Результат интеллектуальной деятельности: СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА

Вид РИД

Изобретение

Область техники.

Изобретение относится к составам для изготовления уплотнительных материалов и может быть использовано при производстве уплотнительных изделий, эксплуатируемым при термических и механических нагрузках. Предшествующий уровень техники.

Известен состав для получения уплотнительных материалов на основе нитрильного каучука [CN 106867055 A1, 20.06.2017], включающий, масс ч.: нитрильный каучук 60-80, полиакрилонитрильное (ПАН) углеродное волокно 5-10, нанооксид цинка 10-15, нанопорошок графита 2-5, ускоритель вулканизации 1-2, сажа 3-5, стеариновая кислота 1-2, карбонат кальция 2-5, РЗМ 1-2 и кобальт 2 -4, где массовое отношение РЗМ кобальту составляет 1: 2. Данный известный состав позволяет получить уплотнительный материал с приличными эксплуатационными свойствами при высоких температурах и стойкостью к окислению в среде воздуха или озона.

К недостаткам данного состава относится низкая химическая стойкость состава к маслу. Наиболее близкий состав для получения уплотнительных материалов раскрывается в патенте RU 2103308 C1.

Данный состав содержит бутадиен-нитрильный каучук, арамидные волокна, серу, 2-меркаптобензтиазол, тиурам, оксид цинка, амин, коллоидную кремнекислоту белую сажу, базальтовую вату, мел, каолин, глинозем и поливиниловый спирт при следующем соотношении компонентов, масс. %: бутадиен-нитрильный каучук 13 18, волокна арамидные или полиоксадиазольные 13-15, сера 0,5-0,8, 2-меркаптобензтиазол 0,2-0,3, тиурам (тетраметилтиурамдисульфид) 0,1-0,2, оксид цинка 1-2, амин-моноамин или диамин 0,3-0,5, коллоидная кремнекислота 3-5, поливиниловый спирт 0,1 -0,15, базальтовая вата 5-10, мел 10-15, каолин 10-22, глинозем -остальное.

В основу известного изобретения была положена задача получения состава смеси для изготовления из нее прокладочного материала, имеющего улучшенные характеристики к воздействию технических масел, а также обеспечения изготовления безасбестового уплотнительного материала с использованием технологии и оборудования, которые применяются при изготовлении паронитов.

Технической проблемой данного состава является высокая стоимость материала ввиду дороговизны арамидных волокон, а также низкая упругость материала и его восстанавливаемость.

Раскрытие сущности изобретения.

Данная техническая проблема может быть устранена составом для изготовления уплотнительного материала, включающим бутадиен-нитрильный каучук, армирующее волокно, серу, оксид цинка, 2-меркаптобензотиазол, тетраметилтиурамдисульфид и минеральный наполнитель, который дополнительно содержит стеариновую кислоту, а в качестве армирующего волокна содержит окисленное полиакрилонитрильное волокно, при следующем соотношении компонентов, масс. %:

Бутадиен-нитрильный каучук 10,0-20,0

Окисленное полиакрилонитрильное волокно 4,0-15,0

Сера 0,1-0,5

Оксид цинка 0,6-2,5

Стеариновая кислота 0,2-0,5

2 - меркаптобензотиазол 0,05-0,25

Тетраметилтиурамдисульфид 0,1-0,45

Дисперсный минеральный наполнитель остальное.

В частных воплощениях изобретения, состав включает окисленное при 200-400°С полиакрилонитрильное волокно. Сущность изобретения состоит в следующем.

Предложенное техническое решение отличается от известного тем, что дополнительно содержит стеариновую кислоту, а в качестве армирующего волокна содержит окисленное ПАН волокно.

Под окисленным ПАН волокном понимают ПАН волокно, нагретое на воздухе или другой окислительной атмосфере до температуры 200-400°С.

Как правило, окисленное ПАН волокно является полупродуктом на стадии получения углеродного волокна из ПАН.

По сравнению с обычным ПАН, структура окисленного ПАН волокна может быть описана как лестничная структура, которую можно представить в виде двух макромолекул полиакрилонитрила, между которыми существуют различные горизонтальные связи. Такая структура ПАН волокна обеспечивает его стойкость к усадке и улучшенную стойкость к различным химическим средам.

Этими свойствами обладает любое окисленное ПАН волокно. Окисление волокна может начаться с относительно небольших температур (≈170°С), но оптимальными температурами для различных целей являются температуры, находящиеся в интервале 200-400°С. При окислении на воздухе свыше 400°С начинают протекать процессы карбонизации и термической деструкции ПАН-волокон. Волокна частично выгорают и теряют эластичность и свои прочностные характеристики.

Сера, оксид цинка и стеариновая кислота являются вулканизаторами. Их совместное введение в состав не только позволяет вулканизировать каучук, но и не очевидным образом в совокупности с окисленным ПАН волокном влияет на свойства получаемого уплотнительного материала. Добавляемая в состав стеариновая кислота также вводится в каучуковые смеси для того, чтобы получаемые изделия не склеивались.

2-меркаптобензотиазол и тетраметилтиурамдисульфид являются ускорителями вулканизации.

В любую каучуковую смесь, как правило, вводят наполнители.

В нашем случае мы вводим дисперсные минеральные наполнители.

Дисперсные наполнители - наполнители, в качестве которых выступают разнообразные

вещества органической и неорганической природы.

Дисперсные минеральные наполнители - твердые наполнители на основе неорганических веществ минеральной природы, такие как каолин, тальк, маршалит (пылевидный кварц), глинозем и пр. Данные наполнители широко представлены в предшествующем уровне техники.

Одним из основных назначений дисперсных наполнителей является снижение стоимости композиций. В основном это порошкообразные вещества с различным размером частиц -от 2-10 до 200-300 мкм. Обычно размер частиц не превышает 40 мкм, однако в последнее время используются частицы размером менее 1 мкм для создания нанокомпозитов. Содержание дисперсных наполнителей в ПКМ меняется в широких пределах - от нескольких процентов до 70-80%. Содержание наполнителя подбирается в каждом случае свое с учетом многих технологических факторов, а также, тех характеристик, которые должны быть получены в уплотнительных материалах.

Выбор в качестве наполнителя минерального наполнителя также обусловлен и хорошей способностью различных видов минерального наполнителя совмещаться с бутадиен-нитрильным каучуком.

Содержание компонентов в составе выбрано из условия достижения повышения упругости материала, а также его восстанавливаемости. Из этих же условий, в предложенный состав не включены некоторые из компонентов, которые присутствовали в известном составе по патенту RU 2103308 C1.

При выходе за заявляемые значения содержания компонентов данный технический результат не достигается.

Состав для изготовления прокладочного материала получали следующим образом. Сначала растворяли каучук и серу в толуоле. Полученную густую смесь помещали в z-образный смеситель, где в смесь постепенно вмешивали предварительно аппретированное окисленное ПАН-волокно и дисперсные добавки, предварительно перемешанные между собой.

Полученную смесь перемешивали в течение часа, после чего каландрировали следующим образом: в каландр, разогретый до 150°С поэтапно добавляли небольшие куски состава до получения материала в виде листа с толщиной 2 мм. При формировании листа на валу одновременно проходил процесс вулканизации каучука.

Затем готовый лист срезали с барабана каландра и разрезали на образцы для испытаний. Материал состоял из матрицы на основе вулканизированного бутадиен-нитрильного каучука, в которой были замешаны частицы порошкообразного минерального наполнителя и волокнистого наполнителя. Пример осуществления способа.

В соответствии с вышеописанной технологией, были получены три композиции заявляемого состава для получения прокладочного материала: составы (А), (Б) и (В). Состав (А) содержал компоненты при следующем соотношении, масс. %: каучук БНКС-40 -15, окисленное при 200°С ПАН-волокно - 15, сера - 0.3, оксид цинка (белила цинковые) -1.5, стеариновая кислота - 0.5, 2-меркаптобензотиазол - 0.1, тетраметилтиурамдисульфид - 0.3 и каолин - остальное.

Состав (Б) содержал компоненты при следующем соотношении, масс. %: каучук БНКС-40-10, окисленное при 300°С ПАН-волокно - 10, сера - 0.1, оксид цинка (белила цинковые) - 0,6, стеариновая кислота - 0.2, 2- меркаптобензотиазол - 0.05, тетраметилти-урамдисульфид - 0.1 и каолин - остальное.

Состав (В) содержал компоненты при следующем соотношении, масс. %: каучук БНКС-40-15, окисленное при 400°С ПАН-волокно - 4, сера - 0.5, оксид цинка (белила цинковые) -2.5, стеариновая кислота - 0.3, 2-меркаптобензотиазол - 0.25, тетраметилтиурамдисульфид - 0.45 и каолин - остальное.

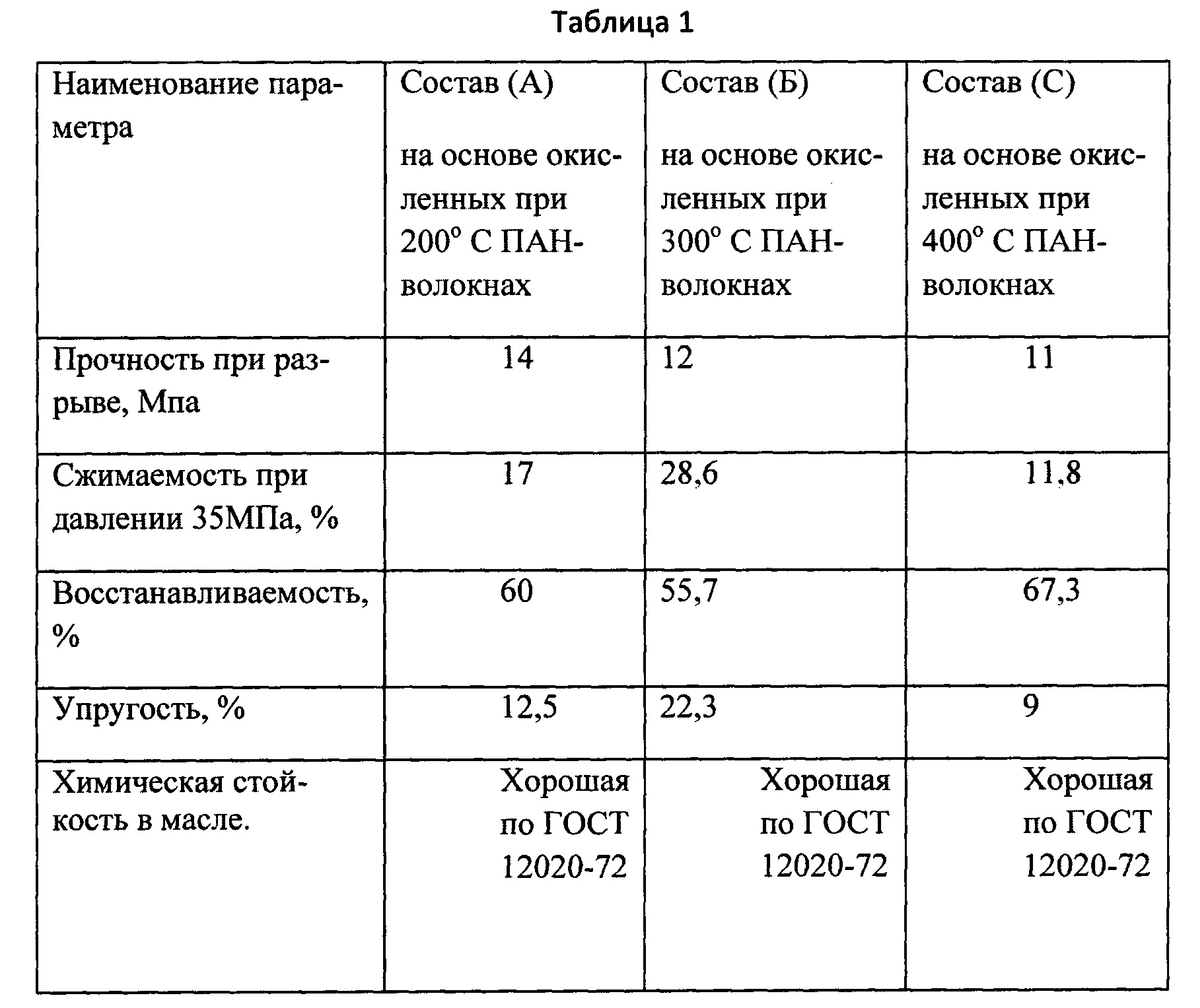

Для каждого из составов было получено по 5 образцов для каждого вида испытания. Средние значения свойств каждого из составов приведены в таблице 1. Также проверялась химическая стойкость к маслу (МС-20, выдержка 5 часов). Для составов А.и Б увеличение массы составило 9,5% и для состава В - 9,0%, что, в соответствии с ГОСТ12020-72 расценивается как хорошая стойкость.

Как следует из представленных данных, использование заявленного состава для получения прокладочного материала обладает значительными преимуществами по упругости и восстанавливаемости свойств при общем повышенном уровне прочности на разрыв: у известного материала 8-10 МПа, у предложенного - 8,4-14 Мпа.

Кроме того, предложенный материал по себестоимости также имеет преимущество перед известным за счет снижения стоимости армирующего компонента.