Результат интеллектуальной деятельности: ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Область техники

Изобретение относится к области технологии углеграфитовых материалов, в частности, к получению гибкой графитовой фольги на основе термически расширенного графита, содержащей аморфный углерод в своем составе и отличающейся повышенным уровнем герметичности.

Предшествующий уровень техники

Гибкую графитовую фольгу (ГФ) получают путем прессования термически расширенного графита (ТРГ).

Получение ТРГ в свою очередь включает следующие последовательные стадии: на первой стадии проводят обработку природного чешуйчатого графита концентрированными сильными кислотами Бренстеда, в частности азотной или серной, в присутствии окислителя (K2Сr2О7, KMnO4, Н2O2 и др.) либо осуществляют анодное окисление графитовой матрицы при электрохимическом синтезе. Следующей стадией является гидролиз полученных интеркалированных соединений графита с образованием интеркалированного (окисленного) графита. Последней стадией получения ТРГ является термическое расширение окисленного графита в режиме термоудара при температурах до 1400°С.

В ряде патентов упоминается об улучшении эксплуатационных характеристик гибкой графитовой фольги, и, в частности, улучшении жесткости графитовых уплотнительных изделий, прочности, износостойкости и др. при введении аморфного углерода

В патенте US 4826181 описывается способ получения ГФ с аморфным углеродом, путем смешения частиц ГФ с органическим связующим (до 60 масс. %), формования смеси в изделие определенной формы и его нагрев до температуры карбонизации связующего с образованием фазы аморфного углерода. Связующее в данном техническом решении образует слегка абразивную поверхность уплотнения, которая очищает и полирует вал при его перемещении.

В патенте US 5225379 в качестве связующего предлагается использовать термореактивные и термопластичные смолы либо пеки, при этом связующее может быть как в жидкой, так и в твердой форме. Композиты по данному изобретению особенно полезны для применения, требующего упругого материала с достаточной жесткостью, чтобы противостоять ползучести. Могут применяться в уплотнениях при высоких температурах и в особо агрессивных химических средах, а также в качестве слабо абразивного материала.

В других работах US 5228701, ЕР 0334589 А2 упоминается введение фенольных смол на поверхность гибкой графитовой фольги и последующая ее термообработка с карбонизацией фенольной смолы и образованием аморфного углерода на поверхности и внешних слоях материала.

В уплотнительном кольце, полученном из упомянутой графитовой фольги, аморфная углеродная фаза на поверхности не отслаивается при использовании, и обеспечивает бесшумную работу устройства.

Способы введения аморфного углерода подразумевает минимум две дополнительных технологических операции: введение источника аморфного углерода (органическое связующее, термореактивную или термопластичную смолу) и карбонизацию. Наиболее трудоемкой, энергозатратной и требующей сложного приборного оформления является стадия карбонизации, т.к. необходимо обеспечить длительную выдержку карбонизируемого материала при температурах 600-800°С в инертной среде (чтобы исключить окисление продукта кислородом воздуха) в течение нескольких часов. Размер образца для карбонизации определяется размером печи. Таким образом, предложенные способы хотя и позволяют вносить аморфный углерод и придавать улучшенные свойства графитовой фольге и материалам на ее основе, все же не позволяют сделать этот процесс производительным и недорогим. Кроме того, введение аморфного углерода упомянутыми способами негативно влияет на гибкость фольги, которая необходима для изготовления ряда изделий: сальниковых колец, плетеной набивки. Поэтому необходимо разработать способ получения графитовой фольги, содержащей аморфный углерод, обеспечивающий улучшенные эксплутационные свойства фольги и материалов на ее основе при сохранении гибких свойств на прежнем уровне.

Кроме того, в рассмотренных источниках информации нет сведений об улучшении герметичных свойств фольги. Влияние карбонизации на герметичность не однозначно: с одной стороны, при пропитке связующим или смолой заполняются поры в графитовой фольге, с другой стороны при карбонизации происходит разложение связующего с выделением газовой фазы и, если этот процесс идет интенсивно, давление, создающееся внутри материала может способствовать возникновению микротрещин и дополнительных пор.

Поэтому более перспективным способом получения ГФ, содержащей аморфный углерод, является создание условий образования аморфной фазы в процессе получения ГФ без введения аморфного углерода извне.

Технической проблемой для всех вышеописанных случаев является использование дорогих и малоэффективных методов с добавлением органического связующего в ТРГ и последующую его карбонизацию, а также низкий уровень герметичности получаемой фольги.

Задачей изобретения является получение фольги с улучшенными характеристиками по ее герметичности, состав которой содержит аморфный углерод, без использования процесса карбонизации.

Сущность изобретения

Данная задача решается графитовой фольгой с улучшенными характеристиками герметичности, которая выполнена из состава, содержащего сжатый терморасширенный графит и аморфный углерод, где состав получен из интеркалированного графита - с различной глубиной окисления графитовой матрицы и он содержит аморфный углерод в количествах, соответствующих максимальным значениям отношения ID/IG в зависимости от глубины окисления, где IG и ID - пики интенсивности рассеянного излучения в области частот 1500-1630 см-1 и 1305-1395 см-1, соответственно, для графита и аморфного углерода, измеренные методом рамановской спектроскопии в зависимости от глубины окисления упомянутого интеркалированного графита, при этом максимальная величина соотношения ID/IG для каждой глубины окисления больше или равна 0,05.

В частных воплощениях изобретения фольга обладает плотностью от 0,5 до 2,1 г/см3.

Фольга может быть выполнена из состава, дополнительно содержащего армирующий наполнитель в виде волокон или неорганических частиц.

В этом случае может дополнительно содержать углеродные волокна в количествах, не превышающих 40 масс. % от массы состава.

Фольга может быть выполнена из состава, дополнительно пропитанного функциональной жидкостью.

Фольга может быть выполнена из состава, дополнительно содержащего антикоррозионные, антиокислительные или антиадгезионные добавки.

Поставленная задача также решается графитовым листовым материалом с улучшенными характеристиками герметичности, который выполнен из вышеописанной графитовой фольги и представляет собой ламинат, выполненный из упомянутой графитовой фольги и металлической фольги или ленты или сетки.

Поставленная задача также решается уплотнением с улучшенными характеристиками герметичности, выбранным из группы, включающей фланцевое или сальниковое уплотнение, и содержащим упомянутую фольгу.

Поставленная задача также решается способом изготовления графитовой фольги с улучшенными характеристиками герметичности, в соответствии с которым он включает получение интеркалированного графита, нагрев интеркалированного графита в режиме термоудара для термического расширения с получением полупродукта, содержащего терморасширенный графит и аморфный углерод и последующее сжатие полупродукта в графитовую фольгу, при этом нагрев в режиме термоудара осуществляют при температурах, обеспечивающих максимальные значения отношения ID/IG в зависимости от глубины окисления графитовой матрицы,, где IG и ID - пики интенсивности рассеянного излучения в области частот 1500-1630 см-1 и 1305-1395 см-1, соответственно, для графита и аморфного углерода, измеренные методом рамановской спектроскопии в зависимости от глубины окисления упомянутого интеркалированного графита, при этом максимальная величина соотношения ID/IG для каждой глубины окисления больше или равна 0,05.

В частных воплощениях изобретения поставленная задача решается способом, в котором интеркалированный графит получают в следующей последовательности: сначала получают интеркалированные соединения графита с различной глубиной окисления путем химического взаимодействия исходного графита с сильными кислотами Бренстеда, а затем подвергают упомянутые соединения графита гидролизу с получением интеркалированного графита.

В этом случае в качестве интеркалированных соединений получают бисульфаты графита I, II и III ступеней и/или их смеси.

В другом случае в качестве интеркалированных соединений графита получают нитраты графита II и III ступеней и/или их смеси.

В частных воплощениях изобретения поставленная задача также решается тем, что о глубине окисления графитовой матрицы судят по номеру ступени получаемого интеркалированного соединения графита

В этом случае в способе перед нагревом из части интеркалированного графита, полученного из интеркалированных соединений графита различных заданных ступеней, изготавливают эталонные образцы фольги путем проведения экспериментального нагрева для термического расширения интеркалированного графита, по меньшей мере, при трех различных температурах и последующего сжатия, после чего осуществляют исследование упомянутых эталонных образцов фольги методами рамановской спектроскопии с получением зависимостей отношения ID/IG от температуры термического расширения с учетом номеров ступеней интеркалированных соединений графита, где IG и ID - пики интенсивности рассеянного излучения в области частот 1500-1630 см-1 и 1305-1395 см-1, соответственно, для графита и аморфного углерода.

Сжатие в способе изготовления фольги осуществляют посредством прокатки в валках или прессования терморасширенного графита.

Сущность изобретения состоит в следующем.

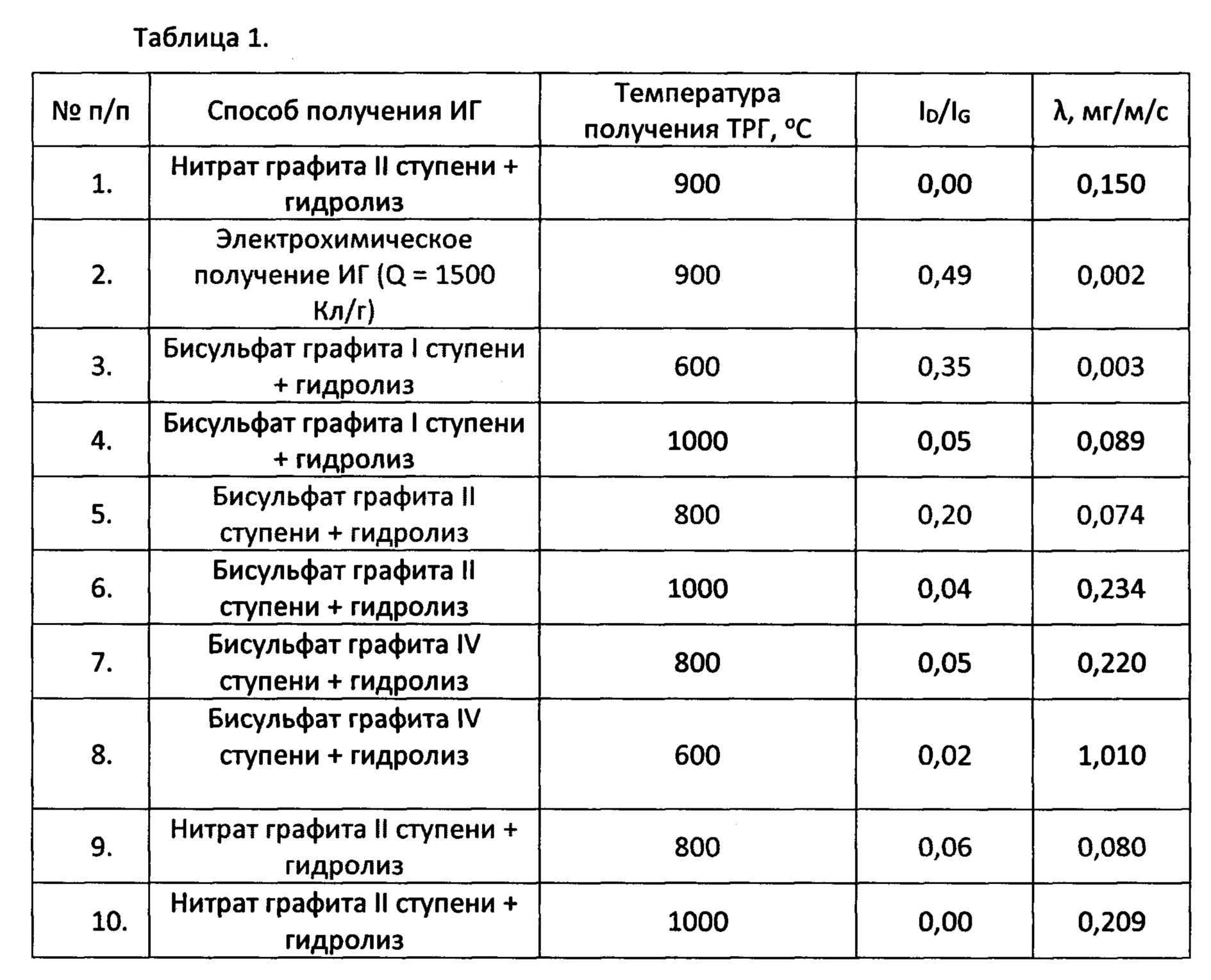

На фиг. 1 приведены снимки микроструктуры ТРГ с аморфным углеродом (температура термического расширения 600°С на основе I ступени бисульфата графита), полученные методом просвечивающей электронной микроскопии.

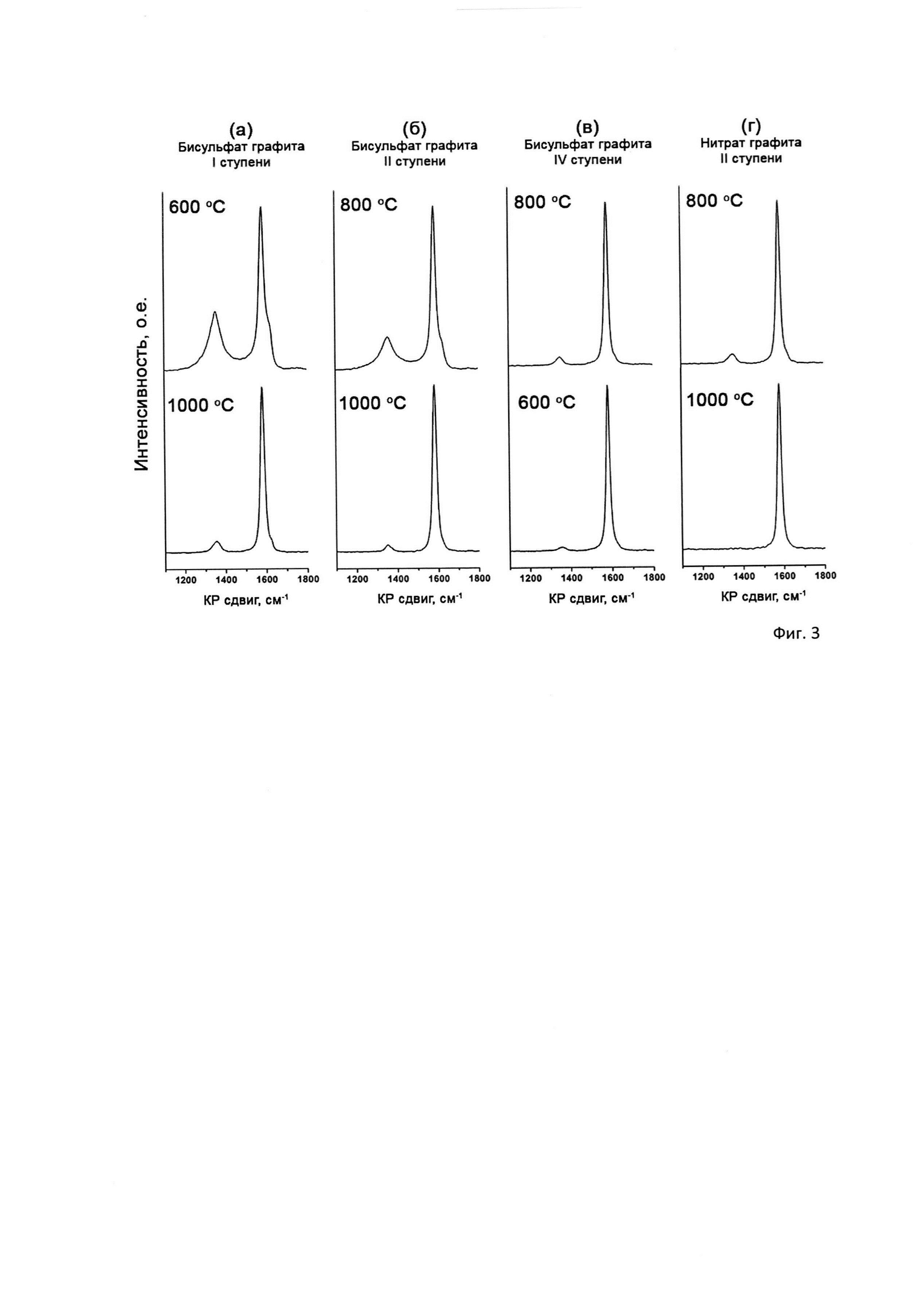

На фиг. 2 приведен график зависимости газопроницаемости (уровня утечки) азота (λ, мг/м/с) от температуры нагрева для термического расширения графита для получения графитовой фольги на основе I, II, III, IV ступени бисульфата графита и II ступени нитрата графита (см. фиг. 2а, 6, в, г, д, соответственно).

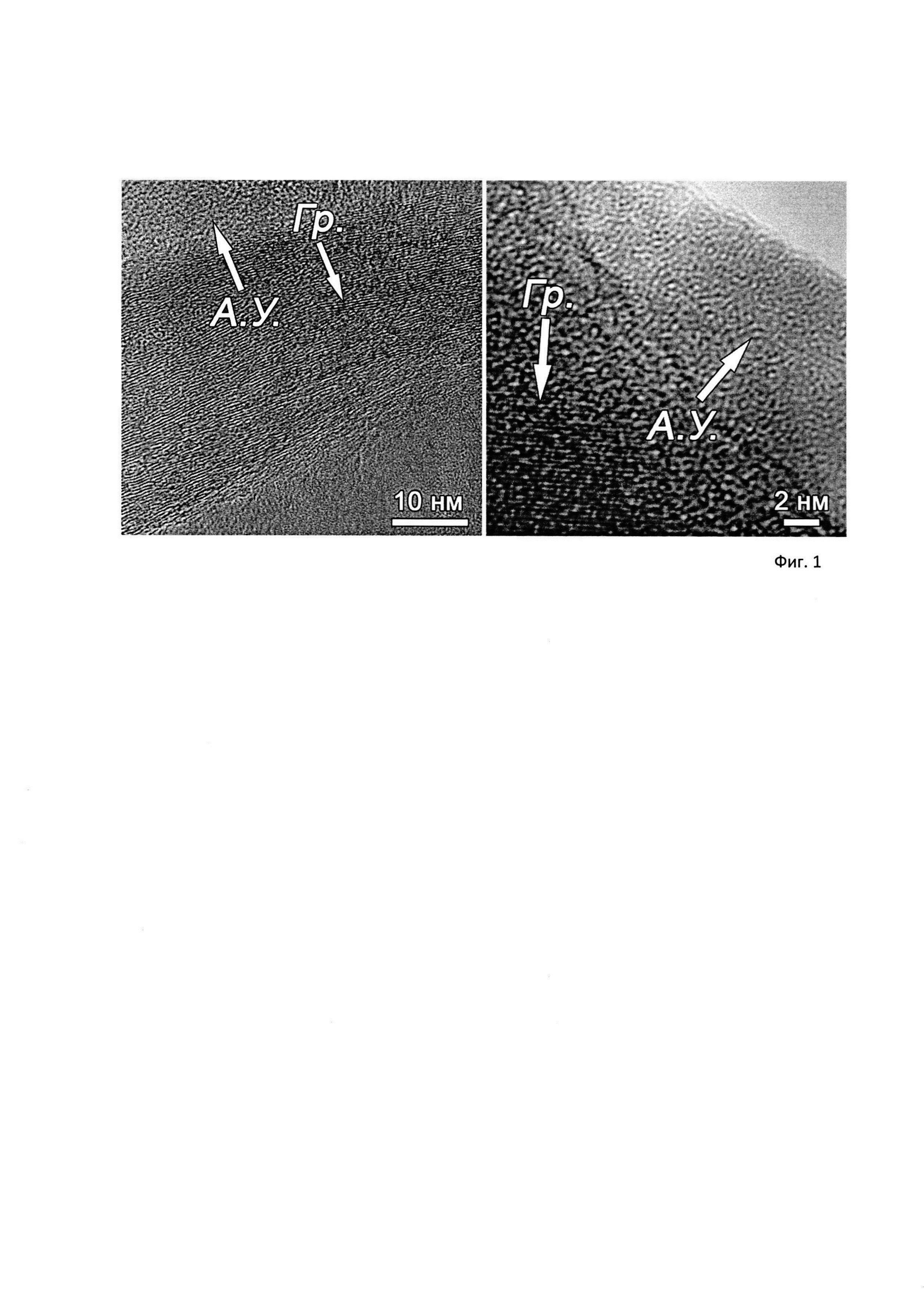

На фиг. 3 приведены спектры комбинационного рассеяния графитовой фольги, спрессованной из терморасширенного графита, полученного при температуре 600 и 1000°С на основе I ступени бисульфата графита, полученного при температуре 800 и 1000°С на основе II ступени бисульфата графита, полученного при температуре 600 и 800°С на основе IV ступени бисульфата графита и полученного при температуре 800 и 1000°С на основе II ступени нитрата графита (см. фиг. 3а, б, в, г, соответственно).

В настоящей заявки были использованы следующие термины.

Термически расширенный графит (ТРГ) - низкоплотный углеродный материал, образующийся в результате терморасширения интеркалированных соединений графита или интеркалированного (окисленного) графита, пористая структура которого представлена макро- и мезопорами.

Аморфный углерод - углеродный материал, отличающийся отсутствием дальнего порядка в структуре, представленный в виде разупорядоченных sp2-связанных кластеров шестигранных ароматических колец. Также в аморфный углерод может характеризоваться отклонениями длин С-С связей и/или углов между атомами углерода от таковых в графите или алмазе.

Интеркалированные соединения графита (ИСГ) - соединения внедрения графита, образующиеся при введении различных ионов или молекул в межплоскостное пространство графитовой матрицы, представляющие собой определенное количество графитовых слоев чередующиеся со слоем интеркалата.

Интеркалированный графит (ИГ) - или окисленный графит - нестехиометрический аддукт, образующийся при гидролизе интеркалированных соединений графита с сохранением планарной структуры исходного графита, содержащий некоторое количество остаточного интеркалята, молекулы воды в межкристаллитном пространстве и кислородосодержащие функциональные группы на своей поверхности

Сильная кислота Бренстеда - молекула-донор протонов (Н+), характеризующаяся высокой стабильностью сопряженного основания, т.е. аниона кислоты и характеризующаяся высокими значениями константы кислотности и малыми значениями показателя константы кислотности, т.е. ее отрицательного десятичного логарифма рKа (рKа=-lgKa, где Kа - константа кислотности)

Рамановская спектроскопия (спектроскопия комбинационного рассеяния) - метод исследования, основанный на облучении монохроматическим светом, генерируемым обычно лазером, исследуемого образца, на котором происходит рамановское рассеяние, характеризующееся большей или меньшей длиной волны, чем падающий свет, в зависимости от структуры исследуемого вещества. Этот рассеянный свет можно детектировать в направлении, перпендикулярном падающему лучу света.

Газопроницаемость (уровень утечки) газа - величина потока газа, проходящего через исследуемый материал, нормированная на геометрический параметр, характеризующий площадь через которую проходит данный поток, и перепад давления, под действием которого газ движется через материал. В качестве геометрического параметра, характеризующего площадь, через которую проходит поток газа, может использоваться средняя площадь сечения либо средняя длина окружности в случае материала в форме кольца.

Сущность изобретения состоит в следующем.

В соответствии с настоящим изобретением, заявляемая фольга выполнена из состава, содержащего сжатый ТРГ и аморфный углерод, где состав получен из интеркалированного графита без внесения органического связующего, в результате карбонизации которого образуется аморфный углерод.

Аморфный углерод в составе ГФ образуется в составе в результате проведения термического расширения в заданном диапазоне температур и среды в реакторе термического расширения, определяемых в зависимости от глубины окисления графитовой матрицы ИСГ или ИГ.

Под глубиной окисления в уровне техники понимают характеристику графитовой матрицы ИСГ или ИГ, характеризующая величину положительного заряда графитовой матрицы и/или соотношение С/О.

Аморфный углерод в составе содержится в количествах, соответствующих (пропорциональных) максимальным значениям отношения ID/IG (в зависимости от глубины окисления), где IG и ID - пики интенсивности рассеянного излучения в области частот 1500-1630 см-1 и 1305-1395 см-1, соответственно, для графита и аморфного углерода, измеренные методом рамановской спектроскопии в зависимости от глубины окисления упомянутого интеркалированного графита.

Важно, что при этом максимальная величина соотношения ID/IG для каждой глубины окисления больше или равна 0,01.

При меньшем значении максимальной величины соотношения либо не образуется аморфный углерод, либо он образуется в столь малых количествах, что не оказывает влияния на свойства ГФ.

Образующийся при этих заданных условиях аморфный углерод в структуре фольги выполняет функции связующего.

Под связующим в самом широком смысле в уровне техники понимается вещества, обеспечивающие связность дискретных элементов или частиц наполнителя и сплошность материала как целого (Химическая энцилопедия, под редакцией Кнунянца И.Л. 1995 Том 4.).

Микроструктурный анализ (см. фиг. 1) показал, что структура ТРГ в такой фольге представляет собой пачки в виде параллельно упорядоченных графитовых слоев. Аморфный углерод (см. АУ на снимках) выглядит как область с разупорядоченной структурой, в которой отсутствует дальний порядок расположения углеродных слоев. Области с разупорядоченной структурой аморфного углерода расположены между областями с относительно высоким упорядочением углеродной структуры графитовыми пачками (см. Гр на снимках): аморфный углерод, представляет собой множество разупорядоченных углеродных частиц, он обладает достаточно высокой удельной поверхностью. Благодаря этому увеличивается адгезионное взаимодействие на границе графитовых пачек и аморфного углерода, что приводит к увеличению числа контактов между данными пачками и их лучшему «склеиванию». Получается более монолитная структура, чем в фольге из ТРГ без аморфного углерода.

Такая монолитная структура, обеспеченная, в свою очередь, наличием в структуре ГФ аморфного углерода, выступающего в качестве связующего, приводит к снижению уровня утечки газа (λ), т.е. увеличению герметичности ГФ.

Фольга в соответствии с изобретением может быть получена в достаточно широком диапазоне плотностей - от 0,5 до 2,1 г/см3.

Заявленная фольга может быть дополнительно улучшена путем добавления различных функциональных добавок. Фольга может дополнительно содержать армирующий наполнитель в виде волокон или неорганических частиц.

В уровне техники приводятся данные об армировании ГФ нитями из натуральных, стеклянных, керамических, синтетических, углеродных волокон и металлической проволокой и пр. с целью придания ГФ дополнительной механической прочности и химической стойкости.

Содержание армирующего наполнителя может варьироваться в зависимости от того, какую дополнительную задачу мы решаем и для специалиста нет труда определить, какое количество наполнителя для каждого конкретного случая необходимо взять.

Как правило, количество наполнителя не превышает 50 масс. %.

Так, при использовании углеродных волокон в качестве армирующего наполнителя для повышения прочности при сохранении упругости, их количество не должно превышать 40 масс. %.

Фольга может быть выполнена из состава, пропитанного различными функциональными жидкостями, модифицирующими состав ГФ. Это могут быть растворы для повышения коррозионной стойкости, химической стойкости, огнестойкости и пр.

В предшествующем уровне техники есть множество технических решений, предполагающих пропитку состава ГФ. Например, составы ГФ пропитываю растворами фосфорной или борной кислоты для улучшения огнестойкости. Или состав фольги пропитывают раствором фторполимеров для улучшения антифрикционных свойств.

Аналогичные функциональные добавки могут быть введены в состав фольги не в виде растворов, а в сухом виде.

Из заявленной фольги может быть изготовлен ламинат, в соответствии с определением, представляющий собой собранный объект (без возможности разъединения) с помощью тепла, давления, сварки или клея. Ламинат может содержать кроме графитовых слоев из заявленной фольги также металлическую фольгу, ленту или сетку.

Из фольги в соответствии с изобретением может быть получено уплотнительное изделие, например, сальниковое или фланцевое уплотнение, которое может быть получено методом штамповки, прессования, вырубки или намотки.

Способ получения вышеописанной фольги предусматривает получение ИГ, нагрев ИГ в режиме термоудара для термического расширения с получением полупродукта, содержащего ТРГ и аморфный углерод и последующее сжатие полупродукта в графитовую фольгу, при этом нагрев в режиме термоудара осуществляют при температурах, обеспечивающих максимальные значения отношения ID/IG в зависимости от глубины окисления, где IG и ID - пики интенсивности рассеянного излучения в области частот 1500-1630 см-1 и 1305-1395 см-1, соответственно, для графита и аморфного углерода, измеренные методом рамановской спектроскопии в зависимости от глубины окисления упомянутого ИГ, при этом максимальная величина соотношения ID/IG для каждой глубины окисления больше или равна 0,01.

Как уже указывалось, было обнаружено, что аморфный углерод образуется при определенных температурных условиях проведения нагрева для термического расширения ИГ.

Авторами заявки были проведены исследования зависимости характеристик герметичности фольги от температуры нагрева для термического расширения ИГ. Оказалось, что при некоторых температурах нагрева для термического расширения, зависящих от глубины окисления графитовой матрицы, характеристики герметичности фольги резко улучшаются и при других температурах нагрева для той же ступени - падают (см. фиг. 2). Максимум герметичности графитовой фольги, т.е. минимум уровня утечки газа через материал, наблюдается для ГФ, спрессованной из ТРГ, полученного при 600°С на основе I ступени бисульфата графита (рис. 2а), для ГФ, спрессованной из ТРГ, полученного при 800°С на основе II ступени (рис. 2б), III ступени (рис. 2в) и IV ступени бисульфата графита (рис. 2г). Также в зависимости от температуры терморасширения максимальной герметичностью обладали образцы ГФ из ТРГ, полученного при 800°С на основе II ступени нитрата графита (рис. 2д).

Данное явление потребовало продолжения исследований. Методами рамановской микроскопии было установлено, что при температурах нагрева, вызывающих улучшение герметичности, при образовании ТРГ наряду с ним образуется аморфный углерод. Было также установлено, что содержание аморфного углерода зависит от температуры нагрева при термическом расширении ИГ и для каждой определенной глубины окисления имеет свои значения.

Под глубиной окисления в уровне техники понимается характеристика графитовой матрицы ИСГ или ИГ, характеризующая величину положительного заряда графитовой матрицы.

В случае химического синтеза ИСГ глубина окисления возрастает с уменьшением номера ступени, т.е. с увеличением количества окислителя, используемого для окисления графитовой матрицы в ходе синтеза ИСГ, от которого зависит величина положительного заряда графитовой матрицы ИСГ. Данный положительный заряд матрицы ИСГ компенсируется отрицательно заряженными анионами внедренной кислоты, количество которых возрастает с уменьшением номера ступени, т.е. с увеличением глубины окисления матрицы ИСГ. Гидролиз приводит к вымыванию интеркалята из графитовой матрицы и образованию кислородосодержащих функциональных групп на поверхности ИГ, которые компенсируют положительный заряд матрицы и количество кислородосодержащих групп на поверхности ИГ также возрастает с увеличением глубины окисления графитовой матрицы.

В случае электрохимического синтеза ИСГ глубина окисления возрастает с увеличением количества электричества, используемого для электрохимического окисления графитовой матрицы в ходе синтеза ИСГ, от которого зависит величина положительного заряда графитовой матрицы ИСГ и ИГ после гидролиза и соответственно количество кислородосодержащих групп на поверхности ИГ, которые компенсируют положительный заряд графитовой матрицы.

Таким образом, мерой глубины окисления как ИСГ, так и ИГ, полученных химическим синтезом, можно считать номер ступени ИСГ, а в случае электрохимического синтеза - количество электричества, используемое для электрохимического окисления графитовой матрицы.

Для исследования брали фольгу, полученную из бисульфата графита, полученного химическим синтезом 1-4 ступеней.

Было выявлено, что на спектре комбинационного рассеяния для ряда образцов кроме пиков рассеянного излучения, соответствующих графиту (G пик), в некоторых образцах появлялись пики с высокой интенсивностью, соответствующие разупорядоченной углеродной структуре, представленной в виде аморфного углерода (D пик).

Дальнейшие исследования показали, что увеличение интенсивности D пика, связанного с аморфным углеродом и указывающего на его наличие в структуре ГФ, по сравнению с G пиком, которое характеризует увеличение доли аморфного углерода по сравнению с долей кристаллического графита в структуре ТРГ, связано с условиями получения ТРГ, т.е. с номером ступени исходного ИСГ и температурой получения ТРГ.

Были получены спектры комбинационного рассеяния для ТРГ, полученного при разных температурах на основе одной и той же ступени, и спектры комбинационного рассеяния образцов ТРГ, полученного при одной температуре на основе различных ступеней. Спектры комбинационного рассеяния терморасширенного графита, полученного при температуре 600 и 1000°С на основе I ступени бисульфата графита, при 800 и 1000°С на основе II ступени бисульфата графита, при 600 и 800°С на основе IV ступени бисульфата графита и при 800 и 1000°С на основе II ступени нитрата графита приведены на фиг. 3а, б, в, г, соответственно.

Спектры комбинационного рассеяния представляют собой графики зависимостей интенсивности рассеянного (КР) излучения от частоты или волнового числа. В КР-спектроскопии образец облучается монохроматическим светом, генерируемым обычно лазером. Рамановское рассеяние характеризуется большей или меньшей длиной волны, чем падающий свет. Этот рассеянный свет можно детектировать в направлении, перпендикулярном падающему лучу света.

G пик на КР спектре графита, возникающий при 1580 см-1, отвечает смещениям соседних углеродных атомов в плоскости и присутствует на спектре любого графитоподобного материала.

В спектрах КР материалов с разупорядоченной графитовой структурой появляется дополнительный D пик в области 1350 см-1. Высокая интенсивность D пика указывает на наличие беспорядка, вызванного образованием в структуре графита разупорядоченных sp2-связанных кластеров шестигранных ароматических колец, которые могут быть представлены в виде аморфного углерода.

Как следует из графика на фиг. 3 в, для температуры нагрева 600°С на спектре комбинационного рассеяния образца ТРГ на основе IV ступени наблюдается интенсивный G пик и D пик с очень низкой интенсивностью. Для температуры нагрева 800°С на спектре комбинационного рассеяния образца ТРГ на основе IV ступени наблюдается незначительное, но заметное увеличение интенсивности D пика по сравнению с интенсивностью G пика. На спектре комбинационного рассеяния образца ТРГ, полученного при 600°С на основе I ступени ИСГ, наблюдается значительное увеличение интенсивности D пика по сравнению с G пиком (фиг. 3а). При увеличении температуры нагрева до 1000°С на спектре комбинационного рассеяния образца ТРГ на основе I ступени также наблюдается заметное снижение интенсивности D пика по сравнению с G пиком. Аналогичное снижение интенсивности D пика по сравнению с G пиком при увеличении температуры нагрева от 800 до 1000°С наблюдаются и на спектрах комбинационного рассеяния образцов ТРГ на основе бисульфата и нитрата графита II ступени.

Оба графика (фиг. 2 и фиг. 3) в совокупности дают нам сведения о том, что уровень утечек тем меньше, чем больше интенсивность пика D, т.е. чем больше содержание аморфного углерода в фольге.

Таким образом, можно определить оптимальный температурный диапазон для получения ТРГ и ГФ на его основе, который характеризуется минимальным уровнем утечки газа при максимальным соотношением ID/IG, соответствующим максимальной доле аморфного углерода в графитовой фольге.

Преимуществом проведения термического расширения при температуре из выбранного диапазона для каждой отдельно взятой ступени интеркалированного соединения графита является обеспечение максимального образования аморфного углерода в структуре термически расширенного графита, выступающего в качестве связующего в графитовой матрице и улучшающего эксплуатационные свойства графитовой фольги.

Все вышеизложенное и легло в основу настоящего изобретения.

Способ изготовления ГФ с улучшенными характеристиками герметичности осуществляется следующим образом.

Сначала получают ИГ. ИГ может быть получен, например, химическим синтезом ИСГ различных ступеней путем химического взаимодействия исходного графита с сильными кислотами Бренстеда и последующего гидролиза.

В качестве кислот Бренстеда может быть использована серная кислота или азотная или любая другая, приемлемая для получения ИСГ. Соответственно, при использовании серной кислоты получают в качестве ИСГ бисульфат графита I, II, III, IV ступеней путем взаимодействия природного чешуйчатого графита с серной кислотой в присутствии окислителя, а при использовании азотной кислоты - II-IV ступеней.

В качестве окислителя для получения бисульфата графита могут быть использованы окислители, такие как HNO3, KMnO4, Н2О2 в расчете на стехиометрическое получение интеркалированного соединения графита со структурной формулой [C24n+]HSO4-(2H2SO4), где n - номер ступени бисульфата графита.

Затем проводят гидролиз полученных ИСГ, бисульфата графита, различных ступеней с получением соответствующего каждой ступени ИГ. При этом происходит процесс деинтеркаляции с формированием нестехиометрического аддукта, интеркалированного графита (окисленного графита), содержащего остаточное количество воды и интеркалята в межкристаллитном пространстве графитовой матрицы и значительное количество кислородосодержащих групп на своей поверхности.

После гидролиза частицы полученного интеркалированного графита (окисленного графита) освобождают от излишков жидкости, подсушивают.

На следующей стадии осуществляют нагрев для термического расширения, который проводят в режиме термоудара при температурах, обеспечивающих максимальные значения отношения ID/IG в зависимости от глубины окисления.

Для того, чтобы понять, какие значения ID/IG могут быть отнесены к максимальным, получали эталонные образцы фольги, которую исследовали методами рамановской спектроскопии.

Для этого брали ИГ с различной глубиной окисления, нагревали его для термического расширения при различных температурах в режиме термоудара, снимали спектры и устанавливали какое отношение ID/IG является максимальным для данной ступени, при какой температуре термического расширения оно получено и соответствует ли оно условию ID/IG≥0,01.

Изготовление образцов таким путем можно проводить и в процессе изготовления - образцы в соответствии с вышеописанным получают из ИГ перед проведением нагрева для термического расширения, при этом для изготовления образцов отбирают часть ИГ

Из отобранной части ИГ, изготовленного по химической технологии, изготавливают эталонные образцы ГФ. Для этого осуществляют, по меньшей мере, три нагрева для термического расширения интеркалированного графита для каждой отдельно взятой ступени при разных температурах термического расширения, например, в интервале 300-1400°С.

Количество нагревов для термического расширения может варьироваться. Уменьшение числа нагревов меньше трех будет уменьшать достоверность полученных результатов и не позволит подобрать точный температурный интервал отжига для термического расширения графита для получения минимального уровня утечек.

Нагрев для термического расширения желательно (хотя и не обязательно) проводить с шагом 100-200°С. Под шагом в настоящей заявке понимается проведение каждого последующего нагрева при температуре на 100-200о больше (или меньше), чем при предыдущем нагреве, например, в такой последовательности: 600°С, 800°С, 1000°С или в такой: 1100°С, 1000°С, 900°С, 800°С, 700°С, 600°С, 500°С или любой другой. Следует отметить, что чем меньше шаг нагрева для термического расширения, тем более точно можно определить необходимую температуру, в то время как, увеличение шага выше 200°С приведет к большей неточности определения температуры.

Полученный в процессе нагрева в режиме термоудара ТРГ подвергают сжатию путем прессования или прокатки с получением эталонных образцов ГФ фиксированной плотности.

Полученные образцы исследуют методом рамановской спектроскопии (комбинационного рассеяния (КР)) в диапазоне КР сдвигов 1100-1800 см-1. Определяют соотношение интенсивностей D пика и G пика, лежащих в данном диапазоне, спектра комбинационного рассеяния (ID/IG), увеличение которого соответствует увеличению доли аморфного углерода в образце графитовой фольги. Строится зависимость величины соотношения данного пика от температуры получения термически расширенного графита.

Определяют узкий диапазон температур нагрева Т±50°С для каждой отдельно взятой ступени, где Т - температура нагрева для термического расширения графита, при которой наблюдается максимальное соотношение ID/IG..

Затем из основной части ИГ получают саму фольгу. Для этого ИГ отжигают при температуре Т±50°С, при которой наблюдается максимальная доля аморфного углерода в графитовой фольге (максимальное значение соотношения ID/IG) для получения термически расширенного графита.

Далее проводят сжатие термически расширенного графита, полученного в соответствии с пунктом в графитовую фольгу с плотностью 0,5-1,5 г/см3.

Полученная таким образом ГФ на основе термически расширенного графита гарантированно обладает минимальным уровнем утечки газа при максимальной доле аморфного углерода.

Примеры реализации изобретения.

Пример 1.

Получали ГФ на основе бисульфата графита I и II ступени. Бисульфат графита I и II ступени получали путем взаимодействия природного чешуйчатого графита с серной кислотой в присутствии дихромата калия в массовом соотношении m(графит) : m(K2Cr2O7) : m(H2SO4)=1:0.17:7.4; 1:0.09:7.4.

Для получения бисульфата графита I ступени графит массой 200 г смешивали с K2Cr2O7 массой 34 г, для получения II ступени - с 18 г K2Cr2О7,. Далее к каждой смеси добавлялась 98% серная кислота массой 1480 г. Полученная смесь перемешивалась в течение 1,5 часов.

Полученный бисульфат графита I и II ступени промывали водой в соотношении m(H2SO4) : m(H2O) ~ 1:7, т.е. каждый образец промывался ~ 10 л воды с образованием интеркалированного графита, и высушивали до сыпучего состояния.

Из диапазона температур 300-1400°С были выбраны температуры терморасширения интеркалированного графита в зависимости от глубины окисления графитовой матрицы, при которых достигается максимальное соотношение интенсивностей D пика и G пика (ID/IG) для графитовой фольги.

Полученный интеркалированный графит на основе бисульфата графита I ступени вспенивали при выбранной температуре 600°С, а также при температуре 1000°С. Полученный интеркалированный графит на основе бисульфата графита II ступени вспенивали при выбранной температуре 800°С а также при температуре 1000°С.

Полученный терморасширенный графит спрессовывали в графитовую фольгу плотностью 1 г/см3 и толщиной 1,5 мм.

Полученная графитовая фольга была исследована методом рамановской спектроскопии (спектроскопии комбинационного рассеяния), были получены КР спектры в диапазоне 1100-1800 см-1, на которых наблюдаются характерные для графитовых материалов G и D пики с максимумом при 1580 и 1350 см-1 (см. фиг. 3а, б).

Максимальное соотношение интенсивностей D пика и G пика наблюдалось для ГФ, спрессованной из ТРГ, полученного при выбранной температуре 600°С на основе I ступени бисульфата графита, ID/IG=0,35.

Для ГФ, спрессованной из ТРГ, полученного при температуре 1000°С на основе I ступени бисульфата графита, наблюдалось соотношение интенсивностей D пика и G пика ID/IG=0,05.

Выбранная температура 600°С получения ТРГ на основе бисульфата графита I ступени обеспечивает максимальное соотношение ID/IG=0,35 графитовой фольги по сравнению с другими температурами.

Максимальное соотношение интенсивностей D пика и G пика наблюдалось для ГФ, спрессованной из ТРГ, полученного при выбранной температуре 800°С на основе II ступени бисульфата графита, ID/IG=0,20.

Для ГФ, спрессованной из ТРГ, полученного при температуре 1000°С на основе II ступени бисульфата графита, наблюдалось соотношение интенсивностей D пика и G пика ID/IG=0,04.

Выбранная температура 800°С получения ТРГ на основе бисульфата графита II ступени обеспечивает максимальное соотношение ID/IG=0,20 графитовой фольги по сравнению с другими температурами.

В зависимости от глубины окисления интеркалированного графита изменяется температура получения ТРГ, при которой достигается максимальное соотношение пиков ID/IG графитовой фольги: 600°С - для интеркалированного графита с большей глубиной окисления (на основе бисульфата графита I ступени), 800°С - для интеркалированного графита с меньшей глубиной окисления (на основе бисульфата графита II ступени).

Уровень утечки устанавливали путем исследования газопроницаемости в направлении, перпендикулярном оси прессования, проводимом на установке TEMES fl.ai1 для измерения герметичности уплотнительных материалов.

Для этого измеряли газопроницаемость азота через прокладку из ГФ в форме кольца. Исходный образец имел форму кольцевого уплотнения с внутренним и внешним диаметром 49×92 мм и толщиной 1,5 мм с исходной плотностью 1 г/см3. Перепад давления составлял 39,5 атм (40 бар). Условия проведения испытаний предполагали, что графитовое кольцо будет зажато между двумя поверхностями и газотранспорт будет осуществляться только через материал графитовой фольги. Газопроницаемость измеряли для образцов, зажатых до одинаковой фиксированной плотности, - осуществлялось поджатие графитовой фольги до фиксированной плотности 1,7 г/см3, после чего измерялась газопроницаемость азота через ГФ под действием градиента давления 39,5 атм (40 бар).

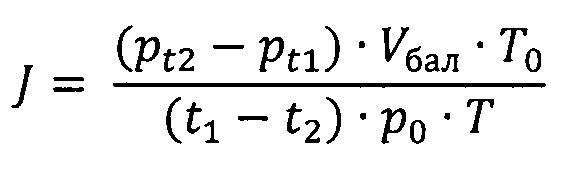

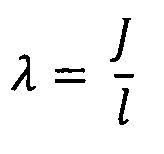

Исследуемый газ, проникая через графитовую фольгу, поступал в калиброванный объем Vбал. При этом фиксировали увеличение давления (pt2-pt1) в данном объеме, которое пропорционально поступающему количеству вещества газа. Далее вычисляли поток газа (мг/с) через графитовую фольгу, как отношение количества прошедшего газа за единицу времени (t1-t2):

После чего вычисляли уровень утечки, как отношение потока газа J (мг/с) к средней длине окружности l (0,22 м):

Графитовая фольга, спрессованная из ТРГ, полученного при выбранной температуре 600°С на основе I ступени бисульфата графита, характеризовалась минимальным уровнем утечки 0,003 мг/м/с по сравнению с другими температурами получения ТРГ (см. фиг. 2а).

Графитовая фольга, спрессованная из ТРГ, полученного при температуре 1000°С на основе I ступени бисульфата графита, характеризовалась уровнем утечки 0,089 мг/м/с.

Графитовая фольга, спрессованная из ТРГ, полученного при выбранной температуре 800°С на основе II ступени бисульфата графита, характеризовалась минимальным уровнем утечки 0,074 мг/м/с по сравнению с другими температурами получения ТРГ (см. фиг. 2б).

Графитовая фольга, спрессованная из ТРГ, полученного при выбранной температуре 1000°С на основе II ступени бисульфата графита, характеризовалась уровнем утечки 0,234 мг/м/с.

Пример 2.

Получали ГФ на основе бисульфата графита IV ступени. Бисульфат графита IV ступени получали путем взаимодействия природного чешуйчатого графита с серной кислотой в присутствии дихромата калия в массовом соотношении m(графит) : m(K2Cr2O7) : m(H2SO4)=1:0.04:7.4.

Для получения бисульфата графита IV ступени графит массой 200 г смешивали с K2Cr2O7 массой 8 г K2Cr2O7. Далее к каждой смеси добавлялась 98% серная кислота массой 1480 г. Полученные смеси перемешивались до образования бисульфата графита определенной ступени.

Полученный бисульфат графита промывали водой в соотношении m(H2SO4) : m(H2O) ~ 1:7, т.е. каждый образец промывался ~ 10 л воды с образованием интеркалированного графита, и высушивали до сыпучего состояния.

Из диапазона температур 300-1400°С была выбрана температура терморасширения интеркалированного графита, при которой достигается максимальное соотношение интенсивностей D пика и G пика (ID/IG) для графитовой фольги.

Полученный интеркалированный графит на основе бисульфата графита IV ступени вспенивали при выбранной температуре 800°С, а также при температуре 600°С.

Полученный терморасширенный графит спрессовывали в графитовую фольгу плотностью 1 г/см3 и толщиной 1,5 мм.

Полученная графитовая фольга была исследована методом рамановской спектроскопии (спектроскопии комбинационного рассеяния), были получены КР спектры в диапазоне 1100-1800 см-1, на которых наблюдаются характерные для графитовых материалов G и D пики с максимумом при 1580 и 1350 см-1 (см. фиг. 3в).

Максимальное соотношение интенсивностей D пика и G пика наблюдалось для ГФ, спрессованной из ТРГ, полученного при выбранной температуре 800°С на основе IV ступени бисульфата графита, ID/IG=0,05.

Для ГФ, спрессованной из ТРГ, полученного при температуре 600°С на основе IV ступени бисульфата графита, наблюдалось соотношение интенсивностей D пика и G пика ID/IG=0,02.

Выбранная температура 800°С получения ТРГ на основе бисульфата графита IV ступени обеспечивает максимальное соотношение ID/IG=0,05 графитовой фольги по сравнению с другими температурами.

Исследовали уровень утечки данной графитовой фольги в форме кольца с внутренним и внешним диаметром 49×92 мм и толщиной 1,5 мм с исходной плотностью 1 г/см3 согласно стандарту DIN 3535-6 на установке TEMES fl.ai1 для измерения герметичности уплотнительных материалов. Перепад давления составлял 39,5 атм (40 бар). Поджатие графитовой фольги осуществлялось до плотности 1,7 г/см3.

Графитовая фольга, спрессованная из ТРГ, полученного при выбранной температуре 800°С на основе IV ступени бисульфата графита, характеризовалась минимальным уровнем утечки 0,220 мг/м/с по сравнению с другими температурами получения ТРГ (см. фиг. 2г).

Графитовая фольга, спрессованная из ТРГ, полученного при температуре 600°С на основе IV ступени бисульфата графита, характеризовалась уровнем утечки 1,010 мг/м/с.

Пример 3.

Получали ГФ на основе нитрата графита II ступени. Нитрат графита II ступени с получали путем взаимодействия природного чешуйчатого графита с дымящей азотной кислотой в массовом соотношении m(графит) : m(HNO3)=1:0,8. Для получения нитрата графита II ступени графит массой 200 г смешивали с дымящей азотной кислотой массой 160 г. Смесь перемешивали до образования нитрата графита II ступени.

Полученный нитрат графита промывали водой в соотношении m(HNO3) : m(H2O) ~ 1:3, т.е. каждый образец промывался ~ 0,5 л воды с образованием интеркалированного графита, и высушивали до сыпучего состояния.

Из диапазона температур 300-1400°С была выбрана температура терморасширения интеркалированного графита, при которой достигается максимальное соотношение интенсивностей D пика и G пика (ID/IG) для графитовой фольги.

Полученный интеркалированный графит на основе нитрата графита II ступени вспенивали при выбранной температуре 800°С, а также при температуре 1000°С.

Полученный терморасширенный графит спрессовывали в графитовую фольгу плотностью 1 г/см3 и толщиной 1,5 мм.

Полученная графитовая фольга была исследована методом рамановской спектроскопии (спектроскопии комбинационного рассеяния), были получены КР спектры в диапазоне 1100-1800 см-1, на которых наблюдаются характерные для графитовых материалов G и D пики с максимумом при 1580 и 1350 см-1 (см. фиг. 3г).

Максимальное соотношение интенсивностей D пика и G пика наблюдалось для ГФ, спрессованной из ТРГ, полученного при выбранной температуре 800°С на основе II ступени нитрата графита, ID/IG=0,06.

Для ГФ, спрессованной из ТРГ, полученного при температуре 1000°С на основе II ступени нитрата графита, наблюдалось соотношение интенсивностей D пика и G пика ID/IG=0.

Выбранная температура 800°С получения ТРГ на основе нитрата графита II ступени обеспечивает максимальное соотношение ID/IG=0,06 графитовой фольги по сравнению с другими температурами.

Исследовали уровень утечки данной графитовой фольги в форме кольца с внутренним и внешним диаметром 49×92 мм и толщиной 1,5 мм с исходной плотностью 1 г/см3 согласно стандарту DIN 3535-6 на установке TEMES fl.ai1 для измерения герметичности уплотнительных материалов. Перепад давления составлял 39,5 атм (40 бар). Поджатие графитовой фольги осуществлялось до плотности 1,7 г/см3.

Графитовая фольга, спрессованная из ТРГ, полученного при выбранной температуре 800°С на основе II ступени нитрата графита, характеризовалась минимальным уровнем утечки 0,080 мг/м/с по сравнению с другими температурами получения ТРГ (см. фиг. 2д).

Графитовая фольга, спрессованная из ТРГ, полученного при температуре 1000°С на основе II ступени нитрата графита, характеризовалась уровнем утечки 0,209 мг/м/с.

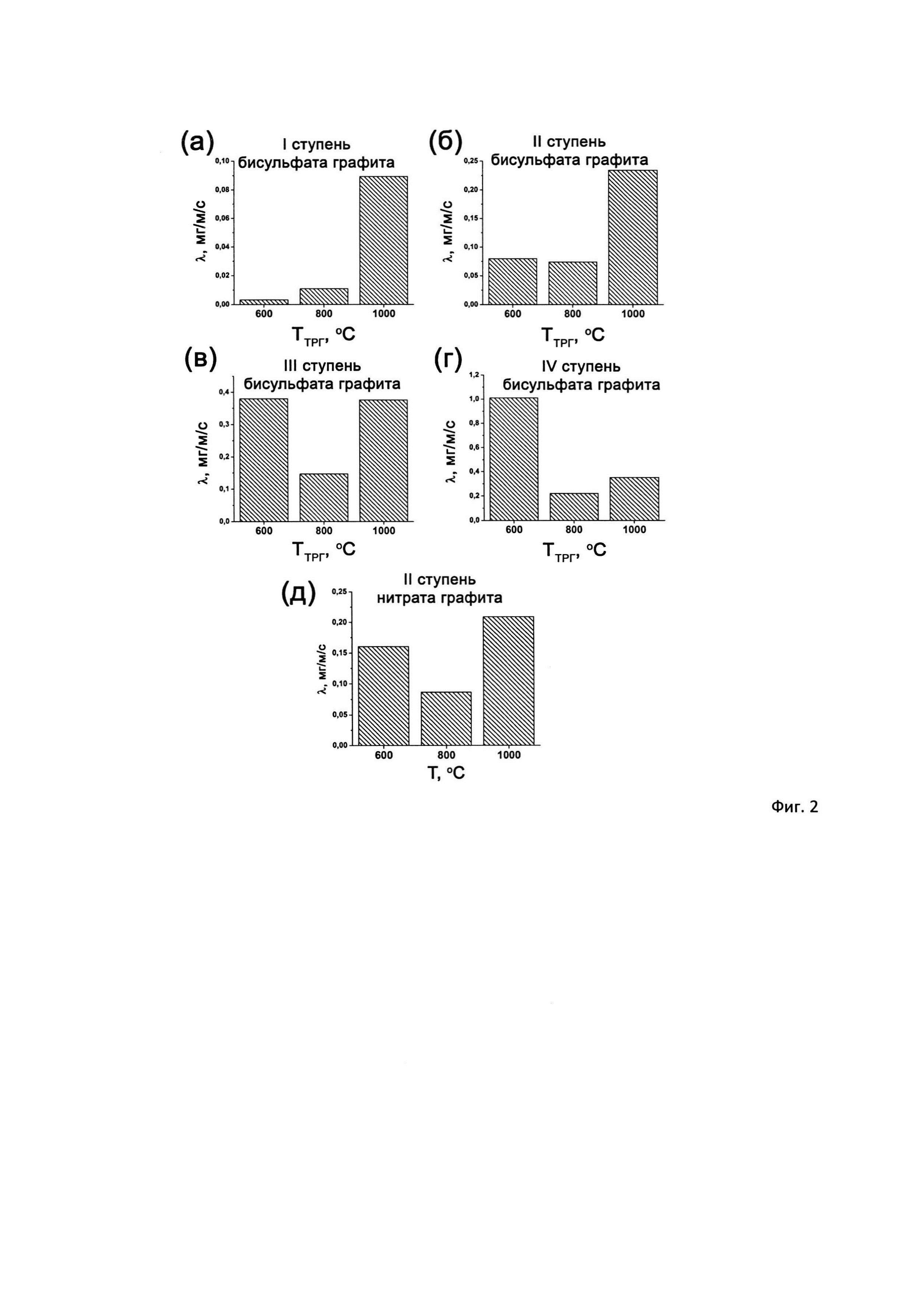

Все режимы обработки и свойства фольги, реализуемые при данных режимах, объединены в таблице 1.

Как следует из данной таблицы, наилучшим уровнем утечек обладает фольга, полученная в соответствии с заявляемым изобретением (см. №№2, 3, 5, 9), т.е. при проведении нагрева для термического расширения при температурах, соответствующих максимальным значениям отношения ID/IG в зависимости от глубины окисления.

Прочие опытные примеры (№№1, 4, 6, 7, 8 и 10) подтверждают, что при иных отношениях ID/IG декларируемый технический результат не достигается.