Результат интеллектуальной деятельности: Способ изготовления полого диска газотурбинного двигателя

Вид РИД

Изобретение

Изобретение относится к области двигателестроения, а именно к способу изготовления полого диска газотурбинного двигателя, и может найти применение в авиационной технике.

Развитие аддитивных технологий позволяет усовершенствовать методы изготовления деталей. Использование технологии выращивания аддитивным методом позволяет повысить экономичность изготовления деталей по сравнению с технологиями литья, деформирования и механической обработки, что является актуальной проблемой в авиадвигателестроении.

Наиболее перспективной разновидностью технологии выращивания аддитивным методом является метод гетерофазной порошковой металлургии или высокоскоростное прямое лазерное выращивание. Отличительной особенностью данного метода является послойное формирование детали. Процесс создания детали осуществляется по заданной компьютерной 3D модели, что обеспечивает высокую точность конструкции. Метод гетерофазной порошковой металлургии основан на расплавлении при помощи лазера исходного материала в виде порошка, который подается на подложку одновременно с лучом лазера, причем частицы остаются в двухфазном состоянии, т.е. частично жидкими, частично твердыми. После кристаллизации при дальнейшем затвердевании слоев в результате отвода тепла в подложку материал изделия приобретает структуру с мелким зерном и высоким уровнем механических свойств. При этом обеспечивается возможность непосредственно в процессе выращивания вводить в подающую струю смеси порошков, изменять состав подаваемых порошков, обеспечивая при этом высокоскоростное выращивание изделий с градиентными свойствами.

Известен способ изготовления камеры сгорания жидкостного ракетного двигателя, включающей оболочку, сформированную по аддитивной технологии методом селективного лазерного сплавления с расположенными в толщине оболочки закрытыми каналами (RU 2614902, 2017 г.). В известном техническом решении способ реализуется последовательным нанесением порошка, его равномерным распределением с помощью устройства выравнивания и сканированием лучом лазера поверхности нанесенного порошка. При этом формируется первичный слой изготавливаемого изделия, после чего изделие перемещается на толщину слоя порошка и осуществляется переход к следующему слою изделия. Таким образом, спеченными оказываются области, соответствующие текущему срезу изделия. После окончания процесса формирования изделия осуществляется его очистка от неиспользованного порошка. Существенным недостатком известного технического решения является наличие дефектов, основными из которых являются поры и трещины в материале изделия.

Известен способ аддитивного изготовления деталей методом прямого осаждения материала, заключающийся в осуществлении формирования единой детали, наплавляемой посредством тепловой энергии лазерного источника нагрева, и кристаллизации расплава с обеспечением формирования детали (RU 2627527, 2017 г.). Известное техническое решение представляет собой метод гетерофазной лазерной металлургии и осуществляется путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков. Формирование тела детали обеспечивается за счет его вращения вокруг вертикальной оси и перемещения детали вниз относительно оси по мере формирования слоев. При этом наложение гранул происходит в радиальном направлении (по прямой от центра вращения к периферии и обратно). Для оптимального использования порошка формирование тела детали осуществляется в электромагнитном поле, что усложняет процесс изготовления.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ изготовления полой детали, характеризующемся тем, что деталь выполняют в виде единого целого методом гетерофазной лазерной металлургии путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков по периферии одновременно в радиальном направлении (Современные высокопроизводительные технологии прямого лазерного выращивания. Г.А. Туричин. http://www.ndexpo.ru/mediafiles/u/files/materials_2016/3/11Turichin.pdf). В известном техническом решении формирование тела детали обеспечивается методом гетерофазной лазерной металлургии за счет вращения детали вокруг вертикальной оси и перемещения ее вниз относительно оси по мере формирования слоев при наложении гранул в радиальном направлении.

Общим существенным недостатком указанных выше известных технических решений является невозможность изготовления полой детали с замкнутой внутренней полостью.

Техническая проблема заключается в создании способа, обеспечивающего возможность изготовления полого диска газотурбинного двигателя методом гетерофазной порошковой лазерной металлургии.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в снижении массы полого диска газотурбинного двигателя при сохранении его качества и прочностных характеристик.

Технический результат, обеспечиваемый заявленным изобретением, достигается за счет того, что при осуществлении способа изготовления полого диска газотурбинного двигателя диск выполняют в виде единой детали методом гетерофазной лазерной металлургии путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков по периферии с шагом 1,3-1,5 мм и высотой 0,6-0,8 мм, для чего последовательно формируют ступичную часть, стенки, перекрытие ободной части, образующие замкнутую полость диска, и ободную часть, причем стенки формируют одновременно в радиальном направлении, диаметр одной из стенок выполняют большим, чем диаметр другой стенки на величину, соответствующую высоте перекрытия ободной части, которое формируют при повороте диска в горизонтальное положение в осевом направлении от стенки с большим диаметром к стенке с меньшим диаметром, после чего поворачивают диск в исходное положение и формируют его ободную часть.

Существенность отличительных признаков способа изготовления полого диска газотурбинного двигателя подтверждается тем, что только совокупность всех действий и операций, описывающая изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата - изготовление полого диска газотурбинного двигателя методом гетерофазной порошковой лазерной металлургии при снижении массы полого диска и сохранении его качества и прочностных характеристик.

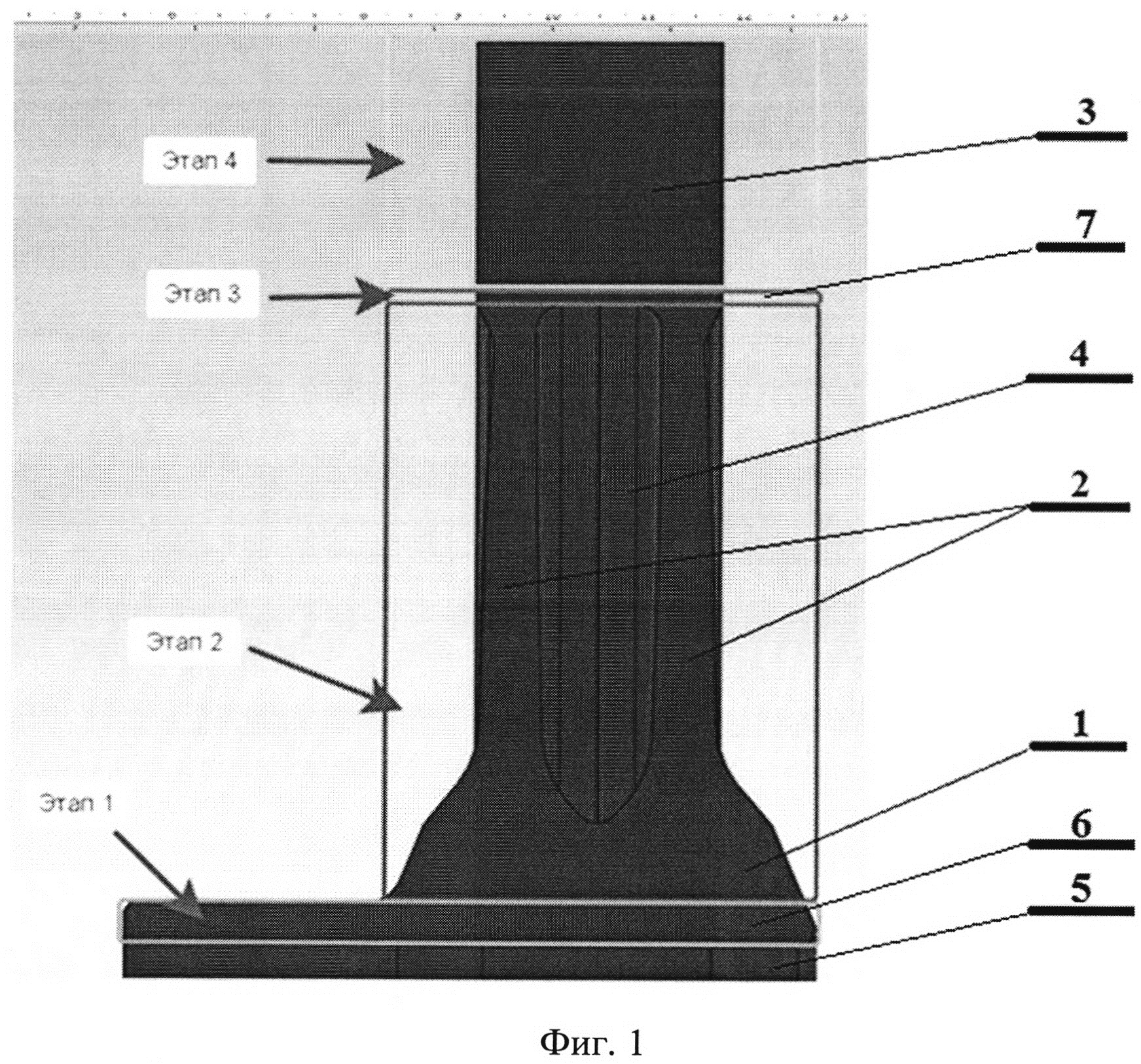

Настоящее изобретение поясняется следующим подробным описанием способа изготовления полого диска газотурбинного двигателя со ссылкой на иллюстрации, где

- на фиг. 1 представлена поэтапная схема выполнения полого диска;

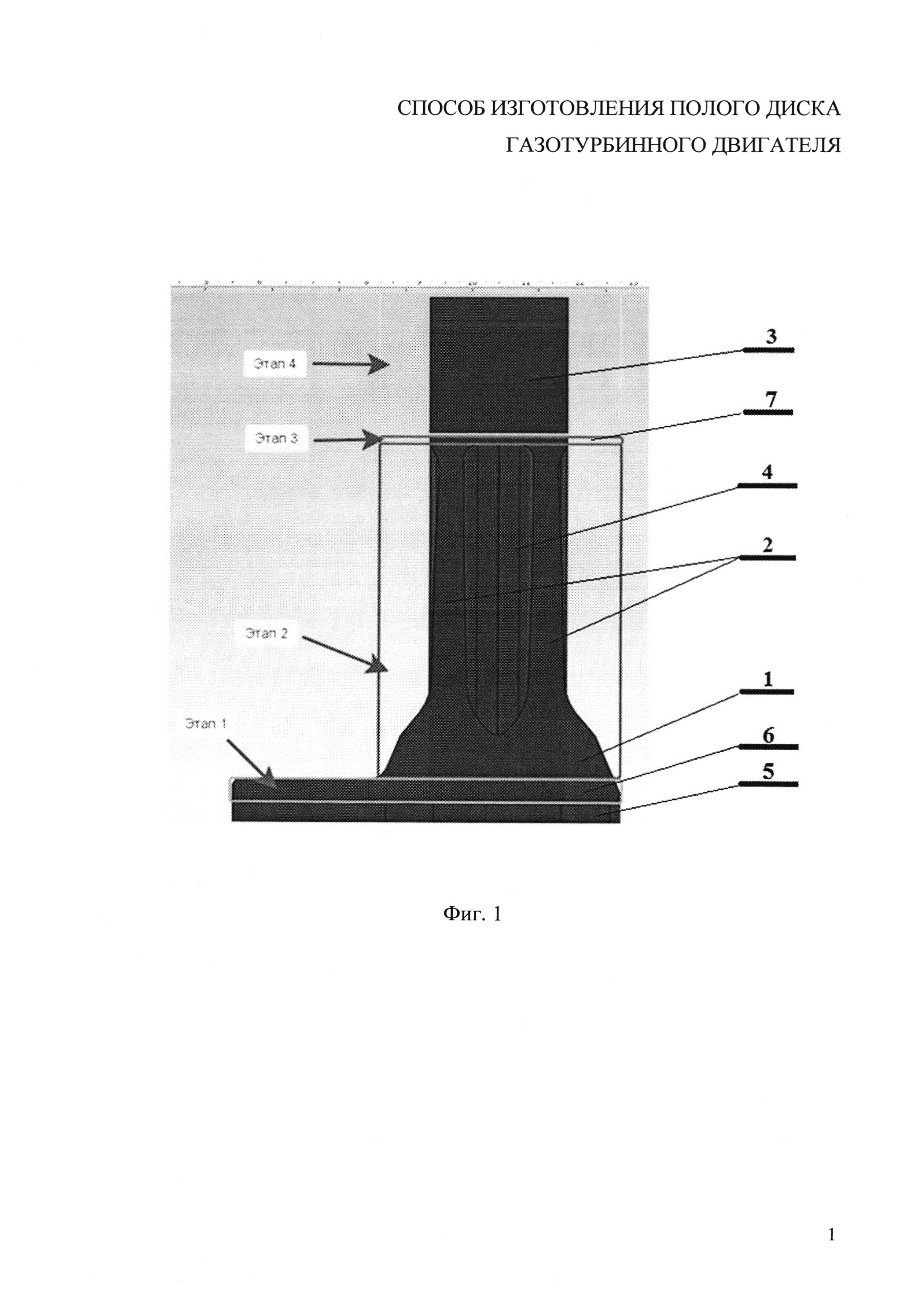

- на фиг. 2 представлен процесс формирования стенок полого диска методом гетерофазной лазерной металлургии;

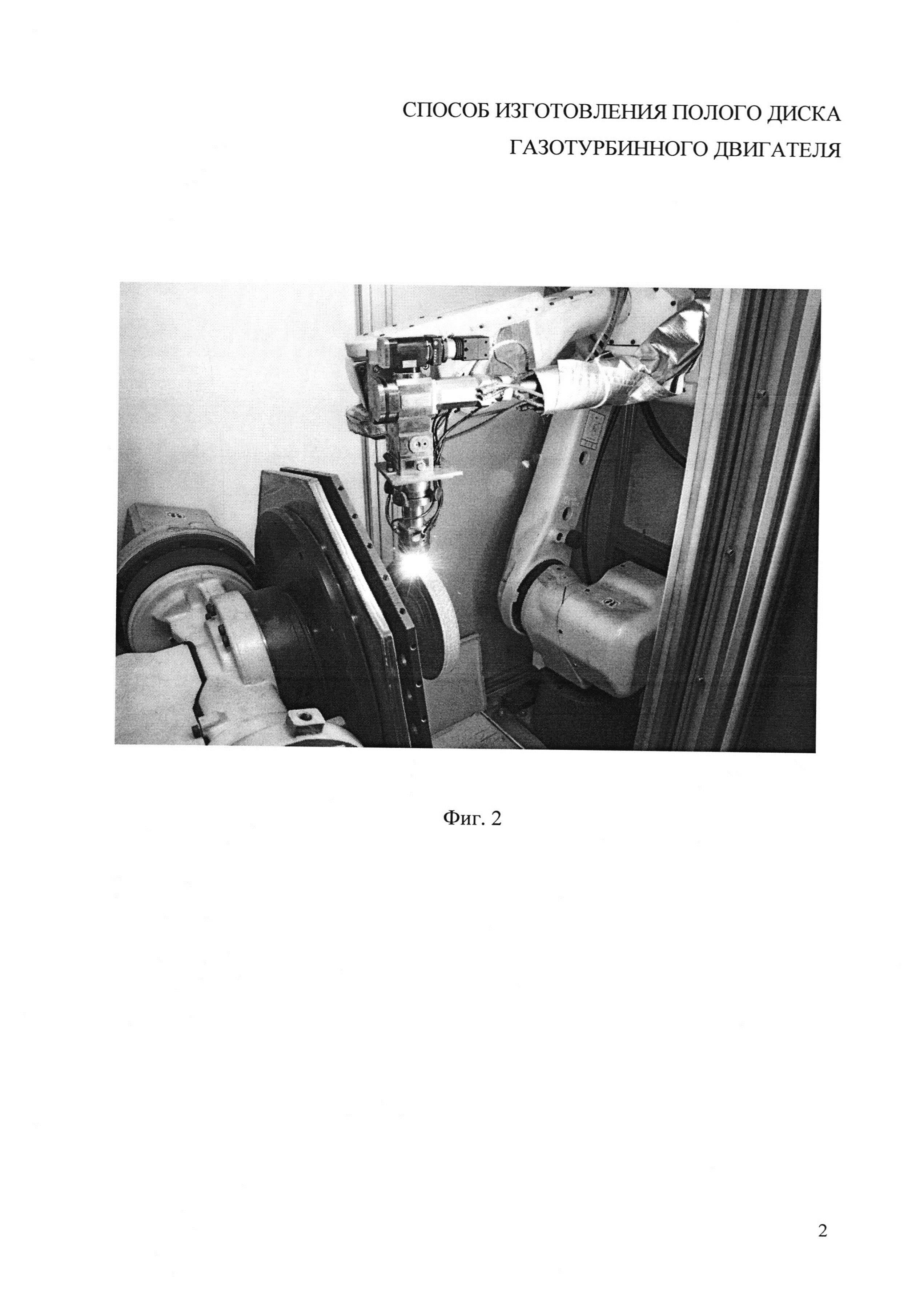

- на фиг. 3 представлена таблица, характеризующая результаты испытаний на растяжение плоских образцов, вырезанных из ободной части изготовленных полых дисков.

На фиг. 1 приняты следующие обозначения:

1 - ступичная часть диска;

2 - стенки;

3 - ободная часть диска;

4 - замкнутая полость диска;

5 - подложка;

6 - припуск для формирования ступичной части;

7 - перекрытие ободной части диска.

Способ реализуется следующим образом.

Полый диск выполняют в виде единой детали методом гетерофазной лазерной металлургии путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков по периферии с шагом 1,3-1,5 мм и высотой 0,6-0,8 мм. Последовательно формируют ступичную часть 1, стенки 2, перекрытие 7 ободной части 3, образующие замкнутую полость диска 4, и ободную часть 3. Ось вращения подложки 5 располагают горизонтально и формируют стенки 2 одновременно в радиальном направлении, причем диаметр одной из стенок 2 выполняют большим, чем диаметр другой стенки 2 на величину, соответствующую высоте перекрытия 7 ободной части 3. Перекрытие 7 формируют при повороте диска в горизонтальное положение (ось вращения подложки 5 расположена вертикально) в осевом направлении от стенки 2 с большим диаметром к стенке 2 с меньшим диаметром, после чего поворачивают диск в исходное положение и формируют его ободную часть 3.

Вариант изготовления разрезного полого диска, включающего радиальную прорезь в области ступичной части 1 диска, осуществляется аналогичным образом при одновременном формировании частей ступицы.

Пример изготовления полового диска с замкнутой полостью.

Согласно предлагаемому способу изготовление диска с замкнутой полостью 4 для рабочего колеса высокотемпературной турбины газотурбинного двигателя осуществляется методом гетерофазной порошковой лазерной металлургии. Способ заключается в формировании диска из порошка никелевого сплава ЭИ698П (ГОСТ Р 52802-2007) с размерами гранул от 63 до 100 мкм (ТУ 1-809-56-2015).

Предварительно расчетным путем на основе механических свойств и прочностных характеристик, полученных на основании механических испытаний образцов, изготовленных в соответствии с ГОСТ 9651-84 из заготовок, выращенных методом гетерофазной порошковой лазерной металлургии из рассматриваемого порошкового сплава, определяют оптимальную по массу конструкции полого диска, с учетом условий статической прочности и циклической долговечности в заданных условиях эксплуатации.

В модели полого диска с толщиной, изменяющейся от 5 до 28 мм, для последующей механической обработки формируют припуски в 1 мм по наружным поверхностям.

Далее импортируют чертеж спроектированного диска в программный комплекс, в котором разрабатывают программу печати, предназначенную для управления технологическим процессом выращивания полого диска.

Технологический процесс выращивания заготовки диска включает 4 этапа (см. фиг. 1):

этап 1 - формирование ступичной части 1 диска с учетом припуска 6, равного 10 мм, предназначенного для отпиливания от подложки 5;

этап 2 - формирование основной части диска с двумя стенками 2 до перекрытия 7 ободной части 3;

этап 3 - формирование перекрытия 7 ободной части 3 диска путем поворота диска в горизонтальное положение;

этап 4 - формирование оставшейся ободной части 3 диска путем поворота диска в исходное (вертикальное) положение.

Для изготовления предложенным способом модель диска разбивают на отдельные валики высотой 0,8 мм и с шагом 1,5 мм.

Технологический процесс изготовления диска осуществляется на установке (см. фиг. 2) на вращающемся валу с горизонтальной осью, на котором установлена подложка 5, выполненная в виде металлического кольца. На подложке 5 с помощью установленной на манипуляторе головки, включающей сопло с коаксиальной системой подачи порошка, за счет энергии лазерного луча на поверхности выращиваемого диска формируют ванну жидкого металла, в которую подают металлический порошок, который в свою очередь за счет полного или частичного расплавления металлургически связывается с диском. Общее время процесса составляет менее 12 часов.

После завершения процесса печати заготовку диска срезают с кольца (подложки 5), после чего осуществляют окончательную механическую обработку для придания диску требуемых размеров.

В соответствии с вышеизложенным способом изготовлены два полых диска. Расчеты спроектированных оптимизированных дисков показали, что масса каждого из дисков уменьшилась по сравнению со сплошным диском тех же габаритных размеров на 11% для тех же условий эксплуатации.

Из ободной части изготовленных дисков №1 и №2 вырезаны заготовки, из которых изготовлены две партии соответствующих плоских образцов, предназначенных для испытаний на растяжение при температуре 20°С в соответствии с ГОСТ 11701-84.

Анализ результатов механических испытаний плоских образцов, изготовленных из ободной части дисков №1 и №2 (см. фиг. 3), показал, что:

- размеры дефектов дисков №1 и №2 не превышают размеров дефектов, получаемых при традиционных методах изготовления;

- средние значения величины предела кратковременной прочности материала плоских образцов, изготовленных из дисков №1 и №2, показывают совпадение, или незначительное снижение (диск №2) предела кратковременной прочности по сравнению с прочностными характеристиками материала диска, изготовленного по технологии деформирования и термообработки;

- средние значения величин относительного удлинения и сужения для материала плоских образцов, изготовленных из дисков №1 и №2, показывают превышение значений по сравнению с пластическими характеристиками материала диска, изготовленного по технологии деформирования и термообработки.

Испытания дисков на разгонном стенде подтвердили их работоспособность. Диски прошли испытания без разрушения на частоте 30200 об/мин, что составляет примерно 90% от разрушающей частоты.

Таким образом, выполнение полого диска в виде единой детали последовательным формированием ступичной части, стенок, перекрытия ободной части, образующих замкнутую полость диска, и ободной части с одновременным формированием стенок в радиальном направлении путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков по периферии с определенными шагом и высотой, и формирование перекрытия ободной части в осевом направлении при повороте диска в горизонтальное положение от стенки к стенке позволяет обеспечить снижение его массы при сохранении качества и прочностных характеристик.

Способ изготовления полого диска газотурбинного двигателя, характеризующийся тем, что диск выполняют в виде единой детали методом гетерофазной лазерной металлургии путем наложения кольцевых валиков из порошкового материала слоями с произвольным перекрытием валиков по периферии с шагом 1,3 - 1,5 мм и высотой 0,6 - 0,8 мм, для чего последовательно формируют ступичную часть, стенки, перекрытие ободной части, образующие замкнутую полость диска, и ободную часть, причем стенки формируют одновременно в радиальном направлении, диаметр одной из стенок выполняют большим, чем диаметр другой стенки, на величину, соответствующую высоте перекрытия ободной части, которое формируют при повороте диска в горизонтальное положение в осевом направлении от стенки с большим диаметром к стенке с меньшим диаметром, после чего поворачивают диск в исходное положение и формируют его ободную часть.