Результат интеллектуальной деятельности: СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области технологии подготовки и производства брикетов, применяемых в качестве восстановителя для получения технического кремния и других металлургических процессов.

Известно техническое решение «Способ приготовления формованного материала для производства кремния» (патент RU 2151738, С01В 33/025, опубл. 27.06.2000 г.), направленное на переработку кремния, сущность которого заключается в способе получения одного из компонентов шихты. При этом шихта для производства кремния включает кварцит, древесную щепу, нефтяной кокс, древесный уголь, мелкодисперсный кремнезем и щелочное связующее, содержит мелкодисперсный кремнезем в виде пыли электрофильтров газоочистки производства кремния при следующем соотношении компонентов, масс. %: кварцит 35-45; древесная щепа 19-26; нефтяной кокс 11-15; древесный уголь 7-10; пыль электрофильтров газоочистки производства кремния 4,5-11; щелочное связующее 0,5-1,3, причем часть кремнезем-углеродсодержащей шихты представлена в виде предварительно сформованного материала в количестве 10-30% от массы шихты. Приготовление ее компонента - формованного материала включает смешение мелкодисперсного кремнеземсодержащего материала с углеродсодержащим восстановителем и щелочным связующим, формование и сушку, в качестве кремнеземсодержащего материала используют пыль электрофильтров газоочистки производства кремния, восстановителя - нефтяной кокс, на формование подают шихту следующего состава, масс. %: нефтяной кокс 55-70, пыль электрофильтров газоочистки производства кремния 25-50, щелочное связующее 3-5 и формуют материал крупностью 6-50 мм и сушат до влажности 6-8%, кроме того, на формование подают нефтекокс, содержащий фракцию не более 8 мм, в количестве не менее 70 масс. %, а на смешение подают 10-15%-ный водный раствор щелочи натрия. Однако в данном техническом решении из-за высокого содержания летучих компонентов в брикетах, полученных из брикетированной смеси, часть кремнийсодержащего сырья в виде тонкодисперсной фракции не участвует в технологическом процессе и уносится из шихты с дымовыми газами, что уменьшает реакционную способность углеродного восстановителя и снижает качество получаемого металлического кремния из рудного сырья.

Известен состав углебрикетной шихты, содержащий, масс. %: коксовую мелочь 34-36; древесные опилки 1,5-2,5; жидкое стекло 6,5-7,4; нефтяной битум 2,5-3,5; антрацитовую мелочь - остальное (а.с. SU 1546469, C10L 5/10, опубл. 28.02.1990 г.).

Недостатком такого известного состава является наличие нефтяного битума, требующего нагрева перед смешением до температуры 220-250°С и пропарки приготовленной брикетной массы острым паром с температурой 210°С, что значительно усложняет процесс брикетирования, делает его энергоемким. Все это, с учетом использования дорогостоящего жидкого стекла (до 7,4 масс. %), что повышает себестоимость брикетов.

Известен угольный брикет, обладающий повышенной прочностью, а также способ его изготовления (патент RU 2224007, C10L 5/02, опубл. 12.12.2001 г.). Брикет, обладающий повышенной начальной прочностью и состоящий из 100 вес. ч. угольной мелочи, 1-5 вес. ч. негашеной извести и 7-15 вес. ч. мелассы. Брикет имеет сопротивление дробимости не ниже 70% и интенсивность пылеобразования не более 20% и пригоден для применения в плавильно-восстановительном процессе получения железа. В брикете угольная мелочь содержит от 6 до 15 вес. % влаги. В брикете негашеная известь содержит частицы размерами не более 1 мм, причем доля частиц размерами не более 0,3 мм составляет не менее 50% по весу. Способ изготовления таких брикетов включает в себя операции: смешивания 1-5 вес. ч. негашеной извести со 100 вес. ч. угольной мелочи и выдерживания смеси; смешивания 7-15 вес. ч. мелассы с выдержанной смесью и их перемешивания и прямого формирования перемешанной смеси с целью получения брикетов. Способ, при котором угольная мелочь содержит от 6 до 15 вес. % влаги. Способ, при котором негашеная известь содержит частицы размерами не более 1 мм, причем доля частиц размерами не более 0,3 мм составляет не менее 50% по весу. Способ, в котором осуществляют выдерживание от 2 мин до 2 ч для превращения негашеной извести в гашеную. Способ, в котором перемешивание осуществляют в течение 2-50 мин для повышения скорости отвердения. Способ, в котором после прямого формирования не осуществляют операцию нагрева и сушки.

Недостатком данного изобретения является то, что для достижения повышенной прочности используется связующая способность сахарата кальция, образующегося в результате химической реакции между негашеной известью и мелассой. Однако химическая реакция между негашеной известью и мелассой ограничивается коротким временем нахождения в системе. Негашеная известь быстро реагирует с влагой и с мелассой, способствует отвердению ингредиентов, что препятствует равномерному распределению негашеной извести по смеси, это снижает механическую прочность и затрудняет хранение и транспортировку.

Наиболее близким по техническому решению и достигаемому результату является способ получения углеродсодержащих брикетов (патент RU 2376342, C10L 5/12, опубл. 20.12.2009 г.). Способ брикетирования полукокса, преимущественно буроугольного, включает стадии подготовки исходных компонентов, смешивание, прессование, сушку и пропитку, предусматривает измельчение исходных компонентов на стадии подготовки до гранулометрического состава 0-7 мм и добавление гашеной извести с водоизвестковым отношением 3/1-5/1 с содержанием СаО от 5 до 15%, а после смешивания компонентов, прессования и сушки пропитку брикетов раствором жидкого стекла.

Недостатком изобретения является сложность технологического процесса изготовления брикетов и высокое содержание золы и нежелательных примесей.

Решаемой задачей изобретения является создание эффективных углеродных брикетов восстановителей на основе полукокса бурого угля, применяемых для производства кристаллического кремния и улучшающих технико-экономические показатели процесса плавки.

При этом техническим результатом является повышение механической и термической прочности брикета.

Технический результат достигается за счет того, что в способе брикетирования углеродных восстановителей, преимущественно буроугольного или каменного полукокса (кокса), включающем смешение связующих материалов с полукоксом (коксом), прессование и сушку брикетов, согласно заявляемому изобретению, в качестве связующих материалов используют комбинированное связующее, содержащее высокотемпературный и низкотемпературный компоненты, причем сначала смешивают углеродный восстановитель с высокотемпературным компонентом, затем добавляют низкотемпературный компонент, при этом в качестве высокотемпературного компонента используют кубовые продукты переработки нефти в виде смолы пиролиза или каталитического газойля в количестве 25-30 масс. %, а в качестве низкотемпературного компонента используют органические вещества в виде раствора клейковины или мелассы, в количестве 70-75 масс. %.

Заявляемое изобретение дополняют следующие уточняющие признаки. Соотношение смеси комбинированного связующего и полукокса (кокса) составляет 1:2.

Углеродный восстановитель перед смешением его со связующим может быть измельчен до гранулометрического состава до 3 мм.

Брикетирование углеродных восстановителей ведут под давлением 50-100 МПа.

Сушку брикетов осуществляют при температуре 150-170°C в течение 40-60 мин.

Отличительным признаком предлагаемого изобретения является: использование в качестве связующего для углеродных восстановителей-комбинированного связующего, состоящего из органических компонентов в виде растворов клейковины, крахмала или мелассы отвечающих за механическую прочность и кубовых остатков от переработки нефти в виде смолы пироллиза или каталитического газойля, обеспечивающих прочность брикетов при высоких температурах, с последующим брикетированием на валковом или экструдерном прессе и сушкой.

Комбинированное связующее представляет собой совокупность низкотемпературных и высокотемпературных компонентов, обеспечивающих высокую прочность брикетов во всем температурном интервале использования данного восстановителя. В первую очередь в восстановитель (например, в полукокс бурого угля) добавляется связующее, обеспечивающее прочность брикета при высокой температуре (высокотемпературный компонент). Частицы углеродного восстановителя, например, на основе бурого угля, имеют высокую удельную поверхность и пропитываются сначала высокотемпературными кубовыми остатками от переработки нефти, затем к углеродному восстановителю добавляется низкотемпературный компонент - органическое связующее, которое концентрируется на поверхности частиц углеродного восстановителя. Во время сушки полученных брикетов органическое связующее схватывается, образуя прочный каркас, что обеспечивает структурную прочность брикета при транспортировке и пересылках материала по технологическим переделам. При попадании брикета на колошник руднотермической печи, например при производстве кремния, в условиях высоких температур, органическое связующее начинает выгорать, при этом начинает снижаться механическая прочность брикета. Одновременно с этим процессом начинает нагреваться высокотемпературный компонент связующего, находящийся внутри угольных частиц полукокса. В условиях высоких температур кубовые остатки от переработки нефти начинают коксоваться, образуя мостики между частицами, не давая брикету развалиться в руднотермической печи, что обеспечивает полноту протекания процесса карботермического восстановления кремния и предотвращает вынос мелких частиц восстановителя в газоход печи и его перерасход при получении технического кремния.

В качестве низкотемпературного компонента используют органические вещества и на общую массу брикетируемого угольного восстановителя, используют сухие растворимые вещества, такие как клейковина (мука), 15-20 масс. % в водном растворе (50-60 масс. %), либо жидкие связующие материалы, такие как патока (меласса), 70-75 масс. %. Это необходимо для обеспечения достаточной механической прочности брикета при протекании процесса плавки, исключающего переизмельчение восстановителя при транспортировке его до электропечи, что способствует его сгоранию на колошнике печи и выносу с газами. В качестве высокотемпературного компонента, обеспечивающую прочность брикетов при высоких температурах, образовывая коксовый остаток, применяют кубовые продукты переработки нефти (газойль каталитический или смола пиролиза) 25-30 масс. %. Необходимая термостойкость проявляется в устойчивости к раздавливанию и истиранию восстановителя в условиях высоких температур на колошнике печи.

Способ включает смешивание углеродного восстановителя, например на основе бурого угля, который перед смешением может быть измельчен до фракционного состава до 3 мм, сначала с кубовыми остатками от переработки нефти (каталитический газойль, смола пиролиза нефти), затем добавляют органические компоненты связующего (клейковина, мука, патока, меласса), после этого шихту снова перемешивают в течение 5 минут, брикетирование проводят под давлением 50-100 МПа на валковом или экструдерном прессе, сушку ведут при температуре 150-170°C в течение 40-60 минут.

В технологии производства брикетов, применяемых в качестве углеродного восстановителя для получения технического кремния и в других металлургических процессах, важную роль играют свойства углеродного восстановителя:

|

Примеры осуществления заявляемого способа.

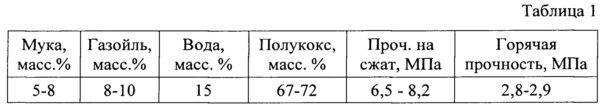

Пример 1. Углеродистый восстановитель (полукокс бурого угля с фракционным составом до 3 мм (67-72 масс. %) сначала смешивали с каталитическим газойлем (8-10 масс. %), затем добавляли воду (15-20 масс. %) и снова перемешивали не менее 2-х минут, после этого добавляли сухую клейковину (муку 5-8 масс. %) и перемешивали в течение 5 минут.

При снижении содержания клейковины менее 5 масс. % снижается механическая прочность брикета до критичного значения. При увеличении клейковины более 8 масс. % прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего.

При содержании воды в составе брикетируемой смеси менее 15 масс. %, шихта, состоящая из мелкодисперсного полукокса, плохо брикетируется, при этом значительно снижается прочность брикета. При содержании воды в угольной шихте более 20 масс. % во время брикетирования выделяется избыточная влага и увеличивается время на сушку брикета.

При снижении содержания каталитического газойля менее 8 масс. % снижается термическая прочность брикета до критичного значения. При увеличении газойля более 10 масс. % термическая прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего. Результаты эксперимента представлены в табл. 1.

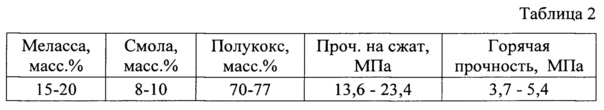

Пример 2. Углеродистый восстановитель-полукокс бурого угля измельчали до фракционного состава до 3 мм (70-77 масс. %), смешивали со смолой пиролиза (8-10 масс. %), затем добавляли мелассу (15-20 масс. %), предварительно нагретую до 70°C и перемешивали в течение 5 минут.

При снижении содержания мелассы менее 15 масс. % снижается механическая прочность брикета до критичного значения. При увеличении мелассы более 20 масс. % прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего.

При снижении содержания смолы пиролиза менее 8 масс. % снижается термическая прочность брикета до критичного значения. При увеличении смолы пиролиза более 10 масс. % термическая прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего. Результаты эксперимента представлены в табл. 2.

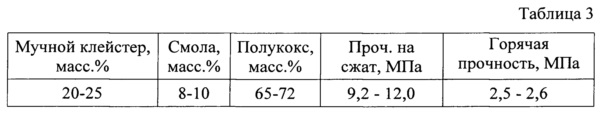

Пример 3. Полукокс бурого угля с фракционным составом до 3 мм (65-72 масс. %)) смешивали со смолой пиролиза (8-10 масс. %), затем добавляли мучной клейстер (20-25 масс. %) и перемешивали в течение 5 минут. Концентрация сухой муки в клейстере составляло 18%).

При снижении содержания мучного клейстера менее 20 масс. % снижается механическая прочность брикета до критичного значения. При увеличении мучного клейстера более 25 масс. % прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего. При снижении содержания смолы пиролиза менее 8 масс. % снижается термическая прочность брикета до критичного значения. При увеличении смолы пиролиза более 10 масс. % термическая прочность не значительно увеличивается, при этом увеличивается содержание летучих компонентов и затраты на приобретение данного связующего. Результаты эксперимента представлены в табл. 3.

Пример 4. Подготовленные по примерам 1-3 углеродные восстановители брикетировали под давлением 50-100 МПа. При давлении брикетирования менее 50 МПа снижается прочность брикета при испытании на сжатие, при давлении более 100 МПа прочность брикета повышается не значительно. Брикеты сушили при температуре 150°C-170°C в течение 40-60 минут.

При температуре сушки менее 150°C увеличивается продолжительность процесса сушки брикета. Увеличение температуры сушки более 170°C приводит к возгоранию брикета.

При снижении времени менее 40 минут процесса сушки брикета при заданных температурах снижается механическая прочность брикета. При увеличении продолжительности сушки более 60 минут механическая прочность брикета повышается не значительно.