Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА

Вид РИД

Изобретение

Группа изобретений относится к обработке металлов давлением и пригодно для изготовления стволов с нарезными и гладкими направляющими частями.

Известен способ изготовления ствола (см. кн. Троицкого Н.Д. Глубокое сверление. - Л.: Машиностроение, 1971, с. 140-141). Заготовку - поковку предварительно обрабатывают по наружной поверхности, подрезают ее торцы, выполняют центрирующие шейки и контрольные пояски и осуществляют глубокое сверление. Далее производят термообработку, растачивают глубокое отверстие, выполняют в нем нарезы, в казенной части его - патронник и окончательно обрабатывают по наружной поверхности, получая готовый ствол.

Недостатками аналога являются: длина исходной заготовки больше длины ствола с учетом подрезки торцов и отделения темплета с дульной части под образцы - свидетели; поэтому разница объемов предварительной и окончательной механической обработки значительна, а коэффициент использования металла (КИМ - отношение массы ствола к массе исходной заготовки - η) не более 30%.

Известен способ изготовления ствола на радиально-обжимной машине, принятый за прототип (см. патент RU №4932932 С2). Он включает образование исходной заготовки, ее термообработку и предварительную механическую обработку с получением заготовки-трубы, имеющей на концах заходную часть и поводковую часть в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, получение поковки ствола радиальным обжатием на радиально-обжимной машине (РОМе) заготовки-трубы с креплением ее в подпорном и полом поводковом центре, выполненным с полым упорном центром, который фиксируют на технологической фаске поводковой части заготовки-трубы, окончательную механическую обработку с удалением ее заходной части, на торце цилиндра образуют кольцевые полости с последовательно уменьшающимися диаметрами, открытые одна в другую и в полость технологической фаски.

Его недостатки: удалением в отходы металла поводковой части длиной, равной длине ее кольцевых полостей, уменьшается коэффициент использования металла; базирование этой части на поводковом центре, рассматриваемом далее, приводит к поперечным колебаниям получаемой поковки при радиальном обжатии, чем ухудшается качество получаемой направляющей части у нее.

Известно и устройство реализации этого способа (см. патент RU №4932932 С2). Это полый поводковый центр радиально-обжимной машины для получения радиальным обжатием заготовки-трубы, имеющей на концах заходную часть и поводковую в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, поковки ствола с нарезной или гладкой направляющей частью, содержащий в передней части малый цилиндр с зубьями на торце, большой цилиндр в средней части, выполненный с наружными канавками без задних стенок и хвостовик в задней части, а также размещенный в полости центра с выступанием своей передней частью за торец малого цилиндра полый упорный центр с устройством его фиксации в технологической фаске заготовки-трубы, малый цилиндр с зубьями на торце наклонен в сторону большого цилиндра и соединен с ним наклонной поверхностью.

Его недостатки: сложность конструкции из-за полого упорного центра с устройством его фиксации в технологической фаске заготовки-трубы и поперечные колебания последнего из-за зазоров между его боковой поверхностью и боковой поверхностью полости центра, в которой он расположен, чем ухудшается качество направляющей части поковки ствола и исключается ремонт центра при износе зубьев малого цилиндра.

Группой изобретений решаются задачи: уменьшение расхода материала на ствол; повышение качества его направляющей части сведением к минимуму поперечных колебаний получаемой радиальным обжатием поковки ствола в поводковом центре упрощенной конструкции, а также снижение затрат на него.

Группа изобретений направлена на достижение технических результатов, заключающихся в отсутствии технологической прибыли в поводковой части полученной поковки; размещении ее хвостовика в полости центра упрощенной или сборной конструкции, обеспечивающего совместно с хвостовиком заготовки-трубы повышение качества направляющей части у получаемой поковки ствола.

Указанный технический результат достигается тем, что в способе изготовления ствола с нарезной или гладкой направляющей частью, включающем образование исходной заготовки, ее термообработку и предварительную механическую обработку с получением заготовки-трубы, имеющей на концах заходную часть и поводковую в виде цилиндра с выполненными на его торце кольцевыми полостями с последовательно уменьшающимися диаметрами, открытыми одна в другую и в полость технологической фаски осевого отверстия этой заготовки, получение из нее поковки ствола радиальным обжатием на радиально-обжимной машине (РОМе) с креплением ее в подпорном и поводковом центрах, окончательную механическую обработку поковки с удалением ее заходной и поводковой частей, новым является то, что при выполнении с торца цилиндра кольцевых полостей образуют и хвостовик, который отделяет их от осевого отверстия заготовки-трубы.

Выполнением с торца цилиндра поводковой части заготовки-трубы кольцевых полостей с последовательно уменьшающимися диаметрами, открытыми одна в другую, а также и хвостовика, отделяющего эти полости от осевого отверстия с технологической фаской на конце его, создается хвостовиком опора этой части, которой цилиндр базируется в полости поводкового центра с минимальным зазором между сопрягаемыми поверхностями этих элементов и без зазора, сводя к минимуму или исключая поперечные колебания поводковой части заготовки-трубы при радиальном обжатии ее.

При образовании хвостовика в диаметр, равный или больше диаметра казенной части ствола, отпадает надобность удалять в отходы хвостовик и использовать его в качестве этой части ствола, удалив только металл, расположенный над полостями, чем повышается КИМ исходной заготовки и уменьшается трудоемкость ствола.

Указанный технический результат достигается также тем, что в полом поводковом центре радиально-обжимной машины для получения путем радиального обжатия заготовки-трубы, имеющей на концах заходную часть и поводковую в виде цилиндра с технологической фаской в осевом отверстии со стороны его торца, поковки ствола с нарезной или гладкой направляющей частью, содержащий в передней части малый цилиндр с зубьями на торце, наклоненном в сторону большого цилиндра в средней части, выполненного с наружными канавками без задних стенок и хвостовик в задней части, новым является то, что с торца малого цилиндра образована полость под хвостовик цилиндра поводковой части заготовки-трубы; с торца малого цилиндра образована полость под хвостовик цилиндра поводковой части заготовки-трубы с торца его малого цилиндра образованы продольные прорези; в передней части этого центра образован свой хвостовик, на котором размещена втулка, имеющая малый цилиндр с зубьями на переднем торце, наклоненном в сторону ее большого цилиндра, а на ее заднем торце выполнены поперечные пазы, в которых размещены поперечные выступы переднего торца большого цилиндра центра, причем с переднего торца втулки образованы продольные прорези, а ее полость предназначена также и под хвостовик цилиндра поводковой части заготовки-трубы.

Выполнением с переднего торца малого цилиндра поводкового центра полости под хвостовик цилиндра поводковой части заготовки-трубы обеспечивается базирование этой части в нем при радиальном обжатии этой заготовки с минимальными зазорами между сопрягаемыми поверхностями этих элементов. Этим самым уменьшаются поперечные колебания этой части ее при радиальном обжатии заготовки-трубы, чем улучшается качество получаемой направляющей части поковки. При образовании с переднего торца малого цилиндра центра продольных прорезей обеспечивается, усилием зажима заготовки-трубы в центрах РОМы, максимальная деформация от периферии к центру передней части этого центра с выбором зазоров между хвостовиком и поверхности полости центра под него и исключение поперечных колебаний поводковой части заготовки-трубы при радиальном обжатии ее. Этим достигается максимальное качество направляющей части получаемой поковки ствола.

Заменой передней части моноблочного центра втулкой, размещенной на хвостовике его передней части сборного центра, имеющей малый цилиндр с зубьями на переднем торце, наклоненном в сторону ее большого цилиндра, а на ее заднем торце - поперечные пазы под поперечные выступы переднего торца большого цилиндра центра, продольные прорези с ее переднего торца и полость под хвостовик цилиндра поводковой части, снижаются затраты на эксплуатацию этого центра, так как при износе ее зубьев она заменяется новой.

Сравнительный анализ предлагаемых решений свидетельствует, что они не известны и явным образом из уровня техники не следуют. Это позволяет считать, что они промышленно применимы, имеют существенные отличия от известных, являются новыми и поэтому полностью соответствуют критериям - "изобретения".

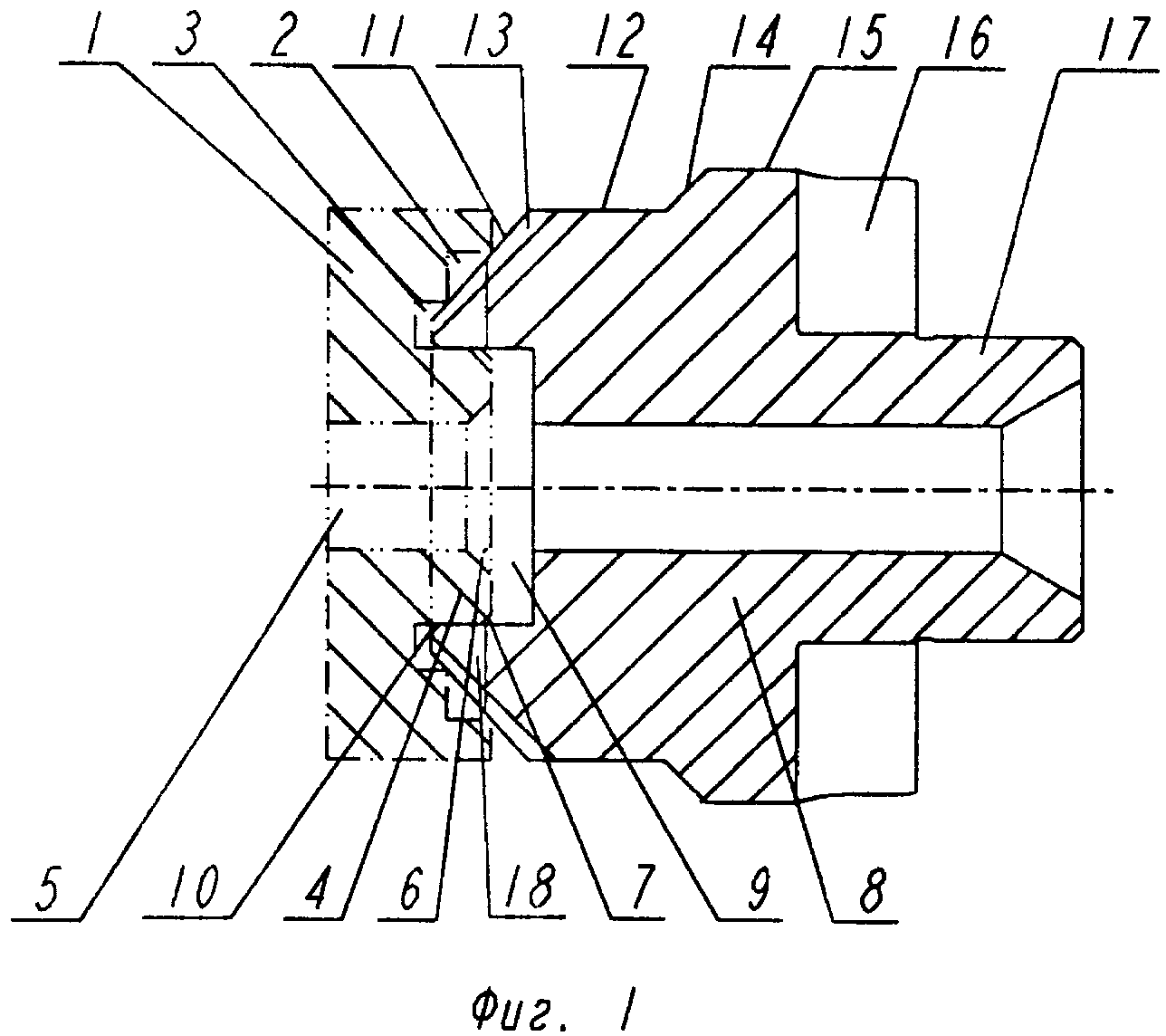

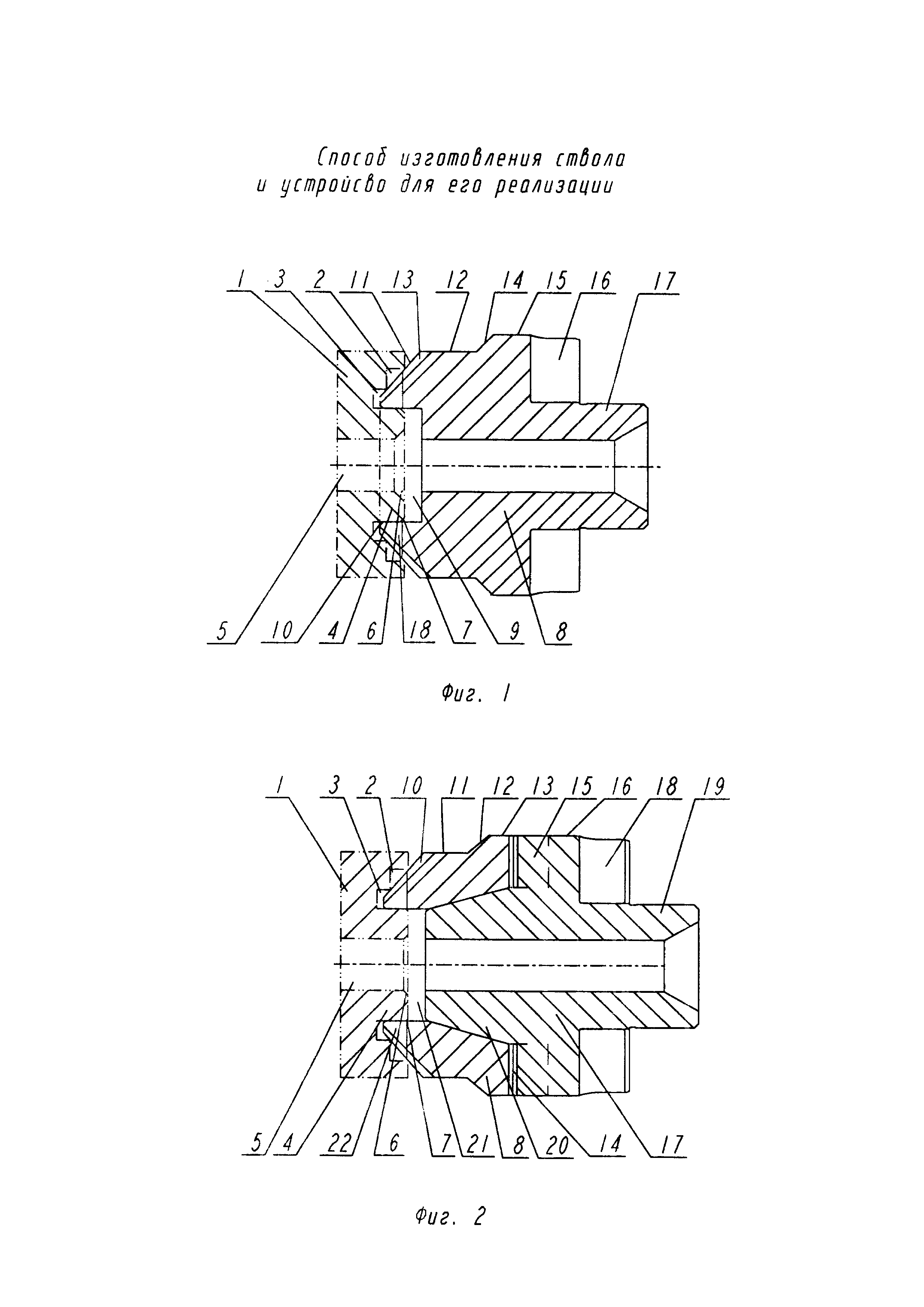

Сущность изобретения поясняется чертежами, где представлены продольные сечения цилиндра поводковой части заготовки-трубы и полого подпорного центра согласно п. 1-3 формулы изобретения (см. фиг. 1, 2):

Предлагаемый способ реализуется следующим образом.

На металлургическом предприятии изготавливают и термообрабатывают исходную заготовку (круглый прокат или поковку); затем на заводе-изготовителе стволов ее механически обрабатывают: подрезают торцы, центруют один из них, сверлят сквозное отверстие и образуют другую технологическую фаску с торца развернутого отверстия (одна осталась с противоположного торца от его зацентровки и сверления ее). Затем, базируя этими фасками в центрах токарного станка, заготовку-трубу механически обрабатывают, с образованием заходной, деформируемой и поводковой частей в виде цилиндра 1.

После этого на торце последнего выполняют кольцевые полости 2 и 3 с последовательно уменьшающимися диаметрами и одновременным образованием хвостовика 4, отделяющего их от осевого отверстия 5 заготовки-трубы, имеющего образованную в нем технологическую фаску 6, а с торца хвостовика выполняют наружную фаску 7 (см. фиг. 1).

У предлагаемого моноблочного поводкового центра 8 с переднего торца выполняется внутренняя полость 9 и технологическая фаска 10, которая совместно с фаской 7 хвостовика 4 цилиндра 1 заготовки-трубы направляет этот хвостовик в полость 9 центра.

На его переднем наклонном торце 11 малого цилиндра 12 образованы продольные зубья 13, контактирующие с металлом зон пересечения внутренних боковых и торцевых полостей 2 цилиндра 1. Малый цилиндр 12 центра 8 соединен наклонной поверхностью 14 с большим цилиндром 15 средней части центра, имеющим продольные канавки без задних стенок 16; в задней части центра образован хвостовик 17 под полость механизма подачи, и вращения заготовки-трубы, радиально обжимаемой на РОМе.

С переднего торца 11 малого цилиндра могут быть образованы три продольные прорези 18 для уменьшения его жесткости и обеспечения больших радиальных деформаций, образованных этими прорезями лепестков от периферии к центру от усилия закрепления заготовки-трубы в центрах РОМы при ее радиальном обжатии.

На фиг. 2 представлены вышеописанный способ изготовления ствола с позициями 1-18 и сборный центр, содержащий втулку 8 - копию передней части вышеописанного центра, имеющей передний наклонный торец 9 с зубьями 10 малого цилиндра 11, соединенного наклонной поверхностью 12 с большим цилиндром 13, на торце которого образованы поперечные пазы 14. В этих пазах размещены поперечные выступы 15 переднего торца большого цилиндра 16 корпуса 17 центра. С заднего торца этого цилиндра образованы канавки 18 без задних стенок, под выступы механизма подачи и вращения заготовки РОМы.

В задней части корпуса 17 имеется хвостовик 19, размещенный в гнезде этого механизма, а в его передней части свой хвостовик 20, на конической поверхности которого размещается поверхностью конической полости втулка 8. С переднего торца ее имеется цилиндрическая полость 21 под хвостовик 4 цилиндра 1, отделенная от торца хвостовика 20 осевым зазором.

С переднего торца втулки 18 образованы продольные прорези 22 в количестве, например 3, образующие в этой части деформируемые лепестки. При этом втулка 8 дополнительно соединена с корпусом 17 крепежом (винтом, болтом, штифтом и т.д.) для исключения съема ее с него при обратном ходе центра после получения поковки и извлечения из нее поводкового центра фиг. 2 (крепеж условно не показан).

Работа моноблочного поводкового центра (фиг. 1) и сборного поводкового центра (фиг. 2) заключается в следующем: при подаче манипулятором РОМы заготовки-трубы, представленной цилиндром 1 на этих фигурах, она фиксируется на линии центров машины. После этого перемещается механизм подачи и вращения заготовки с подачей в отверстие заготовки-трубы оправки (дорна), закрепленного на стебле не показанных на фиг. 1 и 2, перемещением поводкового центра справа налево (см. фиг. 1).

При этом наклонный передний торец 11 с зубьями 13 малого цилиндра 12 оказывается в кольцевых полостях 2 и 3 цилиндра 1, а хвостовик 4 - в полости 9 этого центра благодаря фаскам 10 и 7 центра и хвостовика.

Далее зубья 13 переднего наклонного торца центра внедряются в металл зон пересечения боковых и торцевых поверхностей полостей 3 и 2 цилиндра, и начинается вращение заготовки-трубы, упертой своей заходной частью в подпорный центр РОМы, не показанной на фиг. 1 и 2.

При внедрении зубьев 13 центра происходит радиальная деформация цилиндра 1 и передней части центра или его лепестков благодаря прорезям 18, но так как жесткость поперечного сечения цилиндра 1 больше жесткости поперечного сечения переднего торца 11 малого цилиндра 12 и его лепестков в зоне контактов зубьев последнего с металлом вышеуказанной зоны цилиндра 1, то этот торец и его лепестки (когда образованы прорези 18) деформируются от периферии к центру устройства с уменьшением или выбором зазоров между боковыми поверхностями хвостовика 4 полости 9 центра, образуя соединение с минимальными зазорами или без них, когда имеются прорези 18.

Это подтверждается следующим расчетом: зададимся диаметром цилиндра dц=60 мм, диаметром его полости 3 d3=48 мм и диаметром его хвостовика dx=38 мм при угле наклона ≥45° (данные относятся к стволу калибра 12.7 мм пулемета "КОРД").

Тогда соотношение поперечных площадей заготовки-трубы F3 и центра Fц без прорези 18 равно:

Следовательно, 1-я площадь в 1,45 раза больше второй и, таким образом, будут деформироваться радиально передняя часть или лепестки моноблочного и сборного центров, перемещаемых усилием в 120 т при использовании австрийской РОМы модели SNK-17, с обеспечением минимальных зазоров или без них между хвостовиком 4 цилиндра 1 и поверхностью полости 9 и 21 поводкового центра.

Этим самым сводятся к минимуму или исключаются поперечные колебания поводковой части заготовки-трубы при ее радиальном обжатии, чем повышается качество получаемой направляющей части у поковки ствола (по шероховатости, точности и геометрии ее).

При сборном варианте поводкового центра (см. фиг. 2) его работа идентична вышеописанной. Коническими поверхностями хвостовика 20 корпуса 17 и полости втулки 8 обеспечивается их соосность и беззазорность сопрягаемых поверхностей, а поперечными пазами 14 заднего торца последней и выступами 15 большого цилиндра 16 корпуса 17 вращается втулка 8 при радиальном обжатии заготовки-трубы. Не показанным на фиг. 2 крепежом (винтом, болтом, штифтом и т.д.) соединяется между собой корпус 17 центра с втулкой 8 для исключения снятия последней с корпуса 17, при извлечения центра из полостей 2 и 3 цилиндра 1 поводковой части заготовки-трубы.

Максимальная деформация передней части втулки 8 обеспечивается продольными прорезями 22, выполненными с ее переднего торца, с получением вышеописанного эффекта соединения хвостовика 4 с этим центром.

При износе зубьев 10 втулка 8 заменяется новой, размещаемой на старом корпусе 17, срок службы которого не ограничен, чем сокращаются затраты на этот центр, так как стоимость втулки 8 на порядок меньше стоимости корпуса 17.

Обжатие заготовки-трубы бойками РОМы заканчивается перед кольцевой полостью 3 с минимальным диаметром для исключения воздействия деформируемого металла на передний торец с зубьями малого цилиндра центра или его сменной втулки для исключения разрушения его передней части и вырывания поводковой части заготовки-трубы из поводкового центра.

Таким образом, предлагаемыми решениями улучшаются производственно-экономические показатели ствола, уменьшается расход металла при использовании хвостовика цилиндра поводковой части заготовки-трубы в качестве казенной части ствола, улучшается качество его направляющей части за счет уменьшения или сведения к нулю поперечных колебаний поводковой части этой заготовки при ее радиальном обжатии, а также уменьшаются затраты на изготовление центра упрощенной конструкции при использовании сборного варианта его: корпус - сменная передняя часть в виде втулки.