Результат интеллектуальной деятельности: Способ получения порошка вентильного металла

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии и может быть использовано при металлотермическом получении нанокристаллических порошков тантала и ниобия для изготовления анодов электролитических конденсаторов.

Современное производство порошков тантала и ниобия основано на процессе восстановления натрием гептафторотанталата калия (K2TaF7) и гептафторониобата калия (K2NbF7) или восстановления магнием кислородсодержащих соединений тантала и ниобия. В настоящее время восстановление магнием получило широкое распространение, так как позволяет получать порошки с большей величиной удельной поверхности. Восстановленные до металлов порошки используют для изготовления анодов электролитических конденсаторов, которые представляют собой пористое спеченное тело. Емкость конденсатора прямо пропорциональна величине поверхности пор анода. Поэтому для каждого типоразмера конденсатора используют порошок с соответствующей удельной поверхностью, обеспечивающей необходимый удельный заряд порошка. Для формирования максимально доступных для проникновения электролита открытых пор, как правило, используют агломерированный тонкодисперсный порошок, образующий после спекания сеть мелких пор внутри агломератов и более крупных пор между агломератами. Для формирования такой структуры анодов обычно применяют различные способы термообработки восстановленного порошка. Поскольку на поверхности тантала и ниобия всегда присутствует естественный оксидный слой, то содержащийся в нем кислород при нагревании диффундирует в объем металла, вследствие чего содержание кислорода возрастает тем значительней, чем больше поверхность исходного порошка. Поэтому на заключительной стадии получения конденсаторного порошка, как правило, необходимо проведение операции раскисления - снижения содержания кислорода в порошке путем повторного проведения операции восстановления в присутствии магния с последующей кислотной обработкой для удаления оксида магния. Все это снижает эффективность технологии, усложняет и удорожает получение порошков вентильных металлов.

Известен способ получения порошка вентильного металла, преимущественно тантала (см. пат. 2465097 РФ, МПК B22F 9/22 (2006.01), 2012), включающий восстановление оксидного соединения тантала парами магния или кальция в инертной атмосфере в течение 1-10 часов. В качестве оксидного соединения тантала используют танталаты магния: MgTa2O6, Mg2Ta2O7, Mg3Ta2O8, Mg4Ta2O9 или танталаты кальция: CaTa2O6, CaTa4O11, Ca2Ta2O7, Ca4Ta2O9. Восстановление парами магния ведут при температуре 600-1000°С, а парами кальция - при 800-1200°С. В зависимости от варианта осуществления изобретения проводят восстановление либо в вакууме при остаточном давлении 1,3-13,3 Па, либо в атмосфере инертного газа (аргона, гелия) при давлении 6,6-50 кПа с выдержкой при температуре восстановления 1-10 часов. По окончании выдержки реактор охлаждают до комнатной температуры, осуществляют дозируемую подачу воздуха до достижения атмосферного давления, извлекают продукты восстановления и обрабатывают их раствором минеральной кислоты (HCl, HNO3 или H2SO4), преимущественно в две стадии, для более полного удаления образовавшихся оксидов магния или кальция. Порошок отмывают деионизированной водой до нейтрального состояния и высушивают. Известный способ позволяет получить порошок тантала с удельной поверхностью до 38,2 м2/г при содержании примеси кислорода в порошке 3 мг/м2.

Недостатком данного способа является то, что полученный порошок имеет относительно высокую удельную поверхность, что не позволяет использовать его непосредственно в качестве конденсаторного порошка, так как при спекании анода кислород поверхностного оксида диффундирует в объем металла и его содержание в пересчете на поверхность анода возрастет многократно. Поэтому полученный порошок необходимо подвергать дополнительной обработке для уменьшения величины удельной поверхности и снижения общего содержания кислорода.

Известен также принятый в качестве прототипа способ получения порошка вентильного металла, преимущественно тантала и ниобия (см. пат. 2397843 РФ, МПК B22F 9/22, 1/02, С22В 34/24 (2006.01), 2010), путем восстановления мелкозернистых, частично спеченных порошков пентаоксидов тантала или ниобия парами металлов-восстановителей, таких как магний, кальций и/или их гидриды. В качестве металла-восстановителя преимущественно используют магний, при этом температура восстановления составляет 680-940°С. Образование паров металлов-восстановителей и восстановление происходит в едином реакторе, так что температура восстановления одновременно определяет давление паров металла-восстановителя. Процесс восстановления ведут путем пропускания инертного газа-носителя, содержащего пары магния, через слой порошкообразного пентаоксида. Восстановление осуществляют в течение 6-12 часов в присутствии инертного газа-носителя, давление которого составляет 5-200 кПа. Газ-носитель, преимущественно аргон, перед введением или во время введения в реактор подвергают предварительному нагреву до температуры реактора, чтобы предотвратить конденсацию паров металла-восстановителя. После окончания реакции восстановления образовавшийся оксид металла-восстановителя удаляют отмывкой раствором серной кислоты. Полученный порошок промывают дистиллированной водой до нейтрального состояния и сушат. Удельная поверхность танталового порошка составляет 6-15 м2/г. При восстановлении пентаоксида тантала с размером первичных частиц около 0,01 мкм процесс ведут в течение 8 часов при постоянной температуре и постоянном давлении аргона от 5 кПа при 700°С до 100 кПа при 940°С. Остаточное содержание магния в порошках не указано, содержание кислорода составляет около 3 мг/м. Затем проводят операцию агломерирования и раскисления порошка путем его смешивания с 1,2 стехиометрического количества магния в пересчете на содержание кислорода в порошках и в атмосфере защитного газа аргона, нагревают до 680-850°С, выдерживают в течение 2 часов, охлаждают, пассивируют, промывают до освобождения от оксида магния и протирают через сито с размером ячейки в 300 мкм. В результате получают танталовые порошки с удельными поверхностями от 0,9 до 6 м /г, которые состоят из агломератов с минимальными размерами от 0,15 до 0,8 мкм.

Недостатком известного способа является его многооперационность, обусловленная необходимостью проведения операции раскисления для изменения величины удельной поверхности и регулирования содержания кислорода. Все это требует использования дополнительных реагентов, удлиняет и удорожает способ, что снижает его эффективность.

Техническим результатом настоящего изобретения является повышение эффективности способа за счет получения порошков с требуемыми величиной удельной поверхности порошка и содержанием кислорода при уменьшении числа операций, снижении расхода реагентов и сокращении длительности способа.

Технический результат достигается тем, что в способе получения порошка вентильного металла, включающем восстановление порошка оксидного соединения вентильного металла парами магния или кальция при нагреве в инертной атмосфере, кислотное выщелачивание оксида магния или кальция из продуктов восстановления, отмывку порошка водой до нейтрального состояния и сушку полученного порошка вентильного металла, согласно изобретению перед кислотным выщелачиванием оксида магния или кальция продукты восстановления подвергают термообработке при температуре 1000-1500°С в течение 0,5-2 часов.

Достижению технического результата способствует также то, что в качестве вентильного металла используют тантал или ниобий, при этом восстановление оксидного соединения тантала или ниобия парами магния ведут при температуре 600-1000°С, а парами кальция - при температуре 800-1200°С.

Достижению технического результата способствует также и то, что термообработку продуктов восстановления ведут в атмосфере аргона или гелия при избыточном давлении 5-20 кПа.

Достижению технического результата способствует и то, что термообработку продуктов восстановления тантала ведут при температуре 1200-1500°С.

Достижению технического результата способствует также то, что термообработку продуктов восстановления ниобия ведут при температуре 1000-1400°С.

Достижению технического результата способствует также и то, что кислотное выщелачивание оксида магния или кальция проводят раствором соляной, серной или азотной кислоты.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Термообработка продуктов восстановления перед кислотным выщелачиванием из них оксида магния или кальция позволяет регулировать величину поверхности порошка без повышения содержания в нем кислорода. При извлечении порошка из продуктов восстановления на нем образуется поверхностная оксидная пленка. Если затем проводить термообработку порошка, кислород оксидной пленки диффундирует в объем металла, вследствие чего содержание кислорода в термообработанном порошке возрастает. При термообработке непосредственно продуктов восстановления насыщения металла кислородом не происходит, и после такой термообработки в отмытом порошке содержание кислорода в пересчете на квадратный метр поверхности не увеличивается. Таким образом, отпадает необходимость в стадии раскисления. Величину удельной поверхности порошка можно легко регулировать, изменяя температуру термообработки продуктов восстановления. Полученный в результате порошок обладает хорошей текучестью.

Проведение термообработки при температуре 1000-1500°С в течение 0,5-2 часов позволяет в необходимой степени изменять величину удельной поверхности порошка для использования его в качестве конденсаторного. Проведение термообработки при температуре ниже 1000°С в течение менее 0,5 часа не приводит к существенному изменению в структуре порошка, и удельная поверхность меняется незначительно. Проведение термообработки при температуре выше 1500°С в течение более 2 часов приводит к спеканию порошка и чрезмерному снижению величины поверхности.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в получении порошков с требуемыми величиной удельной поверхности и содержанием кислорода при уменьшении числа операций, снижении расхода реагентов и сокращении длительности способа, что повышает эффективность способа.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Использование в качестве вентильного металла тантала или ниобия обусловлено тем, что оксиды этих металлов имеют высокое значение диэлектрической постоянной и, следовательно, конденсаторы, изготовленные с использованием порошков тантала и ниобия, отличаются высокой электрической емкостью при малых размерах.

Восстановление оксидного соединения тантала или ниобия парами магния при температуре 600-1000°С обусловлено величиной упругости паров этого металла, которая составляет 0,133-44,8 кПа соответственно. При температуре восстановления ниже 600°С упругость паров магния будет недостаточной для эффективного восстановления. Температура восстановления выше 1000°С нежелательна по причине избыточно высокой упругости паров магния, что приводит к выделению чрезмерного количества тепла в ходе восстановления и уменьшению удельной поверхности получаемых порошков.

Восстановление оксидного соединения тантала или ниобия парами кальция при температуре 800-1200°С также обусловлено величиной упругости паров этого металла, которая составляет 0,133-18,8 кПа. При температуре восстановления ниже 800°С упругость паров кальция будет недостаточной для эффективного восстановления. Температура восстановления выше 1200°С нежелательна по причине спекания частиц порошка, что приводит к уменьшению его удельной поверхности.

Проведение термообработки продуктов восстановления в атмосфере аргона или гелия при избыточном давлении 5-20 кПа обусловлено необходимостью подавления возможной обратной реакции между танталом или ниобием и оксидом магния или кальция.

Проведение термообработки продуктов восстановления тантала при температуре 1200-1500°С позволяет получать порошки с удельной поверхностью в требуемом диапазоне значений для их использования в анодах конденсаторов. При температуре меньше 1200°С не происходит существенного изменения в структуре порошка, и удельная поверхность меняется незначительно. Проведение термообработки при температуре выше 1500°С приводит к значительному спеканию порошка и чрезмерному уменьшению величины поверхности.

Проведение термообработки продуктов восстановления ниобия при температуре 1000-1400°С позволяет в необходимой степени сократить удельную поверхность порошков для их использования в качестве конденсаторных. При температуре меньше 1000°С удельная поверхность меняется незначительно. Проведение термообработки при температуре выше 1400°С приводит к значительному спеканию порошка и чрезмерному уменьшению величины поверхности.

Проведение кислотного выщелачивания оксида магния или кальция раствором соляной, серной или азотной кислоты позволяет получать порошки тантала и ниобия с низким содержанием примеси магния и кальция.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения получения порошков с требуемыми величиной удельной поверхности порошка и содержанием кислорода при уменьшении числа операций, снижении расхода реагентов и сокращении длительности способа.

В общем случае способ получения порошка вентильного металла согласно изобретению осуществляют следующим образом. Порошок оксидного соединения вентильного металла в виде оксида тантала, оксида ниобия, танталата или ниобата магния или кальция загружают в первичный контейнер, изготовленный из тантала или ниобия, который размещают в реакционном сосуде над емкостью с восстановителем - металлическим магнием или кальцием. Реакционный сосуд, оборудованный плотно закрывающейся крышкой, устанавливают в реторту из нержавеющей стали. Реторту вакуумируют и нагревают до температуры 600-1000°С при восстановлении парами магния или до температуры 800-1200°С при восстановлении парами кальция. Восстановление проводят в атмосфере инертного газа (аргона, гелия) при давлении 1-50 кПа с выдержкой при температуре восстановления 1-10 часов. По окончании выдержки реактор охлаждают до комнатной температуры, осуществляют дозируемую подачу воздуха до достижения атмосферного давления и извлекают продукты восстановления. Затем продукты восстановления загружают во вторичный контейнер, изготовленный из тантала или ниобия, который помещают в стакан с крышкой и размещают в вакуумной печи. Печь вакуумируют, заполняют аргоном или гелием до избыточного давления 5-20 кПа, нагревают до температуры 1000-1500°С и поддерживают эту температуру в течение 0,5-2 ч. В случае термообработки продуктов восстановления тантала ее ведут при температуре 1200-1500°С, а при термообработке продуктов восстановления ниобия - при температуре 1000-1400°С. По окончании выдержки печь охлаждают до комнатной температуры, откачивают аргон или гелий, осуществляют дозируемую подачу воздуха до достижения атмосферного давления, извлекают термообработанные продукты восстановления и обрабатывают их раствором минеральной кислоты (HCl, H2SO4 или HNO3) в 2 стадии для более полного удаления образовавшихся оксидов магния или кальция. Порошок отмывают деионизированной водой до нейтрального состояния и сушат.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. Восстанавливают мелкозернистый, частично спеченный оксид тантала Ta2O5 массой 200 г со средним размером частиц 0,4 мкм парами магния при температуре 820°С в атмосфере аргона при давлении 7 кПа в течение 8 часов. После охлаждения продукты восстановления подвергают термообработке в атмосфере аргона при его избыточном давлении 10 кПа и температуре 1200°С в течение 1 часа. Для удаления оксида магния термообработанные продукты восстановления дважды по 1,5 часа обрабатывают 15% раствором HNO3, взятым из расчета 900 г раствора кислоты на 100 г продуктов восстановления. Затем полученный танталовый порошок промывают деионизированной водой до нейтрального состояния и сушат. Порошок имеет удельную поверхность 4,16 м2/г, массовое содержание кислорода 0,86 мас. % или 2,1 мг/м2, остаточное содержание магния - 0,001 мас. %, насыпную плотность - 2,1 г/см3, текучесть - 0,9 г/сек.

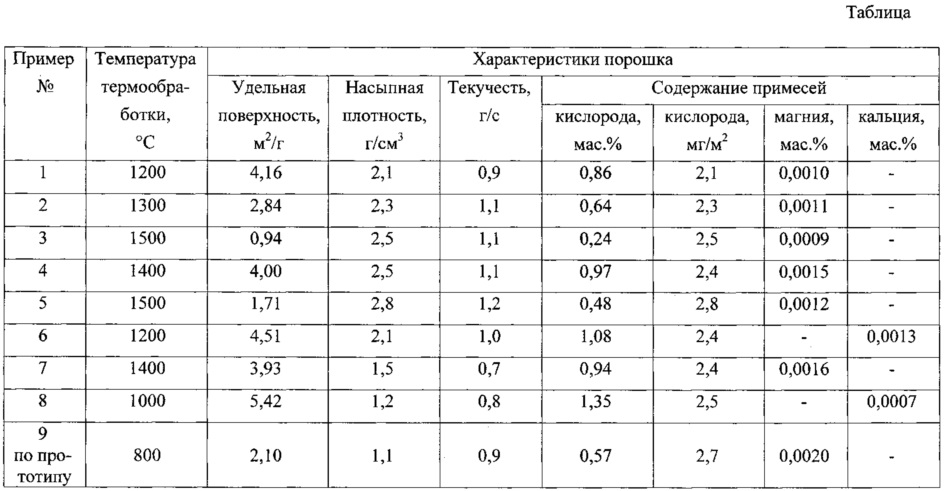

В Примерах 2 и 3 процесс получения порошка тантала из Ta2O5 ведут аналогично Примеру 1. Отличие заключается в том, что продукты восстановления подвергают термообработке при температуре 1300°С и 1500°С соответственно. Характеристики полученных порошков приведены в Таблице.

Пример 4. Восстанавливают мелкозернистый, частично спеченный танталат магния Mg4Ta2O9 массой 200 г со средним размером частиц 0,3 мкм парами магния при температуре 820°С в атмосфере аргона при давлении 5 кПа в течение 4 часов. После охлаждения продукты восстановления подвергают термообработке при избыточном давлении аргона 10 кПа и температуре 1400°С в течение 1 часа. Для удаления оксида магния термообработанные продукты восстановления дважды по 1,5 часа обрабатывают 15% раствором H2SO4, взятым из расчета 1250 г раствора кислоты на 100 г продуктов восстановления. Затем полученный танталовый порошок промывают деионизированной водой до нейтрального состояния и сушат. Характеристики порошка приведены в Таблице.

Пример 5. Процесс получения порошка тантала из Mg4Ta2O9 ведут аналогично Примеру 4. Отличие заключается в том, что продукты восстановления подвергают термообработке при температуре 1500°С. Характеристики порошка приведены в Таблице.

Пример 6. Восстанавливают мелкозернистый, частично спеченный оксид тантала Ta2O5 массой 200 г со средним размером частиц 0,4 мкм парами кальция при температуре 800°С в атмосфере аргона при остаточном давлении 5 кПа в течение 7 часов. После охлаждения продукты восстановления подвергают термообработке в атмосфере аргона при его избыточном давлении 5 кПа и температуре 1200°С в течение 1 часа. Для удаления оксида кальция термообработанные продукты восстановления дважды по 1,5 часа обрабатывают 15% раствором HNO3, взятым из расчета 780 г раствора кислоты на 100 г продуктов восстановления. Затем полученный танталовый порошок промывают деионизированной водой до нейтрального состояния и сушат. Характеристики порошка приведены в Таблице.

Пример 7. Восстанавливают мелкозернистый, частично спеченный ниобат магния Mg4Nb2O9 массой 200 г со средним размером частиц 0,4 мкм парами магния при температуре 850°С в атмосфере аргона при давлении 10 кПа в течение 4 часов. После охлаждения продукты восстановления подвергают термообработке при избыточном давлении аргона 10 кПа и температуре 1400°С в течение 0,5 часа. Продукты восстановления для удаления оксида магния дважды по 1,5 часа обрабатывают 10% раствором HCl из расчета 2000 г раствора кислоты на 100 г продуктов восстановления. Затем полученный ниобиевый порошок промывают деионизированной водой до нейтрального состояния и сушат. Характеристики порошка приведены в Таблице.

Пример 8. Восстанавливают мелкозернистый, частично спеченный оксид ниобия Nb2O5 массой 100 г со средним размером частиц 0,2 мкм парами кальция при температуре 900°С в атмосфере аргона при остаточном давлении 5 кПа в течение 4 часов. После охлаждения продукты восстановления Nb2O5 подвергают термообработке при избыточном давлении гелия 20 кПа и температуре 1000°С в течение 2 часов. Продукты восстановления для удаления оксида кальция дважды по 1,5 часа обрабатывают 10% раствором HCl из расчета 950 г раствора кислоты на 100 г продуктов восстановления. Затем полученный ниобиевый порошок промывают деионизированной водой до нейтрального состояния и сушат. Характеристики порошка приведены в Таблице.

Пример 9 (по прототипу). Восстанавливают мелкозернистый, частично спеченный пентаоксид тантала Ta2O5 массой 100 г с размером частиц около 0,01 мкм парами магния в герметичном реакционном сосуде при температуре 840°С в атмосфере аргона при давлении 10 кПа в течение 8 часов. Оксид магния выщелачивают из продуктов восстановления в две стадии. На первой стадии обработку ведут 15% раствором серной кислоты H2SO4, взятым из расчета 700 г раствора кислоты на 100 г продуктов восстановления, при непрерывном перемешивании в течение 1,5 часов. На второй стадии порошок тантала обрабатывают свежим раствором H2SO4 при аналогичных условиях. Полученный танталовый порошок отмывают деионизированной водой до нейтрального состояния и сушат. Удельная поверхность порошка 9,4 м2/г, содержание кислорода 2,61 мас. % (2,8 мг/м2). Затем танталовый порошок смешивают с магнием из расчета 4 г Mg на 100 г Та (1,2 стехиометрически необходимого количества, исходя из содержания кислорода в полученном порошке) и подвергают раскислению при 800°С в течение 2 часов в атмосфере аргона. Продукты раскисления охлаждают, пассивируют, дважды по 1,5 часа отмывают от оксида магния 15% раствором H2SO4 при непрерывном перемешивании. Затем порошок промывают деионизированной водой до нейтрального состояния и сушат. Характеристики порошка после раскисления приведены в Таблице.

Из приведенных Примеров и Таблицы видно, что заявляемый способ позволяет получить порошки тантала или ниобия с требуемым (не более 2,8 мг/м2) содержанием кислорода при величине удельной поверхности 0,94-5,42 м2/г, что дает возможность использовать его в качестве конденсаторного порошка. При этом исключается необходимость в проведении раскисления порошка, что уменьшает число операций, снижает расход реагентов и сокращает длительность способа. Предлагаемый способ относительно прост и может быть реализован в промышленных условиях.