Результат интеллектуальной деятельности: Способ получения блоксополимеров

Вид РИД

Изобретение

Изобретение относится к области получения блоксополимеров методом растворной полимеризации сопряженного диена и винилароматического мономера, которые могут быть использованы для модификации пластических масс и в производстве резинотехнических изделий.

Известен способ получения блоксополимеров путем непрерывной сополимеризации сопряженного диена и винилароматического мономера в присутствии литийорганического инициатора, имеющего общую формулу R(Li)x, где R представляет собой алифатический, циклоалифатический или ароматический радикал, и алкилгалогенида, подавляющего формирование гель-фракции. При этом мольное отношение алкилгалогенида к инициатору выдерживают равным 0,1:1,0. Также, для уменьшения образования геля в реакционную смесь вводят углеводородные растворители, такие как парафины, циклопарафины и ароматические углеводороды. Полимеризацию возможно проводить в интервале температур от минус 18 до 204°С, предпочтительно, от 49 до 121°С (Патент США №3198774, МПК C08F 297/04, опубл. 03.08.65 г.)

Недостатками указанного способа являются низкая скорость процесса сополимеризации и интенсивное гелеобразование, которое наблюдается уже через 7 часов протекания процесса. Синтезируемый сополимер характеризуется невысоким содержанием звеньев винилароматического мономера в блоке.

Известен непрерывный способ получения блоксополимеров на основе сопряженного диена и винилароматического мономера. Процесс проводят путем подачи инициатора, растворителя, сопряженного диена и винилароматического мономера в предреактор, где температуру выдерживают на уровне 49-177°С, предпочтительно, 82-121°С. В предреакторе реакционная смесь пребывает от 30 секунд до 5 минут. Далее реакционная смесь, содержащая от 10 до 75% непрореагировавшего мономера, поступает в трубчатый реактор, где процесс продолжается в течение 5-40 минут, при температуре не более 177°С. В качестве растворителя используют парафиновые, циклопарафиновые и ароматические углеводороды. (Патент США №3356763, МПК C08F 236/10, опубл. 05.12.67 г.)

Недостатком указанного способа является небольшая продолжительность «пробега» полимеризационной системы, образование гель-фракции наблюдается через 8,5 часов. Синтезируемый сополимер характеризуется невысоким содержанием звеньев винилароматического мономера в блоке - не более 64%.

Известен непрерывный способ получения блоксополимеров на основе сопряженного диена и винилароматического углеводорода, который включает в себя непрерывную подачу в предреакторную зону сопряженного диена или винилароматического углеводорода (1), литийорганического инициатора (2), первого потока углеводородного растворителя (3), второго потока углеводородного растворителя (4), непрерывный сток массы, содержащей полимер и инициатор, из предреакторной в реакционную зону, куда также подается мономер отличный от материала (1) и непрерывное выделение блоксополимера содержащего от 10 до 50 мас. % винилароматического углеводорода. При этом материалы (1-3) имеют относительно низкую, а (4) - высокую температуру. В предреакторной и реакционной зоне осуществляется турбулентное перемешивание и поддерживается давление, обеспечивающее нахождение реакционной массы в жидком состоянии. Температуру в предреакторной зоне поддерживают непрерывной подачей второго потока углеводородного растворителя (4) в диапазоне от 105 до 177°С, если материал (1) является сопряженным диеном и в диапазоне от 82 до 121°С, если материал (1) является винилароматическим углеводородом. Температуру в реакционной зоне поддерживают непрерывной подачей второго мономера отличного от материала (1) в диапазоне от 82 до 121°С, если второй мономер является винилароматическим углеводородом и в диапазоне от 105 до 177°С, если второй мономер является сопряженным диеном. (Патент США №3297793, МПК C08F 297/04, опубл. 10.01.67 г.)

Способ позволяет получать блоксополимер с различным содержанием стирола, который имеет, преимущественно, блочное распределение в полимерной цепи (до 90%). Однако гарантированная продолжительность непрерывной работы установки, обеспечивающая отсутствие образования гель-фракции в реакторах, составляет не более 7 часов, чего крайне недостаточно для промышленного производства, где необходимы непрерывные многосуточные «пробеги» полимеризационного оборудования.

Известен способ получения блоксополимеров непрерывной полимеризацией, включающего два и более полимерных блока, в том числе блоков винилароматического углеводорода и, по крайней мере, одного блока сопряженного диена, в инертном углеводородном растворителе включающий этапы: (а) периодическое приготовление «живущего» предполимера из винилароматического углеводорода под действием литийорганического катализатора и (б) непрерывное получение блоксополимера в одном или более полимеризаторах путем одновременной подачи в первый по ходу полимеризатор «живущего» предполимера и мономеров выбранных из группы винилароматических углеводородов и сопряженных диенов. Мономеры при этом могут также подаваться в каждый полимеризатор полимеризационной батареи. Полимеризацию проводят от 10 до 180°С, предпочтительно, от 30 до 140°С, и более, предпочтительно, от 50 до 120°С. (Патент США №4530967, МПК C08F 297/04, опубл. 23.07.85 г.)

Указанный способ позволяет получать сополимер с высокой долей стирольных звеньев в блоке (до 100%). К недостаткам способа необходимо отнести сочетание периодического и непрерывного методов полимеризации при получении блоксополимера, что существенно усложняет технологический процесс. При этом максимальный период эксплуатации установки без образования гелеобразной массы на трубопроводах и в реакторах составляет не более 10 суток.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является способ получения блоксополимеров непрерывной полимеризацией бутадиена-1,3 и стирола под действием анионного инициатора в углеводородном растворителе в каскаде реакторов. По предложенному способу сначала осуществляют полимеризацию бутадиена-1,3, далее во втором или последующих реакторах каскада реакционную массу подвергают взаимодействию со стиролом, при этом в качестве анионного инициатора используют н-бутиллитий и модифицирующую добавку, представляющую собой смесь алкоголятов кальция, натрия и калия, а углеводородный растворитель содержит от 1,0 до 10,0 мас. % толуола. Применение указанного способа обеспечивает многосуточный «пробег» полимеризационного оборудования и позволяет получать конечный продукт с высоким содержанием стирольных звеньев в блоке, не менее 80%. (Патент РФ №2554341 МПК C08F 297/04, опубл. 27.06.15 г.)

К недостаткам существующего способа можно отнести низкую температуру полимеризации мономеров (40-50°С). Это обуславливает невысокие скорости процесса, и, как следствие, неполную конверсию сопряженного диена и винилароматического мономера. Наличие непревращенного бутадиена-1,3 на стадии взаимодействия полибутадиениллития со стиролом приводит к статистическому распределению мономеров, что ухудшает потребительские свойства блоксополимера - низкое содержание стирольных звеньев в блоке. В связи с этим максимальный расход по мономерам - бутадиену-1,3 и винилароматическому мономеру составляет 1500 и 500 кг/ч, соответственно, а производительность по блоксополимеру не превышает 1660 кг/ч.

Целью предлагаемого изобретения является разработка способа получения блоксополимеров непрерывной полимеризацией бутадиена-1,3 и последующим взаимодействием реакционной массы со стиролом, обеспечивающего повышенные расход мономеров и производительность по блоксополимеру, многосуточный «пробег» полимеризационного оборудования и получение блоксополимера с высоким, не менее 85%, содержанием стирольных звеньев в блоке.

Поставленная цель достигается непрерывной полимеризацией бутадиена-1,3 в углеводородном растворителе в каскаде реакторов под действием анионного инициатора, модифицированного алкоголятами щелочных и щелочно-земельных металлов, и последующим взаимодействием реакционной массы со стиролом, при этом полимеризацию бутадиена-1,3 проводят при температуре от 80 до 90°С, а взаимодействие реакционной массы со стиролом при температуре от 60 до 75°С.

Проведение непрерывной полимеризации бутадиена-1,3 в углеводородном растворителе в каскаде реакторов под действием анионного инициатора, модифицированного алкоголятами щелочных и щелочноземельных металлов, при температуре от 80 до 90°С позволяет, с одной стороны, максимально увеличить скорость процесса полимеризации сопряженного диена и обеспечить его высокую конверсию, с другой стороны, снизить интенсивность реакций гелеобразования и тем самым увеличить «пробег» полимеризационного оборудования. При взаимодействии реакционной массы со стиролом в изученных нами условиях был обнаружен эффект, ранее не описанный в литературе - образование гомополимера стирола. Установлено, что повышение температуры взаимодействия реакционной массы с винилароматическим мономером также увеличивает скорость процесса, однако при достижении температуры более 75°С начинают протекать реакции передачи растущей полимерной цепи на стирол с образованием гомополимера стирола, который не растворим в реакционной среде, поэтому выпадает из нее и осаждается на поверхности оборудования в виде стекловидной массы.

Использование оптимальных температурных режимов полимеризации бутадиена-1,3 и взаимодействия реакционной массы со стиролом позволяет повысить расход мономеров и производительность по блоксополимеру, обеспечивает многосуточный «пробег» полимеризационного оборудования и получение блоксополимера с высоким, не менее 85%, содержанием стирольных звеньев в блоке.

В качестве модифицирующей добавки используют смесь алкоголятов кальция, натрия и калия. Предпочтительно применение смеси алкоголятов, получаемой в соответствии с патентом РФ №2494116, МПК C08F 136/06, опубл. 27.09.2013. При этом мольное соотношение кальций : натрий : калий выдерживают равным 1:10:5. Концентрацию модифицирующей добавки определяют в пересчете на общую щелочность.

В качестве углеводородного растворителя возможно применение алифатических, алициклических и ароматических соединений, предпочтительно использование смесей гексанового растворителя (смесь н-гексана и его изомеров) и толуола. Содержание толуола в гексановом растворителе предпочтительно выдерживать 3,0%.

Время «пробега» (гарантированное, безгелевое) полимеризационного оборудования контролируют путем визуального осмотра реакционной массы из каждого полимеризатора. Завершению периода соответствует появление в реакционной массе видимых полимерных включений - гель-фракции.

Расход бутадиена-1,3 - количество бутадиена-1,3 (кг), подаваемое в каскад реакторов в единицу времени (час). Расход стирола - количество стирола (кг) подаваемого в реакционную массу в единицу времени (час). Расход мономеров - суммарный расход бутадиена-1,3 и стирола. Производительность по блоксополимеру - количество производимого блоксополимера (кг) в единицу времени (час).

Содержание связанного стирола определяют в соответствии с ASTM D5775.

Содержание стирола в блоке определяют путем окисления блоксополимера гидроперекисью в присутствии окиси осмия(VIII). Образующийся при этом свободный полистирол высаживают этиловым спиртом и определяют взвешиванием (допустимо определение содержания стирола в блоке в соответствии ASTM D 3314).

Динамическую вязкость блоксополимера определяют в соответствии с ASTMD445.

Содержание гель-фракции определяют путем приготовления раствора каучука в толуоле с концентрацией 5,43 мас. %, фильтрации полученного раствора через сетку металлическую тканую с квадратными ячейками №008 (ГОСТ 6613) и последующим взвешиванием массы высушенного остатка фильтре.

Предлагаемое изобретение иллюстрируются следующими примерами.

Пример 1. Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 16,2 т/час растворителя и 1,8 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 197,8 кг/час раствора н-бутиллития с концентрацией в углеводородном растворителе 0,8 мас. % и 197,8 кг/час раствора модифицирующей добавки с концентрацией в углеводородном растворителе 0,1 мас. %. Полимеризацию бутадиена-1,3 осуществляют при 80°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 154 кг/час растворителя и 157 кг/час стирола. Полимеризацию стирола осуществляют при 60°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 19 суток, а производительность - 1836 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

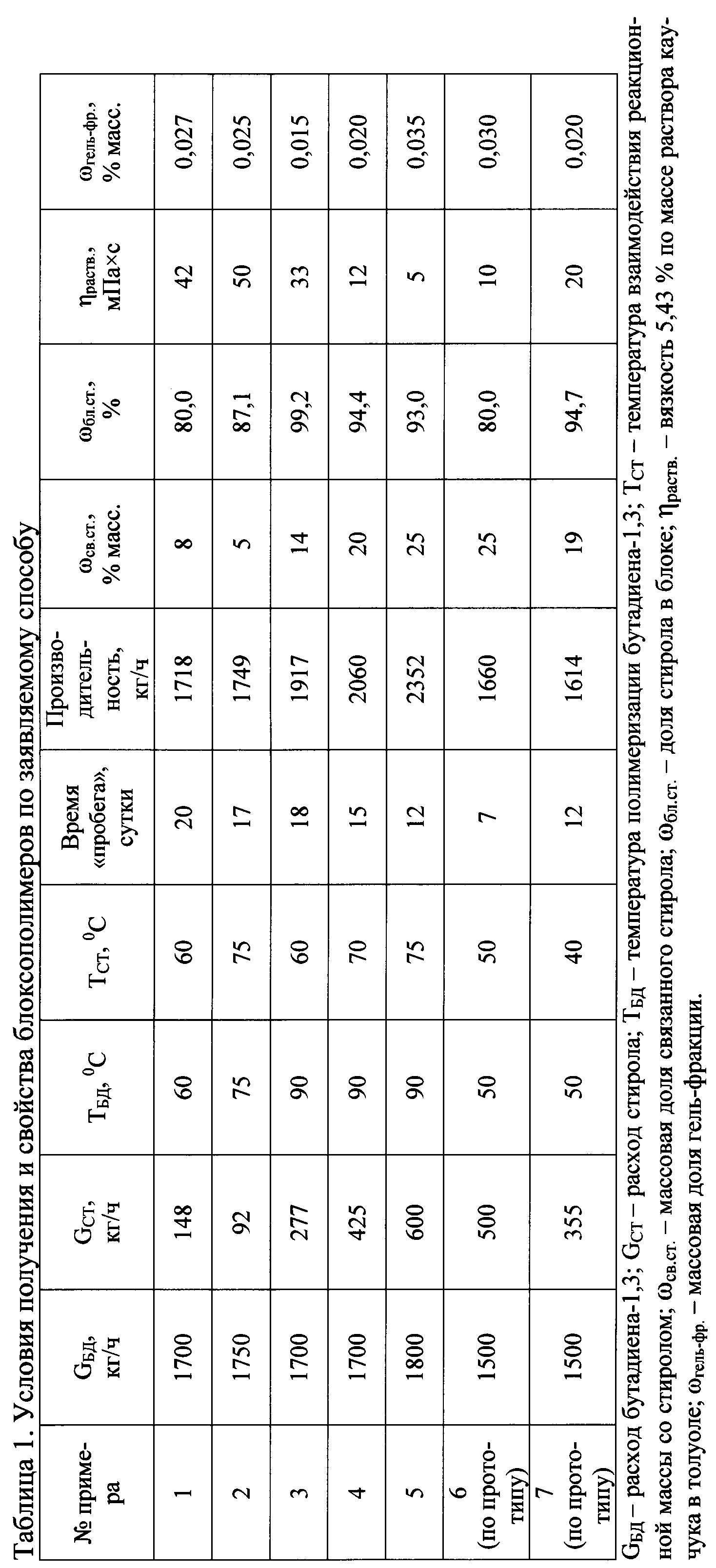

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 2. Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 15,8 т/час растворителя и 1,75 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 186,2 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 186,2 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %. Полимеризацию бутадиена-1,3 осуществляют при 80°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 90 кг/час растворителя и 92 кг/час стирола. Полимеризацию стирола осуществляют при 75°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 17 суток, а производительность - 1749 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 3. Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 15,3 т/час растворителя и 1,7 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 200 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 200 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %. Полимеризацию бутадиена-1,3 осуществляют при 90°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 271 кг/час растворителя и 277 кг/час стирола. Полимеризацию стирола осуществляют при 60°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 18 суток, а производительность - 1917 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 4. Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 15,3 т/час растворителя и 1,7 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 214,8 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 214,8 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %). Полимеризацию бутадиена-1,3 осуществляют при 90°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 418 кг/час растворителя и 425 кг/час стирола. Полимеризацию стирола осуществляют при 70°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 15 суток, а производительность - 2060 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 5. Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 16,2 т/час растворителя и 1,8 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 242,6 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 242,6 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %. Полимеризацию бутадиена-1,3 осуществляют при 90°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 590 кг/час растворителя и 600 кг/час стирола. Полимеризацию стирола осуществляют при 75°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 12 суток, а производительность - 2352 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 6 (по прототипу, идет под номером 4). Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. В качестве углеводородного растворителя используют гексановый растворитель содержанием толуола 10,0%. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 13,5 т/час растворителя и 1,5 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 225 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 225 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %). Полимеризацию бутадиена-1,3 осуществляют при 50°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 550 кг/час растворителя и 500 кг/час стирола. Полимеризацию стирола осуществляют при 50°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 7 суток, а производительность - 1660 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Пример 7 (по прототипу, идет под номером 7). Синтез блоксополимера проводят в каскаде из трех реакторов объемом 20 м3 каждый, снабженный мешалкой и рубашкой для подачи теплоносителя, системой подачи мономера в углеводородном растворителе, компонентов анионного инициатора и системой вывода реакционной массы. В качестве углеводородного растворителя используют гексановый растворитель содержанием толуола 4,5%. Для этого в первый по ходу реактор непрерывно подают бутадиеновую шихту - раствор бутадиена-1,3 в углеводородном растворителе. Бутадиеновую шихту подают из расчета 13,5 т/час растворителя и 1,5 т/час бутадиена-1,3. Одновременно в первый по ходу реактор дозируют 187,5 кг/час раствора н-бутиллития в углеводородном растворителе с концентрацией 0,8 мас. % и 187,5 кг/час раствора модифицирующей добавки углеводородном растворителе с концентрацией 0,1 мас. %). Полимеризацию бутадиена-1,3 осуществляют при 50°С. В третий по ходу реактор непрерывно подают стирольную шихту - раствор стирола в углеводородном растворителе. Стирольную шихту дозируют из расчета 300 кг/час растворителя и 355 кг/час стирола. Полимеризацию стирола осуществляют при 40°С. В указанных условиях проведения процесса гарантированный «пробег» полимеризационного оборудования составляет 12 суток, а производительность - 1614 кг/ч. Далее раствор полимера стабилизируют и направляют на дегазацию, выделение и сушку.

Условия получения и свойства блоксополимера представлены в таблице 1.

Примечание: примеры 6 и 7 были выбраны как наилучшие для прототипа - с максимальными расходом мономеров и производительностью по блоксополимеру.

Таким образом, использование изобретения позволяет получать блоксополимеры непрерывной полимеризацией бутадиена-1,3 и последующим взаимодействием реакционной массы со стиролом, при этом обеспечить повышенные расход мономеров и производительность по блоксополимеру, многосуточный «пробег» полимеризационного оборудования и получение блоксополимера с высоким, не менее 85%, содержанием стирольных звеньев в блоке.