Результат интеллектуальной деятельности: СПОСОБ ОПРЕДЕЛЕНИЯ ПОРОГА НАПРЯЖЕНИЙ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ СТАЛИ ИЛИ СПЛАВА ПРИ ПОСТОЯННОЙ ДЕФОРМАЦИИ

Вид РИД

Изобретение

Изобретение относится к исследованиям стойкости против коррозионного растрескивания под напряжением (КРН) сталей и сплавов в агрессивных средах в лабораторных и промышленных условиях и может быть использовано для определения значений порогов напряжений коррозионного растрескивания сталей и сплавов в различных агрессивных средах.

Для определения значения порога напряжений коррозионного растрескивания используется известный метод испытаний при постоянной деформации по ГОСТ 9.901.1-89. Этот метод является наиболее распространенным благодаря многочисленным видам испытаний образцов на изгиб. Кроме того, этот метод позволяет имитировать как напряжения, возникающие при изготовлении изделия, так и напряжения, возникающие в процессе эксплуатации при нагреве в коррозионной среде, с которыми наиболее часто связаны разрушения оборудования и трубопроводов при воздействии коррозионной среды. Испытания на изгиб выгодно отличаются от других испытаний благодаря использованию простых образцов и нагружающих приспособлений.

Пороговое напряжение при КРН σкр - напряжение, выше которого трещины от коррозионного растрескивания возникают и растут при определенных условиях испытания (ГОСТ 9.901.1-89).

Метод испытаний при постоянной деформации может быть применен как при лабораторных испытаниях, так и при испытаниях образцов в промышленных условиях. Другие методы (при постоянной нагрузке, с предварительно созданной усталостной трещиной) применимы только как ускоренные испытания в лабораторных условиях.

Известна установка для испытаний на коррозионное растрескивание по патенту РФ на полезную модель №49265, МПК G01N 17/00, 2005 г. Данная установка содержит механизм нагружения, в котором закреплен испытуемый образец, помещенный в емкость с коррозионной средой и соединенный с неподвижным кронштейном и с грузом. Установка отличается тем, что механизм нагружения состоит из двух вертикальных стоек, соединенных своими верхними концами через гибкую связь одной стойкой с неподвижным кронштейном, а другой через блок с грузом.

Недостатками данного устройства являются:

- отсутствие возможности проведения испытаний в статических и динамических условиях на промышленной установке;

- конструкция устройства не позволяет одновременно испытывать несколько образцов практически в одинаковых условиях по составу среды, температуре и прочих факторах.

Известен способ по патенту РФ на изобретение №2011184, МПК G01N 17/00, 1992 г. «Способ испытания высокопрочных нержавеющих сталей на склонность к коррозионному растрескиванию». Данный способ заключается в выдержке нагруженных до заданной величины образцов нержавеющих сталей в водном растворе состава, г/л: хлористый натрий NaCl 180÷220; пероксисульфат аммония (NH4)2S2O8 12÷15; серная кислота H2SO4 4,7÷5,1. Температура раствора 48÷52°C. Продолжительность испытания - до растрескивания, при общей продолжительности 10 часов. Способ позволяет сократить время испытаний, расширить номенклатуру испытуемых сталей, избежать использования токсичных веществ.

Недостатками данного способа являются следующие факторы:

- невозможность испытывать ряд других металлических материалов;

- не обеспечивается максимальная идентичность условий испытаний образцов для различных промышленных условий;

- невозможно за один опыт определить значение порога напряжений коррозионного растрескивания.

Известен ГОСТ 26294-84 «Соединения сварные. Методы испытаний на коррозионное растрескивание». Данный стандарт устанавливает ускоренные методы испытаний на коррозионное растрескивание сварных соединений, выполненных сваркой плавлением из исследуемых материалов.

Сущность метода испытаний при постоянной деформации состоит в задании фиксированной деформации, выдержке образцов в коррозионной среде и контроле появления трещины. Образцы устанавливают в захваты испытательной машины и подводят коррозионную среду (42%-ный раствор хлористого магния MgCl2, pH 6, при температуре кипения, t=3000 часов). Подвод коррозионной среды рекомендуется осуществлять перед приложением к образцам нагрузки. Для определения максимального значения напряжений, не вызывающего появления коррозионных трещин, испытания проводят на разных уровнях напряжений. Для определения сопротивляемости коррозионному растрескиванию заданной зоны сварного соединения напряжения растяжения в образцах создаются по трехточечной схеме изгиба с приложением нагрузки в заданной зоне. Стрелу прогиба вычисляют по формуле:

где ƒ - стрела прогиба, м;

σ - величина заданных напряжений, МПа;

l - расстояние между опорами, м;

Е - модуль упругости, МПа;

δ - толщина образца, м.

За результаты испытания принимают:

- время до появления первой коррозионной трещины в контролируемой зоне сварного соединения при определенном уровне напряжений;

- уровень максимальных напряжений, при котором не происходит появление трещины за установленный срок испытаний.

Недостатками данного метода являются следующие факторы:

- испытания проводятся только для сварных соединений;

- продолжительность испытаний при определении стойкости металлов должна составлять 3000 часов;

- для определения значения порога напряжений коррозионного растрескивания необходимо провести ряд однотипных опытов.

Наиболее близким по сущности к заявленному способу и принятым за прототип является метод испытаний по ОСТ 26-2-87 «Стали и сплавы на железоникелевой и никелевой основах. Методы испытаний на стойкость против коррозионного растрескивания».

Стандарт устанавливает методы испытаний на стойкость против коррозионного растрескивания. Испытания на стойкость против коррозионного растрескивания проводят с целью выбора материала, стойкого против коррозионного растрескивания. В зависимости от цели и условий испытаний выбирают один из методов испытаний стойкости против коррозионного растрескивания: при постоянной нагрузке, при постоянной деформации или с предварительно созданной усталостной трещиной. Метод испытаний при постоянной деформации может быть применен как при лабораторных испытаниях, так и при испытаниях образцов в промышленных условиях.

Сущность метода заключается в следующем:

- задание образцу фиксированной деформации;

- выдержка его в коррозионной среде, например, в 42%-ном растворе хлористого магния MgCl2 по ГОСТ 4209-77, pH 6, при температуре испытаний (кипении раствора) 423 K, либо 35%-ном растворе хлористого магния MgCl2, при температуре испытаний (кипении раствора) 393 K;

- определение времени до появления видимой трещины.

Метод может быть использован как ускоренный, так и при длительных промышленных испытаниях образцов. Жесткость приспособлений для создания постоянной деформации должна превышать жесткость образца в начале испытаний не менее чем в 10 раз. В одной серии испытаний жесткость приспособлений должна быть одинаковой. Совместно нагружают образцы из стали или сплава только одной марки.

Приспособления должны позволять осуществлять плавное нагружение образцов, их надежное центрирование и обеспечивать постоянную заданную деформацию в течение всего периода испытаний. Величина деформации образцов определяется экспериментально (например, методом электротензометрии) или рассчитывается по стреле прогиба по формуле [1].

Оценку стойкости против коррозионного растрескивания проводят следующим образом:

- осмотр образцов производят через 1; 4; 8 часов после начала испытаний, далее не реже чем один раз в сутки;

- фиксируют время появления коррозионных трещин или разрушения образцов;

- при отсутствии видимых невооруженным глазом трещин продолжительность испытаний должна составлять не менее 3000 часов.

За результаты испытаний принимают:

- время до появления первой видимой невооруженным глазом коррозионной трещины или до разрушения образца при определенном уровне напряжений;

- уровень максимальных напряжений, при котором не происходит появления трещины за установленный срок испытаний.

Испытания проводят при температуре, близкой к условиям эксплуатации оборудования, для которого производится выбор материала, либо при температуре кипения коррозионной среды.

Недостатками данного метода являются следующие факторы:

- нет возможности определить точное значение порога напряжения коррозионного растрескивания;

- нет возможности одновременно испытывать несколько образцов практически в одинаковых условиях по составу среды и температуре;

- для определения значения порога напряжений коррозионного растрескивания при использовании данного метода бинарного поиска необходимо провести 5 опытов, при этом продолжительность опыта при определении стойкости металла против растрескивания должна составлять 3000 часов.

Указанные выше недостатки исключены благодаря совокупности существенных признаков заявляемого технического решения.

Заявляется способ определения порога напряжений коррозионного растрескивания стали или сплава при постоянной деформации, включающий плавное нагружение образцов, их надежное центрирование, обеспечение постоянной заданной деформации в течение всего периода испытаний с последующей оценкой коррозионной стойкости методом визуального осмотра образцов, в рамках которого:

- оценивают порог напряжений стали или сплава за одно испытание в заданных лабораторных или промышленных условиях;

- в каждом из образцов создают заданную постоянную деформацию в области исследуемых напряжений;

- в каждое приспособление для испытаний устанавливают образцы, которые нагружают в равных долях от предела текучести (0÷1,2)×σ0,2;

- продолжительность испытания - до растрескивания, при общей продолжительности не менее 1000 часов;

- значение порога напряжений коррозионного растрескивания исследуемого материала при испытаниях в лабораторных или промышленных условиях будет соответствовать значению напряжения в первом образце, не имеющем трещин и расположенном рядом с образцами, подвергшимися коррозионному растрескиванию под напряжением.

Заявляемый способ предназначен для испытания образцов как в лабораторных, так и в промышленных условиях.

В данном техническом решении пороговое значение напряжений коррозионного растрескивания определяется по результатам одного испытания за счет применения большого количества образцов, установленных в одно устройство для деформации образцов с обеспечением постоянства заданной деформации в течение всего периода испытаний, что позволяет существенно сократить время, необходимое для установки порогового значения напряжений коррозионного растрескивания.

Технической задачей, на решение которой направлено заявленное изобретение, является оценка значения порогового напряжения, вызывающего КРН стали и сплава в данной коррозионной среде, с последующим проектированием и изготовлением узлов и деталей промышленного оборудования и трубопроводов из этих материалов таким образом, чтобы напряжения в них, возникающие при изготовлении, пуске и эксплуатации, не превышали значения порогового напряжения, что позволит предотвратить КРН этих узлов и деталей промышленного оборудования и трубопроводов.

Технический результат, получаемый от реализации заявленного изобретения, заключается в определении значения порога КРН конкретного конструкционного материала применительно к условиям эксплуатации конкретной установки для предупреждения их разрушения.

Заявляемое изобретение соответствует всем критериям патентоспособности.

Заявляемый способ обладает новизной, так как совокупность его существенных признаков не известна из уровня техники, что показали проведенные заявителем патентные исследования и представленный выше анализ технических решений, аналогичных заявляемому.

Заявляемый способ промышленно применим, так как он может быть использован для определения значений порогов напряжений коррозионного растрескивания сталей и сплавов в различных коррозионных средах. Вся совокупность существенных признаков и каждый признак в отдельности воспроизводимы и не противоречат практическому достижению технического результата. С их помощью возможно осуществление изобретения в том виде, как оно сформулировано в формуле изобретения.

Настоящее изобретение имеет изобретательский уровень, так как для специалиста оно не следует из уровня техники явным образом, в частности, потому что не выявлены решения, имеющие признаки, совпадающие с отличительными признаками. Кроме того, благодаря совокупности существенных известных и отличительных признаков, а также достаточности их взаимодействия достигается технический результат, недостижимый в известных технических решениях аналогичного назначения.

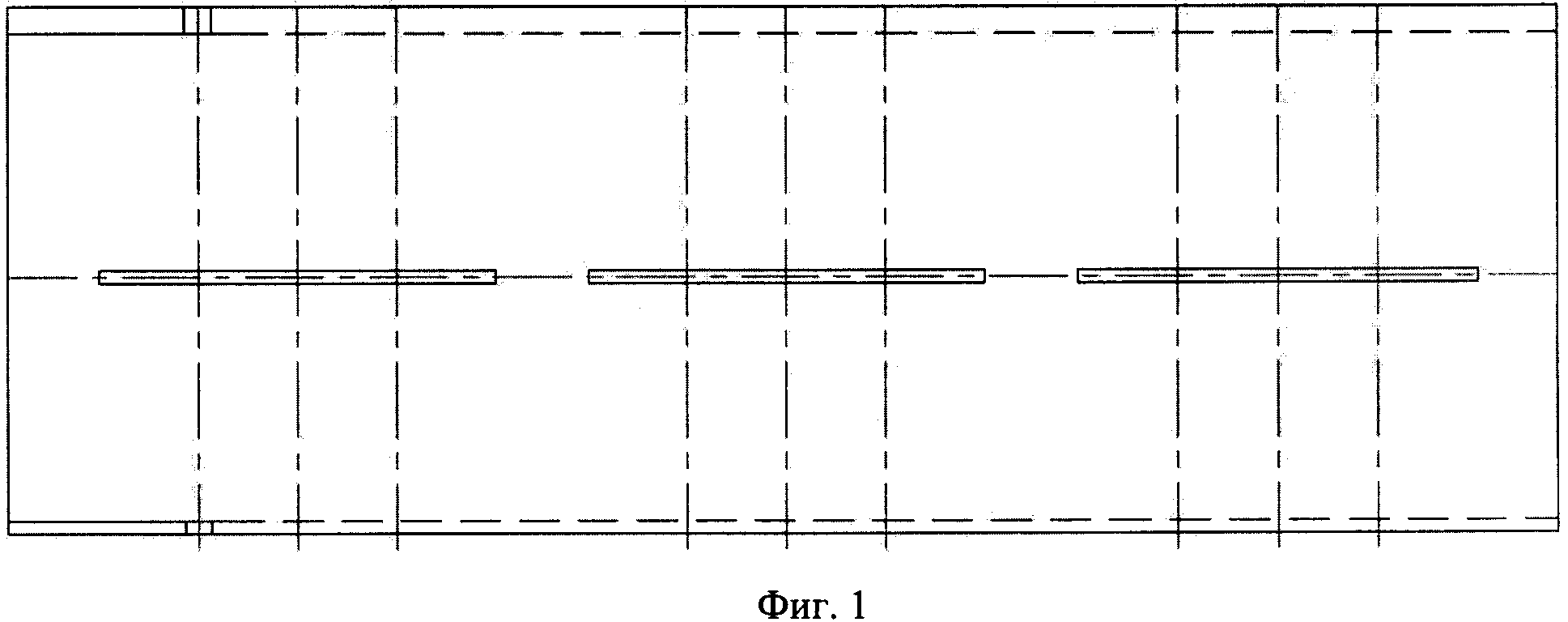

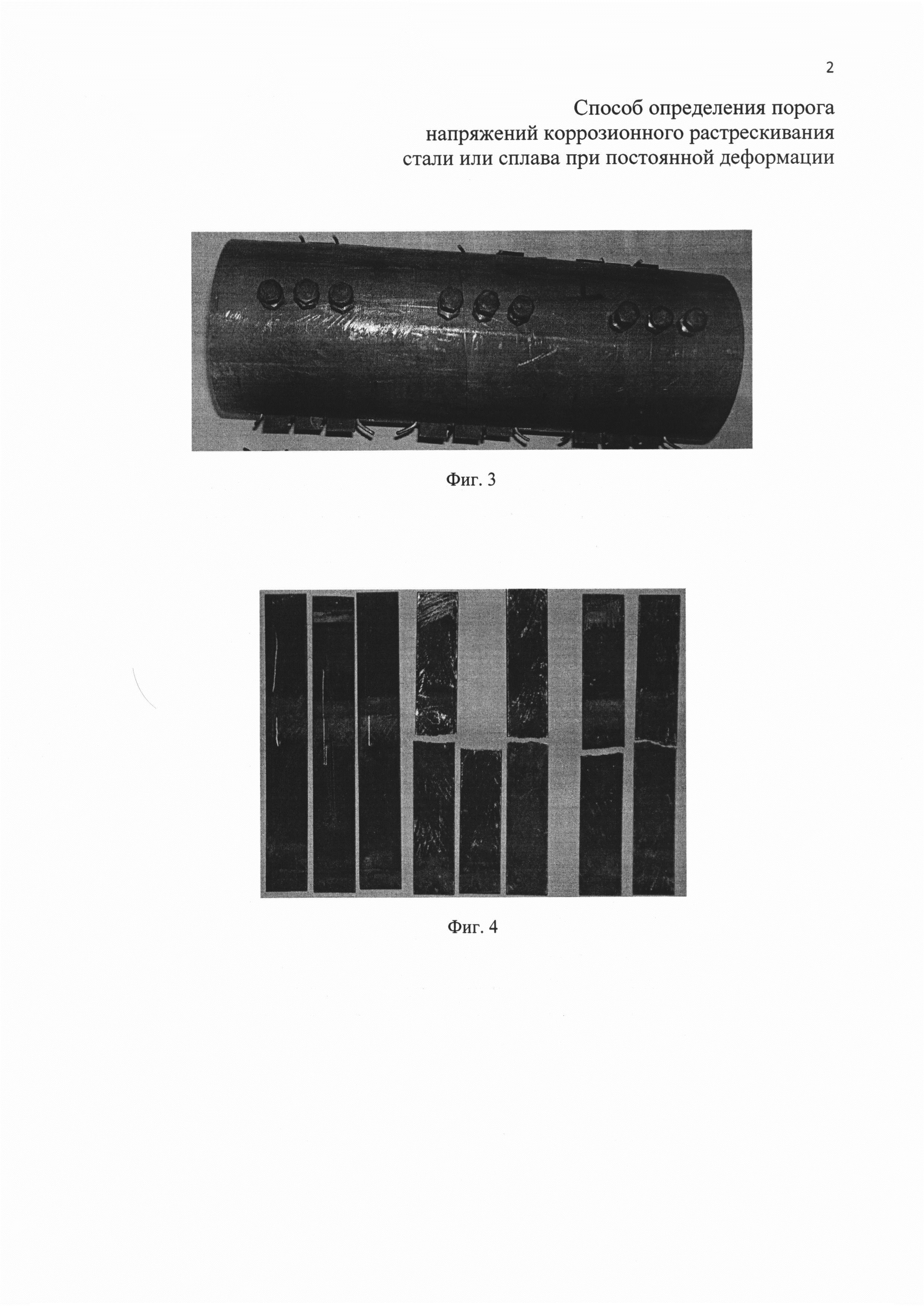

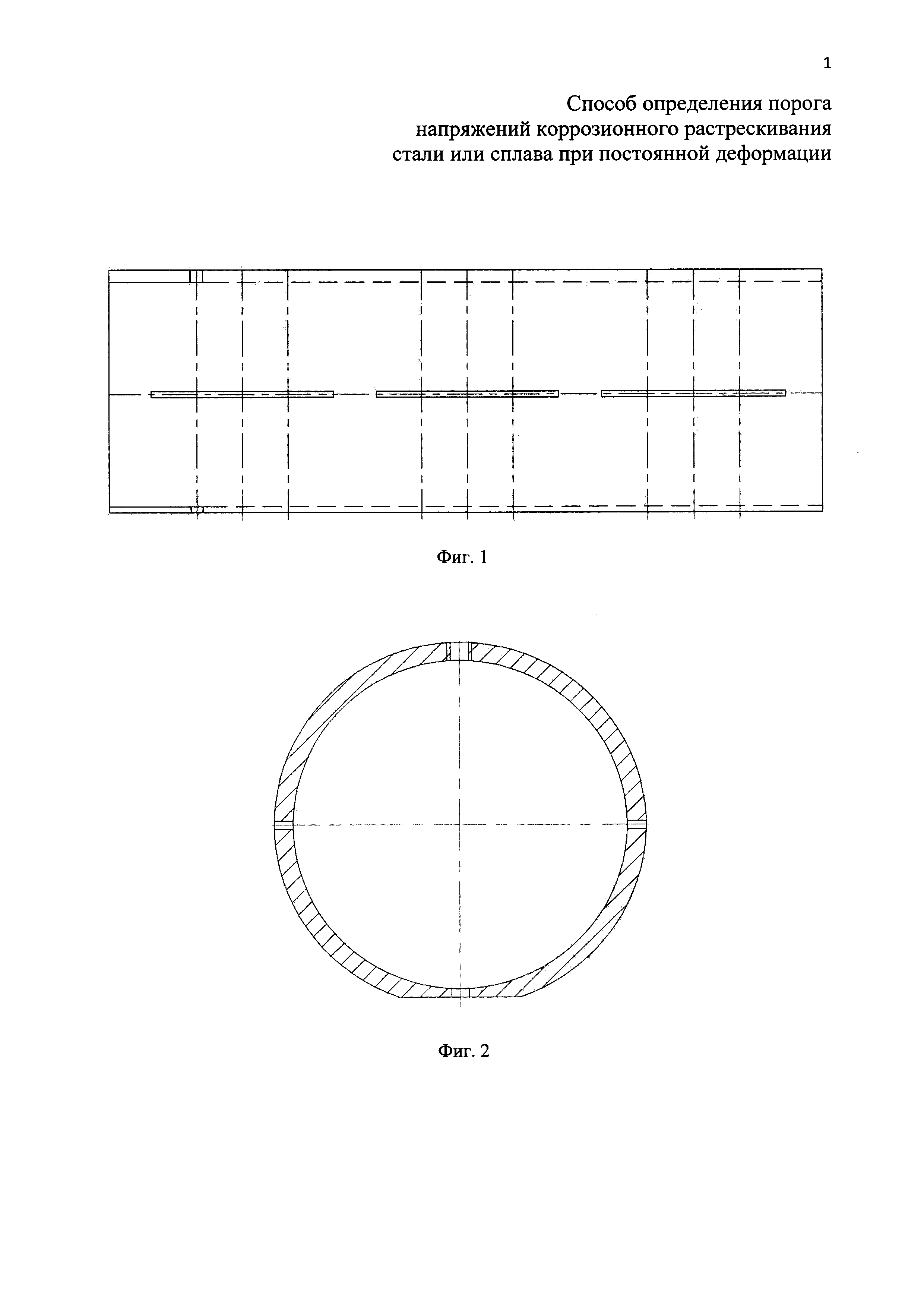

Заявляемый способ определения порога напряжений коррозионного растрескивания стали или сплава при постоянной деформации может быть реализован с помощью устройства для деформации образцов, изображенного на прилагаемых фигурах. На фиг. 1 - схема общего вида устройства для деформации образцов. На фиг. 2 - вид сбоку устройства для деформации образцов. На фиг. 3 - фотография, внешний вид устройства с нагруженными образцами. Для определения значений пороговых напряжений стали и сплавов был выбран способ испытаний при постоянной общей деформации, позволяющий рассчитать значение пороговых напряжений для исследуемых материалов, при которых происходит растрескивание.

Предлагаемый способ определения порога напряжений коррозионного растрескивания стали или сплава осуществляют следующим образом. Образцу из исследуемого материала задают фиксированную деформацию, выдерживают его в рабочем растворе, например в расплаве солей хлоридов (в промышленных условиях), и определяют значение порога напряжения, при котором происходит растрескивание. Способ может быть использован при длительных промышленных испытаниях образцов.

Для исследования значений порога напряжений было разработано специальное устройство для деформации образцов, позволяющее создавать ряд разных по величине деформаций на образцах одного материала. Статические напряжения растяжения на образцах создают путем задания начальной деформации изгибом в разработанном устройстве (фиг. 1). Устройство для деформации образцов, его детали и образцы во избежание влияния контакта были изготовлены из одного и того же материала.

Для промышленных испытаний в коррозионной среде были изготовлены образцы из сплава Хастеллой G-35 размером 110×10 мм и толщиной 1 мм из листового проката.

Все образцы до установки в устройство для деформации образцов (приспособление) подвергали термообработке по соответствующему режиму для снятия напряжений после технологических операций при изготовлении образцов.

Далее образцы устанавливали в специальное приспособление и нагружали с помощью болта, который фиксировали с помощью контргайки.

При трехточечной схеме изгиба создаваемые напряжения определяются по формуле:

где σ - величина заданных напряжений, МПа;

Е - модуль упругости, МПа;

t - толщина образца, м;

ƒ - стрела прогиба, м;

l - расстояние между опорами, м.

Зная значения модуля упругости материала образца, расстояние между опорами, толщину образца и значение условного предела текучести σ0,2, вычисляли стрелу прогиба для каждого образца.

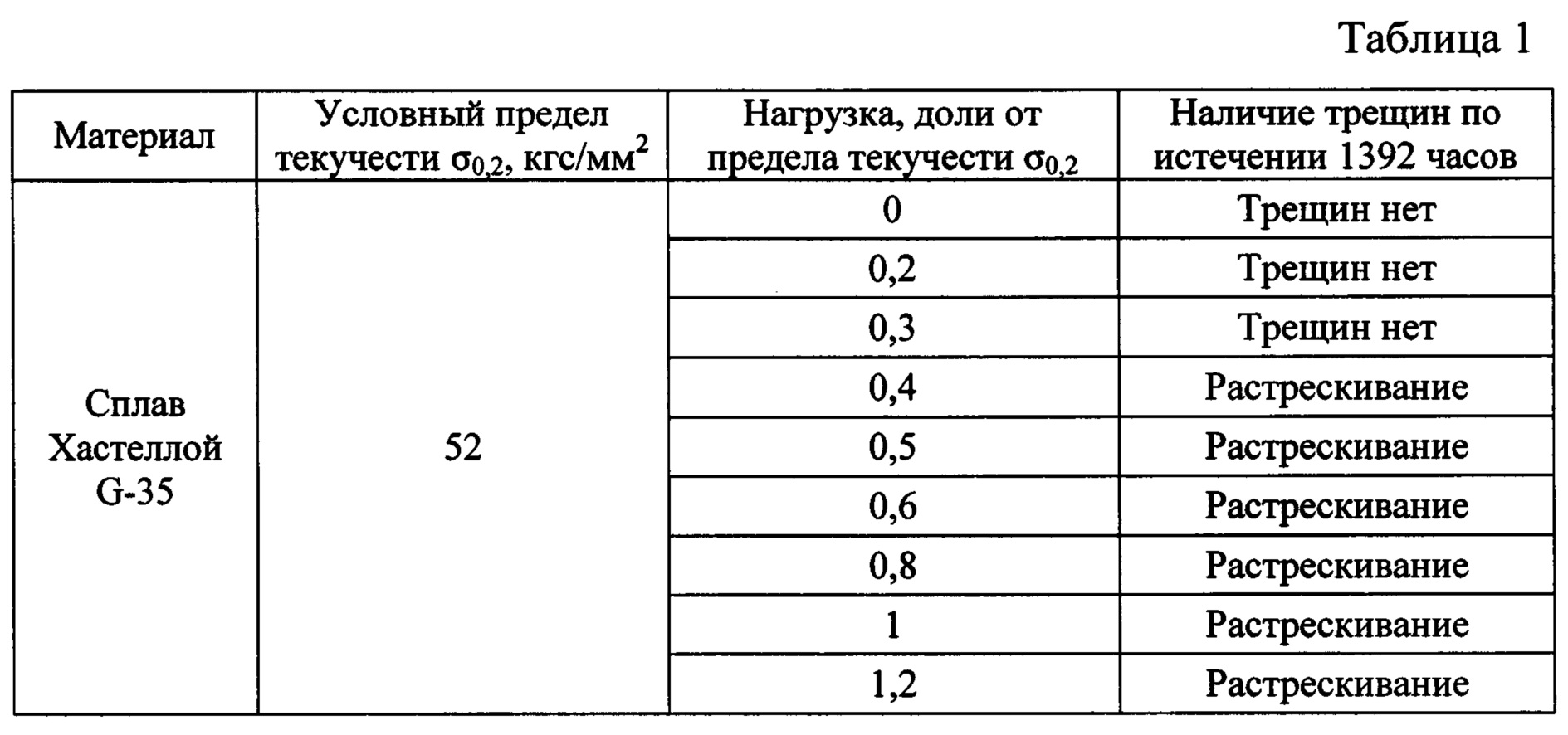

В приспособление для промышленных испытаний устанавливали по 9 образцов, которые нагружали в равных долях от предела текучести (0÷1,2)×σ0,2.

Испытания проводили в оборудовании при t=550÷600°C и продолжительности 1392 часа.

После выгрузки ящика-контейнера с приспособлениями из промышленного оборудования отмытые образцы осматривали на микроскопе при увеличении 8÷32х на наличие трещин. Значение порога напряжений коррозионного растрескивания соответствует напряжению в первом образце, не имеющем трещин и расположенном рядом с образцами, подвергшимися коррозионному растрескиванию под напряжением.

В таблице 1 представлены результаты промышленных испытаний образцов из сплава Хастеллой G-35 по определению значения порога напряжений в оборудовании продолжительностью 1392 часа.

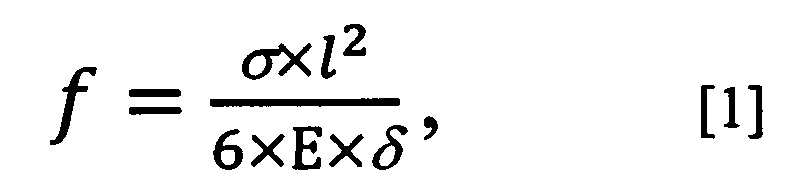

Из таблицы 1 видно, что при промышленных испытаниях в расплаве солей хлоридов в оборудовании при температуре 550÷600°C на образцах из сплава Хастеллой G-35 при нагрузке 0,3 и более долей от предела текучести σ0,2 исследуемые образцы подверглись растрескиванию (фиг. 4).

На фиг. 4 изображена фотография (внешний вид) образцов из сплава Хастеллой G-35, нагруженных в долях от предела текучести (0; 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2)×σ0,2 (увеличение нагрузки на образцах слева направо) после испытаний по определению значения порога напряжений в оборудовании продолжительностью 1392 часов при температуре 550÷600°C.

При использовании заявляемого способа определения порога напряжений коррозионного растрескивания стали или сплава при постоянной деформации возникают следующие технические преимущества:

- с помощью предлагаемого способа можно определить значение порога напряжений коррозионного растрескивания за один опыт как в лабораторных, так и в промышленных условиях. При этом точность определения значения будет определяться разностью напряжений, приложенных к соседним образцам ряда напряженных образцов;

- конструкция устройства для деформации образцов позволяет одновременно испытывать несколько образцов практически в одинаковых условиях по составу среды и температуре. Предлагаемый способ позволяет обеспечить максимальную идентичность условий испытаний образцов, что особенно важно при проведении промышленных испытаний, при которых обеспечить идентичность условий в разных опытах зачастую невозможно);

для определения значения порога напряжений коррозионного растрескивания при использовании предлагаемого способа достаточно одного опыта. В методе бинарного поиска для определения порога необходимо 5 опытов. При этом продолжительность предлагаемого опыта в промышленных условиях должна составлять минимум 1000 часов, а по прототипу в ОСТ 26-2-87 продолжительность опыта при определении стойкости металла против растрескивания должна составлять 3000 часов.