Результат интеллектуальной деятельности: Катализатор термокаталитической переработки тяжелого и остаточного углеводородного сырья

Вид РИД

Изобретение

Изобретение относится к нефтехимической промышленности, а именно к области производства гетерогенных катализаторов процесса переработки нефтесодержащих отходов и тяжелых нефтяных остатков (мазута, гудрона, смолисто-асфальтеновой фракции нефти, битума, тяжелой нефти), содержащих цеолит, и может быть с успехом реализовано на предприятиях нефтехимической и нефтедобывающей промышленности для повышения глубины переработки нефти и получения высококачественных жидких и газообразных топливных продуктов.

Известны гетерогенные каталитические системы, предназначенные для процесса пиролиза (Пиролиз углеводородного сырья в присутствии катализаторов. / Мухина Т.Н., Черных С.П., Беренц А.Д. и др. М.: ЦНИИТЭнефтехим, 1978. - 72 с.). В качестве активных компонентов каталитических систем использовались оксиды металлов переменной валентности, таких как ванадия, индия, марганца, железа, хрома, молибдена; оксиды и алюминаты щелочных и щелочно-земельных металлов, преимущественно кальция и магния и редкоземельных элементов; кристаллические и аморфные алюмосиликаты. В качестве носителей использовали пемзу, различные модификации оксида алюминия или циркония, некоторые алюмосиликаты.

Общими недостатками данных каталитических систем являлись высокая стоимость модификаторов, трудоемкость приготовления, недостаточная продолжительность межрегенерационной работы, а также низкая активность и селективность в переработке углеводородного сырья.

Алюмосиликаты, в частности цеолиты, широко применяются в нефтехимической промышленности и в переработке нефти и относятся к третьему классу катализаторов (катализаторы, содержащие цеолиты). В последнее время в катализаторы на основе цеолитов вносятся различные добавки для повышения качества получаемых топливных продуктов (патентные документы CN 1103105A; CN 1057408А; CN 1099788А; CN 1145396А; CN 1354224А; CN 1504541 A; CN 1566275A; US 5006497; US 5055176).

Общим недостатком этих катализаторов является их недостаточная активность и селективность в переработке тяжелого и остаточного углеводородного сырья в низшие углеводороды, а также трудность полной регенерации катализаторов.

Известен также катализатор для пиролиза низкомолекулярных углеводородных фракций (RU, №2343975; B01J 29/40; B01J 37/02; 20.01.2009), включающий в качестве основы катализатора цеолит семейства пентасил с силикатным модулем SiO2/Al2O3=20-80, одновременно модифицированный хромом и фтором, при следующем содержании компонентов, мас.%: цеолит 55-80; оксида хрома 1-6,75; фторида водорода 1-5,8; связующий компонент (γ-Al2O3) - остальное.

Недостатком этого катализатора является его недостаточная активность и селективность в переработке тяжелого и остаточного углеводородного сырья в низшие углеводороды.

Наиболее близким к предлагаемому катализатору является катализатор конверсии углеводородов (RU, №2409422, C10G 11/05; B01J 29/076; B01J 29/072; 20.01.2011), содержащий (от общего веса катализатора): 1-60 вес.% смеси цеолитов, 5-99 вес.% термостойкого неорганического оксида и 0-70 вес.% глины, причем смесь цеолитов содержит (от общего веса смеси): 1-75 вес.% бета-цеолита, модифицированного фосфором и переходным металлом М, 25-99 вес.% цеолита с MFI-структурой и 0-74 вес.% цеолита с крупными порами, причем безводный химический состав бета-цеолита, модифицированного фосфором и переходным металлом М, имеет следующий вид: (0-0,3)Na2O⋅(0,5-10)Al2O3⋅(1,3-10)P2O5⋅(0,7-15)MxOy⋅(64-97)SiO2 (в скобках указаны массовые проценты оксидов), где переходный металл М - это один или несколько металлов, выбранных из группы, состоящей из Fe, Со, Ni, Cu, Mn, Zn и Sn, х - число атомов переходного металла М и y - число, при котором обеспечивается валентность, соответствующая степени окисления переходного металла М.

Недостатками катализатора являются его недостаточная активность и селективность в переработке тяжелого и остаточного углеводородного сырья в низшие углеводороды, сложность и неоднородность его структуры из-за использования смеси различных цеолитов и малая пористость катализатора, что существенно снижает его каталитическую активность, особенно в переработке тяжелых углеводородов.

Задачей, решаемой при создании изобретения, является создание прочного эффективного регенерируемого катализатора с высокой активностью в реакции термокаталитической переработки тяжелого и остаточного углеводородного сырья.

Технический результат изобретения - повышение активности и стабильности катализатора и селективности процесса в переработки тяжелого и остаточного углеводородного сырья, а также возможность регенерации и снижение потерь катализатора при производстве, хранении и применении.

Поставленная задача и заявленный технический результат достигаются тем, что катализатор термокаталитической переработки тяжелого и остаточного углеводородного сырья включает цеолит HZSM-5 и бентонитовую глину. Согласно изобретению катализатор дополнительно содержит карбонат кальция и хлорид металла подгруппы железа при следующем соотношении компонентов, мас.%:

|

При этом в качестве хлорида металла подгруппы железа используют хлорид никеля, или железа, или кобальта.

Предлагаемый катализатор обладает:

- повышенной активностью и стабильностью в термокаталитической переработке тяжелого и остаточного углеводородного сырья;

- термостабильностью при температуре до 900°С;

- возможностью практически полной регенерации.

Цеолит HSZM-5 необходим в качестве твердой пористой основы для катализатора, кроме того, он обладает высокой каталитической активностью по отношению к тяжелым и остаточным углеводородам. Его содержание больше 40 мас.% существенно снижает образование жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья, снижает низшую объемную теплоту сгорания газовой смеси и увеличивает коксообразование, а уменьшение его менее 30 мас.% затрудняет формирование прочных гранул диаметром 2-3 мм, что также снижает его каталитическую активность за счет уменьшения количества получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и снижения низшей объемной теплоты сгорания газовой смеси, а также затрудняет его регенерацию (после каждой регенерации теряется до 20 мас.% катализатора).

Бентонитовая глина необходима для придания прочной структуры гранулам катализатора и используется в качестве структурирующего компонента. Увеличение ее содержания больше 50 мас.% существенно снижает прочность образующихся гранул катализатора диаметром 2-3 мм, снижает образование жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и низшую объемную теплоту сгорания газовой смеси, а уменьшение ее менее 40 мас.% также снижает активность катализатора за счет уменьшения количества получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья, снижает низшую объемную теплоту сгорания газовой смеси и увеличивает коксообразование.

Карбонат кальция необходим для придания гранулам катализатора пористости за счет выделения газообразного углекислого газа при взаимодействии карбоната кальция с бентонитовой глиной и цеолитом HZSM-5, создающего в гранулах катализатора устойчивую структурированную систему взаимосвязанных пор, а также для упрочнения гранул катализатора за счет образования соединений кальция. Содержание карбоната кальция в катализаторе больше 22 мас.% существенно снижает прочность образующихся гранул катализатора диаметром 2-3 мм за счет значительного увеличения пористости, а уменьшение его менее 18 мас.% значительно снижает пористость гранул, что также снижает активность катализатора за счет уменьшения количества получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и снижения низшей объемной теплоты сгорания газовой смеси.

Хлориды никеля, железа или кобальта необходимы для повышения конверсии тяжелого и остаточного углеводородного сырья в низшие углеводороды (прежде всего - C1-C4), обладающие наивысшей ценностью с точки зрения получения жидких и газообразных топлив. Содержание хлоридов никеля, железа или кобальта в катализаторе менее 2,2 мас.% существенно снижает количество получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и низшую объемную теплоту сгорания газовой смеси, а увеличение его более 2,2 мас.% не приводит к дальнейшему увеличению количества получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и низшей объемной теплоты сгорания газовой смеси, при этом существенно удорожает катализатор.

Катализатор готовят следующим образом.

Пример 1

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Компоненты смешивали до однородной массы, далее проводили пропитку полученной смеси 100 мл 2%-ным раствором хлорида кобальта и фильтровали полученную смесь. После этого осуществляли гранулирование смеси на тарельчатом грануляторе для придания формы гранул и фракционирование с отделением фракции от 2 до 3 мм. Гранулирование катализатора на тарельчатом грануляторе позволило увеличить однородность состава и свойств катализатора. При отсутствии гранулирования катализатора он обладает неоднородным составом как по размеру и форме частиц, так и по соотношению компонентов в отдельных частицах, что существенно снижает его каталитическую активность в переработке тяжелого и остаточного углеводородного сырья.

Далее катализатор отжигают в муфельной печи при температуре 900°С в течение 30 минут, после чего хранят до использования. Отжиг катализатора необходим для удаления влаги и повышения стабильности катализатора.

После использования в процессе термокаталитической переработки тяжелого и остаточного углеводородного сырья катализатор может быть регенерирован методом окислительной регенерации в муфельной печи при температуре в 700°С в течение 30 минут и повторно использован в процессе переработки тяжелого и остаточного углеводородного сырья. Регенерация катализатора необходима для выжига продуктов коксоотложения и повторного использования с практически полным сохранением начальной активности и стабильности в процессе переработки тяжелого и остаточного углеводородного сырья.

В проведенных экспериментах была исследована активность предлагаемого катализатора в процессе термокаталитической переработки тяжелого и остаточного углеводородного сырья на примере мазута М-100 с различными соотношениями компонентов катализатора, а также при различных условиях отжига катализатора и его регенерации.

Эксперименты по исследованию активности катализаторов проводились на лабораторной установке термокаталитической переработки тяжелых и остаточных углеводородов. Условия проведения экспериментов: содержание катализатора - 10 мас.%. от массы мазута М-100; температура процесса термодеструкции тяжелого и остаточного углеводородного сырья - 600°С; время пребывания сырья в рабочей зоне реактора - 30 секунд.

Пример 2

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид железа - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 3

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид никеля - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 4

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 29; бентонитовая глина - 49; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 5

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 39; бентонитовая глина - 39; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 6

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 24; бентонитовая глина - 54; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 7

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 44; бентонитовая глина - 34; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 8

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 34; бентонитовая глина - 46; карбонат кальция - 18; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 9

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 32; бентонитовая глина - 44; карбонат кальция - 22; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 10

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 32; бентонитовая глина - 43; карбонат кальция - 25; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 11

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 36; бентонитовая глина - 47; карбонат кальция - 15; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 12

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33,5; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 1,5%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 13

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33,2; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 1,8%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 14

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 44,8; карбонат кальция - 20; хлорид кобальта - 2,2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 15

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 32,7; бентонитовая глина - 44,8; карбонат кальция - 20; хлорид кобальта - 2,5%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 16

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%, однако для экспериментов отбиралась фракция катализатора от 1 до 2 мм.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 17

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%, однако для экспериментов отбиралась фракция катализатора более 3 мм.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 18

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%, однако отжиг катализатора проводился при температуре 850°С.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 19

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%, однако отжиг катализатора проводился при температуре 950°С.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1.

Пример 20

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1. После этого проводили окислительную регенерацию катализатора в течение 20 минут при температуре 700°С. Далее проводили повторную термодеструкцию мазута М-100 согласно описанной выше методике.

Пример 21

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1. После этого проводили окислительную регенерацию катализатора в течение 30 минут при температуре 700°С. Далее проводили повторную термодеструкцию мазута М-100 согласно описанной выше методике.

Пример 22

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1. После этого проводили окислительную регенерацию катализатора в течение 45 минут при температуре 700°С. Далее проводили повторную термодеструкцию мазута М-100 согласно описанной выше методике.

Пример 23

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1. После этого проводили окислительную регенерацию катализатора в течение 30 минут при температуре 650°С. Далее проводили повторную термодеструкцию мазута М-100 согласно описанной выше методике.

Пример 24

Для приготовления катализатора использовали следующее соотношение компонентов, мас.%: цеолит HZSM-5 - 33; бентонитовая глина - 45; карбонат кальция - 20; хлорид кобальта - 2%.

Термодеструкцию мазута М-100 проводили согласно методике, описанной в примере 1. После этого проводили окислительную регенерацию катализатора в течение 30 минут при температуре 750°С. Далее проводили повторную термодеструкцию мазута М-100 согласно описанной выше методике.

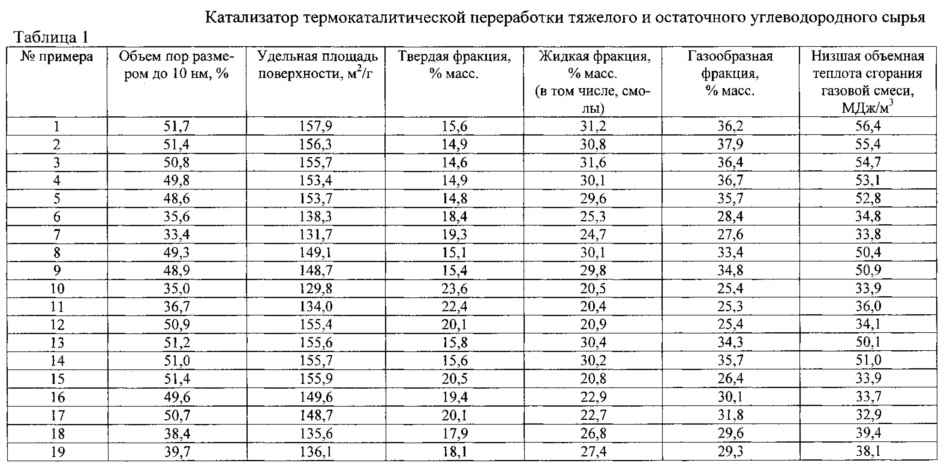

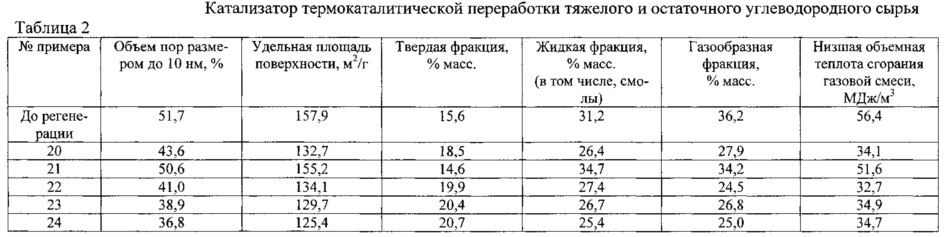

Результаты экспериментов иллюстрируются с помощью таблиц, где в таблице 1 приведены результаты экспериментов (поверхностные характеристики катализатора, массовое соотношение образующихся твердых, жидких и газообразных продуктов и низшая объемная теплота сгорания газовой смеси) по примерам 1-19; в таблице 2 приведены поверхностные характеристики катализатора до и после регенерации и результаты экспериментов с катализатором до и после регенерации по примерам 20-24.

Приведенные в таблицах 1 и 2 экспериментальные данные по вышеизложенным примерам показывают, что наилучшие результаты (наиболее высокое содержание в катализаторе пор размером до 10 нм, наивысшая удельная площадь поверхности катализатора, наибольшее количество образовавшихся жидких и газообразных продуктов термодеструкции, наибольшая низшая удельная теплота сгорания газообразных продуктов) были получены в примерах 1 и 21, то есть наиболее целесообразно использовать следующее соотношение компонентов катализатора: цеолит HZSM-5 - 30-40 мас.%; бентонитовая глина - 40-50 мас.%; карбонат кальция - 18-22 мас.%; хлорид кобальта, железа или никеля - 1,8-2,2 мас.% с использованием фракции катализатора от 2 до 3 мм, с последующим отжигом катализатора при температуре 900±5°С и окислительной регенерацией катализатора после использования при температуре 700±5°С в течение 30 минут. Такое соотношение компонентов позволяет получить пористую структуру с содержанием пор размером от 1 до 10 нм в количестве от 40 до 60% и удельную поверхность 140-160 м2/г, что обеспечивает увеличение активности катализатора по отношению к высокомолекулярным компонентам тяжелого и остаточного углеводородного сырья, характеризующимся большими размерами молекул и затрудненной доступностью для активных центров катализатора. Экспериментально определено, что снижение удельной поверхности менее 140 м2/г приводило к существенному уменьшению количества получаемых жидких и газообразных продуктов переработки тяжелого и остаточного углеводородного сырья и снижению низшей объемной теплоты сгорания газовой смеси.

Аналогичные результаты экспериментов были получены при термодеструкции модельного нефтешлама (20 мас.% нефти Каспийского месторождения, 80 мас.% кварцевого песка) и битуминозной нефти.

Полученные результаты свидетельствуют о том, что применение катализатора на основе хлоридов металлов, импрегнированных в матрицу смеси цеолита HZSM-5 и бентонитовой глины, является высокоэффективной возможностью для создания эффективных катализаторов термокаталитической переработки тяжелого и остаточного углеводородного сырья многократного использования.

Таким образом, данный катализатор может быть успешно применен на предприятиях нефтехимической промышленности для термокаталитической переработки тяжелого и остаточного углеводородного сырья в высококачественные жидкие и газообразные топливные компоненты.