Результат интеллектуальной деятельности: СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ

Вид РИД

Изобретение

Область техники

Группа изобретений относится к области химии и металлургии, а именно к технологии извлечения скандия из продуктивных сернокислых растворов, образующихся при извлечении урана и других металлов методом подземного скважинного выщелачивания, импрегнированному сорбенту для селективного извлечения скандия из указанных продуктивных растворов и способу его получения.

Предшествующий уровень техники

В настоящее время известен способ извлечения скандия из растворов, в частности из отходов мокрой магнитной сепарации (ММС) титано-железо-ванадиевых руд. Эти отходы подвергают вскрытию серной кислотой с целью перевода скандия в раствор для последующего экстракционного извлечения. В качестве экстрагента используют эквимолярную смесь бисульфата метилтриоктиламмония (МТОА) и ди-2-этилгексилфосфорной кислоты (Д2ЭГФК) в углеводородном разбавителе. Растворы после сернокислотного вскрытия наряду со скандием содержат примеси железа, титана, ванадия, алюминия, магния, кремния. Использование Д2ЭГФК в качестве основного компонента синергетической смеси связано с ее высокой экстракционной способностью и селективностью по отношению к комплексным катионам скандия, а добавка соли МТОА к экстракционной смеси облегчает процесс реэкстракции скандия карбонатными растворами (Степанов С.И. и др. «Экстракционное извлечение скандия из сернокислых растворов выщелачивания отходов ММС» // 2-я Российская конференция с международным участием «Новые подходы в химической технологии минерального сырья», 3-6 июня 2013 г., Санкт-Петербург, т. 1, стр. 135-136).

Известен твердый экстрагент (ТВЭКС) для извлечения скандия из растворов, синтезированный методом суспензионной сополимеризации стирола с дивинилбензолом в присутствии экстрагента трибутилфосфата с добавками инициаторов сополимеризации (Коровин В.Ю. и др. Переработка отходов титаномагниевых промвод с извлечением скандия твердым экстрагентом // Экотехнологии и ресурсосбережение, 1994, №3, с. 25-31). Однако отмечена низкая селективность ТВЭКСа по отношению к катионам скандия, поскольку вместе со скандием в фазу ТВЭКСа извлекались торий, цирконий, титан и другие примеси, что приводило к необходимости введения в общую схему перечистных, в том числе чисто экстракционных, операций и приводило к безвозвратным потерям скандия. Среди промышленных экстрагентов широкое применение получил экстрагент ди-2-этилгексилфосфорная кислота (Д2ЭГФК). Это связано в немалой степени с тем, что его промышленный синтез сравнительно прост, а экстрагент химически и радиационно устойчив. Однако этот реагент имеет ограничения в применении, что связано с тем, что арилфосфорные кислоты имеют слишком высокие коэффициенты распределения, что приводит к трудностям при реэкстракции и необходимости применения сильных кислот в качестве реэкстрагентов.

Наиболее близким к заявленному является способ извлечения скандия из продуктивного сернокислого раствора, раскрытый в патенте RU 2417267, опубл. 27.04.2011, включающий добавление в продуктивный раствор, как правило, с рН 1,2-1,5 щелочного агента - аммиачной воды или каустической соды и доведение его кислотности до рН 2,5-3,0, экстракцию скандия из раствора на твердом экстрагенте (ТВЭКСе) с селективной избирательностью по скандию, реэкстракцию скандия из твердого экстрагента проводят путем его обработки 2-4 М раствором фтористоводородной кислоты с последующим осаждением фторида скандия, промывку твердого экстрагента, а перед реэкстракцией твердый экстрагент донасыщают частью концентрированного раствора скандия, полученного от предыдущей реэкстракции, экстракцию и реэкстракцию проводят в одном и том же сорбционном аппарате, а отработанный сернокислый раствор и промытый водой твердый экстрагент возвращают на извлечение скандия. Основным недостатком способа является высокий расход реагентов для достижения рекомендуемого диапазона рН 2,5-3,0, при котором проходит извлечение скандия ТВЭКСом. Продуктивный раствор после выщелачивания урана, направляемый на сорбцию урана на сильноосновном анионите АМП и получаемый после количественной сорбции урана, имеет значение рН=1,1-1,25. Этот раствор является возвратным для того, чтобы продолжить выщелачивание урана, а также других ценных компонентов, в том числе скандия, с целью перевода их в продуктивный раствор. Если весь объем суточной производительности по продуктивному раствору (более 850 м3/час) подщелочить до рН 2,5-3 для извлечения скандия, на это потребуется огромное количество щелочных агентов - аммиачной воды и каустической соды. Однако после извлечения скандия этот раствор должен стать возвратным, но для этого его следует вновь подкислить серной кислотой до диапазона рН 1,1-1,25. Следовательно, стоимость переработки конечного продукта скандия становится такой, что процесс является нерентабельным.

Другим недостатком способа является недостаточная чистота конечного продукта по примесям нередкоземельных металлов. Это обусловлено тем, что продуктивный раствор содержит железо (1,5 г/л) и алюминий (2,0 г/л), концентрация которых в среднем в 4500 раз превышает содержание скандия. Известно, что с повышением значения рН раствора поглощение железа и алюминия многократно увеличивается, и это создает условия для снижения качества конечной продукции по нередкоземельным примесям.

В RU 2417267 также раскрыт твердый экстрагент (ТВЭКС) для извлечения скандия из продуктивного раствора и способ его получения. ТВЭКС представляет собой стиролдивинилбензольную матрицу с фосфорорганическим соединением, полученную суспензионной полимеризацией. В качестве фосфорорганического соединения используют смесь, содержащую 40-60% ди-2-этилгексилового эфира фосфорной кислоты (ДИ2ЭГФК), 3-5% динитрила азодиизомасляной кислоты, 3-5% аминометилфосфоновой кислоты. При использовании данного ТВЭКС было подтверждено, что максимальная сорбционная емкость по скандию наблюдалась при рН 2,5-3, а в диапазоне рН 1,1-1,25, который характерен для продуктивного возвратного раствора, емкость по скандию была практически минимальной. Следовательно, для применения ТВЭКС для сорбции скандия продуктивный раствор следует подщелачивать до рН 2,5-3. Однако и подобная коррекция рН возвратного продуктивного раствора в более щелочную область, хотя и увеличивает сорбционную емкость ТВЭКС по скандию, но одновременно приводит к существенному поглощению основных фоновых нередкоземельных примесей, а именно железа (III) и алюминия (III).

Основные технологические показатели: извлечение скандия из продуктивного раствора на ТВЭКС 98,6%; рабочее равновесное значение рН раствора после контактирования продуктивного раствора с ТВЭКСом - 2,5-3,0; содержание скандия в продуктивном растворе - 0,75-0,85 мг/л; скорость пропускания продуктивного раствора через плотный слой ТВЭКСа в колонке в направлении сверху-вниз - 2 уд. об. в час; содержание скандия в реэкстракте - 0,25 г/л; содержание примесей железа и алюминия в реэкстракте, г/л: 4,5 железа и 3,8 алюминия. Потери скандия приходятся в основном на операцию сорбции скандия ТВЭКСом и составляют 1,4%.

Заявляемое техническое решение направлено на создание высокоэффективного рентабельного способа извлечения скандия из продуктивных растворов и сорбента для этого способа, обеспечивающего повышенную селективность по скандию.

Раскрытие изобретения

Технический результат, достигаемый применением нового способа извлечения скандия из продуктивных растворов с использованием нового импрегнированного сорбента, заключается в высокой технологичности и рентабельности способа, снижении затрат на сырье, высоких сорбционных показателях извлечения скандия при рН 1,1-1,25 высокой скорости сорбции скандия, повышенной селективности и высокой сорбционной емкости по скандию, и невысокими сорбционными значениями по основным нередкоземельным примесям - железу (III) и алюминию (III).

Указанный технический результат достигается в способе извлечения скандия из продуктивного раствора, полученного после выщелачивания скандийсодержащего сырья, включающем сорбцию редкоземельных металлов (РЗМ) на сильнокислотном катионите пористой структуры с последующей десорбцией РЗМ и выводом элюата, сорбцию скандия на стиролдивинилбензольном носителе с импрегнированным фосфорорганическим экстрагентом, в качестве которого используют ди-(2,4,4-триметилпентил)фосфиновую кислоту с добавлением ди-2-этилгексилфосфорной кислоты, с получением возвратного раствора, направляемого на выщелачивание и десорбцию скандия с выводом элюата.

В качестве скандийсодержащего раствора используют продуктивный раствор подземного скважинного выщелачивания урана, образующийся после извлечения урана, который не требует корректировки рН для сорбции РЗМ и скандия.

Для десорбции РЗМ с катионита используют раствор сульфата аммония с концентрацией 150-300 г/л, десорбцию ведут в дискретном режиме с выводом товарной фракции элюата в количестве 3-10 удельных объемов в течение 1-3 часов. Использование сернокислых солей для десорбции РЗМ с сильнокислотного катионита обеспечивает получение низкой остаточной емкости катионита по сумме РЗМ, которая, в свою очередь, позволяет использовать сильнокислотный катеонит в многоцикличном варианте.

Количественная сорбция РЗМ на сильнокислотном катионите перед сорбцией скандия на импрегнированном сорбенте способствует созданию более благоприятных условий и режимов проведения основного процесса.

В отличие от прототипа, в котором перед сорбцией скандия на ТВЭКСе требуется подщелачивание раствора до рН 2,5-3, в предлагаемом способе для сорбции скандия при неизменяемом диапазоне рН продуктивного раствора, равном 1,1-1,25, используют высокоселективный сорбент, представляющий собой пористый носитель (матрицу) с экстрагентом-импрегнатом фосфорсодержащего ряда, а именно ди-(2,4,4-иметилпентил)фосфиновую кислоту с добавлением ди-2-этилгексилфосфорной кислоты. Этот импрегнированный сорбент обладает повышенной избирательностью к скандию в возвратных растворах, имеющих рабочий диапазон рН 1,1-1,25, направляемых на повторные операции подземного скважинного выщелачивания урана с одновременным переводом сопутствующего ценного компонента скандия в продуктивный раствор.

При этом после десорбции скандия часть элюата направляют на получение скандия, а часть для донасыщения сорбента по скандию.

Указанный технический результат достигается использованием импрегнированного сорбента для извлечения скандия из продуктивных растворов на основе стиролдивинилбензольного носителя с фосфорорганическим экстрагентом, в качестве которого используют ди-(2,4,4-триметилпентил)фосфиновую кислоту с добавкой ди-2-этилгексилфосфорной кислоты, при следующем соотношении компонентов, масс. %:

|

Указанный технический результат достигается тем, что в способе получения импрегнированного сорбента для извлечения скандия из продуктивных растворов, полученного суспензионной сополимеризацией стирола и дивинилбензола в присутствии фосфорорганического экстрагента, в качестве которого используют ди-(2,4,4-триметилпентил)фосфиновую кислоту с добавлением ди-2-этилгексилфосфорной кислоты, при следующем соотношении компонентов, масс. %:

|

полученную смесь выдерживают в течение 3-4 часов в деионизованной воде при температуре 85-90°С и объемном отношении 1:1, добавляют порообразователь - изооктан в количестве 15-25 масс. %, выдерживают в течение 1-2 часов при той же температуре, затем резко охлаждают, отделяют образующиеся гранулы на сите, проводят вакуумную обработку гранул при 5-10 мм вод.ст. с получением пористых гранул. После вакуумной отгонки гранулы подвергали рассеву по фракциям.

Особенностью получения импрегнированного сорбента является образование макропористой структуры, которая получается в результате введения в состав компонентов на стадии синтеза порообразователя изооктана в количестве 15-25% от суммы мономеров стирола и дивинилбензола и удаляемого из системы в процессе вакуумной отгонки порообразователя изооктана с образованием требуемой макропористой структуры. Введение порообразователя позволяет не только создать пористую структуру, но и регулировать размер пор и диаметр микроканалов внутри гранул импрегнированного сорбента, которые зависят от расхода изооктана; диаметр каналов микропор колеблется от 200 до 2500 нм.

Особенностью способа является сравнительная простота синтеза. Кроме того, использование порообразователя при синтезе мономеров стирола и дивинилбензола способствует образованию пористой структуры гранул импрегнированного сорбента, что благоприятно сказывается на увеличении скорости диффузии катионов скандия в водных растворах в глубь зерен сорбента и на увеличении сорбционной емкости по скандию.

Высокую емкость импрегнированного сорбента по скандию обеспечивает оптимальное содержание компонентов:

менее 40 масс. % экстрагента использовать нецелесообразно из-за снижения емкости по скандию за счет недостаточного заполнения каналов импрегнированного сорбента вводимым реагентом;

более 60 масс. % экстрагента в составе импрегнированного сорбента приводит к увеличению степени вымывания экстрагента из фазы импрегнированного сорбента, так как помимо каналов в этом случае экстрагент не контактирует с матрицей и поэтому легко теряется при контакте с водными растворами.

Введением порообразователя можно регулировать пористую структуру и средний диаметр пор, оптимальный расход составляет 15-25 масс. % к сумме мономеров. При снижении расхода изооктана менее 15% к сумме мономеров образуется крупнопористая структура с повышенным средним диаметром пор. Увеличение расхода порообразователя более 25% приводит к мелкопористой структуре. Следовательно, средние диаметры каналов и пор можно регулировать, если известны размеры извлекаемых или разделяемых ионов.

Предлагаемые изобретения осуществляли следующим образом.

Для получения импрегнированного сорбента был осуществлен его синтез. Синтезированный материал представляет собой макропористый носитель, состоящий из стирола, дивинилбензола в качестве сшивающего агента, заполненный экстрагентом ди-(2,4,4-триметилпентил) фосфиновой кислотой с добавкой ди-2-этилгексилфосфорной кислоты.

Метод сополимеризации - суспензионный. Порообразователь вводят на стадии синтеза и удаляют количественно методом вакуумной отгонки.

Характеристика импрегнированного сорбента после вакуумной отгонки порообразователя:

размер гранул - 0,31-1,6 мм;

насыпная плотность - 660 г/л;

плотность гранулы - 0,97 г/мл;

общая пористость - 19 и 1 т сорбента;

средний диаметр пор - 1200 нм.

Гранулы импрегнированного сорбента исследовались на сорбционные характеристики по скандию при контакте с модельным раствором. Этот раствор был приготовлен из реагентов и моделировал состав возвратного продуктивного раствора по следующим основным компонентам, г/л: 1,0 железа (III); 1,5 алюминия (III); 1,0 натрия; 0,5 кальция; 0,1 суммы РЗМ легкой группы (на примере лантана); 20,8 сульфат-иона, рН 1,2. Содержание скандия составило 0,056 г/л и было получено путем растворения расчетного оксида скандия в модельном растворе при рН 1,2.

Опытным путем на модельном растворе установлено, что сорбционная емкость по скандию и механические свойства зависят от количества введенных экстрагентов и от содержания сшивающего агента - дивинилбензола в смеси мономеров в реакционной смеси. Показано, что оптимальное содержание основного экстрагента в матрице стиролдивинилбензольного сополимера, необходимое для получения максимальной емкости импрегнированного сорбента по скандию, составляет 40-60 масс. %, а также 3-5 масс. % ди-2-этилгексилфосфорной кислоты, остальное - стиролдивинилбензол.

Установлено, что пористая структура импрегнированного сорбента оказывает существенное влияние на кинетические свойства скандия. Так, время установления равновесия при сорбции скандия из модельного раствора на гелевой (непористой) форме импрегнированного сорбента составило 76 часов, а на пористом аналоге - 16 часов.

Сравнительные с прототипом исследования по определению сорбционных свойств импрегнированного сорбента пористой структуры и ТВЭКС-ДИ2ЭГФК проведены на технологическом растворе, представляющем собой возвратный раствор после сорбции урана, отобранный на одном из предприятий подземного выщелачивания (ПВ), но доукрепленный скандием путем растворения расчетного количества реактивного оксида скандия. Причем концентрация скандия после доукрепления промышленного раствора не должна превышать реальную концентрацию более чем в 50 раз. В этом случае в соответствии с теорией подобия можно в определенной мере гарантировать моделирование технологического процесса.

Сравнительные опыты проводились на доукрепленном по скандию промышленном растворе следующего состава, мг/л: 43,2 скандия; 1212 натрия; 138 калия; 426 кальция; 29,6 суммы РЗМ; 0,5 урана; 1,64 тория; 1,23 молибдена; 16,9 ванадия; 25,6 цинка; 2,3 никеля; 0,91 кобальта; 23,7 марганца; 1670 железа; 1986 алюминия; 78,6 кремния; 3,86 иттрия; 16,8 сульфат-иона; рН 1,2, температура 18-22°С. Из суммарного содержания РЗМ, равного 29,6 мг/л, основное содержание составляют элементы легкой группы РЗМ плюс самарий, они составляют 66% от общего количества РЗМ. Содержание каждого из элементов легкой группы, мг/л: 3,0 лантана; 7,62 церия; 1,5 празеодима; 6,25 неодима и 1,26 самария.

Продуктивный раствор сначала пропускают через колонку с сильнокислотным катионитом изопористой структуры Lewatit MonoPlus SP112 [Н+], то есть в водородной форме, для снятия выходной кривой сорбции суммы РЗМ. Сорбция РЗМ проводилась при равновесном рН 1,2. Результаты опытов показали, что извлечение суммы РЗМ из раствора в ионит составило 99,3% (содержание в сбросе 0,2 мг/л по сумме РЗМ). Сорбционная емкость катионита по сумме РЗМ при полном насыщении колонки составила 64,2 мг/г сорбента. Число колонн сорбции - 3. После насыщения колонки с катионитом по РЗМ и промывки катионит подвергают десорбции раствором сульфата аммония с концентрацией 250 г/л. Элюат направляют на получение суммарного концентрата РЗМ, остаточное содержание РЗМ в смоле после пропускания 10 удельных объемов десорбента составило 0,0108%, что указывает на практически полное снятие РЗМ с катионита. Потери скандия после сорбции РЗМ составили 0,65% от количества, поступившего на сорбцию РЗМ с продуктивным раствором. Эти данные подтверждают лиофильный ряд сродства РЗМ к сильнокислотному катеониту, в котором скандий вытесняется из фазы смолы катионами РЗМ, особенно в случае значительно более высокой концентрации РЗМ, чем у сорбируемого скандия.

Продуктивный раствор с рН 1,2 после сорбции РЗМ поступал в колонны, заполненные импрегнированным сорбентом пористой структуры, в котором в качестве импрегната использован экстрагент фосфорсодержащего ряда ди-(2,4,4-триметилпентил)фосфиновая кислота с добавкой ди-2-этилгексилфосфорной кислоты. Цель операции - количественная сорбция скандия при значении рН продуктивного раствора 1,2. Число колонн - 4. Сорбционная емкость определялась не только по расходу продуктивного раствора с известной концентрацией скандия, пропущенного через плотный слой сорбента, но и по результатам фторидной десорбции скандия с последующим взвешиванием навески насыщенного импрегнированного сорбента.

После насыщения сорбента в трех из четырех сорбционных аппаратов с неподвижным слоем импрегнированного сорбента раствор являлся возвратным для выщелачивания урана и сопутствующих ценных компонентов, а импрегнированный сорбент подвергался десорбции фтористоводородной кислотой и промывке водой, после чего вновь был готов к повторным сорбционным скандиевым циклам.

Осуществление изобретения

Ниже приводятся сведения, подтверждающие осуществление предлагаемых изобретений, а также сопоставление эффективности известного и предлагаемых технических решений, приведены в примерах.

Пример 1

Синтез предложенного импрегнированного сорбента (импрегнат - экстрагент ди-(2,4,4-триметилпентил)фосфиновая кислота.

В стеклоуглеродном стакане объемом 750 мл смешивали по 100 г стиролдивинилбензола и ди-(2,4,4-триметилпентил)фосфиновой кислоты, 5 г ди-2-этилгексилфосфорной кислоты, тщательно перемешивали и выдерживали при 85-90°С в течение 3-4 часов, добавляли порообразователь изооктан в количестве 20% от веса мономеров, вновь выдерживали в течение 1-2 часов при той же температуре, затем резко охлаждали, отделяли гранулы от образующейся маточной жидкости на сите с размером ячейки 0,5 мм. После отделения на полипропиленовой сетке гранулы подвергали вакуумной обработке при разрежении 5-10 мм. вод. ст., при этом удаляется вода и порообразователь изооктан, образуя пористую структуру сорбента. После вакуумной отгонки гранулы подвергали (при необходимости) рассеву по фракциям. Характеристика импрегнированного сорбента после вакуумной отгонки порообразователя:

размер гранул - 0,31-1,6 мм (количество рабочей фракции 0,6-1,6 мм составило 87%);

насыпная плотность - 660 г/л;

плотность гранулы - 0,97 г/мл;

общая пористость - 79 м2 /г сорбента;

средний диаметр пор - 1200 нм.

Пример 2

Определение основных технологических показателей сорбции скандия на предложенном импрегнированном сорбенте проводили следующим способом.

Предварительную сорбцию суммы РЗМ проводили на продуктивном возвратном растворе одного из предприятий ПВ. Операция очистки продуктивного раствора от суммы РЗМ осуществлялась в колонных аппаратах с неподвижным слоем ионита. Число аппаратов сорбции - 3. Оптимальная скорость пропускания раствора через слой ионита составляла 6 уд. об. в час. В качестве сорбента использовался сульфокатионит марки Lewatit MonoPlus SP112, поставляемый в товарной водородной форме. Содержание суммы РЗМ в растворе после сорбции поддерживали на уровне 0,2-0,5 мг/л. Колонна считалась насыщенной по РЗМ, когда содержание РЗМ в растворе после сорбции приближалось к содержанию в исходном растворе, поступающем в колонну, после чего колонна выводилась на промывку и десорбцию РЗЭ. Вместе с РЗМ на сульфокатионите сорбировались катионы-примеси щелочных, щелочноземельных металлов, а также примеси цинка, никеля, кобальта, железа, алюминия и других катионов, присутствующих в продуктивном растворе.

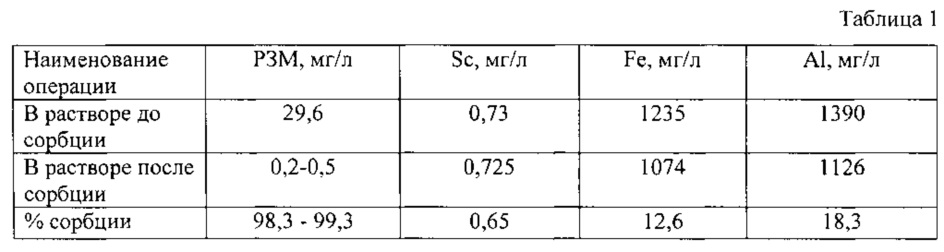

В таблице 1 представлены результаты сорбции суммы РЗМ на сульфокатионите Lewatit MonoPlus SP112 (Н+) из продуктивного возвратного раствора - результаты балансовых лабораторных экспериментов. Состав исходного раствора, мг/л: 0,73 Sc; 29,6 РЗМ; 1235 Fe; 1390 Аl; рН 1,22. Скорость сорбции 6 уд.об. в час, комнатная температура.

Из полученных данных таблицы 1 следует, что катионы РЗМ легко вытесняют скандий из смолы в процессе пропускания продуктивного раствора при рН 1,22. В этом диапазоне рН сорбция примесей нередкоземельных металлов незначительна.

Для сравнения сорбционных показателей по скандию для импрегнированного сорбента по заявляемому изобретению и по прототипу были проведены исследования динамики сорбции на двух поглотителях скандия. В качестве раствора для проведения сравнительных опытов использовался продуктивный раствор, полученный после сорбции РЗМ на импрегнированном сорбенте, следующего состава, мг/л: 43,2 скандия; 0,5 суммы РЗМ; 1430 железа (III); 1790 алюминия (III); 16800 сульфат-иона; рН 1,2. Сравнивались сорбенты: импрегнированный сорбент по заявляемому способу и ТВЭКС-ДИ2ЭГФК. Каждый поглотитель загружался в колонны с одинаковыми геометрическими размерами (отношение высоты слоя к диаметру колонки - 10). Зернение сорбентов 0,3-1,6 мм в обоих сравниваемых случаях. Процесс сорбции проводился в одних условиях потока раствора и температуры.

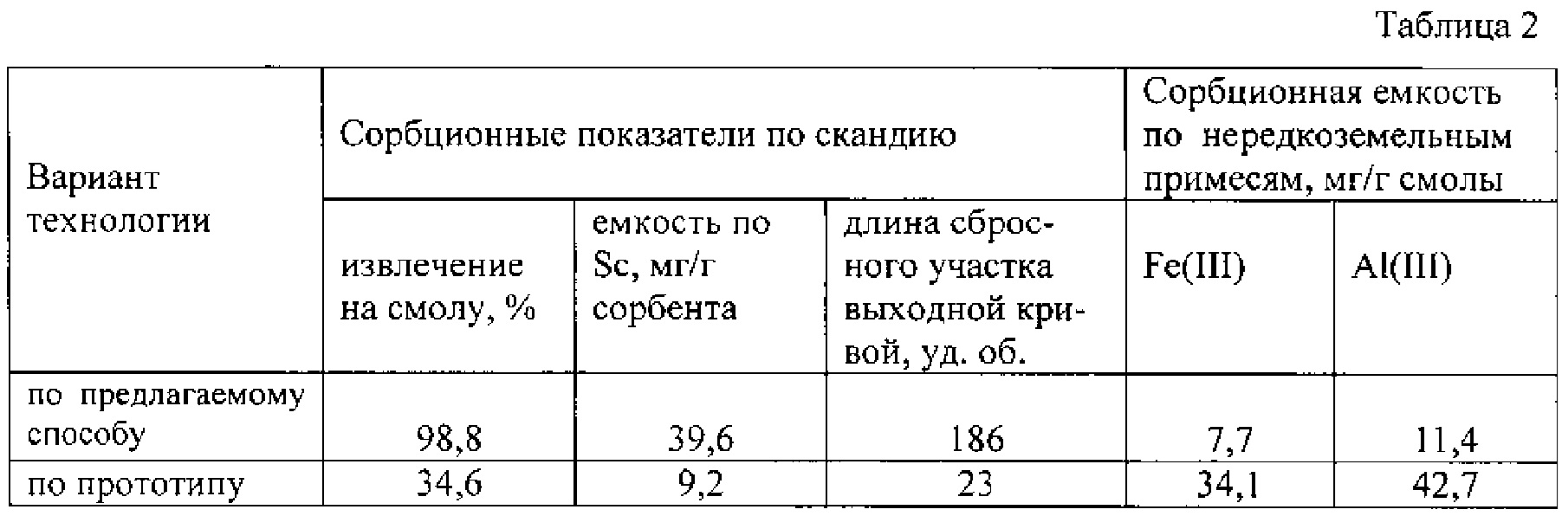

В таблице 2 приведены сравнительные сорбционные характеристики сорбентов по скандию и основным нередкоземельным примесям железа и алюминия прототипа (ТВЭКС-ДИ2ЭГФК) и предлагаемого способа (импрегнированный сорбент) при сорбции в динамике плотных слоев из продуктивного промышленного раствора, прошедшего стадию предварительной сорбции суммы РЗМ на сульфосмоле. Поток раствора через слои смол - 6 уд. об. в час. Температура 19°С. Отношение длины слоя к диаметру в каждой батарее колонн - 12.

Из данных таблицы 2 следует, что разница в извлечении скандия (средние данные при насыщении каждой колонны в батарее) на смолу из продуктивного раствора, прошедшего стадию очистки от суммы РЗМ на сульфосмоле, очень существенная: 98,8% по предлагаемому способу и 34,6% по прототипу. При этом сорбционные емкости по скандию также значительно разнятся, как и длины сбросных по скандию участков выходных кривых сорбции. Поведение примесей основных нередкоземельных металлов таково, что ТВЭКС-ДИ2ЭГФК в большей степени, чем предлагаемый импрегнированный сорбент, поглощает примеси.

Пример 3

Сравнительная характеристика чистоты продуктов после десорбции.

Сорбенты насыщались в статике в одних условиях - концентрация скандия в продуктивном растворе, отношение объемов раствора и сорбента, температура, скорость перемешивания. Методически процесс проводился следующим образом. Насыщенный скандием сорбент подвергался десорбции раствором фтористоводородной кислоты с концентрацией 2,5 моль/л. Процесс десорбции скандия проводился в динамике в дискретном режиме со скоростью 2-4 уд.об. в час, то есть сначала выводилась поровая жидкость, которая практически не содержала фтор-иона, с объемом 0,4-0,5 уд. об., затем товарная фракция, объем которой составлял 1,5-4,5 уд.об. раствора и в которой концентрировалось 75-90% скандия от количества, содержавшегося в смоле перед началом десорбционного процесса. «Хвостовая» фракция направлялась на приготовление десорбента. Товарная фракция направлялась на получение соединения скандия, в частности на получение фторида. Смола отмывалась от десорбирующего раствора и вновь использовалась для проведения сорбционного процесса с целью извлечения скандия.

В качестве объектов сравнения предлагаемого способа и прототипа были выбраны конечные растворы скандия, которые направляются на получение соединений скандия, например фторида скандия. Для этого проведены опыты на одних и тех же продуктивных растворах по прототипу и предлагаемому способу. Конечными растворами служили следующие. По прототипу - реэкстракт после реэкстракции ТВКСа, представляющего собой матрицу на основе стирола и дивинилбензола с фосфорорганическим соединением ди-2-этилгексиловым эфиром фосфорной кислоты (ДИ2ЭГФК), раствором фтористоводородной кислоты при комнатной температуре. По предлагаемому способу - элюат после десорбции скандия с импрегнированного сорбента (ИС), в качестве которого использовался пористый стиролдивинилбензольный носитель экстрагента ди-(2,4,4-триметилпентил)фосфиновой кислоты, раствором фтористоводородной кислоты по параметрам прототипа.

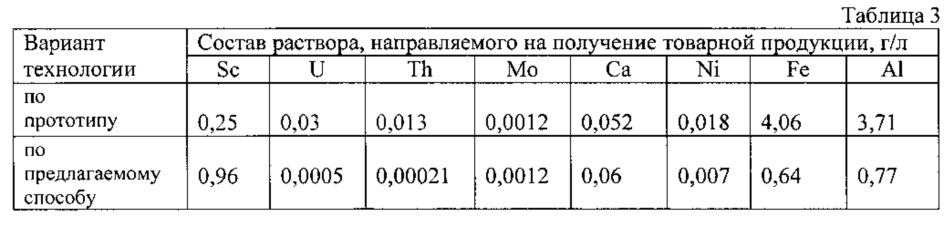

В таблице 3 приведены сравнительные данные химических составов реэкстракта по прототипу и элюата по предлагаемому способу, направляемых на получение товарного соединения скандия.

Как следует из данных таблицы 3, способ извлечения скандия из продуктивного раствора по предлагаемому способу обеспечивает более глубокую очистку конечного раствора скандия, направляемого на получение товарного соединения, в сравнении с прототипом.

Таким образом, предложенные решения повышают экономическую эффективность промышленной технологии переработки продуктивных растворов подземного скважинного выщелачивания урана за счет высокой селективности предложенного сорбента для извлечения скандия в диапазоне рН возвратного раствора, что позволяет существенно снизить расход реагентов, а также улучшают качество конечных продуктов скандия.