Результат интеллектуальной деятельности: Способ получения оксида скандия

Вид РИД

Изобретение

Изобретение относится к области металлургии редкоземельных металлов, а именно, к способам получения оксида скандия.

Из патента RU 2478725, опубл. 10.04.2013, известен способ получения оксида скандия включает растворение скандийсодержащего концентрата в серной кислоте, удаление кислотонерастворимого осадка, перевод скандия в осадок в присутствии соединения аммония. Затем ведут фильтрацию, промывку, сушку и прокаливание осадка с получением осадка оксида скандия. При этом после удаления кислотонерастворимого осадка концентрацию серной кислоты в фильтрате доводят до 540-600 г/дм3, в качестве соединения аммония используют хлорид аммония, введенный в раствор в количестве 26,7-53,5 г/дм3 при температуре 50-70°C с последующей выдержкой в течение 1-2 часов при перемешивании. Промывку полученного осадка осуществляют этиловым спиртом при объемном соотношении 1-10÷11.

В настоящее время известен способ получения оксида скандия из скандийсодержащих материалов, в частности из красных шламов - отходов получения глинозема из бокситов. Из растворов выщелачивания скандий предложено извлекать сорбцией ионитами с получением оксида скандия из элюатов десорбции, содержащего 80% скандия (Козырев А.Б., Нечаев А.В., Сибилев А.С., Климентенок Г.Н., Петракова О.В. Сорбционное извлечение скандия из низкоконцентрированного сырья - красного шлама // 2-я Российская конференция с международным участием «Новые подходы в химической технологии минерального сырья». 3-6 июня 2013 г. Санкт-Петербург, т. 1, стр. 145-146).

Наиболее близким является способ получения оксида скандия, раскрытый в патенте RU 2196184, опубл. 10.01.2003, включающий сорбцию скандия из исходного скандий содержащего раствора на ионитах: сначала на слабоосновном анионите, а затем на фосфорсодержащем катионите, промывку ионитов, десорбцию скандия с ионитов, нейтрализацию элюата, фильтрацию, промывку, сушку и прокаливание с получением оксида скандия.

Этот способ является наиболее близким к данному изобретению по технической сущности. Недостатком способа являются узкий диапазон кислотности, в котором рекомендована сорбция скандия, равный 150-500 г/л по серной кислоте, что обуславливает частичные потери скандия с раствором после сорбции сначала на слабоосновном анионите, а затем на фосфорсодержащем катионите (или амфолите). Неполная десорбция скандия со слабоосновного анионита раствором соляной кислоты. В случае, когда остаточное содержание скандия в ионите после обработки соляной кислотой в качестве десорбента повышенное, то при обороте смолы на повторную сорбцию увеличивается содержание скандия в сбросе, то есть снижается извлечение скандия с ионитов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в улучшении качества конечного продукта и повышении извлечения скандия.

Технический результат достигается тем, что в способе получения оксида скандия, включающем сорбцию скандия катионитом, промывку насыщенного катионита водным солевым раствором с выводом промывного раствора на извлечение скандия, снятие скандия с катионита кислым раствором с получением раствора, направляемого на получение конечной продукции оксида скандия путем осаждения гидроксида скандия и сопутствующих редкоземельных и нередкоземельных металлов нейтрализацией промывного раствора аммиаксодержащим реагентом, фильтрацией осадка, сушки и прокалки гидроксида скандия, в качестве водного солевого раствора используют смесь оборачиваемых реагентов соли церия(III) и азотной кислоты с последующим окислением смеси до церия(IV) методом электрохимического окисления, промывку ведут путем пропускания солевого раствора через слой катионита в колонне и заканчивают после перехода 60-90% скандия из катионита в промывной раствор, который направляют на получение конечной продукции через операцию ионитно-карбонатной очистки скандия от примесей редкоземельных и нередкоземельных металлов, после чего слой катионита в колонне обрабатывают концентрированным раствором азотной кислоты для дополнительного снятия скандия с катионита и полученный на выходе из колонны раствор азотной кислоты направляют на регенерацию с получением оборотного раствора кислоты и смешанного раствора скандия и церия, который присоединяют к промывному раствору.

Кроме того, пропускание водного солевого раствора через слой насыщенного скандием катионита осуществляют со скоростью 3-30 удельных объемов в час при температуре 20-50°С, концентрацию церия(IV) и азотной кислоты в промывной воде поддерживают на таком уровне, чтобы обеспечить стабильное «сбросное» содержание церия(IV) в растворе на выходе из колонны, а в качестве катионита используют сильнокислотный катеонит гелевой или пористой структуры. Причем ионитно-карбонатную очистку осуществляют путем пропускания промывного раствора через слой сильноосновного анионита с поддержанием рН 1,5-4,5 в растворе, полученном после обработки осадка гидроксидов серной кислотой, после чего скандий из анионита переводят в раствор карбоната натрия или аммония при рН 10,1-10,8, который направляют на получение конечного продукта, а анионит промывают раствором, содержащим 5-10% серной кислоты. При этом обработку катионита концентрированным раствором азотной кислоты проводят до достижения остаточного содержания скандия в катионите, возвращаемом в цикл сорбции, в пределах 0,0005-0,004%, содержание кислоты в растворе, направляемом на обработку, поддерживают в пределах 5,5-9,5-н. HNO3, а регенерацию кислоты проводят методом вакуумной дистилляции с получением 40-50%-ной оборотной азотной кислоты и смешанного скандиево-цериевого раствора, направляемого на получение оборотного церия.

Сущность способа заключается в следующем. Исходный кислый раствор, например полученный после азотнокислого выщелачивания скандийсодержащего сырья, в котором наряду со скандием присутствуют такие примеси, как натрий, калий, щелочноземельные металлы, цинк, мышьяк, фосфор, железо, алюминий, кремний, РЗЭ и другие, с остаточной кислотностью в диапазоне от 5 до 40 г/л по азотной кислоте, направляют на сорбцию скандия в колонны с неподвижным слоем катионита. В качестве катионита используются сильнокислотные смолы, в частности, сульфокатиониты гелевой или макропористой структуры, для которых степень диссоциации сульфогрупп практически не зависит от концентрации иона водорода в растворе, в связи с чем подобные смолы способны извлекать металлы, особенно многовалентные, в широком диапазоне рН. После насыщения катионита скандием в одной из колонн ее выводят из цикла сорбции для осуществления промывки слоя смолы. Промывку осуществляют заранее приготовленным водным солевым раствором, содержащим церий(III) и азотную кислоту, который перед подачей в колонну с катеонитом подвергают окислению, в результате чего церий(III) переходит в церий четырехвалентный. Процесс окисления церия до четырехвалентного осуществляют известным электрохимическим методом, который является одним из немногих известных методов, который обеспечивает практически полное окисление Се(III) до четырехвалентного Ce(IV) с использованием платинированного титана в качестве катода. Оба эти компонента промывного раствора, а именно церий(IV) и азотная кислота, являются регенерируемыми, то есть они являются оборотными для приготовления очередной порции водного солевого раствора. В процессе промывки катионита указанным солевым раствором, которая проводится в динамическом варианте, катион церия(IV) вытесняет сорбированный катион скандия(III) в промывной раствор, при этом церий(IV) фиксируется на функциональных группах сульфокатионита. При проведении подобной операции важно подобрать концентрации церия(IV) и азотной кислоты в водном солевом растворе в таких диапазонах, которые бы обеспечили в выходящем промывном растворе количественное вытеснение скандия, но при поддержании в этом растворе так называемой «сбросной» концентрации церия(IV). Под «сбросной» концентрацией понимается содержание церия на уровне 0,0005-0,05 г/л. Иными словами, содержание церия на «сбросном» участке выходной кривой поглощения церия сульфокатионитом должно быть минимальным, но при этом содержание скандия на этом участке должно быть максимальным, что и обеспечит максимальное разделение этих двух металлов. Процесс пропускания солевого раствора азотнокислого церия(IV) заканчивают тогда, когда в промывном растворе на выходе из колонны повышается концентрация церия, то есть наступает так называемый «проскок» церия. Этот проскок церия наступает примерно тогда, когда 60-90% скандия перешли в промывной раствор из фазы насыщенного катионита, поэтому процесс подачи в колонну солевого раствора прекращают. Промывной раствор, содержащий скандий и примесь церия, а также примеси, которые наряду со скандием были вытеснены из фазы катионита при промывке, - это щелочные и щелочноземельные металлы, большая часть железа(III) и частично алюминий, РЗЭ и другие катионы, направляется на очистку скандия от этих примесей. Способ очистки от сопутствующих примесей, главным образом катионов, основан на том, что скандий образует в слабокислых сульфатных растворах достаточно устойчивые анионные сульфатные комплексы, которые можно сорбировать на анионитах, что обеспечивает очистку от сопутствующих катионов-примесей. Для осуществления такой очистки умеренно кислый промывной раствор подщелачивают аммиачной водой до нейтральной среды, при этом скандий выделяется из раствора в виде гидроксида, загрязненного другими примесями, в частности церием, РЗЭ, железом, алюминием и т.п. После фильтрации осадка маточный раствор с примесями щелочных и щелочноземельных металлов сбрасывается в отвал после известкования, а осадок гидроксидов после водной промывки растворяют в сернокислом растворе с поддержанием избыточной кислотности по серной кислоте на уровне 10-15 г/л. В этих условиях скандий практически полностью переходит в сернокислый раствор, который, так же как и анионит, должен быть подготовлен к последующей сорбции скандия. Если необходимо, то раствор подвергают контрольной фильтрации для удаления механической взвеси, а значение рН должно находиться в пределах рН 1.5-4,5 (предпочтительно рН 3-4), для чего в раствор вводят аммиачную воду для корректировки этого диапазона рН. Подготовка анионита, который поставляется в гидроксильной форме, заключается в том, что его заряжают в сульфатную форму путем пропускания через слой анионита 5%-ного раствора сульфата аммония. Подобная подготовка обеспечивает стабилизацию значений рН раствора на выходе из колонны сорбции на указанном выше уровне. В качестве сорбента используется сильноосновный анионит с содержанием «сшивающего» агента дивинилбензола на уровне 8-10%, то есть используется обычно сшитый анионит гелевой или макропористой структуры. Процесс сорбции проводят в батарее из последовательно соединенных колонн, работающих точно по тому же принципу, по которому работают колонны с сульфокатионитом, то есть по мере насыщения одной из колонн ее выводят из цикла сорбции для проведения других последовательных операций со смолой. В процессе сорбции анионы скандия поглощаются анионитом, а примеси катионов, в частности РЗЭ, в том числе церий(IV), железо, алюминий, щелочные и щелочноземельные металлы, проходят в фильтрат сорбции, который направляют на осаждение гидроксида церия(IV) и далее на сброс после известкования. Из примесей только железо(III) частично сорбируется вместе со скандием, поскольку оно образует в водных растворах анионные сульфатные комплексы. Отделение скандия от железа осуществляют на стадии десорбции. Скандий с насыщенного анионита снимается раствором карбоната натрия или аммония, полученный раствор направляют на получение конечной продукции, а ионит обрабатывают 5-10%-ным раствором серной кислоты для зарядки ионита и для одновременной очистки фазы анионита от примесей, особенно от примеси железа(III). Раствор после зарядки направляют на известкование и далее в хвостохранилище. Раствор карбоната скандия направляют на получение конечной продукции - оксида скандия при помощи известных приемов осаждения гидроксида скандия с последующей фильтрацией для отделения осадка, который подвергают сушке и прокалке. Операция осаждения гидроксида церия(IV) из фильтрата сорбции скандия на анионите преследует две цели. Первая - прерывание сульфатного цикла. Иными словами операция предназначена для того, чтобы выделить из сульфатного раствора гидроксид церия(IV) и избежать тем самым попадания сульфат-иона в азотнокислые растворы при возврате церия в процесс, а именно в процесс приготовления солевого раствора. Вторая цель, которая должна быть достигнута в процессе осаждения гидроксида церия(IV) - это вывод из системы примесей, главным образом алюминия. Подобная очистка основана на различии рН осаждения гидроксидов церия(IV) и алюминия. Гидроксид церия(IV) осаждается количественно при рН 0,7-1,0. В этих условиях алюминий существует в растворе в форме сульфата алюминия, и этот раствор далее направляется на известкование и на сброс.

После окончания подачи водного солевого раствора, содержащего церий(IV) в азотной кислоте, через колонну с сульфокатионитом, последний обрабатывают концентрированным раствором азотной кислоты, содержащим в среднем 7-н. HNO3. Подобная операция предназначена для того, чтобы не только обеспечить снятие с катионита всего церия(IV) и оставшегося количества скандия, но и добиться низкого остаточного содержания скандия и церия в сульфокатионите, который является возвратным для проведения очередных сорбционных циклов. Очевидно, что это относится как к скандию, так и к церию: увеличение остаточной емкости смолы по одному из указанных металлов приведет к деформации сорбционной кривой для скандия, а значит, к нарушению сорбционного процесса в плане извлечения скандия из исходного раствора на катионит. Раствор после обработки катионита концентрированной азотной кислотой, содержащий скандий, церий и часть примесей, не вытесненных с катионита на операции солевой промывки, направляется на регенерацию азотной кислоты, которая предназначена для возврата азотной кислоты и отделения ее от катионов церия и скандия. Процесс регенерации представляет собой отгонку азотной кислоты под вакуумом, в результате чего образуется азотная кислота, свободная от примесей и содержащая 45-55% HNO3, и кубовый остаток, в котором концентрируются катионы церия, скандия и некоторых сопутствующих металлов. Эту кислоту используют для приготовления солевого раствора для промывки катионита и для приготовления концентрированного раствора азотной кислоты, который используется для обработки сульфокатионита с целью получения снятия церия и скандия и получения низких значений остаточного содержания этих элементов в смоле, возвращаемой в цикл сорбции скандия. Содержание азотной кислоты в кубовом остатке составляет 50-80 г/л, поэтому этот раствор направляют на осаждение гидроксидов РЗЭ, присоединяя к промывному раствору, полученному от промывки катионита после сорбции скандия солевым водным раствором.

Сущность способа иллюстрируется следующим примером.

Исходный раствор для сорбции был получен путем выщелачивания чернового концентрата скандия азотной кислотой с последующей фильтрацией и промывкой осадка. Состав раствора, г/л: 1,3 скандия; 0,3 железа(III); 0,005 железа(II); 0,27 алюминия; 0,78 кальция; 1,86 натрия; 0,005 фосфора; 0,002 мышьяка; 0,31 кремнекислоты. Значение рН 0,73. Содержание твердых взвесей - 0,01 г/л. Раствор направляли на сорбцию в колонны с неподвижным слоем сульфокатионита, поставляемого в товарной водородной форме. Во избежание фронтального перемешивания катионита слой смолы в каждой колонне зажимался сверху специальным устройством. Раствор в колонну подавали в направлении сверху вниз со скоростью 6-10 объемов раствора по отношению к объему катионита в час (сокращенно 6-10 об./об. ионита в час; в тексте будет использоваться также - 6-10 удельных объемов в час). В процессе непрерывного пропускания раствора через слой катионита на выходе из колонн анализировали содержание скандия и основных примесей. Анионы-примеси, такие как мышьяк, фосфор, кремнекислота, хлор-, фтор-ионы и т.п., сорбировались на сильнокислотном катионите в незначительных количествах, а поглощение катионов-примесей, таких как щелочные и щелочноземельные металлы, железо, алюминий, РЗЭ, тяжелые цветные металлы, обусловлено механизмом взаимодействия с функциональными группами сульфосмолы. Катионит в колонне считался насыщенным по скандию, если концентрация его в растворе на входе и выходе из колонны становилась примерно равной. После насыщения колонну с катионитом выводили из цикла сорбции для проведения последовательных операций промывки слоя смолы и обработки концентрированным раствором азотной кислоты. Содержание скандия в насыщенном катионите составляло 58 кг/т катионита в пересчете на воздушно-сухое состояние или 29 кг/м3 влажного ионита. Помимо поглощенного скандия катионит содержал, г/л: 2,5 железа; 0,19 алюминия; 0,087 кальция; 0,005 магния; 0,096 натрия. Коэффициенты распределения (отношение концентраций в ионите и равновесном растворе) составили: 2500 для скандия; 62,5 для железа(III); 9,5 для алюминия; 0,17 для кальция и 0,15 для натрия, что подтверждает несравненно более высокое сродство сульфокатионита к катионам скандия в сравнении с основными примесями.

Насыщенный катионит подвергали промывке водным солевым раствором, приготовленным путем расчетного дозирования церия(III) и азотной кислоты в смеси, содержащей церий(III) и азотную кислоту. Перед подачей на промывку насыщенного скандием катионита церий(III) окисляли до четырехвалентного состояния Ce(IV) путем пропускания смеси через электрохимическую ячейку, состоящую из двух анодов из платинированного титана и титанового катода в диафрагменном «мешке». Этот метод обеспечивает практически 100% степень окисления церия при анодной плотности тока 0,05 А/см2. Промывку катионита осуществляли путем пропускания церий(IV)содержащего азотнокислого солевого раствора через слой насыщенного скандием катионита со скоростью 3-30 удельных объемов раствора в час при температуре 20-50°С. Концентрацию церия(IV) и азотной кислоты в водном солевом растворе поддерживают на уровне 1,5-5,0 г/л по церию(IV) и 35-80 г/л по азотной кислоте. В процессе пропускания водного солевого раствора через слой сульфокатионита, содержащего скандий и примеси, скандий вытесняется из фазы смолы в фазу промывного раствора; с ним вытесняются и примеси в разной степени, которая зависит от физико-химических свойств вытесняемых компонентов. Поддержание этих режимов позволяет получать в промывном растворе (то есть в растворе на выходе из колонны) концентрацию церия(IV) на уровне «сбросного» содержания, равного в среднем 0,005 г/л, и перевести в промывной раствор 60-90% скандия от количества, содержащегося в катионите до начала промывки. Снижение концентрации церия(IV) в водном солевом растворе ниже 1,5 г/л приводит к растягиванию процесса вытеснения скандия с катионита, то есть к увеличению потребного объема раствора, необходимого для вытеснения 60% скандия. Повышение концентрации церия(IV) в водном солевом растворе выше 5 г/л приводит к увеличению содержания церия(IV) в промывном растворе на выходе из колонны промывки, то есть к загрязнению скандиевого раствора церием за счет быстрого насыщения катионита ионами церия(IV). Кроме того, осуществление процесса промывки солевым раствором со скоростью ниже 3 удельных объемов в час снижает общую продолжительность процесса, а при скорости выше 30 удельных объемов кривая вытеснения растягивается, при этом снижается общее количество скандия, вытесненное солевым раствором, и уменьшается «сбросной» участок выходной кривой поглощения церия(IV), иными словами, происходит загрязнение промывного раствора на выходе из колонны церием. Температурный диапазон также важен, поскольку при осуществлении промывки ниже 20°С кривая Гаусса для скандия растягивается по оси абсцисс, а при температуре выше 50°С в колонне образуются пузыри, нарушающие проведение технологического процесса за счет образования в слое смолы пустот. В данном примере состав солевого раствора для промывки насыщенного скандием катионита составлял, г/л: 2,1 церия(IV) и 60 азотной кислоты.

В раствор, полученный после водной солевой промывки насыщенного скандием катионита, перешло 72% скандия от количества его в ионите и 0,2% церия(IV), а также 76% железа, 16,6% алюминия, 92% натрия, 88% кальция. Остальные количества указанных компонентов остались в катионите. Средний состав раствора, полученного на выходе из колонны промывки, г/л: 0,52 скандия; 0,094 железа; 0,12 алюминия; 0,0011 церия(IV); 56,3 избытка азотной кислоты. Этот состав раствора был получен при пропускании 6,8 удельных объемов солевого раствора при температуре 36°С и скорости прохождения раствора через слой ионита, равной в среднем 8 уд. об. в час.

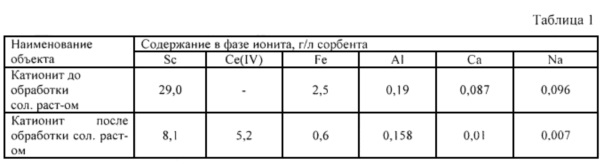

В табл. 1 приведены данные химического анализа сульфокатионита по скандию и основным примесям в результате промывки катионита водным солевым раствором, содержащим церий(IV) в азотной кислоте, а именно 2,1 г/л церия(IV) и 60 г/л азотной кислоты, до и после промывки. Церий переводился в четырехвалентное состояние путем электрохимического окисления азотнокислого церия(III) в ячейке с платинированным титаном в качестве анода.

Результаты химического анализа сильнокислотного пористого сульфокатионита по скандию и основным примесям в результате промывки катионита солевым раствором, приготовленным путем введения в умеренно кислый раствор церия(III) и окислением полученного солевого раствора (состав раствора для промывки, г/л: 2,1 церия(IV); 60 азотной кислоты. Скорость пропускания раствора через слой катионита составляла 3-5 удельных объемов в час, температура 32°С.

Из данных табл. 1 следует, что проведение процесса промывки насыщенного скандием сульфокатионита азотнокислым раствором церия(IV) повышает качество катионита по содержанию примесей нередкоземельных металлов. Ионит после промывки содержит церий, который сорбировался в результате пропускания промывного раствора через слой катионита и который при этом осуществил вытеснение большей части скандия и сопутствующих примесей.

Ионит после промывки подвергали обработке 7-н. раствором азотной кислоты и после пропускания 6 удельных объемов кислого раствора анализировали остаточное содержание компонентов в катионите, возвращаемом в следующий цикл сорбции. Состав катионита до обработки кислым раствором, г/л сорбента: 2,7 скандия; 0,3 железа; 5,4 алюминия; 18,6 церия(IV). Состав катионита после обработки, г/л сорбента: 0,002 скандия; 0,0005 железа; 0,0008 алюминия; 0,0003 церия(IV). Этот ионит является оборотным для проведения операции сорбции скандия из исходного раствора, и, поэтому остаточное содержание скандия должно находиться в пределах 0,0005-0,004%. Увеличение содержания скандия в оборотном катионите выше 0,004% приведет к нарушению процесса сорбции, а именно: на начальном участке равновесной кривой распределения может образоваться так называемый S-образный участок изотермы сорбции, в результате чего содержание скандия в «сбросе» сорбции повысится, а это приведет к снижению прямого извлечения скандия на операции сорбции из исходного раствора на сульфокатионит. Достижение остаточного содержания скандия в сульфокатионите меньше 0,0005% приводит к увеличению расхода реагентов, в частности удельного расхода азотной кислоты, снижению производительности процесса.

Раствор после кислотной обработки содержал, г/л: 0,45 скандия; 0,05 железа: 0,93 алюминия и 2,88 церия(IV), 7-н. азотной кислоты. Этот раствор направляли на регенерацию азотной кислоты, которую проводили методом вакуумной отгонки азотной кислоты с получением дистиллята, в котором содержание азотной кислоты составляло 46,2-47,4%, и кубового остатка, в котором концентрировались скандий и примеси. Кислоту возвращали на приготовление двух растворов: водного солевого раствора для промывки насыщенного скандием сульфокатионита и 7-н. раствора азотной кислоты для обработки катионита с целью до извлечения скандия и возврата в процесс церия. Состав кубового остатка, г/л: 0,612 скандия; 0,068 железа(III); 1,26 алюминия; 3,9 церия(IV), 70 азотной кислоты. Этот раствор кубового остатка направляли на извлечение скандия и отделение церия(IV) с возвратом последнего на операцию приготовления солевого раствора, и для этого его присоединяли к промывному раствору, полученному после промывки насыщенного скандием катионита солевым раствором. Отношение объемов промывного раствора и кубового остатка составило 2,57. Состав объединенного раствора, направляемого на осаждение основной соли церия(IV), г/л: 0,54 скандия; 0,086 железа(III); 0,42 алюминия; 1,09 церия и 60,0 азотной кислоты. Процесс проводили путем подачи в объединенный раствор аммиачной воды до рН 0,8, в результате чего в осадок выделяется гидроксид церия(IV), который отделили фильтрацией. Этот осадок является возвратным на операцию приготовления солевого раствора. Маточник после осаждения основной соли церия(IV) и фильтрации подвергается следующей стадии - осаждению гидроксидов скандия и примесей железа и алюминия, которое проводится путем нейтрализации маточника аммиачной водой до рН 6-7,5. В осадок выпадает смесь гидроксидов скандия и примесей железа и алюминия, которую отфильтровывали, фильтрат направляли на сброс, а осадок - на ионитно-карбонатную очистку скандия от примесей редкоземельных и нередкоземельных металлов. Эта очистка включает следующие операции: сернокислотное растворение смеси гидроксидов скандия и примесей, избирательную сорбцию скандия на сильноосновном анионите. карбонатную десорбцию скандия с насыщенного анионита и сернокислую промывку анионита с последующим возвратом анионита в процесс сорбции скандия. Операцию сернокислотного растворения смеси гидроксидов осуществляли при перемешивании путем нагрева 10%-ного раствора серной кислоты до температуры 40°С и подачи осадка гидроксидов в нагретый водный раствор. Процесс проводили при температуре 85°C с поддержанием заданного значения температуры по контактному термометру. Осадок практически полностью растворяется в течение 60 минут, после чего в раствор дозированно вводили аммиачную воду для достижения слабокислой среды, необходимой для проведения ионитно-карбонатной очистки скандия от примесей. Поддержание рН слабокислой среды в диапазоне рН 1,5-4,5 является необходимым условием для проведения следующей очистной операции с анионообменной смолой - сорбции скандия. Снижение рН меньше 1,5 приводит к потере сорбционной емкости по скандию, что существенно увеличивает объем единовременной загрузки анионита в колонны сорбции, а при рН<1 емкость анионита по скандию минимальна. Повышение рН равновесного раствора выше рН 4,5 может привести к образованию в слое анионита локальных зон, в которых скандий выделяется в осадок гидроксида, что приведет к забиванию слоя ионита, заиливанию и нарушению режима динамики сорбции. Состав продукционного раствора, который направляли на сорбцию скандия на сильноосновном анионите, г/л: 1,85 скандия; 0,28 железа; 1,4 алюминия; рН 3,4. В качестве анионита использовали предварительно заряженный в сульфатную форму сильноосновный анионит макропористой структуры, а слой смолы в ионообменной колонке перед подачей в него продукционного раствора, содержащего скандий, обрабатывали буферным раствором - 5% сульфата аммония. Это необходимо для создания стабильного диапазона рН на операции сорбции скандия, которую проводили в колонне с неподвижным слоем ионита. В процессе сорбции скандия примесь алюминия не сорбировалась и полностью обнаруживалась в растворе на выходе из колонны, а скандий и железо поглощались анионитом при рН 2,5-4,2. Фильтрат направляли на сброс, а насыщенный скандием сильноосновный анионит подвергали десорбции скандия 10%-ным раствором углекислого натрия. Элюат скандия содержал, г/л: 3,8 скандия. 0,0005 железа, рН 10,34. Сорбционная емкость сильноосновного анионита по скандию составила 29,2 мг/г смолы в воздушно-сухом виде или 13,3 г/л сорбента. Емкость по железу определяли по элюату кислой обработки. Анионит после карбонатной десорбции обрабатывали 10%-ным раствором серной кислоты для зарядки в сульфатную форму и для удаления из анионита сорбированного железа. Сорбционная емкость анионита по железу(III) составила 1,72 мг/г сорбента в пересчете на воздушно-сухое состояние. Раствор после обработки известковали и направляли в отвал, а сильноосновный анионит в сульфатной форме использовали в последующих циклах сорбции скандия. Остаточное содержание в анионите после промывки сернокислым раствором, %: 0,00011 скандия; 0,005 железа.

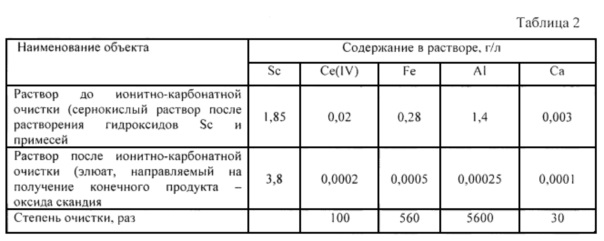

В табл. 2 приведены данные химического анализа скандиевого раствора до и после применения ионитно-карбонатной очистки.

Результаты химического анализа раствора скандия по основным примесям в результате применения метода ионитно-карбонатной очистки. Раствор до очистки - сернокислый раствор после растворения гидроксидов. Раствор после очистки - это элюат после карбонатной десорбции скандия с сильноосновного анионита.

(Динамический вариант очистки: скорость пропускания раствора на сорбции - 2-8 удельных объема в час, значение рН 1,5-4,5. Скорость на десорбции карбонатным раствором - 2-7 уд. об. в час. Температура - от комн. до 36°С).

Как следует из табл. 2, ионитно-карбонатная очистка, включающая сорбцию и карбонатную десорбцию скандия с применением анионитов позволяет осуществить глубокую очистку элюатов от примесей нередкоземельных металлов и церия и обеспечить получение высокочистого конечного продукта.

Из элюата осаждали гидроксид скандия, который после фильтрации подвергали сушке и прокалке для получения конечного продукта - оксида скандия. Состав конечного продукта, %: 65,1 скандия; 0,00004 железа; 0,00002 алюминия; 0,00012 церия.

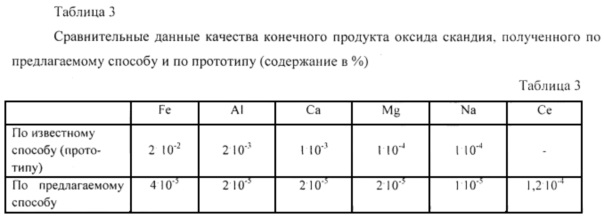

В табл. 3 приведены сравнительные данные чистоты конечного продукта по основным примесям нередкоземельных металлов по предлагаемому способу и по прототипу.

Таким образом, использование данного изобретения позволит улучшить качество конечного продукта оксида скандия за счет снижения содержания основных примесей нередкоземельных металлов.