Результат интеллектуальной деятельности: КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ ПОВЫШЕННОЙ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ И ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно к коррозионно-стойким сталям, и может быть использовано для производства бесшовных горячекатаных насосно-компрессорных и обсадных труб повышенной эксплуатационной надежности, работающих в условиях высокой концентрации диоксида углерода и сероводорода в составе перекачиваемой углеводородной среды на месторождениях, расположенных в арктических районах.

В соответствии со стандартом Американского нефтяного института ANSI/APISpec 5CT/ISO 11960 для углеводородных сред, содержащих диоксид углерода (CO2), применяют обсадные и насосно-компрессорные трубы группы прочности L80 13Cr из стали, содержащей, мас. % : углерод 0,15-0,22; марганец 0,25-1,00; хром 12,0-14,0; никель не более 0,50; медь не более 0,25; серу не более 0,010; фосфор не более 0,020; кремний не более 1,00. Недостатками данного состава стали являются низкая стойкость к сульфидному растрескиванию под напряжением (далее - СРН) в средах, содержащих сероводород, и хладостойкость изготовленных из нее труб (особенно при повышении класса прочности).

В патенте РФ №2243284, C22C 38/42, опубл. 27.12.2004 заявлен состав экономно легированной стали, содержащей, мас. %: углерод 0,07-0,30; марганец 0,35-1,50; кремний 0,15-0,70; хром 0,05-1,00; никель 0,05-0,50; медь 0,05-0,50; алюминий 0,01-0,05; серу не более 0,010; фосфор не более 0,020; кальций 0,0008-0,0020; железо и неизбежные примеси, в том числе кислород - остальное, для изготовления бесшовных коррозионно-стойких труб. Сталь с указанным химическим составом обладает повышенной стойкостью к СРН, но не обеспечивает требуемую коррозионную стойкость к углекислотной коррозии и хладостойкость.

Известна коррозионно-стойкая сталь для насосно-компрессорных и обсадных труб (патент РФ №2371508, С22С 38/26, F16L 9/02, опубл. 27.10.2009) со следующим содержанием компонентов, мас. %: углерод не более 0,16; кремний 0,30-0,50; марганец 0,50-0,70; хром 3,00-6,00; молибден 0,40-1,00; ванадий 0,04-0,10; ниобий 0,04-0,10; алюминий 0,020-0,050; РЗМ 0,005-0,015; железо и неизбежные примеси - остальное. Насосно-компрессорные трубы, изготовленные из этой стали, после термической обработки имеют механические свойства группы прочности Е по ГОСТ 633-80 и ТУ 14-161-195-2001 (предел текучести должен составлять от 552 до 758 МПа), обладают высокой стойкостью к СРН и хладостойкостью (KCV-60°С не менее 100 Дж/см2). При этом металл труб имеет недостаточную коррозионную стойкость в среде, содержащей диоксид углерода - скорость равномерной коррозии составляет 0,34 мм/год (согласно ГОСТ 9.502, сталь с данной скоростью коррозии имеет пониженную коррозионную стойкость).

Наиболее близкой к предлагаемой стали является коррозионно-стойкая сталь для бесшовных горячекатаных труб нефтяного сортамента, в том числе насосно-компрессорных и обсадных (US №20080286504 A1, С22С 38/18, опубл. 20.11.2008), выбранная в качестве прототипа, содержащая следующие компоненты, мас. %: углерод 0,03-0,3; кремний 0,01-0,8; марганец 0,3-2,5; хром 1,0 или менее; молибден 0,5 или менее; ванадий 0,3 или менее; алюминий 0,001-0,1; никель 1,0 или менее; медь 1,0 или менее; сера 0,01 или менее; фосфор 0,03 или менее; азот 0,01 или менее; железо - остальное.

Трубы нефтегазового сортамента из указанной стали имеют недостаточную коррозионную стойкость в среде, содержащей диоксид углерода, а также обладают недостаточной прочностью - предел текучести менее 552 МПа.

Техническая задача, решаемая изобретением, заключается в повышении эксплуатационной надежности труб за счет снижения скорости коррозии металла в средах, содержащих диоксид углерода, при сохранении стойкости к сульфидной коррозии и повышении технологических свойств бесшовных горячекатаных насосно-компрессорных и обсадных труб.

Поставленная задача решается за счет того, что коррозионно-стойкая сталь для бесшовных горячекатаных насосно-компрессорных и обсадных труб, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, никель, медь, серу, фосфор и железо, согласно изобретению содержит компоненты при следующем соотношении, мас. %:

|

при этом коэффициент эксплуатационной надежности стали R, определяемый по выражению R=0,8×[Cr]+3,5×[Mo]+2,5×[Cu], составляет 2,0÷5,5, где [Cr], [Мо] и [Cu] - содержание в стали хрома, молибдена и меди соответственно, мас. %.

Кроме того, для содержания серы и меди выполняется условие [S]=0,01-0,01×[Cu], где [S] и [Cu] - содержание в стали серы и меди соответственно, мас. %.

Поставленная задача решается также за счет того, что бесшовную горячекатаную трубу, выполненную в виде насосно-компрессорной или обсадной трубы, изготавливают из указанной коррозионно-стойкой стали.

Предлагаемый состав и содержание элементов в стали определяются следующими факторами.

Содержание углерода в предлагаемых пределах обеспечивает требуемый уровень прочностных свойств труб после проведения термической обработки, включающей закалку или нормализацию с последующим отпуском. Содержание углерода менее заявленной концентрации 0,14 мас. % приводит к снижению прочностных свойств ниже допустимого уровня, а содержание выше 0,23 мас. % - к снижению коррозионной стойкости и стойкости к СРН, вызванному увеличением прочностных свойств и объемной доли карбидной фазы в микроструктуре стали.

Кремний и алюминий в указанных пределах обеспечивают требуемую степень раскисления стали. При меньшем их содержании не обеспечивается полное раскисление стали, повышается концентрация кислорода в стали, что приводит к увеличению количества неметаллических включений оксидного типа и, как указано в научно-технической литературе, к снижению стойкости к СРН. При содержании кремния и алюминия в количестве больше верхнего предела каждого элемента образуются неметаллические включения силикатного типа, а также крупные нитриды и карбонитриды алюминия, отрицательно влияющие на коррозионную стойкость стали.

Содержание молибдена в указанных пределах обеспечивает высокую хладостойкость и низкую склонность к обратимой отпускной хрупкости, позволяет повысить стойкость к СРН. Кроме того, молибден придает стали склонность к пассивации, причем как в восстановительных, так и в окислительных средах. Это позволяет использовать легированные молибденом стали для производства труб, эксплуатируемых в средах, одновременно содержащих сероводород и диоксид углерода. Содержание молибдена выше заявленной концентрации 0,50 мас. % затрудняет разупрочнение стали при отпуске, что может стать причиной снижения хладостойкости труб и стойкости к СРН. Кроме того, известно, что повышение содержания молибдена значительно увеличивает стоимость труб, что уменьшает их конкурентоспособность. При содержании молибдена в стали ниже 0,15 мас. % его влияние становится малоэффективным, что приводит к снижению коррозионной стойкости и стойкости к СРН.

Содержание ванадия в указанных пределах позволяет повышать одновременно ударную вязкость и предел текучести стали за счет уменьшения размера зерна при образовании дисперсных карбонитридных фаз. Повышение содержания ванадия выше заявленной концентрации 0,06 мас. % может приводить к заметному дисперсионному упрочнению и зернограничным выделениям, вызывающим снижение ударной вязкости и повышение склонности металла труб к хрупкому разрушению и СРН. При недостаточном содержании ванадия в стали - ниже 0,04 мас. % его влияние становится малоэффективным, что приводит к снижению прочностных свойств и ударной вязкости.

Марганец содержится в стали в количестве 0,40-0,70 мас. %., обычно применяемом для конструкционных сталей.

Содержание никеля в указанных пределах обеспечивает высокую ударную вязкость при отрицательных температурах за счет благотворного влияния на характеристики кристаллической решетки стали и, как следствие, увеличивает стойкость к СРН, также никель снижает отрицательное влияние меди на красноломкость. Содержание никеля менее 0,10 мас. % не оказывает положительного влияния на ударную вязкость стали, а при содержании никеля выше 0,70 мас. % не происходит дальнейшего увеличения механических и коррозионных свойств.

Содержание хрома в указанных пределах обеспечивает высокую коррозионную стойкость стали в средах, содержащих диоксид углерода, поскольку он способствует самопассивации поверхности за счет образования окисной защитной пленки, обогащенной хромом. Положительный эффект от предлагаемого содержания хрома проявляется при ограничении содержания углерода, поскольку за счет этого удается обеспечить присутствие большей части хрома в твердом растворе, а не в карбидных фазах. Содержание хрома ниже 1,0 мас. % приводит к снижению стойкости к углекислотной коррозии, а выше 5,10 мас. % - к снижению стойкости к СРН и хладостойкости.

Содержание меди в указанном количестве приводит к снижению абсорбции водорода на поверхности и препятствует его проникновению в сталь, за счет чего увеличивается ее стойкость к СРН. Кроме того, в совокупности с добавками хрома и молибдена, медь повышает стойкость к углекислотной коррозии. Содержание в стали меди менее 0,15 мас. % не оказывает положительного влияния на коррозионную стойкость и стойкость к СРН, а при содержании меди более 0,50 мас. % ее положительное влияние на указанные характеристики не увеличивается.

Предлагаемое содержание хрома, молибдена и меди в стали регламентируется коэффициентом эксплуатационной надежности R. Экспериментально установлено, что значение коэффициента R, который определяют по формуле R=0,8×[Cr]+3,5×[Mo]+2,5×[Cu], должно составлять от 2,0 до 5,5 для обеспечения повышенной эксплуатационной надежности труб. При значении коэффициента R меньше 2,0 не обеспечивается требуемая коррозионная стойкость стали в средах, содержащих одновременно диоксид углерода и сероводород, а при значении R более 5,5 не происходит повышения коррозионной стойкости, но при этом снижаются технологические свойства стали при изготовлении труб.

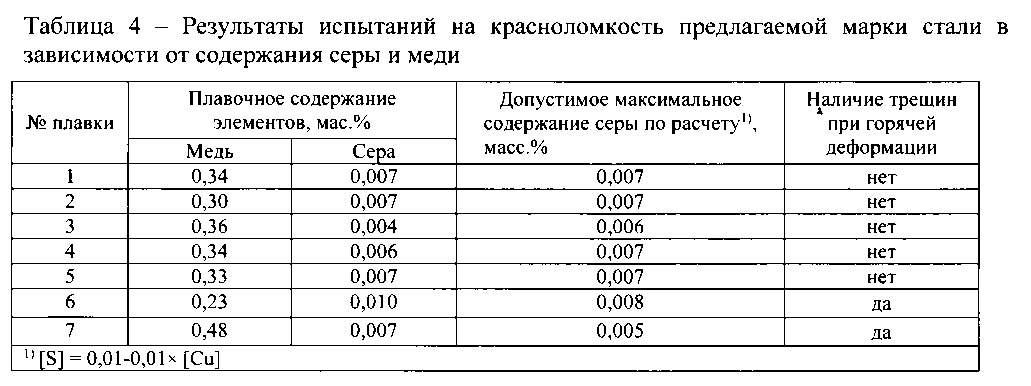

Известно, что повышенное содержание меди (свыше 0,30 мас. %) приводит к ухудшению технологических свойств стали, а именно к проявлению красноломкости. При горячем деформировании стали, содержащей медь, может происходить накопление атомов меди под слоем окислов при образовании окалины. Под влиянием растягивающих напряжений, возникающих при горячей деформации, атомы меди внедряются в сталь по границам зерен и тем самым вызывают образование поверхностных трещин. Для устранения красноломкости сталей, содержащих медь, ограничивают содержание серы, поскольку сера является одним из основных элементов, усиливающих отрицательное влияние меди. Как показали исследования, для содержания серы и меди должно выполняться условие [S]=0,01-0,01×[Cu], мас. %.

В таблице 1 приведены варианты химического состава предлагаемой стали и значения коэффициента эксплуатационной надежности R. Выбор составов предлагаемой стали был произведен таким образом, чтобы коэффициент надежности R охватывал весь заявленный интервал. Для стали с химическим составом, соответствующим плавкам 6 и 7, не было выполнено условие по ограничению содержания серы [S]=0,01-0,01×[Cu], мас. %.

В заводских условиях были изготовлены насосно-компрессорные трубы размером 73,02×5,51 мм и трубные заготовки для муфт размером 88,9×13,0 мм. Прокат труб осуществляли на трубопрокатном агрегате непрерывного типа с регламентацией температуры окончания деформации. Термическую обработку проводили по следующему режиму: закалка или нормализация при температуре от 880 до 920°C с последующим отпуском при температуре от 630 до 690°C (в зависимости от требуемого предела текучести).

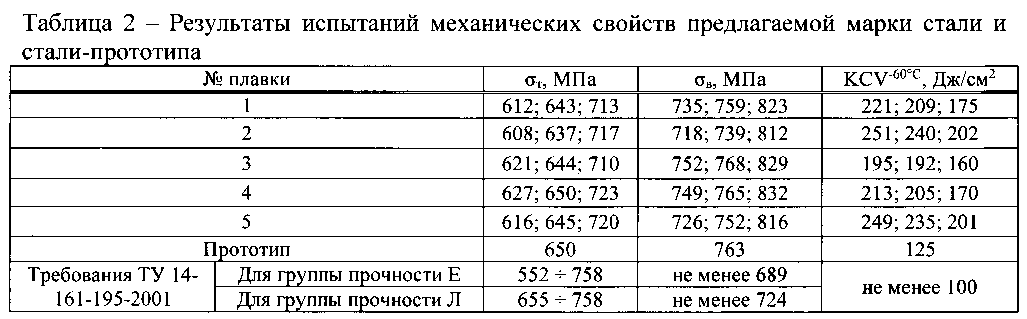

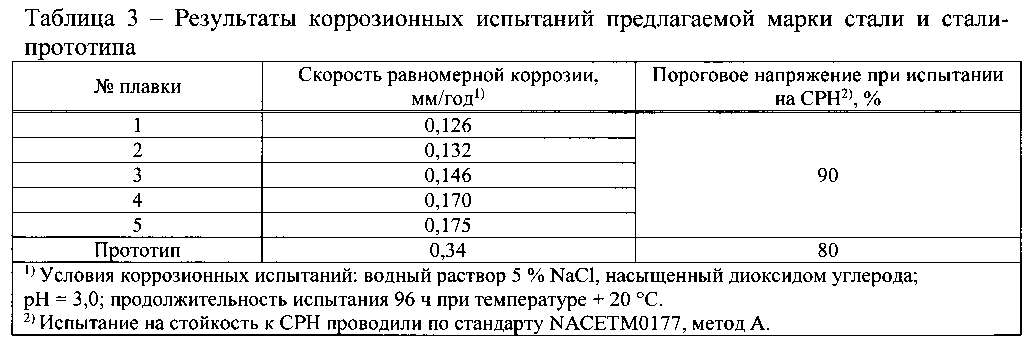

Для подтверждения высокой эксплуатационной надежности труб из предлагаемой марки стали были проведены испытания механических свойств предлагаемой марки стали и стали-прототипа (таблица 2), коррозионной стойкости стали различных плавок предлагаемой марки стали и стали-прототипа (таблица 3) и испытания на красноломкость предлагаемой марки стали в зависимости от содержания серы и меди (таблица 4).

Таким образом, применение предлагаемой стали позволяет обеспечить:

- снижение скорости равномерной коррозии металла труб в среде, содержащей диоксид углерода, до 0,20 мм/год и менее;

- стойкость металла труб к сульфидному растрескиванию под напряжением при пороговом напряжении 90% от минимального гарантированного предела текучести;

- высокую хладостойкость (ударную вязкость не менее 100 Дж/см2 при температуре испытания минус 60°C);

- предотвращение явления красноломкости при горячем прокате труб при условии ограничении максимального содержания серы в зависимости от содержания меди.