Результат интеллектуальной деятельности: КАТАЛИЗАТОР ВЫСОКОТЕМПЕРАТУРНОГО ГИДРОФИНИШИНГА ГИДРООЧИЩЕННЫХ НИЗКОЗАСТЫВАЮЩИХ ДИЗЕЛЬНЫХ ФРАКЦИЙ ДЛЯ ПОЛУЧЕНИЯ ДИЗЕЛЬНЫХ ТОПЛИВ ДЛЯ ХОЛОДНОГО И АРКТИЧЕСКОГО КЛИМАТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области катализа в нефтепереработке, более конкретно к катализатору высокотемпературного гидрофинишинга (гидрирования) для получения низкозастывающих дизельных топлив с улучшенными показателями стабильности при хранении, пониженным содержанием ароматических (полиароматических) соединений и олефинов, а также к способу его приготовления.

Большая часть территорий России относится к холодным климатическим зонам, что обуславливает применение там дизельных топлив особых классов для холодного и арктического климата. Важнейшими эксплуатационными характеристиками дизельных топлив, влияющими на пуск и работу двигателей в условиях низких температур, являются температура помутнения, температура застывания и предельная температура фильтруемости, которые могут меняться в достаточно широком диапазоне, что в первую очередь зависит от содержания нормальных парафиновых углеводородов, а также их соотношения с изопарафиновыми, ароматическими и нафтеновыми углеводородами. Наибольшее негативное влияние на низкотемпературные свойства оказывают нормальные парафиновые углеводороды с числом углеродных атомов в молекуле от 15, которые имеют высокие температуры плавления. Для получения дизельных топлив для холодного и арктического климата с улучшенными низкотемпературными свойствами обычно используют различные физико-химические и каталитические методы, которые сводятся к уменьшению содержания нормальных парафиновых углеводородов. Среди каталитических методов улучшения низкотемпературных характеристик дизельных топлив наибольшее распространение получили: каталитическая депарафинизация, в ходе которой н-парафины селективно крекируются в более легкие углеводороды с меньшей длиной цепи, и каталитическая изодепарафинизация, когда н-парафины превращаются в соответствующие изопарафины, имеющие более низкие температуры застывания. Каталитическая изодепарафинизация - наиболее перспективный процесс, позволяющий получать продукты надлежащего качества с высокими выходами и без увеличения потребления водорода. Следует отметить, что в качестве сырья процесса изодепарафинизации используют исключительно гидроочищенное углеводородное сырье, не содержащее соединений серы, которые являются ядом для катализаторов процесса. Каталитическая изодепарафинизация протекает при температурах 300-380°С, при которых возможно протекание реакций дегидрирования с образованием тех или иных ненасыщенных углеводородов.

В Техническом регламенте таможенного союза «О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту» (TP ТС 013/2011) закреплены современные экологические и эксплуатационные требования, предъявляемые к дизельным топливам, предназначенным для производства и применения на территории стран таможенного союза. Требования к основным экологическим характеристикам, таким как содержания серы и полиароматических углеводородов (ПАУ), значительно ужесточились. Ограничение по содержанию ароматических углеводородов, обусловлено тем, что они ухудшают экологические и технологические свойства топлив: увеличивают склонность к нагарообразованию, повышают выбросы твердых частиц в атмосферу, ухудшают значение цетанового числа. Кроме того, ароматические соединения обладают высокой токсичностью. Олефины ухудшают экологические характеристики топлив и их стабильность при хранении.

В этой связи, топлива, полученные с применением каталитических процессов, зачастую нуждаются в дополнительной доочистке - гидрофинишинге для улучшения их свойств. Кроме того, использование процесса гидрофинишинга (гидрирования) ненасыщенных соединений приводит к повышению цетанового числа, что связано, в основном, с уменьшением содержания диароматических соединений, обладающих наименьшими цетановыми числами. При необходимости проведения гидрофинишинга гидроочищенных дизельных фракций после процесса изодепарафинизации, наиболее рациональным является совмещение процессов изодепарафинизации и гидрофинишинга в одном реакторе при послойной загрузке катализаторов. Подобные условия накладывают определенные ограничения на условия протекания процесса гидрофинишинга. Так, температура процесса оказывается привязанной к температуре изодепарафинизации (300-380°С), таким образом, в данном случае можно говорить о высокотемпературном гидрофинишинге.

Известно, что высокую активность в процессах гидрирования олефинов и ароматических соединений проявляют катализаторы на основе благородных металлов платиновой группы, которые позволяют снизить содержание полиароматических соединений в дизельных фракциях до уровня менее 10 масс. %. Указанные катализаторы готовят нанесением благородного металла (чаще всего - платины или палладия) на формованный носитель (оксид алюминия, цеолит и т.д.).

Так, известен катализатор гидрирования ненасыщенных компонентов углеводородного сырья, содержащий как минимум один благородный металл, нанесенный на некристаллический мезопористый неорганический оксид, имеющий площадь поверхности не менее 300 м2/г и объем пор не менее 0,4 см3/г. Указанный катализатор может быть использован для гидрирования углеводородов, кипящих в диапазоне, характерном для реактивных или дизельных топлив. В качестве ограничения для использования данного катализатора является тот факт, что этот катализатор позволяет эффективно гидрировать непредельные соединения при температурах менее 330°С. US 2006/0009665 А1, 12.01.2006.

Реакции гидрирования ароматических соединений на катализаторах на основе благородных металлов платиновой группы протекают при температуре 200-300°С. При более высоких температурах катализаторы на основе благородных металлов способствуют протеканию реакций дегидрирования углеводородов. Таким образом, катализаторы на основе благородных металлов непригодны для использования в процессе высокотемпературного гидрофинишинга.

Более широким температурным интервалом работы в реакциях гидрирования ароматических соединений обладают катализаторы, в состав которых входят: сульфиды и оксиды элементов VIII (Ni, Со иногда Fe) и VI группы (Mo, W, иногда Cr), нанесенные на термостойкие носители с развитой удельной поверхностью и высокой механической прочностью.

Так, известен состав и способ получения катализатора, содержащего в качестве носителя смесь цеолитов: титаносиликата (ETS-10) и алюмофосфата (AlPO4-5), а также оксид алюминия, полученный из псевдобемита. Катализатор содержит 5 масс. % NiO и 28,9 масс. % WO3, которые введены методом пропитки. Перед использованием катализатор подвергали обязательному сульфидированию, то есть в процессе использовали катализатор на основе сульфидов никеля и вольфрама. Указанный катализатор являлся эффективным для одновременного проведения реакций гидродесульфуризации и деароматизации при температурах 320-360°С, давлении 6-8 МПа, объемной скорости подачи сырья 1,0-2,6 ч-1, объемном соотношении Н2/сырье=450-500 при использовании в качестве сырья дизельной фракции, выделенной из продуктов каталитического крекинга (конверсия сернистых и полиароматических углеводородов - более 90%) Y. Zhao, В. Shen, W. Zhang, R. Tian, Z.Zhang, J. Gao. Hydrodesulfurization and hydrodearomatization activities of catalyst containing ETS-10 and AlPO4-5 on Daqing FCC diesel // Fuel. 2008. v. 87. p. 2343-2346.

Известен катализатор и способ его приготовления, представляющий собой соединения Ni и W на Al2O3, активный в процессе, предусматривающем совместную гидродесульфуризацию и гидрирование ароматических углеводородов в нефтяных фракциях с интервалом кипения 93-482°С, содержащих соединения серы и ароматические углеводороды. Катализатор содержит от 1 до 5 масс. % никеля, от 20 до 30 масс. % вольфрама, а также от 1 до 5 масс. % фосфора. Катализатор получен сочетанием методов пропитки готового носителя и введением одного или нескольких из активных металлов в носитель при его приготовлении. Перед использованием катализатор сульфидируют в токе водорода и сероводорода. При проведении процесса совместного гидрирования ароматических углеводородов и десульфуризации в интервале температур 315-399°С, давлении 4,0-16,8 МПа, объемной скорости подачи сырья 0,1-5 ч-1, достигается конверсия ароматических углеводородов до 67% ЕР 0464931 В1, 01.06.1994.

Из описания к патенту RU 2109563 С1, 27.04.1998, известны алюмоникельмолибденовые (АНМ) и алюмокобальтмолибденовые (AKM) катализаторы гидропереработки нефтяного сырья. Такие катализаторы содержали в своем составе 2-5 масс. % СоО или NiO, 10-15 масс. % MoO3 и γ-Al2O3. Гидрирующие металлы вводят либо пропиткой прокаленных гранул носителя, либо в катализаторную массу при замесе, с последующей сушкой при 100-120°С и прокаливанием при 500-550°С гранул катализатора. Перед использованием катализаторы были сульфидированы. В процессе гидропереработки средних дистиллятов, а также смесей средних дистиллятов с бензиновыми фракциями при давлении 3,0-3,5 МПа, температуре 350-380°С, объемной скорости подачи сырья 2,0-2,5 ч-1 эти катализаторы обеспечивают снижение содержания серы с 10000-13000 ррм до 1500-2000 ррм, и йодного числа, характеризующего содержание непредельных углеводородов, с 5-10 г йода/100 г до 2-3 г йода/100 г.

Сырьем процесса высокотемпературного гидрофинишинга являются гидроочищенные дизельные фракции, содержащие крайне малые количества соединений серы (менее 0,005 масс. %). Для переработки данного типа сырья сульфидные катализаторы не используют, так как при этом происходит загрязнение получаемого продукта соединениями серы. При этом сульфидные катализаторы требуют значительного содержания соединений серы в сырье для поддержания сульфидной формы нанесенных металлов, которая определяет их активность. Нежелательность использования катализаторов на основе оксидов металлов VIII и VI группы обуславливает тот факт, что процесс гидрофинишинга протекает при повышенных давлениях водорода. Подобные условия способствуют процессу восстановления нанесенных металлов, что приводит к постоянному изменению активности и селективности катализаторов в ходе их эксплуатации. Таким образом, несмотря на широкий температурный диапазон, при котором возможна их эксплуатация, катализаторы на основе сульфидов и оксидов элементов VIII и VI группы не могут быть использованы для высокотемпературного гидрофинишинга.

Для использования в процессе высокотемпературного гидрофинишинга (гидрирования) гидроочищенных низкозастывающих дизельных фракций наиболее перспективными являются катализаторы на основе элементов VIII (Ni, Со) и VI группы (Mo, W) в их металлической форме.

Наиболее близким к предлагаемому изобретению является катализатор гидрирования ароматических углеводородов, содержащий 10-90 масс. % Ni (в пересчете на оксид никеля) на тугоплавком оксиде алюминия или оксиде кремния, имеющий удельную площадь поверхности 30-130 м2/г и объем пор 0,2-0,8 см3/г. Указанный катализатор может быть модифицирован оксидами щелочных или щелочноземельных металлов, оксидами редкоземельных металлов или их смесью. Катализатор готовят путем совместного осаждения прекурсоров компонентов в водной среде при 85-90°С и перемешивания в течение 3 ч; полученный осадок затем фильтруют, промывают дистиллированной водой, экструдируют и прокаливают при 340°С в течение 4 ч. Альтернативным способом получения указанного катализатора является осаждение прекурсора никеля с внесением в осажденную массу прекурсора оксидного носителя (SiO2) с последующим экструдированием и прокаливанием. Указанный катализатор был активен в гидрировании ароматических соединений в нефтяной фракции с температурой кипения 239-266°С, содержащей около 30 масс. % ароматических углеводородов и модельного углеводородного сырья, содержащего 30 масс. % 1-метилнафталина. Перед использованием катализатор восстанавливали в токе водорода при температуре 420°С. При гидрировании модельной смеси при температуре 190°С, давлении 2,4 МПа, объемной скорости подачи сырья 2 ч-1, достигается конверсия 1-метилнафталина 99,8%. При гидрировании нефтяной фракции 239-266°С при температуре 177°С, давлении 3,1 МПа, объемной скорости подачи сырья 3 ч-1, достигается конверсия ароматических углеводородов до 83%. US 5258346, 02.11.1993.

К недостаткам указанного изобретения можно отнести высокую концентрацию в катализаторе активного металла - никеля (до 90 масс. %) и относительно низкие температуры работы (до 200°С), что указывает на то, что такой катализатор не может быть использован в процессе высокотемпературного гидрофинишинга.

Техническая задача заявленной группы изобретений заключается в разработке катализатора высокотемпературного гидрофинишинга (гидрирования) гидроочищенных низкозастывающих дизельных фракций для получения дизельных топлив с пониженным содержанием полиароматических углеводородов для холодного и арктического климата и способа его получения.

Технический результат от реализации заявленной группы изобретений заключается в обеспечении высокой активности катализатора гидрофинишинга в условиях повышенных температур (300-380°С) при использовании относительно невысоких концентраций активных металлов.

Технический результат достигается тем, что катализатор высокотемпературного гидрофинишинга (гидрирования) гидроочищенных низкозастывающих дизельных фракций содержит, масс. %: 6,0-18,0 никеля (в пересчете на NiO), 6,0-18,0 молибдена (в пересчете на MoO3) или 6,0-18,0 вольфрама (в пересчета на WO3) и 0,07-0,20 оксида кремния, оксид алюминия - остальное, а способ его получения предусматривает приготовление носителя на основе оксида алюминия, включающее формование в гранулы экструзией, подвяливание, высушивание и прокаливание, пропитку носителя раствором прекурсора никеля, молибдена или вольфрама и кремния, последующую сушку и прокаливание или внесение прекурсора молибдена или вольфрама и кремния при приготовлении носителя на основе оксида алюминия, а прекурсора никеля - в ходе пропитки прокаленного носителя, последующую сушку и прокаливание. Перед использованием прокаленный катализатор требует обязательной активации в токе водорода при температуре 450°С для перевода оксидов никеля, молибдена или вольфрама в металлическую форму.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами.

Пример 1

Для приготовления носителя №1 к 131,80 г порошка гидроксида алюминия медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 4,25 мл HNO3 (65%-ной) в 100,00 мл дистиллированной воды. К полученной массе добавляют 7,10 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Полученную массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 5 ч. Носитель №1 - 100,0 масс. % Al2O3.

Пример 2

Для приготовления носителя №2 к 100,17 г порошка гидроксида алюминия приливают 100,00 мл воды, тщательно перемешивают. Затем медленно приливают раствор пептизатора с триэтиленгликолем. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,23 мл HNO3 (65%-ной) в 25,64 мл дистиллированной воды. К полученному раствору добавляют 5,37 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. К 21,30 г (NH4)6Mo7O24 прибавляют 130,00 мл воды, а затем перемешивают. Сливают приготовленные массы и тщательно перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Носитель №2 содержит, масс. %: 18,0 - МоО3, остальное - Al2O3.

Пример 3

Для приготовления носителя №3 к 115,99 г порошка гидроксида алюминия приливают 115,78 мл воды, тщательно перемешивают. Затем медленно приливают раствор пептизатора с триэтиленгликолем. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,74 мл HNO3 (65%-ной) в 29,69 мл дистиллированной воды. К полученному раствору добавляют 6,21 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. К 7,10 г (NH4)6Mo7O24 прибавляют 43,33 мл воды, а затем перемешивают. Сливают приготовленные массы и тщательно перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Носитель №3 содержит, масс. %: 6,0 - МоО3, остальное - Al2O3.

Пример 4

Для приготовления носителя №4 к 108,08 г порошка гидроксида алюминия приливают 107,89 мл воды, тщательно перемешивают. Затем медленно приливают раствор пептизатора с триэтиленгликолем. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,49 мл HNO3 (65%-ной) в 27,70 мл дистиллированной воды. К полученному раствору добавляют 5,79 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. К 14,20 г (NH4)6Mo7O24 прибавляют 86,67 мл воды, а затем перемешивают. Сливают приготовленные массы и тщательно перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Носитель №4 содержит, масс. %: 12,0 - МоО3, остальное - Al2O3.

Пример 5

Для приготовления носителя №5 к 100,17 г порошка гидроксида алюминия смешивают с 21,46 г кремневольфрамовой кислоты, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,24 мл HNO3 (65%-ной) в 120 мл дистиллированной воды. К полученной массе добавляют 5,38 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Носитель №5 содержит, масс. %: 18,0 - WO3, 0,20 - SiO2, остальное - Al2O3.

Пример 6

Для приготовления носителя №6 к 112,04 г порошка гидроксида алюминия смешивают с 10,72 г кремневольфрамовой кислоты, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,62 мл HNO3 (65%-ной) в 120,00 мл дистиллированной воды. К полученной массе добавляют 6,00 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 5 ч. Носитель №6 содержит, масс. %: 9,0 - WO3, 0,10 - SiO2, остальное - Al2O3.

Пример 7

Для приготовления носителя №7 к 115,99 г порошка гидроксида алюминия смешивают с 7,15 г кремневольфрамовой кислоты, затем медленно при перемешивании приливают раствор пептизатора. В качестве пептизатора используют раствор азотной кислоты, который готовят внесением 3,74 мл HNO3 (65%-ной) в 124,28 мл дистиллированной воды. К полученной массе добавляют 6,21 мл триэтиленгликоля в качестве порообразующего агента и пластификатора, а затем перемешивают. Затем массу формуют на шнековом экструдере с диаметром фильеры 1,5 мм. Сформованные гранулы подвяливают на воздухе в течение 24 ч, затем помещают в сушильный шкаф для просушки. Режим высушивания ступенчатый: 60°С - 3 ч, 80°С - 3 ч, 110°С - 2 ч. Просушенный носитель катализатора переносят в муфельную печь для прокаливания в режиме непрерывной подачи воздуха. Скорость подъема температуры 50-70°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Носитель №7 содержит, масс. %: 6,0 - WO3, 0,07 - SiO2, остальное - Al2O3.

Пример 8

Приготовление Катализатора №1 методом пропитки. На прокаленный Носитель №2 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №1 на основе Носителя №2 (Пример 2) берут 93 г Носителя №2. Пропиточный раствор готовят растворением 33,97 г Ni(NO3)2·6Н2О в 97,5 мл дистиллированной воды. Пропитку проводят в течение 30 мин при 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №1 содержит, масс. %: 6,0 - NiO, 18,0 - МоО3, остальное - Al2O3.

Пример 9

Приготовление Катализатора №2 методом пропитки. На прокаленный Носитель №3 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6Н2О, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №2 на основе Носителя №3 (Пример 3) берут 93 г Носителя №3. Пропиточный раствор готовят растворением 33,97 г Ni(NO3)2·6H2O в 97,5 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №2 содержит, масс. %: 6,0 - NiO, 6,0 - МоО3, остальное - Al2O3.

Пример 10

Приготовление Катализатора №3 методом пропитки. На прокаленный Носитель №4 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №3 на основе Носителя №4 (Пример 4) берут 93 г Носителя №4. Пропиточный раствор готовят растворением 33,97 г Ni(NO3)2·6Н2О в 97,5 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до температуры 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №3 содержит, масс. %: 6,0 - NiO, 12,0 - МоО3, остальное - Al2O3.

Пример 11

Приготовление Катализатора №4 методом пропитки. На прокаленный Носитель №5 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №4 на основе Носителя №5 (Пример 5) берут 93 г Носителя №5. Пропиточный раствор готовят растворением 33,66 г Ni(NO3)2·6Н2О в 97,53 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до температуры 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №4 содержит, масс. %: 6,0 - NiO, 18 - WO3, 0,20 - SiO2, остальное - Al2O3.

Пример 12

Приготовление Катализатора №5 методом пропитки. На прокаленный Носитель №6 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6Н2О, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №5 на основе Носителя №6 (Пример 6) берут 93 г Носителя №6. Пропиточный раствор готовят растворением 22,46 г Ni(NO3)2·6H2O в 97,51 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до температуры 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №5 содержит, масс. %: 6,0 - NiO, 9,0 - WO3, 0,10 - SiO2, остальное - Al2O3.

Пример 13

Приготовление Катализатора №6 методом пропитки. На прокаленный Носитель №7 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6Н2О, применяют 1,5 кратный избыток нитрата никеля.

Для приготовления 100,0 г Катализатора №6 на основе Носителя №7 (Пример 7) берут 93 г Носителя №7. Пропиточный раствор готовят растворением 22,46 г Ni(NO3)2·6H2O в 97,51 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №6 содержит, масс. %: 6,0 - NiO, 6,0 - WO3, 0,07 - SiO2 остальное - Al2O3.

Пример 14

Приготовление Катализатора №7 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля) и 12% масс. молибдена (в пересчете на оксид молибдена MoO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника молибдена используют водный раствор парамолибдата аммония, применяют 1,5 кратный избыток.

Для приготовления 100,0 г Катализатора №7 на основе Носителя №1 (Пример 1) берут 85 г Носителя №1. Пропиточный раствор готовят растворением 36,30 г Ni(NO3)2·6H2O и 17,01 г парамолибдата аммония в водном растворе пероксида водорода (11,97 мл пероксида водорода в 107,04 мл дистиллированной воды) при температуре 70°С. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до температуры 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №7 содержит, масс. %: 6,0 - NiO, 12,0 - MoO3, остальное - Al2O3.

Пример 15

Приготовление Катализатора №8 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля) и 6 масс. % молибдена (в пересчете на оксид молибдена MoO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника молибдена используют водный раствор парамолибдата аммония, применяют 1,5 кратный избыток.

Для приготовления 100,0 г Катализатора №8 на основе Носителя №1 (Пример 1) берут 88 г Носителя №1. Пропиточный раствор готовят растворением 34,35 г Ni(NO3)2·6H2O и 10,73 г парамолибдата аммония в водном растворе пероксида водорода (7,55 мл пероксида водорода в 107,04 мл дистиллированной воды) при температуре 70°С. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №8 содержит, масс. %: 6,0 NiO, 6,0 MoO3, остальное Al2O3.

Пример 16

Приготовление Катализатора №9 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6 масс. % никеля (в пересчете на оксид никеля) и 18 масс. % молибдена (в пересчете на оксид молибдена MoO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника молибдена используют водный раствор парамолибдата аммония, применяют 1,5 кратный избыток.

Для приготовления 100,0 г Катализатора №9 на основе Носителя №1 (Пример 1) берут 76 г Носителя №1. Пропиточный раствор готовят растворением 34,35 г Ni(NO3)2·6Н2О и 32,18 г парамолибдата аммония в водном растворе пероксида водорода (22,65 мл пероксида водорода в 107,04 мл дистиллированной воды) при 70°С. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №9 содержит, масс. %: 6,0 NiO, 18,0 MoO3, остальное Al2O3.

Пример 17

Приготовление Катализатора №10 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6,0 масс. % никеля (в пересчете на оксид никеля) и 9,0 масс. % вольфрама (в пересчете на оксид вольфрама WO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника вольфрама используют водный раствор кремневольфрамовой кислоты, без избытка.

Для приготовления 100,0 г Катализатора №10 на основе Носителя №1 (Пример 1) берут 85 г Носителя №1. Пропиточный раствор готовят растворением 36,30 г Ni(NO3)2·6Н2О и 11,69 г кремневольфрамовой кислоты в 130,28 мл дистиллированной воды. Пропитку проводят в течение 30 минут при 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С.

Выдержка при температуре 550°С - 4 ч. Катализатор №10 содержит, масс. %: 6,0 NiO, 9,0 WO3, 0,10 SiO2, остальное Al2O3.

Пример 18

Приготовление Катализатора №11 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6,0 масс. % никеля (в пересчете на оксид никеля) и 18,0 масс. % вольфрама (в пересчете на оксид вольфрама WO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника вольфрама используют водный раствор кремневольфрамовой кислоты, без избытка.

Для приготовления 100,0 г Катализатора №11 на основе Носителя №1 (Пример 1) берут 76 г Носителя №1. Пропиточный раствор готовят растворением 36,30 г Ni(NO3)2·6H2O и 22,11 г кремневольфрамовой кислоты в 130,28 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №11 содержит, масс. %: 6,0 NiO, 18,0 WO3, 0,20 SiO2, остальное Al2O3.

Пример 19

Приготовление Катализатора №12 методом пропитки. На прокаленный Носитель №1 методом пропитки наносят 6.0 масс. % никеля (в пересчете на оксид никеля) и 6,0 масс. % вольфрама (в пересчете на оксид вольфрама WO3). Для введения металла на прокаленный носитель готовят пропиточный раствор, объем которого в полтора раза превышает насыпной объем носителя. В качестве источника никеля используют водный раствор Ni(NO3)2·6H2O, применяют 1,5 кратный избыток нитрата никеля. В качестве источника вольфрама используют водный раствор кремневольфрамовой кислоты, без избытка.

Для приготовления 100,0 г Катализатора №12 на основе Носителя №1 (Пример 1) берут 88 г Носителя №1. Пропиточный раствор готовят растворением 36,30 г Ni(NO3)2·6H2O и 7,37 г кремневольфрамовой кислоты в 130,28 мл дистиллированной воды. Пропитку проводят в течение 30 мин при температуре 60°С при постоянном перемешивании. После этого пропиточный раствор отделяют декантацией. После стадии пропитки катализатор сушат при ступенчатом подъеме температуры. Режим сушки: 60°С - 2 ч, 80°С - 2 ч, 100°С - 2 ч, 120°С - 2 ч, 140°С - 2 ч, 160°С - 2 ч.

После стадии сушки катализатор прокаливают в муфельной печи в режиме непрерывной подачи воздуха. Скорость подъема температуры 50°С/ч до 550°С. Выдержка при температуре 550°С - 4 ч. Катализатор №12 содержит, масс. %: 6,0 NiO, 6,0 WO3, 0,07 SiO2, остальное Al2O3.

Остальные катализаторы были синтезированы по описанным выше примерам при варьировании содержания металлов в катализаторе в заявленных интервалах.

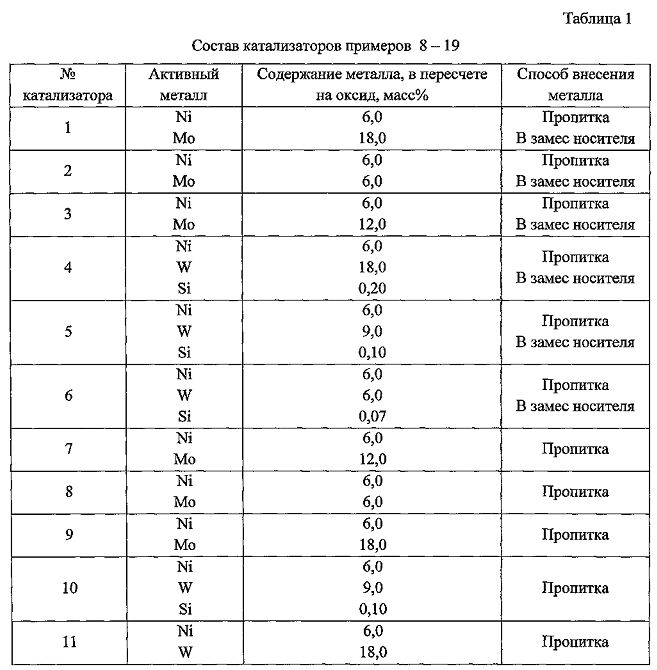

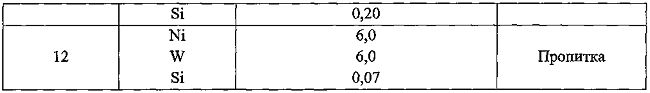

Состав образцов катализаторов, описанных в примерах 8-19, представлен в таблице 1.

Пример 20

Катализаторы, синтезированные по методикам, описанным в Примерах 8-19, были испытаны в процессе высокотемпературного гидрофинишинга (гидрирования) гидроочищенной низкозастывающей дизельной фракции нефтяного происхождения с температурами выкипания 190-360°С. Предельная температура фильтруемости (ПТФ) сырья (по EN 116) была равна минус 45°С, содержание серы (по ASTM D 4294) - 3 мг/кг, содержание полиароматических углеводородов (по IP 391) - 10 масс. %.

Перед проведением процесса высокотемпературного гидрофинишинга катализатор восстанавливают в токе водорода по следующей температурной программе:

- подъем до температуры 250°С со скоростью 100°С/ч;

- выдержка при температуре 250°С в течение 1 ч;

- подъем до температуры 450°С со скоростью 50°С/ч;

- выдержка при температуре 450°С в течение 3 ч;

Процесс высокотемпературного гидрофинишинга (гидрирования) проводят на проточной каталитической установке путем совместного пропускания водородсодержащего газа и дизельной фракции через неподвижный слой катализатора, загруженного в цилиндрический реактор. Установка была оборудована сырьевой емкостью, реактором, смесителем, холодильником и сепаратором. Загрузка катализатора для проведения испытаний - 5 см3.

В ходе проведения испытаний сырье из емкости, находящейся на весах, подавали в систему насосом высокого давления. Количество подаваемого сырья фиксировали. В смесителе сырье смешивалось с водородом и поступало в реактор. Продукты из нижней части реактора поступали в холодильник и сепаратор. В сепараторе происходило отделение газовой фазы от жидкого продукта. Жидкий продукт накапливали в пробосборнике, из которого производили периодический отбор проб жидкого катализата.

Процесс высокотемпературного гидрофинишинга (гидрирования) проводили при следующих параметрах: давление 4,0 МПа, объемная скорость подачи сырья 10,0 ч-1, соотношение водород : сырье 350:1 нл/л, температура 300-400°С.

Полученные катализаты были подвергнуты стабилизации в вакууме при нагревании для отделения легких углеводородов, образовавшихся в процессе побочных реакций.

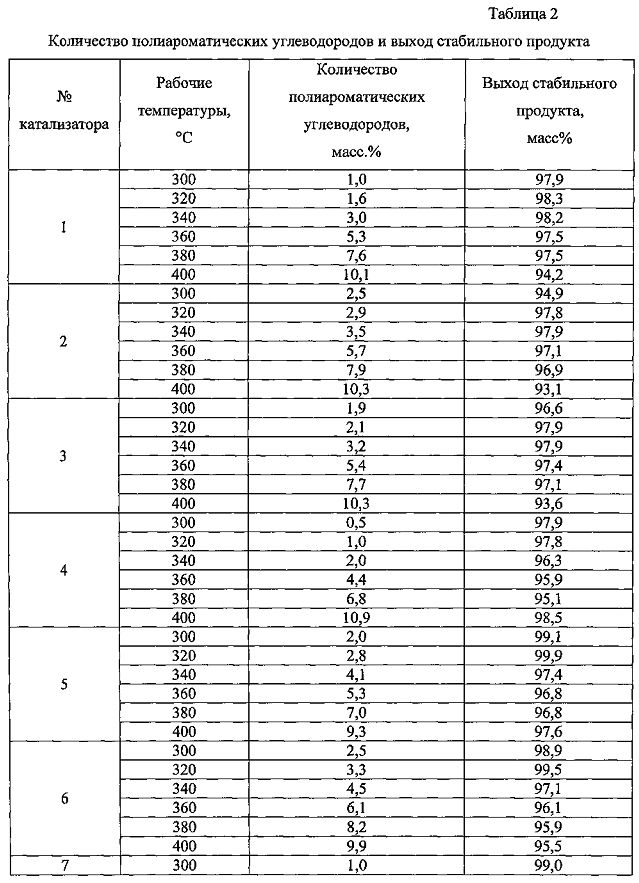

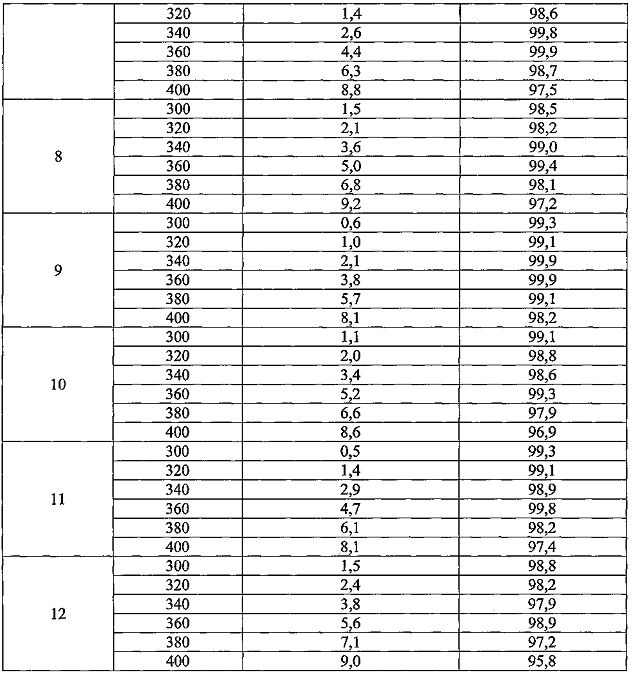

Качество полученных стабильных продуктов на разных катализаторах представлено в таблице 2.

Как видно из данных, представленных в таблице 2, все заявленные катализаторы показали высокую каталитическую активность в процессе высокотемпературного гидрофинишинга при температурах 300-380°С. Таким образом, предлагаемые катализаторы высокотемпературного гидрофинишинга (гидрирования) эффективны для получения низкозастывающих дизельных топлив с пониженным содержанием полиароматических углеводородов и олефинов, улучшенными показателями стабильности при хранении и могут быть использованы в нефтеперерабатывающей промышленности.