Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, в частности к получению металлокерамических порошковых материалов на основе пластичной матрицы и твердофазных включений и может быть использовано при получении металлокерамических порошковых материалов на основе пластичной матрицы и твердых армирующих компонентов для напыления износостойких покрытий методом холодного сверхзвукового газодинамического напыления.

Способ получения композиционного армированного порошкового материала включает смешение пластичного матричного материала с абразивно-упрочняющей компонентой; обработку в смесителе типа «пьяная бочка» с целью удаления оксидной пленки с частиц матричного материала, сопровождающуюся агломерированием; введение сверхтвердого наноразмерного армирующего компонента и высокоэнергетическую истирательную обработку. За счет силового воздействия рабочих тел истирателя пластичные частицы деформируются, плакируют абразивно-упрочняющую компоненту микронного размера, создавая твердое беспористое ядро, армированное наноразмерным сверхтвердым компонентом.

Известен способ получения композиционного порошка, предусматривающий обработку порошковой смеси, состоящей из металлической матрицы на основе сплава Ni, Fe, Al и тугоплавкого соединения из числа карбидов, нитридов, боридов, оксидов тория и иттрия, вводимого в количестве 0,5-5,0 об.% (патент US №4647304, B22F, 03.03.1987). Для получения равномерного распределения твердого компонента в металлической матрице обработку проводят в аттриторах в среде N2, СН4, Ar, Kr при криогенных температурах от -240°C до -150°C.

Недостатком известного способа является получение композиционного порошка, имеющего дисперсность не менее ~50 мкм, низкий уровень значений и стабильности механических свойств из-за неоднородности структуры. Это существенно ограничивает технологические возможности таких порошков при получении функциональных покрытий. Кроме того, данный способ весьма энергоемкий и продолжительный во времени.

Известен способ получения композиционного порошкового материала системы металл-керамика износостойкого класса (патент РФ №2460815, С22С 1/04, B22F 9/04, B22F 1/02, 22.09.2010). В предлагаемом способе получения композиционного порошкового материала, содержащего металлическую матрицу и керамический упрочнитель, включающем смешивание порошков металлической матрицы с керамическим упрочнителем и механосинтез, согласно изобретению сначала получают порошок металлической матрицы путем измельчения предварительно отобранного порошкового материала дисперсностью не более 100 мкм в высокоскоростном дезинтеграторе с помощью двух роторов с измельчающими элементами, изготовленными из плакирующего материала твердостью ниже твердости обрабатываемого порошка, для получения плакирующего слоя. Затем полученный плакированный порошок металлической матрицы и порошок керамического упрочнителя подвергают совместной обработке в высокоскоростном дезинтеграторе с помощью двух роторов, изготовленных из материала твердостью выше твердости обрабатываемой порошковой смеси, для получения дисперсно-упрочненных частиц системы металл - керамика износостойкого класса.

Недостатком известного способа является наличие стадии плакирования с помощью двух роторов с рядами измельчающих ударных элементов, которые являются расходуемыми в процессе обработки порошка и могут быть изготовлены только из пластичных металлов, алюминия, меди, цинка или их сплавов. Это вносит существенные ограничения по плакирующему материалу, а также значительно удорожает технологию за счет высокой стоимости производства расходуемых элементов. К тому же присутствует трудоемкая операция замены измельчающих элементов, что увеличивает время ведения технологического процесса. Степень армирования таким способом не превышает 60%, что не позволяет значительно повысить твердость и износостойкость наносимого покрытия. Самым главным недостатком использования дезинтеграторной установки является ограничение по твердости армирующей компоненты - она должна быть меньше твердости роторов и ее размеру - не менее 5 мкм, иначе происходит снижение адгезии наносимого на основе получаемого порошкового материала покрытия к подложке и увеличение пористости и соответственно снижение износостойкости.

Наиболее близким по технической сущности к изобретению является способ получения однородных смесей нано- и микропорошков (патент US №7758784, B22F 1/00, B32B 15/02, B22F 1/00, 20.07.2010), выбранный в качестве прототипа. В известном патенте предусмотрен способ равномерного диспергирования наноразмерного порошка по всей поверхности порошка микронного размера.

В одном из вариантов изобретения предусмотрен способ добавления армирующего нанопорошка, либо тонкодисперсного порошка в количестве 50% по массе к навеске микронного порошка и обработки порошковой смеси в шаровой или струйной мельнице. Обработка производится не менее 2 ч при комнатной температуре в сухом состоянии, в результате чего происходит равномерное распределение армирующего порошка по поверхности порошка микронного размера и механическое закрепление армирующего порошка на поверхности матричного, в качестве которого используют порошки меди, алюминия, магния, железа, различных сталей, кобальта, никеля, цинка, циркония, ниобия, молибдена, палладия, серебра, вольфрама, гафния, титана, рения, платины, неодима, самария, гадолиния и тербия. В известном способе описывается использование в качестве армирующей компоненты нанопорошков, размером менее 100 нм, полученных методами газоконденсации, золь-гель, плазменным и любым другим, позволяющим получить агломераты нанопорошков, либо тонкодисперсных порошков, размером менее 10 мкм, полученных любым способом, на основе металлов, сплавов и керамики.

Недостатком известного способа является отсутствие объемного армирования материалов, так как механическая обработка в шаровой или струйной мельнице не является высокоэнергетической и не позволяет внедрить армирующую компоненту более, чем на половину диаметра частицы, вследствие чего получаемые порошковые материалы имеют твердую поверхность и преобладающее по объему частицы мягкое ядро. Причем диаметр более мягкого ядра в 10-2000 раз больше толщины армированного поверхностного слоя, что отрицательно сказывается на свойствах покрытий, напыляемых на основе этих материалов. В покрытиях имеются обширные зоны (до 200 мкм) с пониженной микротвердостью, что уменьшает интегральную твердость, а, следовательно, и износостойкость. Разброс микротвердости в покрытии достигает от 1,2 до 13 ГПа, а интегральная твердость таких покрытий не превышает 530 HV.

Техническим результатом является создание порошкового материала для нанесения покрытий методом газодинамического напыления, позволяющего получать покрытия с высокими механическими характеристиками, в частности твердостью выше 550 HV, без наличия обширных зон с пониженной микротвердостью.

Технический результат достигается за счет совместного введения армирующих компонентов микронного и наноразмерного диапазона и последующей обработке порошковой смеси в высокоэнергетической истирательной установке ИВЧ-3 в течение 30 мин при скоростях вращения 1400-2000 об/мин. В качестве исходного матричного материала используются микронные порошки меди, алюминия, магния, железа, различных сталей, кобальта, никеля, цинка, циркония, ниобия, молибдена, палладия, серебра, вольфрама, гафния, титана, рения, платины, неодима, самария, гадолиния, тербия и сплавов на их основе, с эквивалентным диаметром частиц, находящимся в пределах 20-35 мкм, и твердостью не выше 235 HV. Применение порошков более твердых материалов невозможно, данные ограничения вносит способ газодинамического напыления, для которого разрабатывается данный армированный материал. В качестве армирующих материалов используются тонкодисперсные порошки оксидов алюминия, кремния, титана с эквивалентным диаметром частиц, находящимся в пределах 20-40 мкм; наноразмерные порошки карбидов, нитридов и карбонитридов с эквивалентным диаметром частиц меньшим 100 нм. При использовании нанопорошков с эквивалентным диаметром частиц больше 100 нм объемная энергия будет преобладать над поверхностной, что приведет к образованию агломератов и уменьшению степени армирования материала, что повлечет за собой уменьшение твердости и увеличение пористости покрытия, получаемого на основе предлагаемого материала. Причем соотношение размеров матричного и армирующего компонентов микронного диапазона должны находиться в пределах 1:(1÷2) соответственно, только такое соотношение может обеспечить образование прочных механических связей внедрения между матричным и армирующим тонкодисперсным материалом, а, следовательно, объемно армированного ядра порошкового материала. При изменении соотношения размеров частиц в сторону уменьшения размеров армирующего тонкодисперсного порошка (в частности уже при соотношении 1:0,9) наблюдается заметное уменьшение твердости покрытия, напыляемого на основе получаемого порошкового материала, связанное с низкой степенью объемного армирования и появлением зон диаметром порядка 50 мкм с пониженной микротвердостью, что уменьшает интегральную твердость покрытия, напыляемого на основе армированного материала. При изменении соотношения размеров частиц в сторону увеличения размеров армирующего тонкодисперсного порошка (в частности уже при соотношении 1:2,1) не происходит прочного механического скрепления армирующего материала матричным, что не позволяет сформировать объемно армированное ядро порошкового материала. Тонкодисперсный армирующий материал добавляется в количестве 5-10 мас.%. При добавлении материала менее 5% не достигается необходимого значения твердости напыляемого покрытия, при добавлении более 10% не обеспечивается прочная механическая связь между частицами матричного и армирующего компонента, что приводит к охрупчиванию напыляемого покрытия. Нанопорошок карбидов, нитридов и карбонитридов добавляют в количестве 50 мас.%. При добавлении меньшего количества степень поверхностного армирования не достигает 100%, что не позволяет получить высоких механических характеристик в покрытии, напыляемом на основе армированного порошка. При добавлении большего количества нанопорошка появляются свободные агломераты нанопорошков, не связанных механическими связями, при напылении такого материала повышается пористость и уменьшается твердость покрытия.

В процессе высокоэнергетической истирательной обработки при заявленных скоростях формируются плотные армированные гранулы, имеющие твердое ядро, состоящее из прочно связанных матричного и равномерно распределенного в нем тонкодисперсного наполнителя, поверхностно армированное нанопорошком материала с повышенной твердостью. При скоростях обработки менее 1400 об/мин на материал не передается достаточного количества механической энергии для внедрения твердых компонентов в матричные частицы и образования плотных агломерированных гранул не происходит. При скоростях обработки более 2000 об/мин происходит значительный нагрев и последующее окисление матричного материала, вследствие чего становится невозможным равномерное распределение тонкодисперсной компоненты и образование прочного беспористого ядра. Также в образованную на поверхности матричного материала твердую оксидную пленку не происходит внедрения армирующих наночастиц и, как следствие, не происходит формирование твердого поверхностного слоя. Для образования армированного порошкового материала из всего объема исходного материала, загружаемого в истиратель, достаточно 30-минутной обработки. При менее длительной обработке не весь исходный материал переходит в армированный порошковый материал, что ведет к потерям материала на стадии рассева, а более длительная обработка заметно удорожает получаемый материал в связи с заметным повышением энергоемкости процесса.

Практическая реализация предлагаемого технического решения выполнялась по следующей разработанной схеме:

- механическое смешение порошковых компонентов матричного и армирующих (тонкодисперсного и наноразмерного) материалов в смесителе типа «пьяная бочка» MIXER-0,5 в течение 0,5 ч для гомогенизации порошковой смеси;

- высокоэнергетическая истирательная обработка порошка в течение 30 мин при скорости вращения чашек в пределах 1400-2000 об/мин;

- рассев порошка на "Анализаторе частиц А-20" с выделением подходящей для напыления фракции 60-80 мкм;

- нанесение функциональных покрытий на основе полученного композиционного армированного порошкового материала сверхзвуковым «холодным» газодинамическим напылением.

Сущность изобретения поясняется чертежами, где изображено:

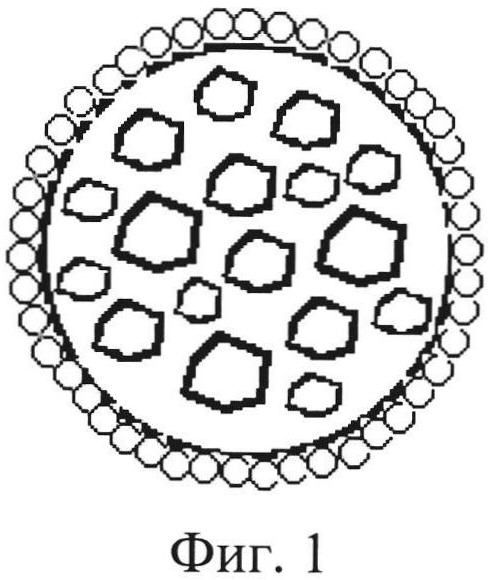

на фиг. 1 - характерная структура частицы армированного порошкового материала, полученного предлагаемым способом;

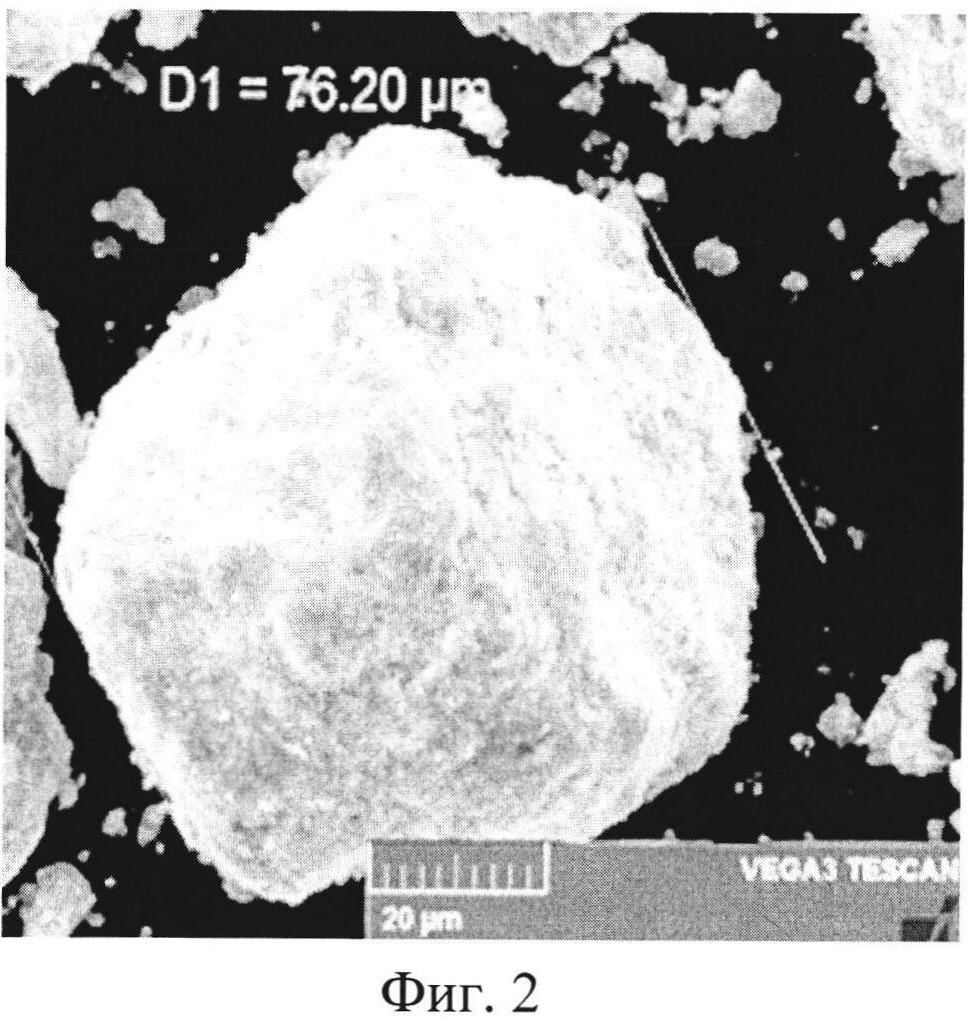

на фиг. 2 - СЭМ изображение внешнего вида армированной частицы порошкового материала, полученного предлагаемым способом;

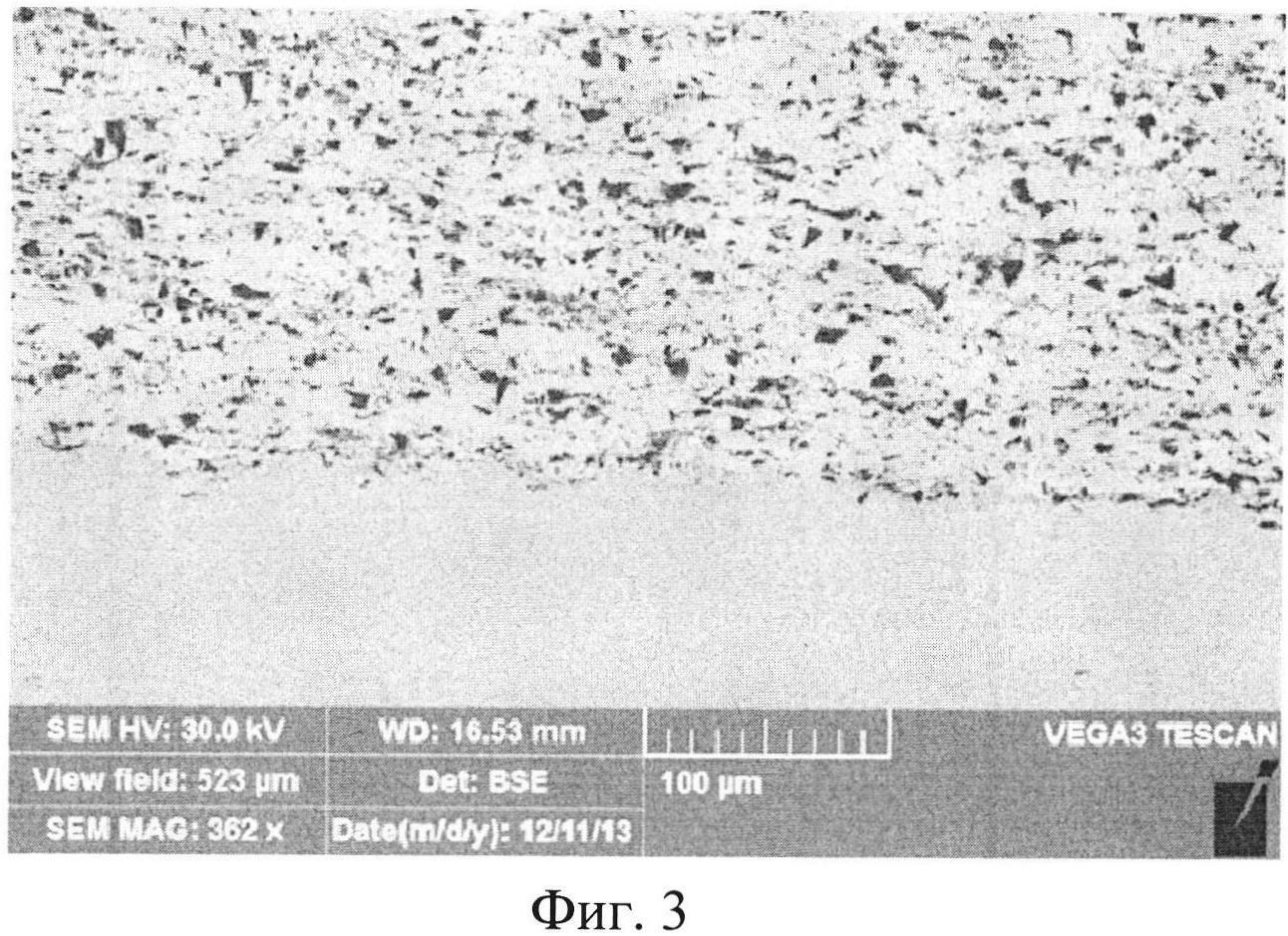

на фиг. 3 - СЭМ изображение поперечного шлифа покрытия, полученного на основе армированного порошкового материала, полученного предлагаемым способом.

На фиг. 1 схематично представлена структура получаемого армированного материала. Форма частиц приближенна к сфере. Собою являют беспористое ядро, состоящее из матричного материала и равномерно распределенного в нем тонкодисперсного армирующего компонента, поверхностно армированное наноразмерным твердым порошком.

При детальном рассмотрении фиг. 2 видно, что поверхность материала имеет 100% степень армирования наноразмерным порошком. СЕМ изображение поперечного шлифа покрытия представлено на фиг. 3. Покрытие получается плотным, беспористым. Темные крупные вкрапления соотвествуют оксидным частицам тонкодисперсного армирующего компонента. В покрытии отсутствуют обширные зоны (более 50 мкм) пониженной твердости, соответствующей твердости матричного материала, также характерно равномерное распределение в нем армирующих компонентов, что дает безградиентную твердость в продольном и поперечном направлениях.

Пример 1

К коммерчески продаваемому порошковому материалу из сплава меди, алюминия, никеля и железа с эквивалентным диаметром частиц равным 25 мкм, который используется в качестве матричного количеством 40 мас.%, добавлялся тонкодисперсный порошок электрокорунда белого торговой марки 25А с эквивалентным диаметром частиц, равным 25 мкм, в количестве 10 мас.% и наноразмерный порошок карбида вольфрама, полученный плазмохимическим синтезом, с эквивалентным диаметром частиц, равным 72 нм, в количестве 50 мас.%. Порошковая смесь подвергалась получасовой гомогенизации в смесители типа «пьяная бочка» MIXER-0,5. Порошковая композиция подвергалась высокоэнергетической истирательной обработке в установке ИВЧ-3 в течение 30 мин при скорости вращения чашек в пределах 1400-2000 об/мин. После обработки порошковый материал подвергался рассеиванию с выделением фракции для напыления 60-80 мкм.

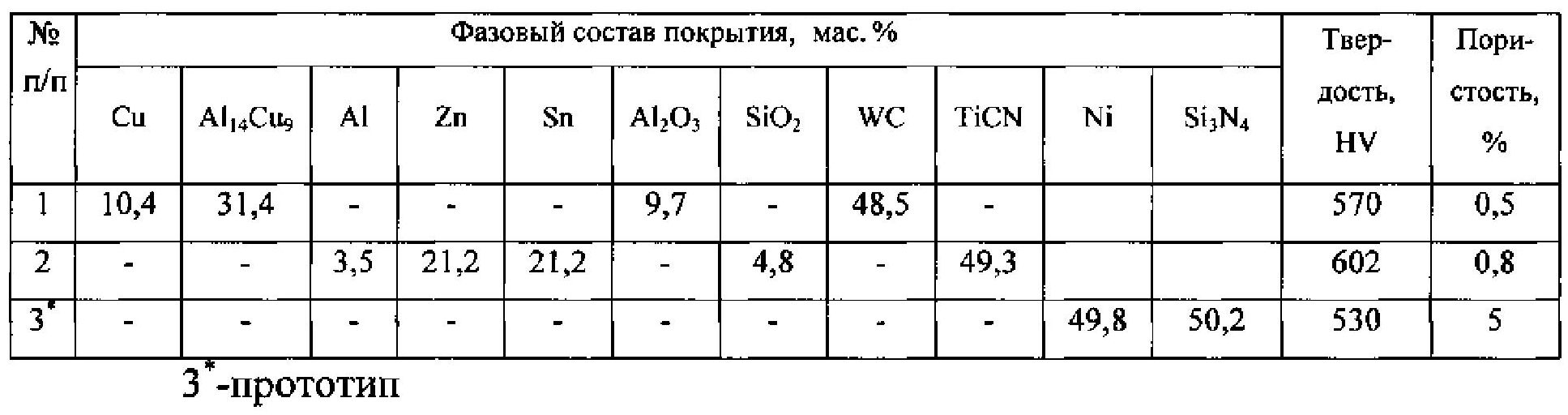

Напыление покрытий из предлагаемого армированного порошкового материала размерностью от 60 до 80 мкм производилась на установке ХГДН типа Димет-3. Рентгенофазовый состав, определенный на рентгеновском дифрактометре Bruker D8 Advance, в мас.% приведен в таблице под №1.

Толщина покрытий, формируемых этим способом, составляет 100-5000 мкм, что обеспечивает требуемые эксплуатационные характеристики. Пористость такого рода покрытий, измеренная с помощью компьютеризированного анализа изображения поперечного шлифа на микроскопе Leica DM-2500, составила 0,5%. Результаты исследований твердости, производимые на твердомере Zwick/Roell ZHV, показали, что покрытия имеют твердость 570 HV.

Пример 2

К коммерчески продаваемому порошковому материалу из сплава, алюминия, цинка и олова с эквивалентным диаметром частиц, равным 20 мкм, который используется в качестве матричного количеством 45 мас.%, добавлялся тонкодисперсный порошок оксида кремния с эквивалентным диаметром частиц равным 40 мкм в количестве 5% (масс.) и наноразмерный порошок карбонитрида титатана, полученный плазмохимическим синтезом, с эквивалентным диаметром частиц, равным 68 нм, в количестве 50 мас.%. Порошковая смесь подвергалась получасовой гомогенизации в смесители типа «пьяная бочка» MIXER-0,5. Порошковая композиция подвергалась высокоэнергетической истирательной обработке в установке ИВЧ-3 в течение 30 мин при скорости вращения чашек в пределах 1400-2000 об/мин. После обработки порошковый материал подвергался рассеиванию с выделением фракции для напыления 60-80 мкм.

Напыление покрытий из предлагаемого армированного порошкового материала размерностью от 60 до 80 мкм производилась на установке ХГДН типа Димет-3. Рентгенофазовый состав, определенный на рентгеновском дифрактометре Bruker D8 Advance, в мас.% приведен в таблице под №2.

Толщина покрытий, формируемых этим способом, составляет 100-5000 мкм, что обеспечивает требуемые эксплуатационные характеристики. Пористость такого рода покрытий, измеренная с помощью компьютеризированного анализа изображения поперечного шлифа на микроскопе LeicaDM-2500, составила 0,8%. Результаты исследований твердости, производимые на твердомере Zwick/Roell ZHV, показали, что покрытия имеют твердость 602 HV.

Применение предлагаемого способа получения композиционного армированного порошкового материала для нанесения покрытий методом газодинамического напыления позволяет повысить твердость покрытий по сравнению с прототипом, а также понизить пористость и избежать образования обширных зон в покрытии (до 200 мкм) с пониженной твердостью.

Способ получения композиционного армированного порошкового материала для нанесения покрытий холодным сверхзвуковым напылением, включающий смешивание матричного порошка металлов или их сплавов и армирующего нанопорошка с размером частиц от 1 нм до 100 нм с получением порошковой смеси и последующую ее механическую обработку, отличающийся тем, что в порошковую смесь дополнительно вводят тонкодисперсный порошок оксидов алюминия или оксидов кремния, или оксидов титана с размером частиц 20-40 мкм в количестве 5-10 мас.%, а в качестве армирующего нанопорошка используют карбиды, нитриды и карбонитриды в количестве 50 мас.%, при этом в качестве матричного порошка используют порошки металлов или их сплавов с твердостью не выше 235 HV и с размером частиц, выбранным из соотношения:D=(0,5-1,0) D,где D - размер частиц матричного порошка;D - размер частиц тонкодисперсного порошка,при этом механическую обработку порошковой смеси проводят в высокоэнергетической истирательной установке в течение 30 мин при скоростях вращения 1400-2000 об/мин.