Результат интеллектуальной деятельности: КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к коррозионностойким аустенитным хромоникелевым сталям, применяемым при производстве высокопрочного сортового проката, листа, труб, крепежа, в том числе для ответственных деталей затворных и регулирующих органов (шиберов, штоков и седел) трубопроводной арматуры АЭС, ТЭС, ГРЭС и нефтегазового комплекса.

От работы последних зависит герметичность перекрытия потоков воды, пара или другой рабочей среды. Разрушение конструктивных элементов арматуры обусловлено воздействием на нее агрессивных сред, содержащих органические кислоты, хлориды, сероводород и углекислый газ, при этом давление может достигать 300 и более атмосфер, а температура более 500°С. В связи с этим металл помимо общей коррозии подвергается и локальным видам коррозии (щелевой, питтинговой, коррозионному растрескиванию) и эрозии.

Известна высокопрочная немагнитная коррозионностойкая сталь и способ ее термической обработки, при этом сталь содержит следующее соотношение компонентов, мас.%:

|

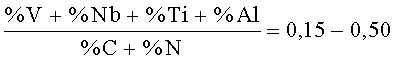

в частном случае для стали может дополнительно выполняться следующее соотношение:

;

;

для получения высокой прочности сталь подвергается ступенчатой термообработке, включающей нагрев до 850°C, после чего до 950°C и затем до 1100-1150°C, с охлаждением в воде.

(Патент РФ №2447185, МПК C22C 38/58, С38/44, С21D 6/00, опубл. 10.04.2012 г.)

Несмотря на то, что сталь имеет высокие значения предела текучести σ0,2≥510 МПа, она не будет обладать достаточной коррозионной стойкостью в хлорид- и сероводородсодержащих средах, из-за пониженного содержания молибдена и высокого марганца, а карбидообразующие элементы ванадий и ниобий приводят к структурной нестабильности после длительного термического старения при температурах эксплуатации трубопроводной арматуры (свыше 500°C).

Кроме того, для получения высокой прочности требуется довольно сложная и длительная термообработка, состоящая из трех разных высокотемпературных режимов нагрева, что является процессом трудоемким, связанным с энерго- и временными затратами, и дополнительно удорожает сталь. Применение этого способа проблематично для серийного производства деталей арматуры.

Известна аустенитная коррозионно-стойкая высокопрочная сталь, содержащая, мас.%:

|

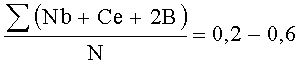

при этом в частном случае содержание ниобия, церия, бора и азота должно регулироваться соотношением:

;

;

(Патент РФ №22,8446, МПК7 C22C 38/58, C22C 38/40, опубл. 10.12.2003).

Сталь, предназначенная для крепежа, листовых и трубных деталей, арматуры и других высоконагруженных деталей нефтегазодобывающего оборудования, обладает высокой стойкостью в сероводородсодержащих средах и имеет σ0,2≥725 МПа и KCV-60≥34 Дж/см2. Однако высокая прочность, как следует из описания, может быть получена только на деформированных прутках (после ковки и прокатки слитков). Эти свойства будут значительно ниже после закалки и тем более при температуре эксплуатации выше 500°C и длительной выдержке.

Наиболее близким аналогом предложенной стали по его технической сущности и совокупности свойств является коррозионно-стойкая высокопрочная аустенитная сталь следующего химического состава, мас.%:

|

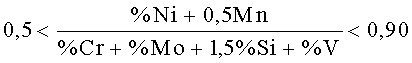

при выполнении следующих соотношений:

,

,

,

,

%Ni+16(%C+%Ni)-(%Cr+1,5%Mo-20)2/12=14-24,

при этом сульфиды в стали не превышают 2 балла; а строчечные и точечные нитриды и карбонитриды не более 3 балла по каждому виду (Патент РФ №2409687 С1, МПК C22C 38/58, 38/46, опубл. 20.01.2011 г. - прототип).

Сталь предназначена для газоперерабатывающих предприятий и обустройства нефтегазовых месторождений с высоким содержанием хлоридов, сероводорода, углекислого газа, а также для эксплуатации в морской воде.

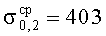

Прототип обладает повышенными механическими характеристиками ( Н/мм2,

Н/мм2,  %, KCVcp=369 Дж/см2) и стойкостью против питтинговой коррозии в хлоридах (

%, KCVcp=369 Дж/см2) и стойкостью против питтинговой коррозии в хлоридах ( г/м2·ч) и в сероводородной среде NACE (

г/м2·ч) и в сероводородной среде NACE ( г/м2·ч), а также стабильной аустенитной немагнитной структурой с магнитной проницаемостью не более 1,00 г/э.

г/м2·ч), а также стабильной аустенитной немагнитной структурой с магнитной проницаемостью не более 1,00 г/э.

Однако для изготовления ответственных конструктивных элементов трубопроводной арматуры, работающих при высоких давлениях, температурах (см. выше) и подвергающихся эрозии, эта сталь не имеет достаточную прочность, и, как следствие, твердость, а также не обладает структурной стабильностью при длительной эксплуатации при рабочих температурах свыше 500°C.

Задача, решаемая изобретением, заключается в создании высокопрочной коррозионно-стойкой аустенитной стали (для трубопроводной арматуры) с более высокими прочностными характеристиками и структурной стабильностью при повышенных температурах для эксплуатации в средах, содержащих хлориды, сероводород и углекислый газ.

Технический результат изобретения состоит в увеличении предела текучести и твердости, а также в термической структурной стабильности, характеризующейся сохранением высоких значений ударной вязкости при повышенных температурах (565°C) после длительной выдержки при сохранении стойкости против питтинговой коррозии в хлорид- и сероводородсодержащих средах, а также аустенитной немагнитной структуры с магнитной проницаемостью не более 1,00 г/э.

Указанный технический результат изобретения достигается тем, что коррозионно-стойкая высокопрочная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, железо, согласно изобретению дополнительно содержит вольфрам и кобальт при следующем соотношении компонентов, мас.%:

|

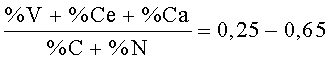

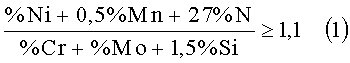

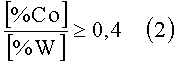

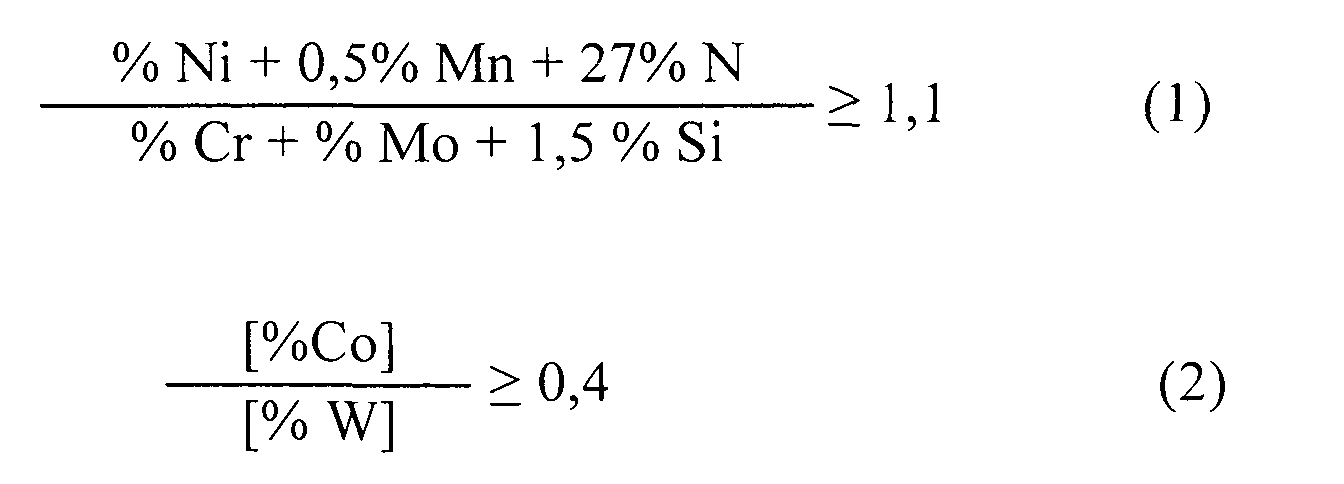

при выполнении следующих соотношений:

Сущность изобретения состоит в том, что выбранное содержание компонентов по отдельности, а основных феррито- и аустенитообразующих элементов в совокупности при дополнительном введении соотношений обеспечивают получение немагнитной (µ не более 1,00 г/э) стали со структурой стабильного аустенита в горячекатаном, термообработанном и холоднодеформированном состояниях, обладающей существенно более высокими прочностными свойствами и термической структурной стабильностью, а также стойкостью к питтинговой коррозии в хлоридах и сероводородсодержащих средах.

Пределы содержания легирующих элементов определены, исходя из результатов испытаний стали разных вариантов химического состава, а также на основании структурных диаграмм, с учетом роли отдельных составляющих в структурообразовании стали.

Пределы по содержанию углерода и азота установлены, исходя из их влияния в стали данного состава на процесс образования σ-фазы (уменьшения склонности к ее образованию при увеличении концентрации азота и углерода), а также с их влиянием на прочность и стойкость против локальных видов коррозии. Ограничением содержания углерода в пределах 0,01-0,10% при увеличении содержания азота до 0,7% достигается повышение прочности термообработанной, горячекатаной и холоднодеформированной стали, а благодаря легированию азотом и приведенному соотношению легирующих элементов достигается увеличение ее коррозионной стойкости в хлоридах и сероводородсодержащих средах.

Верхний предел по содержанию углерода 0,1% ограничен, чтобы исключить снижение уровня ударной вязкости стали. При содержании углерода менее 0,01% не реализуется уровень прочности стали и снижается ее рентабельность из-за повышения стоимости шихты.

Ограничение верхнего предела по содержанию азота до 0,70% определяется пределом его растворимости при кристаллизации стали данной композиции. При содержании азота менее 0,51% не достигается требуемый уровень прочности и твердости стали.

Количество кремния ограничено 0,5-1,0% исходя из того, что при его более низком содержании сталь может быть недостаточно раскисленной, что приведет к повышенной концентрации кислорода в металлической ванне при выплавке стали и отрицательно скажется на ее деформируемости, пластичности и коррозионной стойкости; при содержании кремния выше 1,0% увеличивается количество силикатов, снижающих технологичность стали при горячей и холодной деформации, а также пластичность и ударную вязкость металла.

Содержание марганца в пределах 1,0-5,0% определяется его количеством, необходимым для достаточного усвоения повышенного содержания азота. При более высокой концентрации марганца снижается стойкость стали против локальной коррозии в связи с усилением депассивирующего влияния хлор-иона на поверхность металла.

Установленные пределы содержания хрома и молибдена, соответственно 17,0-24,0% и 1,0-4,0%, обеспечивают стойкость стали против питтинговой коррозии. Ограничение верхних пределов по содержанию хрома и молибдена, соответственно 24,0 и 4,0%, связано с необходимостью предупреждения появления сигма-фазы, а также с образованием при высокотемпературных нагревах в аустенитной структуре стали дельта-феррита, оказывающего отрицательное влияние на ее технологичность в процессе горячей деформации (ковки и прокатки). При содержании хрома и молибдена менее, соответственно 17,0% и 1,0%, сталь становится восприимчивой к локальным видам коррозии.

Содержание никеля в пределах 10,5-22,0% обусловлено необходимостью обеспечения стабильной аустенитной структуры стали, ее высокой стойкости против растрескивания в сероводородсодержащей среде и высокой ударной вязкостью. Однако чрезмерное увеличение концентрации никеля в стали приведет к ее удорожанию.

Легирование вольфрамом и кобальтом дополнительно упрочняет аустенитную структуру стали и обеспечивает термическую стабильность свойств при температурах свыше 500°C и длительной выдержке. Введение вольфрама менее 0,2% и кобальта менее 0,1% не эффективно, а легирование этими элементами в количествах свыше 2,5% и 1,0%, соответственно, удорожает металл.

Для получения структуры стабильного аустенита (µ не более 1,00 г/э) после термической обработки и деформации стали, для увеличения ее термической стабильности, коррозионной стойкости в хлоридах и сероводородсодержащих средах, а также с целью экономии никеля и хрома должны выполняться следующие соотношения между аустенито- и ферритообразующими элементами

Ниже приведены примеры осуществления изобретения.

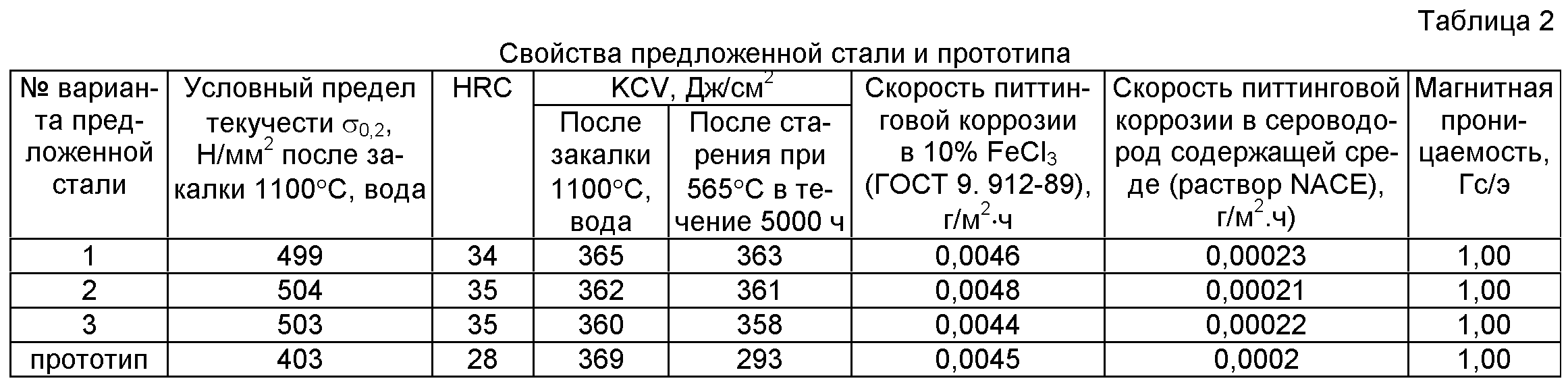

Были выплавлены следующие варианты предлагаемой стали и прототипа (таблица 1).

Стали предложенных составов (№1-3) и прототипа выплавляли в вакуумной индукционной печи и разливали в слитки по 7,5 кг. Слитки ковали на прутки диаметром 18 мм или со стороной квадрата 15 мм. Температурный интервал горячей деформации составлял 1160-900°C. Из кованых прутков после термообработки по режиму 1100°C, вода (часть образцов термообрабатывалась дополнительно при 565°C, 5000 часов) изготавливали образцы, которые подвергали стандартным механическим, а также магнитным и коррозионным испытаниям в сероводород- и хлоридсодержащих средах по следующим методикам:

- испытания на стойкость против питтинговой коррозии в хлоридах проводили в растворе 10% FeCl3·6H2O (ГОСТ 9.912-89);

- испытания на стойкость против питтинговой коррозии в сероводородсодержащей среде и сероводородному растрескиванию проводили в растворе NACE (5 мас.% NaCl+0,5% CH3COOH, насыщенном сероводородом при давлении 0,1 МПа, рН=3,0) в течение 1440 ч при комнатной температуре. При испытаниях на коррозионное растрескивание образцы подвергали растяжению при напряжении, равном 0,8 σ0,2;

- испытания по методу АМУ (ГОСТ 6032-2003) с применением провоцирующего отпуска образцов при температуре 650°C в течение 1 ч;

- стабильность аустенита (магнитная проницаемость которого близка к 1,00 г/э) оценивали по магнитной проницаемости образцов стали, которую определяли при помощи баллистической установки дифференциальным методом в магнитном поле, равном 39,8·103 А/м (500 эрстед).

Результаты испытаний образцов после термической обработки при 1100°C (таблица 2) показали, что по сравнению с прототипом предел текучести и твердость составов предложенной стали выше, а значения ударной вязкости и скорость питтинговой коррозии находятся на том же уровне.

Определение ударной вязкости на образцах предложенных составов после длительного, в течение 5000 часов, старения при температуре 565°C показало, что полученные значения не отличаются от исходного закаленного состояния, что свидетельствует о термической структурной стабильности новой стали, в отличие от прототипа, где ударная вязкость стали значительно меньше.

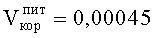

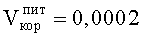

Результаты коррозионных испытаний (таблица 2) показали, что скорости питтинговой коррозии стали предлагаемых составов и прототипа находятся на одинаковом уровне и составляют, соответственно: в хлорном железе 0,005-0,0045 г/м2·ч, в среде NACE - 0,0002 г/м2·ч и 0,00025, что свидетельствует о высокой стойкости предлагаемой стали против питтинговой корроизии в хлоридах и сероводородсодержащей среде.

Испытания образцов на стойкость против сероводородного коррозионного растрескивания и межкристаллитной коррозии показали отсутствие склонности предлагаемой стали, как и прототипа, к указанным видам локальной коррозии.

Магнитная проницаемость в термообработанном состоянии предлагаемой стали и прототипа равняется 1,00 г/э, что свидетельствует об отсутствии превращений, связанных с образованием δ- и σ-фазы, и о стабильности аустенитной структуры, которая обеспечивает более высокую коррозионную стойкость.

Таким образом, предложенная сталь обладает существенно более высокой прочностью, твердостью и, следовательно, износостойкостью, стабильной аустенитной структурой при повышенных температурах и длительной выдержке при равной коррозионной стойкости в хлоридах и сероводородсодержащих средах, и остается немагнитной.

Следовательно, применение новой стали, в том числе для ответственных деталей трубопроводной арматуры, увеличит срок службы и надежность изготавливаемого из нее оборудования.

|