Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМОЙ ПОРИСТОСТЬЮ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ

Вид РИД

Изобретение

Изобретение относится к области твердооксидных топливных элементов (ТОТЭ) пленарной конструкции, а именно к сборке отдельных мембранно-электродных блоков и деталей токовых коллекторов (интерконнекторов) в батареи для увеличения снимаемой мощности.

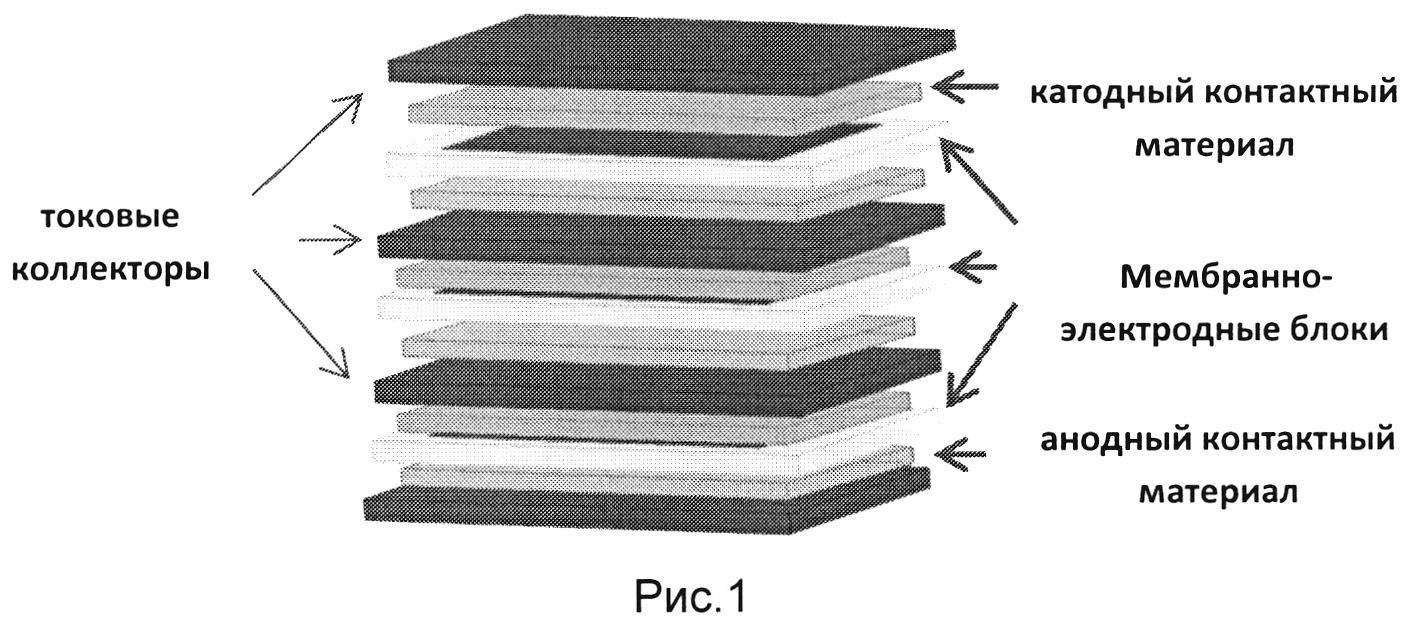

Батарея ТОТЭ представляет собой ряд механически и электрически соединенных мембранно-электродных блоков (МЭБ) и токовых коллекторов. Контакт электродов с токовыми коллекторами обычно обеспечивается нанесением электродных контактных материалов и приложением механической нагрузки на сборку с последующей термической обработкой, которая может быть совмещена с запуском батареи. Электродные контактные материалы (КМ) наносятся в виде пасты или чернил и предназначены для электрического соединения катодной и анодной стороны МЭБа с токовыми коллекторами, одновременно обеспечивающего газовый транспорт к электродам и улучшение электрической проводимости в плоскости электрода. Толщина слоя обычно сопоставима с толщиной электрода. На рисунке схематически показано положение КМ в сборке ТОТЭ (Фиг. 1). К катодным и анодным контактным материалам ТОТЭ предъявляются следующие требования: высокая электронная проводимость, химическая и микроструктурная стабильность в рабочих условиях ТОТЭ, развитая пористая структура для обеспечения массопереноса в газовой фазе и достаточная механическая прочность для обеспечения контакта между электродом и стальным токовым коллектором. При сборке батареи ТОТЭ обязательно производится высокотемпературная термическая обработка всей конструкции для герметизации катодного и анодного полупространств, для спекания контактов между МЭБами и токовыми коллекторами, а также для восстановления анодных слоев. Температура спекания блока ТОТЭ должна быть по возможности минимальна и не превышать рабочие температуры ТОТЭ, т.к. при высокой температуре поверхность стальных токовых коллекторов окисляется, что приводит к повышению электросопротивления контактов «токовый коллектор-электрод» и последующей деградации мощностных характеристик ТОТЭ. С целью уменьшения химического взаимодействия компонентов ТОТЭ и увеличения термомеханической стабильности сборки в качестве электродных контактных материалов используются составы, близкие к составам электродов ТОТЭ. При этом состав контактных материалов должен быть модифицирован для минимизации высокотемпературных обработок, неприемлемых для токовых коллекторов из хромистых нержавеющих сталей.

Известен способ сборки твердооксидных топливных элементов, в которых мембранно-электродные блоки (МЭБ) разделены множеством некерамических токовых коллекторов [Rehg Timothy Joseph, Guan Jie, Montgomery Kurtis, Verma Atul Kumar, Lear Gregory Robert, Method and materials for bonding electrodes to interconnect layers in solid oxide fuel cell stacks, EP 1786056, опубл. 16.05.2007]. В качестве катодного контактного материала предлагается использовать (La, Sr)MnO3-δ, (La, Sr)FeO3-δ, (Pr, Sr)MnO3-δ, (La, Sr)CoO3-δ, La2O3, оксиды марганца, оксиды кобальта, (Mn, Со)3O4, а в качестве анодного материала - Ni, NiO, Со, СоО или (Ni, Со)O. Для улучшения проводимости предлагается добавлять в порошки катодных контактных материалов порошки металлов - Ni, Ag, Pt, Pd, Rh, Au, Cu, Μn, Со или их оксидов. Температура спекания таких слоев 800-1300°С. Недостатком данного технического решения является использование порошков металлов, которые могут окисляться с образованием оксидных фаз неконтролируемого состава (Ni, Ag, Pd, Си, Μn, Со), испаряться либо образовывать легкоплавкие соединения при рабочих температурах ТОТЭ (Ag, Cu) либо обладать чрезмерно высокой стоимостью (Pt, Pd, Rh, Au). Существенным недостатком способа являются высокие температуры спекания слоя контактного материала вплоть до 1300°С, недопустимые для токовых коллекторов из нержавеющей стали.

Известен способ получения электропроводного катодного контактного материала для высокотемпературных электрохимических устройств (Tucker Michael, Dejonghe Lutgard, Electrical Contact Material in High-Temperature Electrochemical Devices, US 20120258241 A1, опубл. 11.10.2012 г.). По совокупности отличительных признаков данное изобретение является наиболее близким техническим решением (прототипом) по отношению к настоящей заявке. Способ отличается тем, что из порошка электропроводного материала и связующего вещества изготавливается смесь, которую используют для соединения электродов высокотемпературного электрохимического устройства с металлическими токовыми коллекторами с последующей сушкой и термообработкой при 1000°С. Электропроводный материал выбирается из группы широко используемых катодных составов. В качестве связующего материала предлагается использовать коммерческие неорганические клеи Aremco 503Т, 552Т, 644А, 830 или 542. Также предлагается в порошок электродного материала добавлять до 5% порошка стекла составов SEM-COM, SCZ-8 и Schott Ε glass. Главным недостатком данного изобретения является то, что неорганические связки Aremco содержат алюминаты и силикаты. При высоких рабочих температурах ТОТЭ содержащиеся в составе связки кремний и алюминий неизбежно будут диффундировать в электрод с образованием непроводящих фаз, приводящих к деградации электрохимических характеристик катода. Кроме того, на приведенных в качестве примера изображениях сканирующего электронного микроскопического анализа контактного материала видно, что пористость спеченного материала недостаточна для обеспечения газового транспорта к электроду.

Задачей настоящего изобретения является создание способа изготовления контактного электропроводного материала с контролируемой пористостью для батарей твердооксидных топливных элементов, позволяющего формировать контактные слои с развитой пористой структурой для обеспечения газового транспорта к электродам. Данный способ позволяет обеспечить надежные электрические контакты между токовым коллектором из нержавеющей хромистой стали и электродом, которые спекаются при достаточно низких температурах 700-850°С, тем самым не вызывая усиленное окисление металлических токовых коллекторов. Данный способ изготовления позволяет получать исходный материал в виде паст и чернил, которые могут наноситься на поверхности деталей не только стандартными методами, такими как трафаретная печать, окрашивание, окунание и аэрозольное распыление, но и в виде гибкой ленты методом пленочного литья.

Поставленная задача решается в предлагаемом способе изготовления контактного электродного материала с контролируемой пористостью для батарей твердооксидных топливных элементов путем изготовления суспензии из высокодисперсного порошка электродного материала с добавлением органических связующих, перемешиванием в миксере в течение 1-8 часов и последующим спеканием в контакте с электродом и металлическим токовым коллектором при температуре 700-850°С. Предложенное изобретение имеет существенные отличия от способа-прототипа. В прототипе к порошку электродного материала с размером частиц не более 1 мкм в качестве связующего добавляли материалы на основе неорганических клеев, а также порошок герметизирующего стекла. В настоящем изобретении к порошку электродного материала добавляется органическое связующее из толуола с бутанолом в соотношении 3:7, с добавлением поливинилбутираля, полиметилметакрилата диаминопропана и диэтиладипината. Для обеспечения гомогенности смесь перемешивают в планетарном миксере 1-8 часов. Добавление указанного органического связующего позволяет снизить температуры спекания материала до 700-850°С и избежать введения неорганических компонентов. В отличие от способа-прототипа связующее не взаимодействует с компонентами ТОТЭ и полностью выгорает в процессе спекания с образованием необходимого пористого керамического или композитного слоя из электродного контактного материала. В качестве электропроводящих компонентов контактных материалов, сохраняющихся после спекания, могут быть использованы стандартные составы катодных и анодных слоев, что исключает взаимодиффузию и химические реакции между электродными и контактными слоями. Для спекания контактов «металлический токовый коллектор - катодный контактный материал - катод» и «токовый коллектор - анодный контактный материал - анод» в сборке твердооксидных топливных элементов из отдельных мембранно-электродных блоков и металлических токовых коллекторов необходимо спекать контакты при температурах 700-850°С с давлением на сборку от 0,2 кг/см2 в течение 1 часа с запуском кислорода в катодную камеру и инертного газа (азота) в анодную камеру сборки ТОТЭ. Дополнительным отличием от способа-прототипа является возможность варьирования методики нанесения контактного слоя. При сборке ТОТЭ полученную суспензию можно наносить между электродом и токовым коллекторами методами окрашивания, окунания, трафаретной печати, аэрозольного напыления или путем изготовления из суспензии ленты методом пленочного литья.

Заявленный способ изготовления контактного электродного материала с контролируемой пористостью для батарей твердооксидных топливных элементов и состав связующего для его изготовления имеет следующие преимущества перед прототипом:

1. Данный способ позволяет получать как катодные, так и анодные контактные материалы без введения дополнительных неорганических добавок, которые сохраняются в контактных слоях после сборки и могут приводить к необратимому ухудшению характеристик электродов.

2. Материал, получаемый данным способом, обладает контролируемой пористостью, которая обеспечивает газовый транспорт к электродам ТОТЭ. Пористость варьируется количеством порообразователя, добавляемого при изготовлении материала.

3. Катодный и анодный контактные материалы, полученные данным способом, спекаются при достаточно низких температурах 700-850°С, предотвращая тем самым чрезмерное окисление металлического токового коллектора.

4. Гибкость в выборе метода нанесения материала: органическое связующее, добавляемое при изготовлении электродного контактного материала, позволяет наносить его на детали токовых коллекторов не только методом окрашивания и трафаретной печати, но также позволяет изготавливать гибкую ленту методом пленочного литья, из которой можно вырезать детали и использовать в сборке.

5. Предлагаемый способ может быть адаптирован к разнообразным технологическим процессам и не требует больших материальных затрат.

Пример 1

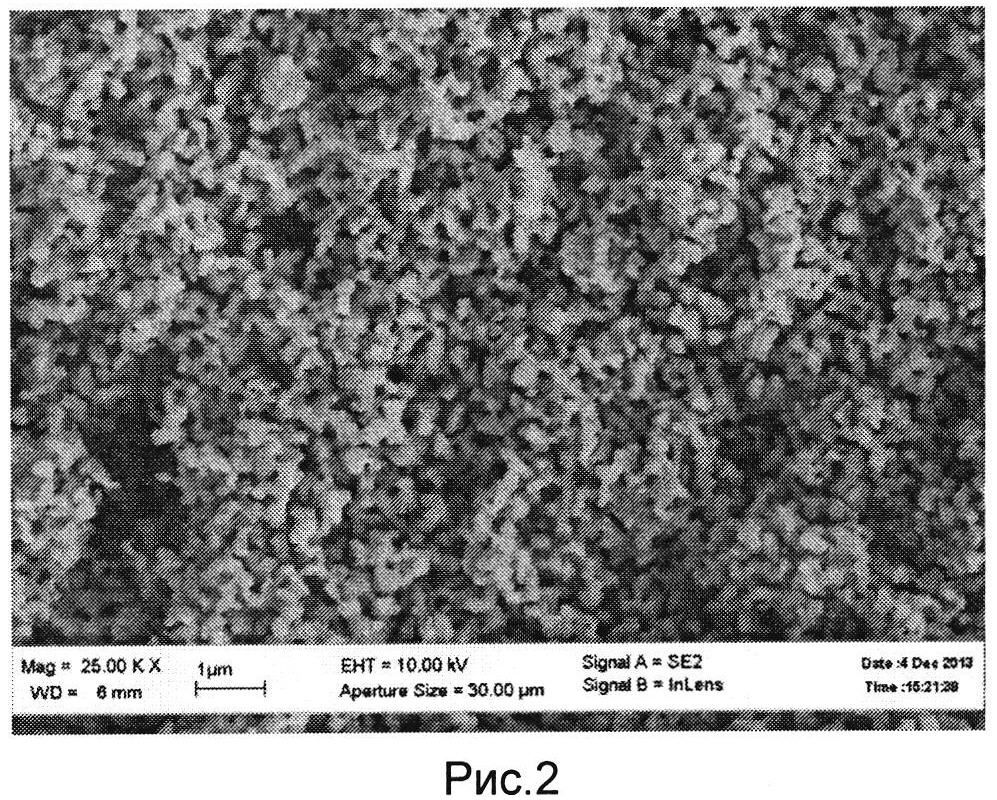

Для изготовления пасты катодного контактного материала в порошок La0,8Sr0,2MnO3-δ (LSM) добавляли 10% поливинилбутираля, 2% полиметилметакрилата, 1% диаминопропана от массы порошка и смесь бутанола с толуолом в соотношении 3:7. Для получения однородной консистенции материал перемешивали в планетарном миксере 4 часа. Полученный контактный материал в виде чернил наносили методом окрашивания на катод мембранно-электродного блока и спекали в контакте с токовым коллектором из стали Crofer 22 APU на воздухе с приложением нагрузки 0,2 кг/см2 в течение часа при температуре 850°С. Микроструктура полученного катодного контактного материала представлена на фиг. 2.

Пример 2

Для изготовления пасты анодного контактного материала в порошок состава 60 вес. % NiO+40 вес. % Y2O3-ZrO2 добавляли 15% поливинилбутираля, 7% полиметилметакрилата, 3% диаминопропана от массы порошка и смесь бутанола с толуолом в соотношении 3:7 с добавлением 2 г/л диэтиладипината. Для получения однородной консистенции материал перемешивали в планетарном миксере 4 часа. Полученный контактный материал в виде пасты наносили методом трафаретной печати на анод мембранно-электродного блока и спекали в контакте с токовым коллектором из стали Crofer 22 APU в атмосфере азота с приложением нагрузки 0,2 кг/см2 в течение часа при температуре 700°С. Микроструктура полученного анодного контактного материала представлена фиг. 3.

Пример 3

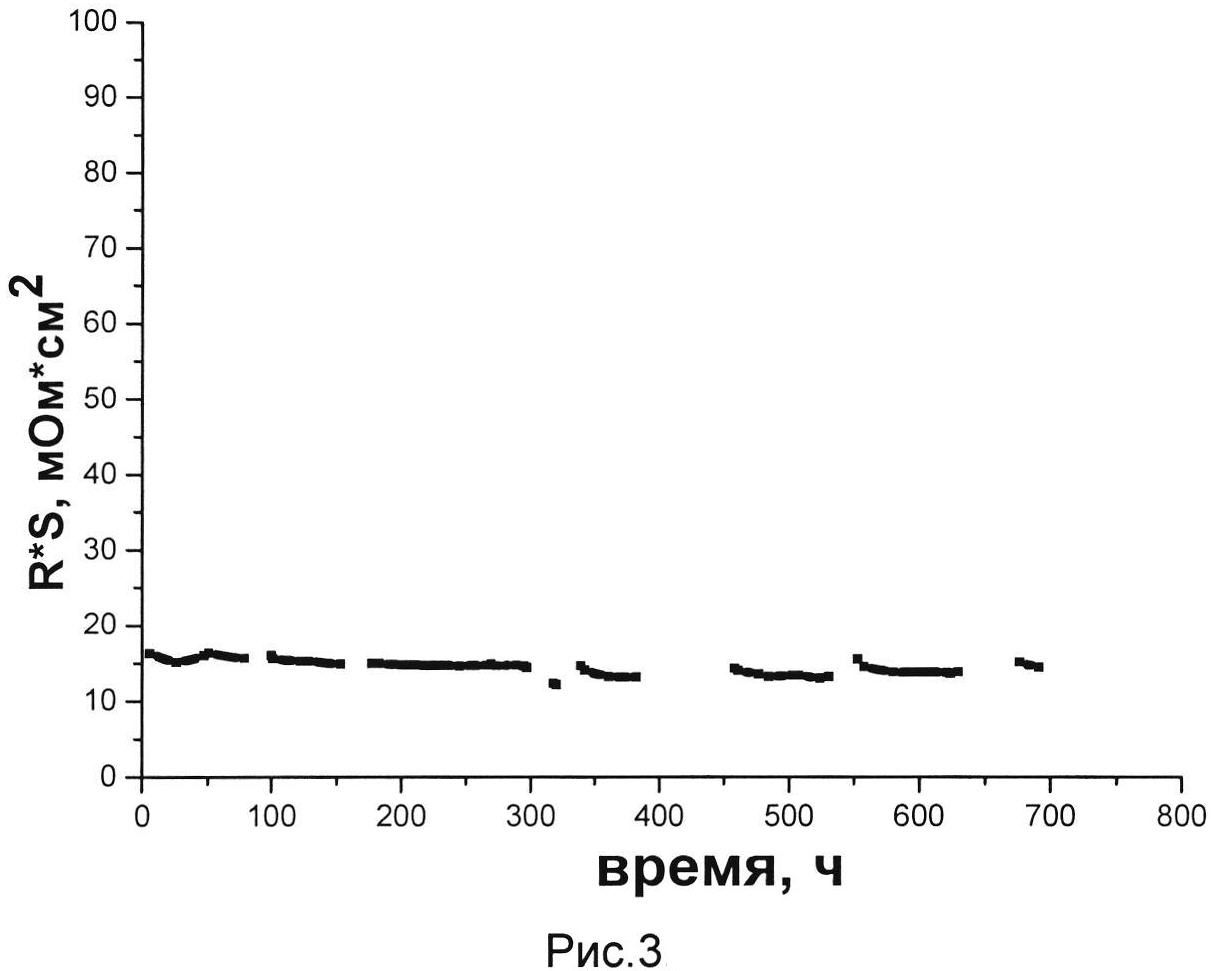

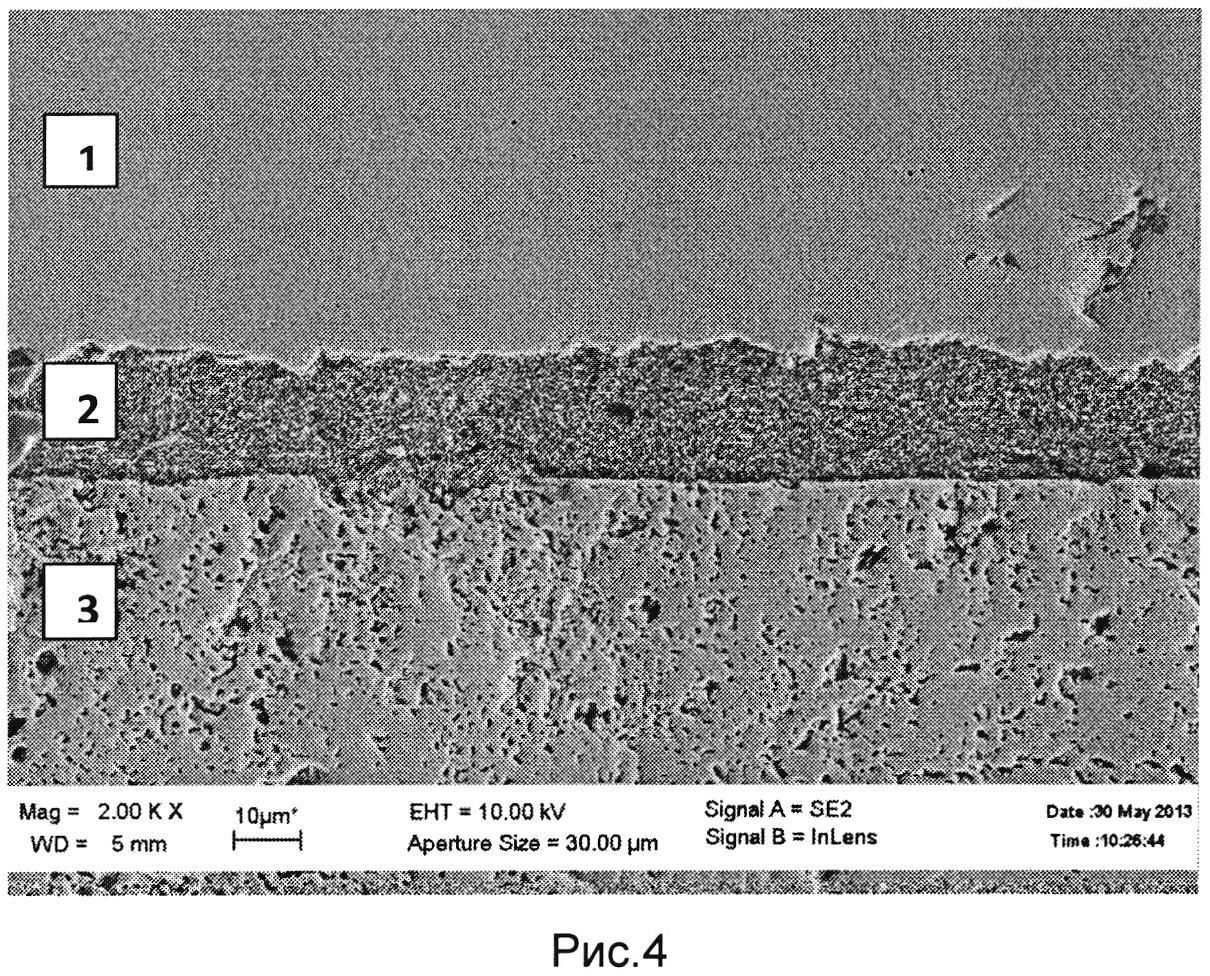

Для изготовления пасты катодного контактного материала в порошок La0,8Sr0,2MnO3-δ добавляли 30% поливинилбутираля, 15% полиметилметакрилата, 10% диаминопропана от массы порошка и смесь бутанола с толуолом в соотношении 3:7 с добавлением 2 г/л диэтиладипината. Для получения однородной консистенции материал перемешивали в планетарном миксере 4 часа. Полученную пасту катодного контактного материала выливали в виде ленты с последующей сушкой при комнатной температуре. После высыхания из полученной гибкой ленты вырезали деталь контактного материала по размеру LSM катода. Исследования вольтамперных характеристик перехода "токовый коллектор - катодный контактный материал - LSM катод" проводили в условиях работы катодной камеры ТОТЭ при 800°С на воздухе и токовой нагрузке 0,5 А/см2. Поведение сопротивления контакта "токовый коллектор - катодный контактный материал - LSM катод" при термоциклировании показано на графике (Фиг. 3.). Микроструктура полученного контакта после испытаний представлена на Фиг. 4.

Фиг. 1 показывает схематическое расположение катодного и анодного контактных материалов в сборке ТОТЭ планарной конструкции.

Фиг. 2 показывает микроструктуру катодного контактного материала на основе (La, Sr)MnO3-δ, полученного данным способом.

Фиг. 3 показывает поведение электросопротивления перехода «токовый коллектор с электропроводным защитным покрытием - КМ - катод» при термоциклировании на воздухе при температуре 850°С и токовой нагрузке 0,5А/см2 с течением времени.

Фиг. 4 показывает поперечное сечение перехода «токовый коллектор - КМ - катод» после термоциклирования на воздухе: 1) металлический токовый коллектор; 2) катодный контактный материал; 3) LSM катод.

Способ изготовления контактного электродного материала с контролируемой пористостью для батарей твердооксидных топливных элементов, включающий в себя изготовление суспензии из высокодисперсного порошка электродного материала с добавлением органического связующего и перемешиванием в миксере с последующим спеканием в контакте с электродом и металлическим токовым коллектором, отличающийся тем, что в качестве связующего используется смесь из толуола с бутанолом в соотношении 3:7, с добавлением поливинилбутираля, полиметилметакрилата, диаминопропана и 2 г/л диэтиладипината, а спекание происходит при температурах 700-850°С в течение часа.