Результат интеллектуальной деятельности: СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к созданию композиционных материалов пропиткой пористого каркаса, имеющих высокую электропроводность, антифрикционные свойства, стойкость в агрессивных средах.

Известен способ получения композиционного материала пропиткой с одновременным химическим воздействием. Заготовку устанавливают на специальной графитовой платформе, прогревают над поверхностью расплава кремния или сплавом на основе кремния и меди, имеющим температуру 1700-1800°C, затем постепенно, со скоростью не более 10 см/мин опускают заготовку в ванну с расплавом, тем самым осуществляя пропитку однонаправленным потоком расплава, распространяющимся фронтом по всему сечению заготовки (патент РФ №2276631 МПК C04B 35/52, опубл. 02.08.2004 г.).

Недостатком данного способа является отсутствие в процессе пропитки стадии вакуумирования как сплава, так и заготовки, вследствие чего расплав окисляется взаимодействуя с воздухом, снижая качество композиционного материала.

Известен также способ получения композиционного материала на основе металлической матрицы и неметаллического волокна, включающий приготовление преформы из неметаллического волокна, уплотнение полученной преформы и ее пропитку расплавом матричного металла, отличающийся тем, что преформу помещают в пресс-форму с перфорированным дном, уплотняют с одновременным удалением воды через перфорированное дно, фиксируют, сушат, заливают матричным металлом и пропитывают матричным металлом под давлением (см. пат. РФ №2392090, МПК B22D 19/14, C22C 47/00, опубл. 20.06.2010).

Недостатком этого способа являются ограниченность номенклатуры матричных сплавов, которые можно применять при данном способе изготовления, и высокая себестоимость КМ за счет высокой стоимости оборудования и оснастки для пропитки.

Известен способ пропитки пористого тела металлом, при котором пористое тело предварительно нагревают, устанавливают в специальную форму, в которой находятся отверстия, через которые осуществляют впрыск предварительно нагретого матричного расплава с помощью машин для литья под давлением. Давление впрыска 20 МПа, выдержка около 3 сек (см. пат. США № US 6699410 B2, кл. B22D 19/00, опубл. 02.03.2004).

Недостатком этого способа являются изготовление специальных форм для каждой уникальной заготовки, высокая себестоимость изделия, при этом пористое тело покрыто коркой металла с литником, что потребует дополнительной механической обработки.

Наиболее близким по технической сущности к предлагаемому способу и достигаемому эффекту является способ пропитки пористой заготовки металлом, при котором армирующий пористый каркас предварительно нагревают, затем заливают его матричным сплавом, проводят вакуумную дегазацию и пропитывают под воздействием избыточного давления 15±3 МПа на заготовку за счет термического расширения расплава в замкнутом объеме емкости при нагреве (см. пат. РФ №1759932, МПК C22C 1/09, B22F 3/26. Бусалаев И.Д., Соловьев И.А., Рубенчик Ю.И., Гулевский В.А. Способ изготовления композиционных материалов, опубл. 07.09.92 г.).

Недостатком этого способа при его использовании для получения КМ пропиткой являются ограничение номенклатуры металлов для использования их в качестве матричного сплава.

Техническим результатом изобретения является расширение функциональных возможностей метода пропитки за счет, увеличение номенклатуры сплавов, используемых в качестве матричных для получаемых новых композитов, при сохранении высокого качества композиционных материалов.

Указанный технический результат достигается погружением пористой заготовки в расплав матричного сплава, вакуумной дегазацией, нагревом и воздействием избыточным давлением на заготовку за счет термического расширения расплава в замкнутом объеме емкости, в качестве расплава матричного сплава используют расплав свинца, а при нагреве дополнительно проводят пропитку заготовки, последующее охлаждение и кристаллизацию, при этом используют емкость, состоящую из двух камер: камеры для пропитки и камеры для создания давления, при этом пористую заготовку погружают в расплав матричного сплава алюминия, находящегося в камере для пропитки, и нагревают на 100°C выше температуры ликвидус сплава алюминия одновременно с расплавом свинца, находящимся в камере для создания давления.

При этом в качестве пористой заготовки используют углеграфит, керамику.

Погружение пористой заготовки в расплав матричного сплава алюминия, находящегося в камере для пропитки, позволяет провести заполнение открытых пор в две стадии, на первой стадии во время вакуумирования камеры для пропитки происходит частичное заполнение пор заготовки и дегазация расплава матричного сплава алюминия, на второй стадии, проходящей в два этапа, осуществляется пропитка в начале за счет положительной разницы коэффициентов объемного расширения матричного расплава алюминия по отношению к материалу пористой заготовки и материалу емкости, а на втором этапе создается необходимое давление для полной пропитки за счет термического расширения расплава свинца, находящегося в камере для создания давления и воздействующего на расплав матричного сплава алюминия.

Нагрев на 100°C выше температуры ликвидус сплава алюминия позволяет учесть величину нагрева, необходимую для компенсации объема открытых пор армирующего каркаса за счет термического расширения матричного расплава, и обеспечивает создание требуемого давления пропитки, что позволяет получить КМ высокого качества с высокой степенью заполнения объема открытых пор пористой заготовки матричным расплавом.

Использование в качестве матричного расплава - сплавы алюминия, а в качестве пористого тела углеграфит или керамику позволяет получать композиционные материалы, широко применяемые в машиностроении для изготовления токосъемников, вставок пантографов, электрических щеток, уплотнителей, вкладышей подшипников скольжения, область использования которых очень разнообразна и включает не только выше перечисленные изделия, но и детали аэрокосмического назначения.

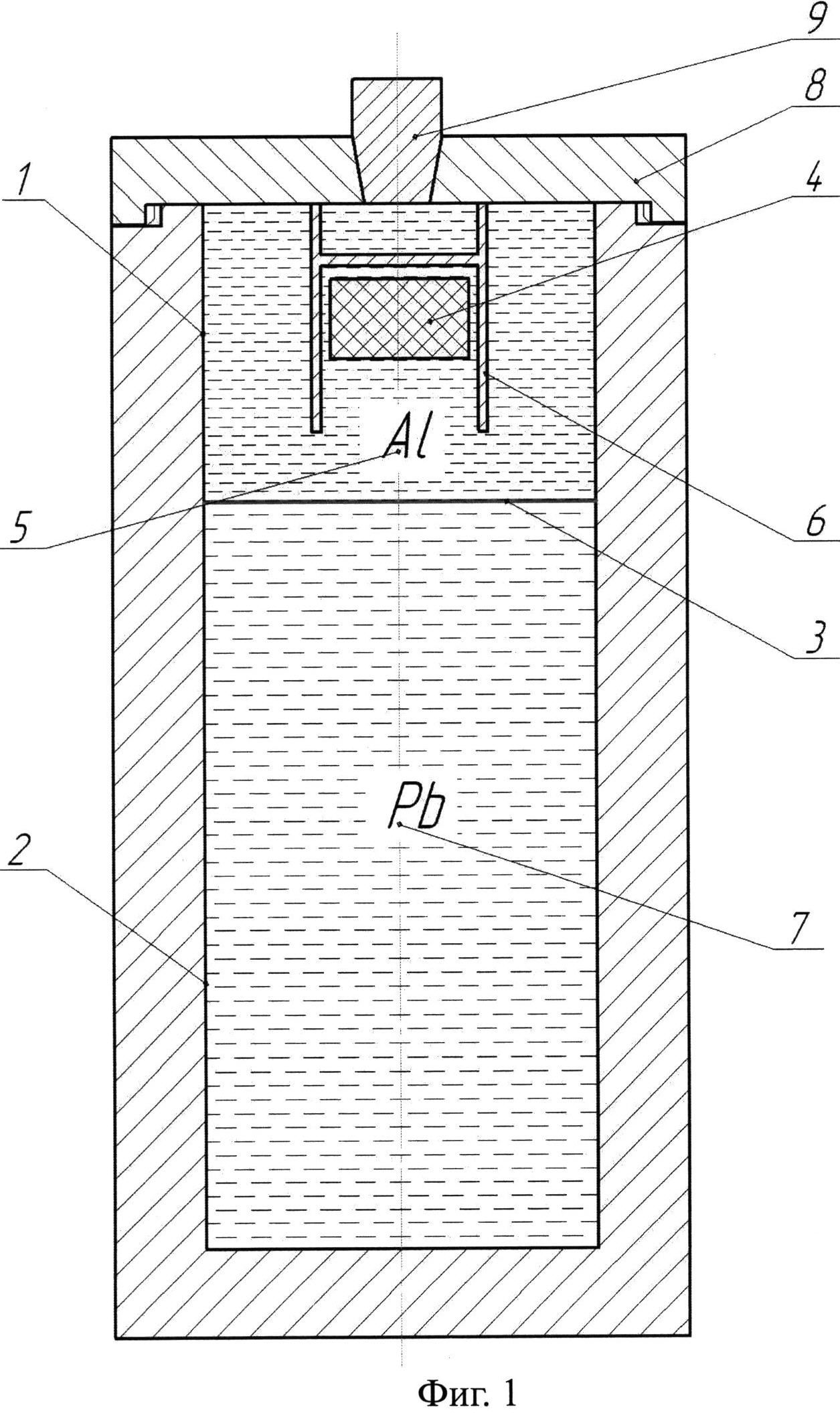

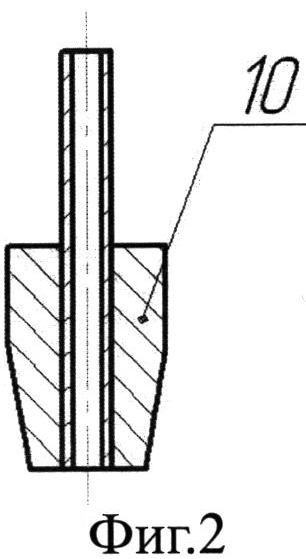

Схема осуществления способа представлена на фиг.1, 2.

Где на фиг.1 изображена емкость для изготовления композиционного материала с пробкой для герметизации емкости, на фиг.2 - пробка с газоотводной трубкой для вакуумирования.

Емкость изготавливается из стали 45 (фиг.1, 2), состоит из двух камер: камеры для пропитки 1 и камеры для создания давления 2, между камерами установлена металлическая мембрана 3, выполненная из стали 08кп. Верхняя камера для пропитки содержит пористую заготовку 4 из углеграфита, и заполнена расплавом матричного сплава алюминия 5, и при этом снабжена противовсплывным приспособлением 6. Нижняя камера для создания давления 2 заполнена расплавом свинца 7, при чем объем ее составляет максимум от объема емкости, что необходимо для создания расчетного давления пропитки и заполнения до оптимального значения открытых пор пористой заготовки 4 расплавом матричного сплава алюминия 5. Емкость для пропитки герметично закрывается крышкой 8 с пробкой 9.

При осуществлении способа емкость (фиг.1, 2), выполненную из двух камер 1 и 2, нагревают до температуры 400°C и заполняют камеру 2 расплавом свинца 7, устанавливают металлическую мембрану 3 между камер и скручивают их так, чтобы мембрана герметизировала соединение, затем в камере 1 размещают пористую заготовку 4 и приспособление 6, предотвращающее всплытие пористой заготовки 4 из углеграфита, закрывают камеру 1, крышкой 8 нагревают до температуры 600°C, через стояк заливают в камеру 1 расплав матричного сплава алюминия 5,полностью покрывая им пористую заготовку, затем в стояк устанавливают пробку 10 с газоотводной трубкой (фиг.2), производят вакуумную дегазацию пористой заготовки 4 в течение 15-20 мин, созданием вакуума над слоем расплава матричного сплава алюминия 5, поддерживая температуру последнего на 30-200°C выше его температуры ликвидус, затем извлекают пробку 10 с газоотводной трубкой (фиг.2), доливают расплав матричного сплава алюминия 5 в камеру 1 до верхнего края стояка, притирают предварительно нагретую до 700-800°C пробку 9 и шплинтуют ее. После этого нагревают емкость на 100°C выше температуры ликвидус расплава матричного сплава алюминия с изотермической выдержкой 20 мин при достижении указанной температуры и расчетного давления. За счет разницы коэффициентов термического расширения емкости и расплава матричного сплава алюминия 5, кроме того, за счет разницы коэффициентов термического расширения расплава свинца 7 внутри камеры 2, и расплава матричного сплава алюминия 5, при котором увеличивается объем камеры 1 и создается оптимальное давление пропитки. Затем удаляют пробку 9, сливают третью часть расплава матричного сплава алюминия 5, отворачивают крышку 8, извлекают полученный КМ и производят его охлаждение с кристаллизацией расплава матричного сплава алюминия 5 в порах.

Таким образом, пропитка имеет две стадии: на первой происходит частичное заполнение открытых пор пористой заготовки 4 из углеграфита за счет положительной разницы коэффициентов термического расширения расплава матричного сплава алюминия 5 по отношению к материалу камеры 1, а на второй создается необходимое давление для пропитки за счет термического расширения расплава свинца 7 в камере 2, которое реализуется через изгиб мембраны, потому что коэффициент термического расширения свинца в 2-2,5 раза больше, чем у материала емкости.

Пример 1. По предложенному способу был получен КМ углеграфит - сплав алюминия с использованием углеграфита марки АГ-1500, имеющего открытую пористость 15%. Образец углеграфита был выполнен в виде куба со стороной 30 мм. Таким образом, объем углеграфитового каркаса составлял 900 мм3, объем пор в каркасе составлял 135 мм3. Емкость для пропитки была выполнена в виде толстостенного стакана из стали 45 из двух камер, между которыми установили металлическую мембрану, емкость имеет герметично закрываемую крышку. Нагревали емкость до температуры 400°C, заполняли камеру для пропитки расплавом свинца до уровня расположения мембраны, размещали на жидком свинце металлическую мембрану и в камеру для пропитки устанавливали углеграфит, накрывали его противовсплывным приспособлением и вновь нагревали емкость до 400°C. Одновременно в тигле расплавляли расплав матричного сплава алюминия, нагревая его до температуры 950°C. Затем расплав матричного сплава алюминия заливали в емкость для пропитки таким образом, чтобы перегородка противовсплывного приспособления находилась ниже верхнего уровня расплава матричного сплава алюминия, после чего камеру для пропитки закрывали крышкой, в которую устанавливали пробку с газоотводной трубкой и вакуумировали до давления 5×10-4 мм рт.ст. выдержкой 15-20 мин при 800°C. При этом происходила вакуумная дегазация углеграфитового каркаса и расплава матричного сплава алюминия. Затем отсоединяли пробку с газоотводной трубкой, доливали расплав матричного сплава алюминия с температурой 950°C до верхнего края стояка с появлением на этом обрезе выпуклого мениска расплава матричного сплава алюминия, герметично притирали предварительно нагретую до 950°C пробку, шплинтовали ее с удалением избытка расплава матричного сплава алюминия. Далее нагревали емкость до требуемой температуры, на 100°C выше температуры ликвидус расплава матричного сплава алюминия, обеспечивая заполнение открытых пор каркаса расплавом матричного сплава алюминия за счет повышения давления в емкости при термическом расширении расплава свинца в камере для создания давления и собственно расплава матричного сплава алюминия.

По техническим данным оптимальным давлением при пропитке пористого углеграфитового каркаса указанного типа расплавом матричного сплава алюминия является 12±3 МПа.

Определение температуры нагрева расплава матричного сплава алюминия, позволяющего получить давление пропитки, равное 9 МПа и находящееся на нижнем пределе оптимального диапазона. При этом температуру начала «пропитки» принимали равной 400°C для камеры, в которой создается давление, и 680°C для камеры пропитки, за счет печи с двумя нагревательными спиралями. Температура емкости выравнивалась для обеих камер при достижении 720°C. Нагрев емкости при пропитке производили в шахтной печи сопротивления. Изотермическая выдержка при 940°C составляла 20 мин, после чего КМ извлекался из расплава и охлаждался на воздухе.

Полученный КМ испытывался на прочность при сжатии, степень заполнения открытых пор (плотность пропитки) оценивалась по удельному весу КМ до и после пропитки, структура КМ оценивалась по результатам металлографических исследований.

Результаты испытаний приведены в таблице.

Пример 2. По предложенному способу был получен КМ, аналогичный описанному в примере 1.

Пропитка производилась при давлении 12 МПа, что обеспечивалось температурой нагрева расплава матричного сплава алюминия и емкости для пропитки, равной 950°C.

Результаты испытаний КМ приведены в таблице.

Пример 3. По предложенному способу был получен КМ, аналогичный описанному в примере 1.

Пропитка производилась при давлении 15 МПа, что обеспечивалось температурой нагрева емкости для пропитки, равной 960°C.

Результаты испытаний КМ приведены в таблице.

|

В сравнении с получением КМ по способу-прототипу (пат. РФ №1759932, МПК C22C 1/09, B22F 3/26. Бусалаев И.Д., Соловьев И.А., Рубенчик Ю.И., Гулевский В.А. Способ изготовления композиционных материалов, опубл. 07.09.92 г.), предлагаемый способ, как показали экспериментальные исследования, и создаваемое при этом дополнительное давление в емкости для изготовления композиционного материала позволяет увеличить процент заполнения пор в пористом каркасе, а также расширить номенклатуру получаемых изделий из композитов за счет увеличения вариантов использования различных матричных сплавов.