Результат интеллектуальной деятельности: КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА

Вид РИД

Изобретение

Изобретение относится к катализаторам для гидроизомеризации дизельного топлива, способам приготовления катализаторов и процессам получения дизельного топлива с низкой температурой застывания.

В последние годы Российская Федерация испытывает острую потребность в дизельных топливах зимних марок. В настоящее время в России суммарная доля дизельных топлив, пригодных для использования в условиях холодного и арктического климата составляет не более 11% от общего производства дизельных топлив, что примерно равно 10,6 млн т/год [Рудяк, К.Б. Модернизация технологических схем НПЗ при изменении требований к ассортименту и качеству продукции [Текст]: Дис. док. техн. наук / К.Б. Рудяк. - М., 2005. - 271 с.]. Общая потребность России в дизельных топливах зимних марок в настоящее время оценивается в 14,7 млн т/г [Чернышева Е.А., Капустин В.М. Перспективы модернизации нефтеперерабатывающей промышленности России до 2020 г // 9 Российский Нефтегазовый конгресс, 21-24 июня 2011 - http://mioge.ru/download/archive/2011/Chernycheva_VNIPIneft.aspx (Дата обращения 24.07.12)]. В ближайшие 10 лет прогнозируется прирост потребности в дизельных топливах зимних марок, который может достичь на 40% от существующего уровня [Капустин В.М. Модернизация нефтеперерабатывающей промышленности РФ в связи с введением регламента на моторные топлива // 9 Российский Нефтегазовый конгресс, 21-24 июня 2011 - http://mioge.ru/download/archive/2011/Shuverov_VNIPIneft.aspx (Дата обращения 24.07.12)]. Наиболее рациональным способом промышленного производства зимних дизельных топлив являются каталитические процессы, обеспечивающие превращение высокозастывающих н-парафинов в низкозастывающие соединения. Используемые в настоящее время процессы и катализаторы характеризуются низкими выходами целевых продуктов и низким цетановым числом получаемого дизельного топлива. Соответственно, чрезвычайно актуальной задачей является создание новых процессов и катализаторов, позволяющих получать низкозастывающие дезельные топлива с высоким выходами и высоким цетановым числом.

Известны различные процессы получения низкозастывающих смесей углеводородов и катализаторы для этих процессов, однако общим недостатком для них является низкий выход целевой фракции.

Чаще всего получение низкозастывающих нефтепродуктов проводят с использованием катализаторов на основе различных цеолитов.

Так известен способ депарафинизации нефтяных фракций, заключающийся в контактировании сырья с катализатором, содержащим цеолит типа ZSM-5 [РФ №2343183, C10G 35/00, 01.03.2007], отличающийся тем, что катализатор содержит 2-10 мас.% декатионированной формы цеолита типа ZSM-5 и 90-98 мас.% природного цеолита типа клиноптилолит-гейладита, подвергнутого предварительной двукратной обработке 25%-ным раствором хлористого аммония. Катализатор также может быть дополнительно пропитан раствором нитрата никеля из расчета содержания в нем никеля 1,5-2,5 мас.%. При получении продукта с температурой застывания ниже -40°C его выход не превышает 82% при цетановом числе 45-51. Недостатками данного процесса и катализатора являются низкие выходы катализата и его низкое цетановое число.

Для повышения активности катализаторов в депарафинизиции используют введение в их состав цеолитов с различной морфологией и размером кристаллов, имеющих различное отношение SiO2/Al2O3. Так, известен процесс депарафинизации углеводородного сырья [РФ №2411999, B01J 29/80, 12.12.2006], проводящийся при температуре 250-426°C, давление 791-20786 кПа, часовой объемной скорости жидкости от 0,1 до 10 ч-1 и доли обрабатывающего водородного газа от 89 до 1780 м3/м3 в присутствии катализатора, представляющего собой смесь кристаллов цеолита ZSM-48 игольчатой и пластинчатой морфологии различного размера и с различным отношение SiO2/Al2O3. Недостатком данного процесса и катализатора является низкий выход изомеров, не превышающий 85%.

Для повышения изомеризующей функции цеолитного катализатора в его состав вводят различные металлы, чаще благородные, например платину. Так, известен процесс депарафинизации с получением низкозастывающих нефтепродуктов [EP №0225053, C10G 65/04, 08.07.1992], основанный на превращении сырья при 2,86 МПа, 330-370°C, расходе сырья 1 ч-1, объемном отношении водород/сырье 356 л/л в присутствии катализатора, содержащего, мас.%: Pt - 0,6; цеолит Бета - 65%, оксид алюминия - остальное. Недостатком данного процесса и катализатора является низкий выход целевой депарафинизированной фракции.

С целью улучшения каталитических свойств цеолитсодержащие катализаторы подвергают ионному обмену и последующей прокалке. Так, известен катализатор гидроизомеризации, способ его приготовления и способ депарафинизации [РФ №2465959, B01J 29/74, 04.02.2009]. Процесс гидроизомеризации проводят в присутствии катализатора на основе цеолитов типа ZSM-22, ZSM-23 или ZSM-48, подвергнутых ионному обмену в растворе, содержащем катионные группы, на который далее нанесены платина или палладий. Катализатор прокаливают на воздухе и восстанавливают в токе водорода. В данном случае выход изомеризованной фракции не превышает 80%.

Таким образом, общим недостатком для вышеперечисленных катализаторов, способов их приготовления и способов гидроизомеризации является то, что с их использованием не удается достичь высоких выходов низкозастывающих продуктов.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому катализатору, способу приготовления и процессу гидроизомеризации являются способ и катализатор [US №6051129, C10G 73/38, 18.04.2000], согласно которому гидроизомеризацию проводят при температуре 200-475°C, давлении 1-200 атм, расходе сырья 0,1-20 ч-1, отношении водород/сырье 50-1000 м3/м3 в присутствии катализатора, содержащего 0,5 мас.% Pd, нанесенного на цеолит ZSM-48. Катализатор готовят нанесением методом ионного обмена  из раствора, имеющего pH 10 на предварительно прокаленный цеолит, далее катализатор промывают водой, сушат при 120°C и прокаливают при 483°C на воздухе. При получении продукта с температурой застывания ниже -30°C его выход не превышает 72%.

из раствора, имеющего pH 10 на предварительно прокаленный цеолит, далее катализатор промывают водой, сушат при 120°C и прокаливают при 483°C на воздухе. При получении продукта с температурой застывания ниже -30°C его выход не превышает 72%.

Основным недостатком прототипа, также как и других известных катализаторов, способов их приготовления и процессов гидроизомеризации является низкий выход целевых продуктов.

В изобретение решает задачу создания улучшенного катализатора гидроизомеризации, способа его приготовления и процесса гидроизомеризации дизельного топлива, характеризующихся:

1. Оптимальным химическим составом катализатора и его текстурными характеристиками, обеспечивающим получение низкозастывающего дизельного топлива с высоким цетановым числом с повышенными выходами.

2. Способом приготовления, обеспечивающим получение катализатора с заданным химическим составом, текстурными характеристиками и улучшенными каталитическими свойствами.

3. Процессом гидроизомеризации, обеспечивающим получение низкозастывающего дизельного топлива с высокими выходами.

Задача решается составом катализатора для процесса гидроизомеризации дизельного топлива, который содержит цеолит типа ZSM-23, палладий, бор и оксид алюминия, при этом компоненты содержатся в следующих концентрациях, мас.%: цеолит ZSM-23 - 70; палладий - не более 0,6; бор 1,0-3,0; Al2O3 - остальное, а катализатор имеет объем пор не менее 0,25 см3/г, удельную поверхность не менее 150 м2/г, средний диаметр пор не менее 4 нм.

Задача также решается также способом приготовления катализатора, заключающимся в пропитке носителя, содержащего цеолит ZSM-23 с отношением Si/Al=30, раствором борной кислоты с последующей сушкой и прокалкой при 550°C, и последующей пропитке борсодержащего носителя водным раствором нитрата палладия и аммиака, имеющего pH 6,5-7,0 с, последующей сушкой и прокалкой при 550°C. Пропитка осуществляется избытками растворов в ротационном выпарном аппарате 1 ч при 60°C, 1 ч при 80°C с подачей воздуха. При этом для приготовления катализатора используются соотношения компонентов и концентрации растворов, обеспечивающих получение катализатора, содержащего, мас.%: цеолит ZSM-23 - 50-80, оптимально - 70; палладий - не более 0,6; бор 1,0-3,0; Al2O3 - остальное, и имеющего объем пор не менее 0,25 см3/г, удельную поверхность не менее 150 м2/г, средний диаметр пор не менее 4 нм.

Задача также решается способом гидроизомеризации дизельного топлива, с концом кипения не более 360°C и содержащего не более 30 ppm серы, путем его контактирования, при температуре 320-340°C, давлении 2,5-6,5 МПа, объемной скорости подачи сырья - 2-6 ч-1, объемном отношении водород/сырье - 200-600 нм3/м33 с катализатором содержащим, мас.%: цеолит ZSM-23 - 50-80, оптимально - 70; палладий не более - 0,6; бор 1,0-3,0; Al2O3 - остальное, имеющим объем пор не менее 0,25 см3/г, удельную поверхность не менее 150 м3/г, средний диаметр пор не менее 4 нм.

Отличительным признаком предлагаемого катализатора по сравнению с прототипом является то, что катализатор содержит бор и цеолит ZSM-23 с отношением Si/Al=30, содержащий не более 0,05% оксида натрия и не менее 95% фазы МТТ, а также палладий и оксид алюминия, при этом концентрации компонентов в катализаторе, мас.%: цеолит ZSM-23 - 50-80, оптимально - 70; палладий - не более 0,6; бор 1,0-3,0; Al2O3 - остальное, а катализатор имеет объем пор не менее 0,25 см3/г, удельную поверхность не менее 150 м2/г, средний диаметр пор не менее 4 нм.

Выход содержания компонентов и текстурных характеристик катализатора за заявляемые границы приводит к резкому ухудшению его каталитических свойств. Использование катализатора с другим содержанием палладия нецелесообразно по следующим причинам: уменьшение концентрации палладия ухудшает каталитические свойства; увеличение концентрации палладия не приводит к значительному улучшению каталитических свойств, но обуславливает неоправданный расход палладия и удорожение катализатора.

Основным отличительным признаком заявляемого способа приготовления катализатора по сравнению с прототипом является то, что в результате получается катализатор, содержащий, мас.%: цеолит ZSM-23 - 50-80, оптимально - 70; палладий - не более 0,6; бор 1,0-3,0; Al2O3 - остальное, а катализатор имеет объем пор не менее 0,25 см3/г, удельную поверхность не менее 150 м2/г, средний диаметр пор не менее 4 нм.

Вторым отличительным признаком предлагаемого способа приготовления катализатора по сравнению с прототипом является то, что для приготовления катализатора используют цеолит типа ZSM-23 с отношением Si/Al=30, содержащий не более 0,05% оксида натрия и не менее 95% кристаллической фазы МТТ, в количестве, обеспечивающем содержание в готовом катализаторе 50-80, оптимально - 70 мас.% цеолита.

Третьим отличительным признаком предлагаемого способа приготовления катализатора является то, что в его состав вводится бор таким образом, чтобы его концентрация в готовом катализаторе лежала в интервале 1,0-3,0 мас.%.

Отличительным признаком заявляемого процесса гидроизомеризации дизельного топлива является то, что гидроизомеризацию дизельного топлива, с концом кипения не более 360°C и содержащего не более 30 ppm серы, проводят путем его контактирования при температуре 320-340°C, давлении 2,5-6,5 МПа, объемной скорости подачи сырья - 2-6 ч-1, объемном отношении водород/сырье - 200-600 нм3/м3 с заявляемым катализатором, приготовленным заявляемым способом.

Технический эффект предлагаемого катализатора гидроизомеризации, способа его приготовления и процесса гидроизомеризации дизельного топлива, складывается из следующих составляющих:

1. Заявляемый химический состав катализатора обуславливает его максимальную активность и селективность в целевых реакциях гидроизомеризации нормальных парафинов, содержащихся в дизельном топливе и обуславливающих его высокую температуру застывания.

2. Наличие в составе катализатора цеолита ZSM-23 с отношением Si/Al=30, модифицированного бором, блокирующим центры избыточной кислотности, минимизирует протекание нежелательных реакций крекинга углеводородов и тем самым обеспечивает получение целевых продуктов с максимальными выходами.

3. Наличие в составе катализатора палладия, помимо высокой изомеризующей активности, обеспечивает протекание реакций гидрирования содержащихся в сырье ненасыщенных и ароматических соединений, что приводит к компенсации падения цетанового числа дизельного топлива, которое происходит вследствие превращения высокоцетановых, но при этом имеющих высокую температуру застывания н-парафинов в низкозастывающие изопарафины, цетановое число которых ниже, чем у н-парафинов с равным числом атомов углерода.

4. Использование в качестве активного металла палладия в заявляемой концентрации обеспечивает устойчивость катализатора к отравляющему воздействию содержащихся в сырье соединений серы.

Описание предлагаемого технического решения.

Сначала готовят носитель, содержащий цеолит и оксид алюминия. Для приготовления носителя и катализатора может быть использован порошок цеолита ZSM-23 в Н-форме, приготовленный по любой из известных методик, при условии, что он соответствует требованиям, приведенным в таблице 1.

|

Используют порошок гидроксида алюминия AlOOH, имеющего структуру бемита или псевдобемита.

К навеске порошка гидроксида алюминия AlOOH, при непрерывном перемешивании в смесителе с Z-образными лопастями последовательно добавляют расчетное количество порошка цеолита ZSM-23 в Н-форме, воды и азотной кислоты и продолжают перемешивание до образования однородной массы.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трехлистника до середины основания от 1,3 до 1,7 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре (120±10)°C. Прокалку проводят в муфельной печи с подачей сжатого воздуха в печь. Экструдаты в фарфоровой чашке помещают в печь и прокаливают при температуре (550±10)°C в течение 4 ч. Расход воздуха во время прокалки составляет 1 дм3/мин. После завершения операции емкость с носителем охлаждают до температуры не выше 50°C и выгружают из муфельной печи.

В результате получают однородный носитель белого цвета, представляющий собой гранулы с поперечным сечением в виде трилистника с диаметром описанной окружности 1,0-1,6 мм и длиной 2-20 мм.

Далее готовят водный пропиточный раствор с заданной концентрацией борной кислоты. Полученным раствором пропитывают цеолитсодержащий носитель. Пропитка осуществляется избытком раствора в ротационном выпарном аппарате 1 ч при 60°C, 1 ч при 80°C с подачей воздуха, однако общее количество бора, введенного в носитель должно обеспечивать содержание бора 1,0-3,0 в готовом катализаторе. Полученный носитель, содержащий бор, цеолит и оксид алюминия сушат при 120°C и прокаливают при 550°C.

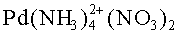

Далее полученный носитель пропитывают в ротационном выпарном аппарате 1 ч при 60°C, 1 ч при 80°C с подачей воздуха, избытком водного раствора нитрата палладия и аммиака, имеющего pH 6,5-7,0, при этом концентрация палладия в растворе такова, чтобы обеспечить получение готового катализатора, содержащего 0,6 мас.% палладия. Катализатор сушат при 120°C и прокаливают при 550°C.

В результате, получают катализатор, характеристики которого полностью соответствуют заявляемым интервалам.

Далее проводят гидроизомеризацию гидроочищенного дизельного топлива с содержанием серы не более 30 ppm и концом кипения не более 360°C, имеющего температуру застывания -13°C.

Для этого навеску катализатора помещают в проточный реактор из нержавеющей стали, выдерживают 2 ч при 3,5 МПа и 400°C в потоке водорода, идущего с объемным расходом 1000 ч-1, далее проводят гидроизомеризацию при температуре 320-340°C, давлении 3,5 МПа, объемной скорости подачи сырья - 4,0 ч-1, объемном отношении водород/сырье - 500 нм3/м3.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Сначала готовят цеолитсодержащий носитель, для чего навески 60,0 г цеолита ZSM-23 с отношением Si/Al=30 в Н-форме и 30,6 г гидроксида алюминия со структурой псевдобемита загружают в корыто смесителя с Z-образными лопастями и смешивают в течение 30 мин. Далее к смеси порошков при перемешивании приливают 50 мл воды и 20 мл азотной кислоты, имеющей плотность 1,4 г/см3. Пасту перемешивают до получения пластичной формовочной массы.

Готовую массу перегружают из смесителя в формовочный цилиндр лабораторного экструдера и продавливают через отверстие фильеры, обеспечивающее получение экструдатов готового носителя с сечением в форме трилистника с размером от вершины трехлистника до середины основания от 1,3 до 1,7 мм.

Затем проводят термообработку, включающую в себя сушку и прокалку. Сушку экструдатов проводят в сушильном шкафу при температуре (120±10)°C. Прокалку проводят в муфельной печи с подачей сжатого воздуха в печь. Экструдаты в фарфоровой чашке помещают в печь и прокаливают при температуре (550±10)°C в течение 4 ч. Расход воздуха во время прокалки составляет 1 дм3/мин. После завершения операции емкость с носителем охлаждают до температуры не выше 50°C и выгружают из муфельной печи. Выход цеолитсодержащего носителя составляет 64 г.

Далее 0,5635 г борной кислоты растворяют при 60°C в 15 мл дистиллированной воды. Навеску цеолитсодержащего носителя помешают в колбу ротационного выпарного аппарата, приливают раствор борной кислоты и смесь выдерживают при вращении 4-6 об/мин в течение 1 ч при 60°C, затем 1 ч при 80°C с подачей воздуха 100 мл/мин. Далее носитель сушат 4 ч при 120°C и прокаливают 4 ч при 550°C.

Далее готовят раствор нитрата палладия, для чего 0,25 г продажного раствора нитрата палладия, имеющего концентрацию палладия 27,15% растворяют в 10 мл воды, к которой добавляют водный раствор аммиака, так чтобы pH раствора был 6,5, а его объем составил 15 мл.

Ранее полученный борсодержащий носитель и раствор нитрата палладия и аммиака помещают в колбу ротационного выпарного аппарата, смесь выдерживают при вращении 4-6 об/мин в течение 1 ч при 60°C, затем 1 ч при 80° с подачей воздуха 100 мл/мин. Далее катализатор сушат 4 ч при 120°C и прокаливают 4 ч при 550°C. Готовый катализатор содержит, мас.%: цеолит ZSM-23 - 70; палладий - 0,6; бор 1,0; Al2O3 - остальное, имеет объем пор 0,45 см3/г, удельную поверхность 190 м2/г, средний диаметр пор 4,8 нм.

Навеску катализатора 2 г (в виде фракции 0,5-0,25 мм) помещают в проточный реактор из нержавеющей стали, выдерживают 2 ч при 3,5 МПа и 400°C в потоке водорода, идущего с объемным расходом 1000 ч-1, далее проводят гидроизомеризацию дизельного топлива содержащего 30 ppm серы, имеющего конец кипения 360°C и температуру застывания -13°C при температуре 320-340°C, давлении 3,5 МПа, объемной скорости подачи сырья - 4,0 ч-1, объемном отношение водород/сырье - 500 нм3/м3.

Результаты гидроизомеризации приведены в таблице 2.

Пример 2

Используют цеолитсодержащий носитель из примера 1, а также аналогичные стадии приготовления катализатора, что и в примере 1, с той разницей, что используют навеску борной кислоты 0,845 г и палладий-аммиачный раствор имеет pH 7. Условия промежуточных и конечных сушек и прокалок аналогичны примеру 1. Готовый катализатор содержит, мас.%: цеолит ZSM-23 - 70; палладий - 0,6; бор 1,5; Al2O3 - остальное, имеет объем пор 0,43 см3/г, удельную поверхность 185 м2/г, средний диаметр пор 4,7 нм.

Результаты гидроизомеризации приведены в таблице 2.

Пример 3

Катализатор готовят аналогично примеру 2, с той разницей, что навеска борной кислоты равна 1,125 г. Готовый катализатор содержит, мас.%: цеолит ZSM-23 - 70; палладий - 0,6; бор 2,05; Al2O3 - остальное, имеет объем пор 0,41 см3/г, удельную поверхность 180 м3/г, средний диаметр пор 4,6 нм.

Результаты гидроизомеризации приведены в таблице 2.

Пример 4

Катализатор готовят аналогично примеру 1, с той разницей, что навеска борной кислоты равна 1,7 г. Готовый катализатор содержит, мас.%: цеолит ZSM-23 - 70; палладий - 0,6; бор 3,0; Al2O3 - остальное, имеет объем пор 0,40 см3/г, удельную поверхность 170 м2/г, средний диаметр пор 4,4 нм.

Результаты гидроизомеризации приведены в таблице 2.

|

Таким образом, как видно из приведенных примеров, предлагаемый катализатор за счет своего химического состава и текстуры, обусловленных наличием в катализаторе бора, палладия и цеолита ZSM-23, приготовленный по заявляемому способу, позволяет проводить процесс гидроизомеризации с получением низкозастывающего высокоцетанового дизельного топлива с выходом, значительно превышающим достигаемые на известных катализаторах.