Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАНИЗКОСЕРНИСТЫХ ДИЗЕЛЬНЫХ ФРАКЦИЙ

Вид РИД

Изобретение

Изобретение относится к нефтеперерабатывающей промышленности, в частности к способам получения низкосернистых и ультранизкосернистых дизельных фракций.

Проблема получения низкосернистых и ультранизкосернистых дизельных фракций (с содержанием серы 10 ppm и менее) с температурой конца кипения 360°C и выше связана со специфическим распределением серусодержащих соединений, а именно преобладанием трудноудаляемой серы в составе алкилбензотиофенов и алкилдибензотиофенов, выкипающих в интервале температур 340-360°C. При вовлечении в процесс гидроочистки алкилбензолов скорость реакции обессеривания резко уменьшается. [1. Р.Г.Теляшев, А.Н.Обрывалина, Г.Г.Васильев и др. Пути решения проблемы получения малосернистого дизельного топлива, Мир нефтепродуктов, №12, 2011. Вестник нефтяных компаний, стр.20-23].

Для решения этой проблемы предлагаются различные способы удаления из состава сырья трудноудаляемых серусодержащих соединений. В частности, путем снижения температуры конца кипения дизельной фракции до 320-340°C. Главным недостатком этого способа является снижение объема целевой фракции.

Известен способ удаления полициклических соединений серы из предварительно гидроочищенной дизельной фракции путем их окисления с последующей адсорбцией продуктов [2. Патент СЩА №6171478, C10G 17/00, 09.01.2001; 3. В.Р.Нигматуллин, И.Р.Нигматуллин, А.Х.Шарипов и др. Получение дизельного топлива с низким содержанием серы. - Нефтепереработка и нефтехимия, №3, 2012, стр.14-17]. Недостатком: способа является сложное аппаратурное оформление, затрудняющее промышленное воплощение.

Известен способ селективного извлечения из дизельных фракций трудноудаляемых серусодержащих соединений жидкостной экстракцией [4. А.А.Гайле, Б.М.Сайфидинов, Л.Л.Колдобская. Экстракционная очистка дизельных фракций от сероорганических соединений и ароматических углеводородов. - Нефтепереработка и нефтехимия, №3, 2011, стр.11-15]. Недостатком способа являются невысокий выход рафинатов (75-85%) и проблемы утилизации отработанных экстрактов.

Предлагаются способы получения ультранизкосернистых дизельных фракций путем гидрооблагораживания на высокоэффективных катализаторах с применением двухреакторных и/или двухстадийных схем с введением свежего подпиточного водорода либо прямотоком, либо противотоком, и применением усовершенствованных внутренних устройств (распределительные устройства, системы подачи квенча и т.д.). [5. Н.Я Виноградова, Л.А. Гуляева, В.А. Хавкин «О современных технологиях глубокой гидроочистки дизельных топлив, - Технология нефти и газа, 2008, №1, стр.4-9]. Для получения целевого продукта с содержанием серы 10 ppm необходимо избыточное давление водорода 4,7-6,8 МПа, а при переработке сырья с высоким содержанием азоторганических соединений - выше 7,0 МПа. Это обстоятельство исключает возможность эффективного применения предлагаемых технологий на российских предприятиях, где давление водорода на установках переработки среднедистиллятных фракций составляет 3,0-4,0 МПа.

Наиболее близок по технической сущности и достигаемому эффекту к предлагаемому техническому решению ″Способ получения малосернистых среднедистиллятных фракций с улучшенными низкотемпературными характеристиками″ [пат. РФ №2311442, 10.05.2006 г.] путем обработки фракций, выкипающих в интервале 178-362°C в среде водорода под давлением 30-70 ати и температуре 320-380°C на оксидных алюмоникель(кобальт)молибденовых катализаторах гидрообессеривания при объемной скорости 2,0-4,0 час-1 для фракций с температурой конца кипения 210-280°C и при объемной скорости 1,5-3,0 час-1 в пересчете на катализатор обессеривания для фракций с началом кипения 210-280°C.

При реализации известного способа получены продукты с содержанием серы 10-60 ppm при переработке фракций с температурой конца кипения не выше 320°C. В продуктах с концом кипения 362°C содержание серы составляло 0,01-0,08 мас.% Как отмечено выше, это связано с особенностями серусодержащих соединений по их строению и количеству во фракциях 340-360°C. Ни один из этих продуктов не отвечает экологическим требованиям Евро-5 (не более 10 ppm).

Низкая эффективность известного способа в обессеривании связана с низкой эффективностью используемых катализаторов гидрообессеривания, синтезируемых путем введения в гидроксид алюминия водного раствора пероксомолибдофосфата аммония и нитрата никеля (или кобальта), перемешивания (гомогенизации), фильтрации, формования, сушки и прокаливания. В основе способа лежит усреднение состава гранул по всей их массе, без регулирования пористой структуры и распределения в ней активных компонентов. Последнее обстоятельство становится критично важным при сверхглубокой степени превращения серусодержащих, когда необходимо обеспечить контакт с активными центрами наиболее трудноудаляемых компонентов типа алкилбензотиофенов и алкилдибензотиофенов, выкипающих в интервале 340-360°C.

Условием такого контакта является протекание реакций гидрогенолиза серусодержащих соединений в пористой структуре катализаторов в кинетической области, т.е. в отсутствие диффузионных ограничений, а желательный результат - исчерпывающее превращение алкилбензотиофенов и алкилдибензотиофенов на высокоэффективных активных центрах.

К числу недостатков относится низкая прочность гранул катализатора - от 1,2 до 1,6 кг/мм диаметра. При этом прочность является одним из главных критериев применимости катализатора в промышленном масштабе при получении ультранизкосернистых дизельных фракций, требующем применения реакторов с загрузкой катализатора до 100 тонн.

Целью предлагаемого технического решения является разработка способа получения ультранизкосернистых дизельных фракций с содержанием серы 1÷10 ppm путем гидрооблагораживания при повышенных температуре и давлении на алюмоникель(кобальт)молибденовых катализаторах с высокой активностью и прочностью.

Поставленная цель достигается путем гидрооблагораживания дизельных фракций при температуре 360÷400°C и давлении водорода не менее 30 ати, объемной скорости не более 1,0 час-1, соотношении H2/сырье не менее 300 нм3/м3 на алюмоникель(кобальт)молибденовых катализаторах, полученных путем адсорбции активных компонентов из низкопроцентных водных растворов солей на поверхность носителей в две стадии с промежуточной сушкой: на первой вносят MoO3, на второй -CoO(NiO)·MoO3 или CoO(NiO).

При этом концентрация однокомпонентных растворов составляет 5-13% MoO3 и 2,5-3,5% CoO(NiO), концентрация бинарных растворов составляет 2,5% CoO(NiO)-5% MoO3, объем адсорбционных растворов V=3Vпор, где Vпор - объем пор адсорбента.

При разработке способа получения катализатора использовано свойство поверхности алюмооксидных носителей адсорбировать MoO3 из водных растворов его соединений. Адсорбционное нанесение MoO3 на поверхность носителя создает благоприятные условия для синтеза активной фазы катализатора в оптимальной оксидной форме CoO(NiO):2MoO3 и распределения ее на поверхности пор внутри гранул катализатора. Это важно при сверхглубокой очистке дизельных фракций до очень низких остаточных концентраций трудноудаляемых серусодержащих соединений для обеспечения максимальной вероятности их контакта с наиболее активными центрами катализатора.

Предварительное нанесение путем адсорбции MoO3 на поверхность носителя, во-первых, обеспечивает однородность поверхности для последующей адсорбции комплексов CoO(NiO)-MoO3 или CoO(NiO) и синтеза активной фазы CoO(NiO)·MoO3 при прокаливании; во-вторых, создает прочное сцепление активной фазы с носителем через взаимодействие MoO3 с Al2O3 и тем самым обеспечивает термоустойчивость катализатора, т.е. способность выдерживать неоднократную окислительную регенерацию.

Ниже приведены примеры реализации способа приготовления катализатора и способа гидрооблагораживания на них дизельных фракций с получением ультранизкосернистых фракций с содержанием серы 1÷10 ppm.

Пример 1.

Получение полупродуктов катализаторов путем адсорбции MoO3 из водных растворов аммония молибденовокислого на алюмооксидные носители различного происхождения. Носители представляют собой экструдаты ⌀2,5-3,0 мм, полученные на основе гидроксида алюминия, произведенного

I - путем переосаждения гидраргиллита по нитратно-алюминатной схеме;

II - путем гидротермальной обработки продукта термохимической активации гидраргиллита при температуре 100-120°C;

III - то же, что II, но при температуре 140-160°C.

|

Для приготовления раствора адсорбата использован аммоний молибденовокислый (NH4)6Mo7O24·4H2O, концентрацию по содержанию MoO3 задавали исходя из того, чтобы внести 5 мас.% MoO3 при заполнении пор носителя без избытка раствора. Объем раствора адсорбата в 3 раза превосходил объем пор порции носителя. Длительность контакта при перемешивании составляла 1 час с измерением концентрации и pH раствора исходного и через 0,5 и 1,0 часа.

|

Пример 2.

Получение катализаторов.

Характеристики процесса адсорбции CoO(NiO)·MoO3 на полупродукте и состав полученных катализаторов на носителе I приведены в таблице 3. Концентрация CoO(NiO) и MoO3 в растворах задана из расчета внесения 2,5 мас.% CoO(NiO) и 5 мас.% MoO3 при заполнении пор полупродукта раствором без избытка.

|

Адсорбционный характер взаимодействия компонентов раствора с поверхностью носителя I и полупродукта по данным табл.2 и 3 приводит к изменению концентрации по MoO3 и pH растворов во времени, а также к установлению равновесного соотношения CoO:MoO3 активных компонентов, наносимых на поверхность полупродукта во всех случаях, на уровне 1,5:1,0, а в общем слое на поверхности катализатора на уровне 1:(1,9-5-2,5). Равновесие достигается практически в течение 1 часа перемещивания носителя с раствором.

Равновесный характер состава активных компонентов на поверхности алюмооксидного носителя при внесении их путем адсорбции из водных растворов при различных pH наблюдается и при раздельном внесении MoO3 и CoO (табл.4). Так, через 1 час соотношение CoO:MoO3=1:2,02; при этом в исходном растворе при пропитке полупродукта появляется MoO3. По-видимому, избыточное по сравнению с равновесным содержанием MoO3 переходит в раствор.

|

Аналогично были получены CoO MoO3 катализаторы на носителях II и III и катализаторы NiO MoO3 на носителях I, II и III.

|

Пример 3.

Гидрооблагораживание дизельной фракции на катализаторах по примеру 2.

Сырье - дизельная фракция 180-360°C, содержание серы 0,78 мас.%

Условия процесса гидрооблагораживания: давление водорода 30 ат, соотношение Н2: сырье 300÷400 нм3/м3, температура 360-400°C, объемная скорость 0,3-1 час-1.

Анализ гидрогенизатов на содержание серы по методу Ni-Ренея [ГОСТ 13380-81].

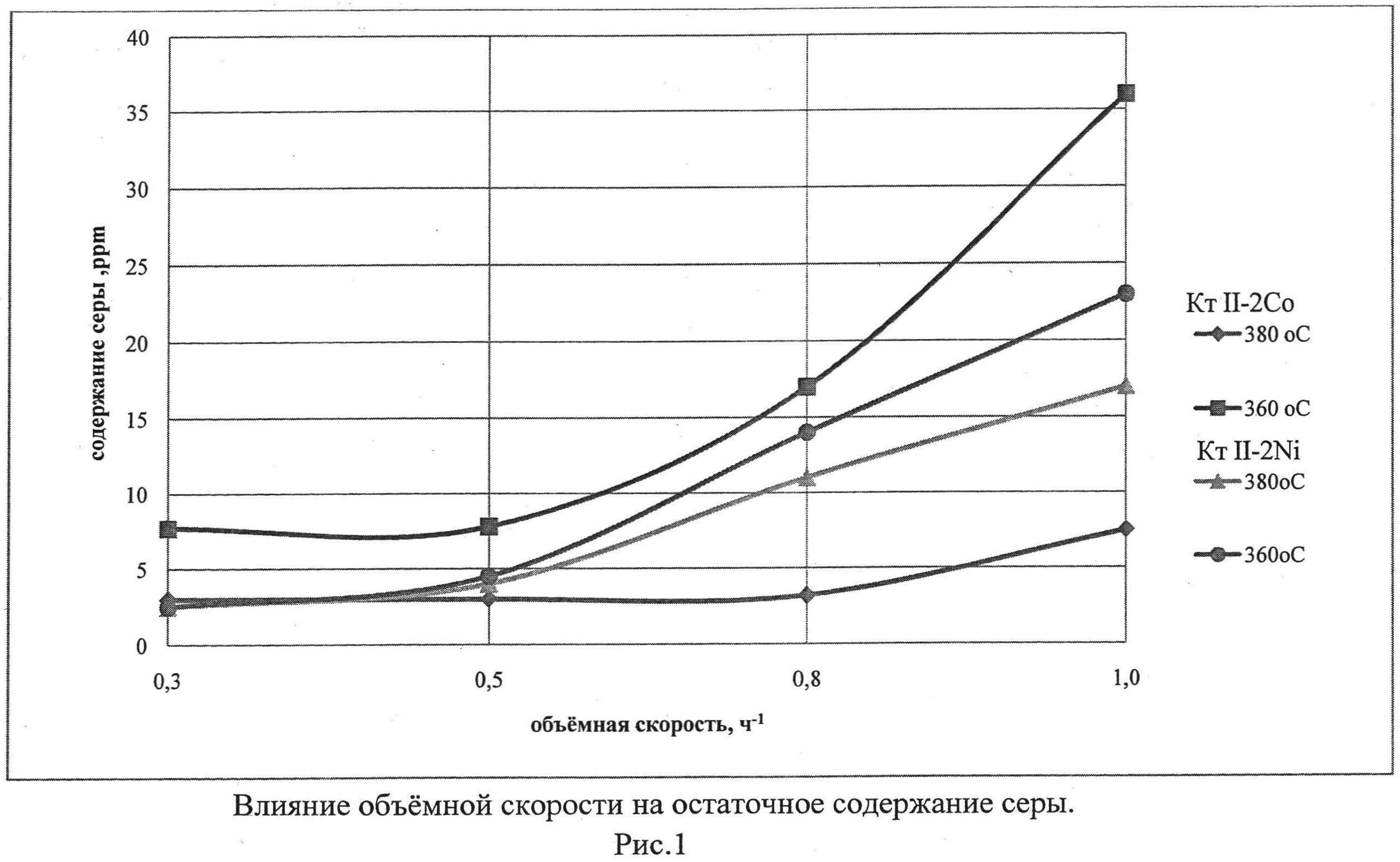

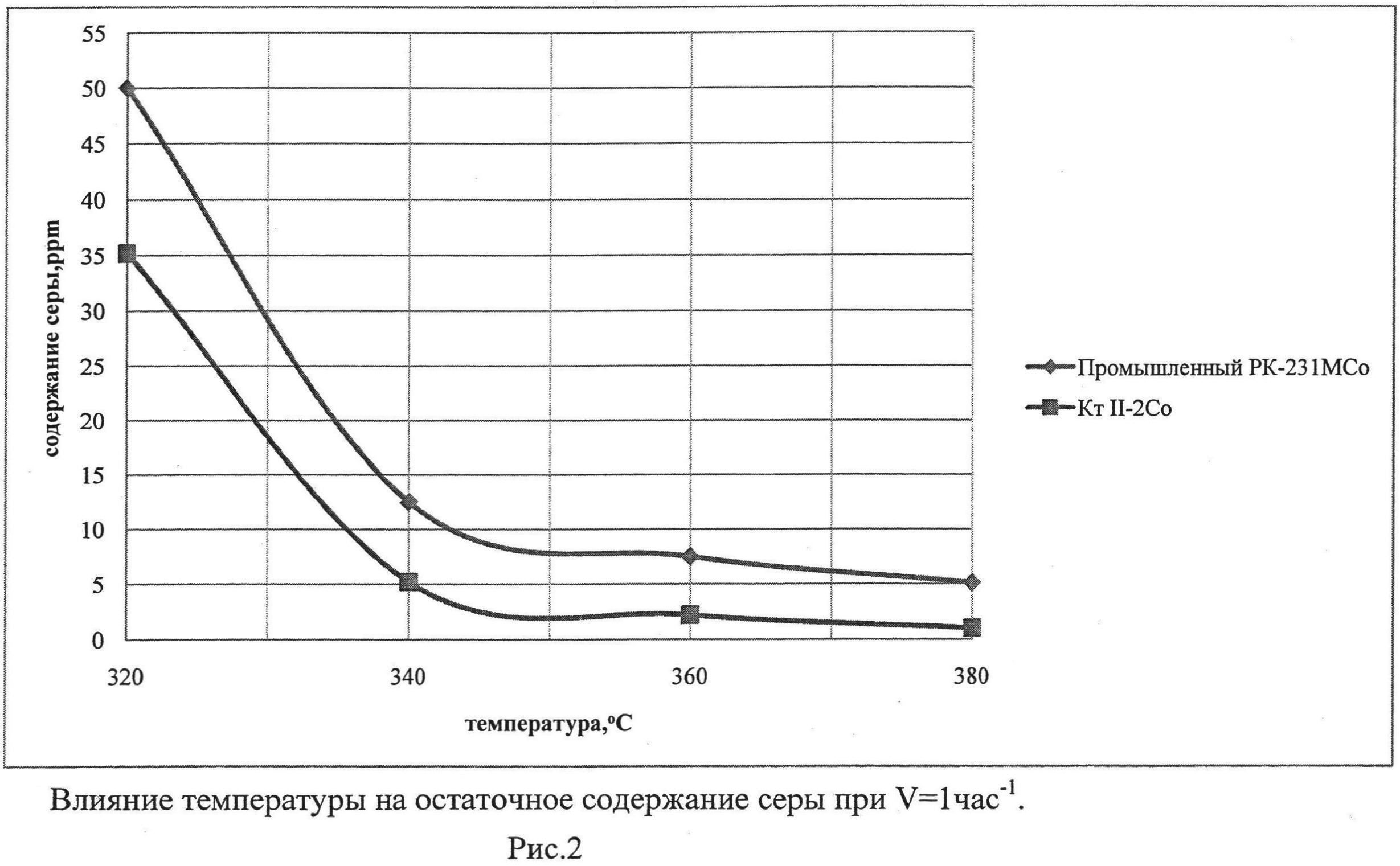

На фиг.1 и 2 представлены данные по остаточному содержанию серы в гидрогенизатах на катализаторах Кт II-2Со и Кт II-2 Ni в сопоставлении с промышленным катализатором РК-231М Co. В табл.6 приведены данные по остаточному содержанию серы в гидрогенизатах катализаторов, синтезированных на носителях I и III, полученных в условиях табл.7.

Активность катализаторов, полученных путем адсорбции на носителях I и III, приведена в табл.6.

|

|

Рассмотрение всего объема информации по активности и прочности катализаторов, приготовленных по предлагаемому способу приводит к выводу о высокой эффективности предлагаемого способа получения ультранизкосернистых дизельных фракций с содержанием серы менее 10 ppm при температуре 360-400°C, давлении не менее 30 ати, объемной скорости не более 1 час-1, соотношении водород: сырье не менее 300 нм3/м3.