Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано для получения свариваемых штрипсов категории прочности X100 по стандарту API 5L-04, используемых при строительстве магистральных нефтегазопроводов высокого давления.

Известен способ производства штрипсов [1], включающий изготовление слябов, их нагрев до температуры 1170-1420°C, черновую прокатку до промежуточной толщины и чистовую прокатку в температурном интервале 910-710°C с суммарным относительным обжатием 60-80%. При этом слябы изготавливают из низколегированной стали следующего состава, мас.%:

|

Известен также способ производства штрипсов из низколегированной стали следующего химического состава, мас.%:

|

Способ включает нагрев слябов до температуры аустенитизации, многопроходную черновую прокатку, затем многопроходную чистовую прокатку с температурой конца прокатки 820-880°C, и ускоренное охлаждение штрипсов водой до температуры 580-660°C [2].

Недостатки известных способов [1, 2] состоят в том, штрипсы имеют низкую прочность и недостаточную долю волокнистой составляющей в изломе образца.

Ближайшим аналогом к предлагаемому изобретению является способ производства штрипсов [3], включающий изготовление слябов, их нагрев до температуры аустенитизации, многопроходную черновую и чистовую прокатки с регламентируемой температурой конца прокатки 700-880°C, и охлаждение штрипсов водой, согласно которому чистовую прокатку ведут с суммарным относительным обжатием не менее 50%, а охлаждение штрипсов водой осуществляют со скоростью не менее 10°C/с до температуры не выше 580°C. Причем слябы изготавливают из стали следующего химического состава, мас.%:

|

Недостаток известного способа состоит в том, что он не обеспечивает получения требуемых прочностных свойств σв=890-950 МПа при сохранении доли волокнистой составляющей в изломе образца ИНГ-20 не менее 90%, что является необходимыми условиями для штрипсов с категорией прочности, соответствующей X100 по стандарту API 5L-04.

Техническая задача, решаемая изобретением, состоит в повышении прочностных свойств штрипсов при обеспечении доли волокнистой составляющей в изломе образца не менее 90%.

Для решения технической задачи в известном способе производства штрипсов, включающем изготовление непрерывно литых слябов из низколегированной стали, их нагрев до температуры аустенитизации, многопроходную черновую и чистовую прокатку с регламентируемой температурой конца прокатки и охлаждение штрипсов водой, согласно изобретению после черновой прокатки раскаты охлаждают до температуры 720-800°c, температуру конца прокатки поддерживают равной 740-790°C, а чистовую прокатку ведут с относительными обжатиями за проход 8-25%, после чего штрипсы охлаждают со скоростью не менее 17°C/с, при этом слябы изготавливают из стали следующего химического состава, мас.%:

|

Сущность предложенного изобретения состоит в следующем. Повышение прочностных свойств при одновременном сохранении волокнистости излома, как показали эксперименты, может быть достигнуто за счет одновременной оптимизации деформационно-термических режимов чистовой прокатки штрипсов и химического состава стали. Причем повышение степени легированности ограничено требованиями к высокой свариваемости штрипсов. Многопроходная черновая прокатка при температуре нагрева слябов (температуре аустенитизации) обеспечивает эффективное разрушение их изначально литой структуры за счет максимальных частных обжатиях. Охлаждение раскатов до температуры 720-800°C замедляет процесс полигонизации в процессе чистовой прокатки стали предложенного состава. Благодаря этому при относительных обжатиях в каждом из чистовых проходов 8-25% достигается деформационное диспергирование микроструктурных составляющих, стимулируется выпадение мелкодсперсных карбонитридных частиц, упрочняющих сталь, а также накопление от прохода к проходу петлевых дислокации. Охлаждение прокатанных штрипсов водой со скоростью не менее 17°C/с от температуры конца прокатки 740-790°C позволяет исключить появление в структуре стали перлита и бейнита. В этом случае деформированный аустенит превращается в игольчатый (закаленный) феррит с равномерно распределенными по его объему включениями мартенсита в количестве 6-8% по объему. Двухфазный ферритно-мартенситный состав закаленного феррита стали предложенного состава после высокотемпературной термомеханической обработки в процессе чистовой прокатки обеспечивает достижение значения σв=850-950 МПа при доле волокнистой составляющей в изломе образца ИПГ-20 не менее 90%.

Экспериментально установлено, что охлаждение раската после черновой прокатки до температуры выше 800°C замедляет процесс выделения из твердого раствора аустенита карбонитридных частиц, что приводит к снижению прочностных свойств штрипсов. Охлаждение раската до температуры ниже 720°C приводит к снижению пластических и вязкостных свойств штрипсов.

Чистовая прокатка с относительными обжатиями за проход менее 8% приводит к полигонизации деформируемой микроструктры, снижению прочности и ударной вязкости готовых штрипсов. Увеличение относительных обжатий более 25% вызывает формирование нежелательной кристаллографической текстуры и анизотропии механических свойств, что недопустимо.

При температуре конца прокатки Tкп выше 790°C прочность штрипсов ниже допустимой, а при Tкп ниже 740°C имеет место снижение доли волокнистой составляющей в изломе при ИПГ-20 менее 90%.

Снижение скорости охлаждения штрипсов водой менее 17°C/с от температуры конца прокатки приводит к появлению в структуре стали перлитных колоний и включений бейнита. Это приводит к снижению прочности штрипсов и доли волокнистой составляющей в изломе.

Углерод определяет прочностные свойства стали и ее свариваемость. Уменьшение содержания углерода менее 0,06% приводит к снижению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,11% ухудшает свариваемость и пластичность штрипсов.

Кремний, располагаясь по границам зерен, приводит к их ослаблению. Поэтому увеличение содержания кремния более 0,04% приводит к снижению значения ИПГ-20, что недопустимо. При содержании кремния менее 0,02% увеличивается окисленность стали, снижается прочность и пластичность.

Марганец повышает прочности стали и температурную устойчивость аустенита. При содержании марганца менее 1,45% снижается прочность стали, доля вязкой составляющей в изломе и вязкость при отрицательных температурах. Повышение концентрации марганца сверх 1,95% ухудшает свариваемость штрипсов.

Молибден упрочняет ферритную матрицу стали. Уменьшение содержания молибдена менее 0,15% снижает прочностные свойства штрипсов ниже допустимого уровня. Увеличение содержания молибдена более 0,28% ухудшает свариваемость штрипсов.

Карбиды ниобия располагаются по границам зерен и субзерен, упрочняют сталь. При содержании ниобия менее 0,01% его влияние на прочностные свойства недостаточно. При содержании ниобия более 0,06% ухудшаются вязкостные свойства и свариваемость штрипсов.

Уменьшение содержания титана менее 0,01% снижает прочность и пластичность штрипсов. При сварке титан полностью выгорает, поэтому его концентрация в стали не должна быть выше 0,09%.

Никель при концентрации 0,15-0,35% обеспечивает исключение образования перлита и бейнита в процессе охлаждения прокатанных штрипсов. При содержании никеля менее 0,15% в структуре стали появляется перлит, что снижает прочность. Увеличение концентрации никеля более 0,35% снижает показатель ИПГ-20, что недопустимо.

Медь, кристаллизуясь в последнюю очередь на границах зерен, способствует их пластификации. При содержании меди менее 0,10% снижается доля волокнистой составляющей в изломе образца. Увеличение содержания меди более 0,30% приводит к потере прочностных и вязкостных свойств штрипсов.

Азот в химических соединениях с титаном, ванадием и другими легирующими элементами упрочняет сталь по механизму дисперсионного твердения. При содержании азота менее 0,002% снижается прочность штрипсов, что требует увеличения количества других легирующих элементов, что ухудшает свариваемость штрипсов. Увеличение содержания азота более 0,009% снижает пластичность стали и долю волокнистой составляющей ниже 90%.

Ванадий способствует повышению прочности штрипсов, однако увеличение его концентрации сверх 0,20% снижает долю волокнистой составляющей в изломе, а также ухудшает свариваемость штрипсов.

Примеры реализации способа

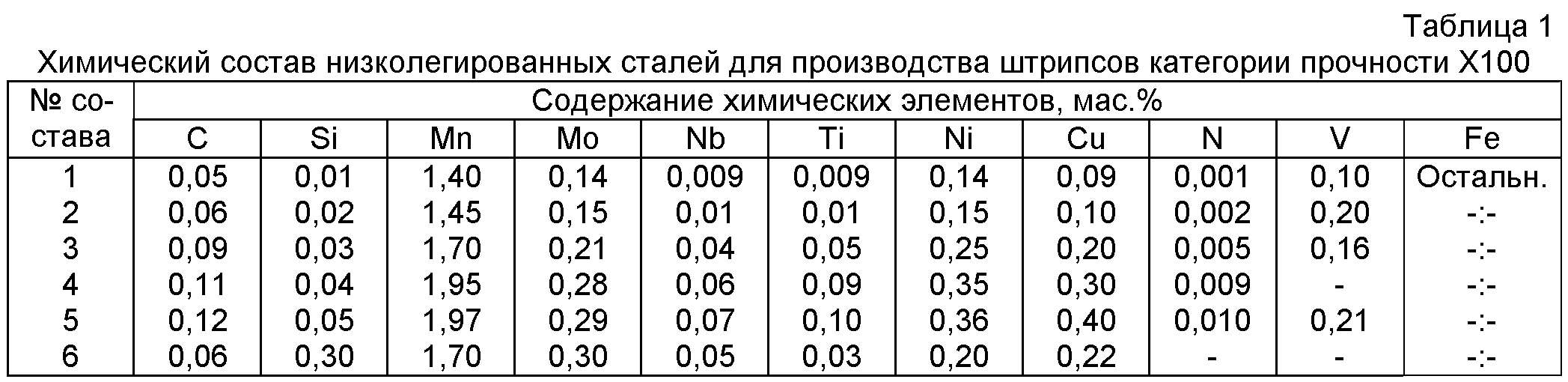

В кислородном конвертере выплавляют низколегированные стали (табл.1) для производства штрипсов категории X100. Выплавленные низколегированные стали после доводки подвергают непрерывной разливке в слябы толщиной 270 мм.

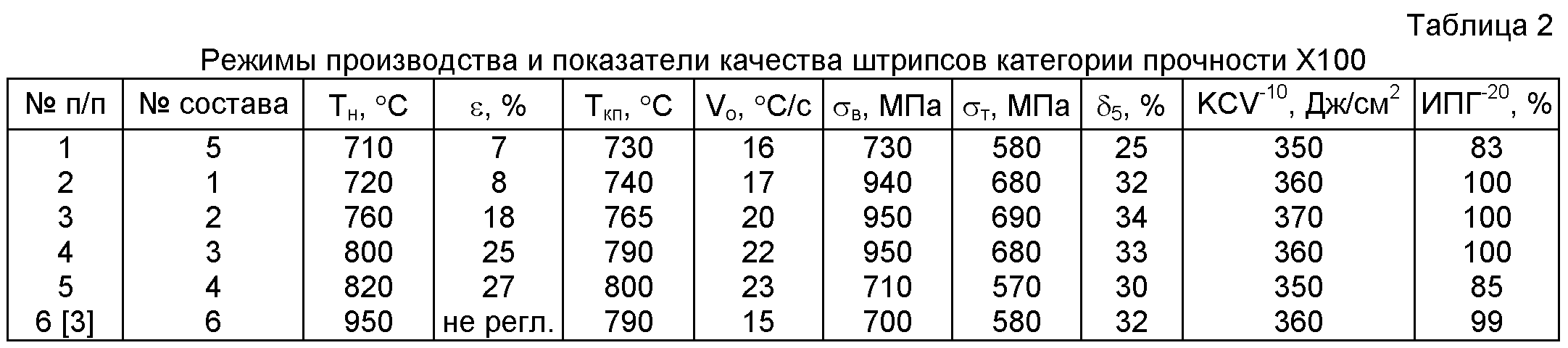

Сляб из стали с составом 3 (табл.1) подвергают нагреву до температуры аустенитизации Та=1150°C. Нагретый сляб выдают на рольганг толстолистового реверсивного стана кварто 5000 и подвергают многопроходной черновой прокатке с разбивкой ширины в раскат с промежуточной толщиной 47 мм. Затем раскат охлаждают на рольганге в режиме качания до температуры Тн=760°C и производят чистовую прокатку с обжатиями за проход ε=16% в штрипс толщиной 20 мм. Температуру конца прокатки поддерживают равной Tкп=765°C.

Прокатанный штрипс подвергают контролируемому охлаждению (закалке) водой со скоростью Vo=20°C/с от температуры Ткп=765°C до температуры 500°C.

В табл.2 приведены варианты реализации способа производства штрипсов категории прочности X100 из низколегированных сталей различного состава, а также показатели их качества.

Из данных, представленных в табл.1 и табл.2, следует, что при реализации предложенного способа (варианты №2-4) достигается повышение прочностных свойств штрипсов из низколегированной стали. Доля волокнистой составляющей в изломе превышает 90%. В результате они полностью соответствуют требованиям, предъявляемым к штрипсам категории прочности X100.

В случае запредельных значений заявленных параметров (варианты №1 и №5) прочностные свойства штрипсов снижаются, уменьшается доля волокнистой составляющей в изломе образца. Штрипсы, произведенные по известному способу [3] (вариант №6), также не соответствуют категории прочности X100.

Технико-экономические преимущества предложенного способа заключаются в том, что нагрев слябов из низколегированной стали предложенного состава до температуры аустенитизации, последующая их многопроходная черновая прокатка, охлаждение до температуры 720-800°C и многопроходная чистовая прокатка с Tкп=740-790°C с относительным обжатием за проход 8-25%, и закалка штрипсов водой со скоростью не менее 17°C/с обеспечивает формирование ферритной матрицы, упрочненной мартенситом с реечной морфологией, карбо-нитридными частицами наноразмеров, а также волокнистый излом по всей поверхности образца, подвергнутого испытанию падающим грузом при температуре - 20°C (ИПГ-20). Благодаря этому штрипсы имеют повышенную прочность, и по своему качеству полностью соответствуют категории прочности X100, что позволяет повысить давление и удельный расход перекачиваемой среды без увеличения толщины стенки трубопровода.

Предложенный способ явился результатом развития известного способа [3]. Его использование обеспечит повышение рентабельности производства штрипсов повышенной прочности для труб магистральных нефтегазопроводов на 10-20%.

Источники информации

1. Патент Российской Федерации №2241769, МПК C21D 8/02, C22C 38/58, B21B 1/26, 2004 г.

2. Патент Российской Федерации №2262537, МПК C21D 8/02, C22C 38/46, 2005 г.

3. Патент Российской Федерации №2358024, МПК C21D 8/02, C22C 28/22, C22C 38/42, 2009 г.

Способ производства штрипсов, включающий выплавку низколегированной стали, изготовление непрерывнолитых слябов, их нагрев до температуры аустенитизации, многопроходную черновую и чистовую прокатку с регламентируемой температурой конца чистовой прокатки и охлаждение штрипсов водой, отличающийся тем, что выплавляют сталь следующего химического состава, мас.%: при этом после черновой прокатки раскаты охлаждают до температуры 720-800°C, а чистовую прокатку ведут с относительными обжатиями за проход 8-25% и с температурой конца прокатки, равной 740-790°C, после чего штрипсы охлаждают со скоростью не менее 17°C/с.