Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к технологии порошковой металлургии, специальной обработке металлических порошков, предназначенных для изготовления композитных изделий и покрытий, работающих в высокочастотных (ВЧ) и сверхвысокочастотных (СВЧ) диапазонах, для улучшения их свойств путем измельчения или размола.

Предлагаемый способ может быть использован в производстве композиционных материалов - поглотителей электромагнитного излучения (ЭМИ), а также материалов для изготовления средств защиты человека от сверхвысокочастотного (СВЧ) электромагнитного излучения, для повышения помехозащищенности и решения проблем электромагнитной совместимости электронных устройств, экранирования помещений, создания безэховых камер и т.п.

Уровень техники

Известен радиопоглощающий материал, содержащий порошкообразный ферромагнетик или карбонильное железо (патент RU 2107705, МПК C09D 5/32, опубл. 27.03.1998 г.) с частицами железа сферической формы.

Известен способ получения магнитных порошковых материалов, предназначенных для изготовления композитных радиопоглощающих материалов и покрытий в диапазоне сверхвысоких частот (патент RU 2236929, МПК B22F 1/00, H01F 1/20, опубл. 27.09.2004 г.). В способе, включающем размол порошка карбонильного железа в защитной среде в высокоэнергетическом размольном агрегате и последующую обработку, согласно изобретению размол проводят при удельной кинетической энергии воздействия мелющих тел на обрабатываемый материал от 65 Дж/кг до 600 Дж/кг до получения чешуйчатой формы частиц порошка с удельной поверхностью не менее 1,4 м2/г. При изготовлении из них композитов, содержащих размолотый порошок карбонильного железа, величина тангенса сверхвысокочастотных магнитных потерь может превышать 1,0.

Наиболее близким к предлагаемому является способ получения магнитных порошковых материалов, в котором порошки карбонильного железа и электролитического кобальта подвергают размолу в высокоэнергетическом размольном устройстве в жидкой среде спиртов (патент RU 2348997, МПК H01F 1/20, B22F 1/00, С22С 33/02, опубл. 10.03.2009 г.). Соотношение жидкость: порошок не ниже 1:1,5. При этом получают порошковый материал с удельной поверхностью 0,2÷4,0 м2/г и величиной тангенса магнитных потерь более 1,0 в диапазоне частот свыше 1,5 ГГц. После размола проводят сушку порошка при температуре менее 80°С.

Полученный материал обладает высокими магнитными потерями в СВЧ-диапазоне, обеспечивает высокую эффективность поглощения ЭМИ, позволяет снизить толщину покрытия, предназначенного для защиты от СВЧ-излучений.

Недостаток известного способа - сравнительно невысокая скорость замещения атомов Fe атомами легирующего компонента в решетке α-Fe твердого раствора при совместном размоле порошков карбонильного железа и кобальта в сравнении со скоростью самого размола в жидкой среде. Для сплавов с относительно высоким содержанием легирующего компонента (свыше ~8 мас.%) принципиально невозможна диффузия всех атомов легирующего металла в решетку железа, если оптимальное время размола составляет величину менее 1,5÷2,0 часов. Исходная бинарная смесь порошков останется либо смесью с неоднородным фазовым составом, когда частицы на основе твердого раствора α-Fe соседствуют с частицами порошка легирующего компонента, либо осуществляется «перемол» порошков за время свыше 1,5÷2 часов (время приводится при условии применения измельчителя - аттритора объемом 12 л, числом оборотов 400 1/мин, мощностью 3 кВт).

Для целого ряда практических целей применения магнитных порошковых материалов основной задачей является получение гомогенного дисперсного сплава (например, Fe-Co) с относительно высоким содержанием легирующего компонента и оптимальными макроструктурными характеристиками (насыпной плотностью и удельной поверхностью, определенными размерами частиц и размерами блочной структуры). При одностадийном размоле в жидкой среде достижение результата не всегда возможно.

В ряде случаев применения магнитных порошков требуется получение композиционных магнитодиэлектрических материалов (КММ) с относительно малыми значениями тангенса угла магнитных потерь на отдельных участках СВЧ-диапазона. КММ представляют собой полимерную матрицу с наполнителем из ферромагнитного порошка. Но использование порошков, полученных при одностадийном размоле, зачастую приводит к получению КММ с неоправданно высокими значениями тангенса угла магнитных потерь.

Техническая задача, на решение которой направлено изобретение, - упрощение аппаратного обеспечения способа, увеличение скорости легирования железа и расширение спектра технологических возможностей для получения ферромагнитных порошков с различными структурными характеристиками и магнитными свойствами в целях обеспечения способности варьирования магнитных характеристик КММ в широком частотном диапазоне.

Сущность предложения

Решение поставленной технической задачи достигается путем проведения предварительного этапа «сухого» совместного «размола» порошка железа и порошка легирующего компонента - кобальта в аттриторной высокоэнергетической мельнице.

Согласно предложения способ получения магнитных порошковых материалов на основе карбонильного железа включает приготовление смеси порошков определенного состава, создание инертной среды и механохимический размол смеси порошков карбонильного железа до гомогенно-распределенного легирующего элемента в кристаллической решетке α-железа, согласно предложения осуществляют размол в две стадии сначала в среде инертного газа, а затем в среде химически инертной жидкости до получения порошков с удельной поверхностью до 0,2÷4,0 м2/г.

При этом в случае использования в качестве порошка легирующего элемента порошка электролитического кобальта смесь подвергают совместному размолу в среде инертного газа до достижения доли гомогенно-распределенного легирующего элемента 0,1÷24 мас.%. Качество размола определяют на стадии отработки режимов размола смесей порошков определенного состава путем периодического взятия проб и измерения доли гомогенно-распределенного легирующего элемента методами рентгеноструктурного и рентгеновского фазового анализа (определяется фазовый состав получаемых порошков и размеры блочной структуры твердой фазы) и удельной поверхности порошков по методу БЭТ - низкотемпературной адсорбции инертных газов.

После окончания размола проводят вакуумную сушку порошка при давлении менее 10-2 мм рт.ст. и температуре не выше 80°С.

Наши исследования показали, что при диаметре частиц железа 1-6 мкм размер частиц исходного порошка карбонильного железа марки Р10 в процессе «размола» порошков без жидкости происходит практически полное внедрение кобальта в решетку железа в количестве до 24 мас.% за время обработки не более 2,0 часов.

Если включить такой этап «сухого» размола в механохимический цикл изготовления магнитных порошков на основе легированного железа по известному способу, то поставленные выше цели легирования железа и модифицирования его структуры могут быть достигнуты в два этапа непосредственно в мельнице (аттриторе) без привлечения дополнительного технологического оборудования и без изменений дальнейших этапов получения материала - его последующего размола в жидкой среде, сушки, грануляции и расфасовки готового порошка-ферромагнетика.

Продолжительность механохимической обработки смеси порошков «железо-легирующий металл» в среде инертного газа (азота, аргона и т.п.) определяется составом смеси (количеством кобальта или другого легирующего элемента), а также энергонапряженностью мельницы. Если сухой размол проводить в заявленном диапазоне энергонапряженности 200÷500 Дж/кг, то время практически полного внедрения кобальта в кристаллическую решетку железа составит величину от 0,1 до 2,0 часов.

В предложенном способе возможно и дальнейшее увеличение содержания легирующего компонента, а также легирование несколькими элементами, что, как это очевидно, не вызовет необходимость более чем 3-часового сухого размола, так как рост числа легирующих частиц в массе порошка будет увеличивать их обязательное участие в каждом соударении размольных тел, т.е. увеличивать скорость процесса легирования.

Сведения, подтверждающие возможность осуществления предложения

Изобретение иллюстрируется примерами осуществления способа, количественным описанием состава порошка, режимов размола и результатами измерения характеристик магнитных порошковых материалов.

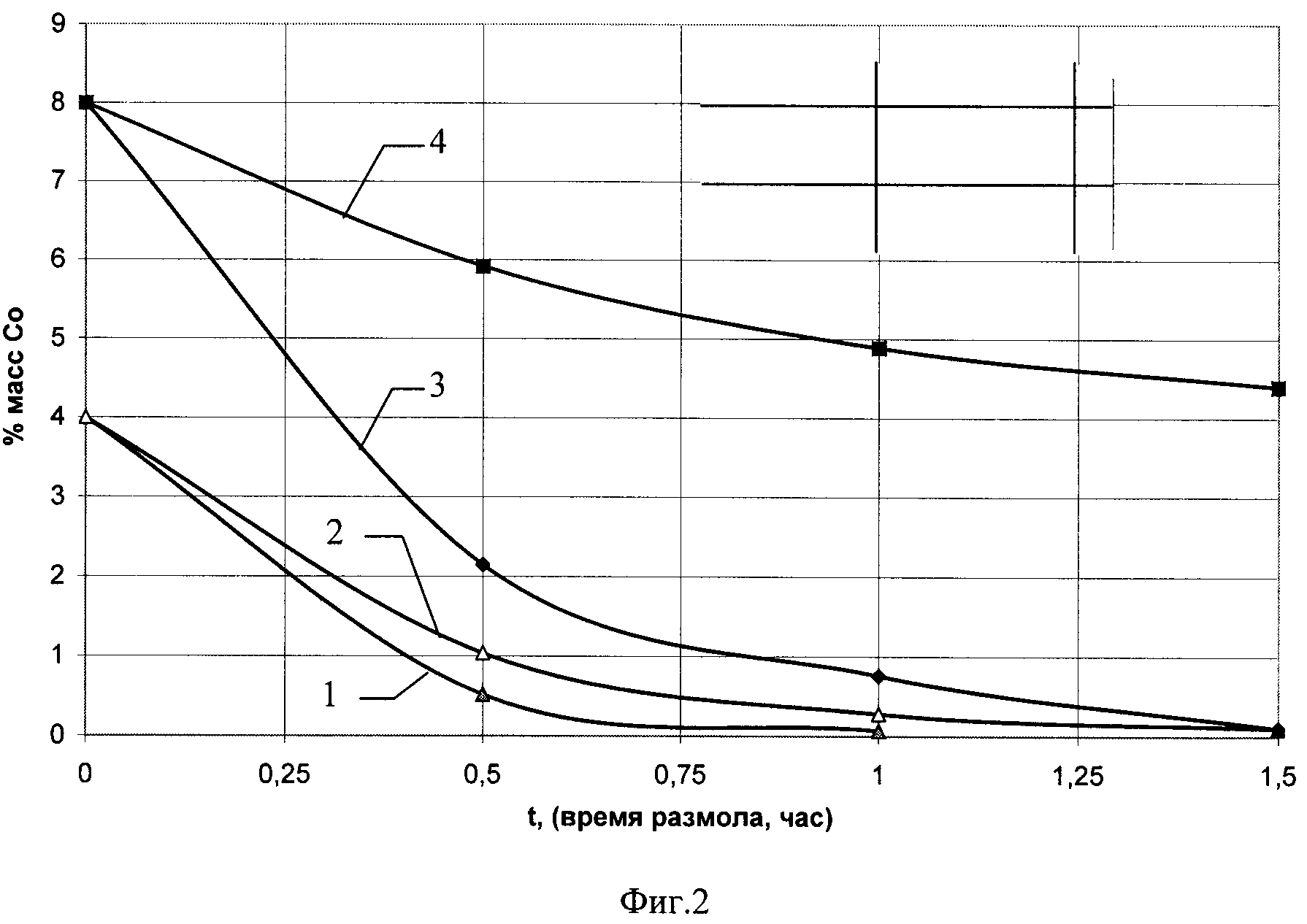

Фиг.1 - Изменение удельной поверхности в зависимости от времени размола в жидкой среде следующих материалов: 1 - порошок карбонильного железа; 2 - смесь порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 4 мас.%); 3 - смесь порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 8 мас.%).

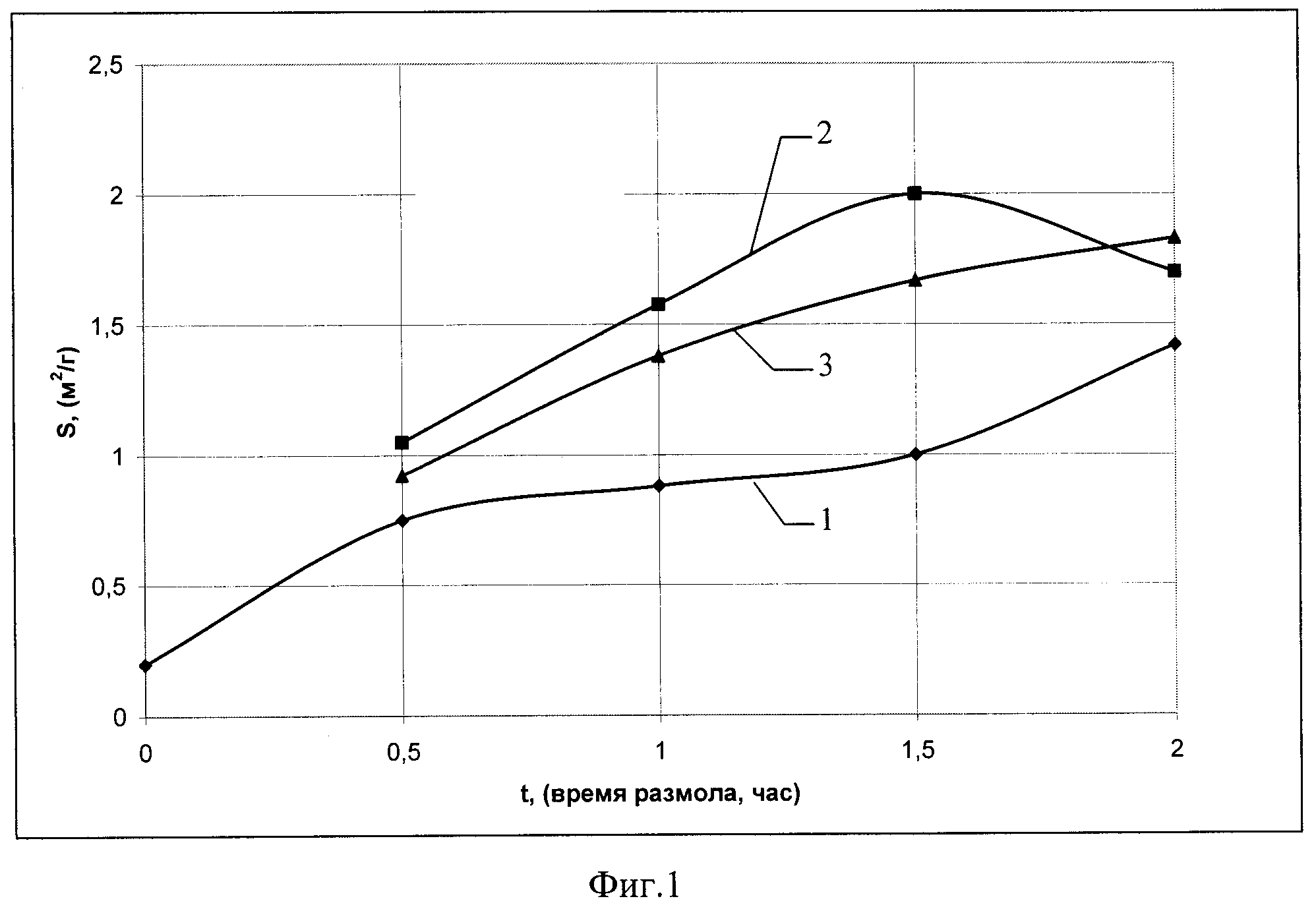

Фиг.2 - Изменение химического состава порошков системы Fe-Co (содержания Со в «свободном» состоянии) в зависимости от времени размола в разных средах: 4 - сухой размол смеси порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 4 мас.%); 5 - размол в среде этилового спирта смеси порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 4 мас.%); 6 - сухой размол смеси порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 8 мас.%); 7 - размол в среде этилового спирта смеси порошков карбонильного железа и электролитического кобальта (содержание Со в смеси 8 мас.%)

По данным рентгеновского фазового анализа процесс внедрения атомов Со в кристаллическую решетку α-Fe по механизму замещения атомов железа в кубической объемно-центрированной ячейке на атомы кобальта определяется заданным (необходимым) содержанием атомов Со (табл.1).

|

Кинетика размола и кинетика внедрения атомов кобальта в решетку железа представлены на фиг.1. Экспериментальные данные позволяют в полном объеме рассчитать временные интервалы отдельных стадий процесса механо-химического получения дисперсных ферромагнетиков сложного состава на основе карбонильного железа. Кроме того, очевидно, что реализовав выбранный состав на первом этапе сухого размола, можно реализовать весь спектр микро- и макроструктур порошков именно для данного состава на втором этапе обработки порошков.

Размолу подвергаются серийные порошки карбонильного железа марок Р-10, Р-20 и, при необходимости, Р-100, а в качестве легирующего компонента используют серийные электролитические порошки кобальта марки Со-0.

Соотношение масс порошка и размольных шаров для обеих стадий лежит в диапазоне величин 1/10-1/8 (стандартная загрузка шаровых мельниц и аттриторов), а соотношение массы порошка к массе жидкости на стадии жидкостного размола ~1/1,5.

Так же как и в случае размола в жидкой среде по известному способу, формирование бинарного сплава Fe-Co на стадии сухого размола приводит к измельчению первичных кристаллитов α-Fe от размера 38÷40 нм (в исходном карбонильном железе) до 5÷7 нм в сплавах с содержанием кобальта более 10÷12%.

Рост протяженности малоугловых границ и, соответственно, напряжений в матрице твердого раствора (в частицах сплава) способствует увеличению их хрупкости и, соответственно, росту кинетики жидкофазного размола. Близкими остаются размеры частиц размолотых сплавов и величины удельной поверхности получаемых материалов. В пределе, размол идет до значений удельной поверхности порошка 3,5÷4,0 м2/г.

Таким образом, совместный размол карбонильного железа и кобальта проводят путем воздействия размольных тел (например, шаров из стали ШХ-15 диаметром от 3 до 10 мм) с высокой кинетической энергией от 200 до 500 Дж/кг на обрабатываемый материал в две стадии: сухой размол в атмосфере инертного газа, для достижения определенного уровня гомогенности по составу, и размола в жидкой среде, для достижения нужного уровня дисперсности при заданном составе.

Продолжительность первичной стадии сухого размола выбирается в зависимости от состава порошка (табл.1). По окончании стадии сухого размола в аттритор заливают жидкость (этиловый или изопропиловый спирт, уайт-спирит или другую, нейтральную по своим химическим свойствам к железу и легирующим компонентам, жидкость, можно с ПАВ). После размола в жидкости, продолжительность которого выбирается исходя из данных фиг.1, осуществляется декантация спирта. Влажный порошок подвергается сушке в вакууме (10-1÷10-2 мм рт.ст.) при температурах 75÷80°С и просеиванию через сита с размером ячеек 80÷250 мкм. Сушка проводится при температурах менее 80°С во избежание эффектов самовозгорания в конце процесса сушки из-за высокой пирофорности железа и возможного вскипания жидкости в вакууме. Пирофорность особенно касается порошков с поверхностью более 2,0 м2/г.

При размоле в жидкой среде происходит изменение размера и формы частиц сформированного ранее α-Fe твердого раствора, а также внедрение остатков кобальта в его решетку. Эффективности указанного процесса на обеих стадиях размола способствует полная взаимная растворимость компонентов (атомов Fe и Со), обуславливающая образование твердых растворов замещения при близких значениях ионных радиусов рассматриваемых металлов и локальное (при соударении шаров) повышение температуры металлов до 500°С и более.

Важнейшим техническим результатом предложения является оптимизация сверхвысокочастотных магнитных потерь, характеризующих получаемый магнитный порошок на основе карбонильного железа и электролитического кобальта.

При этом значительно расширяется технологический и исследовательский диапазон составов для разработки и создания новых высоколегированных дисперсных ферромагнетиков, как это осуществляется, например, в металлургии сплавных ферромагнитных компактных материалов, а также расширяются возможности механохимического способа получения порошков конкретной системы железо-кобальт.

В отличие от известного способа, введение стадии сухого размола делает значимой газовую среду в мельнице на первой стадии процесса, так как определенный эффект обновления поверхности даже малодисперсных порошков исходного железа и кобальта с удельной поверхностью порядка 0,2 м2/г, при их сухой «обкатке» шарами, требует исключить контакт частиц металлов с кислородом воздуха.

Способ осуществляют следующим образом.

Аттритор или шаровую планетарную мельницу загружают стальными шарами и порошком карбонильного железа (марки Р10 или Р20, как правило) в соотношении массы порошка к массе шаров в пределах от 1/8 до 1/10. Добавляют порошок кобальта (марка Со 0) в количестве 0,1÷24 мас.%.

Размольный стакан или емкость аттритора продувают, например, техническим азотом (либо аргоном или другим инертным газом) в соотношении объемов 8÷10 к 1 и герметично закрывают. Включается охлаждение и размол в инертной среде, время которого выбирается исходя из состава порошка от 0,1 до 2,0 часов.

По окончании сухого размола аппарат разгерметизируют.

Заливают жидкость (например, этиловый технический спирт или изопропиловый спирт) в количестве 1/1 или 1,5/1 в соотношениях масс жидкость/порошок. Аппарат снова герметизируют, продувают азотом и включают двигатель для второй стадии размола - размола в жидкости.

В зависимости от состава порошка и степени размола выбирается время механохимической обработки в жидкости при определенном числе оборотов двигателя.

По истечении заданного времени процесса размола и образования оптимального по структуре порошка мельницу разгружают с отделением (на грубой сетке) шаров и пульпы. Промывают шары, сливая пульпу в ту же емкость.

Затем суспензию отстаивают в течение 1,5÷2,5 часов, спирт декантируют для повторного использования. Влажный порошок раскладывают на поддоны из нержавеющей стали слоем толщиной не более 1,5 см и помещают в вакуумный сушильный шкаф (вакуум 10-1÷10-2 мм рт.ст.), в котором высушивают при температурах не выше 80°С до полного удаления жидкости. Спирт в процессе сушки конденсируют и также возвращают в технологический цикл. Высушенный порошок принудительно просеивают через металлическое сито с размером ячеек 80÷250 мкм на вибрационной установке, взвешивают и упаковывают в герметичную металлическую тару или полиэтиленовые мешки.

У полученного материала измеряют насыпную плотность (волюмометром) и производят определение удельной поверхности по методу БЭТ - низкотемпературной адсорбции инертных газов (оба метода стандартизированы).

Выборочно, методами рентгеноструктурного и рентгеновского фазового анализа, определяется фазовый состав получаемых порошков и размеры блочной структуры твердой фазы. При этом размер блочной структуры - первичных кристаллитов железа - должен составлять величину порядка 5,0÷40,0 нм, а фазовый состав получаемых материалов отвечать α-Fe (твердому раствору кобальта в железе).

Выборочно, на растровом электронном микроскопе, анализируются изменения структуры частиц порошков при увеличениях от ×1000 до ×6000.

Измерение значений СВЧ магнитных потерь в контрольных образцах композитов из порошка и полимерной матрицы (КММ) (количество порошка до 30-35% объемных) проводят по методике, изложенной в опубликованных работах (например, Liszi I, Domankos I, Szabo I, Acta Chem. Acad. Sci. Hung.,79, 3, 323-330 (1973); Hannely L, Lopes A, Salello S, Chem. Eng. Data, 28, 2, 169 (1983), Hannai T, Kouzumi N, Gotoh R, Nippon Kagaku Zasshi, 80, 17 (1959), с использованием векторных анализаторов цепей типа HP 8510 или измерителей комплексных коэффициентов передачи типа Р4-53.

Изобретение иллюстрируется следующими примерами

Пример 1. Получают магнитный порошковый материал на основе карбонильного железа и кобальта. В аттритор емкостью 12 л, предварительно загруженный размольным шарами диаметром 6 мм в количестве 15 кг, загружают порошок карбонильного железа марки Р-10 в количестве 1,5 кг (форма частиц сферическая) и 62,5 г порошкообразного кобальта марки Со 0 (из расчета 4,0 мас.%), продувают техническим азотом в количестве 100 л, герметизируют размольную емкость аттритора и включают охлаждение (проточная вода в рубашке аттритора). Включают ротор ворошителя на 400 1/мин. Проводят размол смеси порошков железо-кобальт в течение 0,5 часа.

Разгерметизируют емкость аттритора и заливают в нее 1,8 л этилового спирта. Аппарат снова герметизируют и проводят размол в спирте в течение 1,0 часа при 400 об/мин ротора с постоянным охлаждением помольной камеры проточной водой.

По окончании размола аттритор разгружают; суспензию порошок/спирт отстаивают, спирт декантируют, а влажный порошок, разложенный на стальные поддоны слоем толщиной около 10 мм, высушивают при температуре 75÷80°С в вакууме.

После сушки магнитный порошковый материал просеивают на вибрационном грохоте через металлическое сито с размером ячейки 125 мкм, взвешивают и упаковывают в полиэтиленовые мешки.

Проводят контроль насыпной массы полученного магнитного порошкового материала и его удельной поверхности. Анализируют фазовый состав порошка и его структурные характеристики. Размер блочной структуры 13,0÷15,0 нм.

Анализ формы и размеров полученных частиц бинарного сплава выборочно проводят на электронном растровом микроскопе.

Для определения магнитных потерь изготавливают контрольные образцы композита с содержанием порошка Fe-Co 30÷35% объемных.

Удельная поверхность магнитного порошкового материала составляет 1,5 м2/г, а насыпная масса 1,3 г/см3.

У 65% частиц форма чешуйчатая, а у 35% - сферическая (не размолотые частицы). Много мелких частиц с размерами не более одного микрона.

Тангенс СВЧ магнитных потерь в частотном диапазоне 1,5÷2 ГГц составил в среднем 0,25.

Пример 2. Получают магнитный порошковый материал на основе карбонильного железа и кобальта по примеру 1. В аттритор емкостью 12 л, предварительно загруженный размольными шарами диаметром 6 мм в количестве 15 кг, загружают порошок карбонильного железа марки Р-10 в количестве 1,5 кг (форма частиц сферическая) и 130,4 г порошкообразного кобальта марки Со 0 (из расчета 8,0 мас.%), продувают техническим азотом в количестве 100 л, герметизируют размольную емкость аттритора и включают охлаждение (проточная вода в рубашке аттритора). Включают ротор ворошителя на 400 1/мин. Проводят размол смеси порошков железо-кобальт в течение 0,7 часа.

Разгерметизируют емкость аттритора и заливают в нее 1,8 л этилового спирта. Аппарат снова герметизируют и проводят размол в спирте в течение 1,0 часа при 400 об/мин ротора с постоянным охлаждением помольной камеры проточной водой.

По окончании размола аттритор разгружают, суспензию порошок/спирт отстаивают, спирт декантируют, а влажный порошок, разложенный на стальные поддоны слоем толщиной порядка 10 мм, высушивают при температуре 75÷80°С в вакууме.

После сушки магнитный порошковый материал просеивают на вибрационном грохоте через металлическое сито с размером ячейки 125 мкм, взвешивают и упаковывают в полиэтиленовые мешки.

Проводят контроль насыпной массы полученного магнитного порошкового материала и его удельной поверхности. Анализируют фазовый состав порошка и его структурные характеристики. Размер блочной структуры 8,0÷9,0 нм.

Анализ формы и размеров полученных частиц бинарного сплава выборочно проводят на электронном растровом микроскопе.

Для определения магнитных потерь изготавливают контрольные образцы композита с содержанием порошка Fe-Co 30÷35% объемных.

Удельная поверхность магнитного порошкового материала составляет 1,3 м2/г, а насыпная масса 1,1 г/см3.

У 65% частиц форма чешуйчатая, а у 35% - сферическая (не размолотые частицы). Много мелких частиц с размерами не более одного микрона.

Тангенс СВЧ магнитных потерь в частотном диапазоне 1,5÷2 ГГц составил в среднем 0,2. Тангенс СВЧ магнитных потерь в частотном диапазоне 7,0÷8,0 ГТц составил в среднем 0,8.

Пример 3. Получают магнитный порошковый материал на основе карбонильного железа и кобальта по примеру 1. При содержании кобальта 12 мас.% Размол в азоте продолжается 1,5 часа, а размол в среде этилового спирта при 550 об/мин в течение 1,0 часа.

Полученный магнитный порошковый материал имеет удельную поверхность 1,9 м2/г, насыпную массу 1,32 г/см3. Количество сферических (неразмолотых) частиц - менее 25%. Размер блоков 8,0÷10,0 нм.

Тангенс СВЧ магнитных потерь в частотном диапазоне 8,0÷9,5 ГГц составил в среднем 0,95.

Как доказывают примеры, предлагаемый способ, включающий поэтапную механохимическую обработку и легирования железа, в частности - порошков системы железо-кобальт, позволяет получать гомогенные по химическому и фазовому составу высокодисперсные материалы-ферромагнетики. Способ открывает принципиальную возможность осуществлять легирование железных порошков с получением сложных составов так же, как это делается в металлургии плавлением и отливкой компактных тел и материалов.