Результат интеллектуальной деятельности: СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к области металлургии, преимущественно к области деформационно-термической обработки, а именно к технологии обработки аустенитных нержавеющих сталей.

Известны два основных способа повышения прочностных свойств аустенитных нержавеющих сталей:

1. Легирование аустенитных сталей различными химическими элементами, которые приводят к дисперсионному упрочнению стали в ходе стандартной термической обработки (закалка + отпуск). Но такой способ повышения прочностных свойств сталей является высокозатратным из-за введения дорогостоящих элементов.

2. Интенсивная пластическая деформация до больших истинных степеней деформации в сочетании с последующей или промежуточной термической обработкой.

Известен способ обработки сталей аустенитно-мартенситного класса. Сущность метода заключается в нагреве заготовки из стали 07Х16Н6 до температуры 1180°C с последующей выдержкой в течение 1,5 часа, деформации ковкой или штамповкой в интервале температур 1180-900°C с охлаждением на воздухе. Поковку нагревают до температуры 1050°С, выдерживают в течение 5-10 мин, закаливают, затем подвергают деформации при температуре 675°C с последующим отпуском при температуре 700°С в течение 2 часов (RU №2034048, публ. 30.04.1995). Данный способ обработки рекомендован для производства различных деталей сепараторов в молочной промышленности.

Недостатком данного способа обработки является то, что стальную заготовку нагревают до температуры выше 1100°С, что приводит к росту аустенитного зерна, как следствие формируется неоднородная структура и падает пластичность стали. Последующую деформационную обработку стальных заготовок проводят при повышенных температурах, что создает напряженный режим работы оборудования и снижает экономическую эффективность данного способа.

Прототипом был выбран способ обработки аустенитных сталей, включающий закалку от 1323 К на воздухе, отпуск при температуре 1020 К, пластическую деформацию, способом прокатки или одноосного растяжения при температуре жидкого азота 77 К до степени обжатия 10%, нагрев в электропечи до температуры 730-770 К, при которой максимально активно проходит процесс обратного α→γ превращения, с нагружением до (0,5-0,9)σ0,2 и выдержкой, при данной температуре, в нагруженном состоянии в течение часа (RU №2287592, публ. 20.11.2006).

Недостатком данного способа обработки аустенитных сталей является неоднородность получаемой структуры из-за отсутствия предварительной обработки (создания в аустенитной стали более однородной структуры), что сказывается на получении низких прочностных свойств стали, а т.к. пластическая деформация проводится при криогенной температуре, требуется дополнительное специальное охлаждающее оборудование для заготовки и инструмента.

Задачей предлагаемого изобретения является разработка нового способа деформационно-термической обработки аустенитных нержавеющих сталей для повышения их прочностных свойств за счет формирования в стальных полуфабрикатах нанокристаллической и субмикрокристаллической структур.

Техническим результатом изобретения является:

- режимы предварительной деформационно-термической обработки аустенитной нержавеющей стали, обеспечивающей формирование в стальных заготовках однородной мелкозернистой микроструктуры со средним размером зерна не более 20 мкм;

- режимы деформационно-термической обработки стали, обеспечивающие получение нанокристаллической и субмикрокристаллической структур аустенитной нержавеющей стали;

- повышение прочностных свойств аустенитной нержавеющей стали при комнатной температуре.

Поставленная задача решается предложенным способом деформационно-термической обработки аустенитных нержавеющих сталей. Способ обработки включает пластическую деформацию, причем пластическую деформацию методом горячей прокатки проводят в интервале температур от 973 до 1173 К до истинной степени деформации от 1 до 2 с последующим отжигом в интервале температур от 1323 до 1373 К и временем выдержки в течение от 10 до 30 минут; после этого проводят холодную прокатку до истинной степени деформации более 3,5 при комнатной температуре с последующим отжигом при температурах от 773 до 973 К длительностью от 30 минут до 2 часов.

Отличительными признаками заявляемого способа являются:

- предварительная обработка, которая заключается в горячей прокатке при температуре от 973 до 1173 К до истинной степени деформации от 1 до 2 с последующим отжигом в интервале температур от 1323 до 1373 К и временем выдержки в течение от 10 до 30 минут. Такая предварительная обработка позволяет получить однородную мелкозернистую равноосную структуру со средним размером зерен 10 мкм без определенной текстуры;

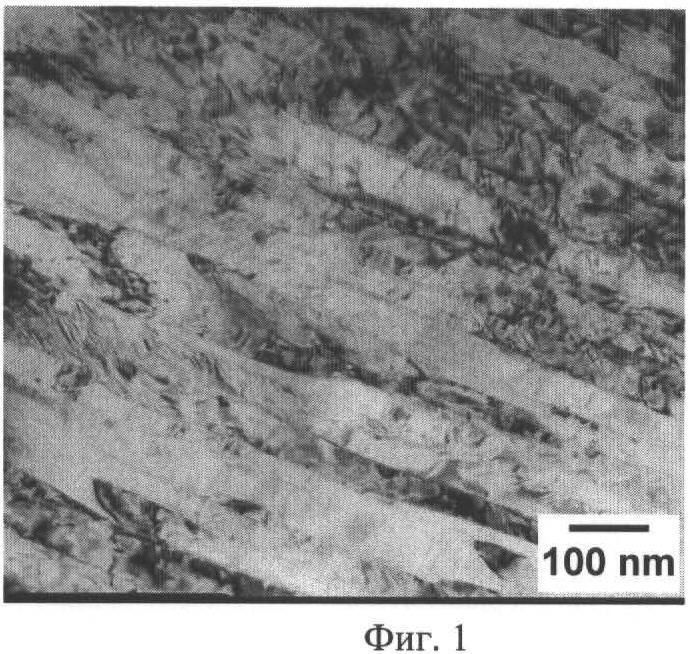

- проведение холодной прокатки до истинной степени деформации более 3,5, что способствует формированию структуры полосчатого типа, состоящей из ламелей феррита и аустенита со средним поперечным размером 50 нм, в результат чего повышаются прочностные свойства стали;

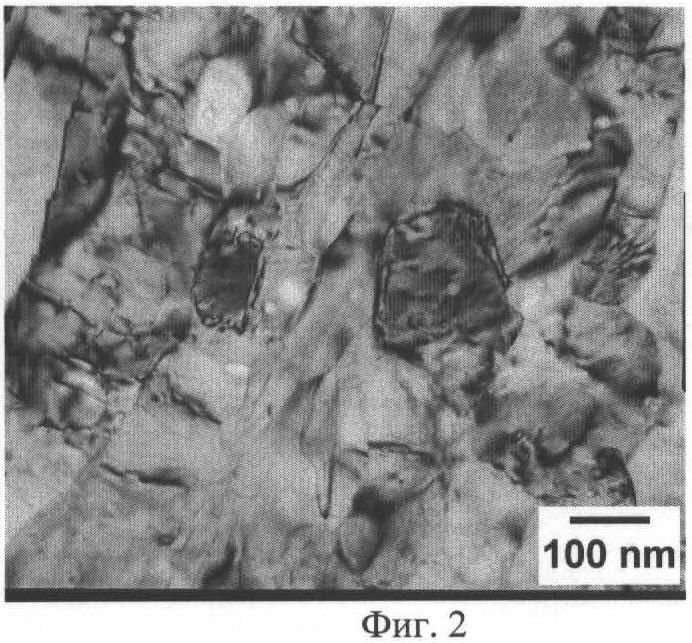

- последующий отжиг образцов, подвергнутых холодной прокатке, в интервале температур от 773 до 973 К в течение от 30 минут до 2 часов сопровождающийся частичным обратным превращением мартенсита в аустенит, что стабилизирует структуру и приводит к формированию субмикрокристаллической структуры со средним размером зерна 100-200 нм.

Таким образом, достигнута поставленная задача по созданию нового способа деформационно-термической обработки аустенитных нержавеющих сталей, позволяющего существенно повысить прочностные свойства стали за счет формирования в ней нанокристаллической и субмикрокристаллической структур.

Предлагаемое изобретение характеризуют следующие графические материалы:

Фиг.1 - структура аустенитной нержавеющей стали после горячей прокатки при 973 К до истинной степени деформации 1,5, последующего отжига при 1373 К в течение 10 минут и последующей холодной прокатки при комнатной температуре до истинной степени деформации 4;

Фиг.2 - структура аустенитной нержавеющей стали после горячей прокатки при 973 К до истинной степени деформации 1,5, последующего отжига при 1373 К в течение 10 минут, последующей холодной прокатки при комнатной температуре до истинной степени деформации 4 и последующего отжига при температуре 873 К в течение 2 часов.

Пример осуществления

Для практического примера использовали аустенитную нержавеющую сталь типа 10Х18Н8Д3БР, образцы предварительно подвергали горячей прокатке при температуре 973 К до истиной степени деформации 1,5 с последующим отжигом при температуре 1373 К в течение 10 минут. После такой обработки средний размер зерна составил 10 мкм. Образцы в виде прутов квадратного сечения размером 9,2×9,2 мм2 прокатали при комнатной температуре до конечных размеров поперечного сечения 1,25×1,25 мм2, при этом истинная степень деформации составила 4, характерная структура после деформации представлена на Фиг.1. Из полученных прутков были вырезаны образцы длиной 70 мм, которые затем отжигали в интервале температур от 773 до 973 К в течение от 30 минут до 2 часов при каждой температуре. Структура после отжига при температуре 873 К в течение 2 часов представлена на Фиг.2.

Достигнутый технический результат заключается в выполнении предварительной обработки для формирования однородной мелкозернистой структуры в аустенитной нержавеющей стали перед последующей интенсивной пластической деформацией, методом прокатки, формировании субмикрокристаллической структуры после пластической деформации и последующего отпуска, что способствует повышению прочностных свойств аустенитной стали, что подтверждается данными, приведенными ниже в таблице 1.

|

Реализация предлагаемого способа в промышленном производстве позволит получать аустенитные нержавеющие стали с повышенными прочностными свойствами, которые могут быть использованы для изготовления элементов конструкций в химическом и нефтехимическом машиностроении, сосудов высокого давления, крепежных элементов.

Способ деформационно-термической обработки аустенитных нержавеющих сталей, включающий пластическую деформацию путем горячей прокатки и термическую обработку, отличающийся тем, что горячую прокатку проводят в интервале температур 973-1173 К до истинной степени деформации от 1 до 2, последующую термическую обработку осуществляют путем отжига в интервале температур 1323-1373 К и с временем выдержки в течение от 10 до 30 мин, затем проводят холодную прокатку при комнатной температуре до истинной степени деформации от более 3,5 до 4 с последующим отжигом в интервале температур 773-973 К с длительностью от 30 мин до 2 ч.