Результат интеллектуальной деятельности: ВЫСОКОПРОЧНАЯ СТАЛЬ

Вид РИД

Изобретение

Изобретение относится к металлургии, конкретно к составу теплостойкой стали, и может быть использовано в энергетическом машиностроении.

Известна хромомолибденованадиевая сталь, содержащая (мас.%): 0,08-0,15 C, 0,40-0,70 Mn, 0,17-0,37 Si, 0,9-1,2 Cr, 0,25-0,35 Mo, 0,15-0,30 V (ГОСТ 5520-79).

После принятой термической обработки (нормализации с 950-980°C, охлаждения на воздухе, отпуска при 720-750°C с охлаждением на воздухе) имеет пределы длительной прочности за 100.000 часов при температурах:

540°C - 110 МПа,

570°C - 80 МПа,

600°C - 56 МПа.

Недостатком стали является то, что она не может работать свыше 600°C при заданных параметрах.

Известна сталь, содержащая (мас.%): 0,02-0,18 C, 0,02-0,60 Si, 0,40-1,70 Mn, <0,06 V, 0,8 Cr, 0,005-0,06 РЗМ, 0,0015-0,0060 B, <0,04 Zr, <0,04 Ti, <0,5 Cu, <1 Ni (Японская заявка кл. 10y172 (C22C 38/06) №52-101625, №51-19254. опубл. 25.08.77).

Однако эта сталь не может использоваться для работы в течение длительного времени при высоких температурах ввиду отсутствия основных легирующих элементов, которые необходимы для получения требуемых свойств в сталях такого назначения.

Наиболее близким аналогом настоящего изобретения является теплоустойчивая сталь, содержащая, мас.%: углерод 0,07-0,16; марганец 0,40-1,50; кремний 0,17-0,80; молибден 0,15-1,10; ванадий 0,15-0,45; хром 0,50-2,0, алюминий 0,002-0,008; азот 0,002-0,0089, титан 0,001-0,085; кальций 0,0003-0,030; магний 0,0003-0,030; бор 0,001-0,003; сера 0,003-0,015; железо - остальное, при условии, что соотношение суммы содержания титана, алюминия, бора к содержанию азота составляет 2-12 суммы содержания кальция и магния к содержанию серы составляет 0,2-4,0 (Авторское свидетельство СССР №1680796, опубл. 30.09.1991, МПК C22C 38/32 - прототип).

Цель, указанная в прототипе, - повышение длительной пластичности и срока службы изделий при 570°C,

Однако в этой стали не учтены соотношения по легированию твердого раствора, а следовательно, и перераспределение их будет такое, которое не обеспечивает стабильность свойств. Эта сталь не может эксплуатироваться свыше 600°C и имеет сравнительно низкие значения длительной прочности.

Технический результат изобретения - увеличение длительной прочности и температуры эксплуатации до 610°C, а также увеличение срока службы изделий.

Указанный технический результат достигается тем, что теплостойкая сталь, содержащая углерод, кремний, марганец, молибден, ванадий, хром, титан, магний, алюминий, азот, бор, кальций, серу, железо, согласно изобретению дополнительно содержит цирконий и РЗМ при следующем соотношении компонентов, мас.%:

|

при соотношении (Ti+Al):N=3,5-10,0 и (Zr+В+0,5 РЗМ):Mo=0,07-2,5.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая сталь отличается от известной введением циркония в количестве 0,001-0,3%, РЗМ в количестве 0,01-0,07%, причем сумма титана и алюминия находится в соотношении с азотом в пределах 3,5-10,0, циркония, бора и 0,5 РЗМ в соотношении с молибденом 0,07-2,5.

Сущность изобретения состоит в том, что сталь-прототип содержит титан и магний, а также подобраны такие соотношения сумм нитридообразующих ряда титан, алюминий к азоту, при которых происходит образование нитридных фаз этих элементов - титана, алюминия, вместо отрицательно влияющих на свойства нитридов ванадия и образование основной упрочняющей фазы - карбида ванадия.

Учитывая то, что цирконий, бор, РЗМ, хотя и являются нитридообразующими элементами, но их действие при наличии других нитридообразующих элементов, имеющих большее сродство к азоту, а также при определенной последовательности введения проявляется в этом случае в основном во влиянии на упрочнение твердого раствора, т.е. аналогичное влиянию молибдена. Поэтому и введено соотношение циркония, бора и 0,5 РЗМ к молибдену, которое соответствует 0,07-2,5 для получения стабильных характеристик прочности и пластичности. В этом случае превращение аустенита происходит в основном в бейнитной области с образованием структуры бейнита и феррита с равномерно распределенными карбидами ванадия основной упрочняющей фазы в объеме металла.

Указанное содержание углерода 0,07-0,18% и азота 0,002-0,010% необходимо и достаточно для образования упрочняющей карбидной фазы. Превышение верхнего содержания азота ведет к образованию нежелательных карбидных и карбонитридных фаз вместо карбидных, а углерода - к образованию излишнего количества карбидных фаз. Уменьшение содержания углерода за указанные пределы не обеспечивает получения достаточного количества упрочняющих фаз, а следовательно, и требуемого уровня прочности свойств. Получение азота ниже приведенного в промышленных условиях практически не достигается.

Введение молибдена и ванадия является обязательным с точки зрения обеспечения требуемого уровня свойств в сталях, работающих длительное время при повышенных температурах. Молибден и ванадий способствуют упрочнению твердого раствора и стабилизации упрочняющих фаз.

Превышение содержания ванадия за обозначенные пределы приводит к образованию избыточного количества карбидной фазы и выделению ее в виде скоплений, что приводит к понижению пластических характеристик. При снижении ванадия ниже 0,15% не обеспечивается необходимое количество карбидной фазы для получения требуемых прочностных свойств.

Введение алюминия свыше 0,012% приводит к образованию нитридов алюминия, уменьшение содержания алюминия менее 0,005% характеризует нераскисленность металла, а следовательно, его плохое качество.

Введение бора и циркония менее 0,001% каждого приводит к коагуляции карбидных фаз. При содержании бора свыше 0,007% образуется боридная эвтектика, наличие которой снижает пластические свойства стали. Увеличение содержания циркония свыше 0,300% отрицательно сказывается на технологичности стали.

Введение марганца и кремния необходимо для раскисления стали. При содержании в стали марганца и кремния менее 0,4 и 0,17% соответственно сталь оказывается недостаточно раскисленной, при превышении содержания марганца выше 1,5% и кремния 0,8% резко повышается в стали содержание неметаллических включений - силикатов марганца.

При введении хрома менее 0,5% не обеспечиваются необходимые требования по окалиностойкости стали, превышение содержания хрома более 2,0% приводит к образованию нежелательных включений - карбонитридов хрома.

РЗМ расходуются примерно поровну на образование неметаллических включений и на упрочнение твердого раствора. В присутствии РЗМ образуются сульфиды и оксиды округлой формы, равномерно распределенные в объеме металла, что существенно уменьшает влияние вредных примесей - серы и кислорода. При уменьшении количества РЗМ за указанные пределы образуются пленочные включения марганца FeS, MnS, как правило, располагающиеся по границам зерен и приводящие к ослаблению межзеренной связи и, соответственно, к преждевременному разрушению материала.

При превышении содержания РЗМ образуются скопления РЗМ, являющиеся концентраторами напряжений, т.е. наиболее ослабленными участками.

Введение кальция действует так же эффективно, как и РЗМ, на неметалллические включения, так и на измельчение структурных составляющих. Введение менее 0,0003% Ca неэффективно, т.к. не проявляется его влияние на структуру; введение его более 0,0015% увеличивает загрязнение стали неметаллическими включениями.

Большое значение на жаропрочные свойства оказывает величина зерна, которая определяется в первую очередь содержанием азота и алюминия в стали. Содержание азота в количестве 0,002-0,010% и алюминия от 0,005% до 0,012%, а также циркония и бора при влиянии их через твердый раствор способствует получению оптимальной структуры - определенного количества дисперсной упрочняющей фазы и необходимой величины зерна. При содержании в стали азота и алюминия свыше 0,010 и 0,012% соответственно образуется мелкое зерно, что, в свою очередь, отрицательно сказывается на времени до разрушения стали при повышенных температурах.

Введенный в сталь молибден в количестве 0,10-0,14% расходуется в основном для упрочнения твердого раствора. Однако молибден в этой стали распределяется как на упрочнение твердого раствора, так и на карбидные фазы - МЗС и МС. Введение молибдена менее 0,10% недостаточно для легирования твердого раствора, превышение его содержания более 0,14% в присутствии других аналогично влияющих элементов создает "жесткую" структуру, что явно нежелательно для получения требуемых свойств. Введение циркония и бора полностью не может компенсировать недостающее количество молибдена, т.к. эти элементы в большей степени могут расходоваться на образование соединений с азотом. Для предотвращения этого вводится титан как наиболее сильный элемент по отношению к азоту, тем самым способствуя цирконию и бору легировать твердый раствор. Распределение молибдена в этом случае будет производиться в основном между карбидными фазами и твердым раствором. Образуются устойчивые нитриды титана и упрочняющая дисперсная фаза MS на основе ванадия.

Введение титана менее 0,002% недостаточно для образования первичных нитридов титана, свыше 0,08% отрицательно влияет на превращение аустенита - способствует образованию ферритной составляющей в стали, что отрицательно сказывается на длительной прочности стали.

Введение магния способствует стабилизации твердого раствора, карбидной фазы и неметаллических включений, повышая тем самым свойства. Уменьшение его содержания в стали менее 0,0003% недостаточно для эффективного воздействия на свойства стали, превышение его содержания свыше 0,0010% приводит к неравномерному выделению образующихся фаз.

Содержание серы менее 0,005% возможно только в случае применения специальных технологических приемов, но они приводят к удорожанию стали. При превышении содержания серы более 0,015% образуются грубые сульфидные включения, которые отрицательно влияют на качество металла особенно при прокатке труб.

При содержании в стали 0,002-0,010% N, 0,005-0,012% Al и 0,10-0,14% Mo при наличии титана, циркония, бора, РЗМ, алюминия в определенных соотношениях (Ti+Al):N=3,5-10,0 и (Zr+В+0,5 РЗМ):Mo=0,07-2,5 получается оптимальная структура, обеспечивающая после рекомендуемой термической обработки требуемые свойства длительной прочности, пластичности и рабочей температуры до 610°C.

При нарушения соотношения (Ti+Al):N=3,5-10,0 изменяется структура стали: при соотношении менее 3,5 наблюдаются грубые пограничные выделения фаз, в случае соотношения более 10,0 присутствуют скопления грубых выделений этих фаз. Такие нарушения как в первом, так и во втором случаях отрицательно сказываются на свойствах стали, в основном длительных.

Выполнение соотношения (Zr+В+0,5 РЗМ):Mo=0,07-2,5 необходимо в связи с тем, что при уменьшении этого соотношения твердый раствор будет недолегирован, что приводит к уменьшению рабочей температуры ниже 610°C. Превышение этого соотношения приводит к нарушению стехиометрического соотношения, что в свою очередь также отрицательно повлияет на свойства.

Предлагаемые соотношения элементов в стали были найдены экспериментальным путем и являются оптимальными, поскольку позволяют получить комплексный технический эффект, указанный в целевой части формулы предлагаемого изобретения. При нарушении соотношений элементов ухудшаются свойства стали, наблюдается их нестабильность и комплексный эффект не достигается.

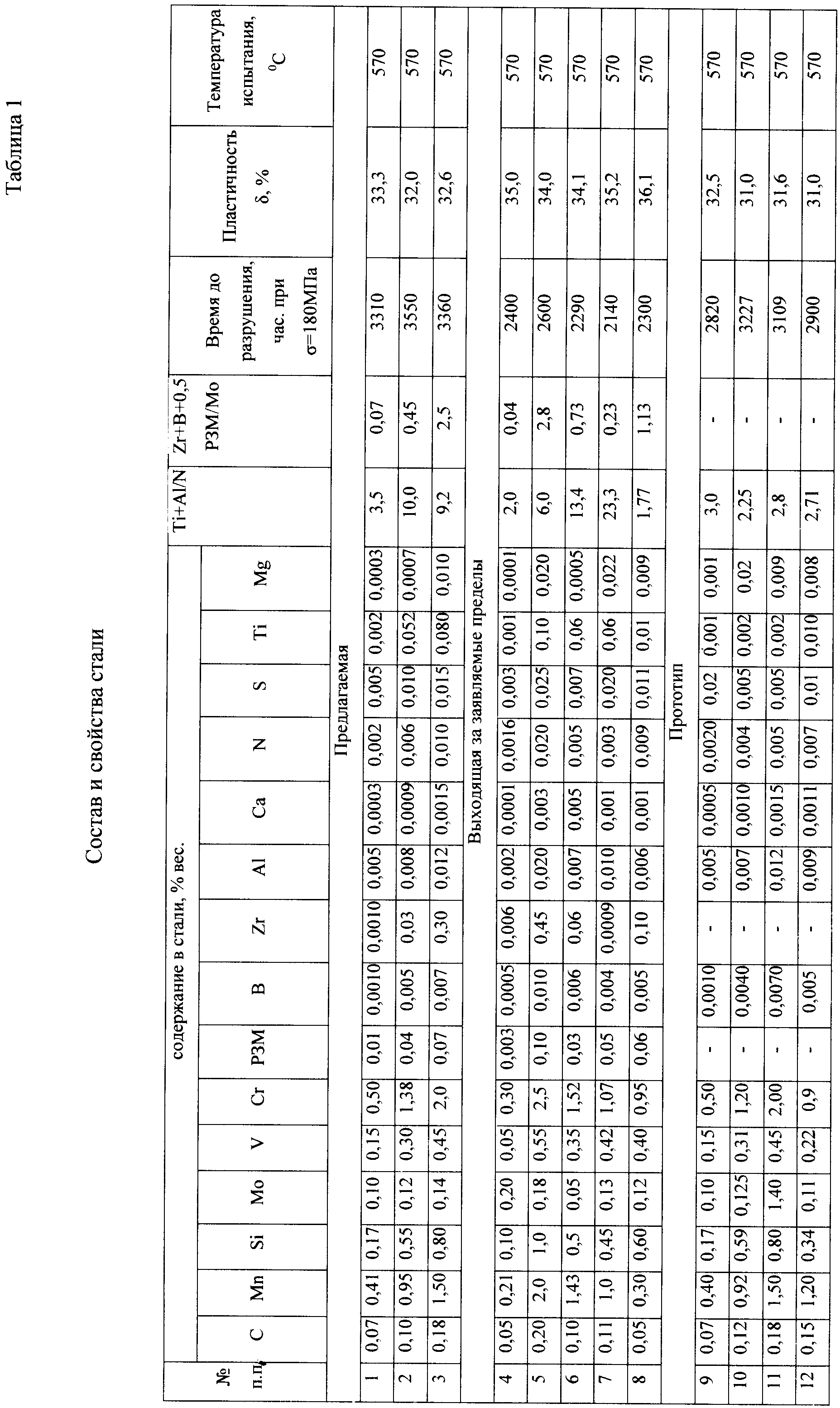

Ниже приведены варианты осуществления и использования изобретения, не исключающие другие варианты в объеме формулы изобретения (см. Таблицы 1 и 2).

Пример 1

Металл состава 1 (таблица 1) получают следующим образом. В сталеплавильной печи, например в электропечи, выплавляют полупродукт с содержанием углерода 0,07% и серы 0,003%. Металл легируют молибденом на 0,10%. Затем выпускают в ковш, где легируют марганцем на 0,40% и хромом на 0,5%. После выпуска замеряют температуру металла и его вакуумируют циркуляционным способом в течение 20 минут при остаточном давлении до 10-5 мбара. В конце вакуумирования присаживают кремний на 0,17,% алюминий на 0,005% и ванадий на 0,15%), цирконий на 0,001%. После вакуумирования металл разливают. В процессе разливки в жидкую сталь присаживают ферротитан на 0,002, бор на 0,001%, силикокальциймагниевую лигатуру на 0,0003% Ca и 0,0003% M, под струю вводят РЗМ на 0,01%. Через 5-6 минут отбирают пробы металла на химанализ. При необходимости производится корректировка состава путем ввода добавок требуемых элементов. При достижении заданного состава и соотношения (Ti+Al):N=3,5 и (Zr+B+0,5 РЗМ):Mo=0,07, а также требуемой температуры ковш с металлом передают на разливку.

Аналогичным способом выплавляют другие плавки, составы которых указаны в таблице 1.

Как видно из таблиц 1 и 2, сталь, удовлетворяющая заявляемому составу (пл.1-3), имеет высокие служебные характеристики, длительную прочность и температуру эксплуатации 610°C. Сталь-прототип (пл.9-12) и сталь, выходящая за пределы заявляемого (пл.4-8), не имеют свойств, необходимых для достижения технического результата изобретения.

|