Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, а именно к разработке горячекатаной стали с низким удельным весом, высокими прочностными и коррозионными свойствами, предназначенной для применения в сооружениях и конструкциях различного назначения в Арктике и Антарктике.

Известен способ производства высокопрочного горячекатаного стального листа, имеющего предел прочности, по меньшей мере, 590 Н/мм2, обладающего хорошим относительным удлинением и хорошей способностью к фосфатному покрытию, то есть высокопрочный горячекатаный стальной лист с превосходной раздачей отверстий, относительным удлинением, а также способностью к фосфатному покрытию, имеющий прочность на разрыв 590 Н / мм2 или более, содержащий в массовых %, C: от 0,02 до 0,08%, Si: 0,50% или менее, Mn: от 0,50 до 3,50%, P: 0,03% или менее, S: 0,01% или меньше, Al: от 0,15 до 2,0% и остальное железо и неизбежные примеси, при этом удовлетворяется условие Mn + 0,5 Аl < 4, а микроструктура стального листа, содержит 40% или больше феррита, имеющего размер зерен 2 мкм или более. Горячую прокатку оканчивают при температуре Ar3 или выше, затем остужают со скоростью не ниже 20°C /сек до температуры 650-800°C, после чего остужают на воздухе 2-15 секунд, далее остужают со скоростью не ниже 20°C /сек до температуры смотки 350-600°C.

Недостатком известного способа является сложная многоэтапная схема охлаждения горячекатаного листа и то, что для обеспечения высокой коррозионной стойкости стального листа необходимо проведение процедуры фосфатирования (Патент US7780797 B2, МПК C22C 38/04, C22C 38/12, C22C 38/14, C22C 38/06, опубликован 24.08.2010 - аналог).

Известен способ производства высокопрочного стального листа, включающий горячую прокатку с нагревом до 1000-1200°C и окончанием прокатки при 850°C или выше, отпуск при температуре выше 600°C. При этом сталь содержит следующие компоненты, мас. %: C 0,6-1,0, Si 0,1-2,5, Mn 10-15, Al 5-8, 0,02≤Ti 0,01-0,20, S≤0,015, Р≤0,02, N≤0,02, железо и неизбежные примеси - остальное, отношение содержания марганца и алюминия связано зависимостью Mn/Al=2-3, а удельный вес стали равен 7,4 г/см2 (Европейская заявка ЕР2653581, МПК C21D 8/02, C22C 38/06, опубликована 23.10.2013).

Недостаток известного способа заключается в необходимости проведения термообработки (отпуска) горячекатаного листа для обеспечения высоких свойств проката и в высоком содержании марганца в составе стали, что приводит к удорожанию производства.

Наиболее близким аналогом является способ изготовления горячекатаного ферритного листа из стали, включающий литье полуфабриката, горячую прокатку при температуре более или равной 1050°C, по меньшей мере, за два этапа, при этом коэффициент обжатия на каждом этапе прокатки превышает или равен 30%, время между каждым этапом больше или равно 10 с, прокатку завершают при температуре, превышающей или равной 900°C, затем лист сматывают при температуре в интервале от 500 до 700°C. При этом сталь содержит, мас. %: 0,001≤С≤0,15, Mn≤1, Si≤1,5, 6≤Al≤10, 0,02≤Ti≤0,5, S≤0,050, Р≤0,1 и необязательно, один или несколько следующих элементов: Cr≤1, Мо≤1, Ni≤1, Nb≤0,1, V≤0,2, В≤0,01, железо и неизбежные примеси - остальное.. Предел прочности составляет не менее 400 МПа (Патент RU 2436849, МПК C22C 38/06, C22C 38/14, опубликован 20.12.2011 - прототип).

Недостатком способа производства указанной стали является высокое содержание дорогостоящего легирующего элемента - алюминия, и отсутствие возможности управлять прочностными и коррозионными свойствами стали, увеличивая содержание хрома, молибдена сверх указанных концентрационных интервалов, а также высокая температура окончания прокатки, приводящая к повышенному расходу энергии и ухудшению прочностных свойств стали.

Технической проблемой, на решение которой направлено изобретение, является оптимизация способа производства, химического состава стали и параметров ее горячей прокатки с обеспечением технического результата в виде повышения показателей прочности, пластичности и коррозионной стойкости.

Технический результат достигается тем, что в способе производства высокопрочной коррозионностойкой горячекатаной стали, включающем получение заготовки из стали, горячую прокатку заготовки, согласно изобретению, заготовку получают из стали, содержащей компоненты в следующем соотношении, мас. %:

|

при этом нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от 1100°C до 1200°C, прокатка осуществляется в несколько этапов, степень обжатия на каждом этапе от 10% до 25%, причем время между двумя последующими этапами прокатки не превышает 9 с, а окончание прокатки осуществляют при температуре 700-800°C, затем остужают до температуры окружающей среды.

Изобретение направлено на повышение показателей прочности за счет формирования выраженной ячеистой субструктуры с высокой плотностью дислокаций, твердорастворного упрочнения алюминием и вызванного большим содержанием выделений нитрида алюминия торможения рекристаллизационных процессов, что приводит к измельчению ферритного зерна, а также на повышение коррозионной стойкости за счет образования на поверхности стального листа защитных оксидных пленок, препятствующих развитию коррозионных процессов.

Для повышения прочностных характеристик в составе стали содержится 0,005-0,05% азота, что приводит к образованию выделений нитридов и карбонитридов. Формирование большого количества выделений нитрида алюминия в процессе горячей прокатки может приводить к торможению рекристаллизационных процессов и к соответствующему измельчению ферритного зерна.

Содержание алюминия в стали на уровне 2-5,9% обеспечивает необходимое твердорастворное упрочнение стального листа и обеспечивает высокую коррозионную стойкость за счет образования на поверхности защитных оксидных пленок. Содержание алюминия меньше 2% не позволяет обеспечить достаточно плотную защитную пленку и соответственно надежную защиту от коррозии. Содержание же алюминия свыше 5,9% не дает значительного прироста стойкости стали против коррозии в морской воде.

Содержащийся в металле хром в количестве 3,0-10% также как и алюминий участвует в формировании защитных оксидных пленок на поверхности стали. При этом, для обеспечения наилучших коррозионных и прочностных свойств суммарное содержание хрома и алюминия (%Cr+%Al) целесообразно обеспечивать на уровне 5-15%. Превышение указанного значения не приводит к значительному увеличению коррозионных свойств, а меньшие значения не обеспечивают достаточную стойкость против коррозии в морской воде.

Легирование молибденом в количестве от 1,01% до 2% повышает стойкость против питтинговой коррозии. Легирование стали молибденом в количестве менее 1,01% незначительно влияет на стойкость против питтинговой коррозии, а свыше 2% нецелесообразно, так как вклад дорогостоящего легирующего элемента - молибдена в стойкость против питтинговой коррозии свыше указанных концентраций незначителен.

Нагрев под прокатку в интервале температур 1100-1200°C необходим для достаточного растворения карбонитридных выделений с целью их последующего выделения при прокатке, приводящего к измельчению зерна и повышению прочности.

Степень обжатия в процессе горячей прокатки стали должна находиться в интервале 10-25% между двумя последующими этапами прокатки, поскольку превышение этих значений может привести к хрупкому разрушению стальной заготовки в процессе прокатки по причине образования интерметаллидных фаз в стали содержащей азот на заявленном уровне. Меньшие значения степени обжатия нецелесообразны из-за увеличения количества этапов прокатки и, следовательно, увеличения времени прокатки, что в свою очередь может привести к недопустимому падению температуры прокатываемой заготовки.

Поскольку заявленная степень обжатия относительно невелика, то для обеспечения необходимой степени проработки структуры металла необходимо повышенное количество этапов прокатки, а следовательно, время между двумя последовательными этапами прокатки должно быть подобрано так, чтобы обеспечить необходимую температуру стали в конце прокатки. Рекомендованное время между двумя последовательными этапами прокатки не превышает 9 сек. Превышение этого времени приведет к недопустимому падению температуры прокатываемого металла и может привести к необходимости повторного нагрева.

Температура металла в конце горячей прокатки должна находиться в интервале 700-800°C, для обеспечения необходимой прочности проката. При температуре конца прокатки выше 800°C прочность получаемого проката недостаточно высока, а окончание прокатки при температуре ниже 700°C повлечет за собой повышенный износ прокатного оборудования.

Примеры конкретного выполнения способа

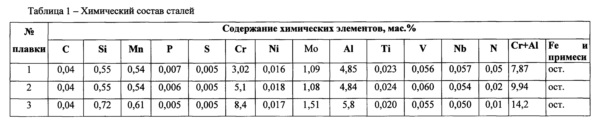

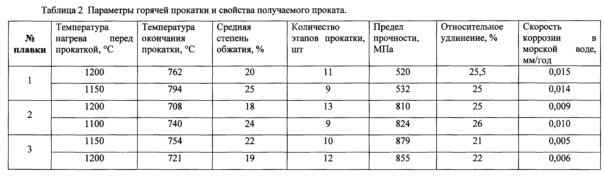

В индукционной печи из чистых материалов выплавляют полупродукт, химический состав которого приведен в таблице 1. Параметры горячей прокатки и свойства получаемого проката представлены в таблице 2.

Полупродукт разливают в слитки и после полного остывания подвергают горячей прокатке в несколько этапов при степени деформации 10-25% за этап, предварительно подогрев слитки полупродукта до температуры 1100-1200°C. Прокатку заканчивают при температуре 700-800°C и толщине получаемой горячекатаной полосы около 4 мм. Горячекатаные полосы помещают в печь сопротивления, нагретую до 700-800°C, и остужают вместе с печью до комнатной температуры. Полученная сталь обладает ферритной структурой с хорошо развитой дислокационной ячеистой субструктурой, пределом прочности свыше 500 МПа, относительным удлинением не менее 20% и скоростью коррозии в морской воде не более 0,015 мм/год.