Результат интеллектуальной деятельности: СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ЗАКИСИ АЗОТА И ПРОЦЕСС ОБЕЗВРЕЖИВАНИЯ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ЗАКИСЬ АЗОТА

Вид РИД

Изобретение

Изобретение относится к способу обезвреживания закиси азота, в том числе и низкоконцентрированных выбросов закиси азота, например, в отходящих газах производства азотной кислоты с использованием катализатора на основе железосодержащего цеолита. Среди многочисленных катализаторов, пригодных для восстановления и разложения закиси азота (F.Kapteijn, J.Rodriguez-Mirasol, J.A.Moulijn, Appl. Catal. B: Env. 9 (1996) 25-64), особое место занимают железосодержащие цеолиты типа пентасил (структуры MFI, MEL, ВЕА). В отличие от цеолитов, содержащих другие переходные металлы (Со, Cu и др.), активность железосодержащих цеолитов не ингибируется, а даже наоборот, увеличивается в присутствии заметных количеств оксида азота (II). Это является важным преимуществом, так как в отходящих газах азотных производств, как правило, содержатся различные оксиды азота, в том числе и оксид азота (II). Известно, что активность катализатора зависит от метода введения железа в цеолит (J.Perez-Ramirez, F.Kapteijn, K.Schoffel, J.Moulijn, Appl. Catal. B: Env. 44 (2003) 117-151). Причем для введения железа в цеолит используют самые разнообразные способы.

В работе Kapteijn и др. (F.Kapteijn, J.Rodriguez-Mirasol, J.A.Moulijn, J. Catal. 167 (1997) 256-265) изучены катализаторы разложения закиси азота на основе железосодержащих цеолитов, полученных методом ионного обмена в водных растворах солей железа. Применение этого метода сопряжено с наличием большого количества сточных вод, потерями цеолита в ходе многостадийного процесса ионного обмена. Ионный обмен является базовым способом модифицирования цеолита для синтеза катализаторов разложения закиси азота на основе модифицированных благородными и переходными металлами цеолитов структур Beta, MFI, MEL, FER и MOR, описанных в ряде патентов (US 5171553, 1991; US 2008/0044334 А1). Метод ионного обмена применяется и для синтеза катализатора Fe-FER (US 6682710), проявляющего высокую активность в разложении закиси азота в присутствии NO, воды и кислорода. В патентах RU 2071817, B01D 53/86, 20.01.97; 2297278, B01J 29/46, 20.04.07, описаны цеолиты, в которые железо введено другим способом: добавлением соли железа на стадии гидротермального синтеза. Этот метод имеет свои технологические недостатки: он плохо воспроизводим и не позволяет использовать готовые коммерческие цеолиты алюмосиликатного состава (содержание железа на уровне 0.05-0.1 мас.%) для производства формованного катализатора.

Метод нанесения железа путем осаждения (сублимации) летучей соли железа из газовой фазы (так называемый CVD-метод, H.Y.Chen, W.M.Sachtler, Catal. Today 42 (1998) 73; H.Y.Chen, W.M.Sachtler, Catal. Lett. 50 (1998) 125; P.K.Roy, G.D.Pirngruber, J. Catal. 227 (2004) 164) используется, в основном, в препаративных и исследовательских целях, так как требует специального оборудования для дозирования летучей соли железа. Главным образом для этой цели используют хлориды железа, которые обладают чрезвычайно высокой коррозионной активностью. При нанесении железа CVD-методом требуются специальные предосторожности с целью недопущения осаждения (сублимации) соли железа вне поверхности цеолита, например на стенках реактора. Наиболее технологичным на сегодняшний день считается метод твердофазного ионного обмена (М.Rauscher, K.Kesore, R.Mönnig, W.Schwieger, A.Tißler, T.Turek., Appl. Catal. 184 (1999) 249; заявка ЕР 0955080; US 2003/0143141 A1). Его недостатком является многостадийность. Для его реализации необходимо несколько этапов обработки смеси цеолита с солью железа: интенсивное перемешивание в шаровой мельнице, удаление избытка железа из цеолита путем промывки водой, сушки и прокалки цеолита перед формованием. Все эти методы, хоть и позволяют получить активный катализатор разложения закиси азота, достаточно трудоемки и многостадийны.

Наиболее близким по технологической сущности к заявляемому методу является метод синтеза катализатора, описанный в US 20100150801 A1, 17.06.2010, в котором для реакции селективного восстановления NOx углеводородами предлагается серебросодержащий формованный катализатор, состоящий из 1) модифицированного Ag пористого материала, 2) цеолита, свободного от металла и находящегося в Н-форме, и 3) немодифицированного связующего - псевдобемита. В предлагаемом методе достигается эффект изолированности цеолита от катионов металла с целью сохранения его в Н-форме. Этот метод, очевидно, пригоден для катализаторов, содержащих такие катионы металлов, которые легко проникают в каналы цеолита и дезактивируют его. Для катализаторов разложения закиси азота и, следовательно, для железосодержащих катализаторов этот метод требует серьезных изменений, которые приводили бы к противоположному эффекту - облегчению проникновения катионов железа в каналы цеолита.

Всем методам приготовления железосодержащих катализаторов присуща одна особенность: несмотря на то что именно железо обеспечивает каталитическую активность, активность плохо коррелирует с количеством введенного железа. Это связано с тем, что железо в цеолите может находиться в различном состоянии: от моноядерных центров в микропористом пространстве цеолита до микрочастиц фазы оксида на внешней поверхности. Соотношение между долями железа в различных состояниях определяется методом его введения и активацией катализатора (K.А.Dubkov, N.S.Ovanesyan, А.А.Shteinman, E.V.Starokon, G.I.Panov, J. Catal. 207 (2002) 341-352). Все эти формы проявляют и различный уровень активности в разложении закиси азота. Задача осложняется еще и тем обстоятельством, что количественная оценка различных состояний железа, как правило, затруднена, что делает невозможным их надежное сопоставление с каталитической активностью. В связи с этим заранее трудно оценить активность каждого конкретного катализатора исходя только из количества введенного в него железа.

Изобретение решает задачу разработки простого способа получения высокоэффективного катализатора для разложения закиси азота.

Задача решается предложенным способом приготовления катализатора для разложения закиси азота, который осуществляют смешением цеолита структуры, выбранного из следующего ряда: MFI, MEL, BEA, FER, MOR, и имеющего состав: y·El2On·SiO2, где у=10-5÷5·10-2, El - по крайней мере алюминий и один из элементов 2, 3, 4, 5 периода Периодической системы элементов, n - валентность элемента, с модифицированным железом связующим, в качестве связующего используют оксид алюминия с добавками, выбранными из ряда следующих оксидов: оксид кремния, оксид титана, оксид циркония, оксид железа, оксид кобальта, оксид меди, оксид лантана, оксид фосфора, при массовом соотношении: оксид алюминия/любой другой из перечисленных оксидов, изменяющимся в пределах от 0,01:100 до 10:100, при массовом соотношении цеолит/связующее от 1:9 до 9:1, где модифицирующее железо в составе катализатора соответствует х·Fe2O3, где х=10-5÷5·10-2, модифицирование осуществляют введением в связующее сухой или гидратированной соли и/или раствора соли железа с последующим формованием и активацией катализатора с получением катализатора, в котором, по меньшей мере, от 0.5 до 50% содержащегося железа и не менее 5·1017 атомов железа на грамм катализатора находится в восстановленной форме в виде специальных комплексов - α-центров, регистрируемых и измеряемых специальным методом, заключающимся в определении количества поверхностного кислорода, посаженного из закиси азота при температуре от 100 до 300°С на поверхность катализатора.

Количество посаженного кислорода, а следовательно, и количество α-центров определяется либо путем десорбции этого кислорода при повышении температуры до 350°С и выше, либо посредством низкотемпературного изотопного обмена с кислородом газовой фазы (G.I.Panov, А.K.Uriarte, М.А.Rodkin, V.I.Sobolev, Catal. Today 41 (1998) 365-385). Для проявления каталитической активности количество этих центров должно быть не менее 5·1017 атомов на грамм катализатора.

В связующее можно вводить соли двух- и/или трехвалентного железа.

Активацию катализатора можно проводить в среде сухого воздуха, и/или водяного пара, и/или восстановительного агента, и/или парогазовой среде, содержащей все эти компоненты.

Элемент El может быть специально добавлен при синтезе цеолита (например, из второго периода В; из третьего Na, Mg, Al; из четвертого Са, Fe, Ti; из пятого Pd) либо присутствовать в нем в качестве примесей. Например, все коммерческие цеолиты содержат примеси железа, кальция, магния и др. металлов на уровне не менее 0.01 мас.%. Это значение соответствует величине у=6·10-4 в вышеприведенной формуле.

Содержание α-центров в катализаторе находится в пределах от 5·1017 до 1·1020 центров на грамм катализатора.

Задача решается также способом обезвреживания отходящих газов промышленных производств от закиси азота N2O без образования вредных побочных продуктов, в котором разложение закиси азота осуществляют на катализаторе, приготовленном описанным выше способом. Обезвреживание ведут при температуре 400-750°С и времени контакта 0.1-5.0 с.

Степень обезвреживания отходящих газов промышленных производств от N2O составляет от 30 до 99,9% в условиях заявленных температур.

Процедура формования катализатора заключается в гомогенизации при длительном перемешивании (20-40 мин) механической смеси цеолита и модифицированного железом связующего в смесителе с Z-образными лопастями, добавлении необходимого количества воды в катализаторную массу и экструзии массы через фильеру необходимого диаметра.

В отличие от известных многостадийных и затратных способов синтеза катализатора разложения закиси азота на основе железосодержащего цеолита предлагаемый способ легко осуществим. Суть способа состоит в том, что железо вводится на стадии формования катализатора и изначально наносится не на поверхность цеолита, а на поверхность связующего, в частности оксидных соединений алюминия, оксидов кремния и алюмосиликатов различного состава. Для этого связующее перемешивается в смесителе-формователе с необходимым количеством раствора соли двух- и/или трехвалентного железа до получения однородной массы; затем к этой смеси добавляется цеолит в Н- и/или NH4-форме, необходимое количество воды и смесь перемешиваются в течение времени, достаточного для получения однородной пластичной массы. Экструдированные гранулы сушат и прокаливают при температурах 500-900°С в среде сухого воздуха, закиси азота, водяного пара или газа-восстановителя. Способ позволяет получать до 50% введенного железа в составе α-центров, а абсолютное количество таких центров может достигать величины 5·1019÷9·1019 центров/грамм катализатора. На катализаторе, полученном по заявленному способу, достигается полное превращение закиси азота в районе умеренных температур 400-600°С даже при наличии в реакционной смеси молекулярного кислорода и паров воды.

Известно, что соединения алюминия (например, псевдобемит) и кремния (аэросил, алюмосиликат), которые традиционно применяются в качестве связующих для синтеза катализаторов, имеют довольно развитую внешнюю поверхность от 100 до 400 м2/г и высокую концентрацию гидроксильных групп на поверхности носителя 2·1018÷10·1018 групп/м2 (по данным Ральф К. Айлера "Коллоидная химия кремнезема и силикатов", М., 1959). Эти свойства поверхности связующего мы и используем для равномерного распределения и закрепления гидроксокомплексов железа на поверхности связующего при их нанесении, например, из раствора соли двух- и/или трехвалентного железа. Раствор соли железа может быть добавлен к раствору неорганической кислоты (в частности, азотной или соляной), в котором обычно необходимо выдерживать псевдобемит перед формованием для его пептизации и придания необходимых реологических свойств. Таким образом, стадия модифицирования связующего железом совмещается со стадией пептизации связующего. При этом исключается стадия модифицирования железом цеолита. Сокращение числа стадий приготовления катализатора является дополнительным преимуществом применения предлагаемого способа получения катализатора.

Внешняя поверхность цеолитов, как правило, равна 30-70 м2/г, что составляет 10÷20% от общей поверхности цеолитного кристалла (включая поверхность микропористого пространства). Гидратированные комплексы железа (гидроксокомплексы) из-за их большого диаметра не проникают в микропористое пространство цеолитов заявленных структур BEA, MFI, MEL, FER и MOR, а химически связываются, в основном, с гидроксильными группами внешней поверхности цеолита или физически адсорбируются также, в основном, на внешней поверхности. Очевидно, что внешняя поверхность цеолита способна удерживать меньшее количество гидроксокомплексов железа, чем хорошо развитая поверхность связующего (100-400 м2/г). В ходе термообработки катализатора незакрепленные на поверхности соединения железа переходят в оксидные фазы, не участвующие в формировании α-центров, активных в разложении закиси азота. Таким образом, для катализаторов разложения закиси азота, содержащих относительно большое количество железа (1÷5 мас.%), нанесение железа именно на связующее предпочтительно по сравнению с нанесением на цеолит. Предложенный в настоящем изобретении катализатор представляет собой смесь модифицированного железом связующего с цеолитом (можно использовать коммерческий цеолит без специальной подготовки).

При нагревании от 200°С и выше происходит дегидратация поверхности как цеолита, так и связующего. Образующаяся в ходе этого процесса вода способствует диффузии и перераспределению гидроксокомплексов железа между поверхностью цеолита и связующего, обеспечивая таким образом оптимальный химический состав поверхности цеолита. Химизм процесса близок методу соосаждения, но без использования больших объемов растворов и трудоемких стадий фильтрации и промывки катализаторов.

Существующие методы введения железа в цеолит различаются по эффективности введения железа в состав активных центров - α-центров. Как уже отмечалось, одним из преимуществ нашего метода является то, что он позволяет получать до 50% железа в составе α-центров. Это происходит за счет протекания процессов одновременной и совместной дегидратации поверхности связующего, поверхности цеолита и нанесенных на связующее гидроксокомплексов железа в ходе прокаливания катализатора при температурах 500-900°С. Образующаяся вода и высокая температура облегчают диффузию комплексов железа с поверхности связующего на поверхность цеолита и восстановление железа до состояния Fe+2 в составе α-центров.

Таким образом, мы предлагаем железосодержащий катализатор разложения закиси азота на основе цеолитов структуры MFI, MEL, BEA, FER, MOR, содержащий высокую долю железа в составе активных центров - α-центров, полученный по оригинальному методу, отличающемуся простотой, технологичностью и эффективностью введения железа в состав активных центров. Этот способ позволяет:

1. Полностью заменить трудноосуществимые в промышленных масштабах, многостадийные и плохо контролируемые методы введения железа в цеолит: твердофазного и жидкофазного ионного обмена, гидротермального синтеза в присутствии железа, нанесения из паровой фазы и т.д., простым в применении и хорошо воспроизводимым способом добавления соли железа в связующее.

2. Совместить стадию пептизации связующего со стадией введения железа в катализатор за счет добавления соли железа в пептизирующий кислотный раствор.

3. Нанести достаточно большое количество железа (1÷10 мас.%), равномерно распределенного по поверхности катализатора с высокой его долей в восстановленном состоянии, а именно в составе α-центров.

Сущность изобретения иллюстрируется следующими примерами и таблицей. В названиях катализаторов в примерах и таблице отражен химический состав прокаленного катализатора в форме весовых % содержащихся в них компонентов: оксида железа, цеолита и оксидов, составляющих связующее.

В примерах также приведен мольный состав используемого цеолита и активной части готового формованного катализатора без учета связующего, где коэффициенты х и у в соответствии с формулой изобретения означают количество молей оксида железа и любого из элементов El, приходящихся на 1 моль SiO2 в цеолите.

Пример 1

Катализатор 3% Fe2O3 - 67% MFI (12)-30% Al2O3

Катализатор разложения закиси азота получают путем формования синтетического цеолита структуры MFI (Si/Al=12) мольного состава 0.042-Al2O3·10-5·Na2O·SiO2 в Н-форме с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Для этого 16 г псевдобемита выдерживают в 27 мл 0.65 М раствора FeCl3, содержащего 1 мл концентрированной азотной кислоты, в течение 2-х ч при 40°С. В полученную массу добавляют 30 г цеолита и перемешивают в экструдере в течение 40 мин. После получения пластичной массы смесь подвергают экструзии через фильеру нужного размера. Полученные гранулы высушивают на воздухе при комнатной температуре 12 ч и при 110°С в течение 10 ч и активируют в среде сухого воздуха при 800°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.018·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

Процесс осуществляют в проточном реакторе, в который загружают 10 г полученного катализатора, через слой катализатора пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 330°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) -310°С.

Пример 2

Катализатор 3% Fe2O3 - 67% MFI(47) -30% Al2O3

Катализатор разложения закиси азота получают путем формования синтетического цеолита структуры MFI (Si/B=47) боросиликатного состава и мольного состава 0.011·B2O3·10-5·Al2O3SiO2 (получен по методике, опубликованной в Verified Syntheses of Zeolitic Materials, Harry Robson, Editor, Elsevier, 2001, p.203) в Н-форме с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Для этого 16 г псевдобемита выдерживают в 20 мл 0.65 М раствора FeCl3, содержащего 1 мл концентрированной азотной кислоты, в течение 2-х ч при 40°С. В полученную массу добавляют 30 г цеолита и перемешивают в экструдере в течение 40 мин. После получения пластичной массы смесь подвергают экструзии через фильеру нужного размера. Полученные гранулы высушивают на воздухе при комнатной температуре 12 ч и при 110°С в течение 10 ч. Высушенные гранулы активируют в парогазовой среде (например, 30 мол.% Н2О, 5 мол.% СО, остальное - воздух) при 700°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.017·Fe2O3·0.011·B2O3·10-5·Al2O3·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 500°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) -450°С.

Пример 3

Катализатор 3% Fe2O3 - 67% MFI - 30% Al2O3

Катализатор разложения закиси азота получают путем формования синтетического цеолита структуры MFI алюмотитаносиликатного состава (Si/Ti=75; Si/Al=80) и мольного состава 0.013·TiO2·0.0063·Al2O3·SiO2 (получен по методике, опубликованной в Verified Syntheses of Zeolitic Materials, Harry Robson, Editor, Elsevier, 2001, p.209) в Н-форме с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Для этого 16 г псевдобемита выдерживают для пептизации в 20 мл 0.65 М раствора FeCl3, содержащего 1 мл концентрированной азотной кислоты, в течение 2-х ч при 40°С. В полученную массу добавляют 30 г цеолита и перемешивают в экструдере в течение 40 мин. После получения пластичной массы смесь подвергают экструзии через фильеру нужного размера. Полученные гранулы высушивают на воздухе при комнатной температуре 12 ч и при 110°С в течение 10 ч и активируют в среде сухого воздуха при 800°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.017·Fe2O3·0.013·TiO2·0.063·Al2O3·SiO2.

Процесс осуществляют в проточном реакторе, загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 450°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 650°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 430°С.

Пример 4

Катализатор 3% Fe2O3 - 67% MEL (50)-30% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют синтетический цеолит структуры MEL (Si/Al=50) мольного состава 0.01·Al2O3·10-5·Na2O·SiO2 в Н-форме также с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Высушенные гранулы активируют в среде сухого воздуха при 900°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.017·Fe2O3·0.01·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 340°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 320°С.

Пример 5

Катализатор 3% Fe2O3 - 67% BEA (38)-30% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют синтетический цеолит структуры BEA (Si/Al=38) мольного состава 0.0013·Al2O3·10-5·Na2O·SiO2 в Н-форме также с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Высушенные гранулы активируют в среде сухого воздуха при 800°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.0017·Fe2O3·0.013·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 325°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 310°С.

Пример 6

Катализатор 1.5% Fe2O3 - 67.5% FER (38)-31% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют синтетический цеолит структуры FER (Si/Al=38) мольного состава 0.013·Al2O3·10-5·Na2O·SiO2 в Н-форме, а связующее - гидроксид алюминия структуры псевдобемита - выдерживают в 20 мл 0.25 М раствора FeCl3. Высушенные гранулы активируют в среде сухого воздуха при 700°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.0083·Fe2O3·0.013Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 320°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 300°С.

Пример 7

Катализатор 6% Fe2O3 - 67% MOR-27% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют синтетический цеолит структуры MOR (Si/Al=7) мольного состава 0.05Al2O3·10-5·Na2O·SiO2 в Н-форме, а связующее - гидроксид алюминия структуры псевдобемита - выдерживают в 20 мл 1 М раствора FeCl3. Высушенные гранулы активируют в среде сухого воздуха при 700°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.036·Fe2O3·0.05·Al2O3·10-5NaO·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 450°С наблюдают полную конверсию закиси азота, которая сохраняется при повышении температуры вплоть до 700°С. Температура полупревращения закиси азота (50% конверсии закиси азота) наблюдается при 400°С.

Пример 8

Катализатор 4% Fe2O3 - 67% PdMFI (12)-26% Al2O3-3% SiO2

Аналогично примеру 1, с тем отличием, что перед формованием синтетический цеолит структуры MFI подвергался ионному обмену в 0.01 М растворе соли PdCl2 и в дальнейшем использовался в Pd-форме, имеющей мольный состав: 0.042·Al2O3·10-5·Na2O·0.006·PdO·SiO2, модифицированию железом подвергалась смесь 14 г псевдобемита с 1,4 г аэросила, имеющего удельную поверхность 150 м2/г. Для этого смесь псевдобемита и аэросила выдерживают в 22 мл 1 М раствора Fe(NO3)3, содержащего 1 мл концентрированной азотной кислоты. После добавления к модифицированному связующему Pd-формы цеолита, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы активируют в среде сухого воздуха при 850°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.024·Fe2O3·0.042·Al2O3·10-5·Na2O·0.006·PdO·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускали реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 310°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 300°С.

Пример 9

Катализатор 3% Fe2O3 - 10% MFI (12)-77% Al2O3-10%SiO2

Катализатор с пониженным содержанием цеолита получается аналогично примеру 1, с тем отличием, что модифицированию железом подвергают смесь 45 г псевдобемита с 5 г аэросила, имеющего удельную поверхность 150 м2/г. Для этого смесь псевдобемита и аэросила выдерживают в 18 мл 1 М раствора Fe(NO3)3, содержащего 5 мл концентрированной азотной кислоты. После добавления 5 г цеолита, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы активируют в среде сухого воздуха при 900°С в течение 1 ч. Мольный состав активной части формованного катализатора без учета связующего 0.12·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 5 с. При температуре 400°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 370°С.

Пример 10

Катализатор 3% Fe2O3 - 80% BEA (38)-17% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют 30 г синтетического цеолита структуры BEA (Si/Al=38) мольного состава: 0.013·Al2O3·10-5·Na2O·SiO2 в Н-форме также с модифицированным железом связующим - гидроксидом алюминия структуры псведобемита. Для модифицирования используют 7,5 г псевдобемита и 20,6 мл 0,65 М раствора FeCl3. Высушенные гранулы прокаливают в среде сухого воздуха при 800°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.014·Fe2O3·0.013·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 320°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 300°С.

Пример 11

Катализатор 4% Fe2O3 - 67% MFI (12)-15% Al2O3-14% SiO2

Аналогично примеру 1, с тем отличием, что модифицированию железом подвергают смесь 8 г псевдобемита с 6,7 г аэросила, имеющего удельную поверхность 150 м2/г. Для этого смесь псевдобемита и аэросила выдерживают в 22 мл 1 М раствора FeCl3, содержащего 1 мл концентрированной азотной кислоты. После добавления цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы прокаливают в среде сухого воздуха при 850°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.024·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 310°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 300°С.

Пример 12

Катализатор 4% Fe2O3 - 65% MFI (12)-26% Al2O3-5%TiO2

Аналогично примеру 1, с тем отличием, что модифицированию железом подвергают смесь 14 г псевдобемита с 2,3 г оксида титана структуры анатаз, имеющего удельную поверхность 80 м2/г. Для этого смесь псевдобемита и оксида титана выдерживают в 22 мл 1 М раствора Fe(NO3)3, содержащего 1 мл концентрированной азотной кислоты. После добавления цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы активируют в среде водяного пара (50 мол.% воды в гелии) при 650°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.025·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 1 с. При температуре 370°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 700°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 340°С.

Пример 13

Катализатор 4% Fe2O3 - 68% MFI (12)-27% Al2O3-1% ZrO2

Аналогично примеру 1, с тем отличием, что модифицированию железом подвергают смесь 14 г псевдобемита с 0,5 г оксида циркония, полученного осаждением из раствора оксохлорида циркония мочевиной и имеющего удельную поверхность 25 м2/г. Для этого смесь псевдобемита и оксида циркония выдерживают в 22 мл 1 М раствора Fe(NO3)3, содержащего 1 мл концентрированной азотной кислоты. После добавления цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2, перемешивания и пластификации процедуру продолжали по примеру 1. Высушенные гранулы активируют в среде сухого воздуха при 850°С в течение 3 ч. Мольный состав активной части формованного катализатора без учета связующего 0.024·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 0.5 с. При температуре 330°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 700°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 310°С.

Пример 14

Катализатор 4% Fe2O3 - 68% MFI (12)-27% Al2O3-1% (СоО+CuO)

Аналогично примеру 1, с тем отличием, что псевдобемит подвергают модифицированию железом, кобальтом и медью. Для этого смесь псевдобемита выдерживают в 22 мл 1 М раствора Fe(NO3)3, содержащего 1 мл концентрированной азотной кислоты, с добавлением в раствор нитрата железа 2 мл 2 М раствора Cu(NO3)2 и 2 мл 2 М раствора Со(NO3)2. После добавления цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы активируют в среде 5% водорода в аргоне при 700°С в течение 3 ч. Мольный состав активной части формованного катализатора без учета связующего 0.024·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 1 с. При температуре 400°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 700°С.

Пример 15

Катализатор 4% Fe2O3 - 68% MFI (12)-27% Al2O3-1% La2O3

Аналогично примеру 1, с тем отличием, что псевдобемит подвергают модифицированию железом и лантаном. Для этого смесь псевдобемита выдерживают в 22 мл 1 М раствора Fe(NO3)3, содержащего 1 мл концентрированной азотной кислоты, с добавлением в раствор нитрата железа 7 мл 0.5 М раствора La(NO3)3. После добавления цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2, перемешивания и пластификации процедуру продолжают по примеру 1. Высушенные гранулы активируют в среде сухого воздуха при 800°С в течение 3 ч. Мольный состав активной части формованного катализатора без учета связующего 0.024·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 1 с. При температуре 330°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 700°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 310°С.

Пример 16

Катализатор 2% Fe2O3 - 67% MFI (12)-26,5% Al2O3-4,5% P2O5

Катализатор разложения закиси азота получают путем формования цеолита структуры MFI (Si/Al=12) в Н-форме с модифицированным фосфором связующим - гидроксидом алюминия структуры псевдобемита. Для этого 14 г псевдобемита выдерживают для пептизации в 20 мл 0.65 М раствора FeCl3, содержащего 2 мл концентрированной азотной кислоты, в течение 2-х ч при 40°С. В полученную массу добавляют 3,7 г (NH4)2HPO4 и 30 г цеолита MFI (Si/Al=12) мольного состава 0.042·Al2O3·10-5·Na2O·SiO2 и перемешивают в экструдере в течение 40 мин. После получения пластичной массы смесь подвергают экструзии через фильеру нужного размера. Полученные гранулы высушивают на воздухе при комнатной температуре 12 ч и при 110°С в течение 10 ч и активируют в среде сухого воздуха при 700°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.012·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 450°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 400°С.

Пример 17

Катализатор 2% Fe2O3 - 68% MFI (12)-30% Al2O3

Аналогично примеру 1, с тем отличием, что для модифицирования псевдобемита используют 0.33 М раствор соли двухвалентного железа FeCl3 с добавлением 2 мл концентрированной азотной кислоты. Высушенные гранулы активируют в среде сухого воздуха при 850°С в течение 4 ч. Мольный состав активной части формованного катализатора без учета связующего 0.012·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 350°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 330°С.

Пример 18

Катализатор 1.5% Fe2O3 - 68,5% MFI (12)-30% Al2O3

Аналогично примеру 1, с тем отличием, что для модифицирования псевдобемита используют 20 мл равноэквивалентной смеси 0.33 М раствора соли двухвалентного железа FeCl3 и 0.33 М раствора соли трехвалентного железа FeCl3 с добавлением 2 мл концентрированной азотной кислоты. Высушенные гранулы активируют в среде инертного газа при 850°С в течение 4 ч. Мольный состав активной части формованного катализатора без учета связующего 0.09·Fe2O3·0.042·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 340°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 325°С.

Пример 19

Катализатор 3% Fe2O3 - 67% MFI-MEL-BEA (38)-30% Al2O3

Аналогично примеру 1, с тем отличием, что для синтеза катализатора используют механическую смесь цеолитов разных структур в весовом соотношении 1:1:1 MFI:MEL:BEA (Si/Al=38) мольного состава 0.013·Al2O3·10-5·Na2O·SiO2 в Н-форме также с модифицированным железом связующим - гидроксидом алюминия структуры псевдобемита. Высушенные гранулы активируют в среде сухого воздуха при 800°С в течение 2 ч. Мольный состав активной части формованного катализатора без учета связующего 0.017·Fe2O3·0.013·Al2O3·10-5·Na2O·SiO2.

В проточный реактор загружают 10 г полученного катализатора, через слой которого пропускают реакционную смесь состава: 5 мол.% N2O в гелии, время контакта - 2 с. При температуре 340°С наблюдается полная конверсия закиси азота, которая сохраняется при повышении температуры вплоть до 800°С. Температура полупревращения закиси азота (50% конверсии закиси азота) - 320°С.

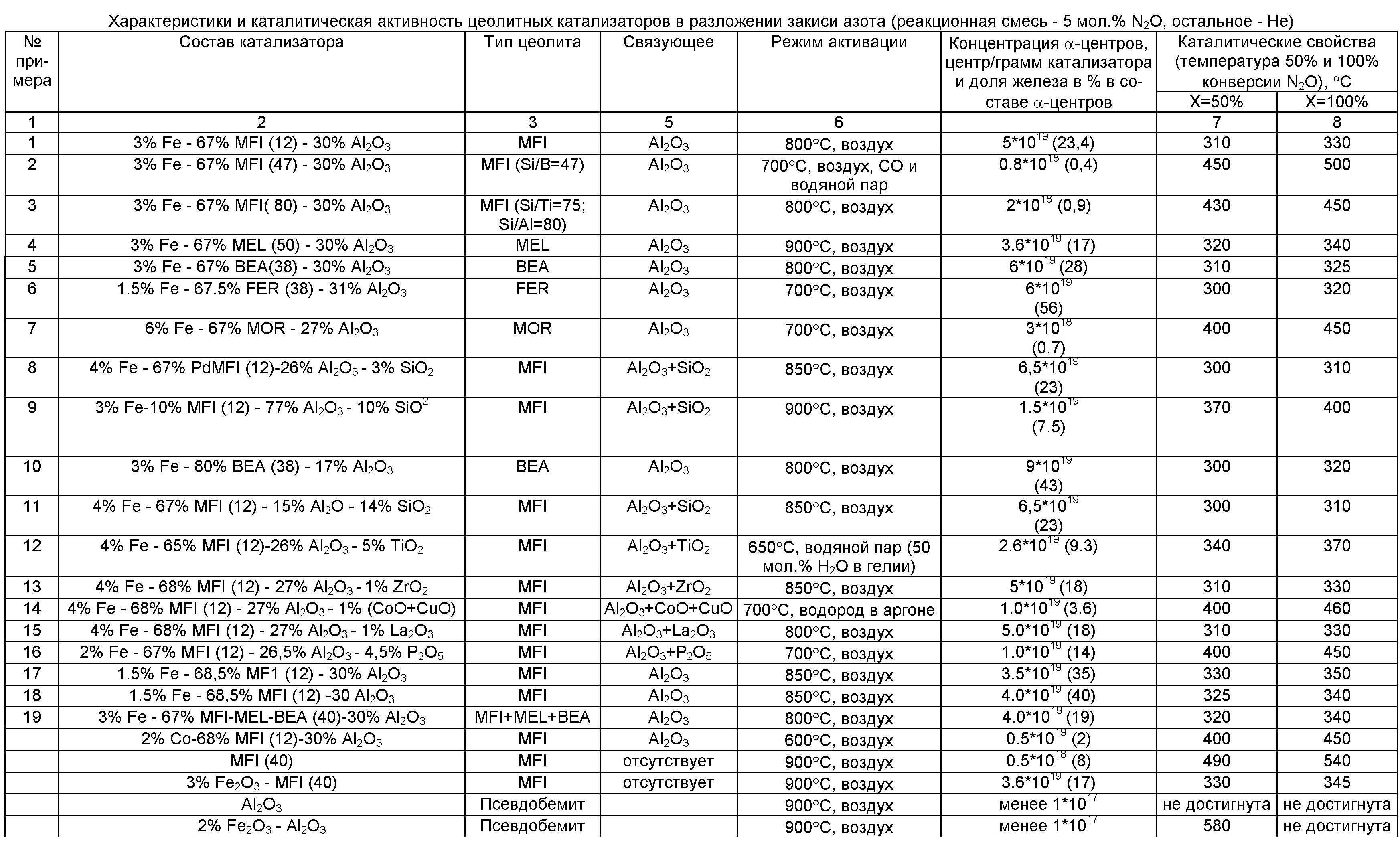

Основные параметры катализаторов и их каталитические свойства приведены в таблице.

Катализаторы, приведенные в таблице, различаются типом связующего, модифицирующим элементом, количеством введенного металла, соотношениями цеолит:связующее, режимами активации.

Величины концентрации активных центров и каталитическая активность катализаторов сравнивались с активностью немодифицированных и модифицированных железом цеолита и псевдобемита. Эти системы демонстрируют значительно более низкую активность в разложении закиси азота по сравнению с заявленным катализатором.