Результат интеллектуальной деятельности: Рельсовое скрепление

Вид РИД

Изобретение

Заявляемое изобретение относится к области железнодорожного строительства, а именно к верхнему строению пути - рельсовым скреплениям предназначенным для использования в бесстыковом и звеньевом пути с рельсами на железобетонных шпалах и безбалластных железобетонных основаниях с возможностью регулирования ширины рельсовой колеи.

Известны технические решения, описанные в патентах 177 711, 200 570, 200 714, 2 630 965, в которых регулирование колеи осуществлено с помощью дополнительных съемных элементов, таких как пластины, регулировочные вставки.

Недостатком технических решений является низкая прогнозируемость ресурса узла по причине большого количества элементов, а также сложность при эксплуатации, вызванная сложностью ремонтно-восстановительных работ.

Известно промежуточное рельсовое скрепление, состоящее из металлической подрельсовой подкладки с ребордами и закрепленными на них клеммами, уложенной на амортизирующую прокладку, опирающуюся на верхнюю площадку железобетонного бруса, прикрепленное к брусу крепежными элементами, и регулировочных упоров, отличающееся тем, что подрельсовая подкладка представляет собой единую пластину с плоскими боковыми вертикальными и нижней горизонтальной сторонами и отверстиями для крепления, имеющими больший диаметр по сравнению с крепежным элементом для возможности смещения, а регулировочные упоры выполнены в виде единых сменных элементов с отверстием для крепления в центральной их части.

Недостатком аналога является низкая надежность сопротивлению боковому перемещению рельса, вызванная регулировкой ширины колеи с помощью одного большого отверстия, из-за чего имеется вероятность проскальзывания соединения и/или фиксации упора с рельсом, что приведет к поперечному смещению рельса и изменению ширины колеи.

Известно устройство для регулировки ширины рельсовой колеи, состоящее из набора полимерных боковых упоров (см. Инструкция по системе 300 UTC от июля 2015).

Недостатком наиболее близкого решения является то, что данное решение применимо только для легкорельсового транспорта типа трамваев, метро и не предназначено для путей с повышенными осевыми нагрузками до 50 тонн на ось. Также в решении отсутствует информация о том за счет каких именно размеров бокового упора осуществляется регулировка, изменение некоторых размеров может повлечь за собой снижение надежности и к сокращению срока эксплуатации комплекта боковых и рельсового скрепления.

Технической проблемой, решаемой заявляемым изобретением, является создание надежного рельсового скрепления, позволяющего обеспечить стабилизацию ширины колеи в месте ее изменения, причем сделать это быстро и просто, продлив срок эксплуатации соединений шпал с рельсами.

Технический результат заявляемого изобретения заключается создании надежного рельсового скрепления за счет применения комплекта регулировочных боковых упоров для оперативного обеспечения регулирования ширины колеи.

Указанный технический результат достигается тем, что рельсовое скрепление содержит шпалу, пару рельсов, подрельсовую прокладку, клеммы, скрепленные со шпалой с помощью крепления, комплект боковых упоров, каждый из которых включает рабочую полку и упорный выступ, отличающаяся тем, что комплект боковых упоров выполнен с возможностью регулирования ширины колеи, длина первого бокового упора L1, длина второго упора L2, сумма длин боковых упоров комплекта, примененного при закреплении одного рельса на шпале L1+L2=B-G-E, при том, что расстояние  А от центральной оси между парой рельсов до головки рельса, обращенной к центральной оси переменное,

А от центральной оси между парой рельсов до головки рельса, обращенной к центральной оси переменное,

где В - расстояние от центральной оси между двумя соседними рельсами до окончания посадочного места под комплект рельсового скрепления в шпале;

G - ширина подошвы рельса;

E - расстояние от центральной оси между двумя соседними рельсами до начала посадочного места под комплект рельсового скрепления в шпале,

причем длины L1 и L2 первого и второго боковых упоров соответственно изменены за счет изменения ширины рабочих полок m1 и m2 первого и второго боковых упоров соответственно и ширины упорных выступов n1 и n2 первого и второго боковых упоров соответственно.

Для снижения материалоемкости со стороны нижней поверхности в теле бокового упора могут быть выполнены полости, разделенные ребрами жесткости.

Направляющие стенки бокового упора с концевыми участками, выполненными по радиусу, совместно с ограничительными выступами бокового упора обеспечивают фиксацию В-образной пружинной клеммы в проектном положении и препятствуют раздвижке ее концевых участков при затяжке крепежного элемента.

Боковой упор может содержать рабочий выступ, выполненный высотой k, не превышающей высоту f от подрельсовой площадки до точки контакта клеммы с пером подошвы рельса, но не менее совокупной высоты подрельсовой прокладки и  толщины пера подошвы рельса.

толщины пера подошвы рельса.

В частности, рабочий выступ бокового упора выполнен высотой k, находящейся в диапазоне 17-23 мм.

Боковой упор может содержать направляющие стенки, выполненные высотой h, не превышающей  диаметра клеммы, но не менее

диаметра клеммы, но не менее  диаметра клеммы.

диаметра клеммы.

В частности, направляющие стенки бокового упора выполнены высотой h, находящейся в диапазоне 5-15 мм.

Сквозное отверстие бокового упора может быть выполнено овальной формы.

Сквозное отверстие бокового упора может быть выполнено в форме вытянутого круга.

Сквозное отверстие бокового упора выполнено в диапазоне 26-33 мм, при этом обеспечен зазор 1 мм по ширине отверстия с каждой стороны от основного элемента крепления до сквозного отверстия бокового упора и зазор 3-4 мм по длине сквозного отверстия с каждой стороны от шурупа до сквозного отверстия бокового упора.

Боковой упор может быть выполнен шириной 100 - 130 мм.

Боковой упор может быть выполнен длиной 110 - 125 мм.

Боковой упор может иметь в целом прямоугольную конфигурацию.

Переходы от рабочего, упорного, ограничительных выступов и направляющих стенок бокового упора к горизонтальной поверхности бокового упора могут быть выполнены радиусными.

В частности, значение радиусных скруглений от рабочего, упорного, ограничительных выступов и направляющих стенок бокового упора к горизонтальной поверхности бокового упора лежит в диапазоне 3-8 мм.

На нижней поверхности упора бокового упора может быть выполнено 7 - 28 полостей.

Боковой упор может быть выполнен из полиамида.

Боковой упор может быть выполнен из композиции на основе полиамида.

Полость бокового упора может иметь форму приближенную к прямоугольнику.

Полость бокового упора может иметь форму приближенную к овалу.

Полость бокового упора может иметь форму приближенную к вытянутому кругу.

Полость бокового упора может иметь форму приближенную к треугольнику с кругленными краями.

Ребро бокового упора выполнено формой, приближенной к форме геометрической фигуры.

Ограничительные выступы бокового упора, расположенные в непосредственной близости со сквозным отверстием, огибают его не менее, чем 50% его длины.

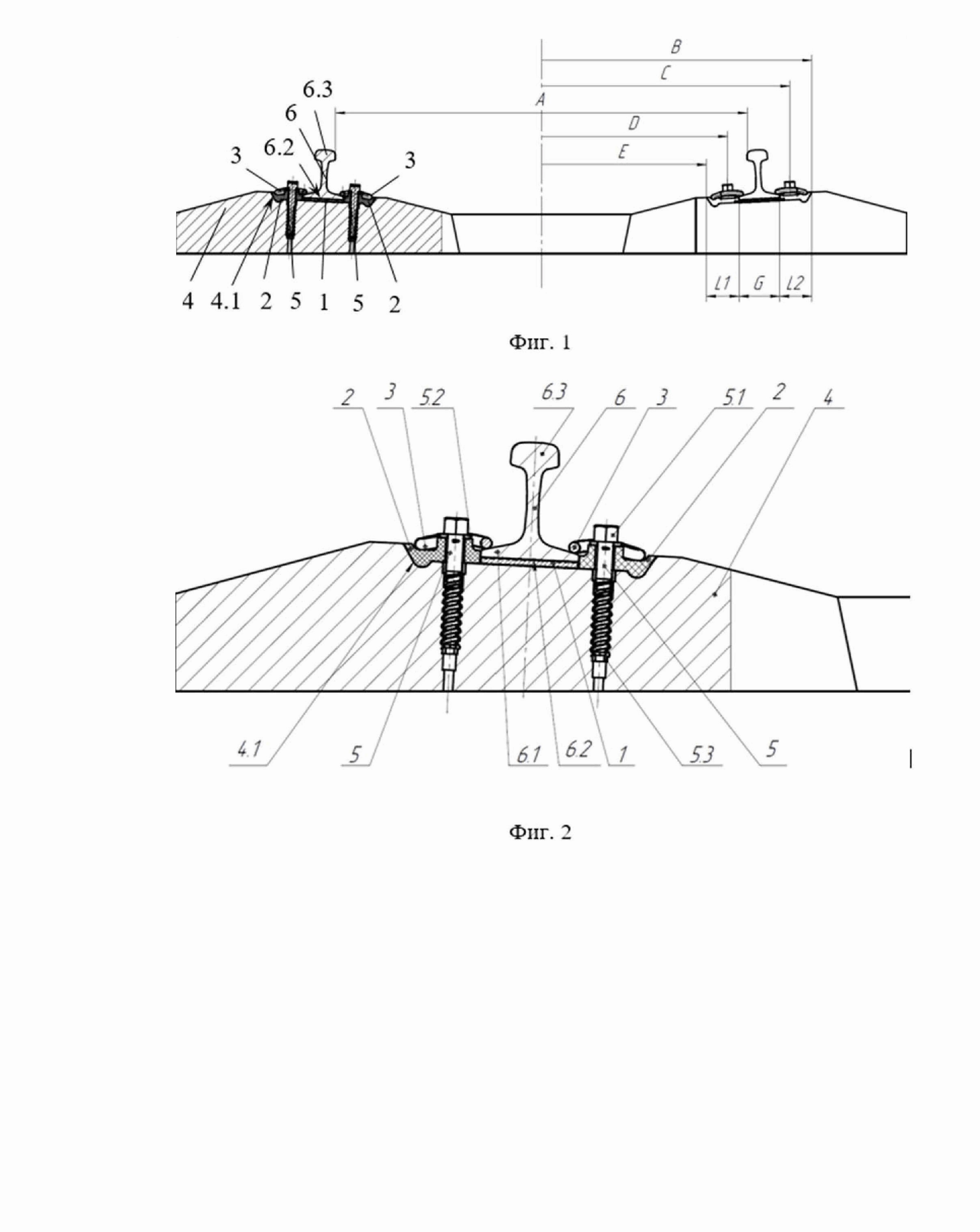

Предложенное изобретение иллюстрируется чертежами.

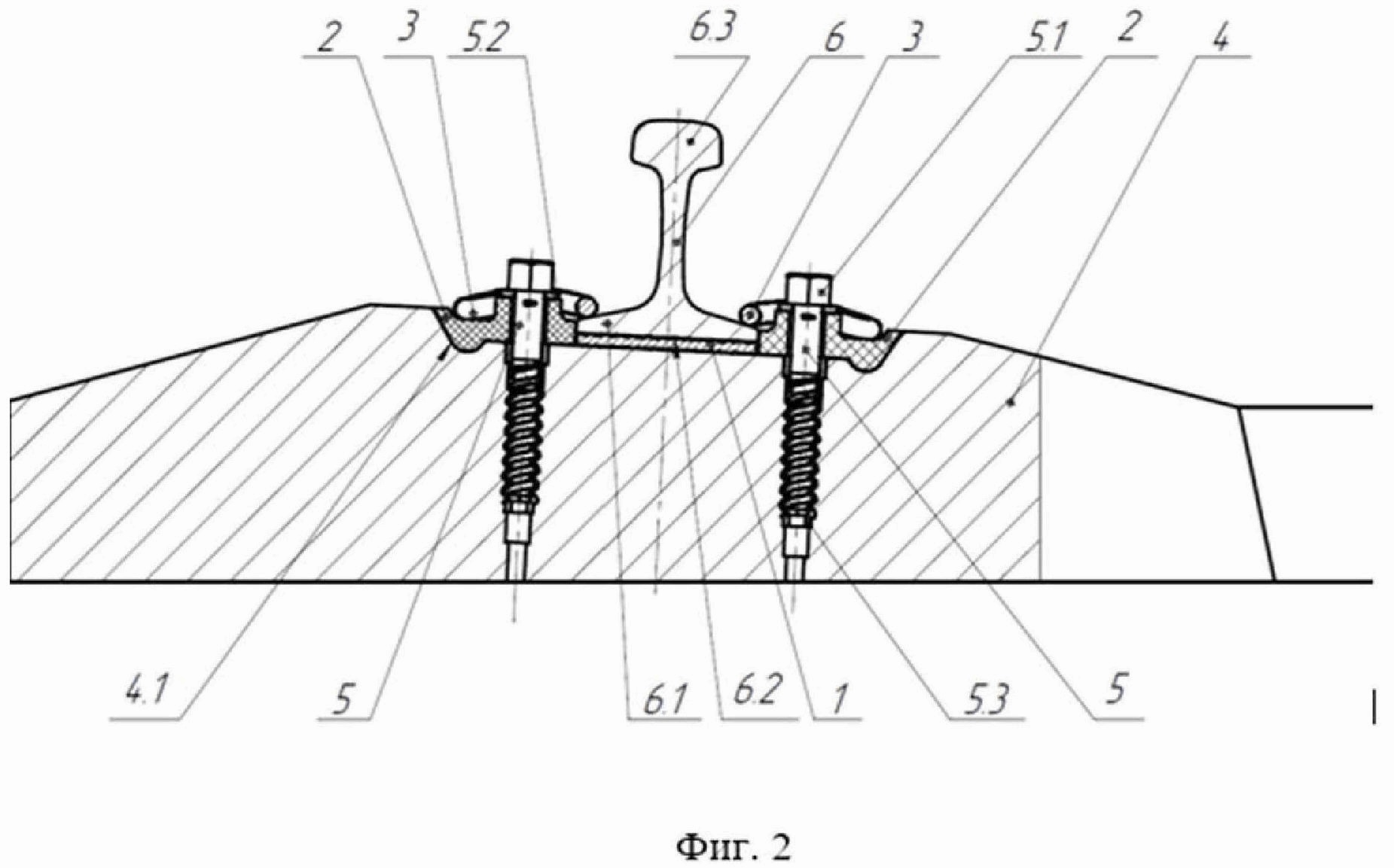

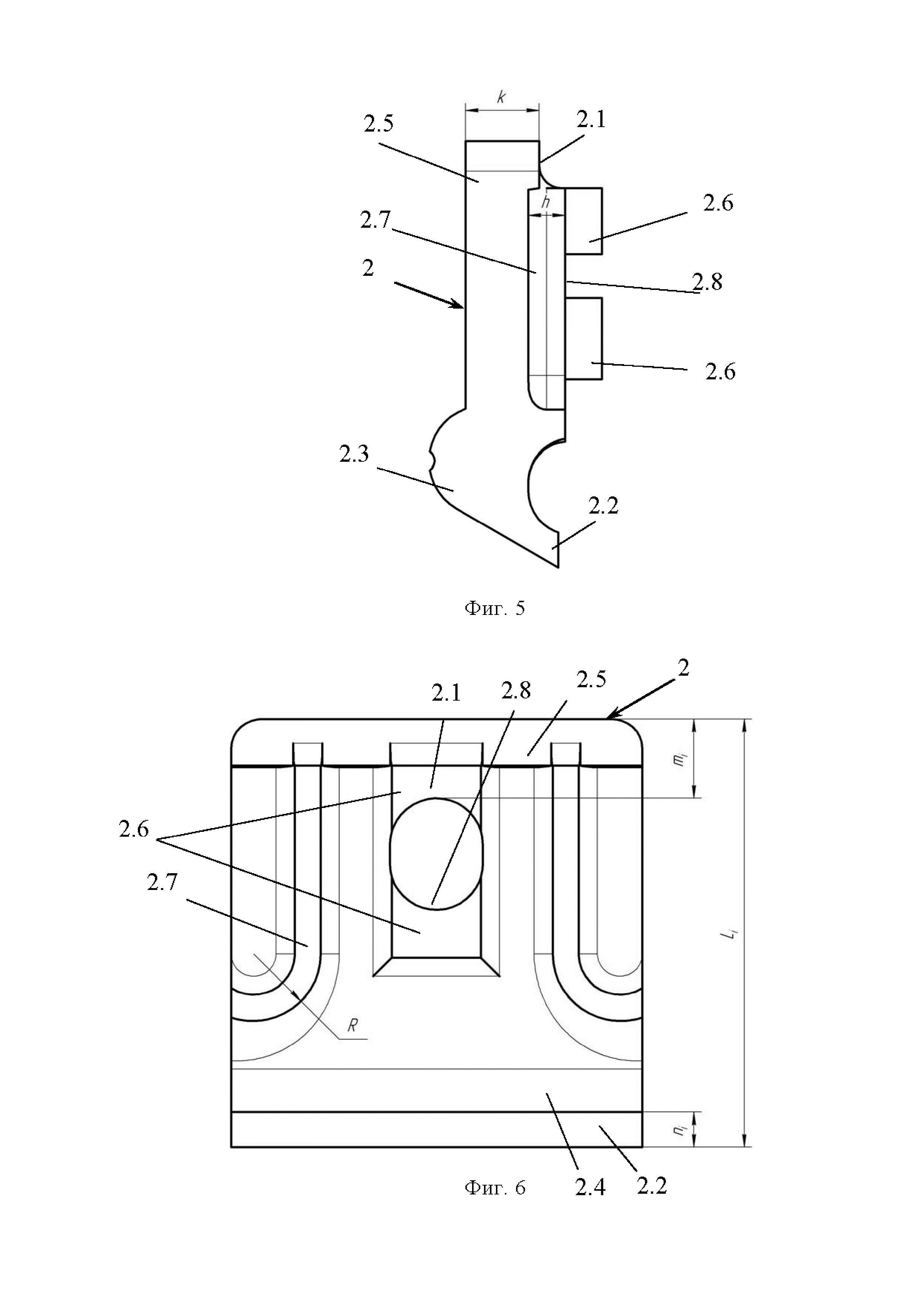

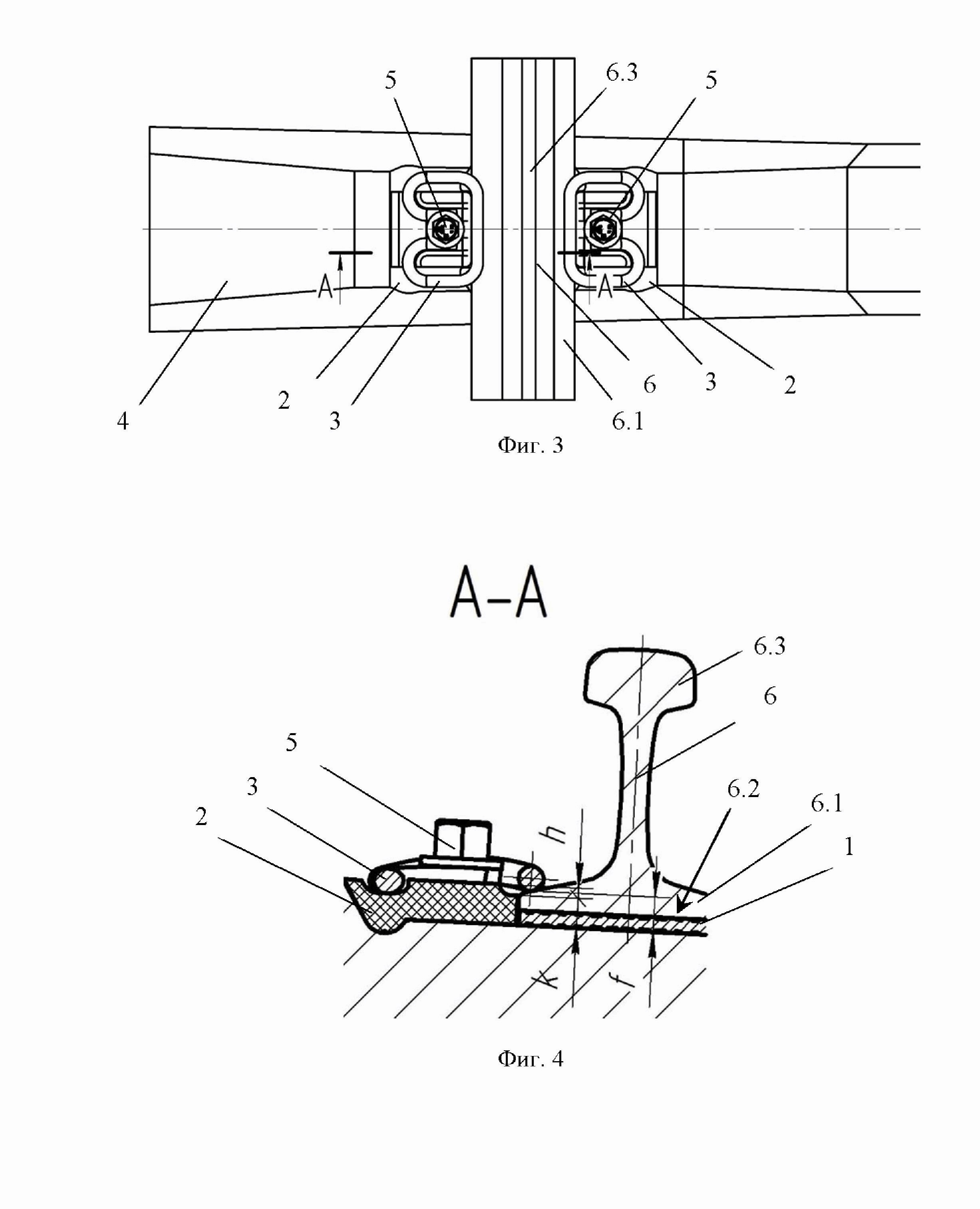

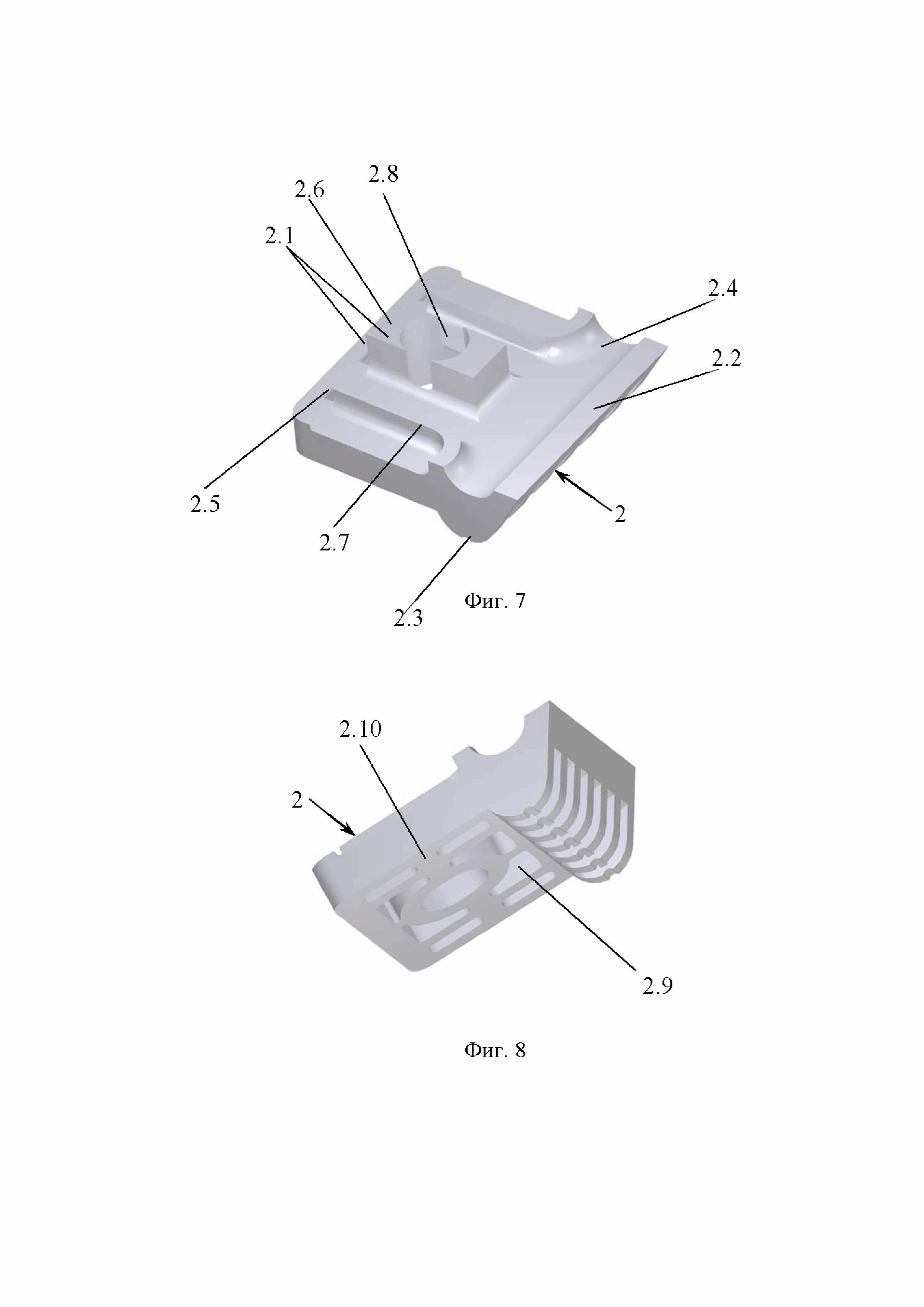

На фиг. 1 - рельсовое скрепление; на фиг. 2 - скрепление рельса со шпалой в разрезе; на фиг. 3 - скрепление рельса со шпалой, вид сверху; на фиг. 4 - рельсовое скрепление (с длинами); на фиг. 5 - боковой упор, вид сбоку; на фиг. 6 - боковой упор, вид сверху; на фиг. 7, 8 - боковой упор в изометрии.

Рельсовое скрепление содержит (фиг. 1, 2) подрельсовую прокладку 1, комплект боковых упоров 2, клеммы 3, прикрепленные к шпале 4 с помощью крепления 5 и пару рельсов, скрепленных со шпалой 4.

Шпала 4 содержит посадочное место 4.1 в которое установлена подрельсовая прокладка 1 и комплект боковых упоров 2. На подрельсовую прокладку 1 устанавливается рельс 6, включающий с каждой стороны по перу 6.1 подошвы, которыми упирается в боковые упоры 2, расположенные с каждой боковой стороны подрельсовой прокладки 1 и пера 6.1 подошвы рельса 6 в посадочном месте под комплект рельсового скрепления (углублениях) шпалы 4 и ограничивающих горизонтальное поперечное перемещение рельса 6 относительно шпалы 4. На боковой упор 3 и на перо 6.1 подошвы 6.2 рельса 6 устанавливается клемма 3, выполненная В-образной формы.

Боковой упор 2 предназначен для ограничения поперечного перемещения рельса 6 в узле скрепления и содержит рабочую полку 2.1 и упорный выступ 2.2. Боковой также может содержать, например, направляющий выступ 2.3, горизонтальную поверхность 2.4, рабочий выступ 2.5, ограничительные выступы 2.6, направляющие стенки 2.7 сквозное отверстие 2.8.

Форма, размеры и материал бокового упора 2 могут изменяться в зависимости от конфигурации элементов в узле скрепления. Боковой упор 2 может имеет в целом прямоугольную конфигурацию, его ширина может быть 100 - 130 мм, длина 110 - 125 мм. Боковой упор может быть выполнен, например, из полиамида или из композиции на основе полиамида.

На железнодорожном полотне пару рельсов 6 скрепляют со шпалой 4 таким образом, чтобы расстояние А между краями головок 6.3, обращенными друг к другу, было заданной постоянной величины, тем самым обеспечивается выдерживание ширины колеи по всему железнодорожному полотну. В процессе эксплуатации под тяжестью груженных составов, проходящих по головкам 6.3 рельсов 6 происходит износ и истирание головок 6.3 рельсов, направленный от центральной оси между соседними рельсами 4 из пары как в вертикальном, так и в горизонтальном направлении, что более сильно проявляется на кривых участках пути.

Износ головок 6.3 рельсов приводит к тому, что расстояние А между соседними рельсами становится большим, чем определенная нормативами ширина колеи, что может повлечь за собой сход поезда с рельсов, вызванный увеличенным расстоянием А между соседними рельсами 6 из пары (увеличенным размером ширины колеи). Поэтому рельсовые пути требуют постоянного контроля над износом головок 6.3 рельсов 6 и выдерживанием ширины колеи за счет выдерживания расстояния А в пределах допусков. Чтобы выдержать расстояние А требуется периодически закреплять рельсы 6, находящиеся в паре, ближе друг к другу, руководствуясь величиной износа головок 6.3 рельсов 6.

Вместе с этим в скреплении шпалы 4 с парой рельсов 4 есть размеры, неизменность которых должна быть выдержана.

К этим размерам относятся:

В - расстояние от центральной оси между двумя соседними рельсами 6 до окончания посадочного места 4.1 под комплект рельсового скрепления в шпале 4;

С - расстояние от центральной оси между двумя соседними рельсами 6 до крепления 5 дальнего от центральной оси бокового упора 2;

D - расстояние от центральной оси между двумя соседними рельсами 6 до крепления 5 ближнего от центральной оси бокового упора 2;

E - расстояние от центральной оси между двумя соседними рельсами 6 до начала посадочного места 4.1 под комплект рельсового скрепления в шпале 4.

Также постоянной величиной будет и ширина G подошвы 6.2 рельса 6.

С учетом требований, в настоящем изобретении предлагается в скреплении рельса 6 со шпалой 4 использовать комплект рельсового скрепления с возможностью регулирования ширины колеи, которая производится именно комплектом боковых упоров 2, в котором возможно применение в паре боковых упоров 2 разной длины. Длина первого бокового упора 2 из пары L1, длина второго упора 2 из пары 2 L2, при этом сумма длин боковых упоров комплекта, примененного при закреплении одного рельса на шпале L1+L2=B-G-E, тем самым применяя боковые упоры разной или равной длины (в зависимости от износа головки 6.3 рельса 6 и степени необходимого смещения подошвы 6.2 рельса 6 относительно его первоначального положения) в одной паре становится возможным регулировать ширину колеи и обеспечивая постоянность расстояние А, при этом выдержав постоянными размеры B, E и G. Следует понимать, что чертежи носят пояснительный, а не ограничивающий характер, а также что обозначенные размеры, приведенные в настоящей заявке при реализации будут иметь отклонения в пределах заданных допусков, в частности на это будет влиять тот факт, что рельсы 6, боковые упоры 2 и другие элементы рельсового скрепления расположены под наклоном к центральной оси между двумя соседними рельсами 6, но отклонение не будет столь значительным, чтобы изменить сущность заявленного изобретения.

На фиг. 6 параметры бокового упора 2 обозначены следующим образом:

Li - длина бокового упора 2,

mi -ширина рабочей полки 2.1,

ni -ширина упорного выступа 2.2.

Существуют номинальные размеры:

L0 - номинальная длина бокового упора 2, она может отклонятся на ±5 мм,

m0 - номинальная ширина рабочей полки 2.1, она может отклонятся на ±5 мм,

n0 - номинальная ширина упорного выступа 2.2, она может отклонятся на ±5 мм.

Существуют размеры каждого упора из пары:

L1, m1, n1 - размеры одного бокового упора 2

L2, m2, n2 - размеры второго бокового упора 2.

Причем размеры L1 и L2, m1 и m2, n1 и n2 упоров идут в парах и никак по другому.

Поэтому необходимо, чтобы:

- сумма длины двух боковых упоров 2, применяемых в паре была величиной постоянной L1+L2=const,

- сумма ширины рабочих полок 2.10 парных боковых упоров 2 была величиной постоянной m1+m2=const,

- сумма ширины упорных выступов 2.3 парных боковых упоров была величиной постоянной n1+n2=const.

Так как головки 6.3 рельсов 6 в процессе эксплуатации неравномерно изнашиваются, регулировку ширины колеи производят комплектом, состоящим из пары боковых упором 2, то есть в одном скреплении рельса 6 со шпалой 4 L1 может быть ≠ или = L2. Следует учитывать, что равенство L1 и L2 будет являться частным случаем, когда только что установили новые рельсы 6 с неизношенными головками 6.3. Расположение и размеры некоторых частей прокладки будут изменяться, но 2L0 будет величиной постоянной.

То есть важным фактором в узле скрепления будет то, что (L1+L2)/2= L0, то есть число постоянное.

Как уже было сказано, в процессе эксплуатации происходит износ рельса 4, который приводит, как правило, к увеличению ширины рельсовой колеи, вместе с этим, несмотря на неравноплечий износ головки 6.3 рельса 6, положение крепления 5 каждого из комплекта боковых упоров 2 (в котором может применяться замоноличенный дюбель в теле шпалы 4) остается неизменно, так же как и положение клеммы 3 относительно пера 6.1 подошвы 6.2 рельса 6 также должно оставаться неизменным для того, чтобы обеспечить нормативное усилие прижатия рельса к шпале.

Для этого необходимо производить регулировку ширины рельсовой колеи комплектом парных регулировочных боковых упоров 2 в которых 2m0 и 2n0 будут также величинами постоянными, следовательно

(m1+m2)/2= m0, то есть число постоянное и

(n1+n2)/2= n0, то есть число постоянное.

Этим решением выдержаны неизменными расстояния С и D от центральной оси между двумя соседними рельсами 6 до крепления 5 дальнего и ближнего соответственно от центральной оси бокового упора 2 и обеспечена возможность закрепления комплекта боковых упоров 2 не изменяя их места крепления 5 к шпале 4. Выполнение новых мест крепления 5 под боковые упоры 2 в шпале 4 может нарушить ее целостность, привести к неправильной установке клемм 3, плохому поджатию рельса 6 в узле скрепления и последующему сходу подвижного состава с рельс.

А также этим решением обеспечена возможность не изменять важные составляющие бокового упора 2, которые будут определены в конкретном упоре 2, например, таких как направляющих стенок 2.7 и ограничительных выступов 2.6, при изменении длины Li бокового упора 2, что обуславливает отсутствие отрицательного влияния на характеристики надежности бокового упора 2.

Таким образом, благодаря выполнению постоянной совокупной длины двух боковых упоров 2 относительно посадочного места 4.1 шпалы 4 за вычетом ширины подошвы 6.2 рельса 6 (L1+L2=B-G-E) остается неизменной ширина колеи и расстояние А, а благодаря выполнению пары регулировочных упоров с постоянной совокупной длиной их рабочих полок 2.1 (m1+m2)/2= m0 и постоянной совокупной длиной их упорных выступов 2.2 (n1+n2)/2= n0 остается неизменным положение опорной ветви клеммы 3 относительно пера 6.1 подошвы рельса 6, что обеспечивает надежность всего узла скрепления, а также добиться отсутствие влияния при изменении длины упора 2 остальной размерной цепочки геометрических размеров элементов бокового упора 2, что обеспечивает надежность применения указанной пары регулировочных упоров 2. По этой причине, в случае отступления от постоянных размеров их превышения/уменьшения будет либо отсутствовать контакт между опорной ветвью клеммы 3 и подошвой рельса 6, либо усы клеммы 3 не будут установлены в правильное монтажное положение при завинчивании элемента крепления 5, что недопустимо для работоспособности всего узла в целом и может привести к сверх нагрузкам и последующему ее излому.

Клемма 3 устанавливается на горизонтальную поверхность 2.4 и сдерживается от перемещений ограничительными выступами 2.6 и направляющими стенками 2.7.

Дополнительной рекомендацией по выполнению бокового упора 2 является выполнение направляющих стенок 2.7 высотой h, не превышающей  диаметра клеммы 3, но не менее

диаметра клеммы 3, но не менее  диаметра клеммы, а концевых участков направляющих стенок 2.7 по радиусу R, при этом их радиус скругления составляет 15 - 22 мм. Это вызвано тем, что направляющих стенок 2.7 с концевыми участками играют определяющую роль по сдерживании клеммы 3 в проектном положении, поэтому важно, чтобы они выполняли свою функцию и обеспечивали надежную фиксацию клеммы 3, что сможет придать дополнительную боковому упору 2 и узлы в целом.

диаметра клеммы, а концевых участков направляющих стенок 2.7 по радиусу R, при этом их радиус скругления составляет 15 - 22 мм. Это вызвано тем, что направляющих стенок 2.7 с концевыми участками играют определяющую роль по сдерживании клеммы 3 в проектном положении, поэтому важно, чтобы они выполняли свою функцию и обеспечивали надежную фиксацию клеммы 3, что сможет придать дополнительную боковому упору 2 и узлы в целом.

Диаметр клеммы 3 может варьироваться, в связи с чем высота h может находиться в диапазоне 5-15 мм.

Под проектным положением в настоящей заявке понимается рабочее положение элементов узла с учетом заложенных в конструкцию узла допусков.

Выполнение высоты h направляющих стенок 2.7 и/или радиуса R мене 15 мм менее заявленного может привести к выскакиванию усов клеммы 3 из проектного положения и к дальнейшему выходу из строя узла рельсового скрепления, а более заявленного будет препятствовать смещению клеммы на необходимый угол поворота при укладке в кривых участках пути малого радиуса, а также будет препятствовать проектной установке элементов, в частности клеммы 3, в узле.

Рабочий выступ 2.5 предназначен для обеспечения проектного положения рельса в узле скрепления, а его высота важна, так как выполняет основную работу по удержанию рельса 6 в узле.

Рабочий выступ 2.5 выполнен высотой k, не превышающей высоту f от подрельсовой площадки до точки контакта клеммы 3 с пером 6.1 подошвы рельса 6, но не менее совокупной высоты подрельсовой прокладки 1 и  толщины пера 6.1 подошвы рельса 6. Высота k рабочего выступа 2.5 может быть выбрана из диапазона 17-23 мм. Этой высотой можно обеспечить дополнительную надежность при фиксация рельса 6 в проектном положении, что обеспечивает стабильную ширину колеи и правильную работу клеммы 3 в узле скрепления.

толщины пера 6.1 подошвы рельса 6. Высота k рабочего выступа 2.5 может быть выбрана из диапазона 17-23 мм. Этой высотой можно обеспечить дополнительную надежность при фиксация рельса 6 в проектном положении, что обеспечивает стабильную ширину колеи и правильную работу клеммы 3 в узле скрепления.

Выполнение высоты k рабочего выступа 2.5 менее заявленного может привести к выходу рельса из проектного положения в узле скрепления, что приведет к изменению ширины рельсовой колеи и возможности возникновения последующей аварии, а более заявленного приведет к трению клеммы 3 о рабочий выступ 2.5 во время прохождения подвижного состава, что приведет к неправильной работе клеммы 3 и быстрому износу бокового упора 2.

Направляющие стенки 2.7 с концевыми участками, выполненными по радиусу, которые совместно с ограничительными выступами 2.6 обеспечивают фиксацию В-образной пружинной клеммы 3 в проектном положении и препятствуют раздвижке ее концевых участков при затяжке крепления 5.

Жесткое соединение элементов узла реализовано с помощью крепления 5, входящего в зацепление с отверстием в шпале 4. Крепление 5 проходит через клемму 3, отверстие 2.8 бокового упора 2 и закрепляется в отверстие шпалы 4, при этом ограничивается вертикальное перемещение перечисленных элементов, в том числе вертикальное перемещение клеммы 3 и пера 6.1 подошва 6.2 рельса 6, который поджимается клеммой 3.

В качестве дополнения приведено возможное для применения крепление 5.Так как клемма 3 имеет В-образную форму, при закреплении ее и рельса 6 к шпале 4 в креплении 5 применяют основной 5.1 элемент, опорный 5.2 элемент и основу 5.3 замоноличенную в тело железобетонной шпалы 4. Основной элемент 5.1 необходим для зацепления со шпалой 4, а опорный элемент 5.2 препятствует проваливанию основного элемента 5.1 между усами В-образной клеммы и отверстие 2.1 бокового упора 2, чем обеспечивается возможность скрепления элементов узла. В качестве крепления 5 может быть использован, например, шуруп 5.1 и шайба 5.2, болт 5.1 и шайба 5.2, болт 5.1 опорного элемента 5.2 гайка и шайба, а в качестве основы 5.3 может применяться дюбель. С помощью ввинчивания основного элемента 5.1 в основу 5.3 создается усилие натяжения от клеммы 3 на перо 6.1 подошвы 6.2 рельса 6.

Выступы 2.6 обеспечивают правильное положение усов клеммы 3 при затяжке крепления 5, что в свою очередь обеспечивает заданную проектную нагрузку от опорной ветви клеммы 3 на подошву рельса 6 в проектном положении от усов клеммы 3 и расположены в непосредственной близости со сквозным отверстием и огибают его не менее, чем 50% его длины, чем обеспечено равномерное распределение напряжений.

Сквозное отверстие 2.1 бокового упора может быть выполнено, например, овальной формы, в форме вытянутого круга.

Сквозное отверстие выполнено диаметром в диапазоне 26-33 мм, при этом обеспечен зазор 1 мм по ширине отверстия с каждой стороны от основного элемента 5.1 крепления 5 до сквозного отверстия 2.1 бокового упора и зазор 3-4 мм по длине сквозного отверстия 2.1 с каждой стороны от основного элемента 5.1 крепления 5 до сквозного отверстия 2.1 бокового упора 2.

Дополнительно для снижения концентраций напряжений переходы от рабочего 2.5, упорного 2.3, ограничительных выступов 2.6 и направляющих стенок 2.7 к горизонтальной поверхности 2.4 бокового упора 2 выполнены радиусными. Значение радиусных скруглений лежит в диапазоне 3-8 мм, данным решение можно обеспечить дополнительную надежность.

Для снижения материалоемкости со стороны нижней поверхности в теле бокового упора 2 могут быть выполнены полости 2.9, разделенные ребрами жесткости 2.10, например, выполнено 7 - 28 полостей.

Ребра 2.9 бокового упора 2, выполнены формой приближенной к форме геометрических фигур, а полости 2.8 бокового упора 2 могут иметь форму приближенную к прямоугольнику, овалу, вытянутому кругу или треугольнику с кругленными краями.

Примером реализации может служить узел рельсового скрепления, содержащий, подрельсовую прокладку 1, клеммы 3, скрепленные со шпалой 4 с помощью крепления 5, комплект боковых упоров 2, каждый из которых включает рабочую полку 2.1 и упорный выступ 2.2. Первоначально в скреплении шпалы с парой рельсов и выставлена нормативная ширина колеи (расстояние между соседними головками 6.3 рельсов 6 - А), поэтому в узел устанавливался комплект боковых упоров равных по длине со значением L1= L2=L0, по истечению времени головки 6.3 рельса стерлись под нагрузкой и первоначальное расстояние  А от центральной оси между двумя соседними рельсами до головки 6.3 стало на s больше. Для предотвращения схода поездов колею необходимо отрегулировать, чтобы расстояние от центральной оси между двумя соседними рельсами до головки 6.3 снова стало

А от центральной оси между двумя соседними рельсами до головки 6.3 стало на s больше. Для предотвращения схода поездов колею необходимо отрегулировать, чтобы расстояние от центральной оси между двумя соседними рельсами до головки 6.3 снова стало  А, для этого применен комплект регулировочных боковых упоров 2 разной длины, в котором L1=L0-s, а L2= L0+s, таким образом применяя боковой упор 2 расположенный ближе к центральной оси длиной L1, уменьшенной на расстояние s, то есть на длину износа головки 6.3 рельса, также рельс 6 и его головка 6.3 подвинуты на расстояние s ближе к центральной оси, чем восстановлено расстояние

А, для этого применен комплект регулировочных боковых упоров 2 разной длины, в котором L1=L0-s, а L2= L0+s, таким образом применяя боковой упор 2 расположенный ближе к центральной оси длиной L1, уменьшенной на расстояние s, то есть на длину износа головки 6.3 рельса, также рельс 6 и его головка 6.3 подвинуты на расстояние s ближе к центральной оси, чем восстановлено расстояние  А и соответственно необходимая ширина колеи, при этом сумма длин боковых упоров 2 комплекта, примененного при закреплении одного рельса 6 на шпале 4 L1+L2=B-G-E. Крепление комплекта боковых регулировочных упоров 2 и установка клемм 3 в проектное положение и скрепление всего узла рельсового скрепления проходит беспрепятственно, так как отверстие 2.8 направляющие стенки 2.7 и ограничительные выступы 2.6 остались на прежних местах, а длина упоров изменена за счет изменения ширин рабочих полок m1 и m2 первого и второго боковых упоров соответственно и ширин упорных выступов n1 и n2 первого и второго боковых упоров соответственно, при этом в комплекте применены боковые упоры 2 у которых (m1+m2)/2= m0 и (n1+n2)/2= n0, то есть в ходе ремонта применили первый боковой упор 2, у которого (m1+n1) меньше, чем (m0+n0) у изначально стоявшего упора 2 на s в комплекте со вторым боковым упором 2, у которого (m2+n2) больше, чем (m0+n0) у изначально стоявшего упора 2 на s. Те же самые манипуляции с применением комплекта боковых упоров 2 разной длины были проведены и в соседнем скреплении рельса 6 со этой же шпалой 4, учитывая износ s1 головки 6.3 соседнего рельса 6, тем самым отрегулировали ширину колеи. При дальнейшей эксплуатации рельсового пути и последующем изменении расстояния от центральной оси до головки 6.3 рельса 6 на величину p были проделаны все вышеперечисленные манипуляции только величину p для определения необходимой длины упора вычитали из длины L1 первого бокового упора 2 и прибавляли к длине L2 второго бокового упора 2, установленных в узле.

А и соответственно необходимая ширина колеи, при этом сумма длин боковых упоров 2 комплекта, примененного при закреплении одного рельса 6 на шпале 4 L1+L2=B-G-E. Крепление комплекта боковых регулировочных упоров 2 и установка клемм 3 в проектное положение и скрепление всего узла рельсового скрепления проходит беспрепятственно, так как отверстие 2.8 направляющие стенки 2.7 и ограничительные выступы 2.6 остались на прежних местах, а длина упоров изменена за счет изменения ширин рабочих полок m1 и m2 первого и второго боковых упоров соответственно и ширин упорных выступов n1 и n2 первого и второго боковых упоров соответственно, при этом в комплекте применены боковые упоры 2 у которых (m1+m2)/2= m0 и (n1+n2)/2= n0, то есть в ходе ремонта применили первый боковой упор 2, у которого (m1+n1) меньше, чем (m0+n0) у изначально стоявшего упора 2 на s в комплекте со вторым боковым упором 2, у которого (m2+n2) больше, чем (m0+n0) у изначально стоявшего упора 2 на s. Те же самые манипуляции с применением комплекта боковых упоров 2 разной длины были проведены и в соседнем скреплении рельса 6 со этой же шпалой 4, учитывая износ s1 головки 6.3 соседнего рельса 6, тем самым отрегулировали ширину колеи. При дальнейшей эксплуатации рельсового пути и последующем изменении расстояния от центральной оси до головки 6.3 рельса 6 на величину p были проделаны все вышеперечисленные манипуляции только величину p для определения необходимой длины упора вычитали из длины L1 первого бокового упора 2 и прибавляли к длине L2 второго бокового упора 2, установленных в узле.

Дополнительно в применяемом упоре направляющие стенки 2.7 были выполнены высотой h = 10 мм и составляют  диаметра клеммы, с концевыми участками, выполненными по радиусу R = 18 мм, рабочий выступ 2.5 выполнен высотой k = 20мм и равной совокупному значению высоты подрельсовой прокладки 1 и толщины пера 6.1 подошвы рельса 6, рабочий выступ 2.5 выполнен высотой k = 20 мм равной совокупному значению высоты подрельсовой прокладки 1 и толщины пера 6.1 подошвы 6.2 рельса 6. Первоначальное значение рабочих полок 2.1 и упорных выступов 2.2 боковых упоров 2 было выбрано шириной m0 = 19 мм и n0 = 7 мм, а далее боковые упоры 2 для комплекта были выбраны исходя из произошедшего за время эксплуатации износа и расположения крепления 5.

диаметра клеммы, с концевыми участками, выполненными по радиусу R = 18 мм, рабочий выступ 2.5 выполнен высотой k = 20мм и равной совокупному значению высоты подрельсовой прокладки 1 и толщины пера 6.1 подошвы рельса 6, рабочий выступ 2.5 выполнен высотой k = 20 мм равной совокупному значению высоты подрельсовой прокладки 1 и толщины пера 6.1 подошвы 6.2 рельса 6. Первоначальное значение рабочих полок 2.1 и упорных выступов 2.2 боковых упоров 2 было выбрано шириной m0 = 19 мм и n0 = 7 мм, а далее боковые упоры 2 для комплекта были выбраны исходя из произошедшего за время эксплуатации износа и расположения крепления 5.

По сравнению с известным техническим решением предлагаемое изобретение своими существенными признаками позволяет добиться необходимой жесткости с равномерным распределением нагрузок в соединении рельса со шпалой за счет создания бокового упора конфигурацией, адаптированной под контактирующие с ним элементы в узле, тем самым обеспечив как более долгий срок эксплуатации самого упора, так и элементов, взаимодействующих с ним, тем самым повышена надежность всего узла рельсового скрепления и возможность применения для путей с повышенными осевыми нагрузками до 50 тонн на ось.