Результат интеллектуальной деятельности: КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА

Вид РИД

Изобретение

Изобретение относится к катализатору, способу его приготовления и способу очистки отходящих газов от оксидов азота NOx в окислительных условиях в присутствии углеводорода.

Оксиды азота (NOx) наряду с оксидами серы являются наиболее опасными загрязнителями атмосферы, оказывающими вредное воздействие на здоровье человека и окружающую среду. Основными источниками поступления оксидов азота в атмосферу являются энергетические установки, предприятия химической и металлургической промышленности, автотранспорт. Концентрация оксидов азота может колебаться, в зависимости от источника, и максимальна в отходящих газах производств азотной кислоты.

Каталитическое восстановление NOx до молекулярного азота с использованием различных восстановителей является наиболее распространенным способом очистки отходящих газов. В зависимости от природы газа-восстановителя и условий проведения процесса различают два варианта каталитического восстановления:

1. Неселективное восстановление оксидов азота с использованием водорода, оксида углерода, углеводородов (метан и т.д.).

2. Селективное восстановление оксидов азота в смеси с кислородом с помощью аммиака и углеводородов, в качестве которых используют метан, пропан, бутан.

Одним из наиболее распространенных в промышленной практике является метод неселективного каталитического восстановления оксидов азота природным газом, основу которого составляет метан. Этот процесс используется для очистки газовых выбросов производств неконцентрированной азотной кислоты [Производство азотной кислоты в агрегатах большой единичной мощности. / Под ред. В.М.Олевского. - М.: Химия, 1985. - 400 с]. Особенностью данного метода очистки является сопряжение стадий окисления метана кислородом и восстановления оксидов азота метаном. На первом этапе происходит окисление метана, сопровождаемое повышением температуры газов согласно уравнению: СН4+2O2=СO2+2H2O+Q. За счет этой реакции происходит резкое повышение температуры до 600-800°С. В связи с этим количество кислорода в газовой смеси и сжигаемого топлива также лимитируется температурой, которую может выдержать катализатор. Поэтому к катализатору предъявляются особые требования по термостабильности.

Для процессов каталитической очистки отходящих газов от NOx в присутствии метана в окислительных условиях предлагаются каталитические системы, содержащие, как правило, оксиды платины, палладия, нанесенные на оксидные носители: Аl2О3, Al-Si-O, ZrO2 (Iwamoto M. Air pollution abatement through heterogeneous catalysis. in Stud. Surf. Sci. Catal. Ed: A.Corma, F.V.Melo, S.Mendioroz, J.L.G.Fierro. Vol. 130A., p.23-47). В промышленных условиях высокотемпературная каталитическая очистка газовых выбросов с помощью природного газа в азотно-кислотных производствах осуществляется на катализаторе АПК-2 [Кузнецов В.А. Закономерности гетерогенно-каталитического восстановления монооксида азота метаном // Теор. и эксперим. химия. - 1991. - Т.27, №5. - С.553-560; Технология катализаторов. / Под ред. Мухленова И.И. - Л.; Химия, 1979, с.164-165]. Катализатор изготавливается в виде таблеток размером 12×12 мм, который содержит в своем составе в качестве активного компонента 2% палладия. Однако исследование работы катализатора в очистке отходящих газов от NOx показало, что на поверхности катализатора наряду с целевыми реакциями протекают побочные, в том числе с образованием кокса, приводящие к зауглероживанию его поверхности. На основании изложенного можно заключить, что носитель для указанного катализатора должен быть не только термически стабильным, но и более устойчивым к зауглероживанию. В этом плане представляет интерес использование в качестве носителя оксида алюминия, модифицированного оксидами щелочноземельных элементов.

Наиболее близким к заявляемому по технической сущности является катализатор очистки газовых выбросов от оксидов азота на основе палладийсодержащего активного компонента, нанесенного на оксид алюминия, описанный в [пат. РФ №2102143, 1998].

Катализатор, содержащий 1.5÷1.9 мас.% РdO/Аl2О3, получают пропиткой носителя раствором азотнокислого палладия; после чего образец провяливают на воздухе в течение 5 ч с последующей сушкой и прокаливанием при температуре 400-460°С в токе воздуха или инертного газа; полученный катализатор содержит (1.5÷1.9) мас.% PdO и (98.1÷98.5) мас.% α-Аl2О3.

Каталитические свойства катализатора в реакции восстановления оксидов азота метаном оценивали по остаточной концентрации NOx в конечной реакционной смеси (КРС) при 590°С, которая составляет (0.005÷0.010) об.% или (5÷10) ppm. Поскольку при неполном сгорании метана возможно образование водорода и монооксида углерода по реакции: CH4+0,5O2=СО+2H2+Q, то КРС необходимо контролировать на содержание монооксида углерода, также являющего одним из загрязнителей атмосферы. Данные по содержанию монооксида углерода в КРС на этом катализаторе отсутствуют.

Недостатками известного катализатора являются низкая температура его термической обработки, так как температура реакции может достигать 600-800°С, что может приводить к изменению состояния активного компонента катализатора; невысокая степень очистки отходящих газов от NOx в свете сегодняшних требований: содержание NOx в конечной реакционной смеси КРС не должно превышать 0.005 об.% или 5 ppm при температуре реакции 550°С; кроме того, содержание СО в КРС не должно превышать 0.3 об.% или 3000 ppm.

Задача изобретения - разработать катализатор, обеспечивающий требуемую степень очистки от NOx отходящих газов при 550-590°С при одновременной низкой концентрации СО, не превышающей 3000 ppm, при сохранении высокой механической прочности.

Для решения поставленной задачи предложен катализатор для очистки отходящих газов от оксидов азота каталитическим восстановлением метаном в окислительной атмосфере, содержащий в своем составе 1.75-2.0 мас.% палладия, нанесенного на носитель, который представляет собой оксидную Mg(Sr)-Al-O композицию содержащую 4-14 мас.% Mg(Sr)O, с удельной поверхностью (3.8÷9.0) м2/г и влагоемкостью (0.35÷0.65) мл/г.

Для решения поставленной задачи предложен катализатор восстановления оксидов азота метаном в присутствии кислорода, содержащий палладий, нанесенный на носитель, который представляет собой оксидную Mg(Sr)-Al-O композицию, содержащую 4-14 мас.% Mg(Sr)O, характеризующуюся удельной поверхностью, равной (3.8÷9.0) м2/г, и влагоемкостью (0.35÷0.65) мл/г.

Содержание палладия составляет 1.75÷2.0 мас.%.

Задача решается также способом приготовления катализатора восстановления оксидов азота метаном в присутствии кислорода, который осуществляют пропиткой носителя по влагоемкости раствором азотнокислого палладия с последующими стадиями сушки и термической обработки в интервале температур 600-750°С, при этом носитель представляет собой оксидную Mg(Sr)-Al-O композицию, содержащую (4-14) мас.% Mg(Sr)O, характеризующуюся удельной поверхностью, равной (3.8÷9.0) м2/г, и влагоемкостью (0.35÷0.65) мл/г.

Алюмомагниевый носитель готовят смешением оксида магния 4.0-5.1 мас.% MgO) с алюмосодержащим сырьем 94.9-96.0 мас.% Аl2О3), в качестве которого используют глинозем и псевдобемит, взятых в определенных соотношении, при требуемой влажности пасты, которую формуют в виде гранул с последующими стадиями сушки при комнатной температуре, затем при 110±10°С в течение 12-14 ч и ступенчатой термической обработки вначале при 350±10°С, 4 ч; затем 700±10°С, 4 ч и 1250-1360°С, 5 ч, что позволяет получать носитель с удельной поверхностью, равной (3.8÷7.0) м2/г, и влагоемкостью - (0.35±0.05) мл/г.

Алюмостронциевый носитель готовят осаждением смешанного раствора азотнокислых солей стронция, содержащего в пересчете на SrO 14,0-14.2 мас.%, и алюминия, содержащего в пересчете на Аl2О3 85.8-86.0 мас.%, водным раствором NH4HCO3 при рН 7,2-7,5 и температуре 70±5°С и интенсивном перемешивании с последующим выдерживанием суспензии в течение 2 ч при указанных условиях. После этого осадок отфильтровывают и промывают дистиллированной водой, сушат на воздухе, затем при 110±10°С в течение 12-14 ч, после чего прокаливают при 700±10°С, 4 ч, затем при 1250-1360°С в течение 4 ч, что позволяет получать носитель с удельной поверхностью, равной (8.0-9.0) м2/г, и влагоемкостью - (0.55÷0.65) мл/г.

Предложен способ очистки отходящих газов от оксидов азота каталитическим восстановлением углеводородами в окислительной атмосфере в присутствии катализатора, содержащий в своем составе 1.75-2.0 мас.% палладия, нанесенного на носитель, который представляет собой оксидную Mg(Sr)-Al-O композицию с удельной поверхностью (3.8-9.0) м2/г и влагоемкостью (0.35÷0.65) мл/г.

Способ очистки осуществляют при температуре 550-590°С, объемной скорости 19000-20000 ч-1 и составе исходной реакционной смеси: CH4=1.41-1.82 об.%, O2=2.50-3.05 об.%, NO=1000-1998 ррm, предпочтительно: CH4=1.42 об.%, О2=2.51 об.%, NO=1000-1150 ppm.

Отличительными признаками изобретения являются:

1. Состав носителя катализатора, который представляет собой оксидную Mg(Sr)-Al-O композицию, содержащую (4-14) мас.% Mg(Sr)O, характеризующуюся удельной поверхностью, равной (3.8-9.0) м2/г, и влагоемкостью (0.35-0.65) мл/г.

2. Способ получения носителя, включающий смешение Mg- и Al-coдержащих компонентов, взятых в определенном соотношении и требуемой влажности получаемой пасты, с последующими стадиями формования, сушки и ступенчатой термической обработки вначале при 350±10°С, 4 ч, затем 700±10°С, 4 ч и 1250-1360°С, 5 ч.

3. Способ получения носителя, включающий осаждение смешанного раствора азотнокислых солей Аl и Sr, взятых в нужном соотношении, водным раствором NH4HCO3 при рН 7,5±0,2 и температуре 70±5°С и интенсивном перемешивании с последующим выдерживанием суспензии в течение 2 ч при указанных условиях, фильтрованием и промывкой осадка, который формуют в виде гранул, сушат на воздухе, затем при 110±10°C в течение 12-14 ч, после чего прокаливали при 700±10°С, 4 ч, затем при 1250-1360°С в течение 4 ч.

4. Температура обработки катализатора, изменяющаяся от 600 до 750°С.

Тестирование катализаторов (фракции 0.25-0.5 мм и объемом 0.6 см3) в реакции восстановления оксидов азота метаном в присутствии кислорода проводят в изотермических условиях при 550-590°С в автоматизированной установке с кварцевым проточным реактором. Состав исходной реакционной смеси (ИРС): СH4=1.41-1.82 об.%, О2=2.50-3.05 об.%, NO=1000-1998 ppm, He - баланс; расход ИРС=200 см3/мин; объемная скорость ИРС=19000-20000 ч-1. Анализ состава ИРС и конечной реакционной смеси (КРС) проводился с помощью газоанализатора «Тест-I» фирмы «Бонэр» (Россия). Газоанализатор предназначен для оперативного измерения концентрации O2, СH4, NO, NO2, СО. В качестве измерительного устройства в газоанализаторе используются электрохимические датчики для O2, NO, NO2, СО и оптический сенсор для СН4.

Измерения проводят следующим образом. Реактор с катализатором нагревают до требуемой температуры (550 или 590°С). С помощью регуляторов подачи газов индивидуальные реакционные компоненты направляются в смеситель. Из смесителя исходная реакционная смесь через кран, находящийся в положении «мимо реактора», подается в газоанализатор для измерения концентрации исходных компонентов. После установления температуры в реакторе и стационарного состава исходной реакционной смеси проводят переключение реакционной смеси в положение «на реактор». При этом регистрируют изменения концентрации исходных компонентов и продуктов реакции в течение 2-2.5 ч.

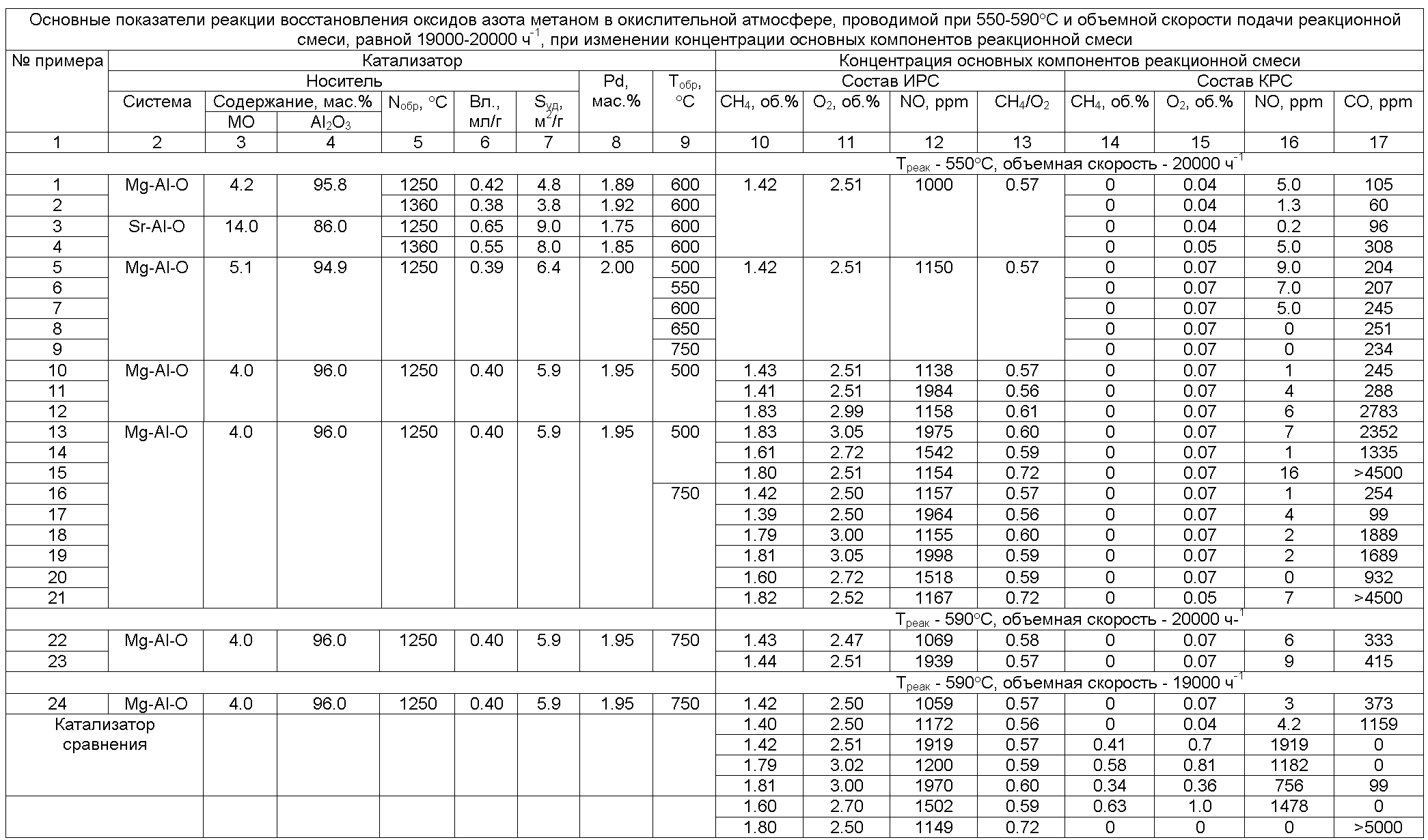

Сущность предлагаемого изобретения иллюстрируется следующими примерами, показывающими изменение активности {остаточная концентрация NOx, СН4 и О2, а также концентрация СО, образующегося в процессе реакции) в зависимости от температуры обработки катализатора, состава носителя, способа его приготовления, температуры обработки и восстановления NOx метаном в присутствии кислорода при изменении их концентрации в исходили реакционной смеси ИРС. Основные характеристики катализаторов и значения концентраций соответствующих компонентов реакционной смеси приведены в Таблице.

Примеры 1-4 иллюстрируют состав и температуру обработки носителя - Mg(Sr)-Al-O - катализаторов, представляющих собой Pd-содержащий активный компонент, нанесенный на алюмосодержащий носитель, при этом реакцию восстановления оксидов азота метаном в окислительной атмосфере проводят при 550°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, содержащей CH4=1.42 об.%, О2=2.51 об.%, NO=1000 ppm.

Примеры 5-9 иллюстрируют влияние температуры прокаливания катализатора - Pd/Mg-Al-O, при этом реакцию восстановления оксидов азота метаном в окислительной атмосфере проводят при 550°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, содержащей СН4=1.42 об.%, O2=2.51 об.%, NO= 1150 ppm.

Примеры 10-24 иллюстрируют влияние состава исходной реакционной смеси на каталитические свойства катализатора Pd/Mg-Al-O, различающегося температурой прокаливания, при этом реакцию восстановления оксидов азота метаном в окислительной атмосфере проводят при 550 и 590°С и объемной скорости подачи реакционной смеси, равной 19000 и 20000 ч-1.

Пример 1

4.2 г MgO смешивают с 72.5 г псевдобемита (АlOOН) и 40.1 г глинозема (Аl2О3), 8.3 мл 66%-ного раствора НNО3 и 75 мл H2O в течение 40-50 мин в Z-образном смесителе, затем формуют в виде черенков определенного размера, которые сушат на воздухе 12-14 ч, затем в сушильном шкафу при 110-120°С в течение 12-14 ч, после чего ступенчато прокаливают: при 350°С, 4 ч, 700°С, 4 ч и 1250°С, 5 ч. Полученный носитель имеет состав, мас.%: 4.2 MgO-95.8 Аl2О3, характеристики которого приведены в таблице.

Навеску носителя - Mg-Al-O, равную 10,1 г, пропитывают по влагоемкости раствором азотнокислого палладия, содержащего 0,9952 г Pd(NO3)2, с последующей сушкой при 110-120°С в течение 12-14 ч, после чего прокаливают при 600°С, 4 ч. Катализатор имеет состав: 1.89 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 2

Аналогичен примеру 1, отличие состоит в том, что носитель прокаливают при 1360°С, 5 ч.

Навеску носителя - Mg-Al-O, равную 7,97 г, пропитывают по влагоемкости раствором азотнокислого палладия, содержащего 0,7833 г Рd(NО3)2, с последующей сушкой при 110-120°С в течение 12-14 ч, после чего прокаливают при 600°С, 4 ч. Катализатор имеет состав: 1.92 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 3

В реактор, помещенный в термостат, заливают 600 мл дистиллированной воды, устанавливают рН-метр и включают обогрев реактора и мешалку; при достижении температуры 70°С в реактор дозируют смешанный раствор азотнокислых солей стронция и алюминия, содержащего 7,25 г SrO и 42,75 г Аl2O3, со скоростью 30 мл/мин, одновременно добавляя 395 мл раствора NH4HCO3 для поддержания рН осаждения равным 7,5. Полученную суспензию выдерживают при указанных условиях в течение 2 ч, после чего фильтруют и промывают дистиллированной водой. Полученный осадок сушат на воздухе, затем при 110°С в течение 12-14 ч, после чего ступенчато прокаливают: при 350°С, 4 ч, 700°С, 4 ч и 1250°С, 5 ч. Полученный носитель имеет состав, мас.%: 14 SrO-86 Аl2O3 характеристики которого приведены в таблице.

Навеску носителя - Sr-Al-O, равную 5,88 г, пропитывают по влагоемкости раствором азотнокислого палладия, содержащего 0,5778 г Рd(NО3)2, с последующей сушкой при 110-120°С в течение 12-14 ч, после чего прокаливают при 600°С, 4 ч. Катализатор имеет состав: 1.75 мас.% Pd/Sr-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 4

Аналогичен примеру 3. отличие состоит в том, что носитель прокаливают при 1360°С, 5 ч.

Навеску носителя - Sr-Al-O, равную 3,81 г, пропитывают по влагоемкости раствором азотнокислого палладия, содержащего 0,3841 г Рd(NО3)2, с последующей сушкой при 110-120°С в течение 12-14 ч, после чего прокаливают при 600°С, 4 ч. Катализатор имеет состав: 1.85 мас.% Pd/Sr-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 5

Аналогичен примеру 1, отличие состоит в том, что носитель имеет состав, мас.%: 5.1MgO-94.9 Аl2О3 и катализатор прокаливают при 500°С в течение 4 ч. Катализатор имеет состав: 2.0 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 6

Аналогичен примеру 5, отличие состоит в том, что катализатор прокаливают при 550°С в течение 4 ч. Катализатор имеет состав: 1.99 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 7

Аналогичен примеру 5. отличие состоит в том, что катализатор прокаливают при 600°С в течение 4 ч. Катализатор имеет состав: 1.99 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 8

Аналогичен примеру 5, отличие состоит в том, что катализатор прокаливают при 650°С в течение 4 ч. Катализатор имеет состав: 1.99 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 9

Аналогичен примеру 5, отличие состоит в том, что катализатор прокаливают при 750°С в течение 4 ч. Катализатор имеет состав: 1.99 мас.% Pd/Mg-Al-O; каталитические свойства катализатора приведены в таблице.

Пример 10

Аналогичен примеру 1, отличие состоит в том, что носитель имеет состав, мас.%: 4.0 MgO-96.0 Al2O3 и катализатор прокаливают при 500°С в течение 4 ч. Катализатор имеет состав: 1.95 мас.% Pd/Mg-Al-O; реакцию восстановления оксидов азота метаном в окислительной атмосфере проводят при 550°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, при этом исходная реакционная смесь содержит СН4=1.43 об.%. О2=2.51 об.%, NO=1138 ppm, при этом отношение СН4/O2 составляет 0.57; каталитические свойства катализатора приведены в таблице.

Пример 11

Аналогичен примеру 10, отличие состоит в том, что исходная реакционная смесь содержит СН4=1.41 об.%, О2=2.51 об.%, NO=1984 ppm, при этом отношение СН4/O2 составляет 0.56; каталитические свойства катализатора приведены в таблице.

Пример 12

Аналогичен примеру 10, отличие состоит в том, что исходная реакционная смесь содержит CH4=1.83 об.%, О2=2.99 об.%, NO=1158 ppm, при этом отношение СН4/O2 составляет 0.61; каталитические свойства катализатора приведены в таблице.

Пример 13

Аналогичен примеру 10, отличие состоит в том, что исходная реакционная смесь содержит СН4=1.83 об.%, O2=3.05 об.%, NO=1975 ppm, при этом отношение СН4/O2 составляет 0.60; каталитические свойства катализатора приведены в таблице.

Пример 14

Аналогичен примеру 10, отличие состоит в том, что исходная реакционная смесь содержит СН4=1.61 об.%, O2=2.72 об.%, NO=1542 ppm, при этом отношение СН4/O2 составляет 0.59; каталитические свойства катализатора приведены в таблице.

Пример 15

Аналогичен примеру 10, отличие состоит в том, что исходная реакционная смесь содержит СH4=1.80 об.%, O2=2.51 об.%, NO=1154 ppm, при этом отношение СН4/O2 составляет 0.72; каталитические свойства катализатора приведены в таблице.

Пример 16

Аналогичен примеру 1, отличие состоит в том, что носитель имеет состав, мас.%: 4.0 MgO-96.0 Аl2О3 и катализатор прокаливают при 750°С в течение 4 ч. Катализатор имеет состав: 1.95 мас.% Pd/Mg-Al-O; реакцию восстановления оксидов азота метаном в окислительной атмосфере проводят при 550°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, при этом исходная реакционная смесь содержит СН4=1.42 об.%, О2=2.50 об.%, NO=1157 ppm, при этом отношение СН4/O2 составляет 0.57; каталитические свойства катализатора приведены в таблице.

Пример 17

Аналогичен примеру 16, отличие состоит в том, что исходная реакционная смесь содержит CH4=1.39 об.%, O2=2.50 об.%, NO=1964 ppm, при этом отношение СН4/O2 составляет 0.56; каталитические свойства катализатора приведены в таблице.

Пример 18

Аналогичен примеру 16, отличие состоит в том, что исходная реакционная смесь содержит CH4=1.79 об.%, O2=3.00 об.%, NO=1155 ppm, при этом отношение СН4/O2 составляет 0.60; каталитические свойства катализатора приведены в таблице.

Пример 19

Аналогичен примеру 16, отличие состоит в том, что исходная реакционная смесь содержит СH4=1.81 об.%, О2=3.05 об.%, NO=1998 ppm, при этом отношение СН4/O2 составляет 0.59; каталитические свойства катализатора приведены в таблице.

Пример 20

Аналогичен примеру 16, отличие состоит в том, что исходная реакционная смесь содержит СН4=1.60 об.%, О2=2.72 об.%, NO=1518 ppm, при этом отношение СН4/O2 составляет 0.59; каталитические свойства катализатора приведены в таблице.

Пример 21

Аналогичен примеру 16, отличие состоит в том, что исходная реакционная смесь содержит CH4=1.82 об.%, О2=2.52 об.%, NO=1167 ppm, при этом отношение СН4/O2 составляет 0.72; каталитические свойства катализатора приведены в таблице.

Пример 22

Аналогичен примеру 16, отличие состоит в том, что катализатор состава: 1.95 мас.% Pd/Mg-Al-O испытывают в реакции восстановления оксидов азота метаном в окислительной атмосфере, проводимой при 590°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, при этом исходная реакционная смесь содержит СН4=1.43 об.%, O2=2.47 об.%, NO=1069 ppm, при этом отношение СН4/O2 составляет 0.58; каталитические свойства катализатора приведены в таблице.

Пример 23

Аналогичен примеру 16, отличие состоит в том, что катализатор состава: 1.95 мас.% Pd/Mg-Al-O испытывают в реакции восстановления оксидов азота метаном в окислительной атмосфере, проводимой при 590°С и объемной скорости подачи реакционной смеси, равной 20000 ч-1, при этом исходная реакционная смесь содержит СН4=1.44 об.%, O2=2.51 об.%, NO=1939 ppm, при этом отношение СН4/O2 составляет 0.57; каталитические свойства катализатора приведены в таблице.

Пример 24

Аналогичен примеру 16, отличие состоит в том, что катализатор состава: 1.95 мас.% Pd/Mg-Al-O испытывают в реакции восстановления оксидов азота метаном в окислительной атмосфере, проводимой при 590°С и объемной скорости подачи реакционной смеси, равной 19000 ч-1, при этом исходная реакционная смесь содержит СН4=1.42 об.%, О2=2.50 об.%, NO=1059 ppm, при этом отношение СН4/O2 составляет 0.57; каталитические свойства катализатора приведены в таблице.

Как видно из приведенных примеров и таблицы предлагаемые катализаторы позволяют решить задачу эффективной очистки отходящих газов от оксидов азота, причем катализаторы работают более эффективно, если температура их обработки составляет 600-750°С, поскольку эти катализаторы обеспечивают в КРС концентрацию NOx≤5 ppm; при этом температура обработки носителя, изменяющаяся в интервале 1250-1360°С, не оказывает влияния на каталитические свойства катализаторов. В свою очередь, изменение состава исходной реакционной смеси (ИРС) показало, что катализаторы работают эффективно при соотношении СН4/O2=0.56-0.61 в ИРС; повышение указанного соотношения до 0.72 приводит к образованию большого количества продукта окисления метана - СО. Поведение катализатора сравнения резко отличается от предлагаемых катализаторов: при соотношении СН4/O2=0.56-0.60 оксид азота практически не восстанавливается, а при соотношении СН4/O2=0.72 также наблюдается образование большого количества продуктов окисления метана - СО.