Результат интеллектуальной деятельности: Способ получения алкенилфталдиамидосукцинимидов на основе диэтилентриамина

Вид РИД

Изобретение

Изобретение относится к области нефтехимического синтеза, в частности к способу получения алкенилсукцинимидов, которые могут быть использованы в качестве антикоррозионных, моющих и диспергирующих присадок в составе смазочных масел, для уменьшения образования углеродистых отложений на деталях двигателей внутреннего сгорания.

Известно получение полиизобутенил и этиленпропиленсукцинимидных присадок, состоящих из 70-99% смазочного масла и 0,1-30% совместно действующих присадок, обладающих противо-окислительно- диспергирющим действием [US 6117825. Yraword Norris Roland, Yamamata Roy. Isamu. №071879401 (2000 г.)].

Недостатком способа получения сукцинимидов является использование алкенилянтарного ангидрида (АЯА) с молекулярной массой 96-9600, а также применение сложных смесей и высокой температуры. Кроме того, минимальная молекулярная масса АЯА 96 не бывает, т.к. АЯА без алкиленового радикала имеет молекулярную массу 99

Согласно исследованиям ВНИИПКнефтехим сукцинимидные присадки с максимальными детергентно-диспергирующими свойствами удается получить только на основе олигобутена с молекулярной массой 900-1200 [«Нефтепереработка и нефтехимия», 1979, №9].

Наиболее близким способом по технической сущности и достигаемому результату является способ получения алкенилсукцинимидов взаимодействием алкенилзамещенной янтарной кислоты или ее ангидрида со смесью аминов в мольном соотношении 1:0,8-1,5 при температуре 125-135°С в присутствии ароматического растворителя в течение 3,5 ч с последующей фильтрацией полученного продукта. Первая стадия присоединения алкиленов к малеиновому ангидриду проходит при температуре 150-250°С в течение 15 ч. Для предотвращения помутнения добавляют до 10% (на алкенилсукцинимид) полигликольалкилфенолформальдегидную смолу. В качестве аминов во второй стадии используют смесь, содержащую 5-70% аминоэтилэтаноламина, 5-30% аминоэтилпиперазина 0-25% триэтилетет-рамина (ТЭТА), 0-20% гидроксиэтилпиперазина, 0-10% диэтилентриамина (ДЭТА), 10-15% олигомеров этих аминов [US 4863487 А, 05.09.1989].

Недостатком известного способа является высокая температура на первой стадии синтеза и длительность осуществления технологического процесса.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке эффективного способа получения амидоимидов алкенилянтарной кислоты-сукцинимидных присадок для моторных масел, использование новых азоторганических соединений, вторичного сырья, отходов производства и расширение ассортимента выпускаемой продукции.

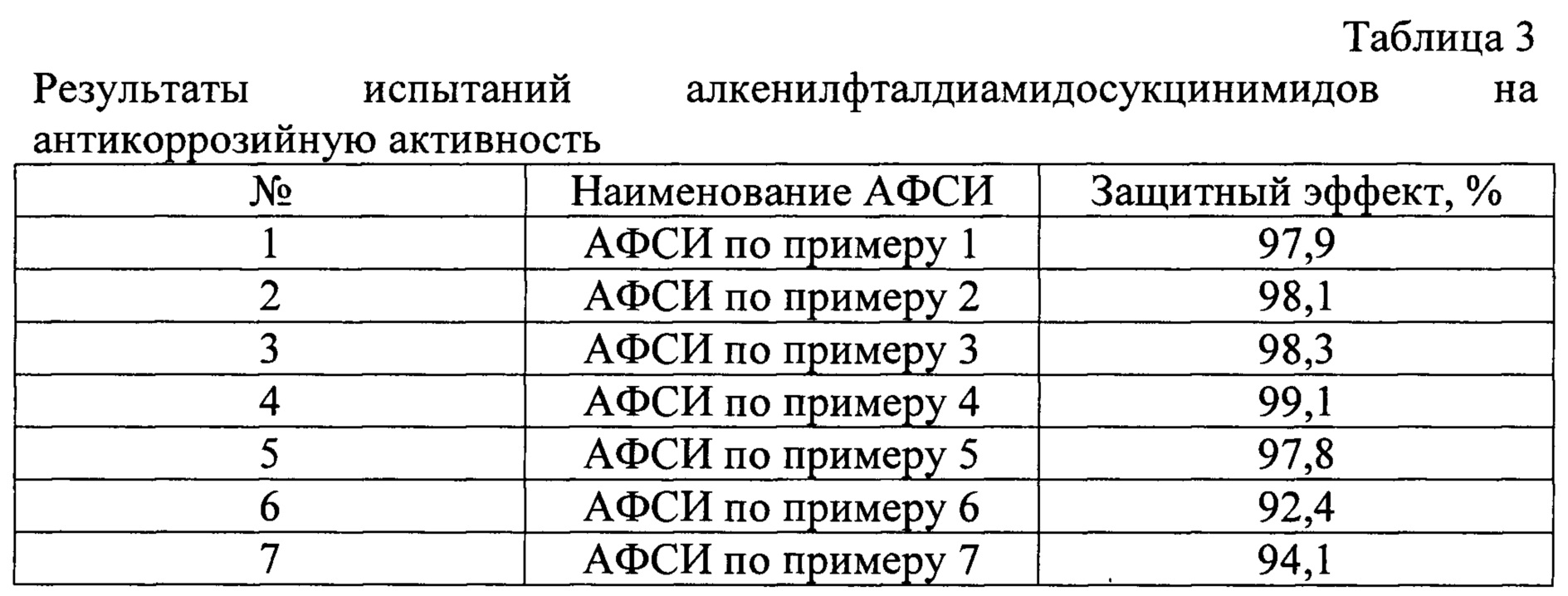

Технический результат, при использовании изобретения, выражается в получении новых алкенилфталдиамидосукцинимидов (АФСИ) на основе диэтилентриамина и алкенилянтарного ангидрида обладающих сильно выраженными антикоррозионными свойствами, пригодных для использования в качестве эффективных антикоррозионных присадок.

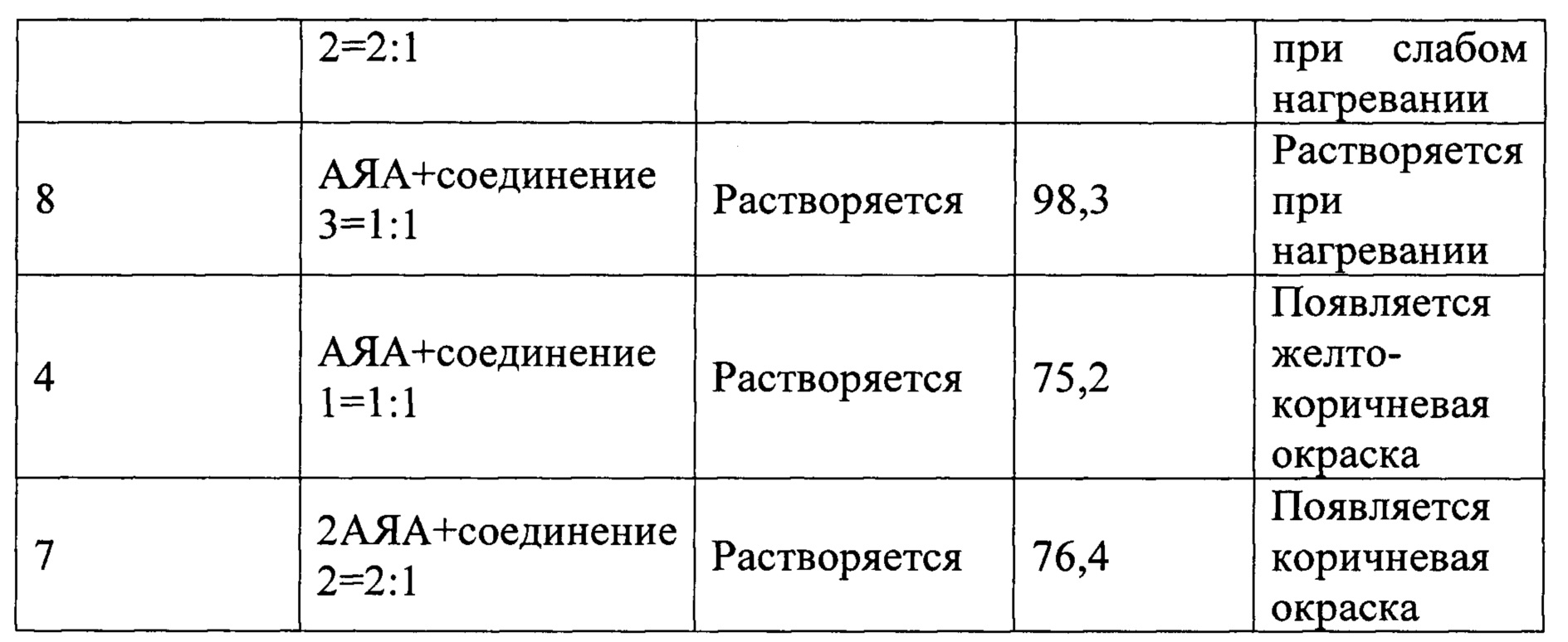

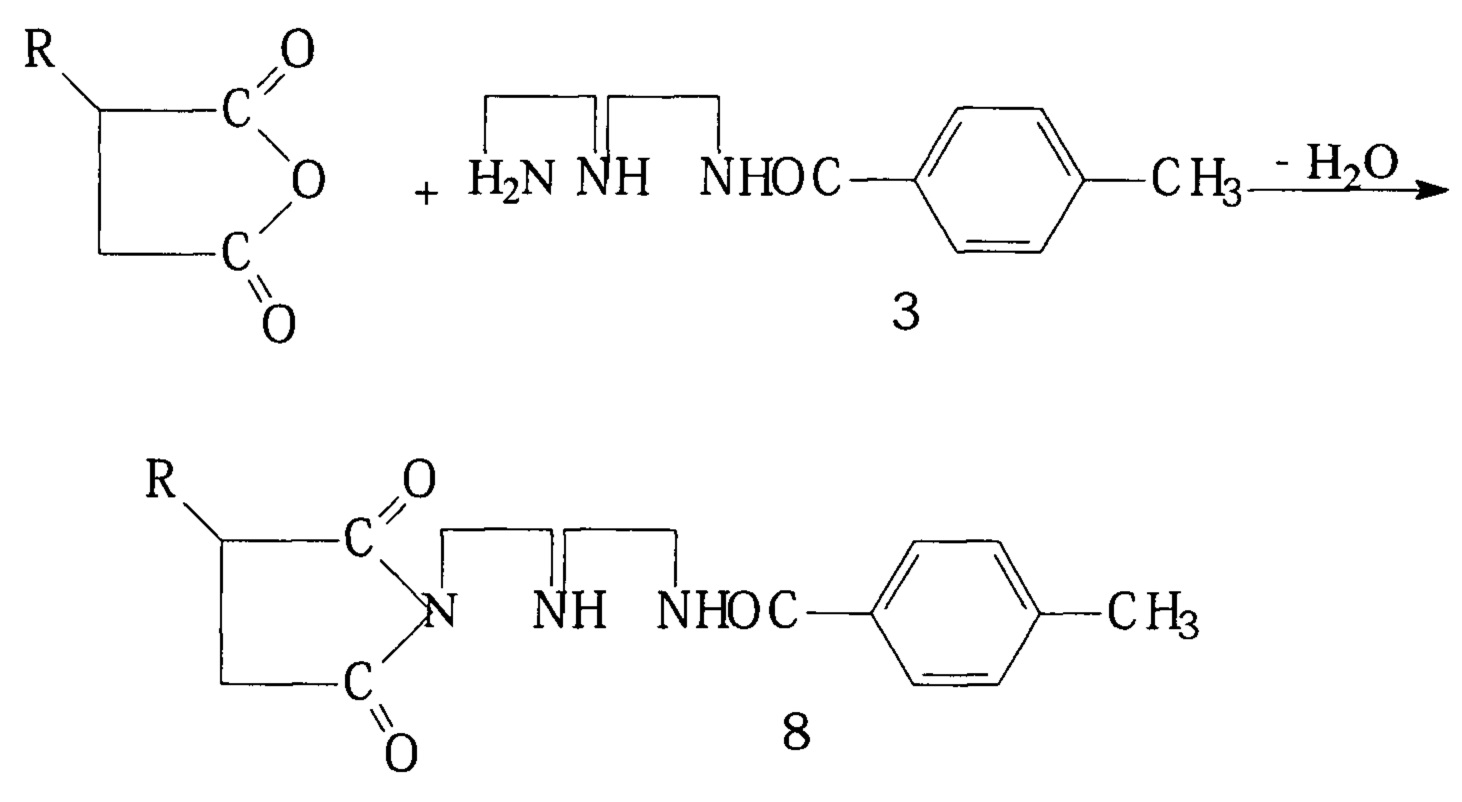

Вышеназванный технический результат достигается способом получения алкенилфталдиамидосукцинимидов путем взаимодействия малеинового ангидрида (МА) с полиальфаолефином (ПАО) с молекулярной массой 650-800 или полиизобутиленом (ПИБ) с молекулярной массой 600-900, или олигомером этилена (ОЭ) с молекулярной массой 700-850, а также сополимером этилена и пропилена (СОП), содержащим 55-65% звеньев пропилена с молекулярной массой 850-950, процесс ведут в присутствии инициатора при температуре 80-85°С в течение 2 ч, затем при 185-190°С в течение 4-5,5 ч при мольном соотношении ПАО (ПИБ, ОЭ, СОП): МА=1:1,01-1,03 с последующей конденсацией полученного алкенилянтарного ангидрида (АЯА) в масле (индустриальные масла И-20А, И-40А) с N,N/-бис(диэтилендиамино)фталдиамидом (1) или N-диэтилендиаминофталамидо, N/-диэтилендиаминофталиденом (2) или N-диэтилендиаминотолуиламидом (3) при мольном соотношении АЯА:соединение (1,2), равном 2:1, и АЯА: соединение (3), равном 1:1, сначала при температуре 80-85°С 2 ч, затем при 150-155°С в течение 4-5,5 ч.

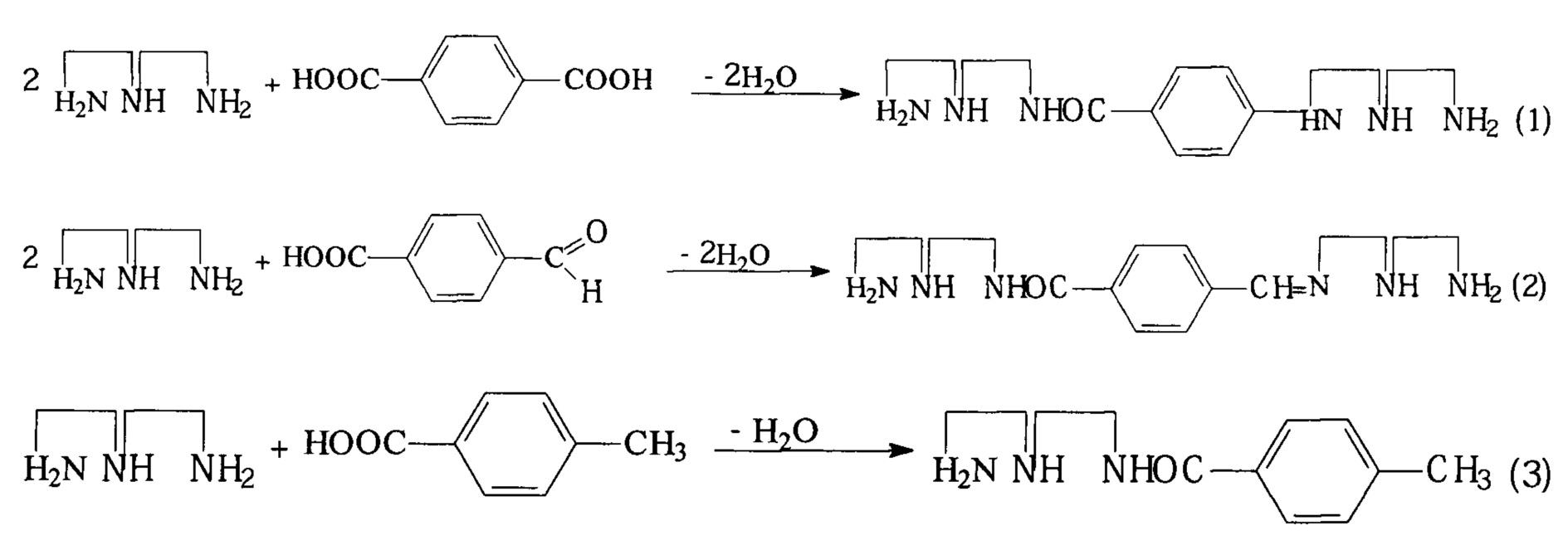

Ниже приведены соединения (1-3), используемые для взаимодействия с АЯА:

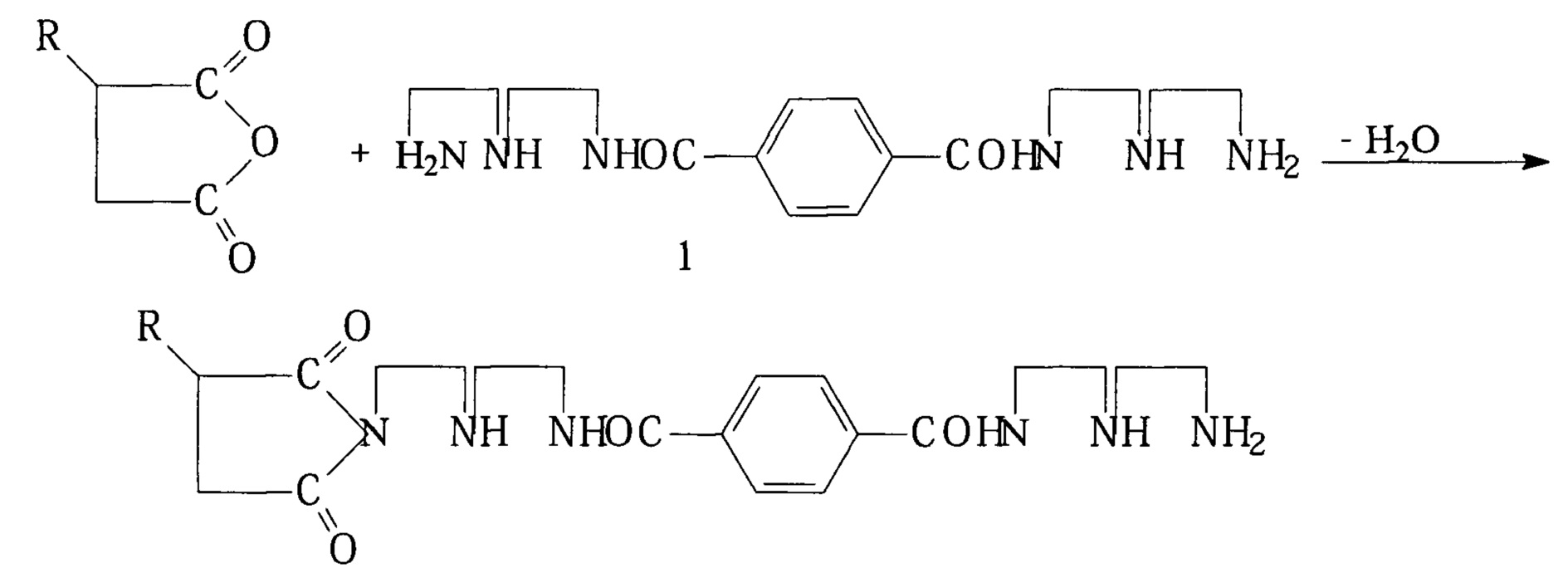

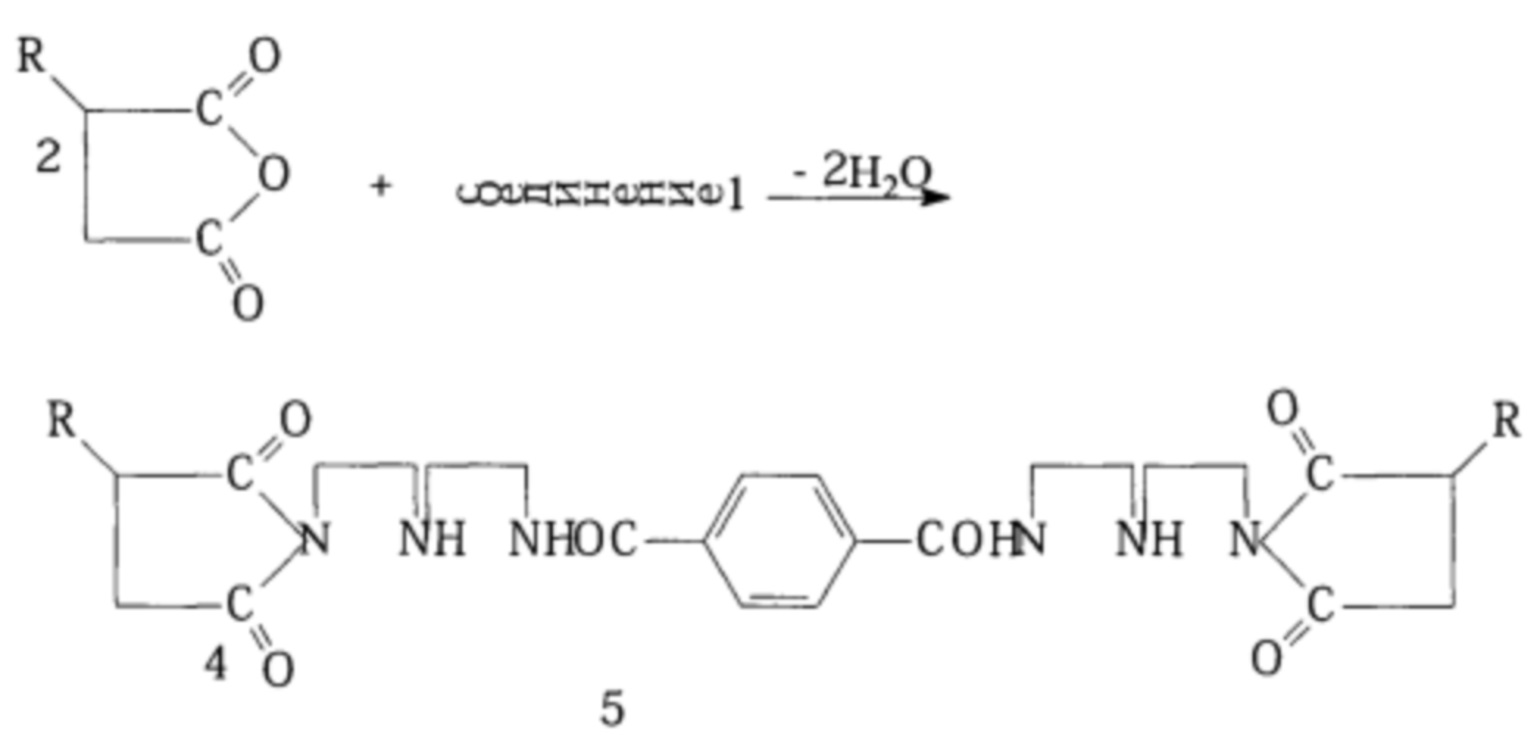

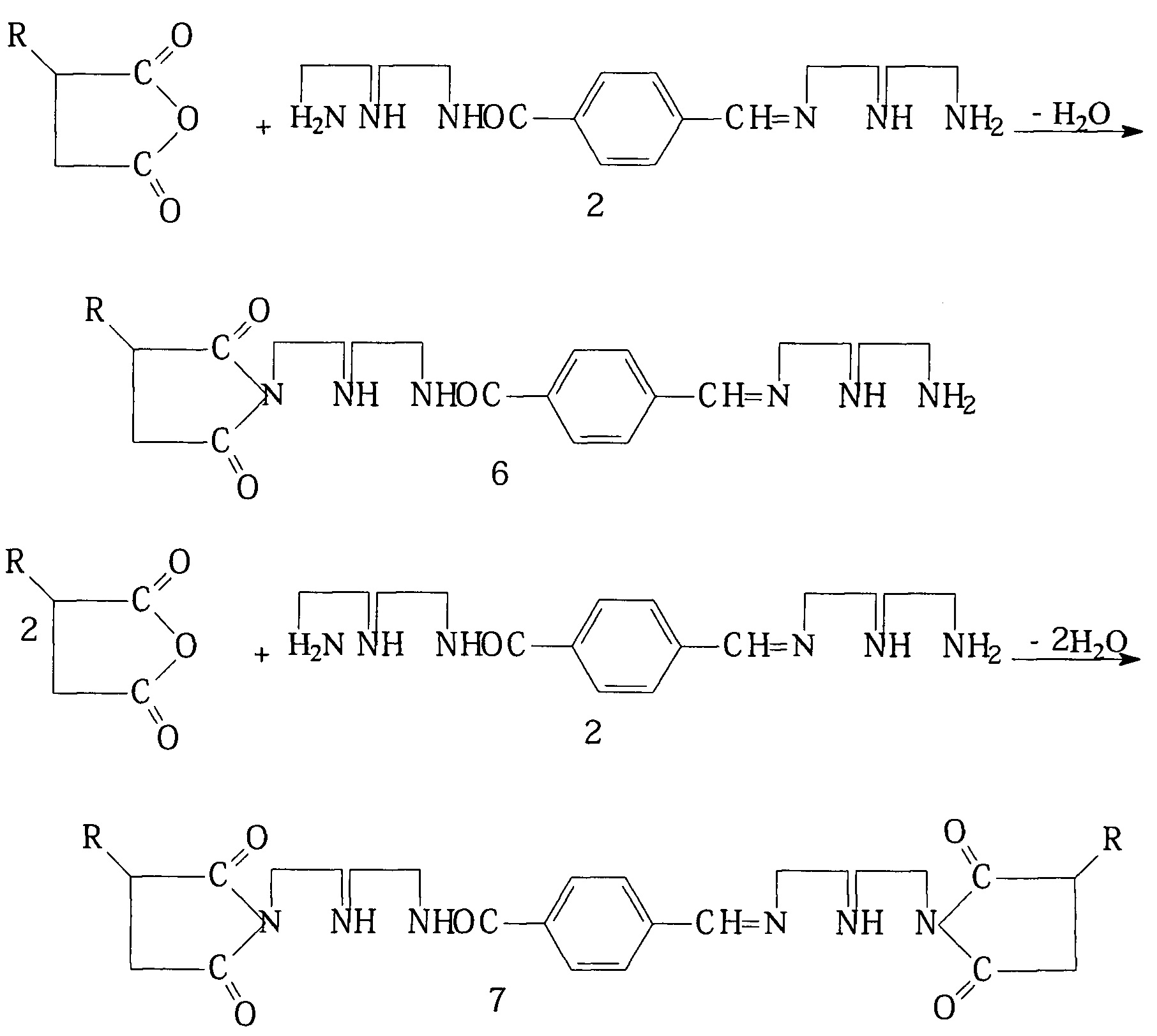

Взаимодействие АЯА с соединениями (1-3) и получение соединений (4-8):

Соединение 4 с АЯА соответственно образует соединение 5

Соединение 7 также образуется из АЯА и соединения 6.

Сущность изобретения поясняется следующими примерами.

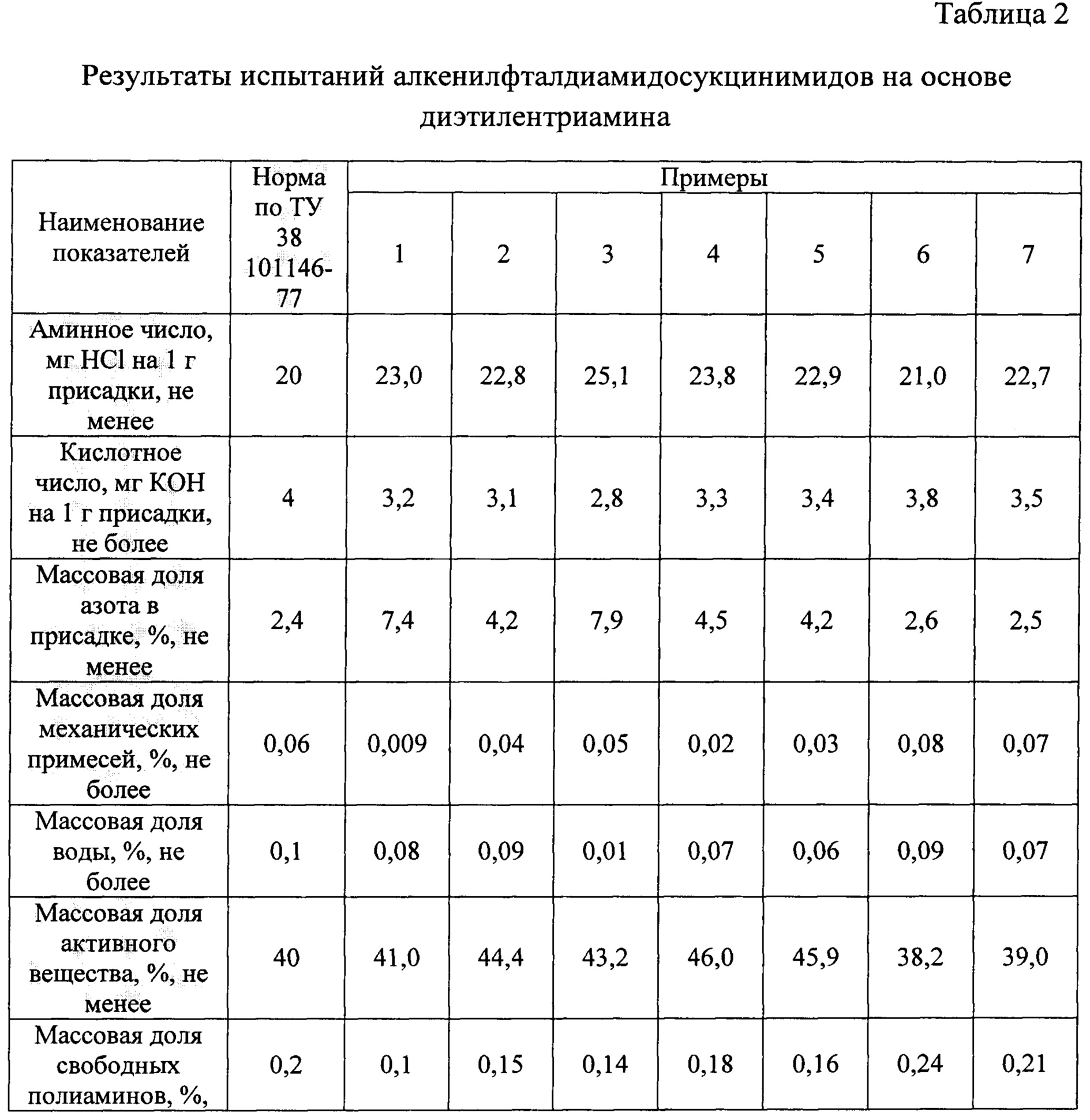

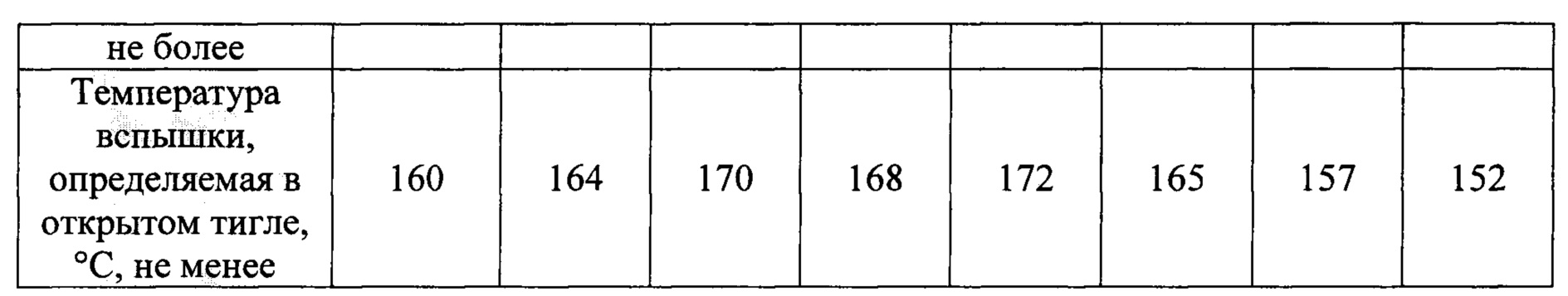

Пример 1. В реактор с перемешивающим устройством, термометром, холодильником и капельной воронкой загружают 65 г (0,1 моль) полиальфаолефина (ПАО), 9,8 г (0,1 моль) малеинового ангидрида (МА), мольное соотношение ПАО:МА=1:1 и 0,187 г перекиси дитретбутила (ДТБ) (0,25% от веса ПАО+МА). Реакционную смесь перемешивают при температуре 80-85°С в течение 2 ч, затем при 185-190°С в течение 5-5,5 ч. Полученный АЯА охлаждают до 70°С разбавляют маслом И-20А весовое соотношение АЯА:масло=1:1, фильтруют через суконный фильтр (могут быть использованы другие фильтрующие материалы) и переводят в промежуточную емкость. В реактор загружают 33,6 г (0,1 моль) N,N-бис(диэтилендиаминофталдиамида) (1), полученного взаимодействием двух молей диэтилентриамина (ДЭТА) с терефталевой кислотой (ТФК) сначала при температуре 110-115°С в течение 2 ч, затем при 150-155°С в течение 5,0-5,5 ч, 33,6 г масла И-20А, весовое соотношение соединения 1: масла=1:1. Смесь нагревают при 100-105°С в течение 1,5-2 ч и при этой температуре дозируют АЯА (мольное соотношение АЯА: соединение 1=1:1) в масле И-20А и выдерживают при 160°С в течение 4 ч, затем производят отгон воды и легко кипящих примесей при 138-145°С / 10 мм рт.ст. Получают 102,8 г (96,5%) соединения 4 (табл. 1). Найдено, %: N7,40. C60H12N6O4. Вычислено, %: 7,82.

Пример 2. В условиях примера 1 в реактор загружают 130,0 г (0,2 моль) ПАО, 19,79 г (0,20 моль) МА мольное соотношение ПАО:МА=1:1,01, 1,49 г перекиси ДТБ (1% от веса реагирующих веществ). Реакционную смесь перемешивают при 85°С в течение 1,5 ч, затем при 185-188°С в течение 5 ч. Полученный АЯА охлаждают при 70°С, разбавляют маслом И-40А, весовое соотношение АЯА:масло=1:1, фильтруют, переводят в промежуточную емкость. В реактор загружают 33,6 г (0,1 моль) соединения 1, полученного в условиях примера 1, 33,6 г масла (весовое соотношение соединение 1: масло÷1:1). Смесь нагревают до 105°С в течение 1,5-2,0 ч и при этой температуре дозируют АЯА в масле в мольное соотношение АЯА: соединение 1=2:1, весовое соотношение АЯА: масло=1:1. Смесь выдерживают при 160°С в течение 5 ч, затем производят отгон воды при 140-145°С /10-15 мм рт. ст. Получают 174,39 г (97,1%) соединения 5 (табл. 1). Найдено, %: N 4,28. C118H214N6O6. Вычислено, %: N 4,64.

Пример 3. В условиях примера 1 в реактор загружают 60,0 г (0,1 моль) полиизобутилена (ПИБ) 9,8 г (0,1 моль) МА, мольное соотношение ПИБ:МА=1:1, 0,3 5 г перекиси метилэтилкетона (МЭК) (0,5% от веса ПИБ и МА). Реакционную смесь перемешивают при 80°С в течение 1,5 ч, затем при 185-187°С в течение 4 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-20А (весовое соотношение АЯА: масло=1:1), фильтруют и переводят в отдельную емкость. В реактор загружают 32,0 г (0,1 моль) соединения 2, полученного взаимодействием двух молей ДЭТА с карбоксибензальдегидом (КБА) при 110-115°С в течение 1,5-2,0 ч, затем при 150°С в течение 4,5 ч, в мольном соотношении ДЭТА:КБА=2:1 32,0 г масла И-20А, смесь нагревают при 100-105°С в течение 2 ч и при этой температуре дозируют АЯА в масле (мольное соотношение АЯА:соединение 2=1:1, весовое соотношение АЯА:масло=1:1). Смесь выдерживают при 155-160°С в течение 5 ч, затем производят отгон воды при 138-144°С/ 9-14 мм рт.ст. Получают 80,7 г (96,3%) соединения 6 (табл. 1). Найдено, %: N 7,98. С63Н113N6О3. Вычислено, % N 8.39.

Пример 4. В условиях примера 1 в реактор загружают 120,0 г (0,2 моль) ПИБ, 19,6 г (0,2 моль) МА, мольное соотношение ПИБ:МА=1:1, 0,55 г МЭК (0,4% от веса ПИБ+МА). Смесь перемешивают при 85°С в течение 2 ч, затем при 185-190°С 5,5 ч. Полученный АЯА охлаждают до 70°С, разбавляют маслом И-20А (весовое соотношение АЯА:масло=1:1), фильтруют и переводят в емкость. В реактор загружают 32,0 г (0,1 моль) соединения 2, полученного в условиях примера 3, 32,0 г масла И-20А. Смесь нагревают при 100-105°С в течение 2 ч и при этой температуре дозируют АЯА в масле И-20А (мольное соотношение АЯА: соединение 2=2:1, весовое соотношение АЯА:масло=1:1). Смесь нагревают при 160°С в течение 5,5 ч, затем производят отгон воды при 138-145°С/9-15 мм рт. ст. Получают 164,30 г (97,8%) соединения 7 (табл. 1). Найдено, %: N 4,55. C110H198N6O5. Вычислено, % N 4.99.

Пример 5. В условиях примера 1 в реактор загружают 80,0 г (0,1 моль) ПАО, 10,09 г (0,103 моль) МА, мольное соотношение ПАО:МА=1:1,103, 1,35 г перекиси ДТБ (1,5% от веса реагирующих веществ). Смесь перемешивают при 80°С в течение 1,5 ч., затем при 185°С в течение 4 ч. Полученный АЯА охлаждают до 65°С, разбавляют маслом И-40А, весовое соотношение АЯА:масло=1:1, фильтруют и переводят в промежуточную емкость.

В реактор загружают 20,5 г (0,1 моль) соединения 3, полученного нагреванием ДЭТА с толуиловой кислотой (ТК) сначала при 110°С в течение 1,5 ч, затем при 150°С в течение 5 ч, 20,5 г масла И-40А, весовое соотношение соединения 3:масла=1:1. Смесь нагревают при 100°С в течение 2 ч и при этой температуре дозируют АЯА (мольное соотношение АЯА:соединение 3=1:1) в масле И-40А и выдерживают при 160°С в течение 4 ч, затем производят отгон воды и легкокипящих примесей при 140-145°С/10-15 мм рт.ст. Получают 106,6 г (98,3%) соединения 8 (табл. 1). Найдено, %:N 4,20. С73Н131N3О3. Вычислено, %:N 3,82.

Пример 6. В условиях примера 1 в реактор загружают 65,0 г (0,1 моль) ПАО, 9,8 г (0,1 моль) МА, мольное соотношение ПО:МА=1:1, 0,37 г перекиси МЭК (0,5% от веса реагирующих веществ). Смесь перемешивают при температуре 100°С в течение 3 ч, затем при температуре 200°С в течение 6 ч и полученный АЯА охлаждают до 60°С, разбавляют маслом И-20А (весовое соотношение АЯА:масло=1:1), фильтруют через суконный фильтр и переводят в емкость. В реактор загружают 33,6 г (0,1 моль) соединения 1, полученного в условиях примера 1, 33,6 г масла И-20А (весовое соотношение соединения 1:масло=1:1). Смесь нагревают до 70°С в течение 1,5 ч, дозируют АЯА (мольное соотношение соединения 1=1:1) и выдерживают при 145°С в течение 6 ч, затем производят отгон воды при 140-145°С/10-15 мм рт. ст.. Получают 80,1 г (75,2%) соединения 4 (табл. 1). Найдено, %:N 7,31. C67H121N6O4. Вычислено, %:N 7,82.

Пример 7. В условиях примера 3 в реактор загружают 120,0 (0,2 моль) ПИБ, 19,6 г (0,2 моль) МА (мольное соотношение ПИБ:МА=1:1), 0,027 г перекиси ДТБ (0,02% от веса ПИБ+МА). Реакционную смесь перемешивают при 60°С в течение 2,5 ч, затем при 165-170°С в течение 5,5 ч и полученный АЯА, охлаждают до 70°С, разбавляют маслом И-40А, (весовое соотношение АЯА:масло=1:1) фильтруют и перевозят в промежуточную емкость.

В реактор загружают 32,0 г (0,1 моль) соединения 2, полученного в условиях примера 3, 32,0 г масла И-40А. Смесь нагревают до 120°С в течение 1 ч и при этой температуре дозируют АЯА (мольное соотношение АЯА:соединения 2=1:1, весовое соотношение АЯА:масло=1:1) в масле. Смесь выдерживают при 170-175°С в течение 5 ч, затем производят отгон воды и примесей при 138-144°С/10-14 мм рт. ст.. Получают 128,3 г (76,4%) соединения 7 (табл. 1)

Найдено, %:N 4,49. C110H198N6O5. Вычислено, %:N 4,99.

ИК спектры полученных алкенилфталдиамидосукцинимидов имеют полосы поглощения при 1720 см-1 и 1780 см-1, характерные для С=O группы в пятичленных циклах. Соединения (1,2,3,4,6) имеют полосы поглощения при 1650-1595 см-1, характерные для первичной (NH2) аминогруппы, а также полосы поглощения при 1640-1560 См-1 и 1670-1660 См-1, характерные соответственно для вторичной (NH) амино и имино трупы. У соединений 5, 7, 8 отсутствуют полосы поглощения при 1650-1595 См-1, характерные для первичной аминогруппы.

Потенциометрическое титрование по ТУ 6-02-594-85 также подтверждает отсутствие первичной аминогруппы у соединений 5, 7, 8 отсутствуют полосы поглощения при 1650-1595 См-1, характерные для первичной аминогруппы.

Примеры 1-5 при условии выдерживания заявленных параметров процесса получения алкенилфталдиамидосукцинимдов на основе ДЭТА подтверждают высокий выход-96,3-98,3% и соответствие результатов испытаний ТУ-38101146-77 на сукцинимидные присадки. Примеры 6, 7 при условии отклонения от заявленных параметров процесса получения алкенилфталдиамидосукцинимидов диэтилентриамина демонстрируют снижение выхода и защитного эффекта продукта. Продукты 6, 7 не соответствуют по показателям «массовая доля механических примесей», «массовая доля свободных полиаминов», «массовая доля активного вещества», «температура вспышки, определяемая в открытом тигле, °С, не менее 160°С».