Результат интеллектуальной деятельности: СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОГО УРАНА

Вид РИД

Изобретение

Изобретение относится к металлургии и атомной технике и может быть использовано для пирометаллургического рафинирования чернового урана, полученного кальциетермическим восстановлением тетрафторида урана.

Слитки чернового урана не получаются достаточно чистыми. В нем остаются шлаковые включения, оксикарбонитриды и примеси металлов. Рафинирование чернового металла необходимо для:

- наиболее полного удаления CaF2, СаО и других «шлаков»;

- дегазации металла - удаление О, N, Н;

- удаления (снижения концентрации) углерода;

- удаления остатков металла-восстановителя (например, Са);

- удаления «пустот» (раковин и пор) в металле.

В качестве методов рафинирования урана применяют вакуумное рафинирование, электролиз в солевых расплавах и рафинирования расплавленного металла в поле центробежных сил.

Известен способ, по которому получение и рафинирование металлического урана осуществляют электролизом диоксида урана в расплаве хлоридов урана, лития и калия в электролизере с графитовым анодом. (Патент RU 2497979, МПК С25С 3/34, опубл. 10.11.2013). Недостатком этого способа является использование агрессивных расплавов хлоридов урана, лития и калия и низкий выход металлического урана.

Известен способ рафинирования расплавленного металла в поле центробежных сил (Авторское свидетельство SU 461647, МПК С22В 9/02, опубл. 12.08.1977). По этому способу под действием центробежных сил, жидкий металл продавливается через фильтрующую пористую перегородку ротора, а твердая фаза примесей остается внутри ротора. Несмотря на высокую эффективность этого способа, центробежное рафинирование требует применения сложных высокотемпературных устройств с возможностью вращения тигля с расплавленным металлом относительно горизонтальной или вертикальной осей.

Наибольшее распространение, как наиболее простой, получил способ вакуумного рафинирования. Известен способ рафинирования чернового урана, полученного металлотермическим восстановлением тетрафторида урана кальцием или магнием, путем плавки в вакуумных индукционных печах при температуре 1450-1500°С и остаточном давлении 0,1 мм.рт.ст.и последующим удалением примесных включений с поверхности металла (B.C. Емельянов, А.И. Евстюхин, «Металлургия ядерного горючего». Атомиздат, Москва, 1968, стр. 277).

Недостатком этого способа, взятого за прототип, является разбрызгивание расплавленного металла в процессе рафинирования и, как следствие этого, низкий выход урана в слиток и снижение степени очистки от примесей.

Задача изобретения и достигаемый при использовании изобретения технический результат - увеличение выхода урана в слиток с низким содержанием примесей без локальных включений шлака.

Поставленная задача решается тем, что в способе рафинирования чернового урана, полученного кальциетермическим методом, включающем термообработку слитка в вакуумной печи с последующим удалением неметаллических включений с поверхности металла, согласно изобретению, термообработку слитка чернового урана проводят в несколько этапов: сначала нагрев и выдержку проводят в атмосфере вакуума при температуре ниже точки плавления урана, но выше температуры плавления кальция, затем меняют атмосферу на аргон, осуществляют нагрев до температуры выше точки плавления урана, но ниже точки кипения кальция и проводят выдержку при этой температуре, затем атмосферу снова меняют на вакуум, осуществляют нагрев до температуры 1250-1300°С и проводят выдержку при указанной температуре.

В частных случаях осуществления изобретения:

- слиток чернового урана нагревают в атмосфере аргона до температуры 1135-1200°С и осуществляют выдержку в течение 0,5-1,0 час;

- выдержку на заключительном этапе термообработки при температуре 1250-1300°С осуществляют в течение 1,0-1,5 час;

- термообработку на начальном этапе рафинирования урана в атмосфере вакуума проводят при температуре 950-1030°С в течение 1,0-1,5 час;

- термообработку чернового урана проводят в тигле из оксида магния.

При получении чернового урана кальциетермическим восстановлением тетрафторида урана избыток кальция может составлять 20-30 масс. % от стехиометрически необходимого количества. В черновом слитке урана остаток непрореагировавшего кальция концентрируется на поверхности слитка. Температура кипения кальция при атмосферном давлении составляет 1480°С. В условиях вакуума (1.10-2-1.10-3 мм рт.ст.) при 1450-1500°С (прототип) температура кипения кальция снижается, что приводит к бурному перемешиванию, вскипанию кальция и других легколетучих примесей и разбрызгиванию урана и снижению его выхода в рафинированный слиток, а также уменьшению эффективности очистки урана в процессе ликвации примесных включений.

Проведение рафинирования изначально в условиях вакуума при температуре ниже точки плавления урана (1132°С), но выше температуры плавления кальция (850°С), позволяет избежать вскипания кальция и других легколетучих примесей и разбрызгивания урана, которые являются причиной снижения его выхода в рафинированный слиток, а также уменьшения эффективности очистки урана в процессе ликвации примесных включений.

В условиях вакуума в результате вакуумной дистилляции происходит удаление основной массы кальция с поверхности слитка без вскипания кальция, перемешивания и разбрызгивания урана. Далее, при повышении температуры рафинирования выше точки плавления урана (1132°С), атмосферу вакуума меняют на аргон, что позволяет снизить упругость паров кальция и снизить риск разбрызгивания расплава.

Заключительную стадию рафинирования проводят при температуре 1250-1300°С с заменой инертной атмосферы опять на вакуум. При этом происходит удаление остатков кальция, а также очистка урана от углерода, азота и кислорода за счет ликвации (всплытия) на поверхность расплава «легкого» (CaF2) и «тяжелого» шлака в виде оксикарбонитрида урана (UOCN). Экспериментально установлено, что проведение заключительной стадии рафинирования ниже температуры 1250°С приводит к увеличению вязкости расплавленного урана и, как следствие этого, ухудшению ликвации (всплытию) тяжелого шлака (оксикарбонитрида урана) на поверхность расплава, что приводит к снижению эффективности очистки от кислорода, углерода и азота и других легковесных примесей. С другой стороны, при температуре выше 1300°С в условиях вакуума происходит взаимодействие материала тигля с расплавленным ураном и разбрызгивание расплавленного металла, приводящее к снижению выхода урана в слиток.

Высокая химическая активность урана и относительно высокая температура его плавки ограничивают круг материалов, из которых можно изготавливать тигли для его плавки и рафинирования. Тигли на основе оксидов металлов, как правило, обладают высокой температурой плавления, хорошей огнеупорностью и низким давлением пара в вакууме. Оксиды магния, циркония, бериллия и тория не смачиваются жидким ураном. Обычно тигли из оксидов циркония, тория и бериллия, а также из двуокиси урана применяют только в лабораторной практике при проведении плавок небольшой массы. Это объясняется дороговизной исходных материалов и сложностью изготовления керамических тиглей большого размера. Также применяются тигли из графита, покрытые оксидами кальция или магния.

Следует отметить, что поскольку в черновом уране углерод присутствует не только в виде (UOCN), но и карбидов урана (UC, UC2), представляется целесообразным проводить рафинирование чернового урана в тигле из оксида магния, так как это позволяет дополнительно снизить содержание примеси по углероду за счет протекания следующих реакций:

3MgO+UC→UO2+CO+3Mg

4MgO+UC2→UO2+2CO+4Mg

Кроме того, отличительной особенностью тиглей из оксида магния является их хорошая термостойкость, дешевизна и простота в изготовлении.

Осуществление изобретения.

Слитки чернового урана каждый весом 5,2+/-0,05 кг загружали в тигли из оксида магния (опыты №1-5) и тигель из оксида бериллия (опыт №6). Тигли помещали в вакуумную электропечь сопротивления и осуществляли термообработку в 3 этапа (по трем режимам):

1 - нагревали в вакууме до температуры ниже точки плавления урана, но выше температуры плавления кальция T1=850-1130°С и выдерживали при данной температуре в течение t1;

2 - заполняли печь аргоном, нагревали до температуры выше точки плавления урана, но ниже точки кипения кальция Т2=1135-1200°С и проводили выдержку при данной температуре в течение t2;

3 - вакуумировали печь, нагревали до температуры Т3=1250-1300°С и проводили выдержку при этой температуре в течение t3.

Термообработку при Т1 и Т3 проводили в вакууме при остаточном давлении Р=1.10-2-1.10-3 мм.рт.ст. (1 мм рт.ст=133,3 Па).

Термообработку при Т2 проводили в аргоне при давлении Р≥760 мм.рт.ст. (105 Па).

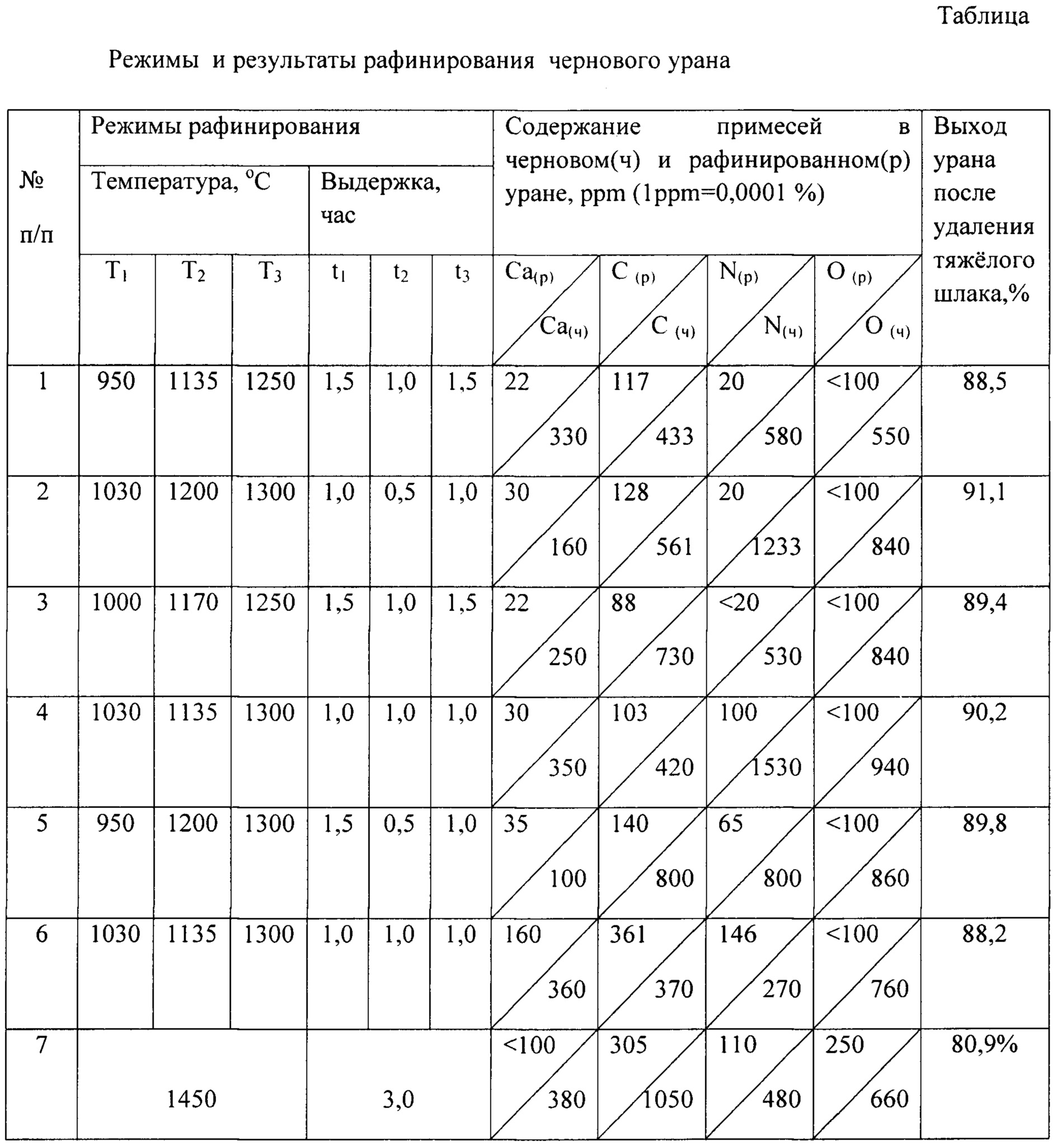

Режимы и результаты рафинирования чернового урана в соответствии с настоящим изобретением представлены в таблице (на примере опытов №1-6). Выход урана в слиток оценивали после удаления с верхней части слитка «тяжелого» шлака - оксикарбонитрида урана. Пример 7 относится к рафинированию чернового урана по прототипу.

Из данных таблицы видно, что в опытах по рафинированию урана №1-6, которые проводились по предложенным режимам рафинирования, были получены слитки рафинированного урана хорошего качества с низким содержанием примесей. Следует отметить, что при рафинировании в тигле из оксида магния (опыты №1-5) содержание примеси по углероду снижается в 2-3 раза. Таким образом, предложенный способ позволяет сократить содержание примесей в рафинированном металле и увеличить выход урана в слиток с 80,9% до 91,1%.