Результат интеллектуальной деятельности: СПОСОБ ОСАЖДЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА

Вид РИД

Изобретение

Изобретение относится к химическому осаждению материалов, а именно - к осаждению методом химических транспортных реакций (ХТР) вольфрама, легированного ниобием или танталом, и может быть использовано в электровакуумном приборостроении, электронике.

Известен способ эпитаксиального выращивания монокристаллического вольфрама методом ХТР [Ю.И. Сидоров, В.П. Смирнов, Г.А. Ромашевский и др. Эпитаксиальное выращивание монокристаллического вольфрама путем химических транспортных реакций. - М.: АН СССР. Поверхность. Физика, химия, механика. 1986, №4, с. 123-128]. В условиях высоких рабочих температур высокая чистота по примесям внедрения и отсутствие большеугловых границ зерен в монокристалле вольфрама наделяет его рядом преимуществ по сравнению с традиционными тугоплавкими металлами с поликристаллической структурой [А.А. Ястребков, Ю.В. Николаев, В.А. Репий, В.П. Смирнов, Н.Г. Афанасьев. Конструкционные материалы на основе монокристаллов молибдена, вольфрама и ниобия. Цветные металлы, 2007, №11, с. 6-9]. Однако чистый монокристалл обладает высокой пластичностью и меньшей жаропрочностью. Поэтому для изделий из монокристаллического вольфрама, работающих при высокой температуре под нагрузкой, для которых важна геометрическая стабильность, деформация является главным ресурсоограничивающим фактором.

Для решения этой проблемы в монокристаллический вольфрам вводят легирующие добавки. Так известно, что легирование монокристаллического вольфрама ниобием или танталом порядка 2% по массе, осуществляемое методом химических транспортных реакций, приводит при высоких рабочих температурах (до 1700°C) к увеличению характеристик кратковременной прочности в 3-4 раза и снижению скорости установившейся ползучести на 3-4 порядка по сравнению с нелегированным монокристаллическим вольфрамом [А.А. Ястребков, Н.Г. Афанасьев, В. А. Репий, В.П. Смирнов. Разработка жаропрочных монокристаллических сплавов на основе молибдена и вольфрама. Цветные металлы, 2007, №11, с. 10-14].

Наиболее близким по технической сущности и решаемой задаче является способ осаждения монокристаллических сплавов вольфрама методом химических транспортных реакций на трубчатую подложку из монокристаллического молибдена, установленную внутри сырьевой трубы из вольфрама, включающий разогрев подложки при помощи внутреннего нагревателя до температуры осаждения сплава 1500÷1800°C и подачу пентахлорида легирующего металла в объем реакционного аппарата [В.П. Смирнов, А.А. Ястребков, Н.Г. Афанасьев, Л.Е. Кошкин. Эпитаксиальное выращивание монокристаллического W и сплава W-Nb методом химических транспортных реакций. Цветные металлы, 2007, №11, с. 18-21].

Недостатком указанного способа является то, что осажденные сплавы характеризуются неравномерным распределением легирующего металла, которое составляет порядка 60% относительно его среднего содержания (см. фиг. 1), что в свою очередь снижает жаропрочные свойства сплавов.

Указанный недостаток обусловлен в первую очередь тем, что в процессе осаждения сплава, по мере увеличения его толщины, температура в зоне осаждения падает, что приводит к изменению скорости хлорирования сырьевой трубы, скорости восстановления хлоридов вольфрама и легирующего элемента.

Задачей, на решение которой направлено данное изобретение, является получение монокристаллических сплавов на основе вольфрама с равномерным распределением легирующих добавок, обладающих высокой жаропрочностью.

Поставленная задача решается тем, что в способе осаждения монокристаллических сплавов на основе вольфрама методом химических транспортных реакций на трубчатую монокристаллическую молибденовую подложку, установленную внутри сырьевой трубы из вольфрама, включающем разогрев подложки при помощи внутреннего нагревателя до температуры осаждения сплава 1500÷1800°C и подачу пентахлорида легирующего металла в объем реакционного аппарата, согласно изобретению пентахлорид легирующего металла в реакционный аппарат подают при температуре подложки ниже температуры осаждения сплава, а температуру в зоне осаждения сплава в течение всего процесса осаждения поддерживают постоянной в диапазоне температур 1500÷1800°C путем постепенного увеличения температуры подложки по мере увеличения толщины осаждаемого сплава.

Пентахлорид легирующего металла в реакционный аппарат подают при температуре подложки 500÷1000°C.

Температуру подложки в процессе осаждения увеличивают со скоростью 10÷12°C/час путем увеличения удельной мощности нагревателя.

В качестве легирующего металла используют ниобий или тантал.

Изобретение позволяет получить химически однородный по толщине легированный сплав за счет обеспечения неизменности состава газовой фазы в зоне разложения галогенидов с течением времени. Стабилизация состава газовой фазы во времени осуществляется при равномерной подаче галогенидов легирующего металла в реакционное пространство. По сравнению с характерным неоднородным распределением легирующего металла, которое составляет в прототипе порядка 60% относительно его среднего содержания, в заявляемом изобретении достигается равномерное распределение легирующих добавок, колебания содержания которых не превышают 20%.

Введение пентахлорида легирующего металла при температуре осаждения сплава 1500-1800°C (по прототипу) обуславливает более интенсивное осаждение ниобия или тантала, что является причиной повышенной концентрации легирующего металла. Введение пентахлорида легирующего металла в реакционный аппарат при температуре подложки ниже температуры осаждения сплава (в соответствии с заявленным изобретением) позволяет подавить концентрационный пик легирующего металла вблизи внутренней поверхности осаждаемого сплава, который характерен для прототипа (см. фиг. 1).

Кроме того, с течением времени при кристаллизации сплава увеличиваются масса и площадь излучающей поверхности и, следовательно, уменьшается температура в зоне осаждения, что вызывает уменьшение концентрации легирующего металла с ростом толщины монокристаллического сплава, определяемое снижением температуры в зоне осаждения. Как подтверждают проведенные эксперименты, для получения химически однородного по толщине легированного сплава температуру в зоне осаждения сплава в диапазоне 1500÷1800°C необходимо поддерживать постоянной в течение всего процесса осаждения путем постепенного увеличения температуры подложки по мере увеличения толщины осаждаемого сплава.

При этом на основании расчетных данных температуру в зоне осаждения сплава можно поддерживать постоянной в диапазоне 1500÷1800°C, увеличивая температуру подложки в процессе осаждения со скоростью 10÷12°C/час путем увеличения удельной мощности нагревателя.

Сущность заявленного изобретения поясняется фигурами графических изображений.

На фиг. 1 представлено распределение легирующего ниобия по толщине осажденного сплава, полученного по способу-прототипу.

На фиг. 2 представлен график зависимости удельной мощности нагревателя от времени (в соответствии с изобретением) в процессе газофазного осаждения монокристаллического сплава на основе вольфрама в реакционном аппарате проточного типа (а) и распределение легирующего ниобия по толщине сплава (б) (пример 1).

На фиг. 3 представлен график зависимости удельной мощности нагревателя от времени (в соответствии с изобретением) в процессе газофазного осаждения монокристаллического сплава на основе вольфрама в реакционном аппарате проточного типа (а) и распределение легирующего тантала по толщине сплава (б) (пример 2).

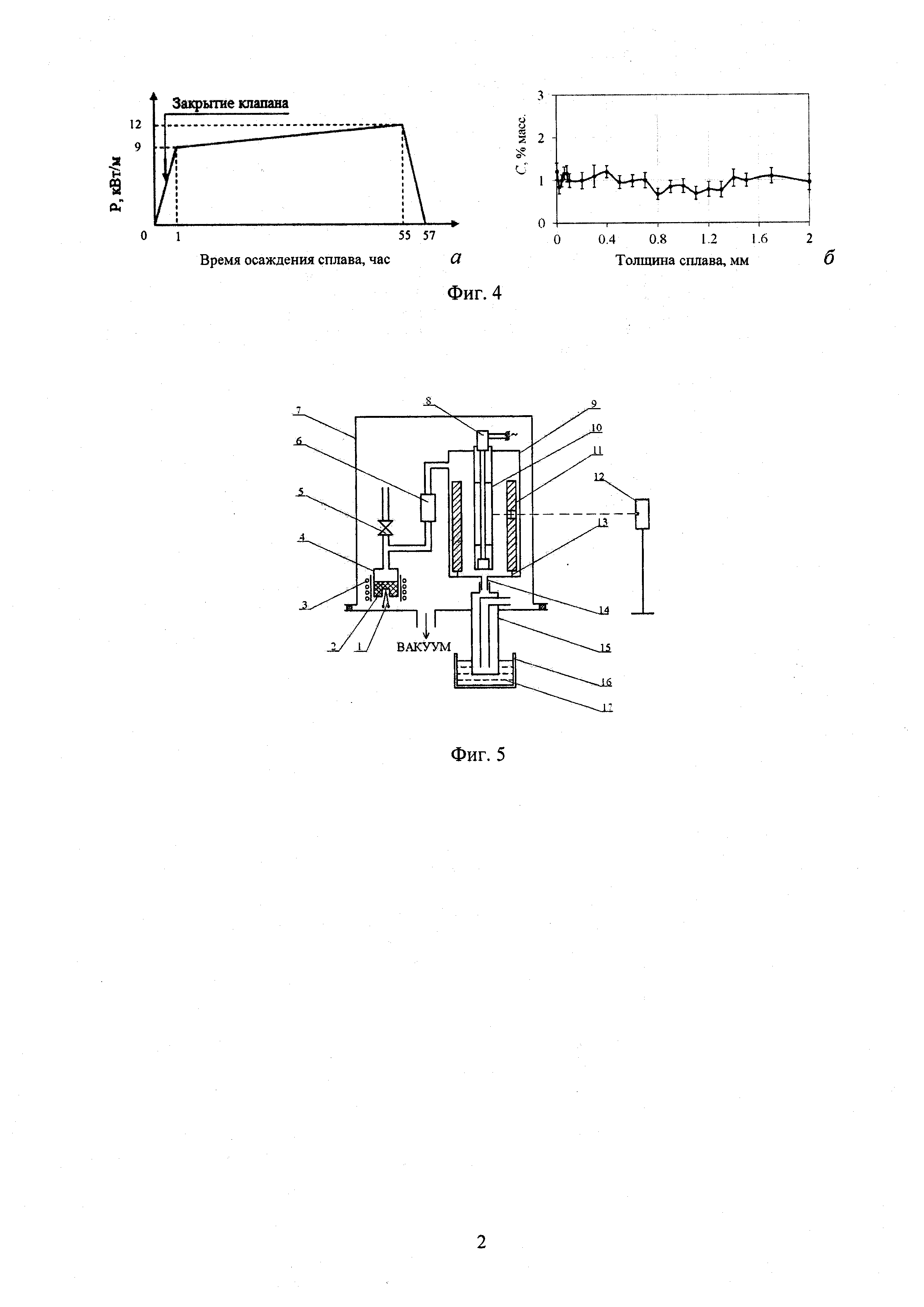

На фиг. 4 представлен график зависимости удельной мощности нагревателя от времени (в соответствии с изобретением) в процессе газофазного осаждения монокристаллического сплава на основе вольфрама в реакционном аппарате проточного типа (а) и распределение легирующего ниобия по толщине сплава (б) (пример 3).

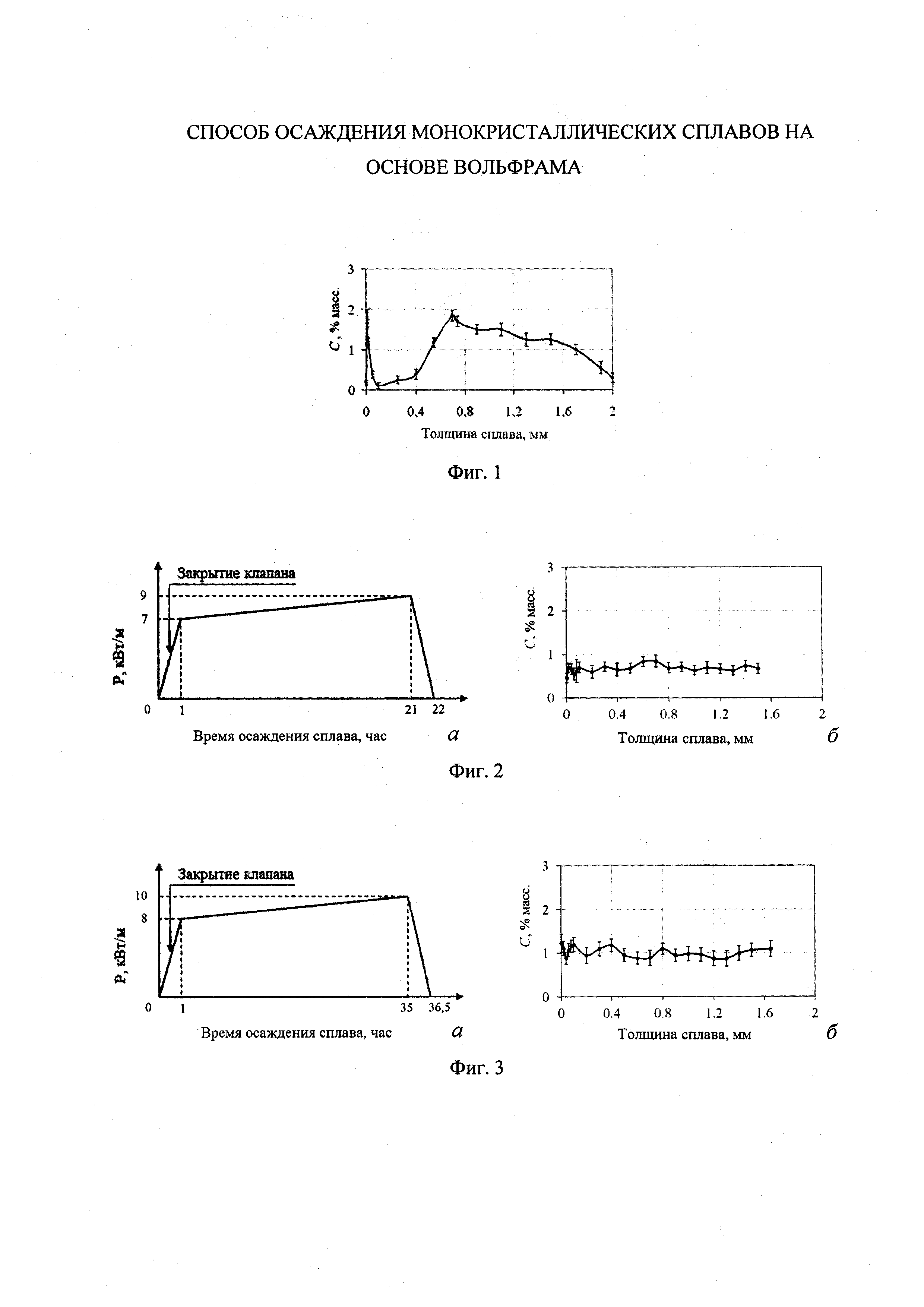

На фиг. 5 представлена схема реакционного аппарата проточного типа, при помощи которого реализуется заявленный способ.

Реакционный аппарат проточного типа включает:

1 - термопару;

2 - кристаллический пентахлорид легирующего металла (ниобий или тантал);

3 - внешний нагреватель;

4 - испаритель;

5 - клапан;

6 - ротаметр;

7 - вакуумную камеру;

8 - внутренний нагреватель подложки;

9 - реакционный объем;

10 - трубчатую молибденовую монокристаллическую подложку;

11 - сырьевую трубу из вольфрама;

12 - пирометр;

13 - перемычку;

14 - выходной капилляр;

15 - конденсатор;

16 - сосуд Дьюара;

17 - жидкий азот.

Газофазный процесс осаждения сплавов на основе монокристаллического вольфрама с необходимым легированием тугоплавким металлом реализуется в реакционном аппарате проточного типа, режимы работы которого определяют температурой подложки (10), испарителя (4) и расходом газовой фазы.

Испаритель (4) и реакционный объем (9) размещают в вакуумной камере (7) и вакуумируют через открытый клапан (5) до остаточного давления не выше 0,1 Па. В реакционном объеме (9) коаксиально устанавливают трубчатую молибденовую монокристаллическую подложку (10) с внутренним нагревателем (8) и вольфрамовую сырьевую трубу (11), которые нагревают до 1500÷1800°C и 1000÷1300°C соответственно. Контролируют температуру с помощью инфракрасного двухспектрального пирометра (12) марки M90R-2 (США). Источником легирующего металла и транспортирующего агента хлора являлся кристаллический пентахлорид легирующего металла (2), который загружают в испаритель (4). С помощью внешнего нагревателя (3) испаритель (4) нагревают до 100÷150°C, температуру которого контролируют термопарой (1). После вывода температуры на заданный уровень клапан (5) закрывают и пар пентахлорида легирующего металла поступает в реакционный объем через ротаметр (6), который позволяет поддерживать определенный массовый расход пара пентахлорида металла.

В реакционном объеме при температуре 1500÷1800°C протекает гомогенная реакция разложения MeCl5 на MeCl4 (MeCl2) и свободный хлор. Газовая среда непрерывно движется в транспортном пространстве между подложкой (10) и сырьевой трубой из вольфрама (11) и удаляется из реакционного объема путем полного вытеснения через выходной капилляр (14). Отработанную газовую среду улавливают в конденсаторе (15), который помещают в сосуд Дьюара (16) с жидким азотом (17).

Характер распределения легирующего металла в осажденном монокристаллическом сплаве исследуют методом рентгеноспектрального микроанализа на растровом электронном микроскопе с помощью волнодисперсионной системы.

Сущность заявляемого способа получения монокристаллических сплавов на основе вольфрама поясняется нижеследующими примерами.

Пример 1.

В реакционном объеме (9) коаксиально устанавливали трубчатую молибденовую монокристаллическую подложку (10) с внутренним нагревателем (8) и сырьевую трубу (11) из вольфрама и вакуумировали объем до остаточного давления не выше 0,1 Па. Кристаллический пентахлорид (2) ниобия загружали в испаритель (4), который с помощью внешнего нагревателя (3) нагревали до 120°C.

При достижении рабочего вакуума подложку (10) разогревали при помощи внутреннего нагревателя (8) путем повышения его удельной мощности в течение 1 часа от 0 кВт/м до 7 кВт/м. При достижении температуры подложки 500°C в реакционный аппарат подавали пентахлорид ниобия. Далее при достижении подложкой температуры осаждения сплава 1550°C начинали процесс осаждения сплава. Процесс проводили в течение 21 часа, во время которого температуру в зоне осаждения сплава поддерживали постоянной путем увеличения температуры подложки со скоростью 10°C/час, увеличивая удельную мощность внутреннего нагревателя с 7 кВт/м до 9 кВт/м.

По истечении 21 часа процесса осаждения удельную мощность внутреннего нагревателя снижали до 0 кВт/м в течение 1 часа в соответствии со схемой мощностного режима внутреннего нагревателя, представленной на фиг. 2а; достигнутый равномерный характер распределения легирующего ниобия по толщине 1,5 мм монокристаллического сплава на основе вольфрама представлен на фиг. 2б.

Пример 2.

В реакционном объеме (9) коаксиально устанавливали трубчатую молибденовую монокристаллическую подложку (10) с внутренним нагревателем (8) и сырьевую трубу (11) из вольфрама и вакуумировали объем до остаточного давления не выше 0,1 Па. Кристаллический пентахлорид (2) тантала загружали в испаритель (4), который с помощью внешнего нагревателя (3) нагревали до 150°C.

При достижении рабочего вакуума подложку (10) разогревали при помощи внутреннего нагревателя (8) путем повышения его удельной мощности в течение 1 часа от 0 кВт/м до 8 кВт/м. При достижении температуры подложки 700°C в реакционный аппарат подавали пентахлорид тантала. Далее при достижении подложкой температуры осаждения сплава 1650°C начинали процесс осаждения сплава. Процесс проводили в течение 34 часов, во время которого температуру в зоне осаждения сплава поддерживали постоянной путем увеличения температуры подложки со скоростью 11°C/час, увеличивая удельную мощность внутреннего нагревателя с 8 кВт/м до 10 кВт/м.

По истечении 34 часов процесса осаждения удельную мощность внутреннего нагревателя снижали до 0 кВт/м в течение 1,5 часов в соответствии со схемой мощностного режима внутреннего нагревателя, представленной на фиг. 3а; достигнутый равномерный характер распределения легирующего тантала по толщине 1,7 мм монокристаллического сплава на основе вольфрама представлен на фиг. 3б.

Пример 3.

В реакционном объеме (9) коаксиально устанавливали трубчатую молибденовую монокристаллическую подложку (10) с внутренним нагревателем (8) и сырьевую трубу (11) из вольфрама и вакуумировали объем до остаточного давления не выше 0,1 Па. Кристаллический пентахлорид (2) ниобия загружали в испаритель (4), который с помощью внешнего нагревателя (3) нагревали до 100°C.

При достижении рабочего вакуума подложку (10) разогревали при помощи внутреннего нагревателя (8) путем повышения его удельной мощности в течение 1 часа от 0 кВт/м до 9 кВт/м. При достижении температуры подложки 900°C в реакционный аппарат подавали пентахлорид ниобия. Далее при достижении подложкой температуры осаждения сплава 1750°C начинали процесс осаждения сплава. Процесс проводили в течение 54 часов, во время которого температуру в зоне осаждения сплава поддерживали постоянной путем увеличения температуры подложки со скоростью 12°C/час, увеличивая удельную мощность внутреннего нагревателя с 9 кВт/м до 12 кВт/м.

По истечении 54 часов процесса осаждения удельную мощность внутреннего нагревателя снижали до 0 кВт/м в течение 2 часов в соответствии со схемой мощностного режима внутреннего нагревателя, представленной на фиг. 4а; достигнутый равномерный характер распределения легирующего ниобия по толщине 2 мм монокристаллического сплава на основе вольфрама представлен на фиг. 4б.

Таким образом, из графиков, приведенных на фиг. 2-4, видно, что в монокристаллических сплавах на основе вольфрама, полученных методом ХТР в соответствии с заявленным изобретением, разброс по концентрации легирующих металлов по сравнению с их средним содержанием не превышает 20%.

В то время как в монокристаллических сплавах на основе вольфрама, полученных методом ХТР в соответствии со способом-прототипом, разброс по концентрации легирующих металлов составляет более 60% (фиг. 1).