СПОСОБ НАВЕРТЫВАНИЯ ЗАМЫКАЮЩЕГО КОЛЬЦА НА РЕЗЬБОВОЙ СТЕРЖЕНЬ

Вид РИД

Изобретение

Изобретение касается способа навертывания замыкающего кольца на резьбовой стержень с признаками п.1 формулы изобретения, способа навертывания замыкающего кольца на резьбовой стержень с признаками п.17 формулы изобретения, а также навертывающего устройства для выполнения такого способа с признаками п.19 формулы изобретения.

Для соединения структурных конструктивных элементов, например, в области авиационной техники, как правило, применяются разного рода заклепочные соединения. При этом один из вариантов предусматривает применение заклепочных болтов, имеющих резьбовой участок, здесь и ниже называемый резьбовым стержнем. После продевания резьбового стержня через отверстия структурных конструктивных элементов на резьбовой стержень для создания заклепочного соединения навертывается замыкающее кольцо, называемое также «воротником». Для этого резьбовой стержень фиксируется от вращения, причем, как правило, таким образом, что штырь соединительного устройства вдевается в выполненное с соответствующим контуром гнездо резьбового стержня. Благодаря этой фиксации резьбового стержня замыкающее кольцо может навертываться и затягиваться с необходимым вращающим моментом.

Этот вид соединений до сих пор производился большей частью с помощью ручного инструмента. При этом, с одной стороны, отнимает много времени вставка штыря в заклепочный болт для его фиксации с одной стороны, и при необходимости также надевание держателя замыкающего кольца на замыкающее кольцо, чтобы можно было навертывать это замыкающее кольцо.

Поэтому проблема, лежащая в основе изобретения, заключается в создании возможности большей автоматизации изготовления таких соединений.

Вышеназванная проблема согласно первому аспекту изобретения решается с помощью способа навертывания замыкающего кольца на резьбовой стержень с признаками п.1 формулы изобретения. Согласно другому аспекту изобретения, которому отводится самостоятельное значение, вышеназванная проблема решается с помощью способа навертывания замыкающего кольца на резьбовой стержень с признаками п.17 формулы изобретения. Также эта проблема решается с помощью навертывающего устройства с признаками п.19 формулы изобретения.

Существенным для первого аспекта изобретения является тот обнаруженный факт, что один и тот же привод может применяться как для привода во вращательное движение держателя замыкающего кольца, так и для привода во вращательное движение соединительного устройства. Благодаря этому могут автоматизироваться этапы введения соединительного устройства в резьбовой стержень и навертывания держателя замыкающего кольца, так как эти этапы основываются каждый на вращательном движении, как правило, также вокруг одной и той же оси вращения.

То есть привод может совершать первое вращательное движение, которое передается на соединительное устройство для введения в резьбовой стержень, и затем совершать второе вращательное движение, которое посредством держателя замыкающего кольца передается на замыкающее кольцо, так что замыкающее кольцо навертывается на резьбовой стержень. Ручное вмешательство для этих этапов не требуется, благодаря чему весь процесс может выполняться автоматически.

Предпочтительный вариант осуществления зависимого пункта 2 формулы изобретения, кроме того, предусматривает, что также для введения держателя замыкающего кольца на замыкающее кольцо применяется привод вращения для привода держателя замыкающего кольца.

Наряду с таким вращательным движением, по зависимому пункту 3 формулы изобретения предусмотрено также линейное движение, в частности вдоль оси вращения, соответственно, винтовой оси соединительного устройства. Таким образом соединительное устройство может предохранять замыкающее кольцо от падения, в то время как держатель замыкающего кольца вводиться на замыкающее кольцо. Другой предпочтительной возможностью предохранения замыкающего кольца является зависимый пункт 6 формулы изобретения.

Затем на втором этапе соединительное устройство по зависимому пункту 4 формулы изобретения может линейно двигаться дальше до соприкосновения с резьбовым стержнем. Также по зависимому пункту 8 формулы изобретения предусмотрено соответствующее линейное движение для держателя замыкающего кольца.

В принципе, есть разные возможности, каким образом с помощью одного и того же привода вращения осуществлять привод соединительного устройства и держателя замыкающего кольца. Предпочтительный вариант осуществления зависимого пункта 7 формулы изобретения предлагает для этого конкретно предусмотреть муфтовую систему, и, в частности, систему свободного хода, так чтобы в зависимости от направления вращения двигателя осуществлялся соответственно привод соединительного устройства или держателя замыкающего кольца.

Трубчатая система по зависимому пункту 9 формулы изобретения, внутри которой могут происходить вышеназванные линейные движения, защищает процесс навертывания от внешних влияний и облегчает правильное размещение соединительного устройства и держателя замыкающего кольца относительно резьбового стержня.

Зависимый пункт 12 формулы изобретения описывает наличие подводящего захвата, который подводит замыкающее кольцо для навертывания на резьбовой стержень из запаса и позиционирует надлежащим образом для введения.

Один из вариантов вышеназванных замыкающих колец предусматривает, что они имеют отрывную часть, так что при достижении вращающего момента отрыва при навертывании замыкающего кольца эта отрывная часть отделяется от остального замыкающего кольца. Таким образом должно обеспечиваться, чтобы создание соединения, соответственно, затягивание замыкающего кольца происходило с желаемым вращающим моментом. Предпочтительные варианты осуществления зависимых пунктов 13-16 формулы изобретения касаются применения таких замыкающих колец.

Существенным для второго аспекта изобретения является тот обнаруженный факт, что может предусматриваться отводящий захват, который активно удаляет такую отрывную часть после навертывания замыкающего кольца на резьбовой стержень из держателя замыкающего кольца. Тем самым гарантирована утилизация и может, в частности, обеспечиваться повышение синхронизации процесса навертывания в целом.

На чертежах, воспроизводящих только один из примеров осуществления, показано:

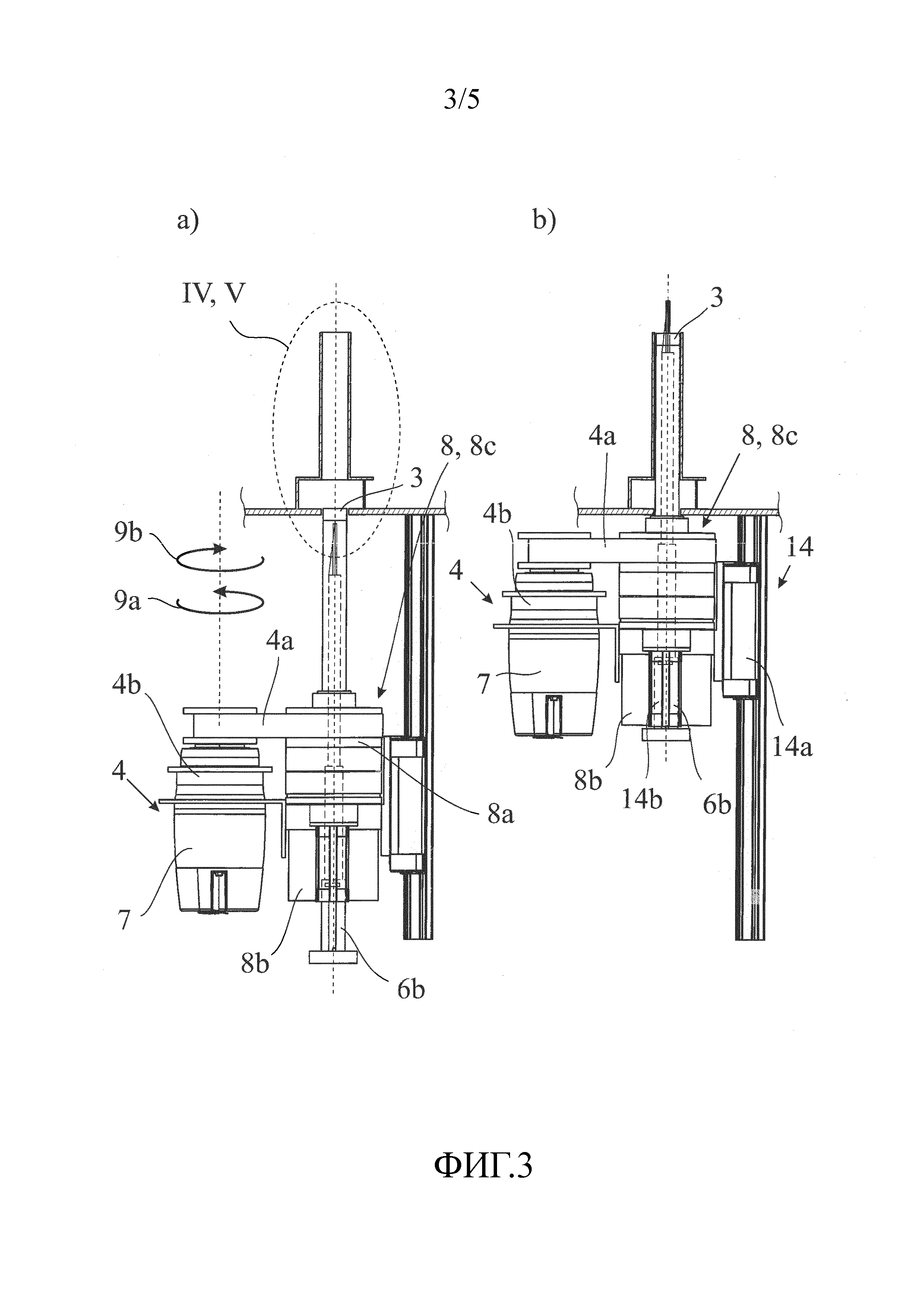

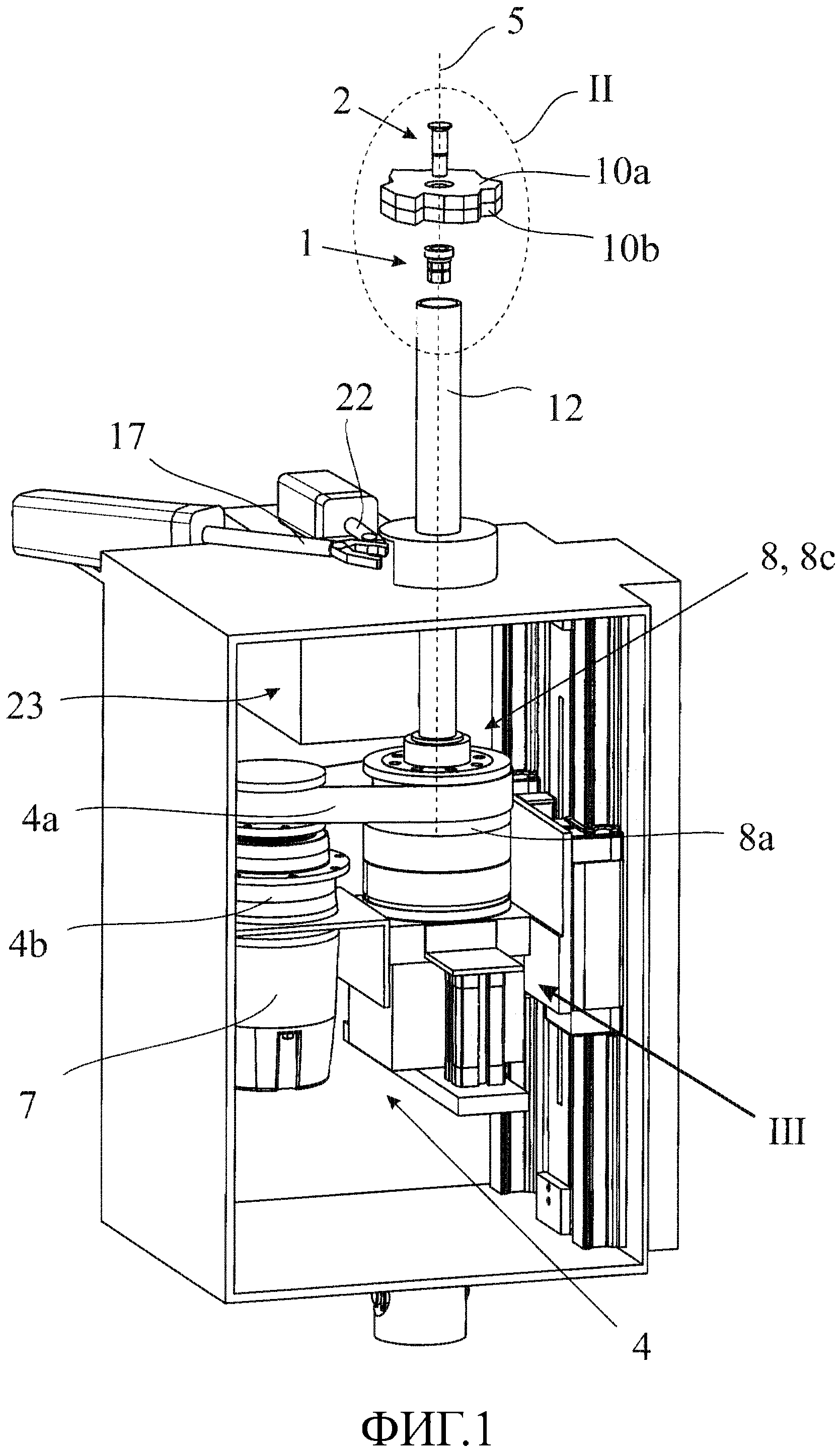

фиг.1: вид в перспективе навертывающего устройства для выполнения предлагаемого способа;

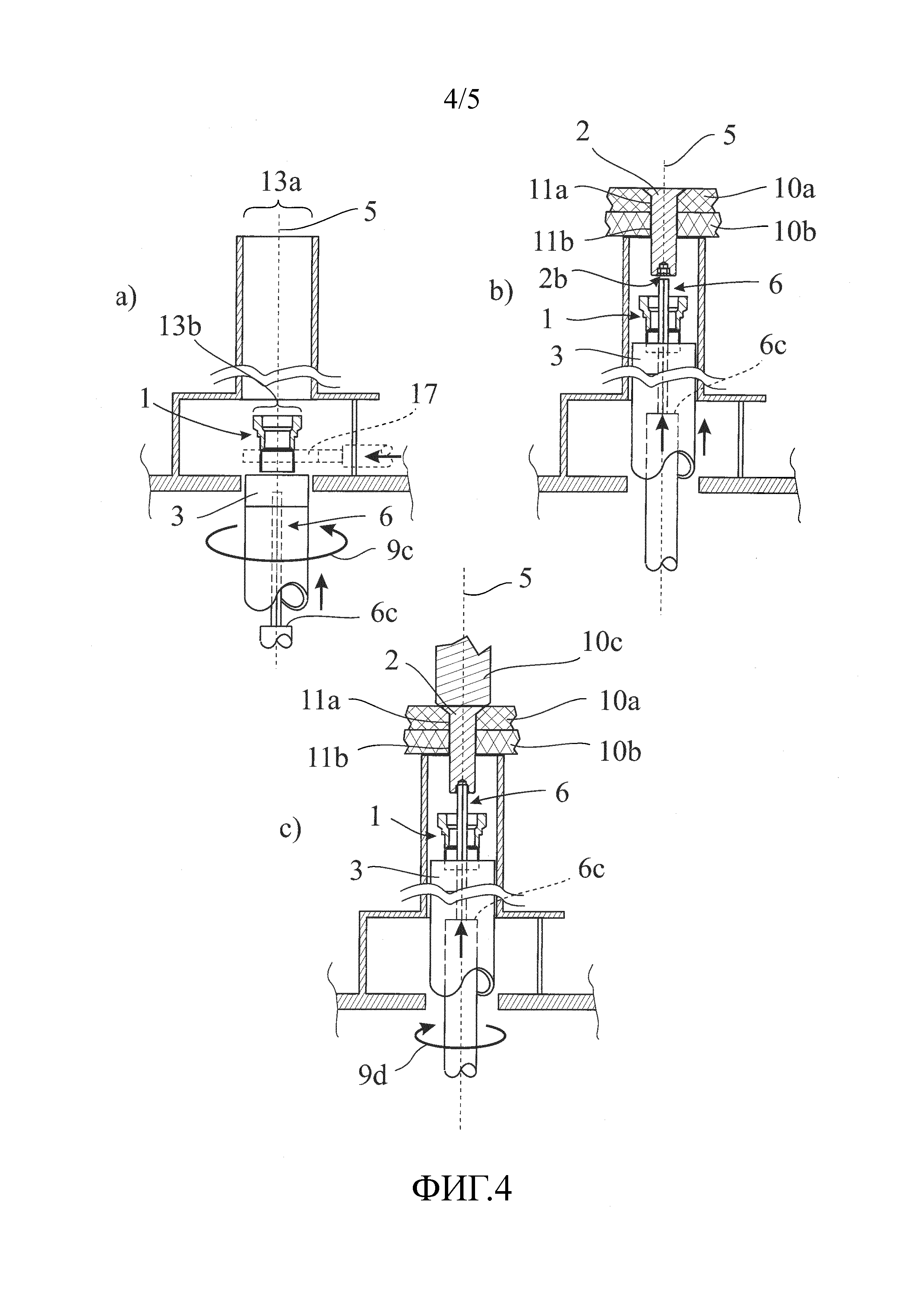

фиг.2: детальный вид держателя замыкающего кольца и соединительного устройства навертывающего устройства с фиг.1, а также замыкающего кольца и резьбового стержня;

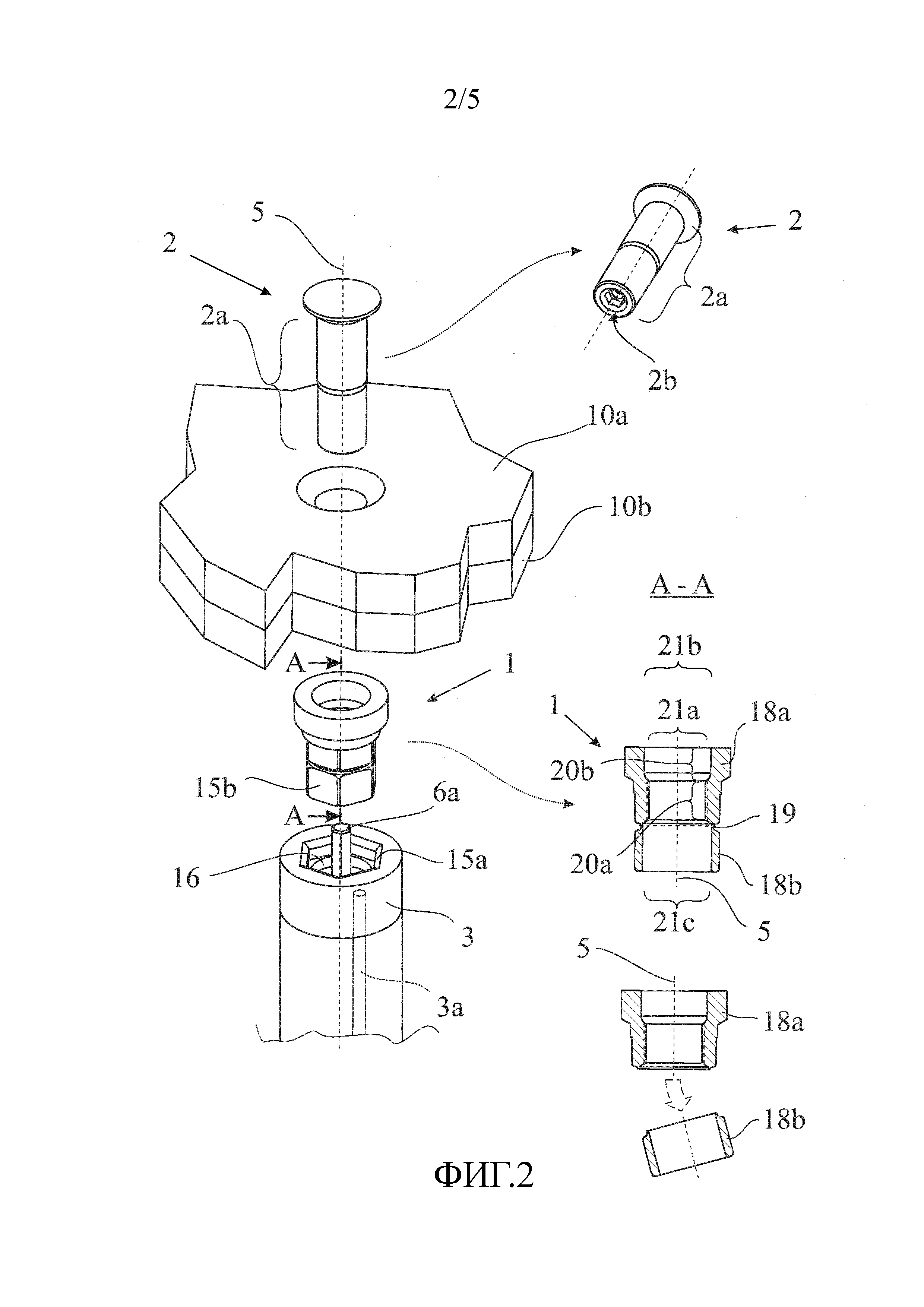

фиг.3a-b: навертывающее устройство с фиг.1 a) до и b) после линейного движения;

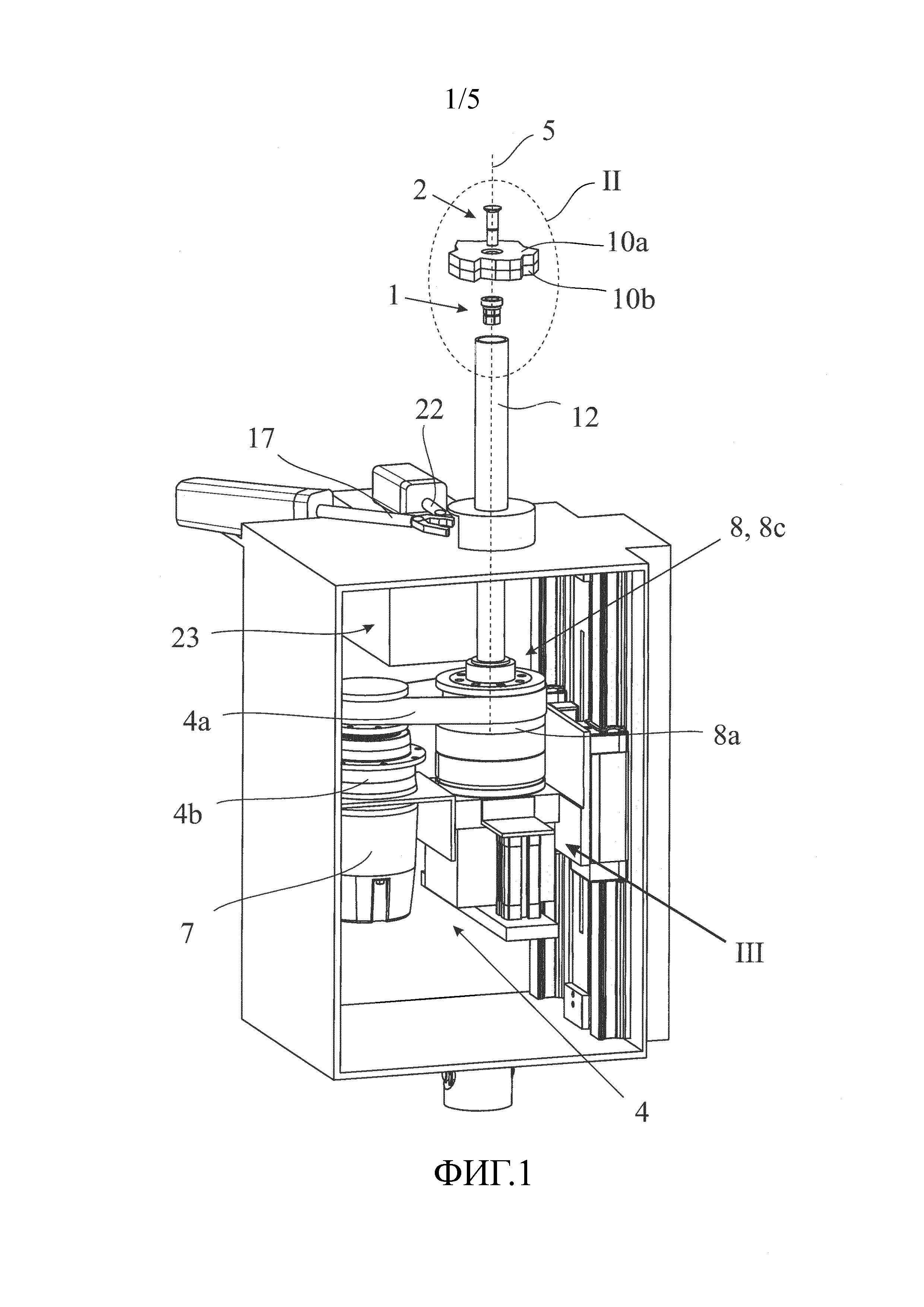

фиг.4a-c: навертывающее устройство с фиг.1 в продольном сечении в три разных момента времени перед навертыванием замыкающего кольца при выполнении предлагаемого способа и

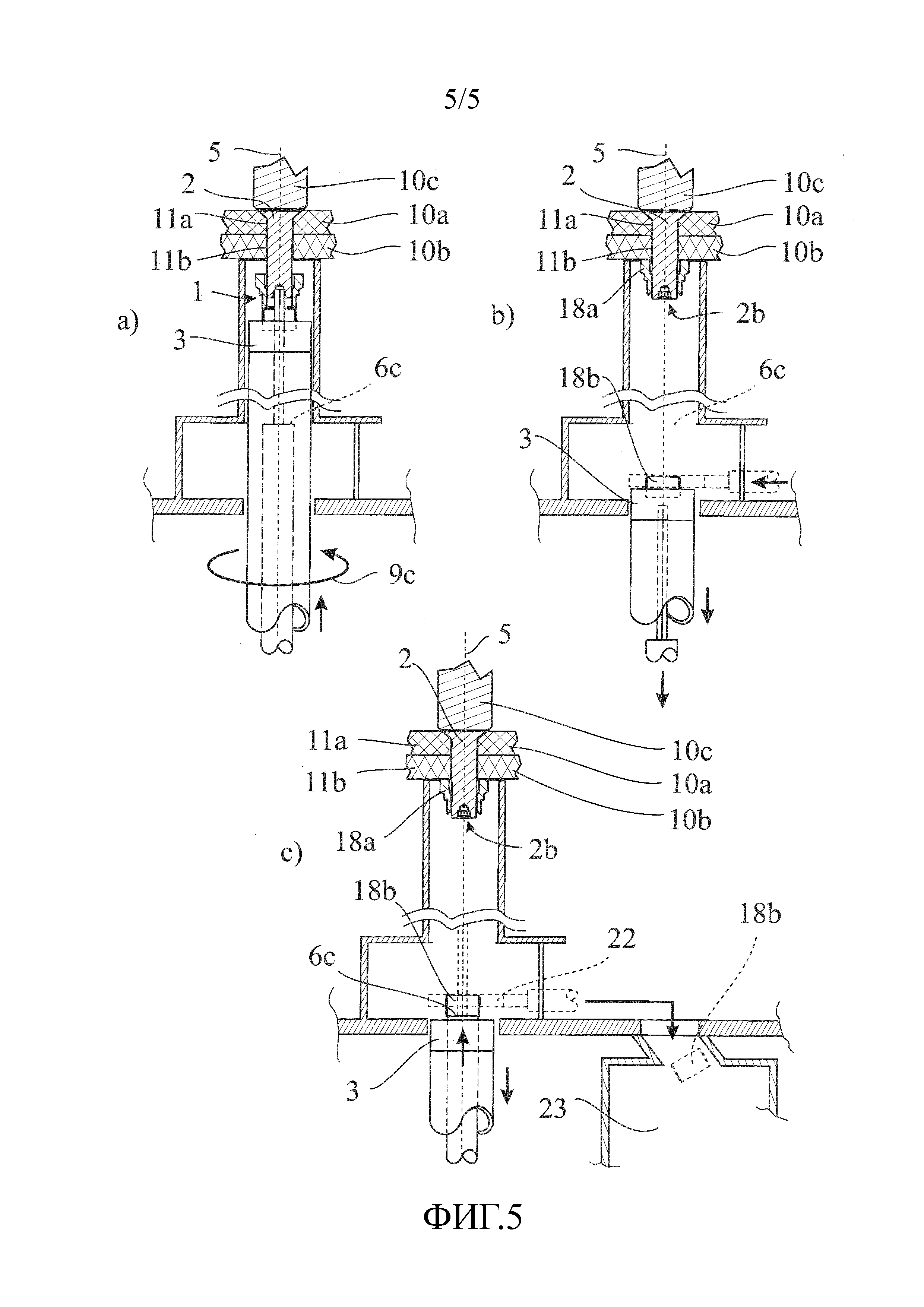

фиг.5a-c: вид фиг.4 в три разных момента времени во время и после навертывания замыкающего кольца при выполнении предлагаемого способа.

Предлагаемый способ согласно первому аспекту касается навертывания замыкающего кольца 1 на резьбовой стержень 2. При этом соединительное устройство 6 для введения в резьбовой стержень 2 приводится приводом 4 вращения во вращательное движение, и причем предпочтительно вокруг винтовой оси 5. Под термином «введение» здесь и ниже понимается в целом выравнивание (совмещение), в частности путем вращения, и при необходимости поступательного движения, первой части соединения для создания соединения и, в частности, геометрического замыкания с соответствующей второй частью соединения. Примером этого является совмещение четырехгранного ключа для захвата соответствующего винта, имеющего квадратную головку. Возвращаясь к примеру осуществления, принципиальное взаимное расположение вышеназванных частей можно видеть на фиг.1 и, более детально, на фиг.2. В соответствии с предлагаемым способом после этого замыкающее кольцо 1 с помощью приводимого приводом 4 вращения во вращательное движение держателя 3 замыкающего кольца навертывается на зафиксированный с помощью соединительного устройства 6 резьбовой стержень 2. Это навертывание изображено на фиг.5a, при этом введение соединительного устройства 6 в резьбовой стержень 2 осуществляется между изображениями 4b и фиг.4c. То есть приводу 4 вращения отводится двойная функция для привода держателя 3 замыкающего кольца, с одной стороны, и соединительного устройства 6, с другой стороны.

Предпочтительно также держатель 3 замыкающего кольца для введения на замыкающее кольцо 1 приводится приводом 4 вращения во вращательное движение. Предпочтительно это вращение также осуществляется вокруг винтовой оси 5. В принципе, введение держателя 3 замыкающего кольца и введение соединительного устройства 6 может осуществляться в любой последовательности. На чертежах введение держателя 3 замыкающего кольца на замыкающее кольцо 1 осуществляется между изображениями фиг.4a и фиг.4b.

В принципе, соединительное устройство 6 не задействовано в процессе введения держателя 3 замыкающего кольца на замыкающее кольцо 1. Но оно может использоваться для того, чтобы, например, препятствовать падению замыкающего кольца 1 во время его введения. Здесь предпочтительно, чтобы для предохранения замыкающего кольца 1 во время введения держателя 3 замыкающего кольца на замыкающее кольцо 1 соединительное устройство 6 двигалось линейно, пока оно не будет проведено через замыкающее кольцо 1. Это линейное движение соединительного устройства 6, которое предпочтительно осуществляется вдоль винтовой оси 5, обозначено на фиг.4a.

Такое линейное движение может представлять собой как бы предварительное движение соединительного устройства 6 перед введением в резьбовой стержень 2. При этом предпочтительно предусмотрено, что после введения держателя 3 замыкающего кольца на замыкающее кольцо 1 соединительное устройство 6 движется линейно до соприкосновения соединительного устройства 6 с резьбовым стержнем 2. И это линейное движение осуществляется предпочтительно вдоль винтовой оси 5, как в качестве примера изображено на фиг.4b и 4c. Как также изображено, при этом движении соединительного устройства 6 держатель 3 замыкающего кольца может по меньшей мере частично двигаться вместе с ним.

Предпочтительно введение на замыкающее кольцо 1 включает в себя создание сцепления с геометрическим замыканием между держателем 3 замыкающего кольца и замыкающим кольцом 1. Другими словами, в результате введения возникает сцепление с геометрическим замыканием между держателем 3 замыкающего кольца и замыкающим кольцом 1. Альтернативно или дополнительно к этому предпочтительно, чтобы введение в резьбовой стержень 2 включало в себя создание сцепления с геометрическим замыканием между соединительным устройством 6 и резьбовым стержнем 2.

Другая возможность предохранения замыкающего кольца 1 после введения держателя 3 замыкающего кольца на замыкающее кольцо 1 заключается в том, чтобы присасывать замыкающее кольцо 1. Поэтому предпочтительно предусмотрено, что держатель 3 замыкающего кольца имеет, в частности проходящую вдоль винтовой оси 5, проточку 3a для присасывания замыкающего кольца 1 с помощью пониженного давления и, в частности, с помощью вакуума.

Вышеназванный выборочный привод держателя 3 замыкающего кольца или соединительного устройства 6 может при этом реализовываться различным образом. При этом один из особенно предпочтительных вариантов предусматривает, что привод 4 вращения имеет двигатель 7 и муфтовую систему 8, которая, в частности, может представлять собой систему 8c свободного хода, для приводного соединения двигателя 7 с держателем 3 замыкающего кольца и соединительным устройством 6. Предпочтительно двигатель 7 представляет собой серводвигатель, в частности, с регулированием вращающего момента и/или частоты вращения. Эта муфтовая система 8 может быть, в частности, выполнена так, чтобы при движении двигателя 7 в первом направлении 9a приводился во вращательное движение только держатель 3 замыкающего кольца, а при движении двигателя 7 в противоположном первому направлению 9a направлении 9b приводилось во вращательное движение соединительное устройство 6. При этом приводе соединительного устройства 6 по первому варианту может приводиться в движение только соединительное устройство 6 или осуществляться одновременный привод соединительного устройства 6 и держателя 3 замыкающего кольца. Первое направление 9a и соответствующее противоположное направление 9b соответственно показаны в качестве примера на фиг.3a. На фиг.4a, 4c и 5a тоже изображены соответствующее направление 9c вращения держателя и направление 9d вращения соединителя.

Конкретное механическое исполнение этой муфтовой системы 8 может при этом, в принципе, осуществляться любым образом. В изображенном примере осуществления предусмотрен ремень 4a привода 4 вращения, который соединяет двигатель 7 с муфтовой системой 8, представляющей собой здесь систему 8c свободного хода. Также имеется фланец 4b вращающего момента привода 4 вращения для измерения вращающего момента затяжки, благодаря чему становится возможным затяжка замыкающего кольца 1 с регулированием вращающего момента. Муфтовая система 8 имеет не изображенную здесь подробно муфту (механизм) 8а свободного хода. Кроме того, муфтовая система 8 имеет зажимной узел 8b, который переключаемым образом для сцепления с зажимом может приводиться в сцепление со шлицевым валом 6b, причем этот шлицевой вал 6b, в свою очередь, соединен без возможности вращения с соединительным устройством 6.

С помощью муфты 8a свободного хода, как описано выше, в зависимости от направления движения двигателя 7, может попеременно приводиться во вращательное движение держатель 3 замыкающего кольца и соединительное устройство 6. Посредством зажимного узла 8b соединительное устройство 6 может также, в частности, зажиматься для предотвращения вращательного движения, что, в частности, предпочтительно при навертывании замыкающего кольца 1 на резьбовой стержень 2. Предпочтительно соответственно предусмотрено, что в то время, когда замыкающее кольцо навертывается на резьбовой стержень 2, соединительное устройство 6, в частности, зажимается зажимным узлом 8b.

Предпочтительно предусмотрено также, что соответствующее направление вращения держателя 3 замыкающего кольца и соединительного устройства 6 являются противоположными. Обусловленное приводом с помощью привода 4 вращения и, конкретно, двигателя 7 направление вращения держателя 3 замыкающего кольца 3 – направление 9c вращения держателя – представлено на фиг.4a - для введения на замыкающее кольцо 1 – и на фиг.5a - для навертывания замыкающего кольца 1. Соответствующее направление вращения соединительного устройства 6 - направление 9d вращения соединителя - при введении в резьбовой стержень 2 изображено на фиг.4c.

Предпочтительно только после осуществленного введения соединительного устройства 6 в резьбовой стержень 2 держатель 3 замыкающего кольца вместе с замыкающим кольцом 1 целиком движется к резьбовому стержню 2, как следует из фиг.4c и 5a. Поэтому предпочтительно, чтобы после введения соединительного устройства 6 в резьбовой стержень 2 держатель 3 замыкающего кольца двигался линейно вместе с замыкающим кольцом 1 до соприкосновения замыкающего кольца 1 с резьбовым стержнем 2. Сразу после этого навертывается замыкающее кольцо 1. Здесь, с одной стороны, предпочтительно, чтобы это линейное движение осуществлялось вдоль винтовой оси 5. С другой стороны, также предпочтительно, чтобы при линейном движении держателя 3 замыкающего кольца соединительное устройство 6 оставалось по существу неподвижным вдоль винтовой оси 5. Это обеспечивается тем, что соединительное устройство 6 остается введенным в резьбовой стержень 2, как изображено на фиг.4c и 5a, и тем, что зажимной узел 8b удерживает шлицевой вал 6b путем вышеназванного сцепления с зажимом.

Как уже описано, способ по этому предложению применяется, как правило, для соединения частей 10a, b соединения с помощью резьбового стержня 2, при этом части 10a, b соединения могут представлять собой структурные конструктивные элементы, например, из алюминия, для самолета. Соответственно этому предпочтительно резьбовой стержень 2 продет через отверстия 11a, b частей 10a, b соединения, и трубчатая система 12 проходит вокруг стержневого участка 2a, выдающегося из отверстий 11a, b частей соединения.

Особенности трубчатой системы 12 можно видеть из фиг.2a, b. Для фиксации резьбового стержня 2 вдоль винтовой оси 5 может быть также предусмотрен ответный прижим, который здесь, в частности, представляет собой конкретно клепальный инструмент 10c, прижимаемый в соответствии с изображением фиг.4c к частям 10a,b соединения на стороне, обращенной от трубчатой системы 12.

Благодаря наличию верхней трубчатой системы 12, с одной стороны, защищаются держатель 3 замыкающего кольца и соединительное устройство 6, а с другой стороны, можно точно размещать держатель 3 замыкающего кольца и соединительное устройство 6 относительно резьбового стержня 2 благодаря тому, что продетый через отверстия 11a,b частей соединения резьбовой стержень 2, соответственно, его стержневой участок 2a охватывается трубчатой системой 12. Таким образом задано желаемое относительное положение резьбового стержня 2, с одной стороны, и соединительного устройства 6, а также держателя 3 замыкающего кольца. В этой связи предпочтительно также, чтобы соединительное устройство 6 и/или держатель 3 замыкающего кольца двигались каждый линейно через трубчатую систему 12, что, в частности, относится к вышеописанному соответствующему движению. Наконец, особенно точное относительное размещение может достигаться за счет того, что трубчатая система 12 имеет внутренний диаметр 13a, который по существу соответствует наружному диаметру 13b держателя 3 замыкающего кольца.

Также предпочтительно, чтобы соединительное устройство 6 двигалось линейно с помощью линейного привода 14. В данном примере осуществления, и как видно из фиг.2a,b, линейный привод 14 включает в себя здесь пневмоприводной линейный узел 14a, который может линейно совместно двигать соединительное устройство 6, держатель 3 замыкающего кольца, а также двигатель 7 и муфтовую систему 8, и причем вдоль винтовой оси 5. Это соответствует тому предпочтительному варианту осуществления, по которому держатель 3 замыкающего кольца линейно движется с помощью линейного привода 14. Здесь и предпочтительно дело обстоит так, что соединительное устройство 6 и держатель 3 замыкающего кольца могут двигаться с помощью линейного привода 14 каждый независимо друг от друга. Для этой цели линейный привод 14 имеет вторичный привод 14b, который в данном случае представляет собой пневматический цилиндр. Этот вторичный привод 14b движется с помощью линейного узла 14a вместе с ним, но может, со своей стороны, отдельно двигать вдоль винтовой оси 5 соединительное устройство 6, в частности, относительно держателя 3 замыкающего кольца.

Теперь, если подробнее остановиться на держателе 3 замыкающего кольца, для него предпочтительно предусмотрено, что держатель 3 замыкающего кольца имеет внутренний контур 15a для фиксации замыкающего кольца 1. Этот внутренний контур в соответствии с изображением фиг.2 может представлять собой внутренний многогранник, который, в частности, соответствует наружному контуру 15b и вместе с тем наружному многограннику замыкающего кольца 1. Держатель 3 замыкающего кольца может быть также выполнен составным и, в частности, иметь сменную гнездовую головку. Также соответственно изображению фиг.2 этот внутренний контур 15 может образовывать проходное отверстие 16, через которое может двигаться соединительное устройство 6, в частности вдоль винтовой оси 5. Предлагается, чтобы винтовая ось 5 была расположена по существу в середине проходного отверстия 16.

Перед введением держателя 3 замыкающего кольца на замыкающее кольцо 1 замыкающее кольцо 1 размещается надлежащим образом. Предпочтительно это может происходить таким образом, что подводящий захват 17 захватывает замыкающее кольцо 1 и позиционирует замыкающее кольцо 1 на винтовой оси 5 относительно держателя 3 замыкающего кольца для надевания держателя 3 замыкающего кольца. Это дополнительно автоматизирует процесс и ведет к тому, что для введения необходимо только вышеназванное линейное движение и вращательное движение держателя 3 замыкающего кольца. Это захватывание осуществляется предпочтительно по меньшей мере также с силовым замыканием. Предпочтительно замыкающее кольцо 1 берется из некоторого, не изображенного здесь, запаса. Из фиг.4a следует тот предпочтительный вариант, по которому подводящий захват 17 для позиционирования замыкающего кольца 1 совершает движение по существу перпендикулярно винтовой оси 5. Для облегчения введения держателя 3 замыкающего кольца на замыкающее кольцо 1 после позиционирования замыкающего кольца 1, в то время как оно захвачено подводящим захватом 17, оно может совершать движение относительно держателя 3 замыкающего кольца. Это может осуществляться как путем движения подводящего захвата 17 к держателю 3 замыкающего кольца, так и наоборот, или движения как подводящего захвата 17, так и держателя 3 замыкающего кольца друг относительно друга.

В отношении соединительного устройства 6 предпочтительно предусмотрено, что речь идет о многогранном штыре 6a, который вводиться в многогранное гнездо 2b резьбового стержня 2. Соединительное устройство 6 и, в частности, многогранный штырь 6a для улучшения возможности замены этой изнашивающейся части может быть также выполнен составным.

В принципе, предлагаемым изобретением способом на резьбовой стержень 2 могут навертываться много разных видов замыкающих колец. В особенности этот способ предлагается для замыкающих колец 1, имеющих отрывную часть, причем эти замыкающие кольца 1 называются также «воротником». То есть, конкретно, предпочтительно, чтобы замыкающее кольцо 1 имело крепежную часть 18a и отрывную часть 18b, и чтобы при достижении, в частности предварительно заданного, вращающего момента отрыва при навертывании замыкающего кольца 1 отрывная часть 18b отрывалась от крепежной части 18a. Таким образом может гарантироваться, что при навертывании замыкающего кольца 1 был приложен желаемый вращающий момент затяжки. Также предпочтительно, чтобы держатель 3 замыкающего кольца при навертывании замыкающего кольца 1 воздействовал на него на отрывной части 18b. Как, в частности, можно видеть на фиг.2, замыкающее кольцо 1 может иметь место 19 предполагаемого разрушения и, в частности, утонение материала между крепежной частью 18a и отрывной частью 18b.

У замыкающего кольца 1, с одной стороны, предпочтительно предусмотрено, что отрывная часть 18b имеет безрезьбовую внутреннюю стенку. Так как отрывная часть 18b должна отрываться, навертывание не требуется. В отношении крепежной части 18a, с другой стороны, предпочтительно предусмотрено, что крепежная часть 18a имеет резьбовой участок 20a, имеющий внутреннюю резьбу, и предпочтительно расположенный в направлении стержня относительно резьбового участка 20a промежуточный участок 20b, имеющий безрезьбовую внутреннюю стенку. Предпочтительно промежуточный участок 20b представляет собой деформационный участок для обжима. Соответственно предпочтительно предусмотрено, что этот промежуточный участок 20b при навертывании и затягивании замыкающего кольца 1 деформируется. Как изображено на фиг.2, промежуточный внутренний диаметр 21b промежуточного участка 20b может быть больше, чем резьбовой внутренний диаметр 21a резьбового участка 20a.

Тогда в отношении отрывной части 18b предпочтительно, и как изображено также на фиг.2, предусмотрено, что отрывной внутренний диаметр 21c отрывной части 18b больше, чем резьбовой внутренний диаметр 21a и/или больше, чем промежуточный внутренний диаметр 21b.

Автоматизация процесса создания соединения может также продолжаться после отрыва отрывной части 18b. Так, может быть предусмотрено, чтобы после отрывания отрывной части 18b держатель 3 замыкающего кольца продолжал захватывать отрывную часть 18b. Это изображено на фиг.5b и позволяет автоматически отводить отрывную часть 18b. Как изображено также на фиг.5b, после отрывания отрывной части 18b держатель 3 замыкающего кольца вместе с отрывной частью 18b, в частности, вдоль винтовой оси 5, может линейно отодвигаться от резьбового стержня 2, то есть что соответствует, в принципе, действию, обратному предыдущему подведению держателя 3 замыкающего кольца к резьбовому стержню 2. Конкретно, здесь соединительное устройство 6 вместе с держателем 3 замыкающего кольца может отодвигаться от резьбового стержня 2, что также показано на фиг.5b.

Второй аспект изобретения касается способа навертывания замыкающего кольца 1, имеющего крепежную часть 18a и отрывную часть 18b, на резьбовой стержень 2. Этот способ отличается тем, что предпочтительно отдельный от подводящего захвата 17 отводящий захват 22 после отрывания отрывной части 18b захватывает отрывную часть 18b, что, в частности, может осуществляться с силовым замыканием, и удаляет отрывную часть 18b.

Этот способ согласно второму аспекту изобретения может также представлять собой предлагаемый способ согласно первому аспекту изобретения. Таким образом, подведение замыкающего кольца 1, создание соединения и отведение замыкающего кольца 1 могут автоматизироваться и при этом также повышаться синхронизация отдельных этапов.

Кроме того, здесь предпочтительно, чтобы это захватывание осуществлялось после отодвигания держателя 3 замыкающего кольца от резьбового стержня. В отношении этого удаления отводящий захват 22 может выполнять движение перпендикулярно винтовой оси 5 для удаления отрывной части 18b, что обозначено на фиг.5c. После этого отрывная часть 18b может загружаться в отводящий держатель 23 за счет того, что отводящий захват 18b сбрасывает отрывную часть 18b.

Как описано выше, возможно, чтобы после отрывания отрывной части 18b держатель 3 замыкающего кольца продолжал захватывать отрывную часть 18b, соответственно, отрывная часть 18b продолжала лежать в держателе 3 замыкающего кольца. Чтобы облегчить удаление отрывной части 18b в таком случае, предпочтительно предусмотрено, что отрывная часть 18b отсоединяется с помощью соединительного устройства 6 от держателя 3 замыкающего кольца. Это изображено на фиг.5b. Конкретно, это отсоединение может осуществляться путем линейного движения соединительного устройства 6 вдоль винтовой оси 5. Предпочтительно, чтобы соединительное устройство 6 имело подъемную поверхность 6c для отсоединения отрывной части 18b.

Наконец, предлагаемое изобретением навертывающее устройство предназначено для выполнения предлагаемого изобретением способа согласно первому и/или второму аспекту изобретения. Предпочтительные варианты осуществления этого навертывающего устройства следуют их приведенных выше предпочтительных вариантов осуществления предлагаемого способа.