Результат интеллектуальной деятельности: Способ измерения динамических напряжений в трубопроводе турбомашины

Вид РИД

Изобретение

Изобретение относится к области тензометрирования трубопроводов в турбомашиностроении, преимущественно в авиационных газотурбинных двигателях, а именно измерению динамических напряжений в трубопроводах при лабораторных, стендовых испытаниях или в условиях эксплуатации.

Известен способ измерения динамических напряжений в трубопроводе турбомашины, включающий установку на трубопроводе тензометрических датчиков, определение ожидаемого уровня деформации, исходя из тарировочных данных и известных предельных значений динамических напряжений, проведение испытаний, получение данных динамических напряжений с тензометрических датчиков, обработку полученных данных с учетом выбранной погрешности (М.К. Леонтьев, «Тензометрирование в авиационных газотурбинных двигателях», Москва, Издательство МАИ, 2001 г., стр. 34).

Недостатками известного способа является большая погрешность измерения динамических напряжений за счет расположения тензометрических датчиков во взаимно перпендикулярных плоскостях по оси трубопровода, то есть при измерении динамических напряжений в конкретном сечении трубопровода тензометрические датчики располагаются на удалении 90° от соседних, то есть максимум четыре тензометрических датчика, а противоположные тензометрические датчики дублируют свои замеренные значения для получения данных хотя бы с одного датчика при выходе из строя другого. При этом основной причиной возникновения динамических напряжений в трубопроводе являются колебания, приводящие к изгибу последнего. Максимальная погрешность измерения динамических напряжений при этом возникает в случае расположения плоскости изгиба по оси трубопровода для исследуемого поперечного сечения на максимальном удалении от тензометрических датчиков, то есть на удалении в 45°, что в таких случаях снижает амплитуду замеренных динамических напряжений на 30%, к которой добавляется множитель в виде cos 45°.

Техническим результатом, достигаемом при использовании заявленного изобретения, является устранение недостатков известного способа за счет расположения тензометрических датчиков в трех плоскостях по оси трубопровода для каждого конкретного поперечного сечения трубопровода, делящих окружность на равные сектора, при этом минимальное количество используемых тензометрических датчиков в одном поперечном сечении - это три тензометрических датчика, расположенные под углом в 120° друг относительно друга, недублирующие сигналы друг друга, что допускает заявленный способ за счет применения математической формулы при обработке сигналов с тензометрических датчиков, связывающей значения сигналов с них в конкретном поперечном поясе трубопровода для определенного момента времени, что позволяет проверить по математической формуле корректность/некорректность работы одного тензометрического датчика из трех в случае сигнала с него, выбивающегося из общей картины сигналов с двух других тензометрических датчиков или показывающего неожидаемый уровень динамических напряжений, или рассчитать по математической формуле значение динамических напряжений на неработающем тензометрическом датчике по сигналам двух других тензометрических датчиков, что обеспечивает более точные замеры динамических напряжений, исключает необходимость дублирования замеров для исследуемого поперечного сечения в плоскостях установки тензометрических датчиков по оси трубопровода, сокращает общее количество испытаний по тензометрированию трубопроводов турбомашины и приводит к снижению затрат на испытания в целом.

Указанный технический результат достигается тем, что согласно заявленному изобретению способ измерения динамических напряжений в трубопроводе турбомашины, включает установку на трубопроводе тензометрических датчиков, определение ожидаемого уровня деформации исходя из тарировочных данных и известных предельных значений динамических напряжений, проведение испытаний, получение данных динамических напряжений с тензометрических датчиков, обработку полученных данных с учетом выбранной погрешности, при этом устанавливают три независимых тензометрических датчика в по меньшей мере одной диаметральной плоскости на равном удалении друг от друга, ориентируют их при установке вдоль оси трубопровода, подключают к измерительной аппаратуре, проводят испытания, сопоставляют полученные данные с ожидаемым уровнем деформации, получают информацию об исправности датчиков, выделяют отрезки времени испытаний, в которых есть сомнения в исправности работы датчика, при этом применяют математическую формулу, связывающую значения сигналов с трех датчиков в диаметральной плоскости, для определенного момента времени.

Кроме того, математическая формула представляет собой выражение в виде суммы значений динамических напряжений с двух любых датчиков в диаметральной плоскости равной значению с третьего датчика, взятому с обратным знаком, с учетом выбранной погрешности.

Кроме того, используют математическую формулу для получения расчетного значения динамических напряжений, в случае выявления одного неисправного датчика в диаметральной плоскости.

Кроме того, применяют математическую формулу в случае сомнения в правильности работы одного датчика в диаметральной плоскости, и далее расчетом подтверждают или опровергают правильность полученных с него значений динамических напряжений.

Кроме того, повторяют испытания в случае неисправности более одного тензометрического датчика в диаметральной плоскости.

Установка трех независимых тензометрических датчиков в по меньшей мере одной диаметральной плоскости на равном удалении друг от друга позволяет однозначно связать значения сигнала с них при помощи математической формулы с учетом выбранной погрешности, при этом плоскость изгиба трубопровода при его колебаниях может быть повернута относительно плоскости, проходящей через ось тензометрического датчика и ось трубопровода на угол в 30°, так как три последние плоскости трех тензометрических датчиков делят окружность поперечного сечения на сектора в 60°, при этом максимум замеренных динамических напряжений будет меньше реального уровня менее чем на 14%, к которому добавляется множитель в виде cos 30°, что позволяет повысить точность измерения динамических напряжений в трубопроводе.

Ориентирование тензометрических датчиков при установке вдоль оси трубопровода позволяет производить замер динамических напряжений в направлении их физического максимума, что повышает точность измерения динамических напряжений в трубопроводе.

Сопоставление полученных данных с ожидаемым уровнем деформации позволяет выявить неработающие или некорректно работающие тензометрические датчики, что в последствии влияет на возможность получения более точных данных с тензометрических датчиков при помощи применения математической формулы, позволяет принять решения о возможности применения математической формулы к этим тензометрическим датчикам и о повторных испытаниях в случае неисправности при испытаниях более двух тензометрических датчиков в одном поперечном поясе, что повышает точность измерения динамических напряжений и сокращает затраты на испытания в целом.

Выделение отрезков времени испытаний, в которых есть сомнения в исправности работы тензометрического датчика, при этом применяют математическую формулу, связывающую значения сигналов с трех тензометрических датчиков в диаметральной плоскости для определенного момента времени позволяет определить при помощи математической формулы корректность работы одного из них внутри выбранных отрезков времени или расчетом найти значения динамических напряжений на одном неработающем тензометрическом датчике в любой момент времени, что повышает точность измерений динамических напряжений в трубопроводе, позволяет не проводить повторные испытания в случае одного неисправного или одного некорректно работающего тензометрического датчика в поперечном поясе трубопровода или принять решение о повторных испытаниях в случае неисправности более одного тензометрического датчика.

Представление математической формулы выражением в виде суммы значений динамических напряжений с двух любых тензометрических датчиков в диаметральной плоскости равной значению с третьего тензометрического датчика, взятому с обратным знаком, с учетом выбранной погрешности, включающей погрешность отклонения реального места установки тензометрических датчиков от идеального положения, погрешность измерения самого тензометрического датчика и другие погрешности, обусловленные спецификой испытаний и измерительного оборудования, что позволяет быстро и удобно связать значения сигналов с трех тензометрических датчиков диаметральной плоскости, при необходимости применять математическую формулу, что повышает точность измерения динамических напряжений, позволяет не дублировать тензометрические датчики в плоскости их установки и сокращает общее количество испытаний по тензометрированию трубопроводов турбомашины и приводит к снижению затрат на испытания в целом.

Использование математической формулы для получения расчетного значения динамических напряжений, в случае выявления одного неисправного тензометрического датчика в диаметральной плоскости позволяет более точно определить максимум динамических напряжений в трубопроводе, что повышает точность определения динамических напряжений в испытании.

Применение математической формулы в случае сомнения в правильности работы одного тензометрического датчика, и далее расчетом подтверждают или опровергают правильность полученных с него значений динамических напряжений, что позволяет найти правильные значения динамических напряжений на данном тензометрическом датчике и более точно определить максимум динамических напряжений в трубопроводе, что повышает точность определения динамических напряжений в испытании.

Повторение испытания в случае неисправности более одного тензометрического датчика в диаметральной плоскости позволяет найти правильные значения динамических напряжений в данной диаметральной плоскости и более точно определить максимум динамических напряжений в трубопроводе, что повышает точность определения динамических напряжений в испытании.

Сущность заявленного изобретения поясняется чертежами.

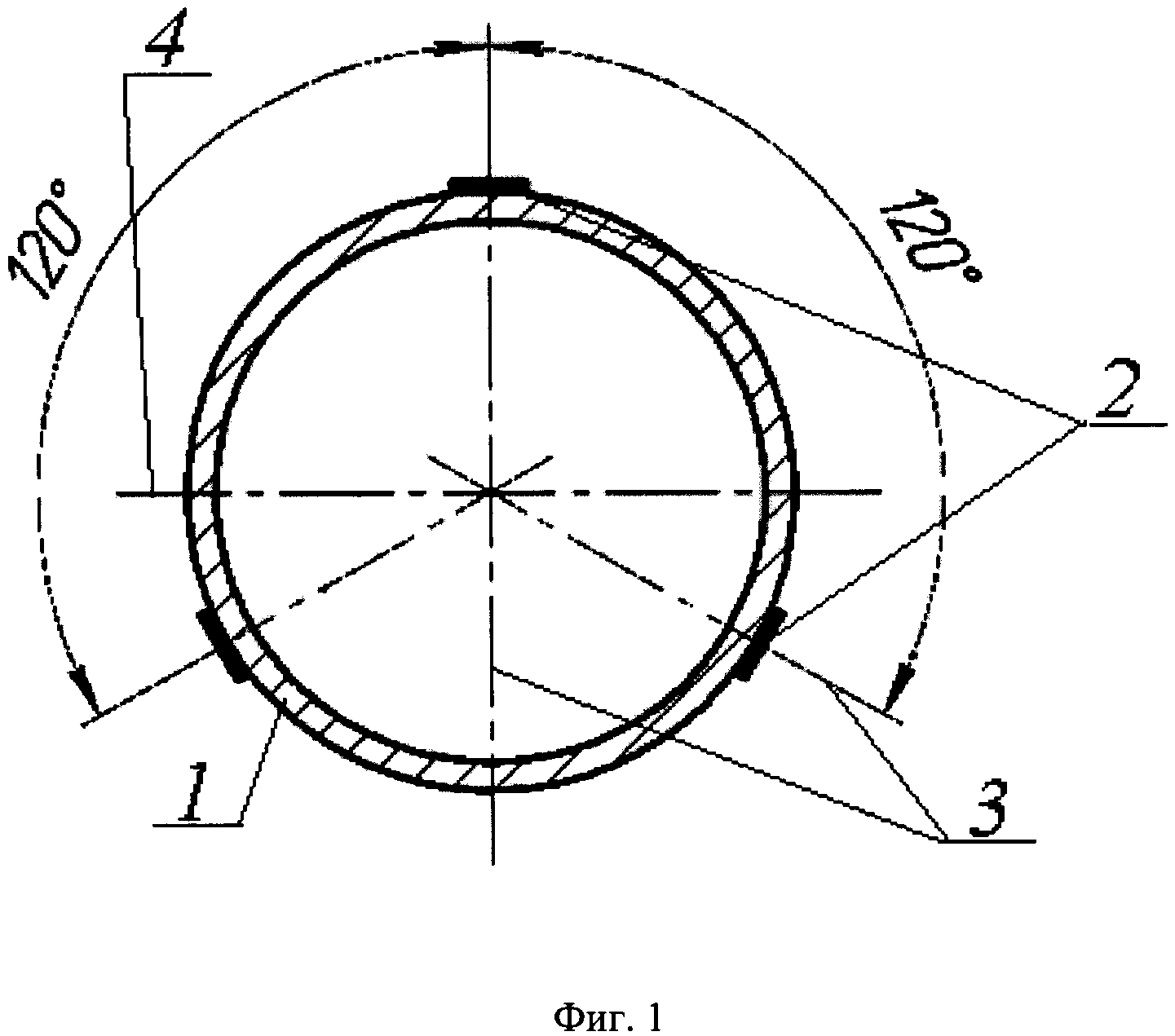

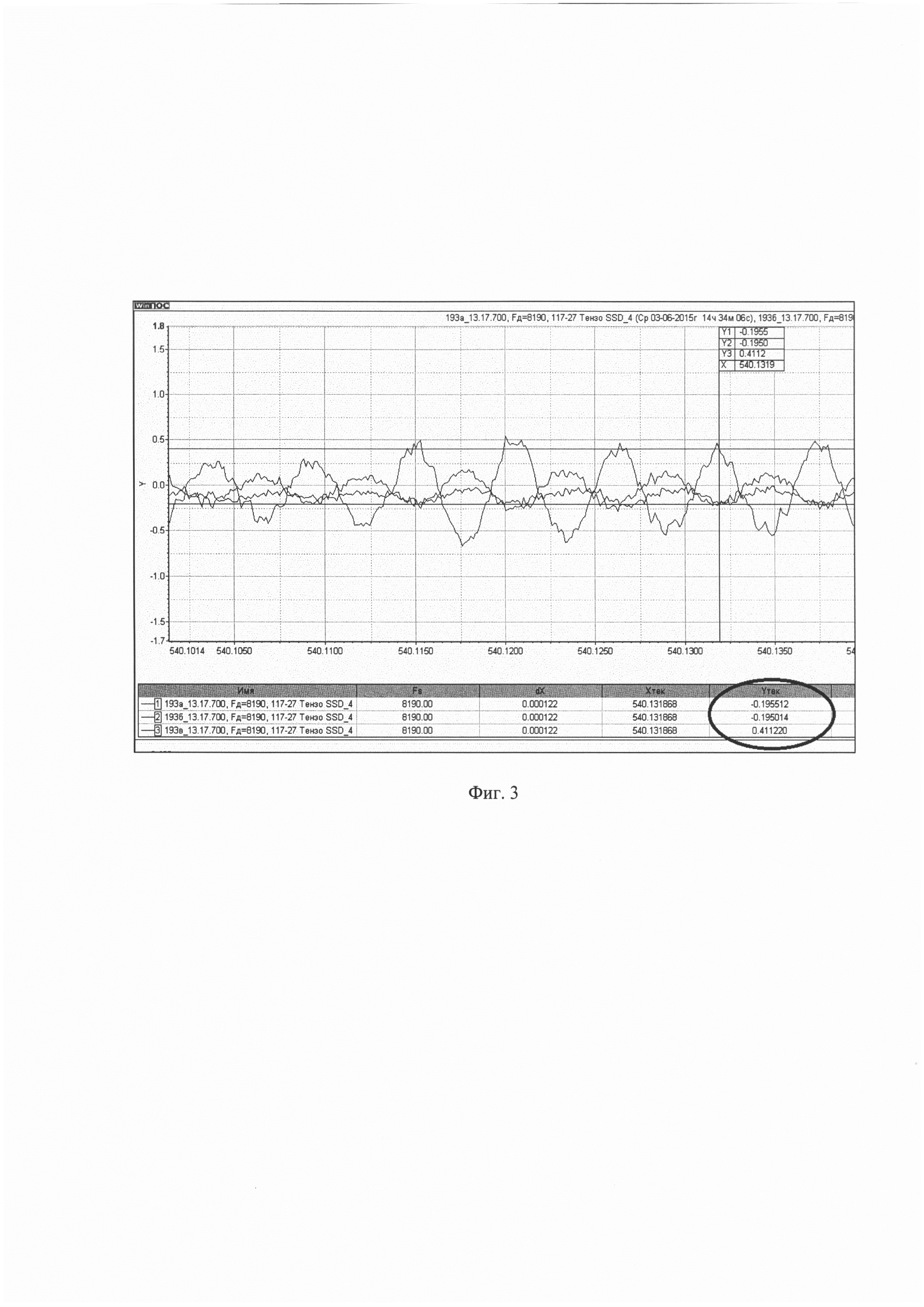

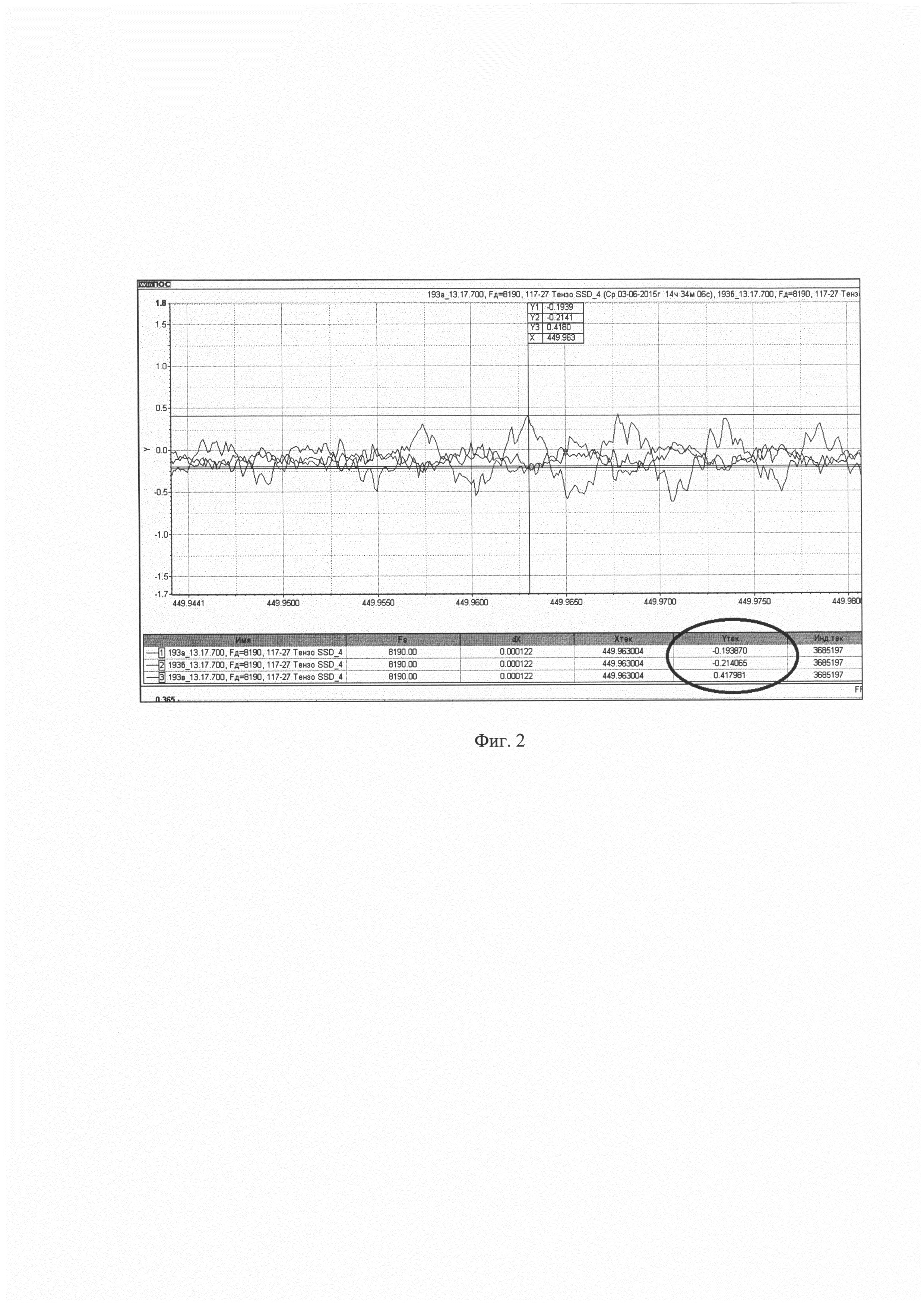

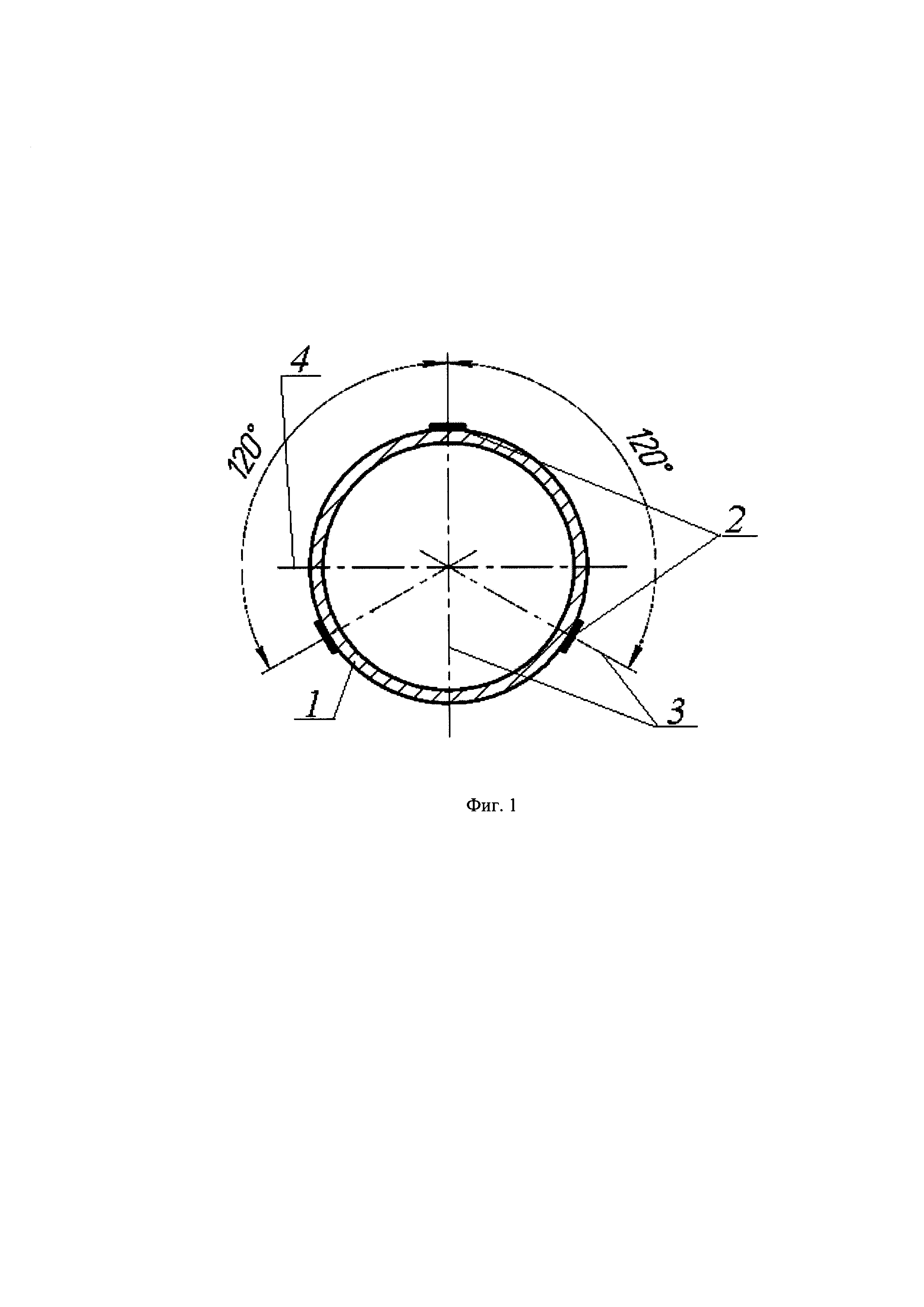

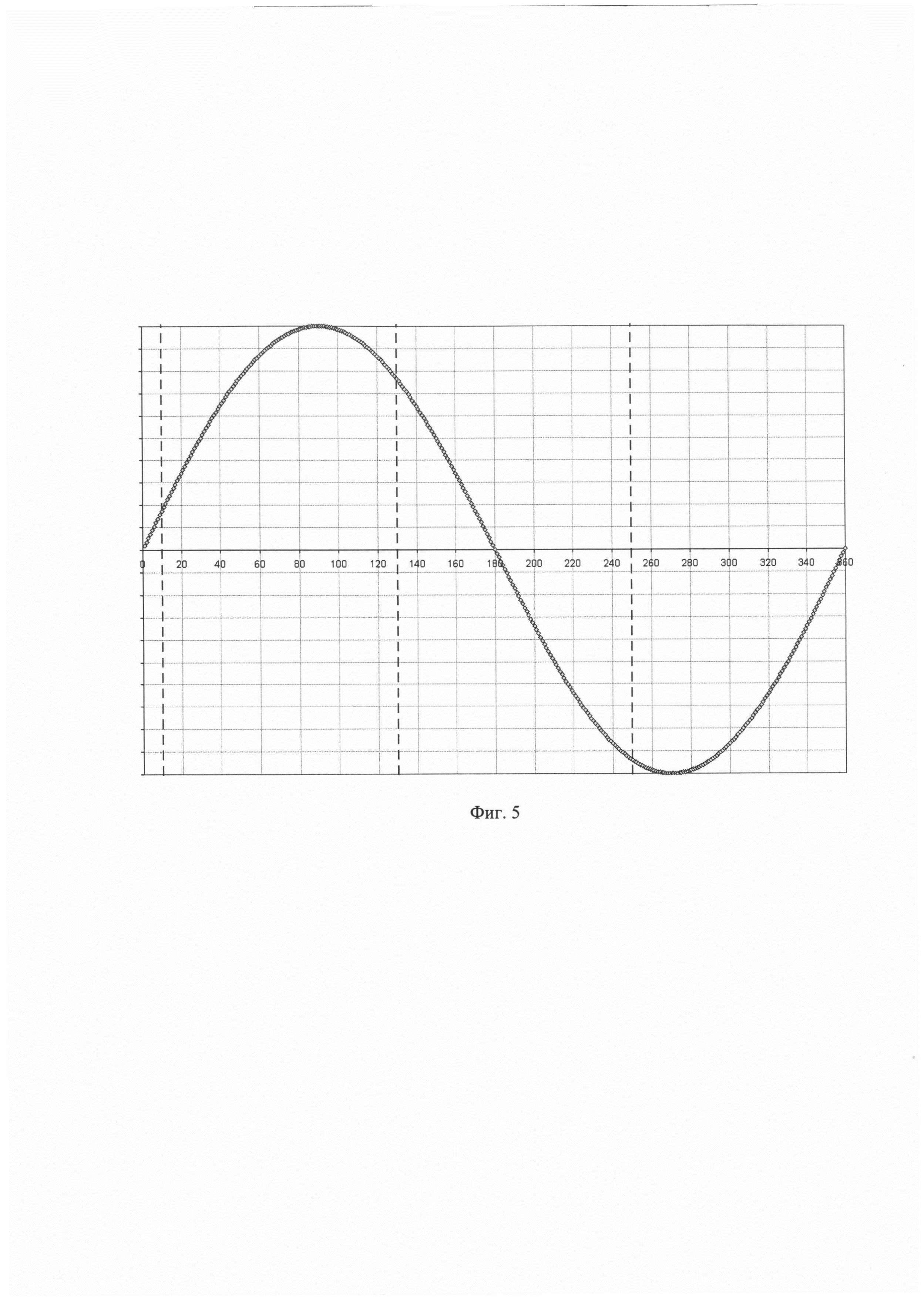

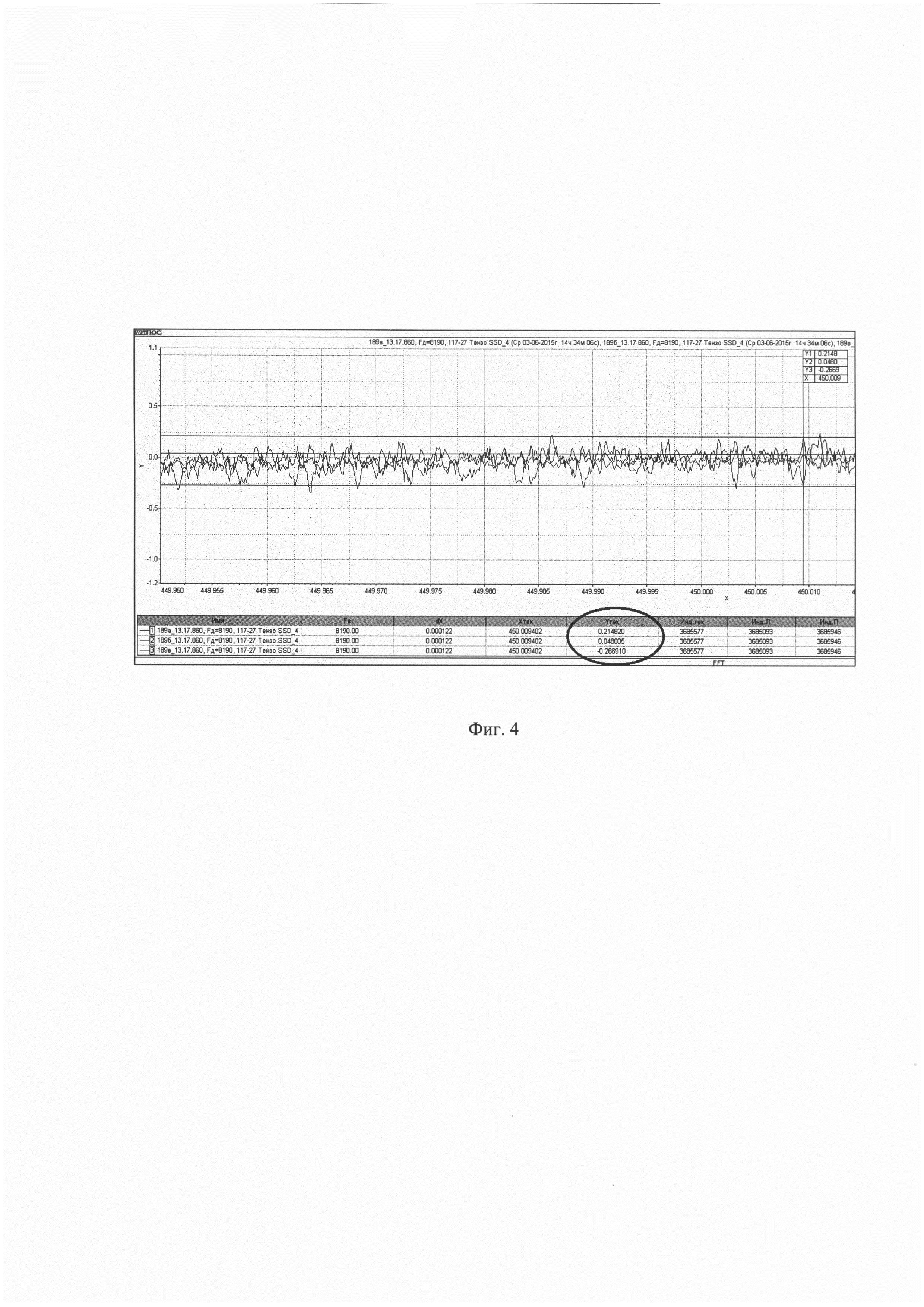

На фиг. 1 представлена схема установки тензометрических датчиков в диаметральной плоскости в характерном сечении трубопровода. На фиг. 2, 3, 4 представлены графики изменения сигналов динамических напряжений по времени с трех тензометрических датчиков разных диаметральных плоскостей различных трубопроводов турбомашин. На фиг. 5 показано представление изменения формы диаметральной плоскости трубопровода при колебаниях в виде синусоиды, что справедливо для конкретного момента времени.

Предлагаемый способ измерения динамических напряжений в трубопроводе 1 турбомашины реализуется в случае установки в его характерном сечении или сечениях минимум по три тензометрических датчика 2 на равном удалении друг относительно друга (фиг. 1), то есть под углом 120°, и ориентируют их вдоль оси трубопровода 1, с учетом погрешности установки. Допустимо дублировать получение уровня динамических напряжений, устанавливая второй тензометрический датчик 2 в каждую плоскость с противоположной стороны трубопровода – всего шесть. Это приводит к увеличению стоимости испытаний, так как требует большего количества дорогостоящих тензометрических датчиков, измерительной аппаратуры с необходимым количеством разъемов под провода от тензометрических датчиков 2 и большего времени для обработки сигналов. При применении заявленного способа такое дублирование не требуется, так как в случае одного неработающего тензометрического датчика 2 из трех, установленного в диаметральной плоскости трубопровода 1, значение динамических напряжений на нем можно рассчитать при помощи математической формулы и не требует повторных испытаний, а вероятность выхода из строя более 1 ничтожно мала и в таком случае после устранения неисправности можно повторить испытания. При этом плоскости установки 3 тензометрических датчиков 2 делят окружность на сектора в 60°, что подразумевает наихудший вариант для оценки погрешности измерения динамических напряжений, как случай реализации плоскости изгиба 4 трубопровода 1 при испытаниях, проходящей посередине такого сектора. В этом случае замеренная амплитуда динамических напряжений будет ниже, чем реально возникающая в трубопроводе 1. После подключения тензометрических датчиков 2 к измерительной аппаратуре проводят испытания, данные с которой передают для обработки и анализа.

Обработанные сигналы с тензометрических датчиков 2 сравнивают с ожидаемыми уровнями динамических напряжений, известных из тарировочных данных тензометрических датчиков 2 и норм на динамические напряжения в трубопроводах турбомашин. Из описанного сравнения выделяют временные отрезки сигналов тензометрических датчиков 2, правильная работа которых вызывает сомнение, например, по причине очень низких или высоких динамических напряжений, несогласующихся по частоте, фазе и т.д. сигналов тензометрических датчиков 2 одного поперечного пояса и т.д. А также выделяют тензометрические датчики 2, сигнал с которых отсутствует, например, по причине обрыва проводов от тензометрического датчика 2 к измерительной аппаратуре при монтаже трубопровода 1 на турбомашину. Если в конкретной диаметральной плоскости трубопровода 1 не работает или некорректно работает один тензометрический датчик 2, то применяют математическую формулу, связывающую значения сигналов с трех тензометрических датчиков с учетом выбранной погрешности измерения. В частном случае реализации математическая формула представляет собой выражение в виде суммы значений динамических напряжений с двух любых тензометрических датчиков в диаметральной плоскости равной значению с третьего тензометрического датчика, взятому с обратным знаком, с учетом выбранной погрешности. Справедливость данной формулы можно проверить по графикам изменения динамических напряжений при испытания, представленным на фиг. 2, 3, 4, для любого конкретного значения времени. А также при представления изменения формы кольцевого сечения при изгибе трубопровода 1 в виде синусоиды, как представлено на фиг.5.

В случае сомнений в правильности работы тензометрического датчика 2 применяют математическую формулу для подтверждения или опровержения полученных с него значений сигнала. В случае подтверждения - принимают полученное значение за правильное. В случае неподтверждения - расчетом, по той же математической формуле, получают значения близкие к реальным значениям динамических напряжений в месте установки некорректно работающего тензометрического датчика 2 в пределах выбранной погрешности. Таким же образом поступают в случае одного неработающего тензометрического датчика 2.

В случае выявления более одного неработающего тензометрического датчика 2 в диаметральной плоскости повторяют испытания, так как математическая формула в этом случае не работает и получить расчетом значения динамических напряжений не представляется возможным. Дополнительным условием для повтора испытаний может являться удовлетворение измеренными динамическими напряжениями требованиям норм в остальных исследуемых диаметральных плоскостях.

Заявленный способ за счет выбранного положения тензометрических датчиков 2 и применения математической формулы сокращает их количество в испытании трубопровода 1 и позволяет расчетом определить реальные, в пределах выбранной погрешности, динамические напряжения на неработающем или некорректно работающем тензометрическом датчике 2 из трех в диаметральной плоскости, что обеспечивает более точные замеры динамических напряжений, исключает необходимость дублирования замеров для исследуемого поперечного сечения в плоскостях установки 3 тензометрических датчиков 2 по оси трубопровода, сокращает общее количество испытаний по тензометрированию трубопроводов турбомашины и приводит к снижению затрат на испытания в целом.