Результат интеллектуальной деятельности: Способ получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, а именно к созданию способа получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий. Материалы цилиндрической формы, полученные с использованием предлагаемого способа, могут быть использованы в медицине, в качестве костных имплантатов, и в других отраслях техники, в качестве фильтровальных элементов.

Известен способ получения имплантационного материала на основе пористого политетрафторэтилена включает подготовку поверхности основы, служащей подложкой, нанесение на подготовленную поверхность подложки поверхностного слоя покрытия модифицированного легирующими элементами, путем магнетронного распыления одной из мишеней выбранной из ряда металлов, включающего: титан, цирконий, гафний, ниобий, тантал; карбидов указанных металлов, или композиционных керамических материалов, выбранных из группы, включающей: карбид титана, содержащий 10 мас. % оксида кальция; карбид титана, содержащий 10 мас. % оксида кальция и 2 мас. % перманганата калия; карбид титана, содержащий 10 мас. % оксида циркония; карбид титана, содержащий 10 мас. % гидроксиапатита, при этом распыление одной из указанных мишеней проводят при давлении 1-2⋅10-1 Па, при температуре подложки в интервале 150-170°C, в атмосфере аргона или смеси аргона с азотом, при парциальном давлении азота 14% (RU 2325191 С1, опублик. 27.05.2008). В отношении получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий известный способ имеет недостатки. Предписываемые способом условия и компоненты позволяют получать композиционные металлокерамические пеноматериалы с малой пористостью (до 10%) и низкими прочностными характеристиками (предел прочности менее 30 МПа). Такие материалы не могут применяться в качестве внутрикостных материалов, работающих под нагрузкой, т.к. костная ткань прочнее.

Известен также способ приготовления медицинского композиционного материала с радиальным градиентом, включающий следующие этапы: порошок Ti, имеющий размер частиц менее 150 мкм, порошок НА, имеющий размер частиц менее 300 нм, и порошок NH4HCO3, имеющий размер частиц от 100 до 500 мкм, смешивают в смесителе для получения смешанного порошка А, и массовый процент порошка Ti в смешанном порошке А составляет 60%. 80%, массовый процент порошка НА составляет от 5 до 20%, а массовый процент порошка NH4HC03 составляет от 5 до 25%; порошки Ti, Nb и Zr с размером частиц менее 150 мкм взвешивают в соответствии с массовым процентным содержанием Nb: от 10 до 16%, Zr: от 10 до 16% и остатком Ti, а затем помещают в резервуар вакуумной шаровой мельницы и в планетарную шаровую мельницу, выполнение шарового помола для получения смешанного порошка Б; зафиксируйте форму внутренней трубки в центре формы рукава с помощью приспособления, заполните смешанный порошок А между формой внутренней трубы и рукава до расчетной высоты образца и прижмите смешанный порошок А под односторонним давлением, после фактического удаления извлекают внутреннюю трубчатую форму, а затем смешанный порошок В заполняют в центр полого цилиндрического зеленого тела, и затем смешанный порошок в гильзе формируют в холодном состоянии, и материал сердцевины и наружного слоя получают после втягивания гильзы (CN 108273126 А, опублик. 13.07.2018). В отношении получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий известный способ имеет недостатки:

- Измельчение и перемешивание чистых материалов в вакуумной шаровой мельнице и в планетарной шаровой мельнице - это дополнительная трудоемкая операция, которая требует контроля химического состава материала. В предлагаемом способе в качестве исходного материала используется порошок сплава известного состава.

- Размеры получаемых образцов ограничены в одном измерении до 20,5 мм. В предлагаемом способе возможно получение гораздо более крупных образцов.

Наиболее близким техническим решением, принятым за прототип, является способ получения биомедицинского пористого титанового сплава Ti-39Nb-6Zr включает стадии: получение слитка сплава Ti-39Nb-6Zr методом вакуумной плавки и получение сферических частиц порошка методом распыления с вращающимся электродом; использование порошка сплава 100-150 меш, добавление связующего вещества или порообразующего агента бикарбоната аммония и связующее, полностью перемешанное, спрессованное в прессованную массу; компакт спекается в печи для спекания с аргоновой трубкой, чтобы полностью удалить связующее или порообразователь и связующее, чтобы получить пористый сплав Ti-39Nb-6Zr (CN 106801163 А, опублик. 06.06.2017).

В результате применения способа-прототипа можно получить пористые материалы с модулем упругости 3.6-12.4 ГПа и пористостью 19.4-42.1%. Ничего не сообщается о параметрах пористой структуры, размере пор и проницаемости материалов. Эти характеристики являются критически важными с точки зрения врастания костной ткани в пористую структуру биоматериала. В результате применения предлагаемого способа становится возможным получение проницаемого пеноматериала с пористостью более 50%, с большей объемной долей пор размером 100-800 мкм, низким модулем упругости 2-15 ГПа и достаточно высокой прочностью (предел прочности более 100 МПа). Этот комплекс характеристик наглядно показывает преимущества предлагаемого способа над рассматриваемым способом-прототипом.

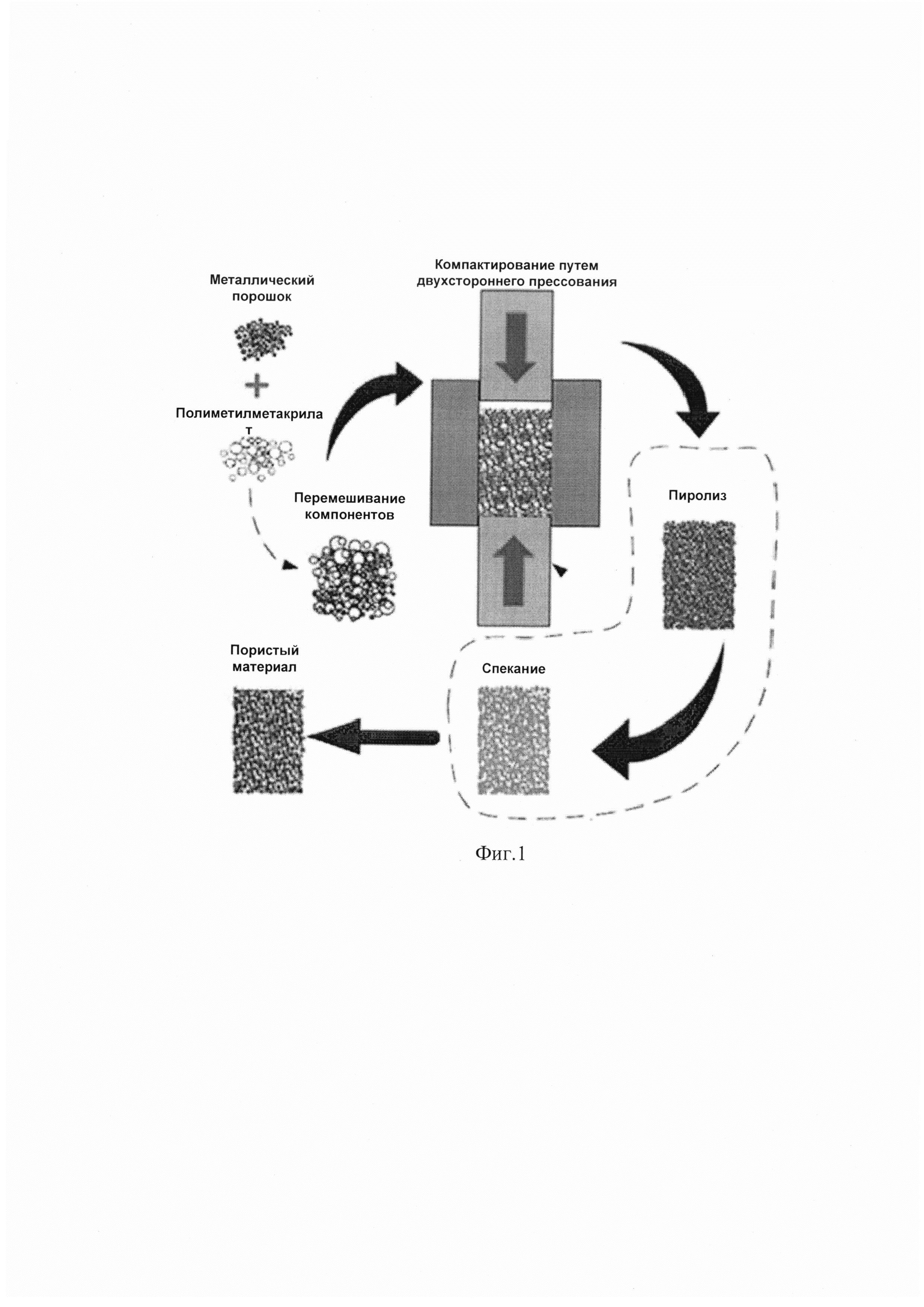

Техническим результатом является создание изобретения в виде способа получения проницаемого пеноматериала из сверхупругих сплавов циллиндрической формы системы титан-цирконий-ниобий. Путем последовательного осуществления процессов перемешивания металлического порошка и порошка полиметилметакриллата сферической формы, компактирование их в формы, пиролиза и спекания можно получать металлические пеноматериалы с заданными зарактеристиками пористостой структуры. Контролируемое применение предложенного способа позволит получать спеченные металлические пеноматериалы с высокой пористостью (более 50%), с большей объемной долей пор размером 100-800 мкм, высоким пределом прочности на сжатие (не менее 100 МПа) и низкими значениями модуля Юнга (2-15 ГПа), близкими к таковым у трабекулярной костной ткани человека.

Изобретение поясняется рисунком, где на фиг. 1 показана схема осуществления способа получения проницаемого пеноматериала из сверхупругих сплавов системы титан-цирконий-ниобий.

Технический результат достигается следующим образом. Порошок сферической формы из сплава на основе Ti-18Zr-14Nb (в ат. %), полученый методом диспергирования индукционно-расплавляемого электрода газовым потоком, размером не более 50 мкм и порошок полимера (0,2% от общей массы) полиметилметакрилата (ПММА) сферической формы, размером не более 250 мкм равномерно перемешивали.

Прессование порошков Ti-Zr-Nb и ПММА в цилиндрические формы осуществлялось на пресс-машине с давлением 200 МПа по схеме двухстороннего (с плавающей матрицей) прессования. Диаметр получаемых образцов 20 мм, высота не более 40 мм.

Спрессованный образец помещается в вакуумную печь с величиной вакуума не более 1 Па. В рабочей камере вакуумной печи достигается температура 200°C со скоростью 10°C/мин при такой температуре полимер размягчается, но не переходит в газообразную форму, далее скорость нагрева снижается до 2°C/мин, а камера нагревается до 450°C. При данной температуре образец выдерживается в течение двух часов. И по окончанию выдержки охлаждается в печи. В результате данной операции получается продукт, состоящий исключительно из металлического компонента.

Далее образец помещается в вакуумную печь с величиной вакуума не менее 0,0001 торр. Оптимальной температурой для проведения данной операции является температура, равная 0,78 от Тпл, что для данной сплава составляет приблизительно 1400°C. Образец нагревали до 1400°C со скоростью 10°C/мин и выдерживали в течение трех часов, и по окончанию выдержки охлаждали в печи. В результате данной процедуры получается прочный пористый образец.

Пример 1

Для получения проницаемого пористого металлического материала из сплава Ti-18Zr-14Nb цилиндрической формы диаметром 10 мм и высотой 3 мм с заданной пористостью 55% необходимо осуществить следующие действия:

1. Рассев металлического порошка и разделением его на две группы - с размером частиц менее 50 мкм и более 50 мкм;

2. Рассев порообразователя - полиметилметакрилата (ПММА) и разделение его на две группы - с размером частиц от 50 до 160 мкм и размером частиц от 160 до 250 мкм.

3. Смешивание ПММА разных фракций в соотношении 30% с размером частиц от 50 до 160 мкм и 70% с размером частиц от 160 до 250 мкм. Массовая доля металла и ПММА для пористости 55% составляет 0,79 и 0,21 соответственно. Масса замеса зависит от необходимого количества конечных заготовок.

4. Равномерное перемешивание в специальной емкости под углом 15-20 градусов в течении 25 минут.

5. Перемешанный состав массой 0,65 г засыпать в пресс-форму с диаметром отверстия 10 мм.

6. Произвести двустороннее компактирование с усилием в 200 МПа.

7. Для пиролиза необходимо удалить металлический налет со стенок заготовки образовавшегося после компактирования для лучшего выхода газовой фракции (ПММА). Для поддержания формы образцов в процессе пиролиза образцы необходимо обсыпать металлическим порошком крупной фракции(более 50 мкм). Процесс пиролиза проходит в вакууме не менее 0,002 торр. по единому режиму:

а) нагрев заготовки до 300°C со скоростью 10°C/мин

б) нагрев заготовки до 450°C со скоростью 2°C/мин

в) выдержка при 450°C в течении одного часа

г) охлаждение в печи

8. Процесс спекания проходит в вакууме не менее 0,0001 торр. по единому режиму:

а) нагрев заготовки до 1350°C

б) выдержка при 1350°C в течении 3 часов

г) охлаждение в печи.

Таким образом, в результате применения способа, получены проницаемые пористые материалы из сверхупругого сплава системы титан-цирконий-ниобий цилиндрической формы диаметром 10 мм и высотой 3 мм, с пористостью 55%, пределом прочности на сжатие 210 МПа и низкими значением модуля Юнга (10 ГПа).

Пример 2

Для получения проницаемого пористого металлического материала из сплава Ti-22Nb-6Zr цилиндрической формы диаметром 14 мм и высотой 15 мм с заданной пористостью 63% необходимо осуществить следующие действия:

1. Рассев металлического порошка и разделением его на две группы - с размером частиц менее 50 мкм и более 50 мкм;

2. Рассев порообразователя - полиметилметакрилата (ПММА) и разделение его на две группы - с размером частиц от 50 до 160 мкм и размером частиц от 160 до 250 мкм.

3. Смешивание ПММА разных фракций в соотношении 30% с размером частиц от 50 до 160 мкм и 70% с размером частиц от 160 до 250 мкм. Массовая доля металла и ПММА для пористости 62% составляет 0,76 и 0,24 соответственно. Масса замеса зависит от необходимого количества конечных заготовок.

4. Равномерное перемешивание в специальной емкости под углом 15-20 градусов в течении 25 минут.

5. Перемешанный состав массой 6,4 г засыпать в пресс-форму с диаметром отверстия 14 мм.

6. Произвести двустороннее компактирование с усилием в 200 МПа.

7. Для пиролиза необходимо удалить металлический налет со стенок заготовки образовавшегося после компактирования для лучшего выхода газовой фракции (ПММА). Для поддержания формы образцов в процессе пиролиза образцы необходимо обсыпать металлическим порошком крупной фракции(более 50 мкм). Процесс пиролиза проходит в вакууме не менее 0,002 торр. по единому режиму:

а) нагрев заготовки до 300°C со скоростью 10°C/мин

б) нагрев заготовки до 450°C со скоростью 2°C/мин

в) выдержка при 450°C в течении одного часа

г) охлаждение в печи

8. Процесс спекания проходит в вакууме не менее 0,0001 торр. по единому режиму:

а) нагрев заготовки до 1400°C

б) выдержка при 1400°C в течении 3 часов

г) охлаждение в печи

Получение проницаемого металлического материала из сплава Ti-18Zr-14Nb медицинского назначения методом порошковой металлургии с заданной пористостью 63% и геометрическими параметрами D=14 мм, h=15 мм

Таким образом, в результате применения способа, получены проницаемые пористые материалы из сверхупругого сплава системы титан-цирконий-ниобий цилиндрической формы диаметром 14 мм и высотой 15 мм, с пористостью 63%, пределом прочности на сжатие 130 МПа и низкими значением модуля Юнга(5 ГПа).