Результат интеллектуальной деятельности: Способ переработки природных солоноватых вод на ионитах с получением растворов сложных минеральных удобрений и установка для его осуществления (варианты)

Вид РИД

Изобретение

Изобретения относятся к сельскому хозяйству, а именно к технологии получения растворов минеральных удобрений, предназначенных для фертигации: орошения и одновременного внесения удобрений при возделывании сельскохозяйственных культур преимущественно в регионах поливного земледелия с дефицитом воды для орошения, более конкретно - к способу переработки природных солоноватых вод с получением растворов сложных минеральных удобрений и двум вариантам установки для его осуществления.

Наиболее простым подходом к получению растворов сложных (содержащих два и более питательных элементов) минеральных удобрений является их приготовление из покупных высокосортных растворимых удобрений и покупной или полученной деионизованной (дистиллированной) или глубоко умягченной воды, не содержащей компонентов, дающих осадки в фосфатных или сульфатных средах. Известен, например, применимый для целей фертигации способ по авторскому свидетельству СССР №82032 (подп. к печ. 05.04.1961) [1], в соответствии с которым приготавливают питательный раствор минеральных удобрений в воде и используют его для подкормки растений, подавая по трубопроводу, предназначенному также для полива.

При использовании удобрений и воды высокого качества подход, присущий данному и аналогичным способам, является дорогостоящим. При использовании же низкосортных удобрений и воды низкого качества, содержащих вредные примеси, проявляется другой недостаток таких способов: повышенное содержание в полученном растворе агрохимически вредных компонентов, например хлоридов и тяжелых металлов. Также содержание в удобрениях и самой воде осадкообразующих компонентов ограничивает область применения полученных растворов - возможно образование коллоидов и осадков, не позволяющих применять полученные жидкие продукты при капельном орошении из-за забивания форсунок фертигационных устройств.

Поэтому разрабатываются различные приемы, позволяющие снизить соответствующие затраты. В этом отношении выделяются способ по патенту РФ №2138149 (опубл. 27.09.1999) [2] и способ по патенту РФ №2281255 (опубл. 10.08.2006) [3], базирующиеся на следующей идее: прежде, чем вносить удобрения, в том числе простые и низкосортные, на соответствующий сельскохозяйственный участок, готовят высококонцентрированные растворы из этих удобрений и с помощью полученных растворов "заряжают" катионит и анионит в ионообменных колоннах, т.е. переводят иониты в соответствующие ионные формы. Например, с помощью относительно дешевого простого удобрения - хлористого калия можно перевести катионит в К-форму, а с помощью нитрата аммония (или нитрата натрия) перевести анионит в нитратную форму. В ходе такого перевода получают концентрированный раствор хлорида натрия или хлорида аммония, которые утилизируют непосредственно или после соответствующей обработки. Затем через катионит и анионит последовательно пропускают солоноватую воду, добытую вблизи того же участка, например, из подземных источников. В результате получают чистый раствор нитрата калия -дорогостоящего сложного и бесхлорного удобрения, который можно использовать для фертигации, в том числе для капельного орошения. Точно так же, можно получать растворы сульфата калия или гидрофосфата калия, "заряжая" анионит с помощью более дешевых сульфата натрия (или сульфата аммония), или, соответственно, фосфата натрия (или моноаммонийфосфата), который значительно дешевле получаемого монокалийфосфата. Также можно получать разные растворы сложных удобрений и смешивать их в соответствующих требуемых пропорциях по содержанию макрокомпонентов: азота, фосфора и калия (NPK), мезокомпонентов, включая серу, и полезных микроэлементов в конечных смешанных растворах комплексных удобрений.

По мере последовательного пропускания солоноватой природной воды через колонны с катеонитом и анионитом последние сорбируют, соответственно, катионные и анионные компоненты этой воды. Соотношение потоков, проходящих через иониты в колоннах, и объемов этих ионитов подбирают так, чтобы длительность их обработки была одинаковой. После этого катионит и анионит регенерируют, т.е. "заряжают" с помощью концентрированных растворов выбранных исходных удобрений.

Важным фактором этого процесса является то, что в ионном обмене имеет место явление электроселективности, а именно, селективность сорбции двух- и многозарядных ионов по отношению к однозарядным ионам существенно выше из разбавленных растворов, чем из концентрированных растворов (Ф. Гельферих. Иониты. М., Изд. иностранной литературы, 1962, С. 153-155 [4]). Из-за этого подобные компоненты, например, ионы жесткости, которые могут находиться в составе самой солоноватой воды, в каждом сорбционном цикле задерживаются ионитом на стадии пропускания этой воды через колонну, т.е. в получаемый раствор удобрений такие компоненты не попадают, но они вымываются из колонны с катионитом во время регенерации, т.е. при "зарядке" с использованием концентрированных растворов исходных удобрений. Таким образом, имеется и второе, "скрытое" достоинство способов, построенных на рассматриваемой идее. Та часть воды, которая получается в конечном растворе удобрений, уже не содержит вредных или осадкообразующих примесей, поэтому потребитель избавлен от необходимости опреснять соответствующее количество воды, что также удешевляет процесс получения чистых растворов высокосортных растворимых удобрений.

Недостатком одного из таких способов, построенных на описанной идее, а именно, способа [2] является то, что он не позволяет регулировать баланс воды и вносимых удобрений. Если природная солоноватая вода слишком концентрированная, то и растворы удобрений получаются такой же концентрации и, как правило, не хватает еще воды для обеспечения оптимального соотношения компонентов при орошении с одновременным внесением удобрений. Еще один недостаток этого способа назван ниже при обсуждении способа [3].

В способе [3], который является наиболее близким к предлагаемому способу, решается проблема водно-солевого баланса. Этот способ обработки солоноватых вод включает последовательное их пропускание через катионит и анионит в ионных формах, содержащих в качестве катионов и анионов элементы, входящие в состав получаемого сложного минерального удобрения. Обрабатываемую воду сначала пропускают через катионит, а выходящий разбавленный раствор делят на две части, и одну часть пропускают через анионит, а другую - через электродиализный опреснитель. Поток, полученный после пропускания через анионит, и поток опресненной воды, полученный в электродиализном аппарате, смешивают перед подачей на орошение, а солевой концентрат из электродиализного аппарата возвращают в процесс на стадию обработки катеонита. При этом регенерацию катеонита и анионита осуществляют, обрабатывая их концентрированными растворами солей, содержащих соответствующие ионные компоненты получаемого удобрения, применяя для этого простые низкосортные минеральные удобрения.

Однако способ [3] (как и способ [2]) имеет недостаток, связанный с тем, что при содержании вредных или осадкообразующих компонентов не только в исходной воде, но и в исходных низкосортных удобрениях, такие компоненты могут попадать в очищенные приготовленные растворы и приводить к нежелательным последствиям: выходу из строя опреснительной, например электродиализной, установки и появлению коллоидов или осадков в конечном растворе. В связи с этим область применения способа [2] ограничена, в особенности, для капельного орошения.

С другой стороны, чем ниже сортность используемых исходных удобрений или солей, тем выгоднее осуществлять ионообменные способы получения растворов для целей фертигации. Наиболее целесообразно в качестве низкосортных солей или удобрений для "зарядки" катионитных колонн использовать, например, хлорид калия и хлорид аммония. Состав последнего, как правило, более строго нормируется и в худшем случае (NH4Cl технический, 2-й сорт) содержание железа не превышает 0,01%, тяжелых металлов - не более 0,0025%, а нерастворимых примесей - не более 0,05%. Определенную опасность могут представлять только небольшие примеси катионов жесткости, которые не нормируются. Существенно более "грязными" являются наиболее доступные в качестве удобрений сорта хлористого калия. В соответствии с ГОСТ 4586-95 калий хлористый гранулированный должен содержать не менее 58% калия в пересчете на оксид калия. Это составляет всего 92% KCl в основном продукте. Примеси железа и двухзарядных ионов не нормируются.

Поскольку названные соли и удобрения, в особенности, калий хлористый, используются в составе концентрированного регенерирующего раствора для "зарядки" катионита, их пропускают через колонны в направлении снизу вверх. Менее плотную исходную солоноватую воду пропускают сверху вниз. Такой режим позволяет избежать перемешивания растворов разной плотности и образования дополнительных объемов жидких отходов. Однако, эффект электроселективности не позволяет избежать попадания вредных примесей в получаемый на выходе из колонны с катионитом разбавленный раствор сложного минерального удобрения. При пропускании исходной солоноватой воды собственные примеси этой воды могут поглощаться в верхней части колонны, но часть примесей, привнесенных, например, вместе с концентрированным раствором хлористого калия и накапливаемых в нижней части колонны на стадии "зарядки", выносится вместе с разбавленным раствором солей калия, получаемым на стадии пропускании исходного солоноватого раствора через К-форму катионита в каждом рабочем цикле.

Именно поток этого раствора в соответствии со способом [3] разделяется на две части. Первая из них непосредственно поступает в электродиализный опреснительный аппарат, и поэтому присутствие в ней примесей приводит к снижению эффективности опреснения и преждевременному выходу аппарата из строя. Вторая часть проходит в анионитную колонну, которая может находиться, например, в сульфатной или гидрофосфатной форме, и тогда примеси приведут к образованию в ней коллоидов и осадков.

Таким образом, способ [3] позволяет использовать природную солоноватую воду низкого качества (которую можно предварительно подвергнуть механической фильтрации и обезжелезиванию по известным технологиям для последующей ионообменной обработки). Но этот способ не обеспечивает возможности применения доступных простых и (или) низкосортных видов исходных удобрений или солей и снижает, тем самым, эффективность ионообменной технологии получения растворов сложных высокосортных минеральных удобрений.

Еще одним недостатком способа [3] является то, что, как правило, для обработки катионита и анионита (для "зарядки" ионитов) требуется существенно большее эквивалентное количество простого или низкосортного удобрения, чем можно получить в составе раствора готового сложного удобрения. Это можно пояснить на примере катионита: процесс пропускания солоноватого раствора через калиевую или аммонийную форму катионита представляет собой по сути процесс умягчения солоноватой воды, а процесс последующей обработки катионита предусматривает в этом случае полную его регенерацию от сорбированных многозарядных компонентов, на что уходит существенно больше одного эквивалента хлорида калия или аммония в концентрированном растворе для обработки. Указанный недостаток приводит не только к завышенному расходу исходных простых и (или) низкосортных удобрений, но и к образованию при их пропускании через иониты повышенных объемов сбросных концентрированных растворов, требующих утилизации для обеспечения экологической безопасности технологического процесса.

Предлагаемый способ направлен на преодоление описанных выше взаимосвязанных проблем и достижение технического результата, заключающегося в обеспечении возможности использования низкосортных удобрений, главным образом, хлористого калия, при одновременном уменьшении их расхода и дополнительно - в сочетании с достижением близкого к непрерывному характера протекания процесса, а также в повышении его экологической безопасности. Ниже при раскрытии сущности данного изобретения и рассмотрении частных случаев и примеров его осуществления могут быть названы и другие виды достигаемого технического результата.

В соответствии с предлагаемым изобретением способ переработки природной солоноватой воды с получением раствора сложного минерального удобрения, как и наиболее близкий к нему известный способ по патенту [3], включает осуществление циклически повторяющегося процесса. В каждом цикле этого процесса выполняют операцию последовательного пропускания природной солоноватой воды, подаваемой из емкости для подлежащей переработке воды, и промежуточных растворов ее переработки в направлении сверху вниз через первую и вторую ионообменные колонны, содержащие ионит, соответственно, в форме агрохимически ценного катионного компонента и агрохимически ценного анионного компонента получаемого сложного минерального удобрения, а также операцию регенерации ионитов в ионообменных колоннах, при которой регенерирующий раствор подают в каждую ионообменную колонну в направлении снизу вверх из используемой совместно с данной колонной емкости для такого раствора. При выполнении операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки поток выходящего из первой ионообменной колонны раствора делят на две части, одну из которых направляют во вторую ионообменную колонну с получением на ее выходе потока раствора сложного минерального удобрения, а другую направляют на опреснение с получением солевого концентрата и потока обессоленной воды для разбавления раствора сложного минерального удобрения. Операцию регенерации ионитов в каждом цикле осуществляют с использованием в составе регенерирующих растворов указанного получаемого при опреснении солевого концентрата, а также концентрированных растворов двух солей, одна из которых содержит агрохимически ценный катионный компонент, а другая - агрохимически ценный анионный компонент получаемого сложного минерального удобрения.

В отличие от наиболее близкого известного способа, в предлагаемом способе для достижения названного выше технического результата дополнительно используют третью ионообменную колонну, содержащую ионит в форме указанного катионного компонента, а также емкость для регенерирующего раствора ионита этой колонны, и пропускают через данную колонну природную солоноватую воду перед пропусканием через первую ионообменную колонну в направлении сверху вниз. В качестве регенерирующего раствора для регенерации ионита в первой ионообменной колонне используют получаемый при опреснении солевой концентрат. Для регенерации ионита в третьей ионообменной колонне используют регенерат, получаемый при регенерации ионита в первой ионообменной колонне, совместно с указанным концентрированным раствором соли, содержащей агрохимически ценный катионный компонент получаемого сложного минерального удобрения, и пропускают регенерирующий раствор через третью ионообменную колонну в направлении снизу вверх. Для регенерации ионита во второй ионообменной колонне используют указанный концентрированный раствор соли, содержащей агрохимически ценный анионный компонент получаемого сложного минерального удобрения. При этом регенерирующий раствор пропускают через первую и третью ионообменные колонны в течение времени до наступления проскока на выходе третьей ионообменной колонны указанного агрохимически ценного катионного компонента и через вторую ионообменную колонну - в течение времени до наступления проскока на ее выходе указанного агрохимически ценного анионного компонента, а операцию последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки через ионообменные колонны выполняют в течение времени до наступления проскока на выходе первой или второй ионообменной колонны любого из агрохимически вредных ионных компонентов, содержащихся в природной солоноватой воде или солях, используемых в составе регенерирующих растворов. В качестве катионита и анионита в ионообменных колоннах используют, соответственно, сильнокислотный сульфокатионит и сильноосновный анионит с четвертичными аммониевыми основаниями.

Из первого по ходу потока слоя катионита, находящегося в дополнительно используемой третьей ионообменной колонне, во второй катионитный слой, находящийся в первой колонне, "проскакивает" только небольшая часть вредных ионов. Второй слой, находящийся в первой ионообменной колонне, не пропускает эти ионы на опреснение, а также не пропускает на дальнейшую обработку примеси, которые могут содержаться в регенерирующем растворе при использовании низкосортного удобрения (а именно на использование таких недорогих удобрений, как отмечено выше, ориентировано предлагаемое изобретение) и могли бы приводить к образованию коллоидов и осадков. Благодаря этому солевой концентрат после опреснения тоже не содержит многозарядных ионов и является высококачественным регенерирующим раствором. Концентрат после регенерации слоя катионита, находящегося в первой ионообменной колонне (второго слоя), является основным регенерирующим раствором для слоя, находящегося в третьей ионообменной колонне (первого слоя). Он содержит меньше многозарядных ионов, чем раствор исходного простого удобрения, который в предлагаемом способе (в отличие от способа [3]), как было указано, используется в существенно меньшем количестве.

При этом наличие требующей регенерации третьей ионообменной колонны не приводит к увеличению расхода для этой цели используемого простого удобрения, так как регенерация ионита этой колонны осуществляется, в основном, регенератом первой колонны. Наоборот, указанный расход может быть в результате даже снижен.

Использование в качестве катионита и анионита в ионообменных колоннах, соответственно, сильнокислотного сульфокатионита и сильноосновного анионита с четвертичными аммониевыми основаниями не приводит к образованию специфических комплексов, требующих применения при регенерации кислот или щелочей, что позволяет обойтись солевой регенерацией. Кроме того, такие катионит и анионит наиболее устойчивы и долговечны, и при их использовании возможно большое количество циклов сорбции-регенерации.

В числе особенностей предлагаемого способа можно заметить присутствие таких порознь известных приемов, как неполная регенерация ионитов в колоннах и использование получаемого при опреснении солевого концентрата для регенерации катионита (имеющее место и в наиболее близком известном способе). Однако лишь совместная реализация этих особенностей в сочетании с наличием третьей колонны в цепи переработки природной солоноватой воды позволяет осуществлять регенерацию катионита в первой колонне без использования соли в виде содержащего примеси исходного простого удобрения. При этом именно благодаря наличию третьей колонны примесные компоненты используемого простого удобрения попадают в первую колонну в составе разбавленного (а не концентрированного) раствора. Тем самым создаются условия для проявления упоминавшегося выше эффекта электроселективности и успешного завершения сорбирования таких компонентов в первой колонне. Наряду с этим описанные особенности в совокупности позволяют уменьшить расход используемых простых удобрений.

В этом отношении предлагаемый способ близок к так называемым самоподдерживающимся процессам ионообменной сорбции, применяемым при умягчении-опреснении морской воды (Tokmachev M.G., Tikhonov N.A., Khamizov R.Kh. Investigation of cyclic self-sustaining process for softening water solutions on the basis of mathematical modeling. React. Funct. Polym., 2008, V. 68, P. 1245-1252 [5]). Для таких процессов типично то, что в стационаром режиме они могут быть осуществлены без потребления дополнительных реагентов для регенерации сорбента. Иначе говоря, в таком процессе эквивалентные количества сорбированных компонентов и регенерирующего агента равны друг другу.

Предлагаемый способ можно назвать комбинированным самоподдерживающимся циклическим процессом сорбции-десорбции в системе колонн со специально организованными взаимосвязями, в котором задействованы два типа также взаимосвязанных потоков: 1) потоки растворов низкосортных удобрений, содержащих необходимые для получения сложного удобрения ионные компоненты, используемые при первичной (частичной) регенерации ионитов, а именно, для практически полной замены макрокомпонентов, сорбированных из исходного раствора, и частичной замены сорбированных вредных микрокомпонентов, тоже из этого же раствора; 2) поток концентрата после опреснителя, полученного из исходного раствора после сорбционного удаления из него вредных ионных компонентов на отрегенерированных формах катионитов, используемый для обеспечения полной (окончательной) регенерации катионитов.

Если представить себе сумму эквивалентов всех компонентов, задерживаемых на ионитах на стадиях сорбции, то в каждом цикле повторяющегося процесса указанная сумма в точности равна сумме эквивалентов в растворах для регенерации из потоков 1) и 2).

Было неочевидно, возможно ли и как обеспечить такой комбинированный самоподдерживающийся процесс. Оказалось, что благодаря отмеченному сочетанию особенностей предлагаемого способа удается реализовать процесс с показателями, максимально приближающими его к самоподдерживающемуся процессу указанного выше вида, вопреки тому, что при традиционном проведении процессов сорбции необходимые затраты регенерирующего агента в несколько раз превышают эквивалентное количество сорбированных компонентов (такая ситуация имеет место, например, в процессах противоточной ионообменной водоподготовки: А.В. Жадан, Е.Н. Бушуев. Практическая реализация противоточной технологии ионного обмена. "Вестник ИГЭУ", вып. 5, 2012, С. 1-6 [6]).

Дополнение предлагаемого способа обсуждаемыми ниже признаками способствует, наряду с другими описываемыми видами технического результата, дальнейшему сближению его по свойствам с самоподдерживающимися процессами.

Дополнительным фактором, обеспечивающим равноэквивалентный расход сорбирующихся и десорбирующих (регенерирующих) компонентов, является вытеснение на каждой стадии каждого цикла повторяющегося процесса растворов, остающихся в свободном пространстве колонн от предыдущей стадии, их сохранение и использование на очередной стадии последующего цикла.

В частном случае выполнения способа в каждом цикле в начале операции последовательного пропускания через ионообменные колонны природной солоноватой воды и промежуточных растворов ее переработки вытесняемый регенерирующий раствор, оставшийся в свободном объеме каждой ионообменной колонны (т.е. в порозном пространстве между зернами ионита, а также над слоем и под слоем ионита) от выполненной перед этим операции регенерации ионита в данной колонне, направляют в емкость для регенерирующего раствора, используемую совместно с данной колонной.

Это позволяет не только соответственно уменьшить объем сбросных растворов, но и способствует уменьшению расхода используемых солей (простых или низкосортных удобрений), поскольку вытесненный в указанную емкость раствор, сохранивший свои свойства как регенерирующего, используется в последующих циклах.

Кроме того, дополнительно используют промежуточную емкость и в каждом цикле первую часть потока раствора, выходящего из первой ионообменной колонны, направляемую во вторую ионообменную колонну, подают в эту емкость, в которой к указанной части добавляют вытесняемый начале выполнения операции регенерации ионитов раствор, оставшийся в свободном объеме второй ионообменной колонны от выполненной перед этим операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки, и направляют в эту колонну полученный в промежуточной емкости смешанный раствор, а раствор, оставшийся в свободном объеме первой и третьей ионообменных колонн, вытесняемый в начале выполнения операции регенерации ионитов, направляют в емкость для подлежащей переработке природной солоноватой воды. При этом в каждом цикле в начале операции последовательного пропускания через ионообменные колонны природной солоноватой воды и промежуточных растворов ее переработки вытесняемый регенерирующий раствор, оставшийся в свободном объеме каждой ионообменной колонны от выполненной перед этим операции регенерации ионита в данной колонне, направляют в емкость для регенерирующего раствора, используемую совместно с данной колонной.

Это позволяет сохранить для дальнейшего использования некоторый объем перерабатываемых в колоннах растворов, в которых уже осуществлен обмен на агрохимически ценные ионные компоненты, и тоже способствует уменьшению расхода используемых простых или низкосортных удобрений, а также позволяет уменьшить объем сбросных растворов на величину объема указанного вытесняемого раствора.

В другом частном случае, как и в предыдущем, дополнительно используют промежуточную емкость и в каждом цикле первую часть потока раствора, выходящего из первой ионообменной колонны, направляемую во вторую ионообменную колонну, предварительно подают в эту емкость, в которой к указанной части добавляют вытесняемый в начале выполнения операции регенерации ионитов раствор, оставшийся в свободном объеме второй ионообменной колонны от выполненной перед этим операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки, и направляют в эту колонну полученный в промежуточной емкости смешанный раствор, а раствор, оставшийся в свободном объеме первой и третьей ионообменных колонн, вытесняемый в начале выполнения операции регенерации ионитов, направляют в емкость для подлежащей переработке природной солоноватой воды. Кроме того, в этом случае совместно с каждой из указанных первой, второй и третьей ионообменных колонн дополнительно используют вспомогательную емкость и в каждом цикле в начале выполнения операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки вытесняемый регенерирующий раствор, оставшийся в свободном объеме ионообменной колонны, в которой выполняют такую операцию после выполненной перед этим операции регенерации ионита в данной колонне, направляют в указанную вспомогательную емкость, а при выполнении очередной операции регенерации ионитов перед подачей в ионообменную колонну регенерирующего раствора из емкости для такого раствора используют раствор, находящийся в этой вспомогательной емкости.

В данном случае вытесняемый регенерирующий раствор не смешивается с раствором, первоначально подаваемым в емкость для такого раствора, благодаря чему обеспечивается большая стабильность свойств регенерирующего раствора, но по сравнению с предыдущим, этот случай требует большего объема оборудования.

В процессе осуществления предлагаемого способа при использовании получаемого при опреснении солевого концентрата в качестве регенерирующего раствора в операции регенерации ионита в первой ионообменной колонне к указанному концентрату в каждом цикле может быть добавлен концентрированный раствор соли, содержащей агрохимически ценный катионный компонент получаемого сложного минерального удобрения, являющейся более чистой по содержанию примесей по сравнению с солью, используемой в концентрированном растворе для регенерации ионита в третьей ионообменной колонне, при количестве такой соли в добавляемом концентрированном растворе, равном эквивалентному количеству указанного катионного компонента, выносимого в составе получаемой после опреснения обессоленной воды. Такое добавление позволяет компенсировать недостающее количество соли, содержащей указанный катионный компонент, если имеет место избыточный вынос такой соли с обессоленной водой. При этом используют раствор добавляемой соли, а также раствор соли, используемой при регенерации ионита в третьей ионообменной колонне, с такой же концентрацией, которую имеет солевой концентрат, получаемый при опреснении, благодаря чему упрощается управление процессом.

Во всех описанных выше и других случаях осуществления предлагаемого способа в каждом цикле операция регенерации ионитов и операция последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки могут проводиться параллельно. Для этого дополнительно используют ионообменные колонны, образующие, соответственно, первую, вторую и третью пары с указанными первой, второй и третьей ионообменными колоннами и содержащие такой же, как они, ионит. В этом случае каждая из указанных емкостей для регенерирующего раствора, а также каждая из вспомогательных емкостей, когда такие емкости используются, являются общими для обеих ионообменных колонн, образующих пару. В течение одной половины цикла при использовании одной из ионообменных колонн каждой пары в операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки другую ионообменную колонну этой же пары используют в операции регенерации ионита, а в другой половине цикла производят смену видов операций, в которых используют ионообменные колонны указанных пар.

Использование пар колонн позволяет не только удвоить производительность процесса, но и сделать его практически непрерывным. Это достигается благодаря тому, что в данном случае реализуются не просто два одновременно протекающих одинаковых процесса (в которых было бы предусмотрено параллельное выполнение одинаковых операций в разных колоннах, как, например, в одном из частных случаев выполнения способа [2]), а параллельно выполняются разные операции в двух колоннах, образующих пару. В итоге в течение того полуцикла, в котором при осуществлении предлагаемого способа без использования парных колонн имел бы место перерыв в получении потока сложного удобрения с выхода единственной второй колонны, при использовании парных колонн такой поток получают с выхода другой колонны, образующей пару с указанной второй колонной.

Для повышения экологической безопасности технологического процесса при применении предлагаемого способа сбросные растворы в виде регенератов, получаемые при выполнении операций регенерации ионитов во второй и третьей ионообменных колоннах (колоннах второй и третьей пар), могут быть объединены и затем направлены на переработку методом вакуумной кристаллизации.

При опреснении может быть использован любой метод из группы, включающей: электродиализ, обратноосмотический метод, термодистилляционный метод, а также методы холодной дистилляции - метод первопарации и метод емкостной дистилляции.

Получаемый на выходе второй ионообменной колонны (колонн второй пары) раствор сложного минерального удобрения может быть разбавлен полученной после опреснения обессоленной водой до достижения концентрации, необходимой для целей фертигации.

Обсуждение особенностей изобретения, относящегося к предлагаемому способу, будет продолжено после изложения сущности изобретений, относящихся к вариантам установки для осуществления предлагаемого способа, а также при рассмотрении примеров.

Установка для осуществления предлагаемого способа ниже описывается в двух вариантах, каждый из которых в частных случаях предусматривает использование пар ионообменных колонн.

Из патента [2] известна установка для переработки природных солоноватых вод с получением растворов сложных минеральных удобрений, содержащая ионообменную колонну с катионитом и ионообменную колонну с анионитом, соответственно, в формах катионного и анионного компонентов получаемого сложного минерального удобрения, две емкости для регенерирующих растворов, представляющих собой концентрированные растворы двух солей (в качестве которых используются простые исходные удобрения), каждая из которых содержит один из ионных компонентов получаемого сложного удобрения. Указанные емкости и колонны соединены друг с другом и емкостью для перерабатываемой воды, а также с емкостью для сбросных растворов линиями, содержащими коммутационные клапаны и насосы, таким образом, что возможны режим последовательного пропускания природной солоноватой воды через названные колонны сверху вниз и режим пропускания через каждую из них снизу вверх соответствующего регенерирующего раствора. В первом из названных режимов из ионообменной колонны с анионитом выходит раствор сложного минерального удобрения, для получения которого предназначена данная установка.

При использовании этой установки для получения фертигационного раствора требуемой концентрации необходимо иметь отдельный источник пресной воды, что сужает возможную область ее применения.

К обоим вариантам предлагаемой установки для переработки природной солоноватой воды с получением сложного минерального удобрения наиболее близка известная установка по патенту [3], свободная от указанного недостатка. В ней предусмотрена возможность получения обессоленной воды для требуемого разбавления получаемого раствора сложного минерального удобрения. Для этого дополнительно к средствам, входящим в состав установки по патенту [2], установка по патенту [3] снабжена опреснительным аппаратом и емкостью для приготовления получаемого удобрения, в которой смешивают обессоленную воду с выхода опреснительного аппарата для такой воды с раствором сложного минерального удобрения, получаемым с выхода ионообменной колонны с анионитом. Входной (верхний в данной операции) патрубок этой колонны и входной патрубок опреснительного аппарата соединены с выходным патрубком ионообменной колонны с катионитом (нижним в данной операции) через вентили для регулирования соотношения потоков, получаемых в результате разделения потока с выхода ионообменной колонны с катионитом. При регенерации катионита в этой колонне дополнительно используют солевой концентрат из опреснительного аппарата, для чего его соответствующий выход соединен с емкостью для регенерирующего раствора для указанной колонны.

Однако такой установке присущ недостаток, проявляющийся, как было отмечено выше при описании предлагаемого изобретения, относящегося к способу, при использовании низкосортных простых удобрений, содержащих агрохимически вредные примеси. Конструкция данной установки не препятствует попаданию таких примесей в получаемое на ее выходе сложное удобрение. Проникновение примесных компонентов в колонну с анионитом может приводить к образованию в ней коллоидов и осадков, а попадание их на вход опреснительного аппарата вызывает снижение качества опреснения и, кроме того, может привести к преждевременному выходу опреснительного аппарата из строя. Предлагаемые изобретения, относящееся к двум вариантам установки для переработки природной солоноватой воды с получением сложного минерального удобрения, направлены на достижение технического результата, заключающегося в повышении качества получаемого удобрения за счет снижения содержания в нем агрохимически вредных компонентов, неизбежно присутствующих в практически используемых низкосортных удобрениях, а также в повышении надежности функционирования установки, в том числе за счет улучшения условий работы опреснительного аппарата благодаря лучшей предшествующей очистке подаваемого на его вход раствора, и в предотвращении экологически вредных сбросов. Кроме того, при работе предлагаемой установки создаются условия для уменьшения расхода исходных удобрений благодаря сближению эквивалентных количеств ионных компонентов, содержащихся в исходных простых удобрениях и получаемом сложном удобрении. Ниже при раскрытии сущности данного изобретения могут быть названы и другие виды достигаемого технического результата.

Предлагаемая установка по первому варианту для переработки природной солоноватой воды на ионитах с получением раствора сложного минерального удобрения, как и наиболее близкая к ней известная [3], содержит емкость для подлежащей переработке природной солоноватой воды, имеющую выходной и входные патрубки, первую и вторую ионообменные колонны, имеющие каждая верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками, первую и вторую емкости для регенерирующих растворов, имеющие каждая входной и выходной патрубки. Установка содержит также опреснительный аппарат, имеющий входной патрубок, выходной патрубок для обессоленной воды и выходной патрубок для солевого концентрата. При этом первая ионообменная колонна содержит катионит, а вторая - анионит в форме, соответственно, агрохимически ценных катионного и анионного компонентов получаемого сложного минерального удобрения.

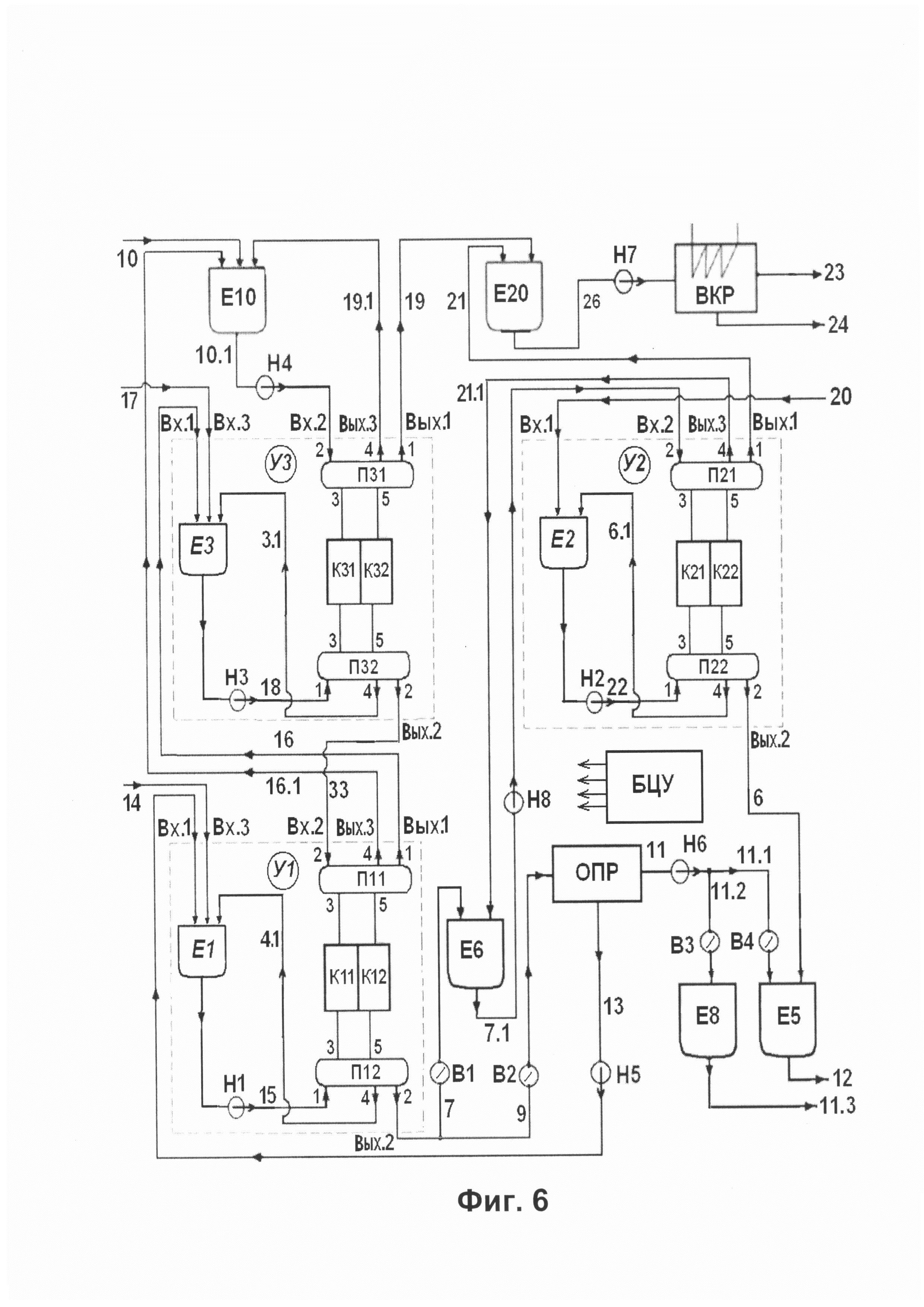

Для достижения названного выше технического результата предлагаемая установка по первому варианту, в отличие от указанной наиболее близкой к ней известной, содержит первый, второй и третий ионообменные узлы, каждый из которых содержит ионообменную колонну, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками. Каждый ионообменный узел содержит, кроме того, емкость для регенерирующего раствора, имеющую выходной патрубок и входной патрубок, который является первым входом ионообменного узла и предназначен для подачи в него регенерирующего раствора, а также первый и второй переключатели потоков. Последние имеют по четыре патрубка и выполнены с возможностью соединения третьего патрубка с первым, вторым или четвертым. Третьи патрубки первого и второго переключателей потоков соединены, соответственно, с верхним и нижним патрубками ионообменной колонны. Второй патрубок первого переключателя потоков является вторым входом ионообменного узла, который предназначен для подачи перерабатываемого в ионообменной колонне раствора. Первый патрубок первого переключателя потоков является первым выходом ионообменного узла, который предназначен для выведения регенерата из ионообменной колонны. Четвертый патрубок первого переключателя потоков образует третий выход ионообменного узла, который предназначен для выведения перерабатываемого раствора, вытесняемого из свободного объема ионообменной колонны. Выходной патрубок емкости для регенерирующего раствора соединен с первым патрубком второго переключателя потоков Второй патрубок второго переключателя потоков является вторым выходом ионообменного узла, который предназначен для выведения переработанного в ионообменной колонне раствора. При этом ионообменными колоннами первого и второго ионообменных узлов являются, соответственно, указанные первая и вторая ионообменные колонны, а емкостями этих ионообменных узлов для регенерирующих растворов - соответственно, указанные первая и вторая емкости для регенерирующих растворов. Ионообменная колонна третьего ионообменного узла содержит катионит в форме агрохимически ценного катионного компонента получаемого сложного минерального удобрения. Емкость для регенерирующего раствора в этом ионообменном узле имеет дополнительный входной патрубок, являющийся третьим входом данного ионообменного узла, который предназначен для подачи раствора соли, содержащей агрохимически ценный катионный компонент получаемого сложного минерального удобрения. Кроме того, емкость для регенерирующего раствора в каждом ионообменном узле снабжена еще одним входным патрубком, соединенным с четвертым патрубком второго переключателя потоков. Предлагаемая установка по первому варианту содержит также промежуточную емкость, имеющую два входных патрубка и выходной патрубок. При этом второй вход третьего ионообменного узла соединен с выходным патрубком емкости для подлежащей переработке природной солоноватой воды. Второй выход этого ионообменного узла соединен со вторым входом первого ионообменного узла, первый выход которого соединен с первым входом третьего ионообменного узла. Первый вход первого ионообменного узла соединен с выходным патрубком опреснительного аппарата для солевого концентрата. Первый вход второго ионообменного узла предназначен для подачи раствора соли, содержащей агрохимически ценный анионный компонент получаемого сложного минерального удобрения, а его второй выход является выходом указанной установки для получаемого раствора сложного минерального удобрения. Входной патрубок опреснительного аппарата и промежуточная емкость одним из своих входных патрубков соединены со вторым выходом первого ионообменного узла с возможностью регулирования соотношения потоков, получаемых в результате возникающего при таком соединении разделения потока со второго выхода первого ионообменного узла. Со вторым входным патрубком промежуточной емкости соединен третий выход второго ионообменного узла. Второй вход второго ионообменного узла соединен с выходным патрубком промежуточной емкости. Третьи выходы первого и третьего ионообменных узлов соединены со входными патрубками емкости для подлежащей переработке природной солоноватой воды, а первые выходы второго и третьего ионообменных узлов являются выходами для сбросных растворов. В качестве катионита и анионита колонны ионообменных узлов установки по первому варианту содержат соответственно, сильнокислотный сульфокатионит и сильноосновный анионит с четвертичными аммониевыми основаниями.

Разумеется, здесь и всюду в дальнейшем использование для характеристики функции переключателей потоков формулировки "с возможностью соединения патрубков…" не исключает возможности нахождения того или иного переключателя потоков в состоянии, когда он "закрыт", т.е. не осуществляется никакое из соединений его патрубков.

Особенности установки описанной конструкции по сравнению с наиболее к близкой к ней известной [3] заключаются, наряду с тем, что ее основой являются три ионообменных узла идентичной структуры, в наличии в общей сложности трех ионообменных колонн и средств коммутации потоков, обеспечивающих, в том числе, подачу в дополнительно введенную (третью) колонну, входящую в состав третьего ионообменного узла, в качестве регенерирующего раствора регенерата колонны первого узла. Упомянутая колонна предшествует по ходу потока перерабатываемой природной солоноватой воды колонне первого ионообменного узла, содержащейся также и в наиболее близкой известной установке, в регенерации ионита которой, в отличие от наиболее близкой известной установки, не участвует соль в виде исходного низкосортного удобрения. Примесные компоненты такого удобрения могут в результате ионного обмена при регенерации оказаться на катионите колонны третьего узла. В ходе ионного обмена при пропускании природной солоноватой воды они могут попасть в выходящий из этой колонны раствор. Но они не попадают на вход опреснительного аппарата и на вход колонны второго узла, так как указанный раствор предварительно проходит через колонну первого узла, катионит которой регенерируется солевым концентратом, подаваемым с соответствующего выхода опреснительного аппарата, без использования исходного удобрения. В свою очередь, упомянутый концентрат оказывается благодаря этому более чистым и является высококачественным регенерирующим раствором. При этом наличие требующей регенерации дополнительно введенной ионообменной колонны, входящей в состав третьего ионообменного узла, не приводит к увеличению расхода для этой цели используемого простого удобрения, так как регенерация ионита данной колонны осуществляется, в основном, регенератом колонны первого узла, подаваемым наряду с таким удобрением в емкость для регенерирующего раствора третьего узла. В конечном итоге, работа установки оказывается возможной не только без увеличения расхода простых удобрений, но и с уменьшением его по сравнению с наиболее близкой известной установкой и при большей чистоте обессоленной воды. Качество получаемого удобрения повышается как по этой причине, так и благодаря большей чистоте промежуточного раствора переработки природной солоноватой воды, поступающей в ионообменную колонну второго узла с анионитом. Кроме того предотвращается образование коллоидов и осадков в анионитной колонне второго ионообменного узла, которое было бы возможно из-за попадания туда примесных компонентов.

Использование в качестве катионита и анионита в колоннах ионообменных узлов установки, соответственно, сильнокислотного сульфокатионита и сильноосновного анионита с четвертичными аммониевыми основаниями не приводит к образованию специфических комплексов, требующих применения при регенерации кислот или щелочей, что позволяет обойтись солевой регенерацией. Такие катионит и анионит наиболее устойчивы и долговечны, и при их использовании возможно большое количество циклов сорбции-регенерации.

Описанное выполнение средств коммутации потоков в установке позволяет в начале операции пропускания природной солоноватой воды вытеснять из колонн регенерирующий раствор, оставшийся после предыдущей операции регенерации, в емкость для такого раствора соответствующего ионообменного узла, где этот раствор объединяется с подаваемым извне регенерирующим раствором. Это позволяет, в свою очередь, не только соответственно уменьшить объем сбросных растворов, но и способствует уменьшению расхода используемых солей (простых или низкосортных удобрений), поскольку вытесненный в указанную емкость раствор, сохранивший свои свойства как регенерирующего, используется в последующих циклах.

Кроме того, становится возможным в начале операции пропускания регенерирующего раствора через колонну каждого из ионообменных узлов собирать вытесняемый перерабатываемый раствор, оставшийся в свободном объеме колонны после предыдущей операции пропускания природной солоноватой воды: из колонн первого и третьего узлов - непосредственно в емкость для подлежащей переработке природной солоноватой воды, а из колонны второго ионообменного узла - в отдельную промежуточную емкость. Благодаря этому удается предотвратить сброс таких растворов, содержащих полезные ионные компоненты, и сохранить их для дальнейшего использования.

В итоге особенности конструкции установки, относящиеся к управлению потоками вытесняемых растворов, способствуют дополнительному уменьшению расхода солей, используемых для регенерации ионитов (т.е. простых низкосортных удобрений) и одновременно - экологической безопасности процесса, реализуемого в установке.

В частном случае емкость для регенерирующего раствора в первом ионообменном узле может быть снабжена дополнительным входным патрубком, который образует третий вход этого ионообменного узла, предназначенный для подачи дополнительного компонента регенерирующего раствора для используемого катионита ионообменной колонны данного ионообменного узла. Таким компонентом является раствор соли, более чистой по содержанию примесей по сравнению с солью (простым удобрением), используемой в растворе, подаваемом на третий вход третьего ионообменного узла. Подача дополнительного компонента может потребоваться для компенсации (незначительного) количества соли, вынесенной с обессоленной водой, получаемой при опреснении.

В предлагаемой установке по первому варианту опреснительный аппарат может быть выполнен с возможностью реализации любого метода опреснения из группы, включающей электродиализ, обратноосмотический метод, термодистилляционный метод, а также методы холодной дистилляции - метод первопарации и метод емкостной дистилляции.

В предлагаемой установке по первому варианту каждое из следующих соединений: второго входа третьего ионообменного узла с выходным патрубком емкости для подлежащей переработке воды, выходного патрубка опреснительного аппарата для солевого концентрата с первым входом первого ионообменного узла, выходного патрубка промежуточной емкости со вторым входом второго ионообменного узла и выходного патрубка емкости для регенерирующего раствора с первым патрубком второго переключателя потоков в каждом ионообменном узле может быть осуществлено линией, содержащей насос. Это позволяет регулировать скорости потоков вне зависимости от взаимного расположения ионообменных колонн и используемых емкостей.

Для получения продуктов, являющихся отходами, в легко утилизируемом виде и уменьшения их объема с получением дополнительного количества пресной воды установка может дополнительно содержать вакуум-кристаллизационный аппарат и емкость для сбросных растворов, имеющую входные и выходной патрубки. При этом вакуум-кристаллизационный аппарат соединен своим входом с выходным патрубком указанной емкости, а входные патрубки этой емкости соединены с первыми выходами второго и третьего ионообменных узлов.

Установка может дополнительно содержать также емкость для приготовления разбавленного раствора получаемого сложного минерального удобрения, имеющую выходной и входные патрубки, и накопительную емкость для обессоленной воды, имеющую входной и выходной патрубки. При этом один из входных патрубков емкости для приготовления разбавленного раствора получаемого сложного минерального удобрения соединен со вторым выходом второго ионообменного узла, другой входной патрубок этой емкости и входной патрубок накопительной емкости для обессоленной воды соединены с выходным патрубком опреснительного аппарата для обессоленной воды с возможностью регулирования соотношения потоков, подаваемых в эти емкости. Наличие первой из указанных емкостей позволяет непосредственно в установке получать раствор сложного удобрения с концентрацией, необходимой для целей фертигации, а наличие второй емкости - иметь запас пресной воды для прочих нужд, в том числе, для приготовления растворов солей, используемых при работе установки (простых удобрений).

В предлагаемой установке по первому варианту в любом из описанных и других случаях ее выполнения каждый ионообменный узел дополнительно может содержать еще одну ионообменную колонну, образующую пару с принадлежащей данному узлу указанной ионообменной колонной, с таким же наполнением ионитом и имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками. В этом случае первый и второй переключатели потоков каждый снабжены пятым патрубком и выполнены с дополнительной возможностью соединения этого патрубка с любым из патрубков группы, включающей первый, второй и четвертый патрубки, причем никакой из патрубков этой группы не может быть соединен одновременно с третьим и пятым. При этом указанные пятые патрубки первого и второго переключателей потоков соединены, соответственно, с верхним и нижним патрубками упомянутой дополнительно введенной ионообменной колонны.

Использование пар колонн позволяет удвоить производительность установки и сделать ее работу практически непрерывной. Это достигается благодаря тому, что в ней реализуются не просто два одновременно протекающих одинаковых процесса (в которых было бы предусмотрено параллельное выполнение одинаковых операций в разных колоннах, как например, в одном из частных случаев выполнения установки по патенту [2]), а параллельно выполняются разные операции в двух колоннах, образующих пару.

Для предлагаемого изобретения, относящегося ко второму варианту установки для переработки природной солоноватой воды с получением сложного минерального удобрения, наиболее близким техническим решением, как уже было отмечено выше, тоже является установка по патенту [3].

Это изобретение, как и изобретение, относящееся к установке по первому варианту, направлено на достижение технического результата, заключающегося в повышении качества получаемого удобрения благодаря снижению содержания в нем агрохимически вредных компонентов, неизбежно присутствующих в практически используемых низкосортных удобрениях, а также в повышении надежности функционирования установки, в том числе за счет улучшения условий работы опреснительного аппарата благодаря лучшей предшествующей очистке подаваемого на его вход раствора, и в предотвращении экологически вредных сбросов. При работе предлагаемой установки по второму варианту создаются условия для уменьшения расхода исходных удобрений благодаря сближению эквивалентных количеств ионных компонентов, содержащихся в исходных простых удобрениях и получаемом сложном удобрении. Ниже при раскрытии сущности данного изобретения могут быть названы и другие виды достигаемого технического результата.

Предлагаемая установка по второму варианту для переработки природной солоноватой воды с получением раствора сложного минерального удобрения, как и наиболее близкая к ней известная [3], содержит емкость для подлежащей переработке природной солоноватой воды, имеющую выходной и входные патрубки, первую и вторую ионообменные колонны, имеющие каждая верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками, первую и вторую емкости для регенерирующих растворов, имеющие каждая входной и выходной патрубки, опреснительный аппарат, имеющий входной патрубок, выходной патрубок для обессоленной воды и выходной патрубок для солевого концентрата. При этом первая ионообменная колонна содержит катеонит, а вторая - анионит в форме, соответственно, агрохимически ценных катионного и анионного компонентов получаемого сложного минерального удобрения.

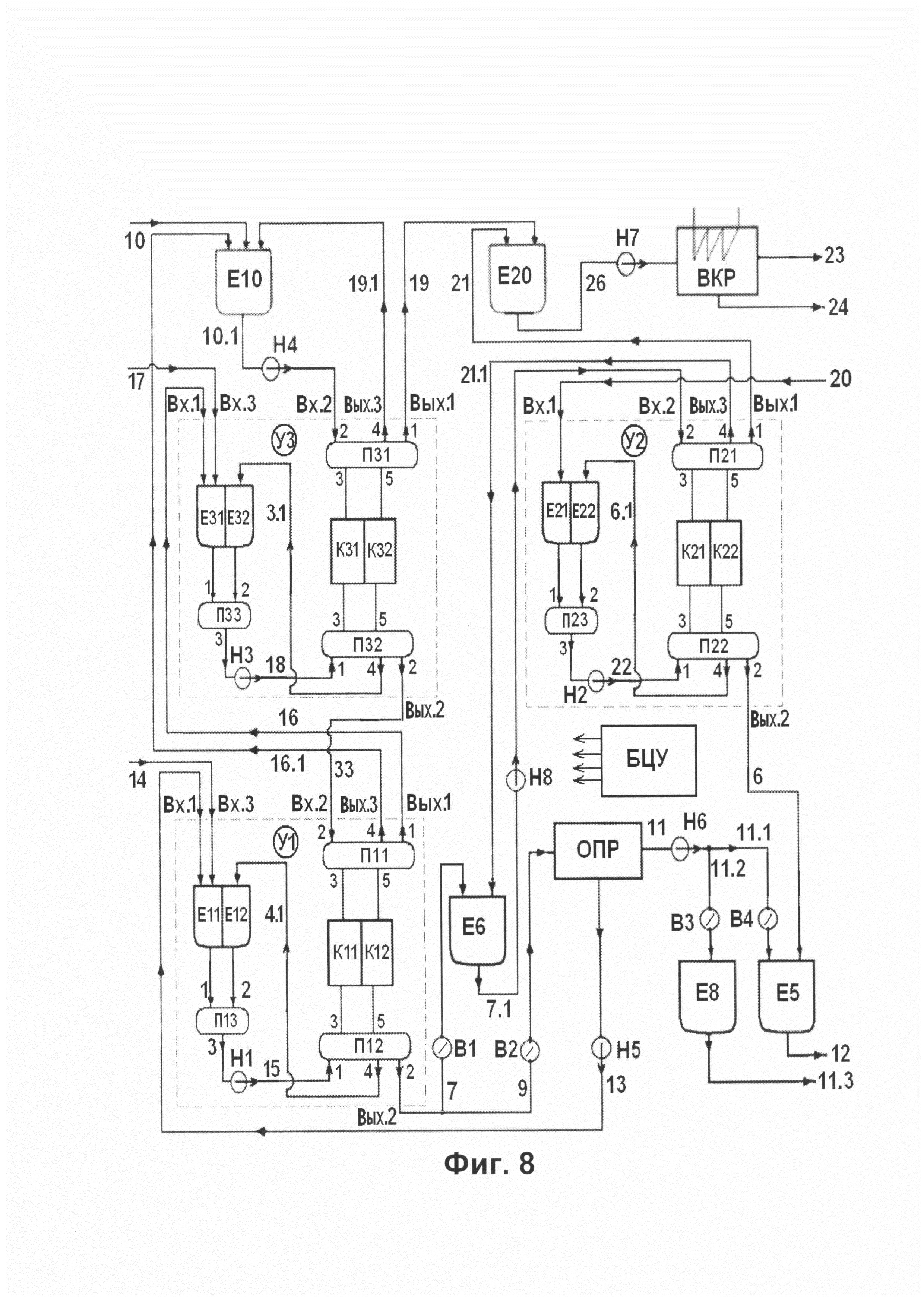

Для достижения названного выше технического результата предлагаемая установка по второму варианту, в отличие от наиболее близкой к ней известной, содержит первый, второй и третий ионообменные узлы, каждый из которых содержит ионообменную колонну, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками. Каждый ионообменный узел содержит также емкость для регенерирующего раствора, имеющую выходной патрубок и входной патрубок, который является первым входом ионообменного узла и предназначен для подачи в него регенерирующего раствора, и вспомогательную емкость, имеющую входной и выходной патрубки, а также первый, второй и третий переключатели потоков. При этом первый и второй переключатели потоков имеют каждый по четыре патрубка и выполнены с возможностью соединения третьего патрубка с первым, вторым или четвертым. Третьи патрубки первого и второго переключателей потоков соединены, соответственно, с верхним и нижним патрубками ионообменной колонны. Третий переключатель потоков имеет три патрубка и выполнен с возможностью соединения третьего патрубка с первым или вторым. При этом его первый и второй патрубки соединены, соответственно, с выходным патрубком емкости для регенерирующего раствора и выходным патрубком вспомогательной емкости. Третий патрубок этого переключателя потоков соединен с первым патрубком второго переключателя потоков, а четвертый патрубок последнего - со входным патрубком вспомогательной емкости. Второй патрубок первого переключателя потоков является вторым входом ионообменного узла, который предназначен для подачи перерабатываемого в ионообменной колонне раствора. Первый патрубок первого переключателя потоков является первым выходом ионообменного узла, который предназначен для выведения регенерата из ионообменной колонны. Четвертый патрубок первого переключателя потоков образует третий выход ионообменного узла, который предназначен для выведения перерабатываемого раствора, вытесняемого из свободного объема ионообменной колонны. Второй патрубок второго переключателя потоков является вторым выходом ионообменного узла, который предназначен для выведения переработанного в ионообменной колонне раствора. При этом ионообменными колоннами первого и второго ионообменных узлов являются, соответственно, указанные первая и вторая ионообменные колонны, а емкостями этих ионообменных узлов для регенерирующих растворов - соответственно, указанные первая и вторая емкости для регенерирующих растворов. Ионообменная колонна третьего ионообменного узла содержит катионит в форме агрохимически ценного катионного компонента получаемого сложного минерального удобрения, а емкость для регенерирующего раствора в этом ионообменном узле имеет дополнительный входной патрубок, являющийся третьим входом данного ионообменного узла, который предназначен для подачи раствора соли, содержащей агрохимически ценный катионный компонент получаемого сложного минерального удобрения. Предлагаемая установка по второму варианту содержит также промежуточную емкость, имеющую два входных патрубка и выходной патрубок. При этом второй вход третьего ионообменного узла соединен с выходным патрубком емкости для подлежащей переработке природной солоноватой воды. Второй выход этого ионообменного узла соединен со вторым входом первого ионообменного узла, первый выход которого соединен с первым входом третьего ионообменного узла. Первый вход первого ионообменного узла соединен с выходным патрубком опреснительного аппарата для солевого концентрата. Первый вход второго ионообменного узла предназначен для подачи раствора соли, содержащей агрохимически ценный анионный компонент получаемого сложного минерального удобрения, а его второй выход является выходом указанной установки для получаемого раствора сложного минерального удобрения. Входной патрубок опреснительного аппарата и промежуточная емкость одним из своих входных патрубков соединены со вторым выходом первого ионообменного узла с возможностью регулирования соотношения потоков, получаемых в результате возникающего при таком соединении разделения потока со второго выхода первого ионообменного узла. Со вторым входным патрубком промежуточной емкости соединен третий выход второго ионообменного узла. Второй вход второго ионообменного узла соединен с выходным патрубком промежуточной емкости. Третьи выходы первого и третьего ионообменных узлов соединены со входными патрубками емкости для подлежащей переработке природной солоноватой воды, а первые выходы второго и третьего ионообменных узлов являются выходами для сбросных растворов. В качестве катионита и анионита колонны ионообменных узлов установки по второму варианту, как и в установке по первому варианту, содержат соответственно, сильнокислотный сульфокатионит и сильноосновный анионит с четвертичными аммониевыми основаниями.

Дополнительно к сказанному выше об особенностях предлагаемой установки по первому варианту и их влиянии на показатели технического результата, присущих также и установке по второму варианту, последняя имеет особенность, заключающуюся в наличии в каждом ионообменном узле вспомогательной емкости и третьего переключателя потоков. Это позволяет сохранять вытесняемый из свободного объема ионообменных колонн регенерирующий раствор в отдельной емкости без смешивания его с подаваемым извне раствором, находящимся в предназначенной для него емкости. Благодаря этому обеспечивается большая стабильность свойств регенерирующего раствора.

В частном случае емкость для регенерирующего раствора в первом ионообменном узле предлагаемой установки по второму варианту может быть снабжена дополнительным входным патрубком, образующим третий вход этого ионообменного узла, который предназначен для подачи дополнительного компонента регенерирующего раствора для ионообменной колонны данного ионообменного узла. Таким компонентом является раствор соли, более чистой по содержанию примесей по сравнению с солью (простым удобрением), используемой в растворе, подаваемом на третий вход третьего ионообменного узла. Подача такого дополнительного компонента компенсирует потерю (незначительного) количества соли, вынесенной с обессоленной водой.

В предлагаемой установке по второму варианту опреснительный аппарат может быть выполнен с возможностью реализации любого метода опреснения из группы, включающей электродиализ, обратноосмотический метод, термодистилляционный метод, а также методы холодной дистилляции - метод первопарации и метод емкостной дистилляции.

В предлагаемой установке по второму варианту каждое из следующих соединений: второго входа третьего ионообменного узла с выходным патрубком емкости для подлежащей переработке воды, выходного патрубка опреснительного аппарата для солевого концентрата с первым входом первого ионообменного узла, выходного патрубка промежуточной емкости со вторым входом второго ионообменного узла и третьего патрубка третьего переключателя потоков с первым патрубком второго переключателя потоков в каждом ионообменном узле -может быть осуществлено линией, содержащей насос. Это позволяет регулировать скорости потоков вне зависимости от взаимного расположения ионообменных колонн и используемых емкостей.

Для получения продуктов, являющихся отходами, в легко утилизируемом виде и уменьшения их объема с получением дополнительного количества пресной воды установка может дополнительно содержать вакуум-кристаллизационный аппарат и емкость для сбросных растворов, имеющую входные и выходной патрубки. При этом вакуум-кристаллизационный аппарат соединен своим входом с выходным патрубком указанной емкости, а входные патрубки этой емкости соединены с первыми выходами второго и третьего ионообменных узлов.

Установка по второму варианту может дополнительно содержать также емкость для приготовления разбавленного раствора получаемого сложного минерального удобрения, имеющую выходной и входные патрубки, и накопительную емкость для обессоленной воды, имеющую входной и выходной патрубки. При этом один из входных патрубков емкости для приготовления разбавленного раствора получаемого сложного минерального удобрения соединен со вторым выходом второго ионообменного узла, другой входной патрубок этой емкости и входной патрубок накопительной емкости для обессоленной воды соединены с выходным патрубком опреснительного аппарата для обессоленной воды с возможностью регулирования соотношения потоков, подаваемых в эти емкости. Наличие первой из указанных емкостей позволяет непосредственно в установке получать раствор сложного удобрения с концентрацией, необходимой для целей фертигации, а наличие второй емкости - иметь запас пресной воды для прочих нужд, в том числе, для приготовления растворов солей, используемых при работе установки (простых удобрений).

В предлагаемой установке по второму варианту в любом из описанных и других случаях ее выполнения каждый ионообменный узел дополнительно может содержать еще одну ионообменную колонну, образующую пару с указанной принадлежащей данному узлу ионообменной колонной, с таким же наполнением ионитом и имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками. В этом случае первый и второй переключатели потоков каждый снабжены пятым патрубком и выполнены с дополнительной возможностью соединения этого патрубка с любым из патрубков группы, включающей первый, второй и четвертый патрубки, причем никакой из патрубков этой группы не может быть соединен одновременно с третьим и пятым. При этом указанные пятые патрубки первого и второго переключателей потоков соединены, соответственно, с верхним и нижним патрубками упомянутой дополнительно введенной ионообменной колонны.

Использование пар колонн позволяет не только удвоить производительность установки, но и сделать ее работу практически непрерывной. Это достигается благодаря тому, что в ней реализуются не просто два одновременно протекающих одинаковых процесса (в которых было бы предусмотрено параллельное выполнение одинаковых операций в разных колоннах, как например, в одном из частных случаев выполнения установки по патенту [2]), а параллельно выполняются разные операции в двух колоннах, образующих пару.

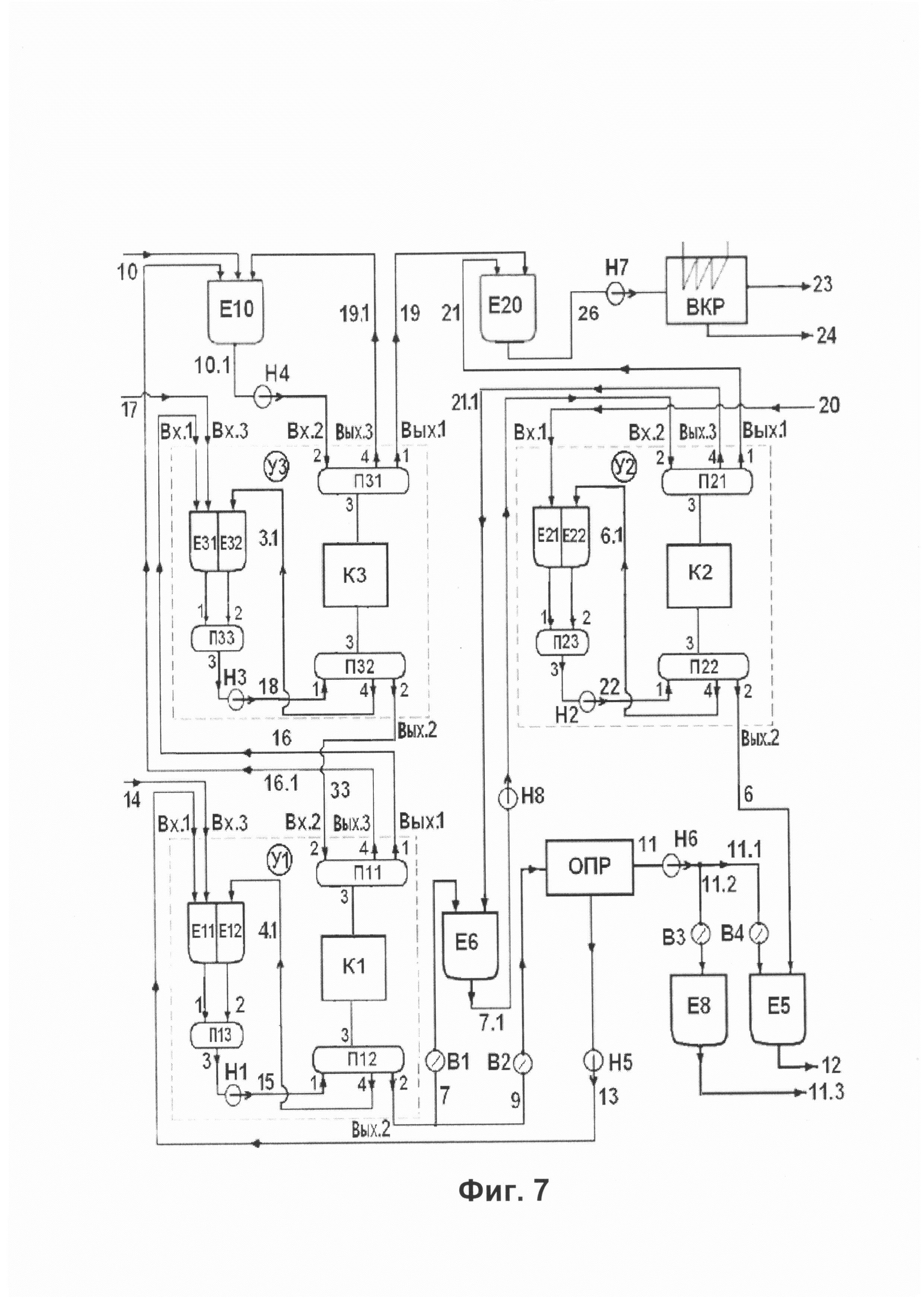

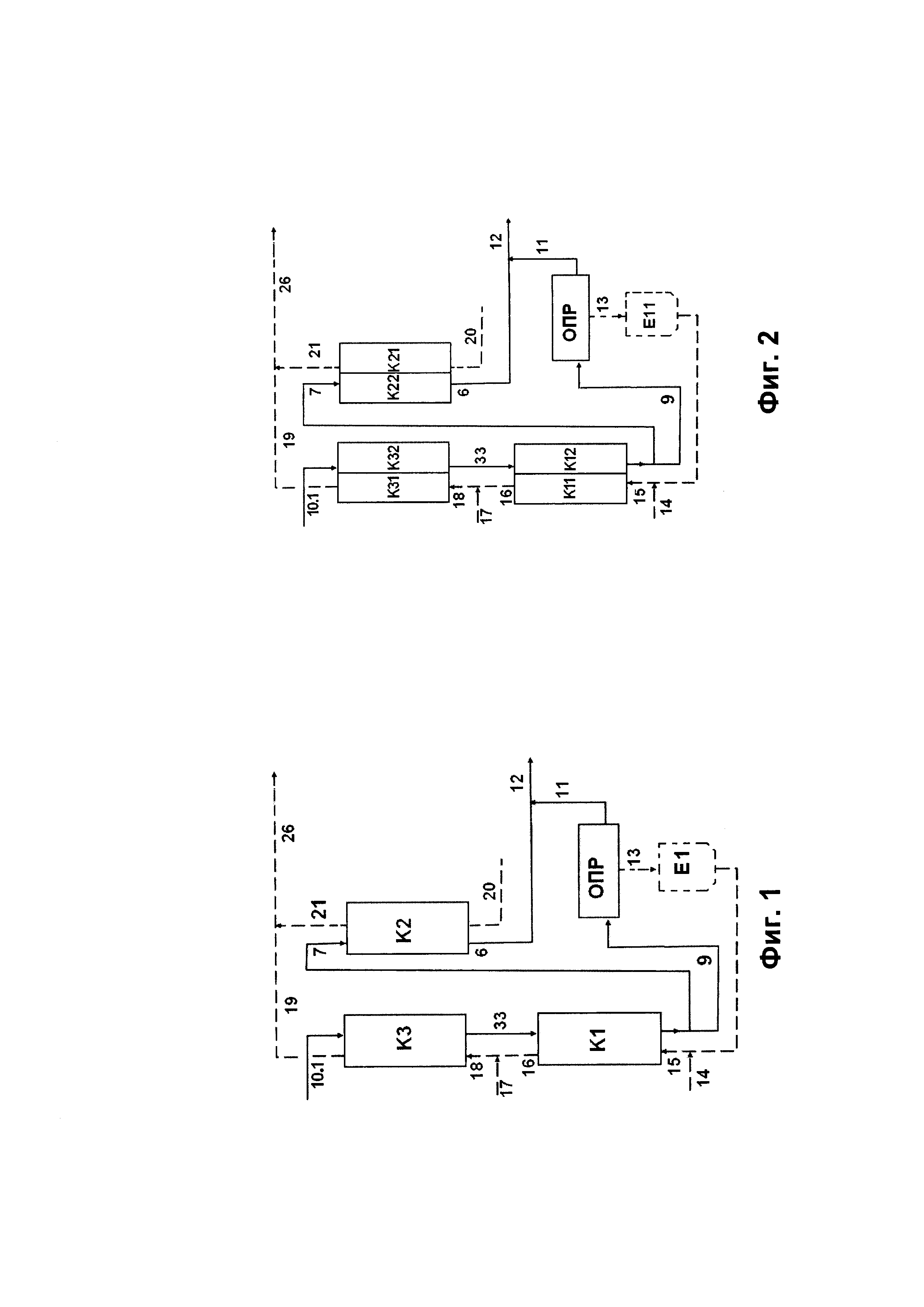

Предлагаемые изобретения иллюстрируются чертежами Фиг. 1-Фиг. 9 и приводимыми ниже примерами осуществления предлагаемого способа с использованием предлагаемой установки по обоим вариантам.

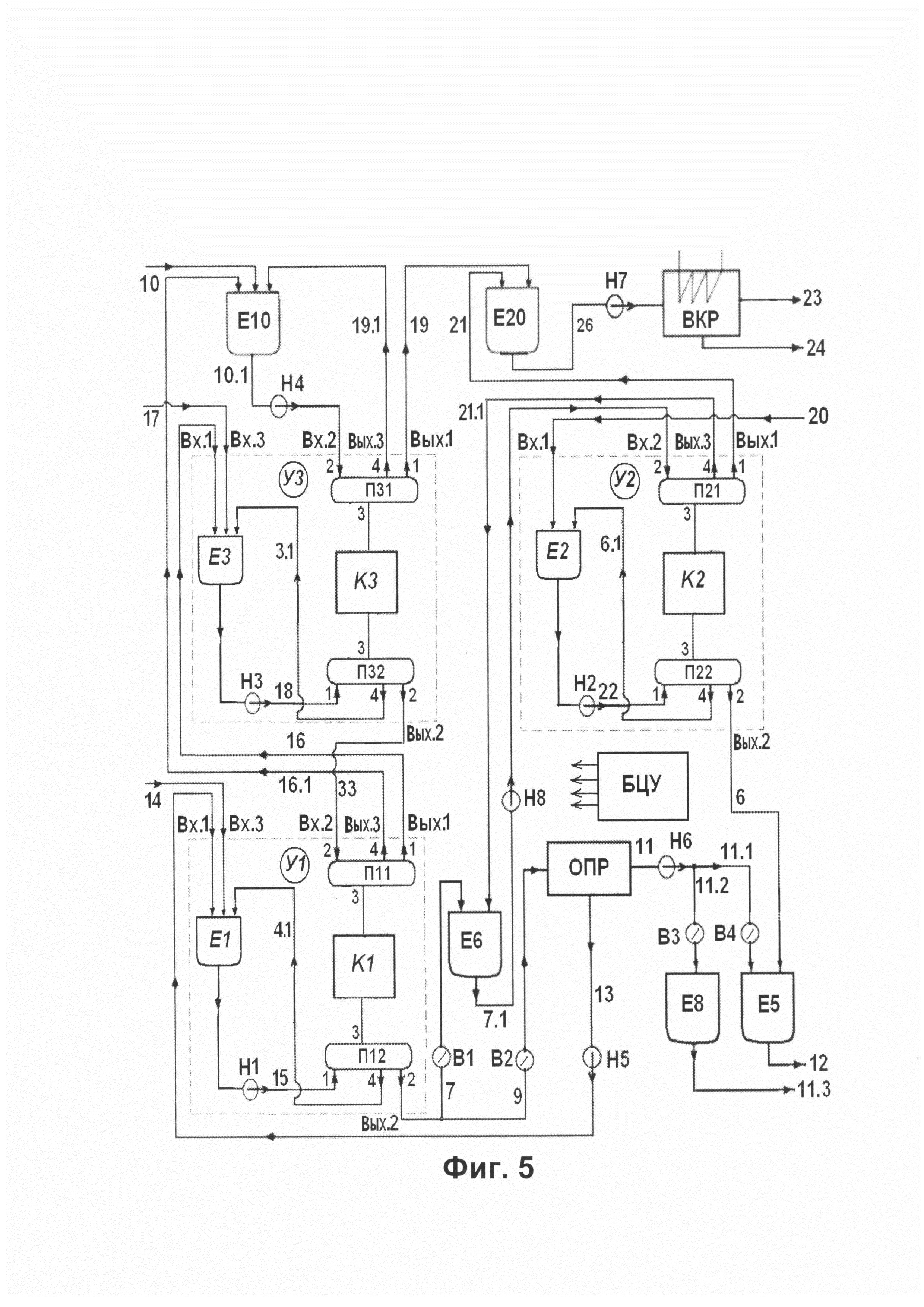

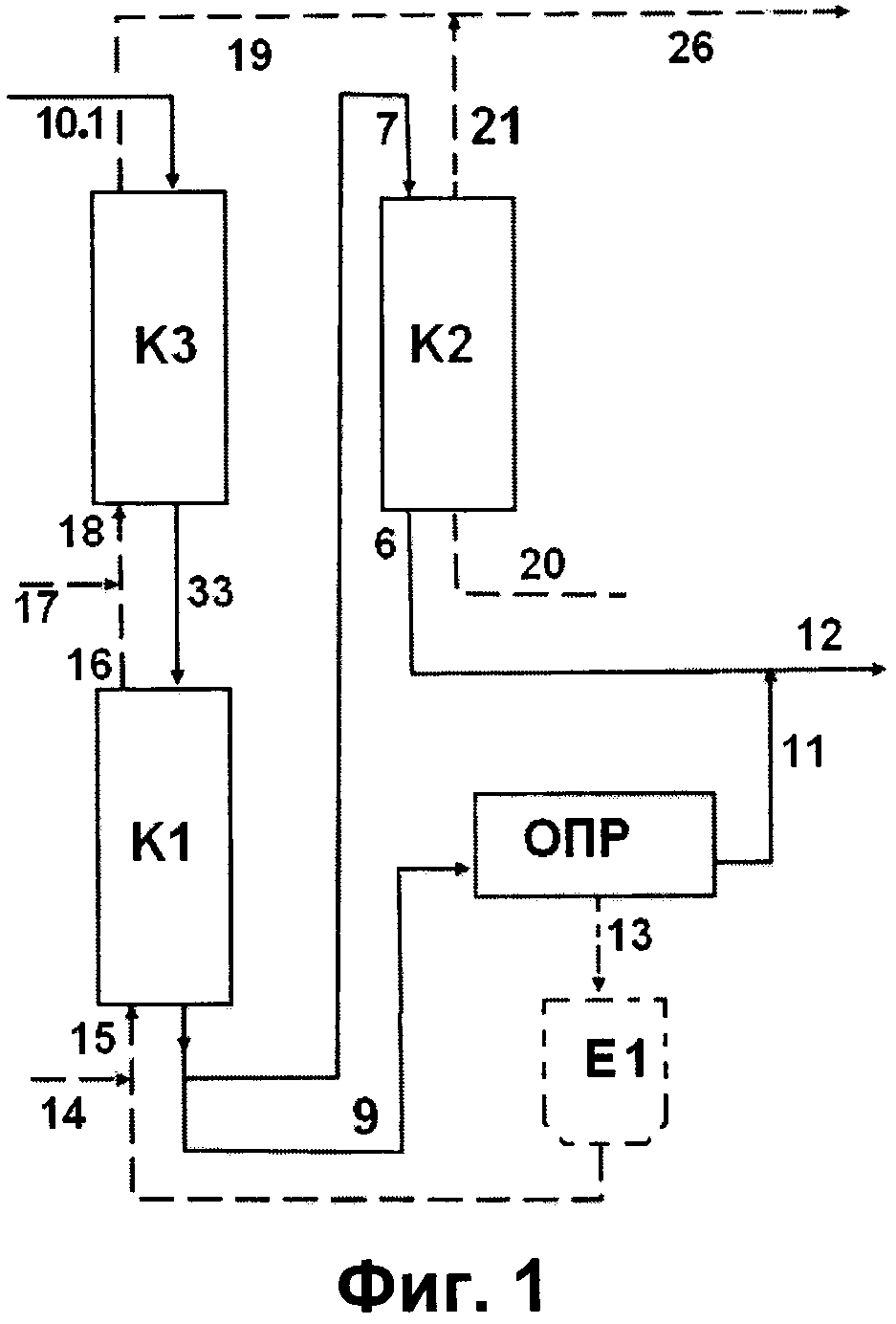

Фиг. 1 и Фиг. 2 представляют упрощенные схемы, поясняющие прохождение потоков природной солоноватой воды и других растворов при осуществлении предлагаемого способа с использованием, соответственно, трех ионообменных колонн и трех пар таких колонн.

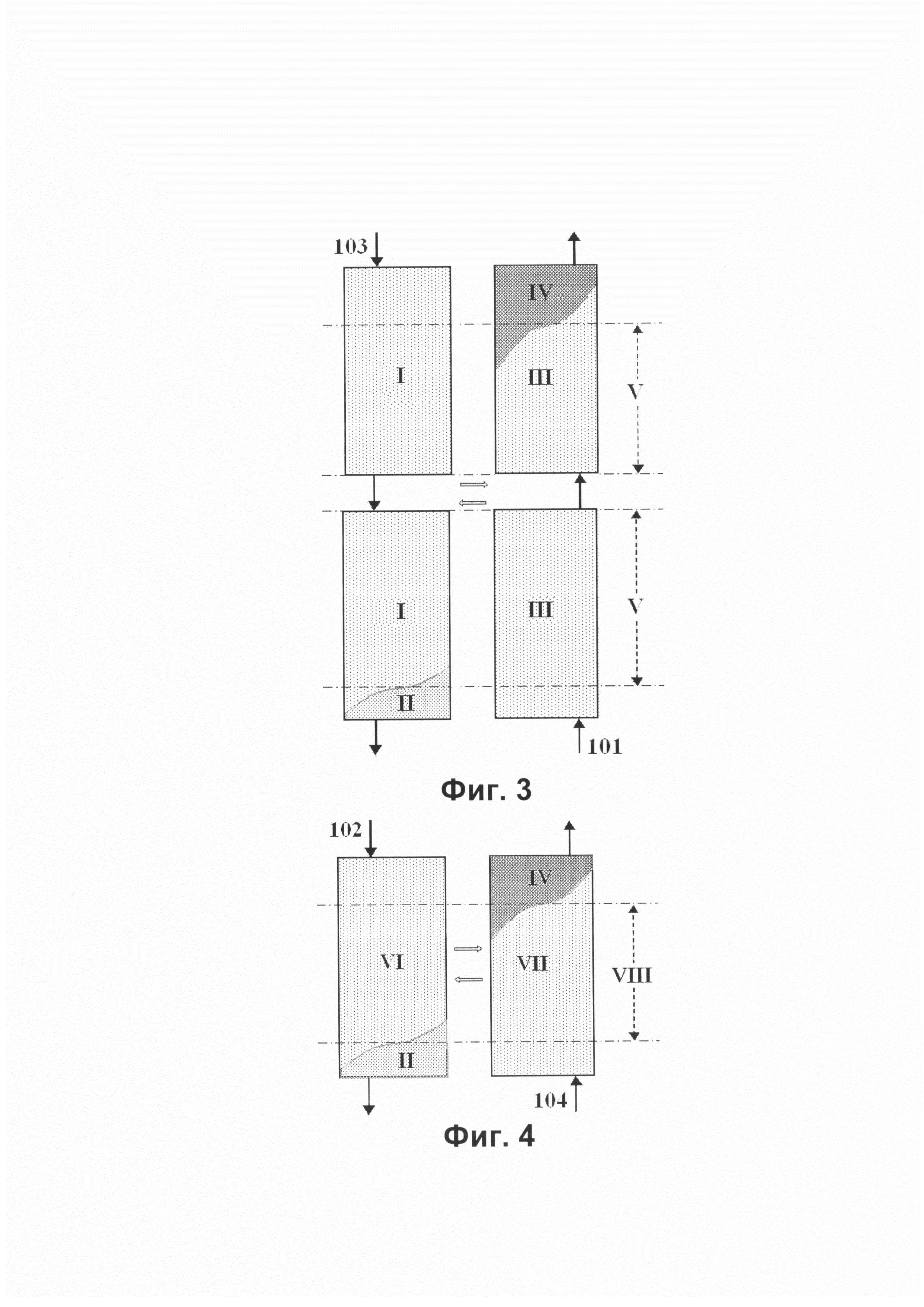

На Фиг. 3 и фиг 4 показано распределение компонентов в ионообменных колоннах в стационарном режиме работы.

На Фиг. 5, 6 приведены схемы предлагаемой установки по первому варианту, содержащей, соответственно, три ионообменных колонны и три пары таких колонн.

На Фиг. 7, 8 приведены схемы предлагаемой установки по второму варианту, содержащей, соответственно, три ионообменных колонны и три пары таких колонн.

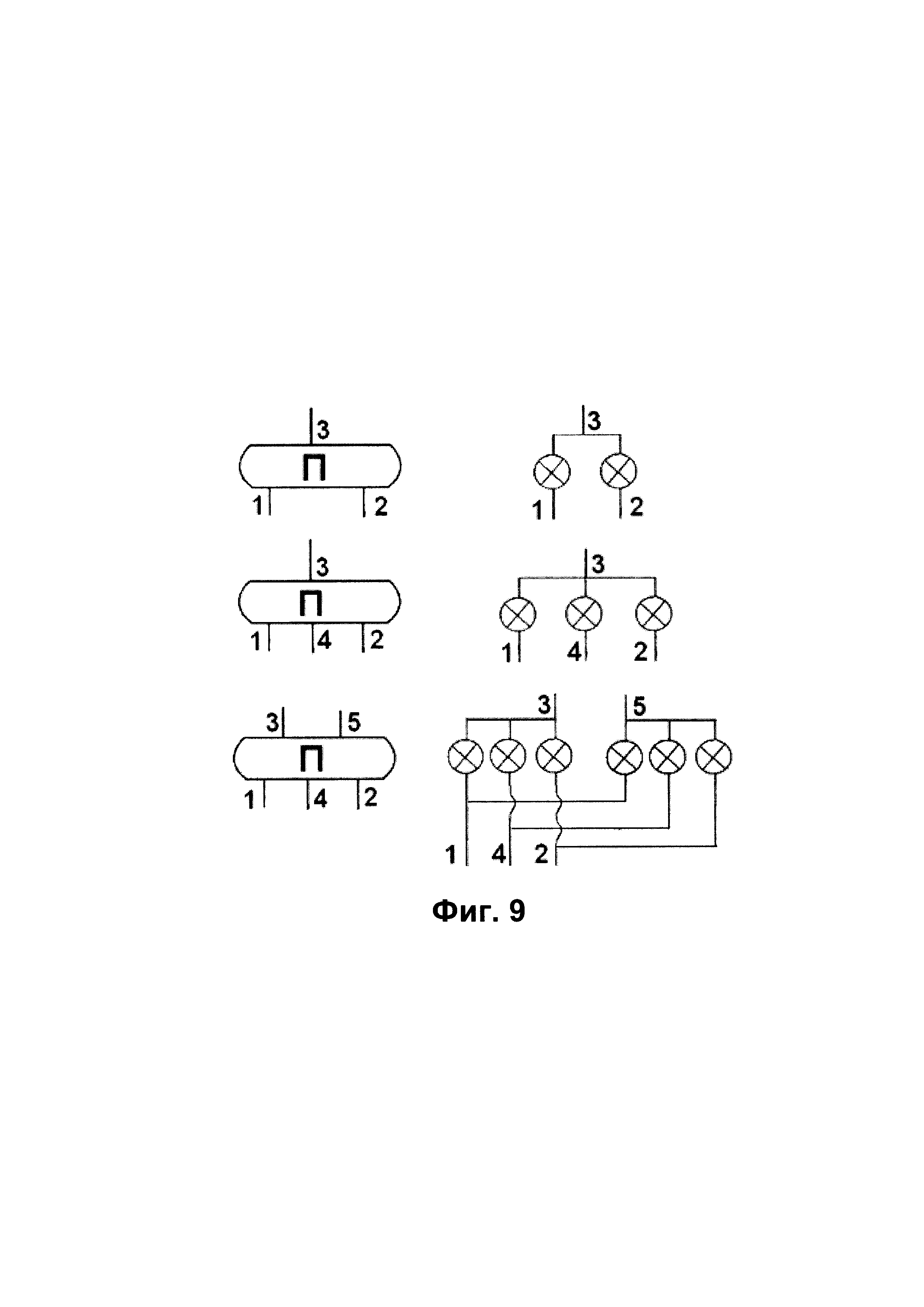

На Фиг. 9 показаны примеры возможной реализации используемых в предлагаемой установке по обоим вариантам переключателей потоков.

На Фиг. 1 обозначения K1, К2 и К3 соответствуют первой, второй и третьей ионообменным колоннам, ОПР - опреснительному аппарату, Е1 - емкости для сбора солевого концентрата, получаемого при опреснении. Сплошными линиями показаны направления движения потоков при выполнении операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки через ионообменные колонны, штриховыми - при осуществлении регенерации ионитов в колоннах. Штриховой линией показана также упомянутая емкость Е1 для солевого концентрата из опреснительного аппарата, используемого в качестве регенерирующего раствора.

На подготовительном этапе, предшествующем реализации предлагаемого способа в установке для его осуществления, содержащей три ионообменные колонны, катионит в третьей колонне К3 (находящийся, например, в исходной Na-форме) частично переводят в форму агрохимически ценного катиона (например, калия) с помощью концентрированного раствора соли (например, хлорида калия) в качестве которой используют низкосортное простое удобрение, содержащее примеси, в том числе, соли кальция, железа и другие компоненты, мешающие опреснению и образующие осадки с агрохимически ценными катионами, например, с сульфатом или гидрофосфатом. Такой частичный перевод осуществляют пропусканием концентрированного раствора удобрения в направлении снизу вверх, подавая его в колонну К3 через ее нижний патрубок по линиям 17 и 18 до проскока ионов калия на ее выход (в данном случае - через верхний патрубок). Так как фронт обмена калия и натрия имеет определенную протяженность, верхняя часть слоя катионита в колонне остается в форме, смешанной с исходной.

Катионит в первой колонне К1 на описываемом подготовительном этапе переводят (в рассматриваемом здесь в качестве примера случае) в К-форму раствором чистого хлорида калия, который пропускают через колонну К1 снизу вверх, подавая его по линиям 14 и 15 через нижний патрубок колонны. Выходящий из колонны К1 раствор направляют по линиям 16, 18 дополнительно к раствору удобрения, подаваемому по линии 17, на регенерацию катионита в третьей колонне К3, продолжая ее до проскока ионов калия на ее выход (в данном случае - через верхний патрубок). Таким образом, количество хлорида калия, которым обрабатывают колонну К1, не связано с проскоком ионов калия через эту колонну. В ходе описанной регенерации катионитных колонн К1, К3 через верхний патрубок колонны К3 и далее по линии 19 выходит концентрированный раствор хлорида натрия.

Анионит в колонне К2 (находящийся, например, в исходной С1-форме) на описываемом подготовительном этапе частично переводят в форму агрохимически ценного аниона (например, сульфата) с помощью концентрированного раствора низкосортного удобрения или низкосортной минеральной соли (например, сульфата натрия). Такой перевод осуществляют пропусканием через колонну К2 концентрированного раствора используемого удобрения или соли в направлении снизу вверх, подавая их по линии 20 через нижний патрубок колонны К2. Пропускание осуществляют до проскока ионов сульфата на выход колонны (в данном случае - ее верхний патрубок). Так как фронт обмена сульфата и хлорида имеет определенную протяженность, верхняя часть слоя анионита в колонне К2 остается в форме, смешанной с исходной. В ходе обработки колонны с анионитом через ее верхний патрубок и далее по линии 21 выходит также концентрированный раствор хлорида натрия.

Аналогично осуществляют операции регенерации катионита и анионита в колоннах К3, К1 и К2 в стационарном рабочем режиме. При этом, как и на подготовительном этапе, иониты в верхних частях колонн остаются в смешанных ионных формах, и при осуществлении ионного обмена в процессе реализации предлагаемого способа "работают" только нижние их части.

Выполнение условий способа, согласно которым регенерирующий раствор подают в колонну в течение времени до наступления проскока на выходе третьей или второй колонны соответствующего агрохимически ценного иона, а операцию последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки выполняют в течение времени до наступления проскока на выходе первой или второй ионообменной колонны агрохимически вредных ионных компонентов, содержащихся в природной солоноватой воде или используемых простых и (или) низкосортных удобрениях, обеспечивают, контролируя состав выходящего из соответствующих колонн раствора. При этом проскоком агрохимически ценного компонента может считаться, например, достижение его концентрации на выходе из колонны более 2% от концентрации в исходном регенерирующем растворе, а проскоком вредных примесей при пропускании природной солоноватой воды и промежуточных растворов ее переработки - достижение концентрации наименее сорбируемого компонента вредных примесей на выходе из колонны более 10% от его исходной концентрации в растворе, поступающем на вход соответствующей колонны.

Продолжительности временных интервалов до наступления таких проскоков могут быть определены на этапе наладки процесса при работе с конкретными видами используемых простых удобрений, а в дальнейшем, в стационарном рабочем режиме, управление операциями может осуществляться, например, по временной программе.

Данное замечание относится также ко всем рассматриваемым далее частным случаям осуществления предлагаемого способа по обоим вариантам.

Концентрированные растворы, выходящие во время регенерации из колонн К3 и К2 (в рассматриваемом примере - хлорид натрия, а в общем случае - смешанные растворы солей) по линиям 19 и 21, можно объединять и утилизировать, например, подавая объединенный раствор по линии 26 в не показанный на чертеже вакуум-кристаллизационный аппарат и получая после переработки в нем суспензию и воду.

Во время выполнения операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки в стационарном рабочем режиме, который наступает после реализации нескольких циклов способа, катионит в колоннах К1 и К3 находится преимущественно в форме агрохимически ценного катиона получаемого сложного удобрения (например, в К-форме), а анионит в колонне К2 - преимущественно в форме агрохимически ценного аниона получаемого сложного удобрения (например, в форме сульфата).

Исходную солоноватую воду подают из не показанной на чертеже емкости по линии 10.1 в третью ионообменную колонну К3 через ее верхний патрубок. Выходящий из этой колонны через ее нижний патрубок промежуточный раствор переработки природной солоноватой воды подают по линии 33 в первую ионообменную колонну К1 через ее верхний патрубок. Поток выходящего из этой колонны через ее нижний патрубок промежуточного раствора, являющегося результатом дальнейшей переработки природной солоноватой воды, разделяют на две части. Одну из них по линии 7 подают во вторую ионообменную колонну К2 через ее верхний патрубок, а другую часть - по линии 9 в опреснительный аппарат ОПР.

Солевой концентрат, получаемый при опреснении и собираемый в показанной штриховыми линиями емкости Е1, в которую он поступает по линии 13, используют в дальнейшем, как описано выше, для регенерации катионита в колоннах К1 и К3.

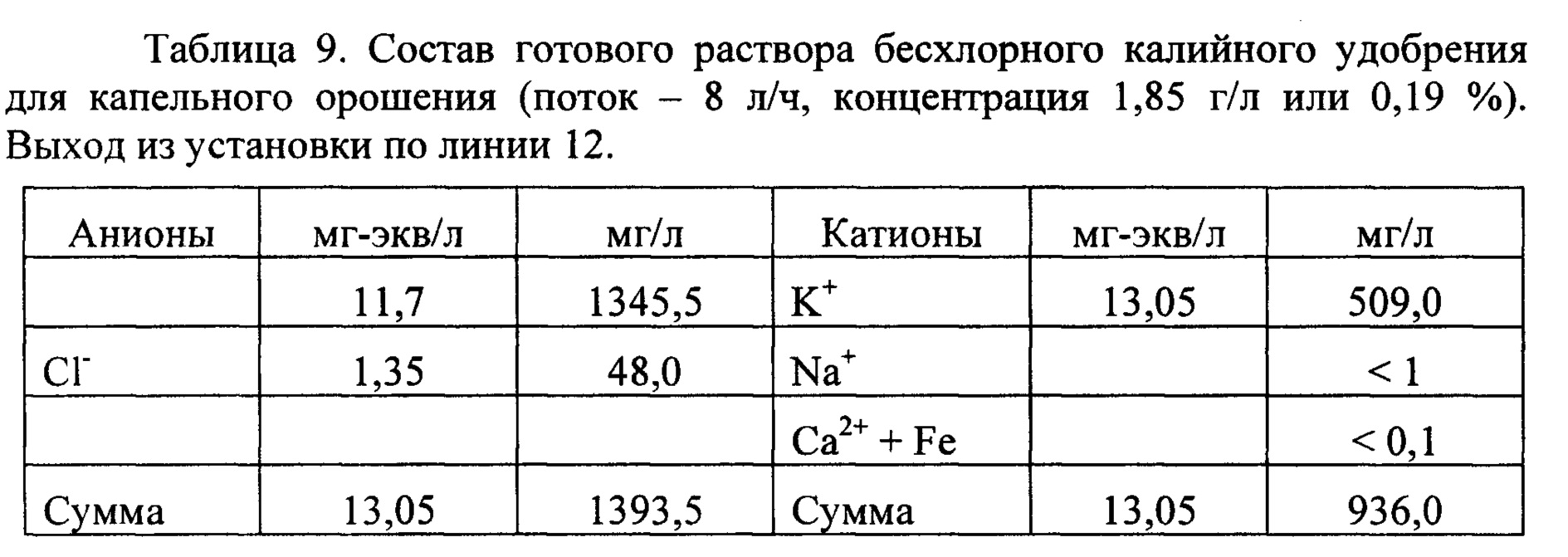

Раствор, выходящий из второй колонны К2 через ее нижний патрубок, содержащий в результате осуществляемого в этой колонне ионного обмена оба упомянутых агрохимически ценных иона (например, сульфат калия), подают по линии 6. Он может быть использован для смешения с обессоленной водой, поступающей из опреснительного аппарата ОПР по линии 11, а результат смешения, осуществляемого с обеспечением требуемой концентрации, может быть подан по линии 12 для дальнейшего использования при поливе.

Количество анионита в колонне К2 и долю потока раствора хлорида калия, направляемого в колонну К2 из колонны К1, в ходе наладки процесса подбирают так, чтобы время до наступления проскока примесных катионов через нижний патрубок колонны К1 и хлорида через нижний патрубок колонны К2 было одинаковым, и в дальнейшем при реализации способа в стационарном рабочем режиме операцию пропускания природной солоноватой воды и промежуточных растворов ее переработки через колонны выполняют в течение этого времени. Целесообразно повторять описанную настройку процесса при переходе к новой партии используемых исходных удобрений.

По окончании операции пропускания природной солоноватой воды и промежуточных растворов ее переработки через колонны К1, К3 с катионитом верхняя (большая) часть системы, образованной этими колоннами, находится в смешанной форме, равновесной с исходной природной солоноватой водой, а нижняя часть - в смешанной форме фронта обмена с ионом калия. Точно так же, после стадии пропускания промежуточного раствора хлорида калия через колонну К2 с анионитом верхняя (большая) часть слоя будет находиться в хлоридной форме, равновесной с промежуточным разбавленным раствором хлорида калия, а нижняя часть - в смешанной форме фронта обмена с сульфат-ионом.

Сказанное выше о распределении компонентов в ионообменных колоннах в стационарном режиме их работы иллюстрируется Фиг. 3 и Фиг. 4, относящимися, соответственно, к системе колонн К3, К1 и колонне К2. Эти же фигуры относятся и к осуществлению предлагаемого способа с использованием трех пар колонн по Фиг. 2. Левые части обеих фигур 3, 4 относятся к операции пропускания природной солоноватой воды и промежуточных растворов ее переработки (стадии сорбции), а правые - к операциям регенерации ионитов (стадии обработки ионитов). На этих фигурах приняты следующие обозначения:

103 - природная солоноватая вода, подаваемая в колонну К3;

101 - регенерирующий раствор, подаваемый в колонну К1;

102 - промежуточный раствор переработки природной солоноватой воды, подаваемый в колонну К2;

104 - регенерирующий раствор, подаваемый в колонну К2;

I - зоны в катионной форме, равновесной с природной солоноватой водой или промежуточным раствором ее переработки на стадии сорбции;

II - зона фронта обмена на стадии сорбции;

III - зоны в катионной форме получаемого удобрения;

IV - зона фронта обмена на стадии регенерации;

V - зоны слоев катионита, проявляющие полную обменную емкость в каждом цикле;

VI - зона в анионной форме, равновесной с промежуточным раствором переработки природной солоноватой воды на стадии сорбции;

VII - зона в анионной форме получаемого удобрения;

VIII - зона слоя анионита, проявляющая полную обменную емкость в каждом цикле.

Реализация предлагаемого способа с использованием трех пар ионообменных колонн поясняется схемой Фиг. 2. Обозначения на этой фигуре одинаковы с обозначениями на Фиг. 1, за исключением номеров ионообменных колонн: первая цифра (1, 2 или 3) означает номер пары (соответствующий номеру колонны по Фиг. 1), а вторая (1 или 2) - номер колонны в данной паре; емкость для солевого концентрата, получаемого при опреснении, показанная штриховой линией, тоже имеет двухзначное обозначение Е11. Процесс осуществления способа по Фиг. 2 отличается от иллюстрируемого Фиг. 1 тем, что операции регенерации ионитов (которым, как и на Фиг. 1, соответствуют штриховые линии) и операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки (им, как и на Фиг. 1, соответствуют сплошные линии) выполняются одновременно: в показанном на Фиг. 2 полу цикле - соответственно, в колоннах с нечетными и четными номерами, В каждом следующем полуцикле колонны меняются ролями.

Пусть, например, в текущем рабочем полуцикле в колоннах К32 и К12 катионит находится в калиевой форме, а анионит в колонне К22 - в нитратной форме, и эти колонны задействованы в операции последовательного пропускания исходной природной солоноватой воды и промежуточных растворов ее переработки. Эти колонны были переведены ("заряжены") в указанные ионные формы в предыдущем рабочем полу цикле, например, колонна К32 - путем "зарядки" раствором простого калийного удобрения, колонна К12 путем "зарядки" раствором чистого хлорида калия, а колонна К22 путем обработки ее раствором нитрата аммония. Исходный раствор природной солоноватой воды подается по линии 10.1, проходит через колонну К32 в направлении сверху вниз, выходящий раствор, преимущественно содержащий катионы калия, по линии 33 проходит дальше сверху вниз через колонну К12. Выходящий из нее поток, представляющий собой раствор, не содержащий никаких катионов, кроме калия, разделяется на две части. Одна часть по линии 7 поступает в колонну К22 и проходит через нее сверху вниз. Вторая часть проходит по линии 9 в аппарат ОПР на опреснение, после которого получаются обессоленная вода (линия 11) и солевой концентрат (линия 13). Последний через емкость Е11, в которой он собирается, и далее - через линию 15 возвращается на регенерацию ("зарядку") колонны K11, а затем (по линиям 16, 18) - колонны К31 для перевода катионита в этих колоннах в калиевую форму.

В прошедшей через колонну К22 упомянутой первой части потока все анионы в растворе заменены на нитрат-ионы, и в результате получается раствор нитрата калия, выходящий из колонны К22 по линии 6. Он может подаваться далее по линии 12 и использоваться в качестве маточного раствора для фертигации (без разбавления или с разбавлением обессоленной водой, выходящей из опреснительного аппарата ОПР по линии 11, в зависимости от предъявляемых агротехнических требований).

В этом же рабочем полу цикле одновременно колонны К31, К11 и К21 задействованы в операциях регенерации ("зарядки") концентрированными растворами, во всех случаях в направлении снизу вверх. Существенная часть чистого хлорида калия не теряется, так как возвращается в виде солевого концентрата из опреснительного аппарата ОПР на регенерацию колонны К11 по линии 13 с емкостью Е11 и линии 15. Потери хлорида калия могут быть связаны только с тем, что ничтожная его часть остается в обессоленной воде. В этом случае такие потери могут быть компенсированы добавлением подаваемого по линии 14 в небольших количествах такого же концентрированного свежеприготовленного раствора чистого хлорида калия. Смешанный раствор поступает линии 15 в колонну К11, переводя катионит в ней преимущественно в К-форму. Выходящий из колонны К11 регенерат по линии 16 подается в колонну К31 для ее "зарядки". Дополнительно к нему по линии 17 подается раствор простого калиевого удобрения. Потоки обоих названных растворов соединяются и поступают в колонну К31 по линии 18. Количество калия в растворе удобрения, подаваемом по линии 17, эквивалентно количеству нитрата в растворе нитратного удобрения, которое подается по линии 20 в колонну К21 для ее регенерации.

После прохождения через соответствующие колонны получаемые при регенерации концентрированные сбросные растворы (регенераты, выходящие после колонны К31 по линии 19, а после колонны К21 - по линии 21) смешиваются и могут быть использованы, например, в качестве хладагентов или в качестве антигололедных препаратов. При невозможности непосредственного использования указанный смешанный концентрированный раствор может быть подан по линии 26 в не показанный на чертеже вакуум-кристаллизационный аппарат и переработан в нем с получением смешанных солей в твердом виде для последующей утилизации или захоронения.

Скорости потоков подбираются так, что операция последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки с получением раствора бесхлорного удобрения и параллельные операции по регенерации колонн концентрированными растворами для перевода ионитов в нужные ионные формы завершаются одновременно.

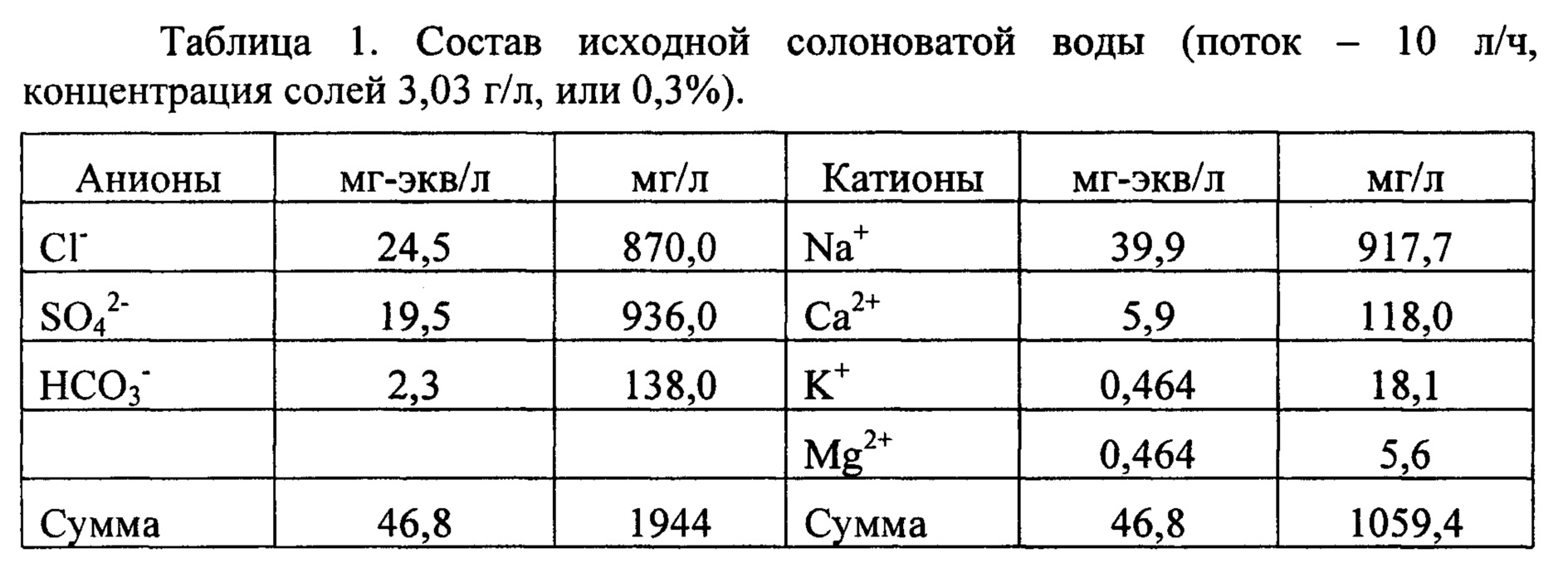

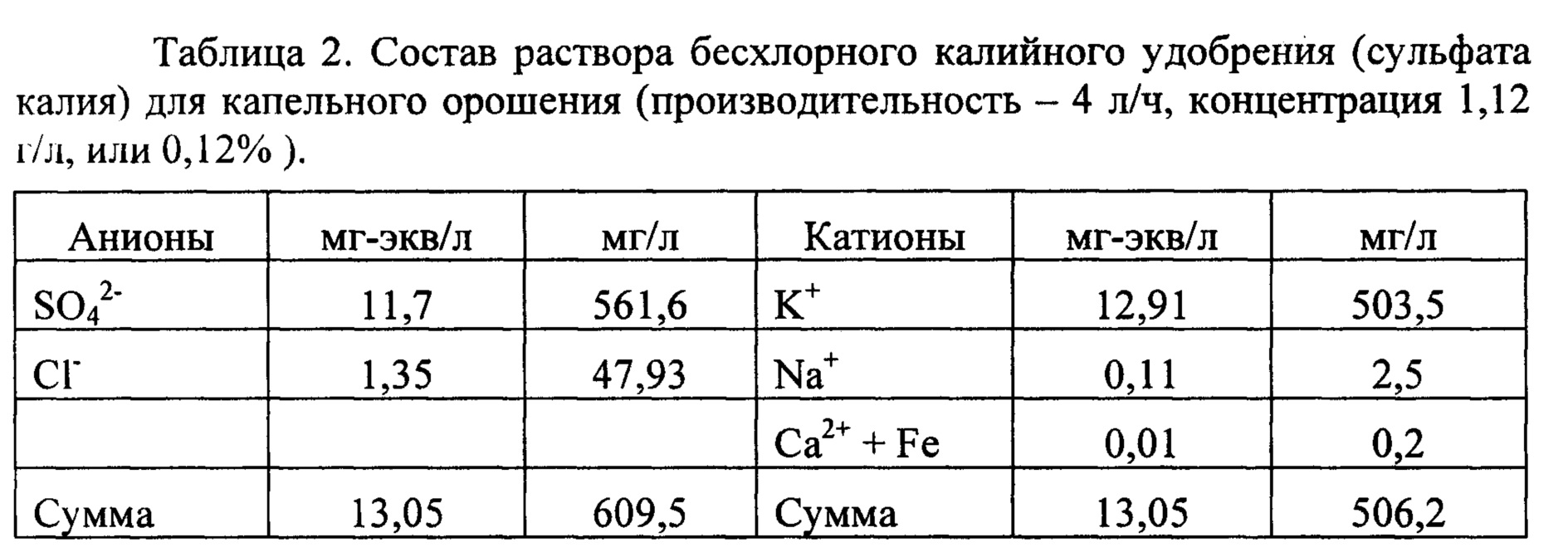

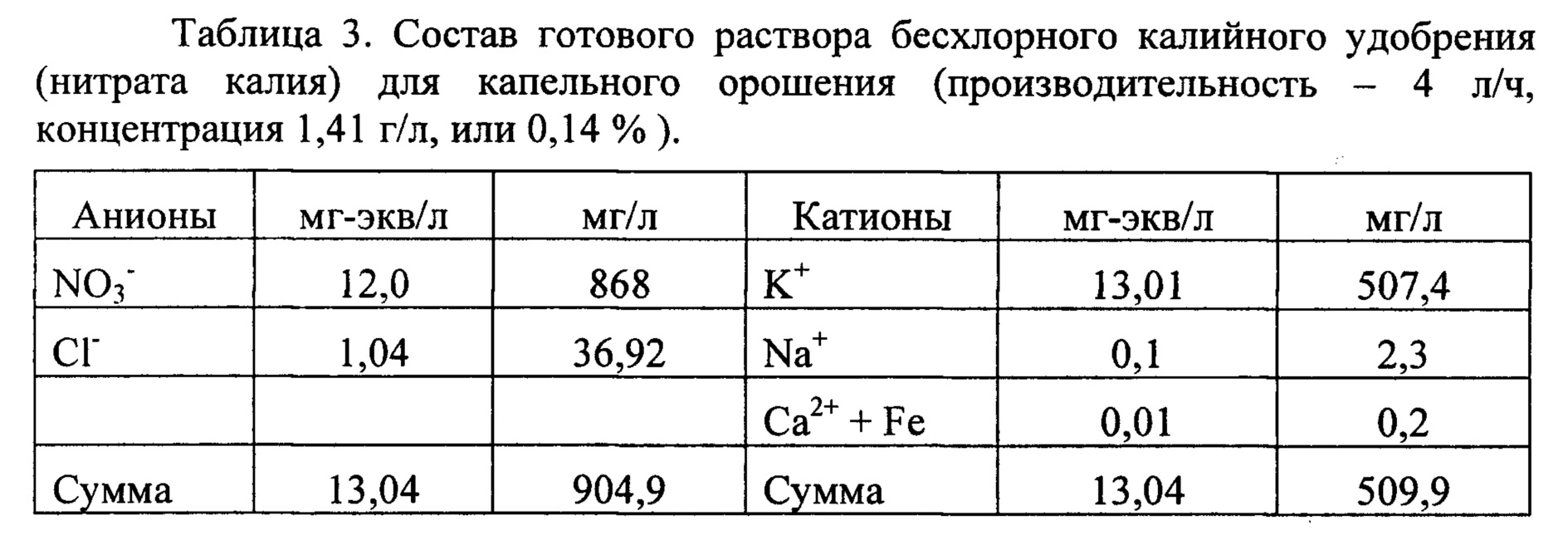

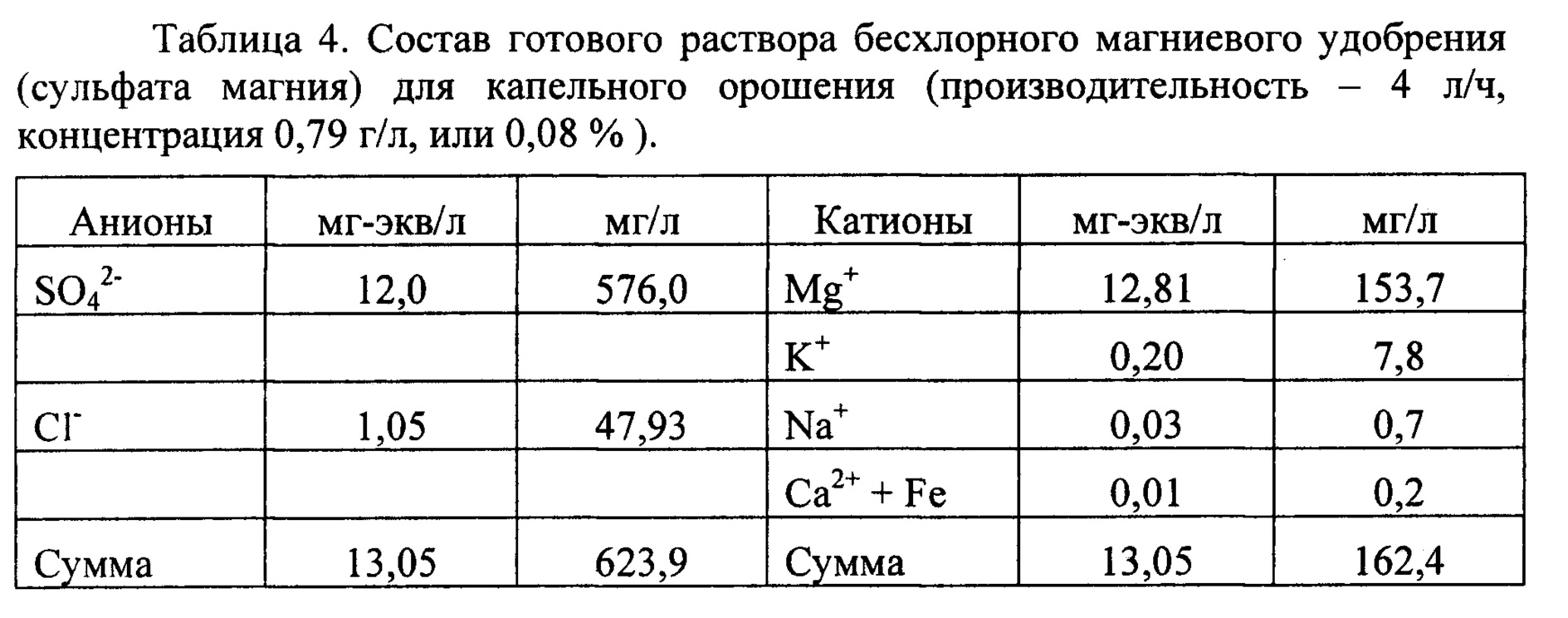

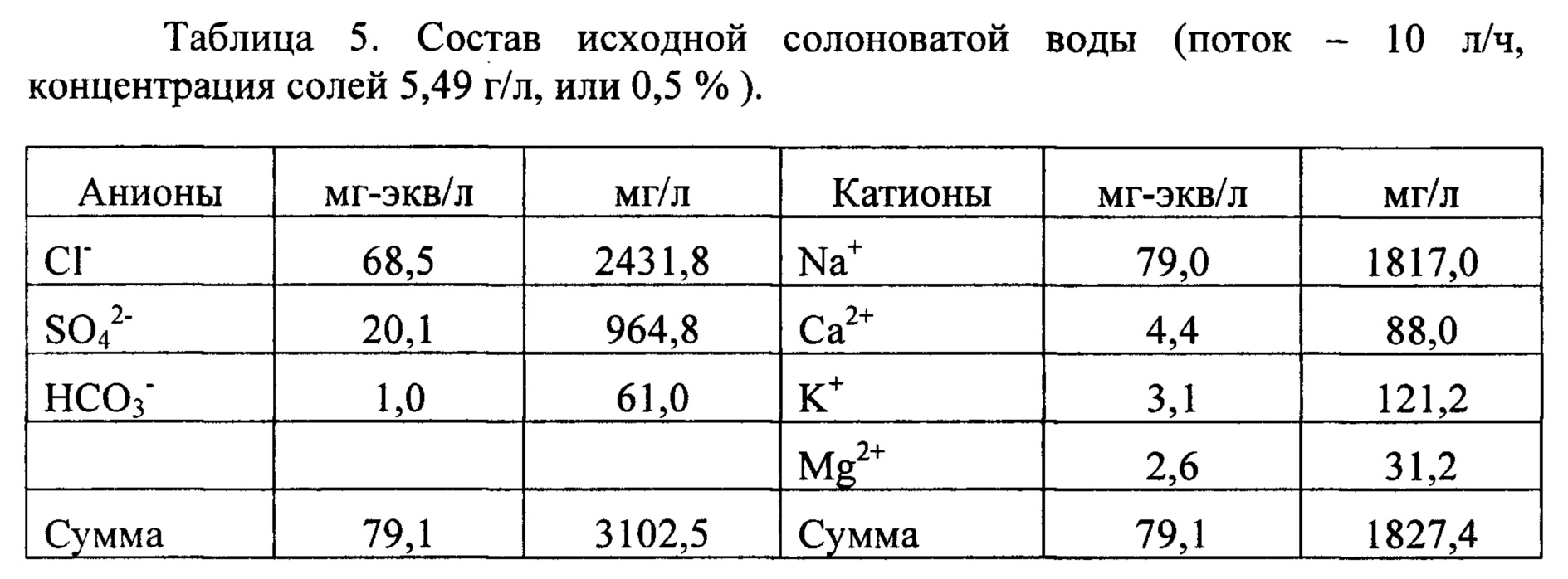

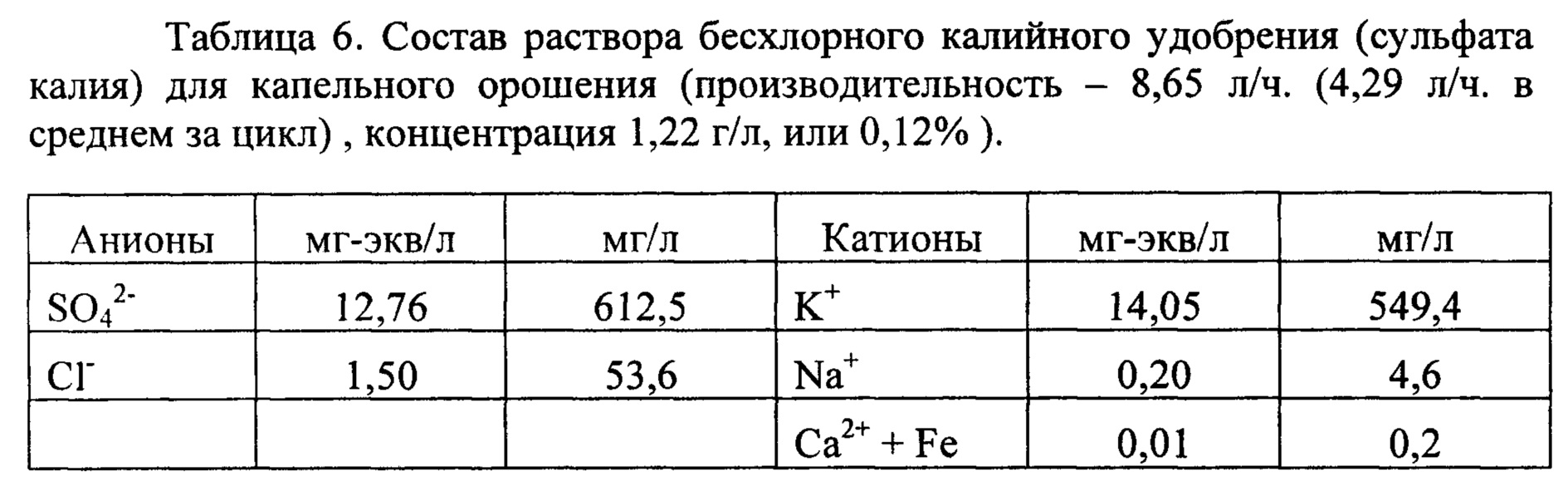

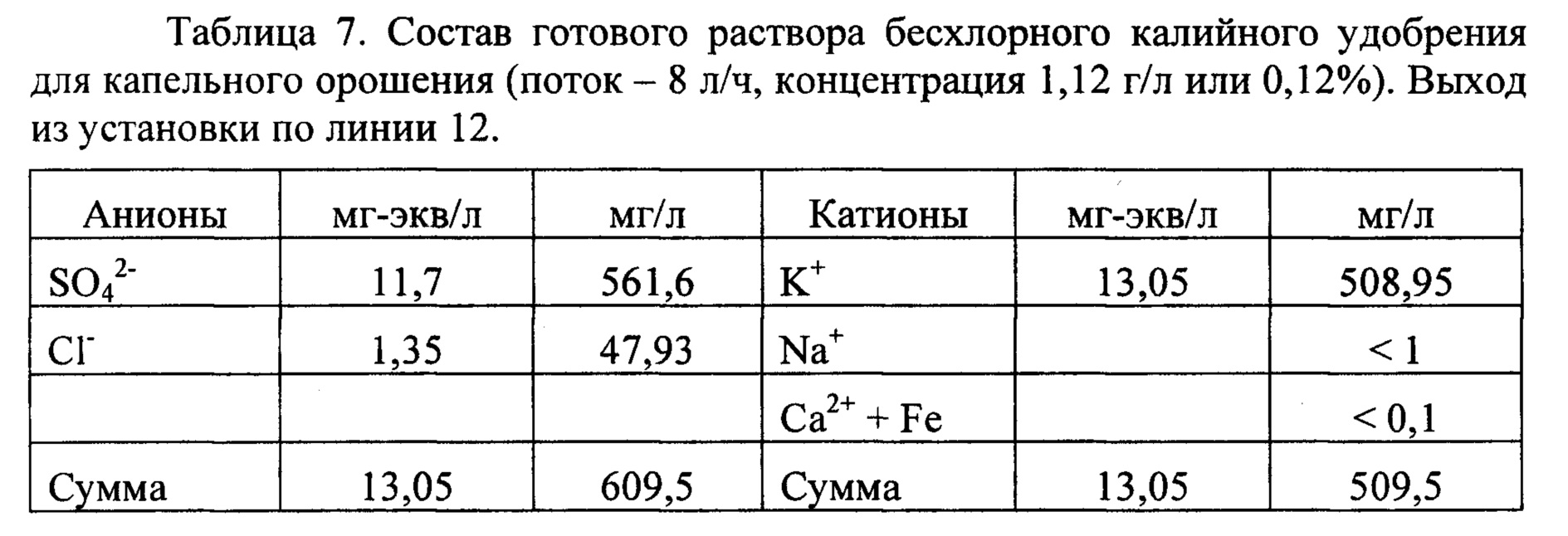

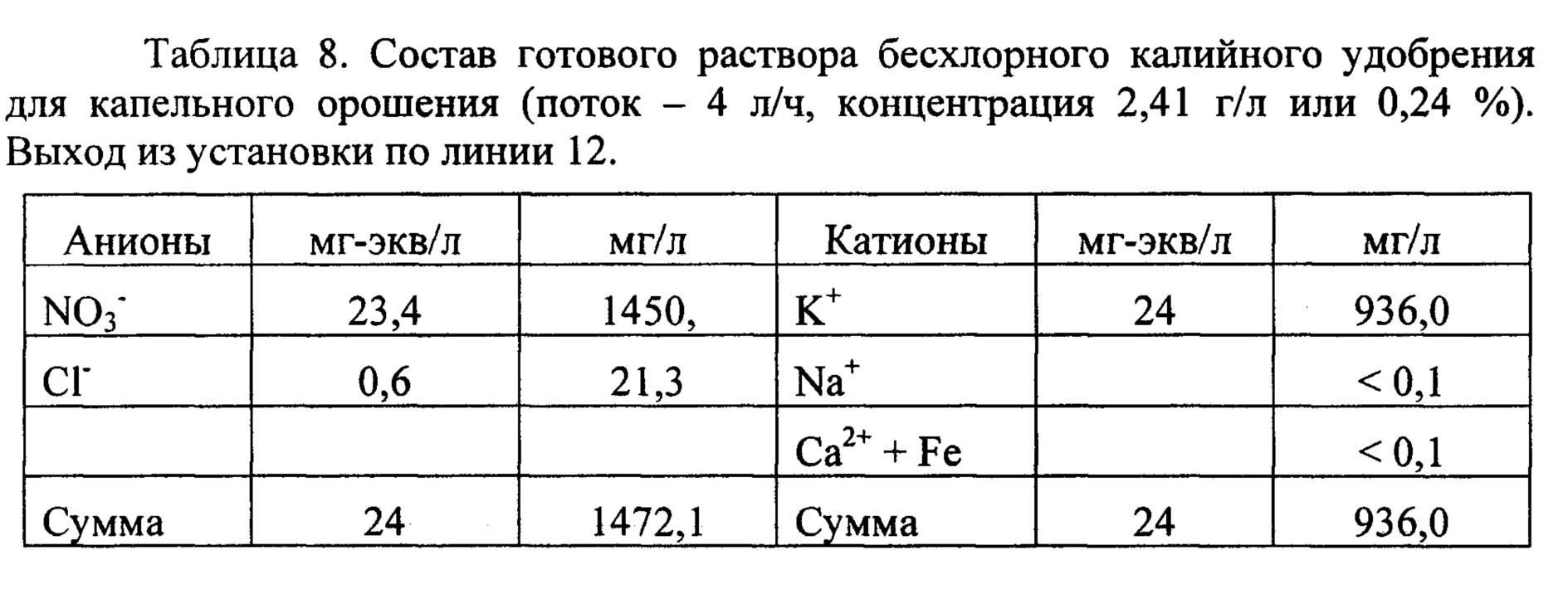

В следующем рабочем полуцикле в операции последовательного пропускания природной солоноватой воды и промежуточных растворов ее переработки будут задействованы колонны К31, К11 и К21, а в операциях по регенерации ("зарядке") концентрированными растворами - колонны К32, К12 и К22. Затем циклы, содержащие два описанных последовательных полуцикла, повторяются с описанным чередованием по всем операциям.