Результат интеллектуальной деятельности: Ионообменный аппарат (варианты)

Вид РИД

Изобретение

Изобретение относится к области химической технологии, а именно к аппаратам для проведения ионообменных процессов, и представлено двумя вариантами.

Ионообменные процессы и аппараты, в которых они осуществляются, широко используются в современной химической технологии, в частности при производстве растворимых удобрений (см., например, патенты РФ №2201414, опубл. 27.03.2003 [1], №2608017, опубл. 11.01.2017 [2]). Подбирая комбинации различных ионных форм ионита в ионообменной колонне и исходных веществ, а также порядок пропускания растворов этих веществ через соответствующую колонну, можно получить широкий ассортимент удобрений. При этом производственный процесс может включать несколько стадий ионного обмена, в том числе - быть циклическим. В ходе такого процесса получают как готовый продукт, являющийся, в частности, растворимым удобрением, так и промежуточные продукты. На любой из этих стадий при наличии нерастворимых загрязняющих примесей в используемых исходных веществах может возникать проблема обеспечения надлежащей чистоты как готовых, так и промежуточных получаемых продуктов, а также проблема предотвращения загрязнения ионита в ионообменных колоннах.

Например, такая проблема может возникнуть при получении высокочистых бесхлорных калийных минеральных удобрений ионообменным способом по патенту [2] с использованием относительно дешевых низкосортных видов исходного сырья, включая некоторые соли и удобрения технического качества (хлористый калий, аммиачную селитру и др.), а также наиболее доступные минеральные кислоты (экстракционную фосфорную кислоту, техническую серную кислоту). Такие процессы весьма экономически привлекательны, так как при этом заметно уменьшается себестоимость производства продукции и одновременно расширяется ассортимент получаемых удобрений.

В то же время снижение требований к содержанию в исходных сырьевых материалах нерастворимых или малорастворимых примесей или примесей, способных образовывать малорастворимые вещества в ходе ионообменных процессов получения растворимых минеральных удобрений, приводит к технологическим сложностям, заключающимся в том, что часть твердой фазы получаемой в ионообменной колонне суспензии с содержащимися в ней нерастворимыми и малорастворимыми примесями из-за эффекта фильтрации в плотном слое ионита неизбежно остается в колонне и приводит к снижению чистоты целевой продукции.

Аналогичные проблемы могут возникать и при проведении ионообменных процессов, не имеющих связи с получением растворимых удобрений, однако преодоление таких проблем особенно актуально именно применительно к технологии получения растворимых удобрений, к чистоте которых предъявляются весьма высокие требования, в частности при применении их в фертигационных системах.

Задачей, решаемой предлагаемым изобретением, является разработка ионообменного аппарата, конструкция которого позволяла бы избежать возникновения упомянутых проблем.

К предлагаемому ионообменному аппарату по обоим вариантам в конструктивном отношении наиболее близок аппарат, входящий в состав установок, предназначенных для осуществления способа, являющегося предметом патента [2].

Этот аппарат имеет вход для подачи подлежащего переработке раствора исходного вещества из емкости для такого раствора и выход для получаемого жидкого продукта, предназначенный для соединения с емкостью для сбора такого продукта. Ионообменный аппарат содержит ионообменную колонну с ионитной загрузкой, имеющую верхнее и нижнее дренажные устройства, снабженные, соответственно, верхним и нижним патрубками, насос, вход которого является входом ионообменного аппарата, а также устройство для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, вход которого имеет соединение с верхним патрубком ионообменной колонны, а выход является выходом ионообменного аппарата. Ионообменный аппарат содержит, кроме того, средства коммутации входящих и выходящих потоков

Подаваемый на вход аппарата раствор исходного вещества, подлежащий переработке, как правило, содержит нерастворимые или малорастворимые примеси или примеси, способные образовывать нерастворимые и малорастворимые вещества в ходе ионообменного процесса. Эти вещества оказываются в составе суспензии, получаемой в ионообменной колонне и выходящей из нее. Хотя данный аппарат и содержит устройство для отделения твердой фазы получаемой в процессе ионного обмена суспензии, через которое эту суспензию пропускают перед подачей ее на выход аппарата, практика эксплуатации таких аппаратов показывает, что степень очистки получаемого продукта от упомянутых выше примесей часто оказывается недостаточной. Кроме того, сохраняется возможность загрязнения ионита этими примесями, что приводит со временем к их накоплению в ионите и в итоге - к снижению эффективности ионного обмена.

Предлагаемое изобретение, относящееся к ионообменному аппарату, в обоих его вариантах направлено на достижение технического результата, заключающегося в предотвращении попадания в получаемые продукты содержащихся в используемом исходном веществе загрязняющих примесей и предотвращении загрязнения ионита в ионообменной колонне за счет создания условий для их удаления из суспензии, получаемой в ионообменной колонне и выводимой из нее.

Ионообменный аппарат по первому варианту предлагаемого изобретения, имеющий, как и наиболее близкий к нему известный аппарат, вход для подачи подлежащего переработке раствора исходного вещества и выход для получаемого жидкого продукта, содержит ионообменную колонну с ионитной загрузкой, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками, и первый насос, вход которого является входом ионообменного аппарата. Этот ионообменный аппарат содержит, кроме того, устройство для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, вход которого имеет соединение с верхним патрубком ионообменной колонны, а также средства коммутации входящих и выходящих потоков.

Для достижения указанного технического результата предлагаемый ионообменный аппарат по первому варианту, в отличие от наиболее близкого к нему известного аппарата, дополнительно содержит промежуточную емкость, имеющую входной и выходной патрубки, и второй насос. При этом промежуточная емкость своим входным патрубком соединена с выходом устройства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, а выходным патрубком - со входом второго насоса. Средствами коммутации входящих и выходящих потоков являются первый, второй и третий запорные элементы. Выходы первого и второго насосов соединены друг с другом, соответственно, через первый и второй запорные элементы, имеющие общее соединение с нижним патрубком ионообменной колонны. Выход второго насоса имеет, кроме того, соединение с выходом ионообменного аппарата через третий запорный элемент. Оба наcoca выполнены с возможностью функционирования с производительностью, достаточной для приведения и поддержания в состоянии псевдоожижения ионита в ионообменной колонне при пропускании через нее подаваемого на вход ионообменного аппарата подлежащего переработке раствора исходного вещества и суспензии, получаемой в процессе ионного обмена и обработанной в указанном устройстве для отделения твердой фазы.

Наличие второго насоса и промежуточной емкости в сочетании с названными средствами коммутации позволяет осуществить описываемое ниже более подробно пропускание через ионообменную колонну сначала непосредственно подлежащего переработке раствора исходного вещества, а затем - пропускание через нее суспензии из промежуточной емкости, образующейся в результате ионного обмена и подвергнутой обработке в устройстве для отделения твердой фазы. Указанное пропускание суспензии становится возможным осуществить в циркуляционном режиме с неоднократным прохождением ее через ионообменную колонну и устройство для отделения твердой фазы. Такое пропускание, осуществляемое в условиях псевдоожиженного состояния ионита в ионообменной колонне благодаря указанному выполнению насосов, позволяет удалить из колонны все нерастворимые или малорастворимые компоненты, попавшие в нее в составе подлежащего переработке раствора исходного вещества, и обеспечить, в конечном счете, их отсутствие как в получаемом продукте, на-холящемся в промежуточной емкости, из которой этот продукт поступает на выход аппарата, так и в слое ионита.

В частном случае указанное общее соединение с нижним патрубком ионообменной колонны первого и второго запорных элементов, через которые выходы первого и второго насосов, соответственно, соединены друг с другом, а также соединение входа устройства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, с верхним патрубком ионообменной колонны могут быть осуществлены непосредственно.

В другом частном случае предлагаемый ионообменный аппарат по первому варианту дополнительно содержит в составе средств коммутации входящих и выходящих потоков четвертый запорный элемент, через который осуществлено указанное общее соединение первого и второго запорных элементов с нижним патрубком ионообменнойколонны, и пятый запорный элемент, через который осуществлено указанное соединение входа средства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, с верхним патрубком ионообменной колонны. Кроме того, ионообменный аппарат снабжен еще одним или несколькими дополнительными запорными элементами, соединенными с верхним патрубком ионообменной колонны, и одним или несколькими дополнительными запорными элементами, соединенными с нижним патрубком ионообменной колонны.

Наличие четвертого и пятого запорных элементов позволяет отключить ионообменную колонну от других узлов ионообменного аппарата, а наличие остальных дополнительных запорных элементов позволяет соединить ее с внешними устройствами для осуществления того или иного вида технологического обслуживания, в частности, промывки водой, регенерации ионита, а также обеспечивает возможность агрегирования с другими ионообменными колоннами, например, для осуществления циклических процессов получения растворимых удобрений, аналогичных реализуемым в любом из вариантов способа по патенту [2].

Ионообменный аппарат по второму варианту предлагаемого изобретения, имеющий, как и наиболее близкий к нему известный аппарат, вход для подачи подлежащего переработке раствора исходного вещества и выход для получаемого жидкого продукта, содержит ионообменную колонну с ионитной загрузкой, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками, и насос. Этот ионообменный аппарат содержит, кроме того, устройство для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, вход которого имеет соединение с верхним патрубком ионообменной колонны, а также средства коммутации входящих и выходящих потоков.

Для достижения указанного выше технического результата предлагаемый ионообменный аппарат по второму варианту, в отличие от наиболее близкого к нему известного аппарата, дополнительно содержит промежуточную емкость, имеющую входной и выходной патрубки. Средствами коммутации входящих и выходящих потоков являются первый, второй, третий и четвертый запорные элементы. Промежуточная емкость своим входным патрубком соединена с выходом устройства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена. Вход ионообменного аппарата и выходной патрубок промежуточной емкости, соответственно, через первый и второй запорные элементы соединены со входом насоса. Выход последнего, соответственно, через третий и четвертый запорные элементы соединен с выходом ионообменного аппарата и нижним патрубком ионообменной колонны. Насос выполнен с возможностью функционирования с производительностью, достаточной для приведения и поддержания в состоянии псевдоожижения ионита в ионообменной колонне при пропускании через нее подаваемого на вход ионообменного аппарата подлежащего переработке раствора исходного вещества и суспензии, получаемой в процессе ионного обмена, обработанной в указанном устройстве для отделения твердой фазы.

Наличие промежуточной емкости в сочетании с названными средствами коммутации потоков позволяет, как и в ионообменном аппарате по первому варианту, осуществить описываемое ниже более подробно пропускание через ионообменную колонну сначала непосредственно подлежащего переработке раствора исходного вещества, а затем - пропускание через нее суспензии из промежуточной емкости, образующейся в результате ионного обмена и подвергнутой обработке в устройстве для отделения твердой фазы. Несмотря на то, что, в отличие от аппарата по первому варианту, аппарат по второму варианту содержит только один насос, указанное пропускание суспензии тоже может быть осуществлено в циркуляционном режиме с неоднократным прохождением ее через ионообменную колонну и устройство для отделения твердой фазы. Такое пропускание, осуществляемое благодаря указанному выполнению насоса в условиях псевдоожиженного состояния ионита в ионообменной колонне, позволяет удалить из колонны все нерастворимые или малорастворимые компоненты, попавшие в нее в составе подлежащего переработке раствора исходного вещества, и обеспечить, в конечном счете, их отсутствие как в получаемом продукте, находящемся в промежуточной емкости, из которой этот продукт поступает на выход аппарата, так и в слое ионита.

В частном случае соединение входа устройства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, с верхним патрубком ионообменной колонны может быть осуществлено непосредственно.

В другом частном случае предлагаемый ионообменный аппарат по второму варианту дополнительно содержит в составе средств коммутации входящих и выходящих потоков пятый запорный элемент, через который осуществлено указанное соединение входа средства для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, с верхним патрубком ионообменной колонны. Кроме того, ионообменный аппарат снабжен еще одним или несколькими дополнительными запорными элементами, соединенными с верхним патрубком ионообменной колонны, и одним или несколькими дополнительными запорными элементами, соединенными с нижним патрубком ионообменной колонны.

Наличие четвертого и пятого запорных элементов позволяет, как и в ионообменном аппарате по первому варианту, отключить ионообменную колонну от других узлов ионообменного аппарата, а наличие прочих дополнительных запорных элементов позволяет соединить ее с внешними устройствами для осуществления того или иного вида технологического обслуживания, в частности, промывки водой, регенерации ионита, а также обеспечивает возможность агрегирования с другими ионообменными колоннами, например, для осуществления циклических процессов получения растворимых удобрений, аналогичных реализуемым в любом из вариантов способа по патенту [2].

Предлагаемое изобретение по обоим вариантам иллюстрируется чертежами.

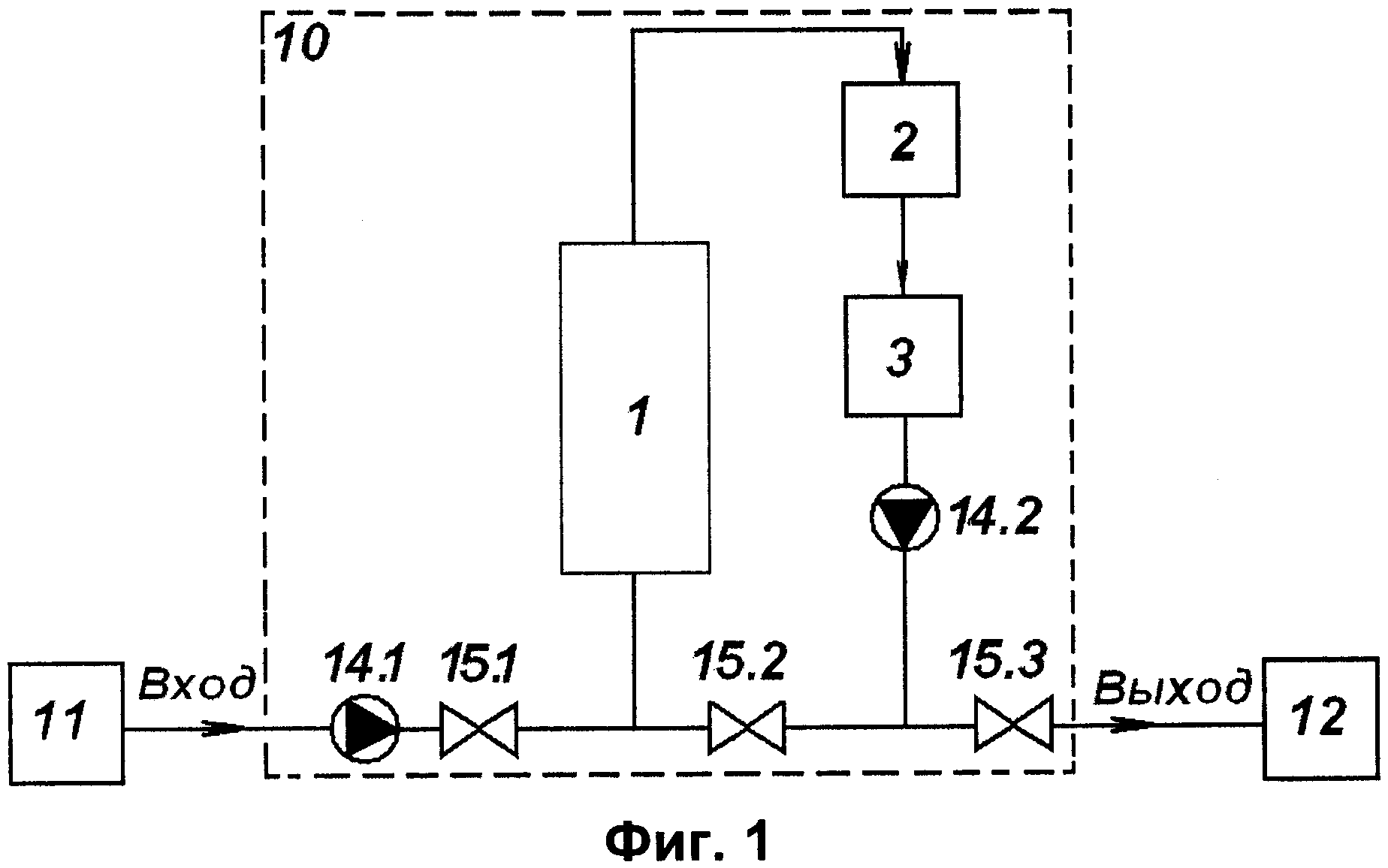

На фиг. 1 представлена принципиальная схема предлагаемого ионообменного аппарата по первому варианту.

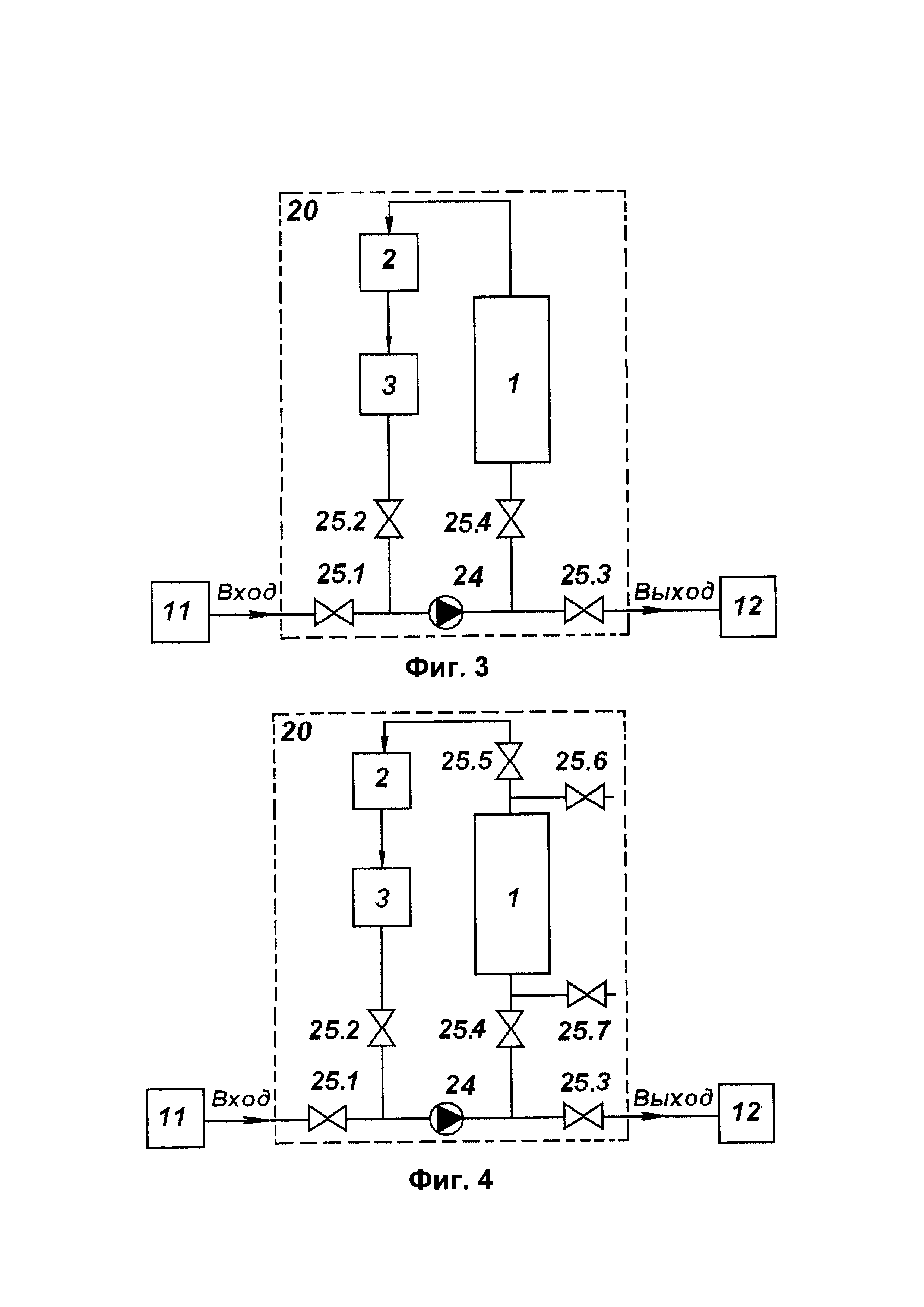

На фиг. 2 показана принципиальная схема предлагаемого ионообменного аппарата по первому варианту в частном случае, позволяющем отключать ионообменную колонну для технологического обслуживания или агрегирования с другими ионообменными колоннами.

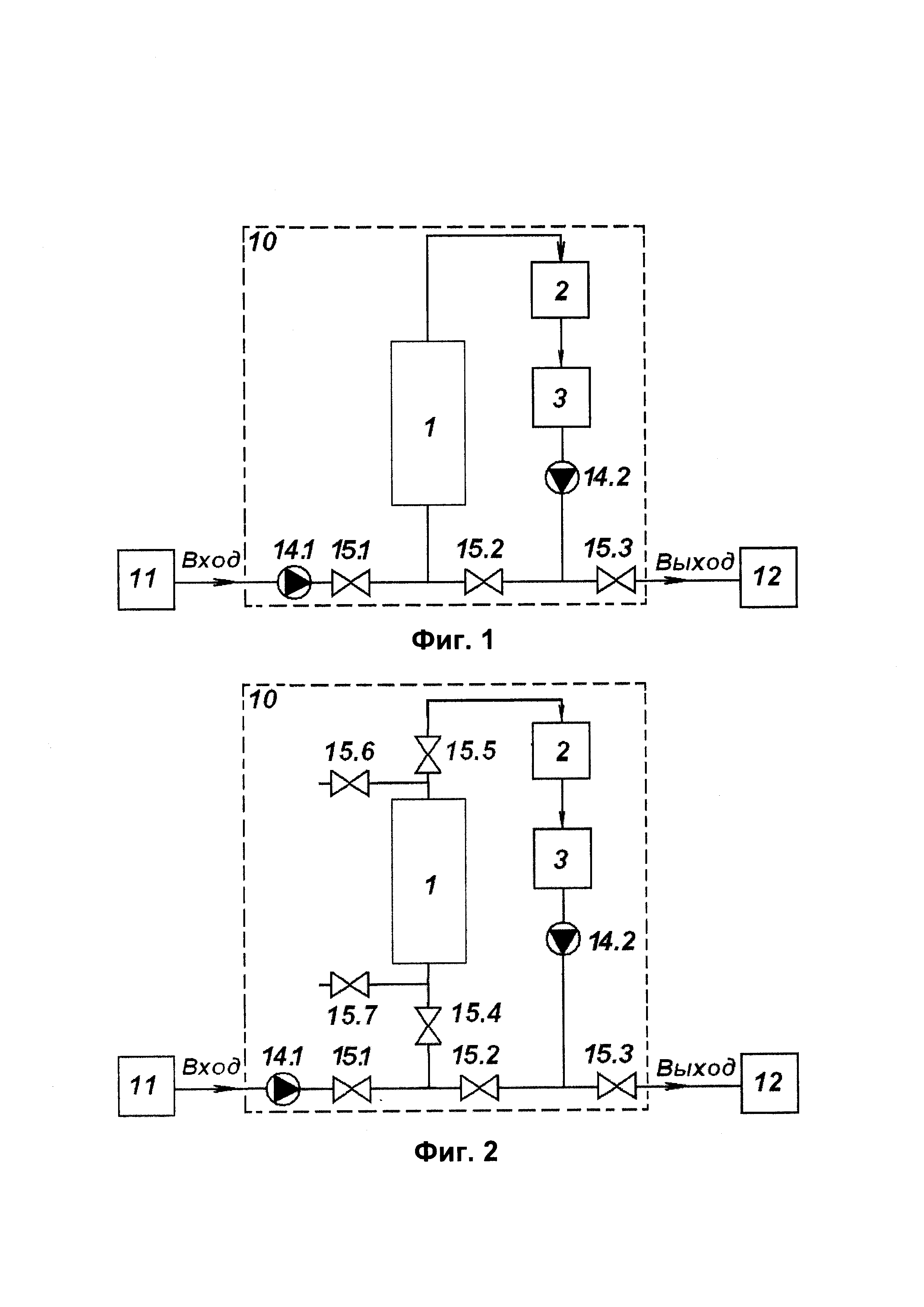

На фиг. 3 представлена принципиальная схема предлагаемого ионообменного аппарата по второму варианту.

На фиг. 4 показана принципиальная схема предлагаемого ионообменного аппарата по второму варианту в частном случае, позволяющем отключать ионообменную колонну для технологического обслуживания или агрегирования с другими ионообменными колоннами.

Как показано на фиг. 1, предлагаемый ионообменный аппарат 10 по первому варианту содержит ионообменную колонну 1 с ионитной загрузкой, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками (эти элементы на чертеже не представлены отдельными позициями), устройство 2 для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, промежуточную емкость 3 со входным и выходным патрубками (последние на чертежах отдельными позициями не представлены), первый 14.1 и второй 14.2 насосы, а также первый, второй и третий запорные элементы, соответственно, 15.1, 15.2 и 15.3. Устройство 2, емкость 3 и насос 14.2 соединены последовательно. При этом соединение входа устройства 2 с верхним патрубком колонны 1 в данном случае является непосредственным.

Выходы насосов 14.1 и 14.2 соединены друг с другом, соответственно, через запорные элементы 15.1, 15.2, имеющие общее соединение с нижним патрубком ионообменной колонны 1. Иначе говоря, запорные элементы 15.1 и 15.2 одними своими патрубками соединены с выходами насосов 14.1, 14.2, соответственно, а другие патрубки этих запорных элементов соединены друг с другом и нижним патрубком ионообменной колонны 1. При этом указанное соединение с нижним патрубком колонны 1 в данном частом случае осуществлено непосредственно.

Входом аппарата 10 является вход насоса 14.1, а выход аппарата соединен через запорный элемент 15.3 с выходом насоса 14.2. Вход аппарата предназначен для соединения с внешней емкостью 11 для подлежащего переработке раствора исходного вещества, а выход - для соединения с внешней емкостью 12 для получаемого жидкого продукта.

В частном случае, показанном на фиг. 2 (обозначения, совпадающие с использованными на фиг. 1, имеют одинаковый с ними смысл), соединение входа устройства 2 с верхним патрубком колонны 1, в отличие от случая, показанного на фиг. 1, осуществлено не непосредственно, а через дополнительно введенный запорный элемент 15.5. Аналогично, соединение с нижним патрубком колонны 1 соединенных друг с другом патрубков запорных элементов 15.1, 15.2 также осуществлено не непосредственно, а через дополнительно введенный запорный элемент 15.4.

Кроме того, в этом случае с верхним патрубком колонны 1 соединены один или несколько других дополнительных запорных элементов (на чертеже показан единственный такой элемент 15.6), а с ее нижним патрубком - также один или несколько других дополнительных запорных элементов (на чертеже показан единственный такой элемент 15.7). Не соединенные с патрубками колонны 1 патрубки этих дополнительных запорных элементов (левые по чертежу патрубки элементов 15.6 и 15.7) свободны и могут быть использованы для соединения с той или иной целью с внешними по отношению к предлагаемому аппарату средствами. При этом запорные элементы 15.4, 15.5 должны быть закрыты, и функционирование колонны 1 зависит только от упомянутых внешних средств. Для соединения с ними запорные элементы 15.6, 15.7 или аналогичные им не показанные на чертеже запорные элементы должны быть открыты.

Выше уже были приведены примеры использования такого соединения для технологического обслуживания колонны 1 - для промывки водой и регенерации ионита. Кроме того, путем коммутации запорных элементов 15.4 - 15.7 и других не показанных на чертеже дополнительных запорных элементов может быть обеспечена, как уже отмечалось, возможность агрегирования колонны 1 с другими ионообменными колоннами, в частности, при осуществлении циклических процессов получения растворимых удобрений в соответствии любым из вариантов способа по патенту [2].

При работе колонны 1 в составе предлагаемого ионообменного аппарата по первому варианту по его по основному назначению запорные элементы 15.4, 15.5 должны быть открыты, а запорные элементы 15.6, 15.7 и аналогичные им не показанные на чертеже запорные элементы - закрыты. В этом режиме работа предлагаемого ионообменного аппарата по первому варианту осуществляется в два этапа.

На первом этапе запорный элемент 15.1 открыт, запорные элементы 15.2, 15.3 закрыты, насос 14.2 выключен, насос 14.1 включен. Через колонну 1 пропускают подлежащий переработке раствор исходного вещества, поступающий на вход аппарата 10 из емкости 11 и далее через насос 14.1 и запорные элементы 15.1, 15.4. Получаемая при этом в колонне 1 суспензия поступает через верхний патрубок этой колонны и запорный элемент 15.5 в устройство 2 для отделения твердой фазы и далее - в промежуточную емкость 3. Данный этап осуществляется таким образом, чтобы через колонну 1 было пропущено количество раствора исходного вещества, для обработки которого достаточно загруженного в колонну 1 ионита. Как уже отмечалась, насос 14.1 должен обеспечивать такую скорость пропускания подлежащего переработке раствора через колонну 1, при которой ионит в этой колонне оказывается в псевдоожиженном состоянии.

По окончании первого этапа насос 14.1 выключают, закрывают запорный элемент 15.1 и переходят ко второму этапу. На втором этапе открывают запорный элемент 15.2 и включают насос 14.2. Начинают пропускание упомянутой суспензии, уже подвергнутой обработке в устройстве 2, через ионит колонны 1 в циркуляционном ре-жиме по контуру (см. фиг. 2): емкость 3 - насос 14.2 - запорный элемент 15.2 - запорный элемент 15.4 - колонна 1 - запорный элемент 15.5 - устройство 2 - емкость 3. На этом этапе производительность насоса 14.2, как и производительность насоса 14.1 на предыдущем этапе, должна обеспечивать такую скорость пропускания, при которой ионит в колонне 1 находится в состоянии псевдоожижения.

По завершении данного этапа закрывают запорный элемент 15.2 и открывают запорный элемент 15.3. Насос 14.2 продолжает работать. Очищенная от примесей суспензия - результат переработки раствора исходного вещества - поступает на выход аппарата 10 и перемещается из емкости 3 в емкость 12 для получаемого жидкого продукта.

Работа ионообменного аппарата по схеме фиг.1 происходит аналогично описанному, т.к. непосредственное соединение верхнего патрубка ионообменной колонны 1 со входом устройства 2 по этой схеме соответствует открытому состоянию запорного элемента 15.5 в схеме фиг. 2, а непосредственное соединение с нижним патрубком колонны 1 соединенных друг с другом патрубков запорных элементов 15.1, 15.2 в схеме фиг.1 соответствует открытому состоянию запорного элемента 15.4 в схеме фиг. 2.

Благодаря поддержанию слоя ионита в состоянии псевдоожижения возникает возможность выведения из колонны 1 всей твердой фазы получаемой суспензии, содержащей нерастворимые и малорастворимые примеси, обычно присутствующие в исходном продукте, тогда как в плотном слое ионита имел бы место эффект фильтрации, и часть твердой фазы оставалась бы в нем. В предлагаемом же аппарате по первому варианту выведенная из колонны суспензия, содержащая твердую фазу, подвергается обработке в устройстве 2 для отделения твердой фазы с последующей обработкой в колонне 1 в циркуляционном режиме, что обеспечивает как надлежащую очистку получаемого целевого продукта, так и предотвращение загрязнения ионита в колонне.

Предлагаемый ионообменный аппарат 20 по второму варианту, как показано на фиг. 3, содержит ионообменную колонну 1 с ионитной загрузкой, имеющую верхнее и нижнее дренажные устройства, соответственно, с верхним и нижним патрубками (эти элементы на чертеже не представлены отдельными позициями), устройство 2 для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, промежуточную емкость 3 со входным и выходным патрубками (последние на чертежах отдельными позициями не представлены), насос 24, а также первый, второй, третий и четвертый запорные элементы, соответственно, 25.1, 25.2, 25.3 и 25.4. Емкость 3 соединена с выходом устройства 2 своим входным патрубком, а вход устройства 2 имеет соединение с верхним патрубком ионообменной колонны 1. При этом соединение входа устройства 2 с верхним патрубком колонны 1 в случае, иллюстрируемом фиг.3, является непосредственным.

Вход ионообменного аппарата 20, предназначенный для соединения с внешней емкостью 11 для подлежащего переработке раствора исходного вещества, и выходной патрубок промежуточной емкости 3, соответственно, через первый 25.1 и второй 25.2 запорные элементы соединены со входом насоса 24. Выход насоса 24 через четвертый запорный элемент 25.4 соединен с нижним патрубком ионообменной колонны 1, а через третий запорный элемент 25.3 - с выходом ионообменного аппарата, предназначенным для соединения с внешней емкостью 12 для получаемого жидкого продукта.

В частном случае, показанном на фиг. 4 (обозначения, совпадающие с использованными на фиг. 3, имеют одинаковый с ними смысл), соединение входа устройства 2 с верхним патрубком колонны 1, в отличие от случая, показанного на фиг. 3, осуществлено не непосредственно, а через дополнительно введенный запорный элемент 25.5.

Кроме того, в этом случае с верхним патрубком колонны 1 соединены один или несколько других дополнительных запорных элементов (на чертеже показан единственный такой элемент 25.6), а с ее нижним патрубком - также один или несколько других дополнительных запорных элементов (на чертеже показан единственный такой элемент 25.7). Не соединенные с патрубками колонны 1 патрубки этих запорных элементов (правые по чертежу патрубки элементов 25.6 и 25.7) свободны и могут быть использованы для соединения с той или иной целью с внешними по отношению к предлагаемому аппарату средствами. При этом запорные элементы 25.4, 25.5 должны быть закрыты, и функционирование колонны 1 зависит только от упомянутых внешних средств. Для соединения с ними запорные элементы 25.6, 25.7 или аналогичные им не показанные на чертеже запорные элементы должны быть открыты.

Выше уже были приведены примеры использования такого соединения для технологического обслуживания колонны 1 (такие же, как для ионообменного аппарата по первому варианту) - для промывки водой и регенерации ионита. Кроме того, путем коммутации запорных элементов 25.4 - 25.7 и других не показанных на чертеже дополнительных запорных элементов может быть обеспечена возможность агрегирования колонны 1 с другими ионообменными колоннами, в частности, при осуществлении циклических процессов получения растворимых удобрений в соответствии с любым из вариантов способа по патенту [2].

При работе колонны 1 в составе предлагаемого ионообменного аппарата по второму варианту по его основному назначению запорный элемент 25.5 должен быть открыт, а запорные элементы 25.6, 25.7 и аналогичные им не показанные на чертеже запорные элементы - закрыты. В этом режиме работа ионообменного аппарата по второму варианту осуществляется в два этапа.

На первом этапе запорные элементы 25.1 и 25.4 открыты, запорные элементы 25.2 и 25.3 закрыты, насос 24 включен. Через колонну 1 пропускают подлежащий переработке раствор исходного вещества, поступающий на вход аппарата 20 из емкости 11 и далее через запорный элемент 25.1, насос 24 и запорный элемент 25.4. Получаемая при этом в колонне 1 суспензия поступает через верхний патрубок этой колонны и запорный элемент 25.5 в устройство 2 для отделения твердой фазы и далее - в промежуточную емкость 3. Данный этап осуществляется таким образом, чтобы через колонну 1 было пропущено количество раствора исходного вещества, для обработки которого достаточно загруженного в колонну 1 ионита. Как уже отмечалась, насос 24 должен обеспечивать такую скорость пропускания подлежащего переработке раствора через колонну 1, при которой ионит в этой колонне оказывается в псевдоожиженном состоянии.

По окончании первого этапа закрывают запорный элемент 25.1, открывают запорный элемент 25.2 и переходят ко второму этапу. На этом этапе насос 24 продолжает работать. Начинается пропускание упомянутой суспензии, уже подвергнутой обработке в устройстве 2, через ионит колонны 1 в циркуляционном режиме по контуру (см. фиг. 4): емкость 3 - запорный элемент 25.2 - насос 24 - запорный элемент 25.4 - колонна 1 - запорный элемент 25.5 - устройство 2 - емкость 3. На этом этапе производительность насоса 24, как и на предыдущем этапе, должна обеспечивать такую скорость пропускания, при которой ионит в колонне 1 находится в состоянии псевдоожижения.

По завершении данного этапа закрывают запорный элемент 25.4 и открывают запорный элемент 25.3. Насос 24 продолжает работать. Очищенная от примесей суспензия - результат переработки раствора исходного вещества - поступает из емкости 3 на выход аппарата 20 и перемещается в емкость 12 для получаемого жидкого продукта.

Работа ионообменного аппарата по схеме фиг.3 происходит аналогично описанному, т.к. непосредственное соединение верхнего патрубка ионообменной колонны 1 со входом устройства 2 по этой схеме соответствует открытому состоянию запорного элемента 25.5 в схеме фиг. 4.

Благодаря поддержанию слоя ионита в состоянии псевдоожижения возникает возможность выведения из колонны 1 всей твердой фазы получаемой суспензии, содержащей нерастворимые и малорастворимые примеси, обычно присутствующие в исходном продукте, тогда как в плотном слое ионита имел бы место эффект фильтрации, и часть твердой фазы оставалась бы в нем. В предлагаемом же аппарате по второму варианту выведенная из колонны суспензия, содержащая твердую фазу, подвергается очистке от твердой фазы в устройстве 2 с последующей обработкой в колонне 1 в циркуляционном режиме, что обеспечивает как надлежащую чистоту получаемого целевого продукта, так и предотвращение загрязнения ионита в колонне.

В качестве устройства 2 для отделения твердой фазы суспензии, получаемой в процессе ионного обмена, в предлагаемом аппарате по обоим его вариантам могут быть применены разнообразные технические средства, реализующие хорошо известные принципы разделения жидкой и твердой фаз. Так, в гл. 8 "Разделение жидких неоднородных систем" учебника А.Н. Плановского и др. "Процессы и аппараты химической технологии" (М., Госхимиздат, 1962 [3], с. 239-323) представлены многочисленные подробно описанные примеры выполнения таких средств, в частности, основанных на использовании фильтрации или центробежного разделения фаз, в том числе, центрифугирования, и имеющих необходимую для этого структуру, могущую включать собственные насосы, емкости, запорную арматуру и другие вспомогательные узлы.

Технический прием приведения ионита в ионообменной колонне в состояние псевдоожижения как таковой известен (см. например, авторское свидетельство СССР №1656733, опубл. 10.09.1995 [4], согласно которому данный прием направлен на улучшение очистки воды за счет хорошего перемешивания жидкой фазы в псевдоожиженном слое ионита и повышения благодаря этому скорости ионного обмена, с. 3, строки 18-28 правой колонки).

Повышение скорости ионного обмена благодаря нахождению ионита в состоянии псевдоожижения имеет место также и в предлагаемом ионообменном аппарате по обоим вариантам. Но главным является получение иного технического результата, который был обсужден выше и достижение которого становится возможным благодаря тому, что подлежащие удалению частицы примесей в псевдоожиженном слое ионита оказываются во взвешенном положении. При этом приведение ионита в состояние псевдоожижения в предлагаемом аппарате по обоим вариантам обеспечивается иными конструктивными средствами, чем в аппарате по авторскому свидетельству [4].

Реализуемый в предлагаемом ионообменном аппарате по обоим вариантам принцип имеет сходство с используемым в способе по патенту РФ №2655211 (опубл. 24.05.2018 [5]), выданному на изобретение того же заявителя, что и предлагаемое. Патент [5] не был назван выше при описании уровня техники, так как с учетом положений п. 3 ст. 1350 ГК РФ наличие в нем ставших общедоступными сведений, могущих иметь отношение к предлагаемому изобретению, не является обстоятельством, препятствующим признанию его патентоспособности.

Управление насосами и запорными элементами при практическом использовании предлагаемого аппарата по обоим вариантам на описанных выше первом и втором этапах может быть осуществлено как в ручном, так и в автоматическом режимах. При этом в обоих этих режимах условием завершения первого этапа является "проскок" на выход колонны 1 не подвергшихся обмену ионов исходного вещества, а условием завершения второго этапа - снижение до приемлемого уровня содержания нерастворимых или малорастворимых примесей в обработанной суспензии, находящейся в промежуточной емкости 3.

При ручном управлении продолжительность обоих этапов поддерживается в соответствии с установленной опытным путем на стадии наладки процесса эксплуатации аппарата при работе с раствором конкретного исходного вещества, имеющего фактическую степень загрязнения нерастворимыми или малорастворимыми примесями. Для этого на указанной стадии осуществляются соответствующие анализы суспензии на выходе колонны 1 и в емкости 3 и определяются продолжительности обоих этапов, которые должны выдерживаться в дальнейшем.

При автоматическом управлении ионообменный аппарат по обоим вариантам должен быть дополнен соответствующими автоматическим средствами для выполнения упомянутых анализов и управляющим устройством, воздействующим на исполнительные устройства насосов и запорных элементов в зависимости от результатов этих анализов. Работа такого управляющего устройства сводится к реализации описанной выше несложной логики.

Использование предлагаемого аппарата по первому варианту было испытано в лабораторных условиях при получении нитрата калия в результате ионного обмена на катионите КБ-4П-2, предварительно переведенном в К-форму, с участием в качестве исходного вещества азотной кислоты технической 2-го сорта, а использование предлагаемого аппарата по второму варианту - на пилотном промышленном экземпляре при получении сульфата аммония в результате ионного обмена на карбоксильном катионите КБ-4, предварительно переведенном в NН4-форму, с участием в качестве исходного вещества серной кислоты технической башенной. В обоих случаях суммарное содержание примесей в полученном продукте составляло не более 0,005%

Источники информации

1. Патент РФ №2201414, опубл. 27.03.2003.

2. Патент РФ №2608017, опубл. 11.01.2017.

3. А.Н. Плановский, В.М. Рамм, С.З. Каган. Процессы и аппараты химической технологии, М., Госхимиздат, 1962, 848 С.

4. Авторское свидетельство СССР №1656733, опубл. 10.09.1995.

5. Патент РФ №2655211, опубл. 24.05.2018.