Результат интеллектуальной деятельности: СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК

Вид РИД

Изобретение

Изобретение относится к порошковой металлургии, в частности способам нанесения покрытий на железные порошки.

Известен способ нанесения покрытия на металлические порошки, включающий размещение порошка на сетчатом катоде, когда потоком электролита его переводят в псевдоожиженное состояние с увеличением первоначального объема в 1,6-2 раза, при этом устанавливают плотность тока 5 А/дм2. После осаждения никеля на порошок в течение 30с, прекращают подачу электролита с одновременным реверсом тока в течение 3с. В течение 20-25 мин. частицы полностью покрываются никелем с равномерной толщиной слоя. Электроосаждение проводят с циклической подачей электролита в направлении силовых линий тока от катода к аноду с одновременным реверсом направления тока в момент прекращения подачи электролита (А.с. №1435397, МПК B22F 1/02, опубл. 07.11.1988 г.).

Недостатком данного способа являются большие энергозатраты и сложность приготовления электролита.

Наиболее близким к предложенному является способ нанесения диффузионных покрытий на металлические порошки, вакуумирование смеси порошка металла, легирующей добавки и активатора, нагрев, выдержку и охлаждение, при котором изотермическую выдержку осуществляют при наложении вибрации с частотой f1=8+0,075Dcp и амплитудой A1=(1200-2400)/f12,а нагрев и охлаждение осуществляют при вибрации с частотой f2=1,5f1 и амплитудой А2=(800-1000)/f22. В качестве легирующих добавок элементов выбирают алюминий и порошок карбида бора. Для создания в контейнере галогенидной среды в смесь порошков чистого железа (97 мас. %) и легирующей добавки (3 мас. %) добавляют активатор порошков NH4Cl и AlCl3 (А.с. №1614898, МПК B22F 1/02, опубл. 23.12.1990 г.).

Недостатком данного способа является использование вибрации, а для этого требуется дополнительные приспособления для ее создания, что удорожает способ. Использование карбида бора удорожает процесс нанесения покрытия, причем качество получаемых покрытий из-за наложения вибрации нестабильное, получаемые слои имеют различную толщину.

Техническим результатом предлагаемого изобретения является разработка способа нанесения диффузионного алюминиевого покрытия на металлический порошок и получение качественного однородного сплошного металлического покрытия на порошке железа.

Технический результат достигается том, что в способе нанесения алюминиевого покрытия на железный порошок, включающем заполнение емкости смесью, включающей порошок железа, порошок алюминия в качестве легирующей добавки и активатор, удаление воздуха из емкости, нагрев смеси, изотермическую выдержку и охлаждение, используют смесь, содержащую порошок железа, мелкодисперсный порошок алюминия, активатор алитирования и инертную добавку, выбранную из группы, включающей оксид алюминия и оксид кремния, при следующем соотношении, мас. %:

|

при этом нагрев смеси ведут в герметично закрытой емкости в печи до температуры 600-750°С, причем длительность нагрева емкости устанавливают из расчета не менее 1 часа на 100 мм сечения емкости, изотермическую выдержку проводят в течение 1-4 часов с обеспечением диффузионного алитирования железного порошка, после чего проводят разгерметизацию емкости, охлаждают ее на воздухе и проводят не менее 5 раз магнитную сепарацию смеси с получением железного порошка с алюминиевым покрытием толщиной 2,5-5,0 мкм, имеющего текучесть от 54 до 57 с/50 г и насыпную плотность от 2,5 до 2,57 г/см3 Удаление воздуха из емкости осуществляют путем ее вакуумирования или путем ее промывки инертным газом, например, водородом или аргоном.

Способ осуществляется следующим образом.

Готовят смесь предлагаемого состава. В качестве железного порошка применяют порошок железа марки ПЖРВ 2.200.26, в качестве мелкодисперсного порошка алюминия применяют порошок алюминия марки АСД-4, в качестве активатора можно использовать хлорид аммония (ГОСТ 2210-73), фторид натрия (ГОСТ 4463-76), хлорид натрия (ГОСТ 13830-91), фторид алюминия. Активатор служит для ускорения процесса алитирования. Одной из составляющей смеси является оксид алюминия (ГОСТ 6912.1-93) или оксид кремния, которая является инертной добавкой, предотвращающей спекание смеси. Полученной смесью заполняют емкость, при этом из емкости удаляют воздух, чтобы не допустить окисления железного порошка. Удаление воздуха из емкости осуществляют путем ее вакуумирования или путем ее промывки инертным газом, например, водородом или аргоном. Промывание контейнера водородом или аргоном осуществляют перед заполнением его смесью, а вакуумирование выполняют после заполнения контейнера смесью. Затем контейнер герметично закрывают, поскольку результаты алитирования очень сильно зависят от герметичности контейнера. Упакованный контейнер загружают в печь, разогретую до рабочей температуры 600-750°С. При температуре менее 600°С покрытие алюминия на частицах железа практически не формировалось, а при температуре более 750°С происходит припекание частиц железа друг к другу, что отрицательно сказывается на нанесение алюминиевого покрытия. Длительность нагрева емкости - контейнера устанавливают из расчета не менее 1 часа на 100 мм сечения контейнера, т.к в этом случае достигается равномерный нагрев шихты, что способствует качественному нанесению покрытия. При указанной температуре емкость выдерживают в течение 1-4 часов, в это время происходит процесс алитирования. При времени выдержки до 1 часа алюминиевое покрытие на железном порошке практически не образуется, при времени выдержки более 4 часов происходит частичное припекание порошинок железа с алюминиевым покрытием друг другу, толщина покрытия становится неравномерной и на разных порошинках может достигать до 15-20 мкм. На мелких частицах железного порошка может происходить полное диффузионное взаимодействие и получаться интерметаллидные частицы FeAl. После окончания выдержки контейнер выгружают из печи, охлаждают на воздухе и распаковывают. Затем проводят магнитную сепарацию полученного порошка с покрытием не менее 5 раз с целью отделения инертной засыпки оксида алюминия (оксида кремния). При проведении магнитной сепарации менее раз происходит неполное отделение железного порошка с покрытием от шихты, из которой проводилось насыщение.

В результате получаем сплошное алюминиевое покрытие на железном порошке толщиной 2.5-5 мкм, при этом текучесть порошка составляет от 54 до 57 с/50 г, а насыпная плотность от 2,5 до 2,57 г/см3.

При содержании в смеси порошка железа менее 65% происходит припекание алюминиевых частиц друг к другу, а при содержании более 70% не все частицы железа равномерно покрываются алюминием. При содержании в смеси мелкодисперсного порошка алюминия менее 20% не формируется равномерное алюминиевое покрытие на железном порошке, а при содержании более 25% частицы алюминия активно спекаются друг с другом, что препятствует формированию однородного покрытия. При содержании в смеси активатора алитирования менее 2% происходит медленное формирование алюминиевого покрытия на железном порошке, а при содержании более 3% формируется разное по толщине покрытие. При содержании в смеси инертной добавки менее 7% идет припекание частиц железного и алюминиевого порошка друг к другу, а при содержании более 8% получается неравномерное алюминиевое покрытие на железном порошке.

Пример осуществления предлагаемого способа.

Готовили смесь, состоящую из: 70% порошка железа марки ПЖРВ 2.200.26, 20% мелкодисперсного порошка алюминия марки АСД-4, 7% порошка Al2O3 (ГОСТ 6912.1-93), 3% активатора алитирования, в качестве которого использовали хлорид аммония (ГОСТ 2210-73). Контейнер сечением 200×200×400 мм перед заполнением смесью промыли аргоном, герметично закрыли и загрузили в муфельную печь, разогретую до рабочей температуры 700°С. Длительность нагрева контейнера составила 2,5 часа. Длительность выдержки (процесс алитирования) проводили в течение 2,5 часов. После окончания выдержки контейнер выгрузили из печи, охладили на воздухе и распаковали. Затем провели 5 раз магнитную сепарацию. В результате получили сплошное алюминиевое покрытие на железном порошке толщиной 3 мкм, текучесть порошка составила 56 с/50 г, насыпная плотность 2,52 г/см3.

Были подготовлены несколько смесей, состав которых приведен в таблице 1. Диффузионное алитирование проводилось по одинаковому режиму: готовили смесь для диффузионного алитирования, промывали контейнер сечением 200×200×400 мм перед заполнением смесью аргоном, герметично закрывали и загружали в муфельную печь, разогретую до рабочей температуры 700°С. Длительность нагрева контейнера составила 2,5 часов. Длительность выдержки (процесс алитирования) проводили в течение 2,5 часов. В таблице 1 представлены такие результаты диффузионного алитирования как текучесть и толщина получаемого покрытия.

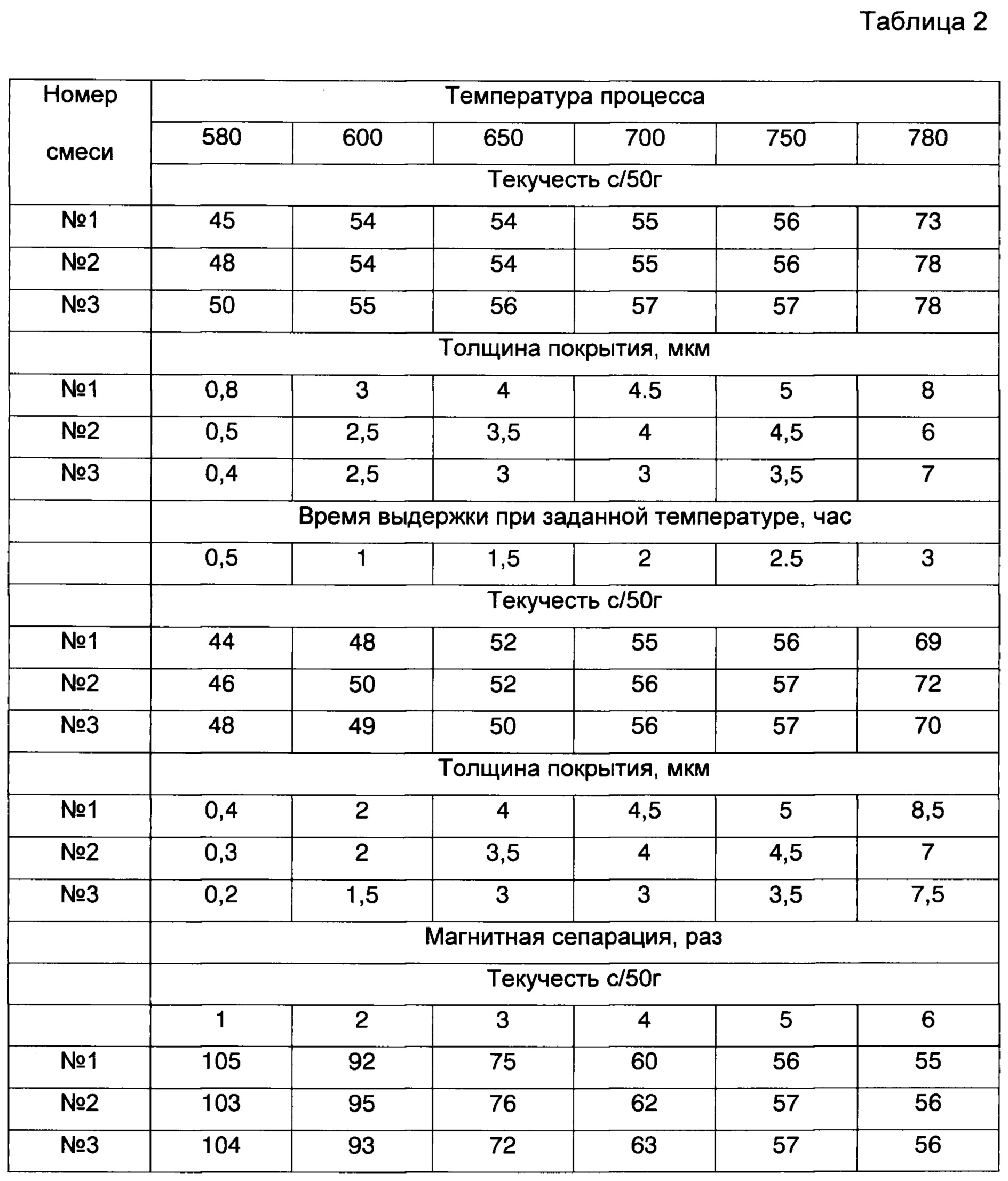

В таблице 2 приведены данные по характеристикам железного порошка, получаемого из смеси по вариантам 1-3, при различных технологических параметрах его получения. Результаты испытаний показали, что наилучшие результаты по характеристикам готового железного порошка с алюминиевым покрытием получены в интервале технологических параметров, указанных в формуле заявляемого изобретения.

В результате проведения диффузионного алитирования порошка железа из порошковой смеси приведенного состава по указанным технологическим режимам на железном порошке получается сплошное алюминиевое покрытие толщиной 2,5-5,0 мкм, железный порошок покрытый алюминием, имеет следующие характеристики: текучесть 54-57 с/50 г, насыпная плотность 2,52 г/см3. Данный железный порошок может быть использован для создания композиционных материалов, пористых фильтров и электротехнических деталей.