Результат интеллектуальной деятельности: Способ получения гидроочищенного дизельного топлива

Вид РИД

Изобретение

Изобретение относится к способам гидроочистки дизельного топлива, основанным на использовании регенерированных катализаторов.

В настоящее время в России производятся дизельные топлива с содержанием серы не более 10 ppm, по ГОСТ Р 52368-2005 (ЕН 590-2004). Топливо дизельное ЕВРО. Технические условия. Получение таких малосернистых топлив достигается путем гидроочистки дизельных фракций только при использовании высокоактивных катализаторов, обеспечивающих степень обессеривания не менее 99%.

В ходе эксплуатации катализаторы неизбежно дезактивируются и нуждаются в регенерации. Для регенерации обычно применяется окислительное удаление углеродистых отложений - основной причины дезактивации, однако, окислительная регенерация современных высокоактивных катализаторов гидроочистки позволяет восстановить их активность не более чем на 90%, чего недостаточно для проведения повторного процесса гидроочистки с получением дизельных топлив ЕВРО-5.

В связи с этим необходима разработка способов гидроочистки с получением дизельного топлива содержащего не более 10 ppm серы, основанных на использовании регенерированных катализаторов, активность которых восстановлена на 99% и более.

Известны способы гидроочистки, основанные на использовании регенерированных катализаторов [US №7087546, B0J 20/34; ЕР №1418002 А2, B01J 23/85, C10G 45/08], которые получены путем пропитки прокаленных катализаторов растворами карбоновых кислот, гликолей, углеводов, содержащих от 1 до 3 карбоксильных групп и 2-10 атомов углерода. Катализатор пропитывают растворами данных соединений в различных мольных соотношениях и далее сушат при различных температурах. В качестве органической добавки могут использоваться также соединения, содержащие аминогруппу (-NH2), гидроксогруппу (-ОН), карбоксильную группу (-СООН).

Так в [WO 2005070542, A1, B0J 38/48] описан способ гидроочистки на регенерированных катализаторах, активности которых восстановлены путем их обработки этилендиаминтетрауксусной, нитрилотриуксусной, гидроксиэтилендиаминтриуксусной кислотами. Катализатор после окислительной регенерации пропитывают растворами приведенных добавок, с мольным соотношением 0,01-0,5 моль добавки на моль активных металлов в катализаторе, сушкой катализаторов при 120 в течение 2 ч и последующей прокалкой при 450°С.

Известен способ гидроочистки, предложенный в [РФ №2351634, C10G 45/08, B01J 37/02,], согласно которому, углеводородное сырье контактирует с регенерированным катализатором, содержащим оксид металла группы VIII и оксид металла группы VI, дополнительно содержащим кислоту и органическую добавку, которая имеет температуру кипения в интервале 80-500°С и растворимость в воде, по меньшей мере, 5 г в литре, при этом катализатор содержит кристаллическую фракцию, выраженную как вес фракции кристаллических соединений металлов группы VIB и группы VIII относительно суммарного веса катализатора, в количестве менее 5 мас. %.

Общим недостатком для вышеперечисленных способов гидроочистки является недостаточно высокая активность используемых катализаторов, обусловленная их неоптимальным, сложным и неидентифицируемым химическим составом, который является следствием отсутствия в процессе активации целенаправленного синтеза соединений, обладающих высокой каталитической активностью.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому способу гидроочистки дизельного топлива является способ, предложенный в [РФ №2484896, B01J 23/94, C10G 45/08, B01J 23/88, B01J 21/00, 20.06.2013], в соответствии с которым гидроочистку углеводородного сырья проводят при температуре 320-400°С, давлении 0,5-10 МПа, весовом расходе сырья 0,5-5 ч-1, объемном отношении водород/сырье 100-1000 м3/м3 в присутствии регенерированного катализатора, содержащего молибден и кобальт в форме цитратных комплексных соединений Со(С6Н6О7), Н4[Мо4(C6H5O7)2О11], а серу в форме сульфат-аниона SO42- в следующих концентрациях, мас. %: Со(C6H6O7) - 7,3-16,6; Н4[Мо4(C6H5O7)2О11] - 17,3-30,0; SO42- - 0,25-2,70; носитель - остальное; и имеющего объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм.

Основным недостатком прототипа, также, как и других известных способов гидроочистки дизельного топлива в присутствии регенерированных катализаторов, является недостаточно высокая активность катализаторов. Низкий уровень активности полученных катализаторов объясняется их неоптимальным химическим составом.

Настоящее изобретение решает задачу создания улучшенного способа гидроочистки дизельного топлива, характеризующегося низким содержанием серы и азота в получаемых дизельных топливах, достигаемым за счет использования регенерированного катализатора.

Задача решается способом гидроочистки дизельного топлива при температуре 340-390°С, давлении 3-9 МПа, объемном расходе сырья 1,0-2,5 ч-1, объемном отношении водород/сырье 300-600 нм3Н2/м3 сырья в присутствии регенерированного катализатора, имеющего объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, включающего в свой состав молибден, кобальт, фосфор, серу и носитель, в котором молибден, кобальт и фосфор содержатся в форме смеси комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], сера содержится в форме сульфат-аниона SO42-, фосфор содержится в форме фосфат-аниона РО43- в следующих концентрациях, мас. %: Со(C6H6O7) - 6,3-13,0; Н4[Мо4(C6H5O7)2O11] - 8,6-11,2; Н3[Со(ОН)6Mo6O18] - 6,2-7,7; Н6[P2Mo5O23] - 4,0-10,2; SO42- - 0,7-2,6; РО43- - 0,5-4,4; носитель - остальное; при этом цитраты кобальта Со(C6H6O7) могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2O11], к 6-молибдокобальтату Н3[Со(ОН)6Mo6O18] и к дифосфат пентамолибдату Н6[P2Mo5O23].

Основным отличительным признаком предлагаемого способа получения гидроочищенного дизельного топлива является то, что гидроочистку проводят в присутствии регенерированного катализатора, который содержит молибден, кобальт и фосфор в форме смеси комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], H6[P2Mo5O23], серу в форме сульфат-аниона SO42-, фосфор в форме фосфат-аниона РО43- в следующих концентрациях, мас. %: Со(C6H6O7) - 6,3-13,0; H4[Mo4(C6H5O7)2O11] - 8,6-11,2; H3[Co(OH)6Mo6O18] - 6,2-7,7; Н6[P2Mo5O23] - 4,0-10,2; SO42- - 0,7-2,6; РО43- - 0,5-4,4; носитель - остальное, при этом цитраты кобальта Со(C6H6O7) могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2O11], к 6-молибдокобальтату Н3[Со(ОН)6Mo6O18] и к дифосфат пентамолибдату Н6[P2Mo5O23].

Отличительным признаком также является, что гидроочистку проводят в присутствии регенерированного катализатора при температуре 340-390°С, давлении 3-9 МПа, объемном расходе сырья 1,0-2,5 ч-1, объемном отношении водород/сырье нм3Н2/м3 сырья.

Технический эффект предлагаемого способа получения гидроочищенного дизельного топлива складывается из следующих составляющих:

1. Заявляемый химический состав катализатора обеспечивает максимальную активность в целевых реакциях, протекающих при гидроочистке углеводородного сырья. Наличие в составе катализаторов смеси комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], серы в форме сульфат-аниона SO42-, фосфора в форме фосфат-аниона РО43- в заявляемых концентрациях обеспечивает повышенную активность катализатора в превращении серосодержащих и азотсодержащих соединений, входящих в состав дизельного топлива.

2. Заявляемые условия проведения процесса гидроочистки дизельного топлива в присутствии регенерированного катализатора позволяют получать дизельное топливо с пониженным содержанием серы и азота при невысоких стартовых температурах процесса, что прогнозирует длительный срок эксплуатации катализатора.

Описание предлагаемого технического решения.

Для регенерации используют CoMoP/Al2O3 катализаторы, дезактивированные при их эксплуатации в гидроочистке различного углеводородного сырья. Как правило, катализаторы содержат, мас. %: 5,0-25,0 углерода; 5,0-15,0 серы; 0,1-2,5 азота; 8,0-16,0 Мо, 2,0-4,0 Со, 0,5-2,5 Р; носитель - остальное. Носитель представляет собой оксид алюминия Al2O3.

Окислительную регенерацию осуществляют в наклонной барабанной печи с электрообогревом, при этом стенка барабана по всей длине нагрета до 650°С, а скорость оборотов печи подобрана таким образом, чтобы общее время пребывания катализатора в печи составило 3 часа. Катализатор непрерывным потоком подается на вход печи таким образом, чтобы барабан был заполнен не более чем на 10%. Внутрь печи подается воздух через два ввода: первый - на расстоянии четверти длины от входа в печь, с расходом 1200 ч-1 по отношению к потоку катализатора, второй - на расстоянии четверти длины от выхода из печи, с расходом 1200 ч-1 по отношению к потоку катализатора. Выход воздуха осуществляется через отверстия на входе и выходе печи.

Такие условия прокалки хорошо моделируют условия промышленных барабанных печей и обеспечивают полное удаление углеродистых отложений при отсутствии спекания катализатора.

Получаемый после окислительной регенерации катализатор имеет объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, и содержит, мас. %: Со - 2,0-5,5; Мо - 10,0-16,0; S - 0,2-0,8; С - не более 0,2. Влагоемкость регенерированных катализаторов лежит в интервале 0,33-0,88 мл/г.

Далее готовят реактивирующий раствор лимонной кислоты с концентрацией 0,55-2,7 моль/л. Для этого в заданном объеме смеси воды с 10-20 мас. % бутилдигликоля и 10-20 мас. % диэтиленгликоля при перемешивании и нагревании растворяют требуемое количество лимонной кислоты.

Реактивацию катализатора проводят в наклонном барабанном пропитывателе, оснащенном двумя последовательными равными по длине зонами электрообогрева, при этом стенка барабана первой зоны нагрета до 80°С, стенка барабана второй зоны нагрета до 120°С, а скорость оборотов барабана подобрана таким образом, чтобы общее время пребывания катализатора в пропитывателе составило 3 ч.

Катализатор непрерывным потоком подается на вход пропитывателя таким образом, чтобы барабан был заполнен не более чем на 10%. Также на вход пропитывателя, на смешение с катализатором постоянным потоком подается реактивирующий раствор лимонной кислоты, бутилдигликоля и диэтиленгликоля. Скорость подачи реактивирующего раствора равна влагоемкости потока катализатора.

Сушку катализатора проводят в наклонной барабанной сушилке с электрообогревом, при этом стенка барабана по всей длине нагрета до 220°С, а скорость оборотов барабана подобрана таким образом, чтобы общее время пребывания катализатора в сушилке составило не менее 2 ч. Катализатор непрерывным потоком подается на вход печи таким образом, чтобы барабан был заполнен не более чем на 10%. Через отверстие на входе барабана сушилки производится непрерывная откачка воздуха из барабана вентилятором с расходом 2000 ч-1 по отношению к потоку катализатора. Воздух поступает в барабан через отверстие на его выходе, т.е. осуществляется непрерывный противоток воздух/катализатор.

Наличие в составе регенерированного катализатора комплексов, содержащих Со, Мо и Р, а также поверхностных сульфатов и фосфатов, подтверждают совокупностью следующих методов исследования: массового элементного анализа Со, Мо, С, Н, S; Р; ИК-; РФЭ- и EXAFS-спектроскопии. Во всех случаях содержание элементов соответствует концентрации в готовом катализаторе, мас. %: Со(C6H6O7) - 6,3-13,0; H4[Mo4(C6H5O7)2O11] - 8,6-11,2; H3[Co(OH)6Mo6O18] - 6,2-7,7; H6[Р2Мо5О23] - 4,0-10,2; SO42- - 0,7-2,6; PO43- - 0,5-4,4; носитель - остальное.

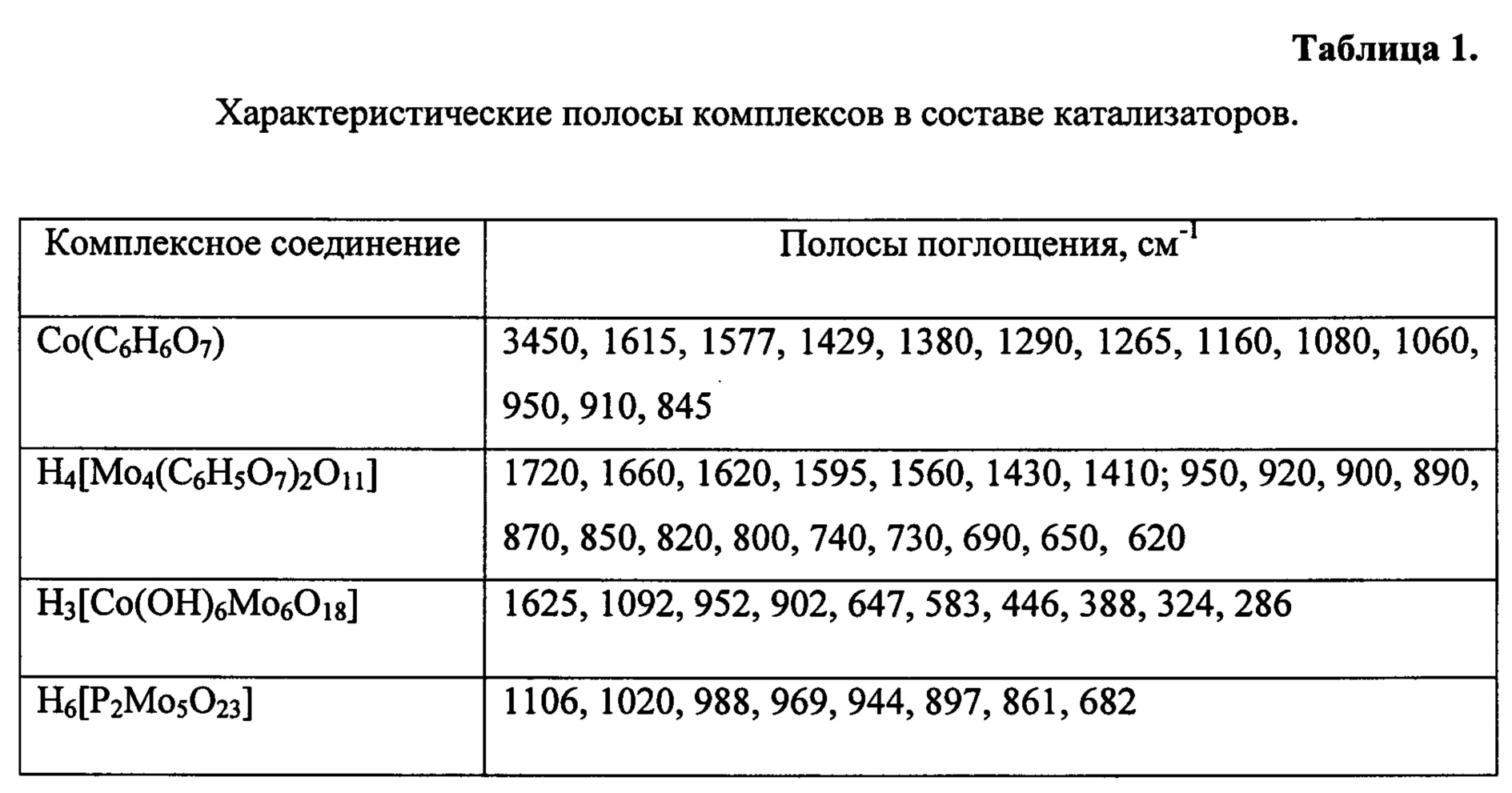

В ИК-спектрах изученных катализаторов присутствуют полосы, соответствующие Со(C6H6O7); H4[Mo4(C6H5O7)2O11]; Н3[Со(ОН)6Mo6O18] и Н6[P2Mo5O23] (таблица 1).

Отнесения полос в ИК-спектрах сделаны в соответствии с [С.М. Цимблер, Л.Л. Шевченко, В.В. Григорьева. Журнал прикладной спектроскопии, 11 (1969) 522-528; R.I. Bickley, H.G.M. Edwards, R. Gustar, S.J. Rose, Journal of Molecular Structure, 246 (1991) 217-228; M. Matzapetakis, M. Dakanali, C.P. Raptopoulou, et al. Journal of Biological Inorganic Chemistry 5 (2000) 469-474; N.W. Alcock, M. Dudek, R. Grybos et al. J. Chem. Soc. Dalton Trans. (1990) 707-711; C.I. Cabello et al. Journal of Molecular Catalysis A: Chemical 186 (2002) 89-100; Ying Ma, Ying Lu, EnboWang, Xinxin Xu, Yaqin Guo, Xiuli Bai, Lin Xu, Journal of Molecular Structure, 784 (2006) 18-23].

В спектрах РФЭС присутствуют пики, соответствующие Со(C6H6O7) - Со2р3/2=782,0 эВ; H4[Mo4(C6H5O7)2O11] - Mo3d5/2=232,4 эВ; H3[Co(OH)6Mo6O18] - Mo3d5/2=232,6 эВ и Со2р3/2=781,6 э В с сателлитом Со3+ с энергией связи 791,4 эВ; H6[P2Mo5O23] - Mo3d5/2=232,6 эВ и Р2р=135,0 эВ; SO42- - S2p=169,3 эВ; PO43- - Р2р=134,2 эВ Отнесения сделаны в соответствии с [В.И. Нефедов, Рентгено-электронная спектроскопия химических соединений. М. Химия. 1984, 256 с.; R. Huirache-Acuna, В. Pawelec, Е. Rivera-Munoz, R. Nava, J. Espino, J.L.G. Fierro, Appl. Catal. B: Environ. 92 (2009) 168-184.]. Интенсивность пиков на спектрах РФЭС позволяет определить концентрацию каждого компонента в катализаторе.

Для регенерированных катализаторов на кривых радиального распределения атомов, полученных путем Фурье-преобразования EXAFS-спектров зарегистрированы расстояния, соответствующие Со(C6H6O7) - Со-О=2,02  ; Н4[Мо4(C6H5O7)2O11] - Мо-O=1,75 и 1,95

; Н4[Мо4(C6H5O7)2O11] - Мо-O=1,75 и 1,95  ; Мо-Мо=3,40 и 3,69

; Мо-Мо=3,40 и 3,69  ; H3[Co(OH)6Mo6O18] - Мо-O=1,71; 1,95 и 2,30

; H3[Co(OH)6Mo6O18] - Мо-O=1,71; 1,95 и 2,30  ; Мо-Мо=3,32

; Мо-Мо=3,32  ; Мо-Со=3,69

; Мо-Со=3,69  ; Н6[P2Mo5O23] - Мо-O=1,71; 1,94 и 2,18

; Н6[P2Mo5O23] - Мо-O=1,71; 1,94 и 2,18  ; Мо-Мо=3,39

; Мо-Мо=3,39  .

.

В результате проведения регенерации по вышеописанной методике, получают катализаторы, имеющие заявляемые текстурные характеристики и содержащие комплексные соединения Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], поверхностные сульфаты SO42- и фосфаты РО43-, а также носитель в заявляемых интервалах концентраций.

Далее проводят гидроочистку дизельного топлива при объемной скорости подачи сырья в интервале 1-2,5 ч-1, соотношении водород/сырье - 300-600 нм3 Н2/м3 сырья, температуре 340-390°С, давлении водорода - 3-9 МПа.

В качестве сырья используют дизельное топливо, имеющее диапазон кипения: 180-360°С; содержание серы: 0,338% мас.; содержание азота 130 ppm, плотность 0,860 г/см3.

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. Согласно известному решению.

Гидроочистку дизельного топлива проводят в присутствии регенерированного катализатора, который регенерируют по нижеописанной процедуре.

Регенерируют катализатор, который использовался в течение 24 месяцев в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 11,1; S - 5,6; Со - 1,72; Мо - 7,0; носитель - остальное. Катализатор имеет удельную поверхность 111 м2/г, средний диаметр пор 13 нм и объем пор 0,18 см3/г. Носитель катализатора содержит модифицирующие добавки в суммарном количестве 5,0 мас. % - 4,0% Si и 1,0% Р.

Проводят окислительную регенерацию, для чего 100 г дезактивированного катализатора помещают на сетчатый поддон из нержавеющей стали с размером ячеек 1 мм и общей площадью 60000 мм2. Поддон помещают в муфельную печь и подают воздух с расходом 0,25 м3/час. Катализатор прокаливают по следующей программе - разогрев от комнатной температуры до 550°С в течение 2 ч, прокалка при 550°С в течение 4 ч, охлаждение до комнатной температуры в течение 2 ч.

Катализатор после окислительной регенерации содержит, мас. %: СоО - 2,5; МоО3 - 12,0; SO42- - 0,3; С - 0,2; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г.

Готовят раствор лимонной кислоты в воде, имеющий концентрацию 2,5 моль/л. Навеску 20 г катализатора после окислительной регенерации пропитывают по влагоемкости 6 мл раствора лимонной кислоты при периодическом перемешивании, после чего сушат в течение 0,5 ч при 50°С, затем 0,5 ч при 220°С. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(С6Н6О7) - 7,30; Н4[Мо4(C6H5O7)2O11] - 17,30; SO42- - 0,25; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(С6Н6О7) и Н4[Мо4(C6H5O7)2О11], приведенные в таблице 1. Значения энергий связи, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11] и SO42- в указанных выше концентрациях.

Для сравнения каталитических свойств проводят тестирование в гидроочистке регенерированного катализатора и свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации. Свежий катализатор содержит кобальт и молибден в пересчете на оксиды, мас. %: СоО - 2,5; MoO3 - 12,0; носитель - остальное; и имеет удельную поверхность 153 м2/г, средний диаметр пор 15 нм и объем пор 0,31 см3/г.

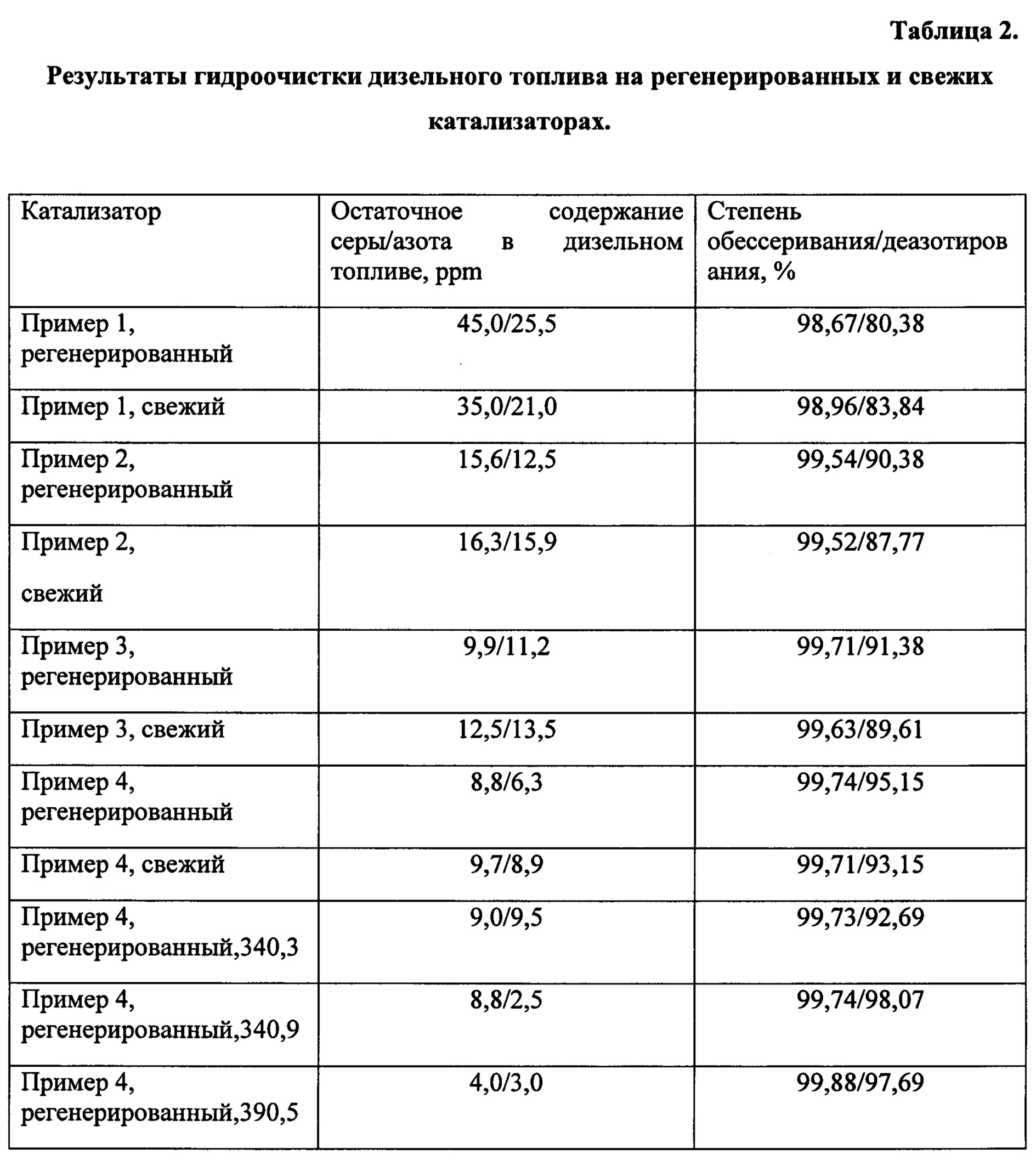

Процесс гидроочистки дизельного топлива проводят при объемной скорости подачи сырья - 2,5 часа-1, соотношение водород/сырье - 600, температуре 360°С, давлении водорода - 3,8 МПа. В качестве сырья используют прямогонное дизельное топливо, имеющее диапазон кипения: 180-360°С; содержание серы: 0,338 мас. %; содержание азота 130 ppm, плотность 0,860 г/см3. Результаты гидроочистки дизельного топлива на регенерированном и свежем катализаторах приведены в таблице 2.

Примеры 2-4 иллюстрируют предлагаемое техническое решение.

Пример 2.

Регенерируют катализатор, который использовался в течение 24 месяцев в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 8,6; S - 5,9; Со - 1,8; Мо - 9,0; Р - 0,45; носитель - остальное. Катализатор имеет удельную поверхность 220 м2/г, средний диаметр пор 8 нм и объем пор 0,59 см3/г.

Проводят окислительную регенерацию, для чего катализатор с расходом 1 кг/час подают на вход наклонной проточной барабанной печи с электрообогревом, при этом стенка барабана по всей длине нагрета до 650°С, а скорость оборотов печи подобрана таким образом, чтобы общее время пребывания катализатора в печи составило 3 часа. Степень заполнения барабана 10%. Внутрь барабана подается воздух через два ввода: первый - на расстоянии четверти длины от входа в печь, с расходом 1200 ч-1 по отношению к потоку катализатора, второй - на расстоянии четверти длины от выхода из печи, с расходом 1200 ч-1 по отношению к потоку катализатора. Катализатор, выгруженный из печи, охлаждают и помещают в герметично закрытую тару.

Получаемый после окислительной регенерации катализатор имеет объем пор 0,8 мл/г, удельную поверхность 280 м2/г, средний диаметр пор 6 нм, и содержит, мас. %: Со - 2,0; Мо - 10,0; S - 0,3; Р - 0,5. Влагоемкость регенерированного катализатора 0,88 мл/г.

Готовят раствор 10 мас. % бутилдигликоля и 20 мас. % диэтиленгликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 0,55 моль/л.

Реактивацию катализатора проводят в наклонном барабанном пропитывателе, оснащенном двумя последовательными равными по длине зонами электрообогрева, при этом стенка барабана первой зоны нагрета до 80°С, стенка барабана второй зоны нагрета до 120°С, а скорость оборотов барабана подобрана таким образом, чтобы общее время пребывания катализатора в пропитывателе составило 3 часа.

Катализатор непрерывным потоком с расходом 1 кг/час подается на вход пропитывателя таким образом, чтобы барабан был заполнен не более чем на 10%. Также на вход пропитывателя, на смешение с катализатором постоянным потоком с расходом 0,88 л/час подается реактивирующий раствор лимонной кислоты, бутилдигликоля и диэтиленгликоля. Реактивированный катализатор, выгруженный из пропитывателя непрерывным потоком, подается на сушку, которую проводят в наклонной барабанной сушилке с электрообогревом, при этом стенка барабана по всей длине нагрета до 220°С, а скорость оборотов барабана подобрана таким образом, чтобы общее время пребывания катализатора в сушилке составило 2 ч. Катализатор непрерывным потоком подается на вход печи таким образом, чтобы барабан был заполнен не более чем на 10%. Через отверстие на входе барабана сушилки производится непрерывная откачка воздуха из барабана вентилятором с расходом 2000 ч-1 по отношению к потоку катализатора. Воздух поступает в барабан через отверстие на его выходе, т.е. осуществляется непрерывный противоток воздух/катализатор.

Высушенный катализатор охлаждают и помещают в герметично закрытую тару. Полученный катализатор содержит, мас. %: Со(C6H6O7) - 6,3; Н4[Мо4(C6H5O7)2O11] - 8,6; Н3[Со(ОН)6Mo6O18] - 6,2; Н6[P2Mo5O23] - 4,0; SO42- - 0,7; PO43- - 0,5; носитель - остальное; имеет объем пор 0,8 мл/г, удельную поверхность 280 м2/г, средний диаметр пор 6 нм.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Co(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23] приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], PO43- и SO42- в указанных выше концентрациях.

Для сравнения каталитических свойств проводят тестирование в гидроочистке регенерированного катализатора и свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации.

Гидроочистку дизельного топлива проводят аналогично примеру 1. Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Пример 3.

Регенерируют катализатор, который использовался в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 9,7; S -10,5; Со - 3,5; Мо - 14,0; Р - 2,2; носитель - остальное. Катализатор имеет удельную поверхность 130 м2/г, средний диаметр пор 16,5 нм и объем пор 0,19 см3/г.

Окислительную регенерацию проводят аналогично примеру 2.

Получаемый после окислительной регенерации катализатор имеет объем пор 0,3 мл/г, удельную поверхность 150 м2/г, средний диаметр пор 15 нм, и содержит, мас. %: Со - 4,0; Мо - 16,0; S - 0,9; Р - 2,5. Влагоемкость регенерированного катализатора 0,33 мл/г.

Готовят раствор 20 мас. % бутилдигликоля и 10% диэтиленгликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 2,7 моль/л.

Реактивацию и сушку катализатора проводят аналогично примеру 2, с той разницей, что реактивирующий раствор с концентрацией лимонной кислоты 2,7 моль/л подается в пропитыватель с расходом 0,33 л/час.

Высушенный катализатор охлаждают и помещают в герметично закрытую тару. Полученный катализатор содержит, мас. %: Со(C6H6O7) -13,0; Н4[Мо4(C6H5O7)2O11] - 11,2; H3[Co(OH)6Mo6O18] - 6,9; Н6[P2Mo5O23] - 10,2; SO42- - 2,6; PO43- - 4,4; носитель - остальное; имеет объем пор 0,3 мл/г, удельную поверхность 150 м2/г, средний диаметр пор 15 нм.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Co(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], Н6[P2Mo5O23] приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], PO43- и SO42- в указанных выше концентрациях.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], Н6[P2Mo5O23] приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], Н6[P2Mo5O23], PO43- и SO42- в указанных выше концентрациях.

Для сравнения каталитических свойств проводят тестирование в гидроочистке регенерированного катализатора и свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации.

Гидроочистку дизельного топлива проводят аналогично примеру 1. Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Пример 4.

Регенерируют катализатор, который использовался в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 9,0; S -8,1; Со - 2,7; Мо - 12,6; Р - 0,9; носитель - остальное. Катализатор имеет удельную поверхность 170 м2/г, средний диаметр пор 10,5 нм и объем пор 0,49 см3/г.

Окислительную регенерацию проводят аналогично примеру 2.

Получаемый после окислительной регенерации катализатор имеет объем пор 0,6 мл/г, удельную поверхность 190 м2/г, средний диаметр пор 9,5 нм, и содержит, мас. %: Со - 3,0; Мо - 14,0; S - 0,6; Р - 1,0. Влагоемкость регенерированного катализатора 0,66 мл/г.

Готовят раствор 15 мас. % бутилдигликоля и 15 мас. % диэтиленгликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 1,1 моль/л.

Реактивацию и сушку катализатора проводят аналогично примеру 2, с той разницей, что реактивирующий раствор с концентрацией лимонной кислоты 1,1 моль/л подается в пропитыватель с расходом 0,66 л/час.

Высушенный катализатор охлаждают и помещают в герметично закрытую тару. Полученный катализатор содержит, мас. %: Со(С6Н6О7) - 9,2; Н4[Мо4(C6H5O7)2O11] - 10,9; H3[Co(OH)6Mo6O18] - 7,7; H6[P2Mo5O23] - 6,4; SO42- - 1,7; PO43- - 1,3; носитель - остальное; имеет объем пор 0,6 мл/г, удельную поверхность 190 м2/г, средний диаметр пор 9,5 нм.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], H6[P2Mo5O23] приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], Н6[P2Mo5O23], РО43- и SO42- в указанных выше концентрациях.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], Н6[P2Mo5O23] приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], Н6[P2Mo5O23], PO43- и SO42- в указанных выше концентрациях.

Для сравнения каталитических свойств проводят тестирование в гидроочистке регенерированного катализатора и свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации.

Гидроочистку дизельного топлива проводят аналогично примеру 1. Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Гидроочистку провели также при других условиях процесса:

- при объемной скорости подачи сырья 1 ч-1, соотношении водород/сырье 300 нм3 Н2/м3 сырья, температуре 340°С, давлении водорода - 3 МПа (в таблице результат обозначен «Пример 4, регенерированный, 340, 3»

- при объемной скорости подачи сырья 2,5 ч-1, соотношении водород/сырье 600 нм3 Н2/м3 сырья, температуре 340°С, давлении водорода - 9 МПа (в таблице результат обозначен «Пример 4, регенерированный, 340, 9»

- при объемной скорости подачи сырья 2,0 ч-1, соотношении водород/сырье 600 нм3 Н2/м3 сырья, температуре 390°С, давлении водорода - 5 МПа (в таблице результат обозначен «Пример 4, регенерированный, 390, 5».

Из результатов гидроочистки дизельного топлива, приведенных в таблице 2, следует, что при гидроочистке по заявляемому способу в продуктах достигается гораздо меньшее остаточное содержание серы и азота, чем при использовании прототипа.