Результат интеллектуальной деятельности: Катализатор для окислительной конверсии этана в этилен и способ его получения

Вид РИД

Изобретение

Изобретение относится к катализаторам для окислительных превращений углеводородов, а также к способу получения данных катализаторов. Более конкретно изобретение относится к оксидным промотированным MoVTeNb катализаторам для окислительной конверсии этана в этилен, наиболее многотоннажный продукт современной нефтехимии. На базе этилена, помимо полиэтилена, производятся ацетальдегид, этиленоксид, винилхлорид, винилацетат и т.д., которые, в свою очередь, являются источником получения сотен и тысяч конечных продуктов.

В промышленности этилен получают в процессе пиролиза (процесс глубокого расщепления под действием высоких температур) углеводородного сырья (Брагинский О.Б. «Мировая нефтехимическая промышленность» М.: Наука. 2003. 566 с.). Наиболее подходящим сырьем пиролиза для получения олефинов, в частности этилена, являются С2-С4 алканы, прямогонные бензиновые фракции - нафта, бета-рафинаты каталитического риформинга (после удаления из них аренов). Необходимость проведения процесса при высоких температурах (от 750 до 1200°C, обусловлена двумя факторами. Во-первых, олефины - целевые продукты пиролиза - становятся термодинамически более стабильными, чем соответствующие им исходные парафины, только при достижении достаточно высокой температуры (для этилена эта величина составляет 750°C). Во-вторых, первичные реакции, в ходе которых образуются целевые олефины, обратимы и эндотермичны. Чтобы сместить равновесие в сторону расщепления сырья и образования олефинов, необходимо увеличить температуру. В современных производствах коэффициент полезного действия пиролизных печей превышает 93-95%, таким образом, возможности этого процесса ограничены и практически достигли своих пределов.

В этой связи альтернативой процессу пиролиза может служить каталитическая окислительная конверсия этана. Проведение реакции дегидрирования этана в присутствии кислорода (ОДЭ) позволяет снять термодинамические ограничения, достигать высокую конверсию сырья при температуре проведения реакции ниже 500°C, а также свести к минимуму дезактивацию катализатора из-за коксования.

Для реакции ОДЭ известны катализаторы на основе гетерополисоединений, состав, которых отражается формулой MoaP1XbYcZdQeOf, где: X - щелочной (Na, K, Rb, Cs) металл или NH4+; Y - Sb или Sb+W; Z - 1 из Fe, Со, Ni, V, Nb, Sn, Zr/Zn или в комбинации с Cr и/или Cu; Q -, щелочноземельный металл; а=6-12; b=0.1-6; с=0.1-6; d=0.01-3; е=0.01-5; f - должен обеспечивать нейтральность композиции [ЕР №0544372, 1993 г.]. При применении данных катализаторов селективность по этилену составляет от 50 до 94%, но вследствие низкой конверсии этана (2-10%) максимальный выход этилена не превышает 16%.

В Пат. US №4250346, 1981 г. для окисления этана до этилена описано применение оксидной композиции, содержащей следующие элементы: Mo, X и Y в отношении a:b:c, где: X - элемент из группы: Cr, Mn, Nb, Та, Ti, V и/или W; a Y - из группы: Bi, Се, Со, Cu, Fe, K, Mg, Ni, Р, Pb, Sb, Si, Sn, T1 и/или U; a=1, b=0,05÷1, с=0÷2. Для приготовления катализаторов использовались водорастворимые соли или коллоидные растворы солей, или окисдов исходных соединений. Смешанные растворы/суспензии сушили и прокаливали в токе воздуха в интервале температур 200-500°C. Селективность по этилену в зависимости от используемого катализатора находится в интервале от 50 до 94% при конверсии этана от 2 до 34%. Максимальный выход этилена достигается при температуре 400°C на катализаторе катионного состава Mo16V8Nb2 и составляет 34%.

Известен способ получения этилена окислительным дегидрированием этана с использованием оксидного катализатора, содержащего Mo, V, Nb и Sb [US №4568790, 1986 г.] и MoVNbSbO катализатора, дополнительно содержащего 1 или более металлов из группы, состоящей из Li, Sc, Na, Be, Mg, Ca, Sr, Ba, Ti, Zr, Hf, Y, Та, Cr, Fe, Co, Ni, Ce, La, Zn, Cd, Hg, Al, Tl, Pb, As, Bi, Те, U и W [US №4524236, 1985 г.]. Катализаторы указанных составов готовили способом, описанном в патенте US №4250346, 1981 г.). На катализаторах состава Mo1.5-0.9V0.1-0.4Nb0.001-0.2Sb0.001-0.1Me0.001-1 при конверсии этана 50% селективность по этилену находится в диапазоне от 63 до 76%. Максимальный выход этилена на 4-х компонентном MoVNbSb образце составляет 44%, модифицирование катализатора добавками щелочноземельных металлов, висмута или свинца повышает выход этилена на 5-7%.

Известен также способ получения этилена из этана с использованием смешанных оксидных композиций, содержащих Mo, V, Те, Nb и, по крайней мере, 1 элемент из группы, включающей: Cu, Та, Sn, Se, W, Ti, Fe, Co, Ni, Cr, Zr, Sb, Bi, щелочной или щелочноземельный металл следующего состава: MoTehViNbjAkOx, где: h=0.01-3, i/h=0.3-10, j=0.001-2, k=0.0001-2 [US №7319179, 2008 г.]. Катализаторы получают либо смешением водных растворов исходных соединений с последующим удалением растворителя и термообработкой, либо гидротермальным синтезом. Прокалка высушенного катализатора проводится либо в атмосфере, либо в потоке инертного газа (N2, Не, Ar), либо в их смеси с воздухом при температурах в интервале 450-600°C. Наилучшие показатели при испытаниях в реакции окислительного дегидрирования этана достигнуты на 4-х компонентном MoTeVNb катализаторе, полученным гидротермальным синтезом при температуре 175°C в течение 60 ч с последующей сушкой на воздухе при 80°C и прокалкой 2 ч в токе азота при 600°C. В реакционной смеси с соотношением этан:кислород:гелий = 30:10:60 при 400°C при времени контакта 170 г час-1 моль (C2H6)-1 конверсия этана составляет 63,3%, селективность и выход этилена - 88,7 и 56,1%, соответственно. На катализаторе такого же состава, полученном терморазложением суспензии исходных растворов, выход этилена не превышает 52%.

Наиболее близким к заявляемому по технической сущности и достигаемому выходу целевого продукта является способ приготовления катализаторов состава: MoaVbXcYdZeOn и MoaVbXcYdZeMfOn, где: X - Nb и/или Та; Y - 1 элемент из группы, включающей: Sb и Ni; Z - по крайней мере, 1 элемент из группы, включающей: Те, Ga, Pd, W, Bi и Al, М - 1 или более элементов из группы: Fe, Со, Cu, Cr, Ti, Се, Zr, Mn, Pb, Mg, Sn, Pt, Si, La, K, Ag и In; a=1.0; b=0.05-1.0; с=0.001-1.0; d=0.001 1 1.0; e=0.001-0.5; f=0.001-0.5 для получения олефинов из углеводородов [US №8105971, B01J 23/22, 31.01.2012 г.]. Получение катализатора включает стадии смешения исходных компонентов при регулировании pH раствора/суспензии многокомпонентной смеси или отдельных растворов добавлением концентрированной HNO3, удаление растворителя, прокалкой сухого прекурсора и последующее растирание прокаленного катализатора. Исходным сырьем при приготовлении катализаторов могут быть различные неорганические, органические и комплексные соединения, а в качестве растворителя - вода (предпочтительно) или другие полярные органические растворители. Получение сухого прекурсора осуществляется с помощью использования любых подходящих способов, известных в данной области, - сушку в вакууме, сушку вымораживанием, сушку распылением, ротационное выпаривание и сушку на воздухе. Предпочтение отдается ротационной сушке при 50°C, после которой сухой прекурсор подвергается дополнительной сушке при 110-120°C в течение ночи в сушильном шкафу. Последующую прокалку проводят ступенчато или в 1 стадию в атмосфере или в токе любого инертного газа - N2, Ar, Xe, Не, в воздухе или их смеси при температуре от 250°C до 1000°C от 0,5 до 15 ч. Время прокалки не является лимитирующим фактором. Такие элементы, как: Та, Ni, Pd, W, Ga, Al, Cu, Bi, Sn, Fe, Co, щелочные, щелочно- и редкоземельные могут быть введены в состав катализатора после стадии прокалки сухого прекурсора пропиткой или осаждением. В этом случае применяется дополнительная прокалка. Полученные таким способом образцы могут быть использованы в качестве катализаторов либо могут быть подвергнуты дополнительной обработке раствором (1-10 мас. %) неорганической или органической кислоты при температуре 60-90°C в течение 2-20 ч с последующим отжигом. Такая обработка способствует увеличению активности и селективности катализатора в отношении образования олефинов из парафинов. Наилучшие показатели процесса окислительного дегидрирования этана достигаются на катализаторе состава: Mo1V0.29Nb0.17Sb0.01iTe0.125On, подвергнутому дополнительному пост-прокалочному растиранию и обработке раствором щавелевой кислоты с последующим отжигом, после чего выход этилена увеличивается с 65 до 72%.

Недостатками известных способов получения этилена из этана с использованием смешанных оксидных катализаторов, содержащих в качестве основных компонентов Mo, V, Те и/или Nb и/или Sb, являются низкая активность [US №№4250346, 8105972, РФ №2412145], невысокая селективностью по этилену [US №7319179], либо неудовлетворительные оба показателя [US №№4568790, 4524236], что, в целом, обуславливает низкий выход целевого продукта - 34-64%.

Основным недостатком способа получения многокомпонентных оксидных катализаторов, описанныом в прототипе [US №8105971], является необходимость проведения дополнительных пост-прокалочных стадий - растирание/измельчение и обработка раствором кислоты для получения катализаторов, обеспечивающих выход целевого продукта выше 65%. Наличие этих стадий не только усложняет процедуру получения катализаторов, но и увеличивает его энергоемкость. Кроме того, на пост-прокалочной стадии кислотной обработки образуются сточные воды, требующие утилизации и оказывающие негативное влияние на экологию.

Изобретение решает задачу разработки эффективной композиции катализатора для процесса окислительной конверсии этана и способа его получения.

Технический результат - повышение выхода целевого продукта - этилена и упрощение способа приготовления катализаторов. Способ приготовления не требует дополнительных стадий растирания и кислотной обработки катализаторов для достижения выхода этилена выше 72%.

Задача решается разработкой оксидных катализаторов состава: Mo1VaTebNbcMdOx, где: М, по крайней мере, один элемент М из группы, включающей: P, Si, Se; а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, для процесса окислительной конверсии этана в этилен и способа их приготовления.

Задача решается также способом приготовления катализаторов состава: Mo1VaTebNbcMdOx, где: М, по крайней мере, один элемент М из группы, включающей: Р, Si, Se; а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, включающего следующие стадии: 1 - получение влажного прекурсора, содержащего все элементы, входящие в состав катализатора, 2 - удаление растворителя, 3 - сушка и 4 - термообработка сухого прекурсора в комбинированном режиме. В случае М=Р и/или Se для стадии приготовления влажного прекурсора первый раствор содержит Mo, V и Te, а второй раствор содержит Nb и М. В случае М=Si для стадия приготовления влажного прекурсора первый раствор дополнительно содержит Si. В качестве исходного соединения ниобия используют свежеприготовленный раствор оксалата ниобия с соотношением С2О42-/Nb=3/1. После удаления растворителя осуществляют сушку прекурсора при температуре не ниже 150°C.

В отличие от известных способов получения данных катализаторов, включая прототип, растворы исходных соединений компонентов, входящих в состав катализатора, использующиеся при получении влажного прекурсора, дополнительно не подкисляют и/или не подщелачивают.

Стадия получения влажного прекурсора включает смешение двух многокомпонентных растворов: в случае М=Р и/или Se первый раствор содержит Мо, V и Те, а второй раствор содержит Nb и М, в случае М=Si первый раствор дополнительно содержит Si.

В качестве исходных соединений молибдена и ванадия используются водорастворимые соли, предпочтительно, парамолибдат аммония и метаванадат аммония. Исходным соединением теллура может быть теллуровая кислота, теллурат аммония или диоксид теллура. В последнем случае растворение проводят с добавлением перекиси водорода. В качестве соединения ниобия используется свежеприготовленный раствор оксалата ниобия с соотношением С2О42-/Nb=3/1, получаемый растворением при комнатной температуре соответствующего количества свежеосажденного петоксида ниобия, полученного гидролизом NbCl5, в растворе щавелевой кислоты с содержанием С2О42-, необходимым для получения требуемого соотношения C2О42-/Nb. Концентрация ниобия в растворе определяется химическим анализом с использованием Perkin Elmer ISP Optima 4300DV атомно адсорбционного спектрометра. Для введения в состав катализатора фосфора и селена используются соответствующие кислоты, предпочтительно: орто-фосфорная (Н3РО4) и селенистая (H3SeO3). Источником кремния может быть диоксид, предпочтительно кремнезоль.

Стадия 1 включает приготовление растворов 1 и 2 и их последующее смешение при интенсивном перемешивании с образованием влажного прекурсора, содержащего все элементы катализатора. Раствор 1 готовят растворением при температуре 80°C и интенсивном перемешивании в дистиллированной воде исходных соединений V, Мо, Те и при необходимости Si в количествах, задаваемых их атомным соотношением в составе катализатора. Раствор 2 готовят смешением при комнатной температуре необходимого количества растворов оксалата ниобия и орто-фосфорной и/или селеновой кислот.

Стадия 2 осуществляется в токе воздуха с использованием распылительной сушилки. Температура на входе сушилки составляет 220°C, на выходе - 115°C. Скорость сушки не является лимитирующим фактором и может варьироваться в широких пределах. Различия во влажности образующегося порошка нивелируются на последующей стадии сушки.

Стадия 3 проводится в сушильном шкафу на воздухе, предпочтительно, при 160°C в течение 1 ч. Получаемый при этом сухой прекурсор содержит Мо, V, Те, Nb и, по крайней мере, один элемент М из группы, включающей P, Si, Se.

Стадия 4. Прокалка проводится ступенчато, первоначально - кратковременная термообработка в токе воздуха при температуре 300-310°C, затем - в токе инертного газа при 550-600°C в течение 2-х ч.

Отличительным признаком предлагаемого катализатора по сравнению с прототипом является использование композиции, не содержащей Sb и/или Ni, общей формулы Mo1VaTebNbcMdOx, где: М - по крайней мере один элемент из группы, включающей P, Si, Se, а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности.

Отличительными признаками предлагаемого способа приготовления катализатора состава Mo1VaTebNbcMdOx, где: М - по крайней мере один элемент из группы, включающей Р, Si, Se, а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, по сравнению с прототипом являются:

1 - использование свежеприготовленного раствора оксалата ниобия с соотношением C2O42-/Nb в интервале 3.0/1-3.5/1;

2 - использование 2-х многокомпонентных растворов (раствор (1) и (2)) для получения влажного прекурсора;

3 - использование неподкисленных концентрированной азотной кислотой растворов (1) (2) и оксалата ниобия;

4 - сушка распыленного порошка на воздухе при температуре не ниже150°C в течение 1 ч.

В результате получаемые катализаторы не требуют дополнительной стадии пост-прокалочной кислотной обработки катализаторов раствором неорганической или органической кислоты с последующим отжигом для достижения в процессе окислительного дегидрирования этана выхода этилена выше 72%.

Тестирование катализаторов в реакции окислительного дегидрирования этана проводят в проточной установке в стеклянном реакторе (∅внеш.=12 мм) с коаксиально расположенной термопарой (∅внеш. термопарного кармана = 12 мм) при температуре 400°C. Реакционную смесь, содержащую этан, кислород и разбавитель - азот состава C2H6:O2:N2=10:10:80 (% об.), пропускают через слой катализатора фракционного состава 0.25-0.50 мм с объемной скоростью в интервале 360-520 ч-1.

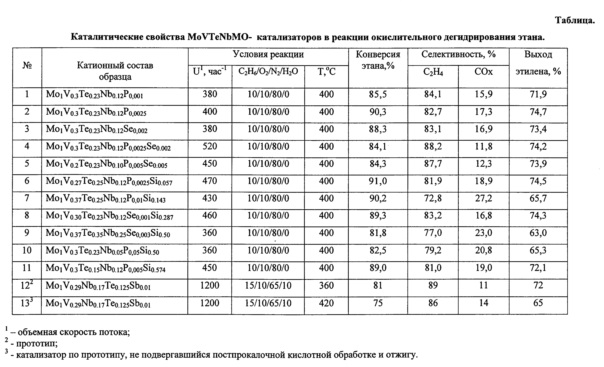

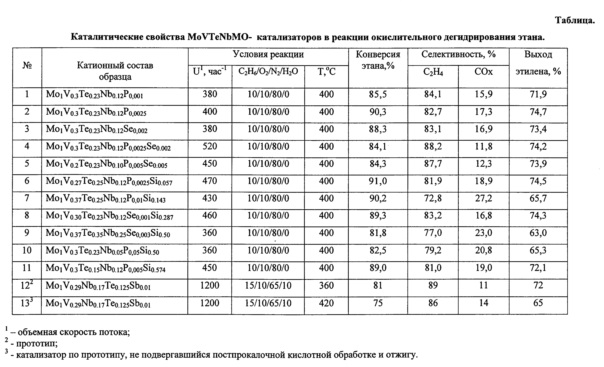

Сущность изобретения иллюстрируется следующими примерами. Каталитические свойства полученных образцов приведены в таблице.

Пример 1.

Получение раствора оксалата ниобия с соотношением C2O4-/Nb=3,0/1: в 200 мл дистиллированной воды при комнатной температуре и интенсивном перемешивании порциями вводят 25 г пентахлорида ниобия и капельно добавляют раствор аммиака (25% мае. NH3) до рН=7. Полученный осадок отфильтровывают и промывают водой. Отмытый осадок количественно переносят в стакан, добавляют 70 мл воды и 35 г дигидрата щавелевой кислоты и получают 160 мл раствора оксалата ниобия. В полученном таким образом растворе (раствор А) концентрация Nb составляет 56,3 мг Nb/мл. Полученный раствор далее используется при получении MoVTeNbMO катализаторов.

Получение катализатора состава Mo1V0.3Te0.23Nb0.12P0,001Ox: в 100 мл дистиллированной воды при температуре 80°C и интенсивном перемешивании растворяют 17,7 г парамолибдата аммония, 5,28 г теллуровой кислоты и 3,51 г метаванадата аммония (раствор 1). Раствор 2 получают добавлением 0,068 мл орто-фосфорной кислоты (0,911 М) к 19,8 мл раствора А при комнатной температуре и интенсивном перемешивании. Затем при комнатной температуре и интенсивном перемешивании смешивают растворы (1) и (2) и получают влажный прекурсор, содержащий все элементы, входящие в состав катализатора. Из полученного таким образом прекурсора - ярко оранжевого геля удаляют воду с использованием лабораторной распылительной сушилки. Температура на входе сушилки составляет 220°C, на выходе - 115°C, скорость сушки 5 мл/мин. Порошок после распыления подвергается сушке на воздухе при температуре 160°C в течение 1 ч в сушильном шкафу. Полученный сухой прекурсор таблетируют, отбирают фракцию 0,25-0,50 мм и ступенчато прокаливают в токе воздуха при температуре 310°C в течение 10 мин, затем в токе инертного газа - гелия при температуре 600°C в течение 2-х ч.

Полученный катализатор используют в реакции окислительного дегидрирования этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 2.

Катализатор состава Mo1V0.3Te0.23Nb0.12P0,0025Ox получают аналогично примеру 1, но для получения раствора (2) берут 0,017 мл орто-фосфорной кислоты (15.43 М) и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 3.

Катализатор состава Mo1V0.3Te0.23Nb0.12Se0.002Ox получают аналогично примеру 1, но для получения раствора (2) берут 0,026 г селенистой кислоты и 19,8 мл раствора А. Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 4.

Катализатор состава Mo1V0.3Te0.23Nb0.12P0,0025Se0.002Ox получают аналогично примеру 1, но для получения раствора (2) берут 0,017 мл орто-фосфорной кислоты (15,43 М), 0,026 г селенистой кислоты и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 5.

Катализатор Mo1V0.2Te0.23Nb0.10P0,005Se0.005Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 5,28 г теллуровой кислоты и 2,34 г метаванадата аммония, а для получения раствора (2) берут 0,034 мл орто-фосфорной кислоты (15,43 М), 0,065 г селенистой кислоты и 16,5 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 6.

Катализатор Mo1V0.27Te0.25Nb0.12P0,0025Si0.0057Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 5,74 г теллуровой кислоты, 3,16 г метаванадата аммония и 0,861 мл золя Si02 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут 0,017 мл орто-фосфорной кислоты (15,43 М) и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 7.

Катализатор Mo1V0.37Te0.25Nb0.12P0,01Si0.143Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 5,74 г теллуровой кислоты, 4,33 г метаванадата аммония и 4,305 мл золя SiO2 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут берут 0,068 мл орто-фосфорной кислоты (15,43 М) и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 8.

Катализатор Mo1V0.30Te0.23Nb0.12P0,001Si0.287Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 5,28 г теллуровой кислоты, 3,51 г метаванадата аммония и 6,457 мл золя SiO2 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут 0,0139 г селенистой кислоты и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 9.

Катализатор Mo1V0.34Te0.35Nb0.25P0,003Si0.50Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 8,03 г теллуровой кислоты, 3,98 г метаванадата аммония и 7,5 мл золя SiO2 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут 0,039 г селенистой кислоты и 43,1 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 10.

Катализатор Mo1V0.3Te0.23Nb0.05P0,05Si0.50Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 5,28 г теллуровой кислоты, 3,51 г метаванадата аммония и 7,5 мл золя SiO2 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут 0,342 мл орто-фосфорной кислоты (15,43 М) и 9,9 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Пример 11.

Катализатор Mo1V0.3Te0.15Nb0.12P0,005Si0.574Ox получают аналогично примеру 1, но для получения раствора (1) берут 17,7 г парамолибдата аммония, 3,45 г теллуровой кислоты, 3,51 г метаванадата аммония и 6,457 мл золя SiO2 (Nalko, 40 мас. % SiO2), а для получения раствора (2) берут 0,034 мл орто-фосфорной кислоты (15,43 М) и 19,8 мл раствора А.

Полученный таким образом катализатор тестируют в реакции окислительной конверсии этана в этилен. Каталитические свойства полученного образца приведены в таблице.

Преимущество заявляемого катализатора состава Mo1VaTebNbcMdOx, где: М - по крайней мере один элемент из группы, включающей Р, Si и Se, а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, состоит в достижении более высокого выхода целевого продукта - этилена.

Преимущество заявляемого способа приготовления катализатора состава Mo1VaTebNbcMdOx, где: М - по крайней мере один элемент из группы, включающей P, Si и Se, а=0,20-0,40, предпочтительно, 0,27-0,32, b=0,15-0,35, предпочтительно, 0,23-0,27, с=0,05-0,25, предпочтительно, 0,10-0,15, d=0,0001-0,5, предпочтительно, 0,002-0,2, x - количество атомов кислорода, требуемых для соблюдения электронейтральности, состоит в упрощении и сокращении количества технологических стадий.