Результат интеллектуальной деятельности: ПРОТОЧНЫЙ МИКРОКАНАЛЬНЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ В НЕМ ТРИЭТАНОЛАМИНА

Вид РИД

Изобретение

Изобретение относится к технологии основного органического синтеза, а именно к процессу получения триэтаноламина в проточном микроканальном реакторе.

Триэтаноламин (ТЭА) широко применяется в лакокрасочной, металлообрабатывающей, цементной, текстильной, парфюмерно-косметической, фармацевтической и других отраслях промышленности. Используется в производстве эмульгаторов, поверхностно-активных веществ, жидких синтетических моющих и чистящих средств, пластификаторов, химических регуляторов pH, смягчающих и связующих реагентов (каучуков и резинотехнических изделий), антифризов, ингибиторов коррозии, абсорбентов для очистки природных и промышленных газов от кислых примесей, а также в производстве биоцидов, полупродуктов в синтезе лекарственных препаратов и парфюмерно-косметических средств. В двух последних случаях к качеству ТЭА предъявляются особые требования как по цветности продукта, так и по содержанию побочных и посторонних примесей.

В настоящее время самым распространенным крупнотоннажным промышленным способом получения ТЭА является его прямой синтез из аммиака и оксида этилена по «водной» или безводной технологии в последовательных каскадных реакторах смешения и вытеснения, понижающих тепловой эффект экзотермической реакции:

В ходе синтеза в реакционной смеси в небольших количествах образуются также моно- и диэтаноламин, которые отделяют от целевого продукта (ТЭА) путем ректификации реакционной смеси. Низшие этаноламины после ректификации направляют в рецикл.

Проведение процесса β-оксиэтилирования аммиака при получении ТЭА осуществляется с использованием гетерогенных катализаторов на основе цеолитов или ионобменных смол, но их применение требует затрат на изготовление, регенерацию и утилизацию, особенно последних. В гетерогенно-каталитическом синтезе этаноламинов на цеолитах (Пат. US 7119231) увеличить селективность процесса по ТЭА предлагается добавлением воды в ходе синтеза.

Патентные сведения, известные в настоящее время, относятся к процессам, описывающим аппаратурное оформление способов получения ТЭА.

Известен некаталитический высокоселективный двухстадийный способ получения ТЭА (Пат. RU 2052450) в реакторе смешения - автоклаве (Т=50-70°С и Р=1-2 МПа), осуществляющийся путем взаимодействия оксида этилена и безводного аммиака. В результате образуется смесь этаноламинов, содержащая 80% ТЭА с низким показателем цветности. Недостатком этого способа является осуществление процесса в две стадии, что сопряжено с рядом технологических трудностей, связанных с безопасностью производства и с большими энергетическими затратами, а также с большой длительностью синтеза в отсутствие катализатора.

Известен способ получения этаноламинов низкого показателя цветности с преимущественным содержанием триэтаноламина (Пат. RU 2430085). Способ заключается во взаимодействии оксида этилена и избытка безводного аммиака в двух последовательных аппаратах смешения и вытеснения с возвратом моноэтаноламина в реактор вытеснения. Подача реагентов в реактор смешения осуществляется при мольном отношении аммиака к оксиду этилена, равном 6-10, и поддержании конверсии оксида этилена на уровне 75-80%. Метод позволяет получать смесь, практически не содержащую высококипящих продуктов оксиэтилирования триэтаноламина, что предотвращает разложения его на стадии ректификации.

Описан одностадийный метод получения ТЭА для использования в составе смазочно-охлаждающих и гидравлических жидкостей (Пат. RU 2176636). Взаимодействие оксида этилена с 25%-ным водным раствором аммиака осуществляют в реакторе с мешалкой; получаемый при этом ТЭА содержит воду, полиэтаноламины и полигликоли. Существенным недостатком такого способа является образование побочных продуктов и использование больших количеств воды, которая, хоть и обеспечивает тепловую устойчивость работы реактора, снижая энергоемкость процесса за счет снижения температуры и давления, но повышает энергозатраты на ее выделение и рециркуляцию.

В Пат. US 6696610 описывается процесс непрерывного получения индивидуальных этаноламинов в реакционно-ректификационной колонне жидкофазного синтеза с преимущественным выходом заданного продукта путем взаимодействия оксида этилена и аммиака с каталитическим количеством воды. Процесс получения этаноламинов контролируется содержанием аммиака, в результате теплового эффекта реакции часть его испаряется, затем конденсируется и вновь возвращается в колонну.

В Пат. CN 101100433 используют последовательно соединенные трубчатые реакторы, в которых синтез ТЭА происходит путем смешения аммиачной воды, содержащей от 5 до 30% аммиака, с оксидом этилена в мольном соотношении 0,3-1. При этом оксид этилена подается в реактор порционно через специальные устройства-дозаторы, расположенные по всей его длине.

Прототипом настоящего изобретения являтся способ, описанный в Пат. US 5545757, С07С 213/04, 36.03.1994, в котором получение ТЭА осуществляется в проточном трубчатом реакторе (длина 1500 м, внутренний диаметр 125 мм) путем взаимодействия турбулентных потоков раствора аммиака, содержащего до 40% воды и оксида этилена. При этом в самом начале реактора подают только часть оксида этилена, последующие порции необходимого количества оксида этилена подают через входные патрубки, расположенные вдоль реактора на протяжении от 10 до 70% его длины. При этом первые 100 м реактора нагревают, чтобы инициировать реакцию синтеза ТЭА, а остальные 1400 м охлаждаются для предотвращения перегрева смеси и уменьшения образования побочных продуктов. Синтез осуществляют от 1 до 40 мин при температуре 110-160°С, давлении 5-12 МПа и мольном отношении аммиака к оксиду этилена от 1 до 100. В результате (при соотношении аммиак/оксид этилена, равном 7,6) получают смесь этаноламинов следующего состава моноэтаноламин - 50-58 мас. %, диэтаноламин - 29-34 мас. %, триэтаноламин - 7-13 мас. %.

Для организации непрерывного производства аминоспиртов проточные трубчатые реакторы синтеза этаноламинов являются более экономичными и гибкими по сравнению с реакторами периодического действия (автоклавами). Однако они имеют и существенные недостатки: неизотермичность как в радиальном, так и в продольном направлениях из-за больших линейных размеров и взрывоопасность из-за больших внутренних объемов и существенного давления (до 5-12 МПа) при проведении экзотермической реакции аммонолиза взрывоопасного оксида этилена.

Этих недостатков лишены микроканальные реакторы, которые состоят из каналов субмиллиметрового размера, с большим отношением площади поверхности (S) к объему (V) за счет малого размера сечения каналов. Например, при диаметре каналов 1 мм отношение S/V равно 4000 м2/м3, а при диаметре 0,1 мм это отношение достигает значения 40000 м2/м3. В то же время типовые автоклавы, используемые в промышленном органическом синтезе, в зависимости от размеров имеют соотношение S/V=10-100 м2/м3.

Использование микроканальных реакторов с высоким соотношением S/V в синтезе ТЭА позволяет обеспечить эффективное смешение веществ, высокую изотермичность процесса, большие скорости тепло- и массопереноса реагентов, создает тепловую устойчивость и ламинарное течение потока реагентов.

Изобретение решает задачу организации непрерывного, экономичного, безопасного и высокоселективного процесса получения ТЭА из оксида этилена и водного раствора аммиака с низким показателем цветности.

Технический результат - уменьшение ресурсоемкости оборудования, достижение малых времен реакции в непрерывном синтезе, увеличение селективности и производительности по целевому продукту, снижение избыточного отношения одного реагента к другому, что приводит к уменьшению затрат на рецикл одного из них.

В настоящем изобретении предложен способ получения триэтаноламина в проточном микроканальном реакторе вытеснения, позволяющий непрерывно осуществить синтез целевого продукта с низким мольным избытком аммиака по отношению к оксиду этилена, что значительно уменьшает количество аммиака, возвращаемого в рецикл.

Микроканальный реактор для получения триэтаноламина-ТЭА аммонолизом оксида этилена имеет камеру смешения и содержит не менее одной микроканальной пластины с каналами вытянутой формы различной ориентации.

Микроканальные пластины изготавливаются из металла, устойчивого к водно-аммиачной среде.

Реактор имеет два входа - один для подачи оксида этилена, другой - для подачи водно-аммиачной смеси, на входе имеется смеситель для оксида этилена и водно-аммиачной смеси.

Микроканальная пластина содержит не менее 2-х каналов.

Каналы являются параллельными или взаимопересекающимися и имеют глубину и ширину от 0,2 до 2 мм.

Описан способ получения триэтаноламина ТЭА аммонолизом оксида этилена, в котором оксид этилена с одной стороны и вода с аммиаком с другой непрерывно подаются в микроканальный реактор, описанный выше.

Мольное отношение аммиак/оксид этилена составляет от 1 до 10, мольное отношение вода/аммиак составляет от 5 до 75.

Время контакта исходной реакционной смеси в микроканальном реакторе составляет 0,1-10 мин.

Температура составляет 70-180°С, давление - 2-20 МПа.

Основной составляющей частью микрореактора являются микроканальные пластины с каналами субмиллиметрового размера (Andreev D.V., Makarshin L.L., Gribovskii A.G., et al. Triethanolamine synthesis in a continuous flow microchannel reactor // Chem. Eng. J. 2015. V. 259. P. 252-256). Микроканальные пластины изготавливаются из металлов, устойчивых к реакционной среде.

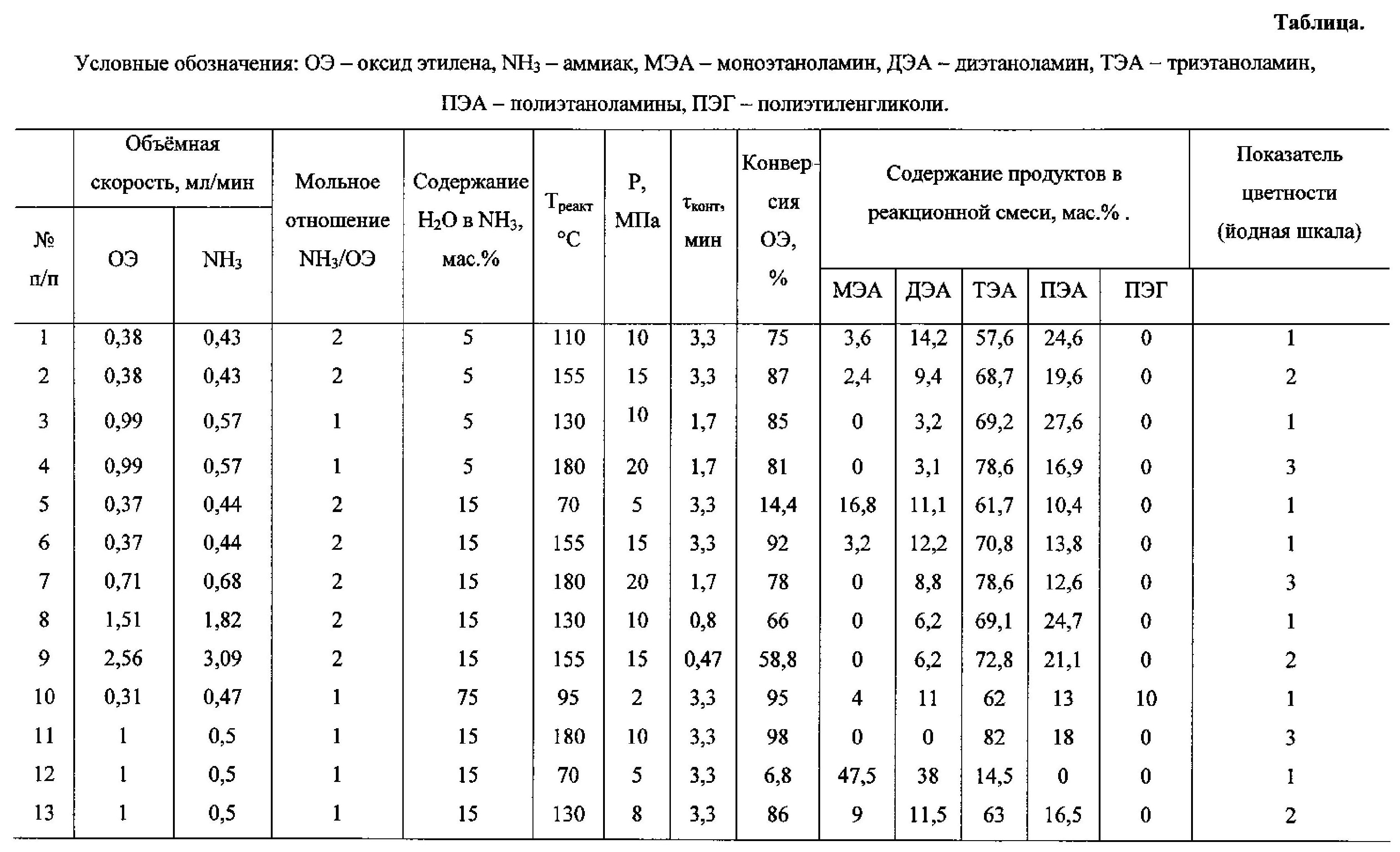

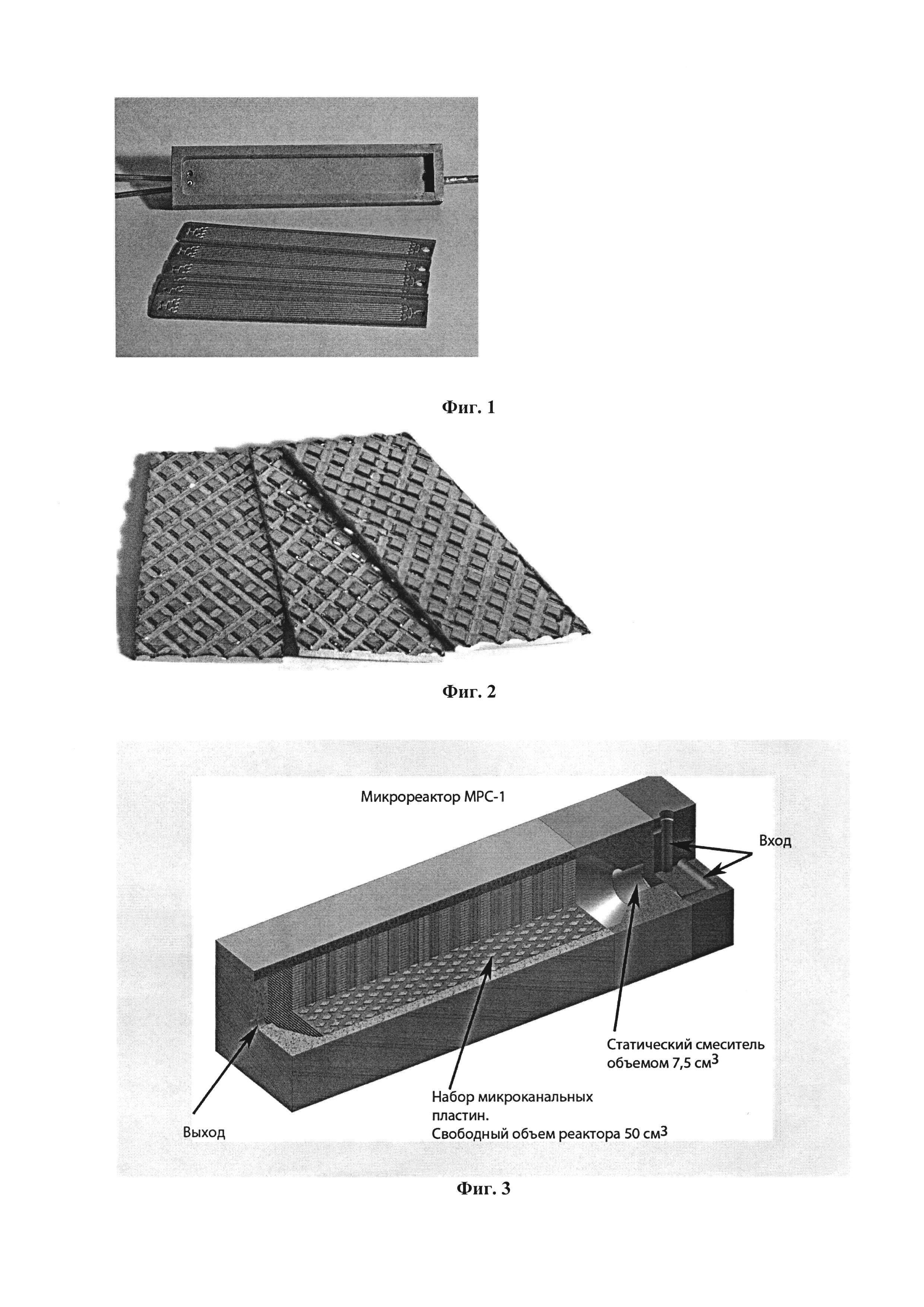

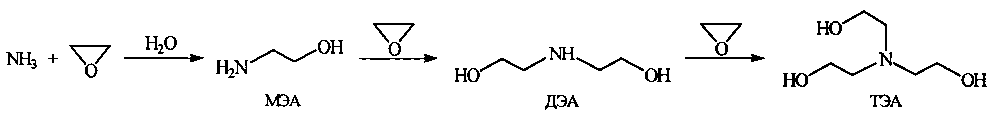

Проточный микроканальный реактор изготавливается из нержавеющей стали и состоит из микроканальных пластин в количестве не менее одной, предпочтительно от 2 до 20, с размерами 50-130×10-20×0,2-2 мм. Каналы субмиллиметровых размеров в этих пластинах имеют разные формы (параллельные, взаимопересекающиеся и др.) и сечения (трапециевидное, прямоугольное и др.) (Фиг. 1, 2). Пластины компонуются в корпус реактора (Фиг. 3).

Реактор снабжен входными и выходными линиями, нагревателем и измерителем температуры. Оксид этилена и водный раствор аммиака (содержание воды в аммиаке от 5 до 75 масс. %) с мольным отношением аммиак/оксид этилена от 1 до 10 под давлением от 2 до 20 МПа по автономным линиям поступают во входную область микроканального реактора, в каждой из параллельных микроканальных пластин которого они равномерно смешиваются в микроканалах, где происходит их химическое взаимодействие при температуре от 70 до 200°С, предпочтительно от 85 до 150°С. Суммарная скорость подачи оксида этилена и водно-аммиачной смеси (в мл/мин) рассчитывается таким образом, чтобы время пребывания смеси в реакторе составляло 0,1÷10 мин. Продукты реакции отводятся через капилляр, расположенный в выходной области микроканального реактора.

Количественный состав продуктов реакции анализируется с помощью газового хроматографа. Показатель цветности определяется визуальным методом путем сравнения со стандартной йодной шкалой (мг J2/100 см3), приготовленной в соответствии с ГОСТ 14871-76.

Сущность изобретения иллюстрируется следующими примерами, таблицей и иллюстрациями.

В примерах при проведении синтеза ТЭА в микроканальном реакторе варьируют количество микроканальных пластин, форму и объем каналов, условия реакции: количество воды, скорость подачи реагентов (время пребывания в реакторе), мольное отношение аммиака к оксиду этилена, температуру реакции и давление в микроканальном реакторе.

Условия проведения процесса синтеза ТЭА, количественный состав продуктов реакции и показатель цветности смеси приведены в таблице.

На Фиг. 1 представлен реактор и микроканальные пластины со смесителем и параллельными каналами.

На Фиг. 2 представлены микроканальные пластины с взаимопересекающимися каналами.

На Фиг. 3 изображен реактор с взаимопересекающимися микроканальными пластинами в разрезе.

Пример 1

Используют проточный микроканальный реактор с размерами 130×30×20 мм, состоящий из 8-ми микроканальных пластин с размерами 125×15×1 мм. Каждая микроканальная пластина содержит 8 параллельных микроканалов прямоугольного сечения с размерами 0,7×0,5 мм и длиной 100 мм. Общий объем, приходящийся на каналы, составляет 2,7 см3. Геометрически входная область в каждой микроканальной пластине выполнена таким образом, что исходные реагенты раздельно поступают во входную область микроканальной пластины (смеситель) и затем равномерно смешиваются в микроканалах. Фото микроканальных пластин представлено на Фиг. 1. Микроканальный реактор нагревают до температуры 110°С и поддерживают рабочее давление 10 МПа. Оксид этилена и водный раствор аммиака (содержащий 5 мас. % воды) подают в реактор с объемными скоростями 0,38 и 0,43 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время контакта (τконт) реакционной смеси, равное отношению объема реактора к сумме объемных скоростей подачи исходных реагентов, составляет 3,3 мин.

На выходе из микроканального реактора анализ пробы показал массовое содержание моноэтаноламина МЭА - 3,6%, диэтаноламина ДЭА - 14,2%, ТЭА - 57,6%, суммарное количество полиэтаноламинов - 24,6%. Конверсия оксида этилена составляет 75%, показатель цветности смеси равен 1.

Пример 2

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости подачи оксида этилена и раствора аммиака (содержащего 5 мас. % воды), их мольное отношение и время контакта в микроканальном реакторе были аналогичными примеру 1. Отличались температура реакции и давление: в ходе опыта микроканальный реактор нагревают до 155°С и поддерживают давление 15 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 2,4%, ДЭА - 9,4%, ТЭА - 68,7%, суммарное количество полиэтаноламинов равно 19,6%. Конверсия оксида этилена составляет 87%, показатель цветности смеси равен 2.

Пример 3

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости поступления оксида этилена и раствора аммиака (содержащего 5 мас. % воды) составляют 0,99 и 0,57 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 1. Время контакта составляет 1,7 мин. Микроканальный реактор нагревают до температуры 130°С и поддерживают давление 10 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 3,2%, ТЭА - 69,2%, суммарное количество полиэтаноламинов равно 27,6%. Конверсия оксида этилена составляет 85%, показатель цветности смеси - 1.

Пример 4

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости подачи оксида этилена и раствора аммиака (содержащего 5 мас. % воды), как и их мольные отношения и время контакта в микроканальном реакторе, аналогичны примеру 3. Микроканальный реактор нагревают до температуры 180°С и поддерживают давление 20 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 3,1%, ТЭА - 78,6%, суммарное количество полиэтаноламинов равно 16,9%. Конверсия оксида этилена составляет 81%, показатель цветности смеси - 3.

Пример 5.

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 0,37 и 0,44 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время реакции 3,3 мин. Микроканальный реактор нагревают до температуры 70°С и поддерживают давление 5 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 16,8%, ДЭА - 11,1%, ТЭА - 61,7%, суммарное количество полиэтаноламинов равно 10,4%. Конверсия оксида этилена составляет 14,4%, показатель цветности смеси - 1.

Пример 6.

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 0,37 и 0,44 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время контакта 3,3 мин. Микроканальный реактор нагревают до температуры 155°С и поддерживают давление 15 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 3,2%, ДЭА -12,2%, ТЭА - 70,8%, суммарное количество полиэтаноламинов равно 13,8%. Конверсия оксида этилена составляет 92%, показатель цветности смеси - 1.

Пример 7

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 0,71 и 0,86 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время контакта 1,7 мин. Микроканальный реактор нагревают до температуры 180°С и поддерживают давление 20 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 8,8%, ТЭА - 78,6%, суммарное количество полиэтаноламинов равно 12,6%. Конверсия оксида этилена составляет 78%, показатель цветности смеси - 3.

Пример 8

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 1,51 и 1,82 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время контакта 0,8 мин. Микроканальный реактор нагревают до температуры 130°С и поддерживают давление 10 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 6,2%, ТЭА - 69,1%, суммарное количество полиэтаноламинов равно 24,7%. Конверсия оксида этилена составляет 66%, показатель цветности смеси - 1.

Пример 9

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 2,56 и 3,09 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 2. Время контакта 0,47 мин. Микроканальный реактор нагревают до температуры 155°С и поддерживают давление 15 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 6,2%, ТЭА - 72,8%, суммарное количество полиэтаноламинов равно 21,1%. Конверсия оксида этилена составляет 58,8%, показатель цветности смеси - 2.

Пример 10

Параметры микроканального реактора аналогичны реактору, описанному в примере 1. Объемные скорости оксида этилена и раствора аммиака (содержащего 75 мас. % воды) были равны 0,31 и 0,47 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 1. Время контакта 3,3 мин. Микроканальный реактор нагревают до температуры 95°С и поддерживают давление 2 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 4%, ДЭА - 11%, ТЭА - 62%, суммарное количество полиэтаноламинов равно 13%, а полигликолей - 10%. Конверсия оксида этилена составляет 95%, показатель цветности смеси - 1.

Пример 11

Использовали проточный микроканальный реактор с размерами 88×20×20 мм, состоящий из 13 параллельных микроканальных пластин с размерами 50×15×1 мм (Фиг. 2). Специальное рифление на микроканальных пластинах образует множество взаимопересекающихся каналов сечением 1,0×0,3 мм2. Общий свободный объем микроканалов составляет 2 см3. В реактор по автономным капиллярным линиям поступает оксид этилена, а также водный раствор аммиака (содержащий 15 мас. % воды) с объемными скоростями 1 и 0,5 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 1. Время контакта составляет 3,3 мин. Микроканальный реактор нагревают до температуры 180°С и поддерживают давление 10 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 0%, ДЭА - 0%, ТЭА - 82%, суммарное количество полиэтаноламинов равно 18%. Конверсия оксида этилена составляет 98%, показатель цветности смеси - 3.

Пример 12

Параметры микроканального реактора аналогичны реактору, описанному в примере 11. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 1 и 0,5 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 1. Время реакции 3,3 мин. Микроканальный реактор нагревают до температуры 70°С и поддерживают давление 5 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 47,5%, ДЭА - 38%, ТЭА - 14,5%. Суммарное количество полиэтаноламинов равно 0%. Конверсия оксида этилена составляет 8%, показатель цветности смеси - 1.

Пример 13

Параметры микроканального реактора аналогичны реактору, описанному в примере 11. Объемные скорости оксида этилена и раствора аммиака (содержащего 15 мас. % воды) были равны 1 и 0,5 мл/мин соответственно. Мольное отношение аммиак/оксид этилена равно 1. Время реакции 3,3 мин. Микроканальный реактор нагревают до температуры 130°С и поддерживают давление 8 МПа.

На выходе из микроканального реактора анализ пробы показал массовое содержание МЭА - 9,0%, ДЭА - 11,5%, ТЭА - 63,0%, суммарное количество полиэтаноламинов равно 16,5%. Конверсия оксида этилена составляет 86%, показатель цветности смеси - 2.