Результат интеллектуальной деятельности: Способ электродуговой многоэлектродной сварки под слоем флюса продольных стыков толстостенных труб большого диаметра

Вид РИД

Изобретение

Изобретение относится к электродуговой сварке, а именно к многоэлектродной сварке под слоем флюса, и может быть использовано при производстве толстостенных сварных труб большого диаметра.

Известен способ электродуговой многослойной сварки стали повышенной толщины, преимущественно толстостенных газопроводных труб большого диаметра, с сопутствующим сварке принудительным охлаждением сварного соединения, при этом сварку последнего слоя ведут на режимах, обеспечивающих нагрев обратной стороны шва до температур 0,85 Ас3 - 1200°С. (Авторское свидетельство СССР 874290, МПК В23K 9/18, В23K 9/16, опубликовано 23.10.1981).

Цель изобретения - повышение пластических и вязких свойств сварных соединений.

Недостатком указанного способа является охлаждение сварного соединения с обратной стороны от выполняемого сварного соединения. При такой схеме ванна наплавленного металла снизу отделена ранее выполненными швами, а сверху закрыта слоем флюса, теплопроводность которого исключает потери тепла за счет конвекционной передачи тепла и излучения. При производстве прямошовных толстостенных труб большого диаметра (ТБД) при сварке наружного шва толщина внутреннего составляет не менее 45% от толщины стенки трубы. Поэтому при сварке наружного шва основная часть теплоотвода из зоны сварного соединения осуществляется по телу трубы (по образующей) перпендикулярно осевой линии сварного соединения.

Для обеспечения максимальных значений ударной вязкости по линии сплавления при отрицательных температурах скорость охлаждения зоны термического влияния (ЗТВ) при электродуговой сварке должна быть в пределах 15÷40°С/с в интервале температур 800÷500°С.

Однако при сварке толстостенных ТБД с применением многоэлектродной сварки под слоем флюса с большой погонной энергией скорость охлаждения ЗТВ не превышает 9°С/с.

Наиболее близким аналогом заявленного изобретения является способ производства стальных UOE труб с повышенным сопротивлением сварной зоны сульфидному стресс-коррозионному растрескиванию. Результат достигается охлаждением водой с расходом 0,5-2,0 м3 в минуту на 1 м2 внешней поверхности стальной трубы. При этом зона сварки защищена кожухом, который накрывает электроды, подаваемый в зону сварки флюс, наплавленный металл и основной металл трубы на расстоянии как минимум 20 мм от границы линии сплавления, выходящей на внешнюю поверхность стальной трубы.

Поскольку внешняя периферийная часть наплавленного металла (сварной ванны) не нагревается выше точки перехода Аc1, то предотвращается смягчение ЗТВ.

Цель изобретения - повышение сопротивления стресс-коррозионному растрескиванию (СКРН) сварной зоны до уровня свойств СКРН основного металла для магистральных труб для кислых сред.

(Выложенная заявка Японии JPH 042792789 (A), МПК В23K 9/025, C21D 9/50, опубликована 05.10.1992 г. - прототип)

Недостаток известного способа сварки заключается в том, что охлаждение осуществляют на расстоянии не менее 20 мм от линии сплавления на поверхности сварного соединения. При сварке ТБД ширина сварного соединения не превышает 32 мм. От оси сварного соединения на расстоянии, равном 32/2+20=36 мм, нагрев металла вблизи сварного соединения не превышает 500°С. При указанном способе охлаждения с помощью форсунок охлаждения, расположенных по периферийной области сварного соединения, не обеспечивается существенного увеличения скорости охлаждения ЗТВ, так как величина интенсивности принудительного отвода тепла с поверхности металла прямо пропорциональна температуре поверхности. При относительно низкой температуре зоны трубы, на расстоянии ≥20 мм от линии сплавления, эффект повышения скорости охлаждения ЗТВ не достигается, скорость охлаждения будет локально повышаться только в зоне действия форсунок. Таким образом, указанный способ теплоотвода не вызовет структурных и механических изменений в ЗТВ и, соответственно, повышения ее хладостойкости.

Задачей, на решение которой направлено изобретение, является обеспечение высокой ударной вязкости при отрицательных температурах, уменьшение зоны грубого зерна, достижение равнопрочности ЗТВ и основного металла толстостенных ТБД.

Технический результат изобретения - повышение ударной вязкости при отрицательных температурах и уменьшение зоны грубого зерна.

Указанный технический результат достигается тем, что в способе электродуговой сварки под слоем флюса труб большого диаметра, включающем сопутствующее сварке принудительное охлаждение сварного соединения, согласно изобретению, после кристаллизации ванны расплава шва проводят удаление расплавленного флюса, а принудительное охлаждение сварного соединения ведут со стороны сварки при температуре сварного соединения не менее Аr3.

Принудительное охлаждение ведут водой, воздухом или их комбинацией.

Перед удалением расплавленного флюса проводят предварительный отвод излишка нерасплавленного флюса.

Сущность изобретения заключается в следующем. При электродуговой сварке под слоем флюса толстостенных ТБД со стороны сварки теплоотвод из сварного соединения определяется количеством тепла, необходимого на расплавление флюса, и не превышает 7%, а конвективный отвод тепла со стороны, противоположной сварному шву, составляет не более 3%. Так как теплопроводность стали почти в 2000 раз выше, чем у воздуха, примерно 90% отвода тепла из зоны сварного соединения осуществляется по телу трубы перпендикулярно плоскости, проходящей через ось симметрии продольного шва и ось трубы, т.е. имеет место двумерный тепловой поток. Эффективность теплоотвода из зоны сварки тем выше, чем больше температура охлаждаемой поверхности. Для этого на расстоянии (L), определяемом экспериментально-расчетным путем, где завершается кристаллизация ванны расплавленного металла, удаляют флюсовую корку, например, механическим способом. После этого поверхность сварного соединения подвергают охлаждению водяной или водо-воздушной смесью. При этом температура начала принудительного охлаждения поверхности сварного соединения после удаления флюсовой корки должна быть не менее температуры начала превращения аустенита Аr3.

Необходимость выбора температуры начала удаления флюсовой корки до температуры ниже температуры кристаллизации шва, обусловлена условием обеспечения полной кристаллизации сварного шва во избежание его механических повреждений при удалении корки. Количество отводимого тепла из зоны сварного соединения будет зависеть от двух факторов. Первый - тип струйного охлаждения: воздушный, водо-воздушный, водяной. Второй - время работы принудительной системы охлаждения, при этом отвод тепла будет прямо пропорционален времени охлаждения. Охлаждение сварного соединения при температуре ниже аустенитного превращения Аr3 малоэффективно ввиду окончания формирования окончательной микроструктуры ЗТВ. Применение в качестве охлаждающей среды водяной или воздушной смеси при принудительном охлаждении сварного соединения позволяет обеспечить значения скорости охлаждения ЗТВ в широком регулируемом интервале скоростей охлаждения до 40°С/с при условии отсечки воды с целью недопущения ее попадания в зону сварки.

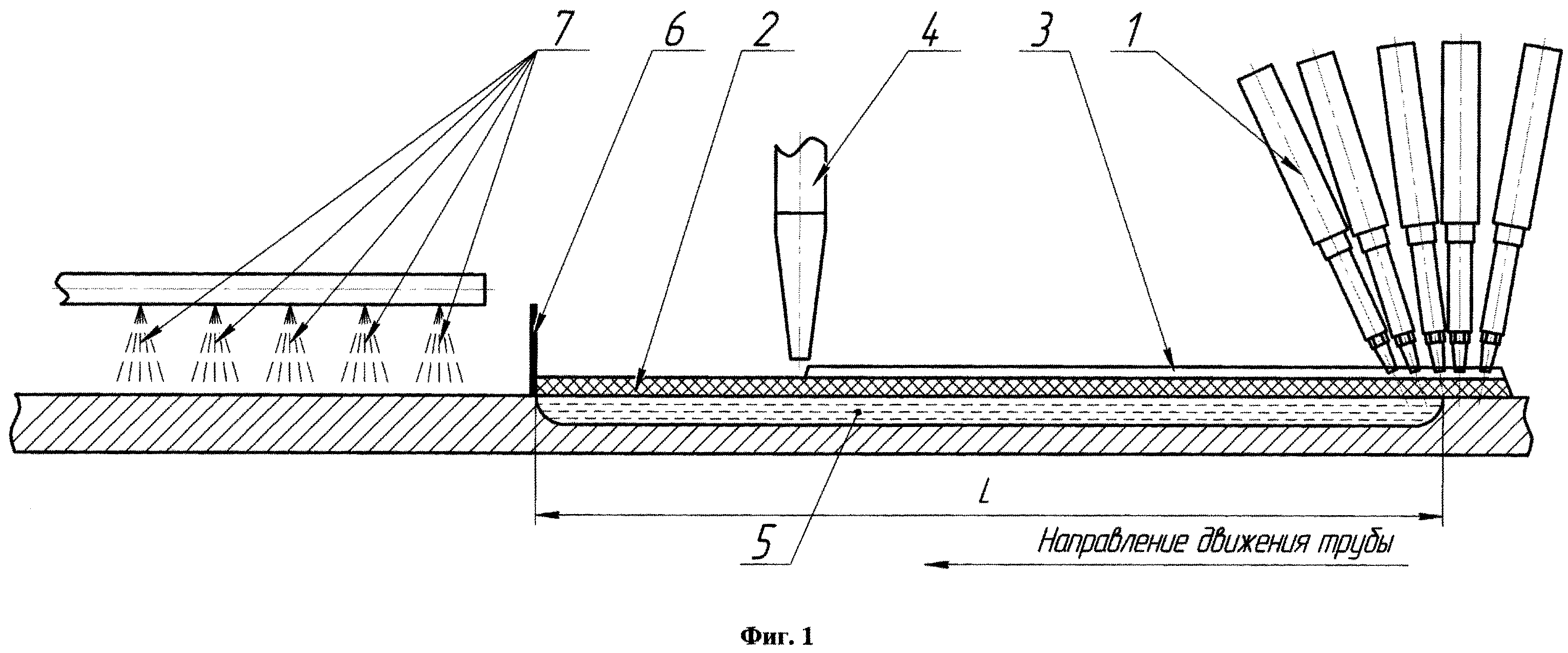

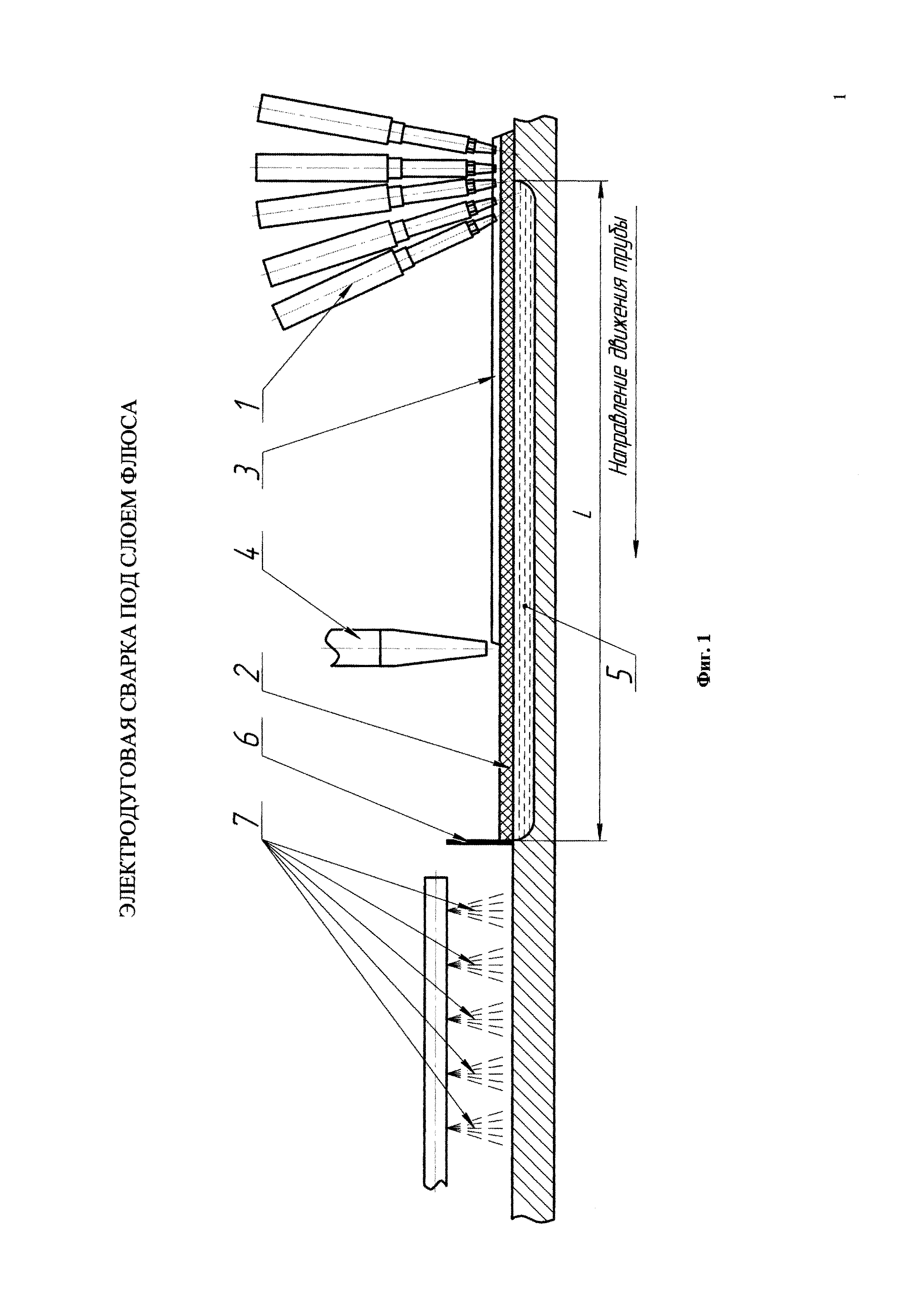

Изобретение иллюстрируется чертежом, на котором представлена схема выполнения наружного шва и расположения стандартного и дополнительного оборудования по предлагаемому способу.

Пример реализации изобретения

Согласно стандартной технологии автоматической многодуговой сварки под слоем флюса выполняли сварку наружного продольного шва трубы диаметра 1420 мм с толщиной стенки 27,7 мм длиной 12 м из низколегированной стали.

При сварке применяли способ сварки по прототипу с использованием принудительного охлаждения трубы на расстоянии 20 мм от оси шва форсунками с расходом воды 2 м3/мин и по предлагаемому способу, при котором применяли принудительное охлаждение наружного сварного шва согласно схеме, представленной на фиг 1.

При сварке наружного шва ТБД (диаметр ≥1020 мм) трубу после выполнения внутреннего шва перемещают с постоянной скоростью под стационарно установленной 5-ти электродной головкой 1, перед которой в зону шва подают гранулированный флюс (не показан). За счет термического воздействия сварки часть флюса переходит в расплавленное состояние 2, нерасплавленная часть флюса 3 при необходимости удаляется флюсоотсосом 4. После прохождения сварочной головки 1 образуется ванна расплавленного металла 5 шириной 24 мм, длину которой L определяют экспериментально-расчетным методом. Для данного случая сварки низколегированной стали толщиной 27,7 мм со скоростью 1,8 м/мин длина ванны расплавленного металла составляла L 650 мм.

При сварке трубы по предлагаемому способу на расстоянии окончания кристаллизации расплавленного металла шва - 650 мм устанавливали нож 6 для отвода расплавленного шлака из зоны сварного соединения. На таком расстоянии при заданных параметрах сварки и скорости подачи трубы обеспечивалась гарантия отсутствия механических повреждений шва при удалении из зоны сварного соединения расплавленного шлака.

Сразу после ножа 6 для удаления расплавленного флюса устанавливали форсунки водяного охлаждения 7 с шириной факела 60 мм и подавали на них воду с суммарным расходом 0,5 м3 /мин.

Эффективность отвода тепла, образовавшегося в результате сварочного воздействия, пропорциональна температуре сварного соединения, поэтому начало принудительного охлаждения необходимо начинать с максимально возможных температур сварного соединения, но не ниже точки начала превращения аустенита Аr3, значение которой для малоуглеродистых низколегированных сталей при непрерывном охлаждении 620°С. Окончание принудительного охлаждения из зоны сварного соединения определяется температурой окончания аустенитного превращения и составляет 520°С.

Экспериментальными методами было определено, что температура сварного соединения после отвода расплавленного флюса составляла 850÷900°С. После выхода из зоны действия форсунок температура сварного соединения не превышала 550°С.

Для определения хладостойкости сварного соединения проводили ударные испытаний при отрицательных температурах по линии сплавления, которая разграничивает расплавленный металл шва и основной металл трубы. Отбор образцов при проведении испытания производили таким образом, чтобы в плоскости симметрии ударного образца попадало 50% металла шва и 50% металла трубы.

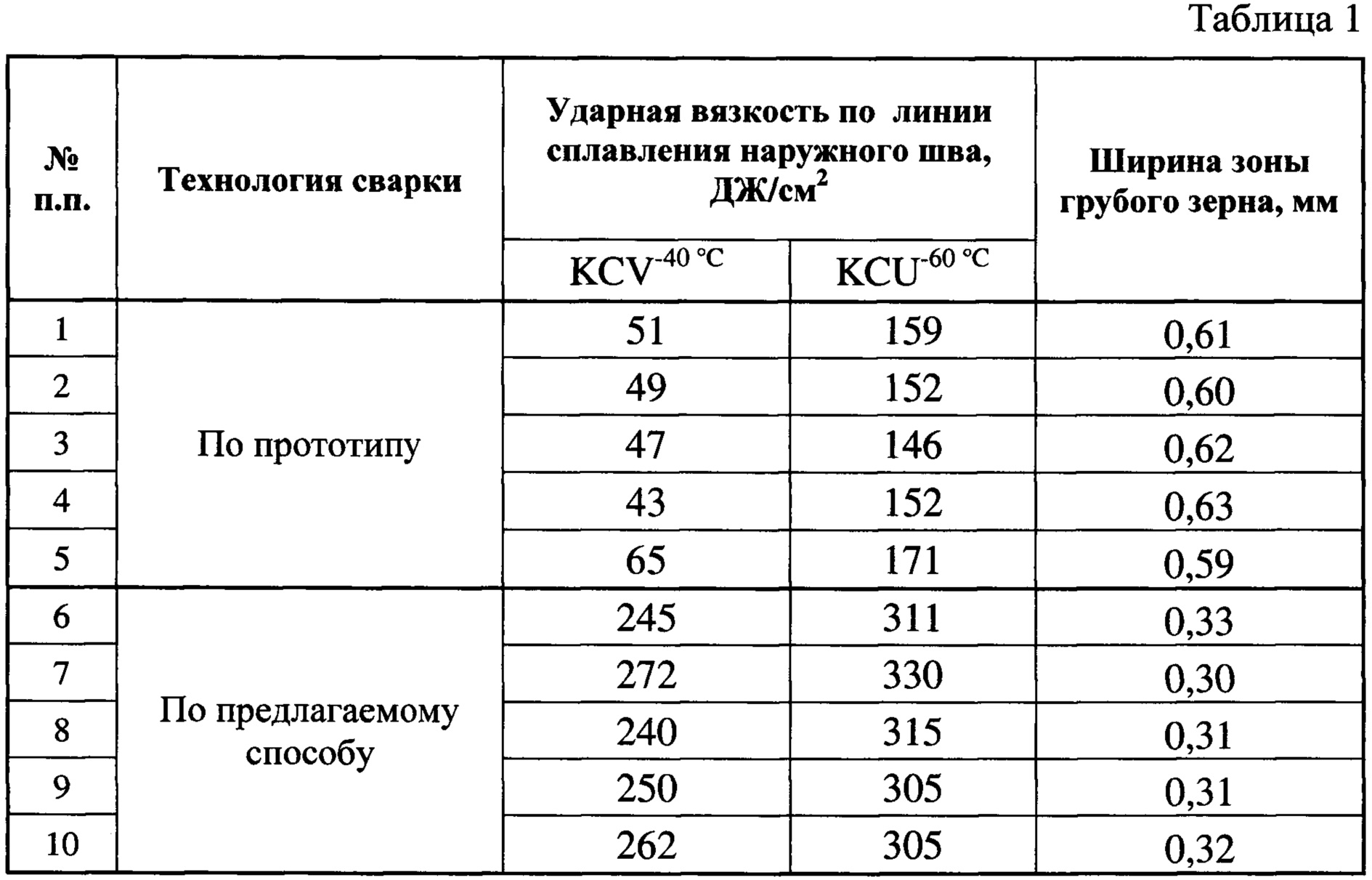

Испытания проводили по ГОСТ 6996 по линии сплавления, на ударных образцах с U-образным и V-образным надрезами при температурах -60 и -40°С соответственно. В таблице показаны сравнительные результаты пяти испытаний по линии сплавления KCV-40 и KCU-60 для наружного шва, выполненного по предложенному способу и по прототипу.

В таблице 1 представлены результаты ударных испытаний по линии сплавления и измерения ширины зоны грубого зерна наружного шва при сварке по предлагаемому способу и по прототипу.

По результатам испытаний на ударный изгиб при отрицательных температурах и определения ширины зоны грубого зерна наружного шва показано, что при использовании предлагаемого способа сварки обеспечивается существенное (~50%) снижение ширины зоны грубого зерна и, соответственно, повышение ударной вязкости KCV-40 в три и KCU-60 в два раза.