Результат интеллектуальной деятельности: СПОСОБ АРГОНОДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБЧАТЫХ ДЕТАЛЕЙ

Вид РИД

Изобретение

Изобретение относится к технологиям аргонодуговой сварки и может быть использовано для автоматической сварки кольцевых стыков трубчатых деталей малого диаметра, например пакетов форсунок, панелей теплообменников, блоков гидросистем, используемых в различных областях машиностроения, автомобильной промышленности, при изготовлении изделий ракетно-космической техники.

Известен способ сварки неповоротных стыков труб, в котором при аргонодуговой сварке пакета из трубчатых деталей, требуемое усилие шва получают многократным прогревом стыка между деталями, что формирует напряжение сжатия и пластическую деформацию в нагретом металле за счет «подпора» со стороны холодных участков труб (см. журнал «Сварочное производство» №10, 1983 г., с. 27-29).

Известный способ характеризуется простотой в подготовке кромок стыка и удобен при сварке труб малого диаметра в труднодоступных местах. Однако его использование не обеспечивает поддержания требуемого уровня сжимающих напряжений в металле шва из-за неоднородности свойств материала трубчатых деталей по их контуру, что повышает вероятность возникновения растягивающих напряжений в металле шва и, соответственно, снижение прочности шва в готовом изделии.

Наиболее близким аналогом заявляемого изобретения является способ автоматической аргонодуговой сварки кольцевых стыков труб малого диаметра, при котором производят формирование кольцевого стыка в пакете из трубчатых деталей, разбивку стыка на сектора и последующую сварку в автоматическом режиме, переменном по секторам кольцевого паза, что позволяет осуществлять программирование параметров сварочного режима по периметру стыка из-за подогрева места сварки теплом, распространяющимся за источником нагрева (см. АС СССР №1683924, МПК В23K 9/10; публ. 1991 г.).

Данный способ, по сравнению с приведенным выше, позволяет повысить качество сварного соединения путем оптимизации режима сварки за счет определения влияния неконтролируемых возмущений на качество формирования шва по минимальной и максимальной величинам энергии, затрачиваемой на сварку с заданной величиной провара на первом участке стыка. Однако данный способ не обеспечивает необходимого уровня соосности соединяемых деталей, обеспечивающего регламентированную геометрию кольцевого стыка между ними, а также не позволяет формировать необходимые для требуемой прочности шва поля сжимающих напряжений в материалах кромок соединяемых трубчатых деталей.

Техническим результатом настоящего изобретения является повышение качества сварного соединения кольцевых стыков трубчатых деталей за счет формирования кольцевого стыка постоянного поперечного сечения и устранения несоосности свариваемых деталей.

Указанный технический результат достигается тем, что в способе аргонодуговой сварки кольцевых стыков трубчатых деталей, заключающемся в формировании кольцевого стыка свариваемых деталей с последующей его сваркой, новым является то, что при формировании стыка осуществляют центрирование деталей друг относительно друга посредством центратора, надеваемого на пакет свариваемых деталей, прикладывают к пакету свариваемых деталей осевое сжимающее усилие и осуществляют фиксацию деталей локальной сваркой стыка по его наружной поверхности аргонодуговой сваркой через отверстия центратора, после чего снимают осевое усилие, удаляют центратор и проводят сварку стыка с внутренней стороны пакета в импульсном режиме.

Достоинство заявленного изобретения состоит в том, что фиксация трубчатых деталей сваркой их с внешней стороны ручной аргонодуговой сваркой в условиях приложения к ним осевого сжимающего усилия, а также проведение последующей автоматической сварки в импульсном режиме с внутренней стороны пакета трубчатых деталей, позволяет сформировать кольцевой стык постоянного поперечного сечения, зафиксировав его точечной ручной сваркой с внешней стороны пакета, что при последующей автоматической сварке в импульсном режиме обеспечивает формирование шва в готовом изделии регламентированной геометрии, и получить в материалах кромок деталей поля сжимающих напряжений, повышающих прочностные свойства шва в готовом изделии.

Сущность заявленного изобретения иллюстрируется графическими материалами, на которых:

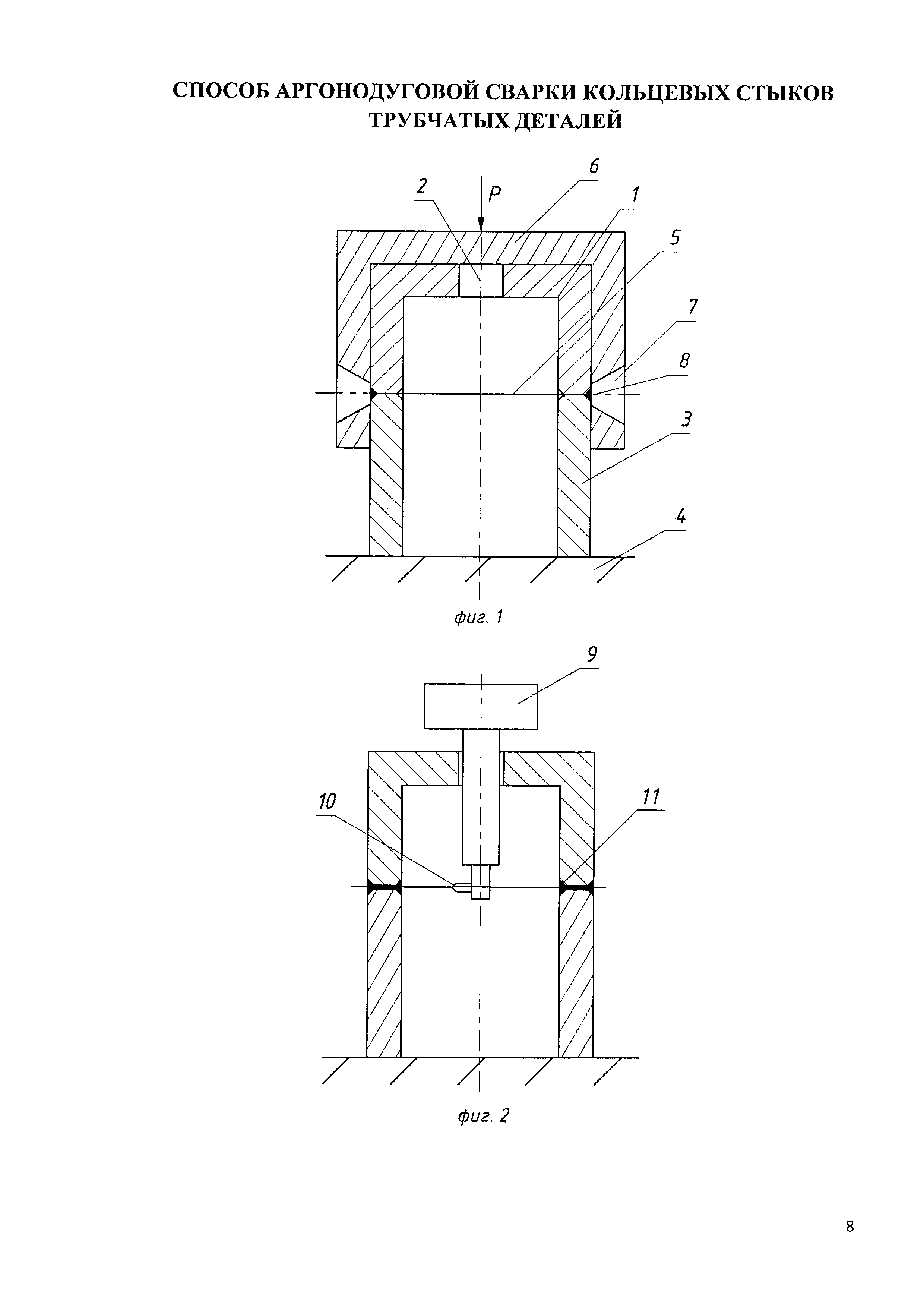

- на фиг. 1 - схема собранного пакета деталей для сварки их с наружной стороны;

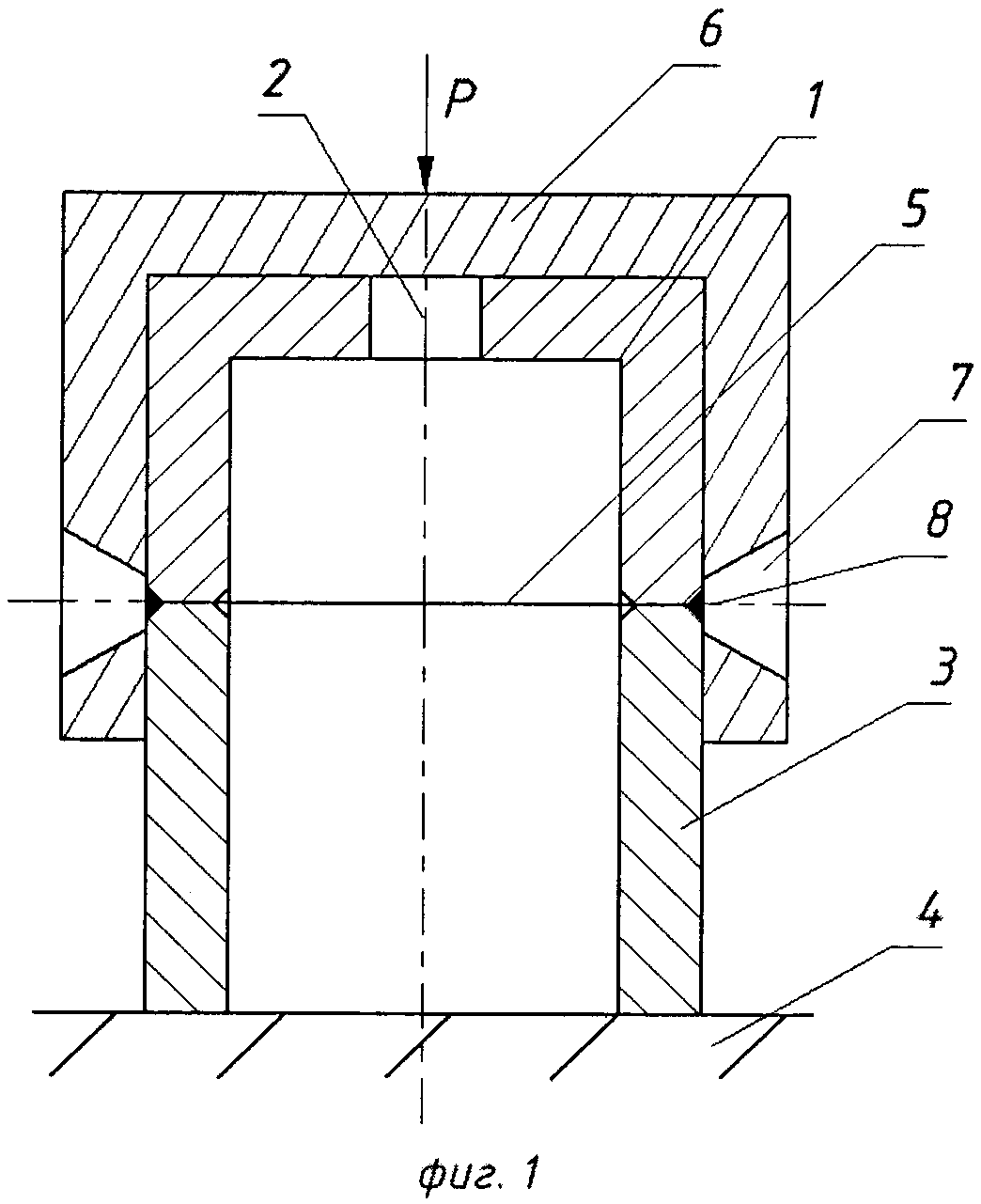

- на фиг. 2 - показана схема сварки пакета трубчатых деталей с их внутренней стороны.

Заявленный способ осуществляют следующим образом.

Подлежащую сварке первую трубчатую деталь 1 в форме стакана с центральным отверстием 2 в донной части устанавливают торцом, дном вверх на торец подлежащей сварке второй кольцевой детали 3 с наружным диаметром, равным наружному диаметру трубчатой детали 1. Трубчатая деталь 3 размещена на опоре 4. Таким образом, формируют пакет из трубчатых деталей 1 и 3 с подлежащим сварке кольцевым стыком 5 между ними.

Далее на сформированный пакет трубчатых деталей 1 и 3 надевают центратор 6, выполненный в виде стакана с полостью диаметром, равным наружным диаметрам трубчатых элементов 1 и 3, а также с двумя диаметрально расположенными в стенке центратора 6 отверстиями 7. Центратор 6 размещают на пакете трубчатых деталей 1 и 3, центрируя их, таким образом, чтобы его упомянутые отверстия 7 располагались в зоне кольцевого стыка 5 пакета трубчатых деталей 1 и 3.

Затем снаружи к донной части центратора 6 прикладывают осевое усилие Р, производя сжатие (сближение) кромок торцов трубчатых деталей 1 и 3 по периметру их кольцевого стыка, формируя, при этом, кольцевой стык постоянного поперечного сечения между трубчатыми деталями 1 и 3. Далее ручной аргонодуговой горелкой (на чертеже не показана) через отверстия 7 центратора 6 осуществляют локальную сварку пакета трубчатых деталей 1 и 3, формируя швы 8, разбивая, тем самым, кольцевой стык 5 между трубчатыми деталями 1 и 3 на два сектора для последующей сварки в автоматическом импульсном режиме.

Снимают центратор 6 с пакета трубчатых деталей 1 и 3, в центральное отверстие 2 трубчатой детали 1 вводят приспособление автоматической сварочной головки 9 с электродом 10, располагая электрод 10 в зоне секторов кольцевого стыка 5, и осуществляют сварку пакета трубчатых деталей 1 и 3 в импульсном режиме, получая готовое изделие. Грат с наружной поверхности сварочного шва 11 удаляют механической обработкой.

Сущность заявленного способа будет более понятна из приведенного ниже примера его осуществления.

Пример

Сварку форсунки осуществляли следующим образом: на торце трубной заготовки из аустенитной никелевой стали 12Х18Н10Т с двухсторонними фасками по 0,5 мм с наружным диаметром ∅15,0 мм, внутренним диаметром ∅12,0 мм и толщиной стенки 1,5 мм размещали трубную заготовку в виде стакана с отверстием в дне из сплава ХН78 ВТ двухсторонними фасками по 0,5 мм, с наружным диаметром ∅15,0 мм, внутренним диаметром ∅15,0 мм, формируя пакет из трубчатых деталей. На пакет устанавливают центратор в виде стакана с двумя отверстиями, выполненными в его стенке диаметрально, при этом отверстия центратора находились в зоне кольцевого стыка трубных заготовок, а дно центратора опирается на дно верхней трубной заготовки. Затем к наружному торцу центратора прикладывали усилие сжатия величиной 50 кН, формируя тем самым стык постоянного поперечного сечения по периметру кольцевого стыка трубчатых деталей, после чего через отверстия центратора вручную производили точечную аргонно-дуговую сварку заготовок, фиксируя тем самым стык и разбивая стык на сектора: режим сварки Vсв=7 м/ч; Iи=50 А.

Затем центратор снимали с пакета трубных заготовок и через торцевое отверстие верхней заготовки в полость пакета вводили модернизированную сварочную головку ГСМ-3-30Е, обеспечивая размещение сварочного электрода в зоне кольцевого стыка пакета заготовок. После чего производили сварку заготовок в импульсном режиме со следующими параметрами: Vсв=8-10 м/ч; Iи=62 А; Iп=15 А, после выполнения сварки  диаметра пакета → Iи=50 А.

диаметра пакета → Iи=50 А.

После сварки выполняли внешний осмотр сварного шва, его рентгеноконтроль, проверку на непроницаемость керосином и проводили испытания на прочность. Качество сварного шва хорошее. Аналогичным образом была проведена проверка способа при сварке форсунок таких же размеров из материалов: 12Х18Н10Т - 07Х16Н6 и 12Х18Н10Т - 36НХТЮ. Результаты сварки положительные.

Способ аргонодуговой сварки кольцевых стыков трубчатых деталей, одна из которых выполнена в форме стакана с центральным отверстием в донной части, а другая- трубчатой формы, характеризующийся тем, что формируют пакет из трубчатых деталей путем установки трубчатой детали на опору и установки на ее торец упомянутой детали в форме стакана дном вверх, на сформированный пакет трубчатых деталей надевают центратор, выполненный в виде стакана с диаметрально выполненными в его стенке отверстиями, прикладывают осевое сжимающее усилие к донной части центратора и осуществляют фиксацию трубчатых деталей локальной аргонодуговой сваркой стыка по его наружной поверхности через отверстия центратора, после чего снимают осевое сжимающее усилие, удаляют центратор и проводят сварку стыка с внутренней стороны пакета трубчатых деталей в импульсном режиме.