Результат интеллектуальной деятельности: СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ

Вид РИД

Изобретение

Изобретение относится к металлургии, в частности к способу получения полуфабрикатов из двухфазных титановых сплавов, и может быть использовано в авиастроении и машиностроении.

Известен способ термомеханической обработки титановых сплавов, заключающийся в нагреве до температуры на 50-100°С ниже температуры полиморфного превращения, деформации со степенью 50-65% при этой температуре, охлаждении в воде со скоростью 1500-2500°С/мин и последующем старении (Бернштейн М.Л. "Термомеханическая обработка металлов и сплавов", т. 2, М., "Металлургия", 1969, с. 1153). Однако после такой обработки механические свойства полуфабриката остаются на низком уровне.

Известен способ термомеханической обработки титановых сплавов, заключающийся в одноэтапном горячем деформировании слитка в сляб, где сразу после достижения в процессе деформации конечной толщины сляба осуществляют быстрое охлаждение на глубину сляба от поверхности от 20 мм до 30 мм со скоростью не менее 50°С/мин, затем проводится горячая продольная прокатка, причем на первой стадии - в α+β-области от температуры нагрева на 20-40°С ниже температуры полиморфного превращения частными обжатиями со степенью деформации от 3% до 5% до суммарной степени деформации 25-30% и с паузами между проходами продолжительностью от 8 с до 12 с, а на второй стадии - в β-области от температуры нагрева, определяемой по формуле: ТН≥(ТПП+(10×МоЭК+80))°С, где ТН - температура нагрева сляба, °С; ТПП - температура полиморфного превращения, °С; МоЭК - молибденовый эквивалент, рассчитываемый по формуле: МоЭК=[Mo]+[V]/1,5+[Cr]⋅1,25+[Fe]⋅2,5+[Ni]/0,8, мас. %, на последующих стадиях прокатку ведут в α+β-области с прерываниями и нагревами в продольных или в поперечных направлениях с суммарной степенью деформации после каждого прерывания до 60% (RU 2492275 C1, C22F 1/18, 10.09.2013).

Однако после обработок по приведенным схемам предел прочности не превышает 1250 МПа (125 кгс/мм2).

Наиболее близким аналогом предлагаемого способа является способ, включающий нагрев в β-области, выдержку в течение 2-6 ч, деформацию со степенью 60-95% в процессе охлаждения до температуры на 150-250°С ниже температуры полиморфного превращения, а после охлаждения проводят циклическую обработку путем нагрева до температуры на 100-180°С ниже температуры полиморфного превращения, выдержки в течение 0,2-2 ч при этой температуре, деформации со степенью 20-50% в процессе охлаждения до температуры на 200-300°С ниже температуры полиморфного превращения и последующего охлаждения до комнатной температуры. В последнем цикле деформацию проводят со степенью 2-10% в процессе охлаждения до температуры на 150-180°С ниже температуры полиморфного превращения (SU 1110209 A1, C22F 1/18, 10.07.2015).

Однако, как было обнаружено, при таком способе получения полуфабрикатов из двухфазных титановых сплавов повышение характеристик прочности и пластичности обеспечивается не регулярно, что ведет к невозможности добиться стабильности в получении необходимого уровня требуемых характеристик. Также, исходя из опыта работы с высокопрочными титановыми сплавами, выглядят сомнительными приведенные автором максимальные значения прочности в сочетании с приведенными значениями пластичности полуфабрикатов. По технологии, описанной в прототипе, были получены листы из сплава ВТ23М, свойства не превысили значений σв=1220 МПа, δ=4%.

Техническим результатом заявленного способа является достижение повышенных на 10-15% значений прочности и пластичности полуфабрикатов и обеспечение стабильности достижения требуемого уровня прочности и пластических характеристик.

Технический результат достигается способом получения полуфабрикатов из двухфазных титановых сплавов, включающем нагрев в β-области, деформацию, охлаждение и циклическую обработку, при этом после нагрева в β-области до температуры на 200-300°С выше температуры полиморфного превращения проводят выдержку в течение 3-6 часов, деформацию проводят со степенью 60-95% в процессе охлаждения до температуры на 150-200°С ниже температуры полиморфного превращения, после охлаждения проводят поэтапную циклическую обработку, при этом сначала осуществляют нагрев полуфабриката до температуры на 100-130°С ниже температуры полиморфного превращения и выдержку при этой температуре в течение 0,2-1,5 часов, проводят деформацию со степенью 20-50% в процессе охлаждения до температуры на 250-350°С ниже температуры полиморфного превращения, на следующем этапе осуществляют нагрев в β-области до температуры на 20-30°С выше температуры полиморфного превращения, выдержку при этой температуре в течение 2-3 часов и деформацию со степенью 50-70% в процессе охлаждения до температуры на 200-250°С ниже температуры полиморфного превращения, а на последнем этапе циклической обработки осуществляют нагрев в α+β-области до температуры на 150-200°С ниже температуры полиморфного превращения, выдержку при этой температуре в течение 0,2-1 часа, деформацию со степенью деформации 10-20% в процессе охлаждения до температуры 150-180°С ниже температуры полиморфного превращения, после чего проводят охлаждение со скоростью 50-70°С/мин на воздухе до комнатной температуры.

Положительный эффект заявленного способа обусловлен тем, что за счет проведения деформации при регламентированных температуре, скорости и степени деформации на начальных этапах происходит усреднение химического состава и улучшение макроструктуры. Дальнейшее циклирование с фазовыми перекристаллизациями приводит к формированию однородной мелкозернистой микроструктуры, конечная стадия цикла формирует регламентированную полигонизованную структуру.

По сравнению с прототипом, деформация в β-области при температуре на 200-300°С выше температуры полиморфного превращения позволяет достигнуть большей равномерности химического состава полуфабриката по сечению и, как результат, большей стабильности свойств полуфабрикатов. Также деформация в данном интервале температур является менее трудоемкой, в сравнении с деформацией по режиму, указанному в прототипе.

Включение в циклическую обработку деформации в β-области при температуре на 20-30°С выше температуры полиморфного превращения позволяет за счет перекристаллизации получить мелкозернистую однородную структуру, чему способствует распад β-фазы на большом числе центров зарождения, возникающих на фоне протекания пластической деформации и интенсивного образования скоплений дефектов кристаллического строения. Этим также обусловлен выбор количества этапов - цикл, включающий три последовательных этапа деформации в α+β→β→α+β областях, обеспечивает наиболее эффективное измельчение микроструктуры, что приводит к высоким показателям прочности и пластичности. При этом важно соблюдать указанные температурные интервалы деформации. Так перегрев в β-области может привезти к значительному огрублению структуры.

Охлаждение до комнатной температуры после циклической обработки со скоростью 50-70°С/мин приводит к достижению оптимальной морфологии α и β фаз, а также сохранению полигонизованной структуры, сформированной на завершающем этапе циклической обработки, что способствует выделению дисперсных частиц α-фазы при распаде метастабильной β-фазы в процессе последующего старения. Получение такой структуры также способствует достижению высоких значений механических свойств. Невыполнение требований по скорости охлаждения приведет к потере стабильности достижения результата.

Предложенный способ был опробован при получении листовых полуфабрикатов из двухфазных титановых сплавов, с температурой полиморфного превращения 920°С, ВТ23М и ВТ43. Также была опробована технология получения листовых полуфабрикатов по прототипу.

Примеры осуществления изобретения.

Способ прототип

Листовые полуфабрикаты из двухфазного титанового сплава ВТ23М согласно прототипу получают по следующему способу: после нагрева до температуры β-области, равной 1170°С, и выдержки в течение 6 часов проводили деформацию со степенью 95% при охлаждении до 670°С, проводилось 6 циклов циклической обработки, включающей нагрев до 740°С, выдержку в течение 2 часов, деформацию 50% при охлаждении до 620°С, завершающим этапом являлся нагрев до температуры 790°С, выдержка в течение 1 часа и деформация со степенью 10% при охлаждении до 740°С. Листы, полученные данным способом, обладали следующим уровнем свойств: σв=1220 МПа, δ=4%.

Пример 1

Листовые полуфабрикаты из двухфазного титанового сплава ВТ23М получают по следующему способу: после нагрева до температуры β-области, равной 1120°С, и выдержки в течение 3 часов проводили деформацию со степенью 60% в процессе охлаждения до температуры 620°С, проводился 1 цикл поэтапной циклической обработки, включающий нагрев до температуры 790°С, выдержку в течение 0,2 часов с последующей деформацией со степенью 20% в процессе охлаждения до 570°С, далее нагрев в β-области до температуры 940°С, выдержку в течение 2 часов с последующей деформацией со степенью 50% в процессе охлаждения до температуры 670°С, завершающим этапом являлась деформация со степенью 10% в α+β-области при температуре 740°С и охлаждение до комнатной температуры со скоростью 50°С/мин. Листы, полученные данным способом, обладали следующим уровнем свойств: σB=1250 МПа, δ=13%.

Пример 2

Листовые полуфабрикаты из двухфазного титанового сплава ВТ43 получают по следующему способу: после нагрева до температуры β-области, равной 1220°С, и выдержки в течение 6 часов проводили деформацию со степенью 95% в процессе охлаждения до температуры 770°С, проводился 1 цикл поэтапной циклической обработки, включающий нагрев до температуры 820°С, выдержку в течение 1,5 часов с последующей деформацией со степенью 50% в процессе охлаждения до 670°С, далее нагрев в β-области до температуры 950°С, выдержку в течение 3 часов с последующей деформацией со степенью 70% в процессе охлаждения до температуры 720°С, завершающим этапом являлась деформация со степенью 20% в α+β-области при температуре 770°С и охлаждение до комнатной температуры со скоростью 70°С/мин. Листы, полученные данным способом, обладали следующим уровнем свойств: σB=1387 МПа, δ=10%.

Пример 3

Листовые полуфабрикаты из двухфазного титанового сплава ВТ23М получают по следующему способу: после нагрева до температуры β-области, равной 1220°С, и выдержки в течение 6 часов проводили деформацию со степенью 95% в процессе охлаждения до температуры 770°С, проводилось 3 цикла поэтапной циклической обработки, включающие нагрев до температуры 820°С, выдержку в течение 1,5 часов с последующей деформацией со степенью 50% в процессе охлаждения до 670°С, далее нагрев в β-области до температуры 950°С, выдержку в течение 3 часов с последующей деформацией со степенью 70% в процессе охлаждения до температуры 720°С, завершающим этапом являлась деформация со степенью 20% в α+β-области при температуре 770°С и охлаждение до комнатной температуры со скоростью 70°С/мин. Листы, полученные данным способом, обладали следующим уровнем свойств: σв=1360 МПа, δ=12%.

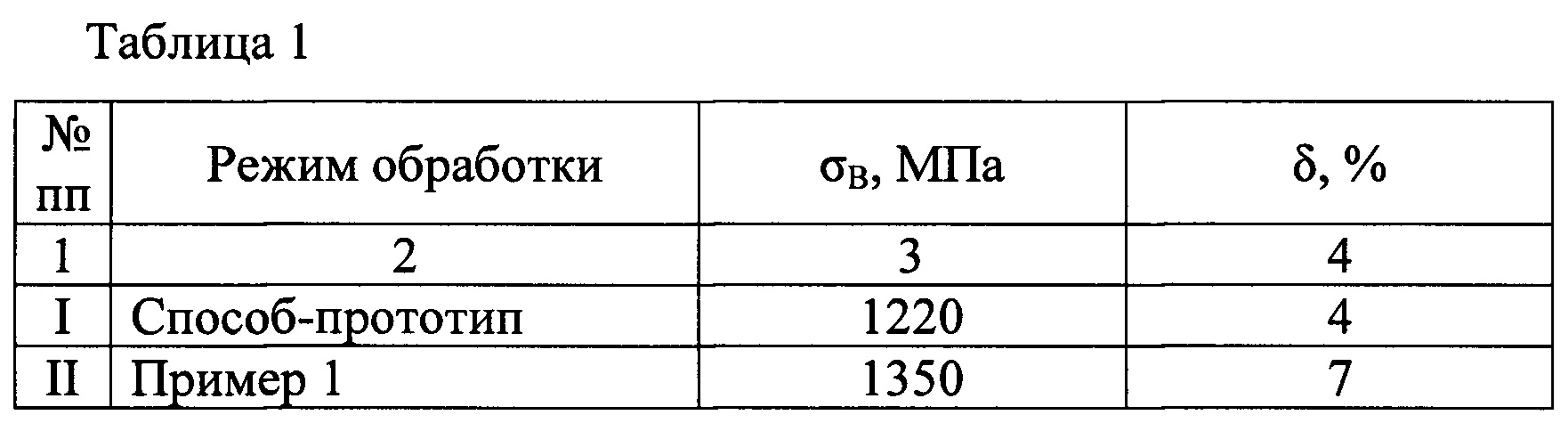

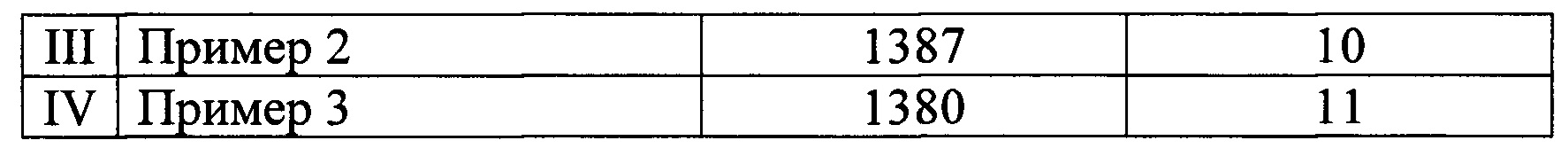

В таблице 1 приведены значения предела прочности (σВ, МПа) и пластичности (δ, %), полученные на листовых полуфабрикатах из сплава ВТ23М.

Как видно из таблицы, после обработки по предложенному способу предел прочности возрастает на 10,5-13%, а предел пластичности на 75-175% по сравнению с обработкой по прототипу.

Способ получения полуфабрикатов из двухфазных титановых сплавов, включающий нагрев в β-области, деформацию, охлаждение и циклическую обработку, отличающийся тем, что после нагрева в β-области до температуры на 200-300°С выше температуры полиморфного превращения проводят выдержку в течение 3-6 часов, деформацию проводят со степенью 60-95% в процессе охлаждения до температуры на 150-200°С ниже температуры полиморфного превращения, после охлаждения проводят поэтапную циклическую обработку, при этом сначала осуществляют нагрев полуфабриката до температуры на 100-130°С ниже температуры полиморфного превращения и выдержку при этой температуре в течение 0,2-1,5 часов, проводят деформацию со степенью 20-50% в процессе охлаждения до температуры на 250-350°С ниже температуры полиморфного превращения, на следующем этапе осуществляют нагрев в β-области до температуры на 20-30°С выше температуры полиморфного превращения, выдержку при этой температуре в течение 2-3 часов и деформацию со степенью 50-70% в процессе охлаждения до температуры на 200-250°С ниже температуры полиморфного превращения, а на последнем этапе циклической обработки осуществляют нагрев в α+β-области до температуры на 150-200°С ниже температуры полиморфного превращения, выдержку при этой температуре в течение 0,2-1 часа, деформацию со степенью деформации 10-20% в процессе охлаждения до температуры 150-180°С ниже температуры полиморфного превращения, после чего проводят охлаждение со скоростью 50-70°С/мин на воздухе до комнатной температуры.