Результат интеллектуальной деятельности: СПОСОБ РАБОТЫ И УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ

Вид РИД

Изобретение

В части способа группа изобретений относится к газотурбинной технике, применяемой для получения работы и генерации электроэнергии или в качестве привода транспортных средств или компрессоров магистральных газопроводов, и, в частности, к способу работы газотурбинной установки энергетического и транспортного назначения с повышенной топливной экономичностью, предусматривающей цикл регенерации тепла выхлопных газов.

Использование природного газа в качестве газотурбинного топлива способствовало развитию технологий, повышающих эффективность газотурбинных устройств за счет их комбинирования с паровыми турбинами и способами сжигания природного газа, смешанного с водяным паром.

В части устройства группа изобретений относится к газотурбинным установкам, в которых за счет химических превращений углеводородной парогазовой смеси, используемой для приведения в действие паровой газовой турбины, существенно снижены энергозатраты и вредные выбросы в атмосферу.

Известен способ повышения КПД парогазовой энергоустановки, предусматривающий впрыск воды в проточную часть компрессора, утилизацию тепла отработавших газов газовой турбины в котле утилизаторе, конденсацию водяного пара из рабочего тела газотурбинной установки в контактном конденсаторе, сжигание топлива в камере сгорания с избытком воздуха 1,05-1,1. При этом температура рабочего тела на входе в газовую турбину регулируется подачей пара из котла в камеру сгорания в зону законченного горения из котла утилизатора и регенеративного отбора паротурбинной установки энергоблока, совместно работающего с газовой турбиной в парогазовой установке, или парогенератора, включенного в тепловую схему парогазотурбинной установки при ее автономной работе (заявка RU №2005102152, опубл. 10.07.2006).

Парогазовая энергоустановка для осуществления указанного способа включает компрессор для сжатия воздуха, подаваемого в камеру сгорания для сжигания топлива, паротурбинную установку энергоблока, совместно работающего с газовой турбиной, котел утилизатор отработавших газов газовой турбины, контактный конденсатор для конденсации водяного пара и парогенератор при автономной работе парогазотурбинной установки.

К недостаткам данных способа и устройства относится совместное использование паровой и газовой турбин, усложняющее и удорожающее работу парогазовой энергоустановки в целом.

Известны также способ работы и устройство газотурбинной установки с комплексной системой глубокой утилизации теплоты и снижения вредных выбросов в атмосферу (заявка RU №2000131473, опубл. 20.01.2003). Способ работы такой установки включает сжатие воздуха в компрессоре и его подачу в камеру сгорания, сжигание газового топлива в этой камере при снижении коэффициента избытка воздуха в зоне горения до 1,02÷1,05, а жидкого топлива - при его уменьшении до 1,05÷1,10, расширение продуктов сгорания в газовой турбине, дожигание несгоревшего топлива за турбиной, впрыск воды в компрессор и в камеру сгорания.

Устройство газотурбинной установки по заявке RU №2000131473 содержит последовательно установленные в ее газовоздушном тракте компрессор, камеру сгорания с трубопродом подвода газового топлива, газовую турбину, соединенную механической связью с компрессором и электрогенератором, напорный экономайзер с трубопроводами подвода и отвода теплоносителя, турбодетандер продуктов сгорания, соединенный механической связью с электрогенератором, а газовой связью с потребителем холода, рекуперативный топливоподогреватель с подводящим и отводящим топливопроводами и теплопроводами. За газовой турбиной в газовом тракте последовательно установлены водяной экономайзер или парогенератор, поверхностный или контактно-поверхностный конденсатор, расположенные за турбодетандером осушитель, поверхностный газоводяной теплообменник, глушитель шума и дымовую трубу. Компрессор подключен к воздухозаборнику через последовательно расположенные вдоль впускного воздушного тракта фильтр, поверхностный или контактно-поверхностный водовоздушный теплообменник и глушитель шума.

Данные способ и устройство для его осуществления также малоэффективны в связи с недостаточностью избытка воздуха и снижением расхода рабочего тела в проточной части газовой турбины.

В известном способе работы комбинированной газопаротурбинной установки, производимом по известному циклу STIG (Steam Injection Gas turbine) с подачей пара непосредственно в камеру сгорания газовой турбины, весь пар, вырабатываемый в утилизационном теплообменнике, подается в камеру сгорания газотурбинной установки, а затем образовавшаяся парогазовая смесь расширяется в газовой турбине и, пройдя утилизационный теплообменник, выбрасывается в атмосферу.

Впрыск пара в проточную часть турбины позволяет увеличить мощность двигателя на 60…70% и КПД - примерно на 25% (отн.) без увеличения температуры газа перед турбиной. Недостаток цикла STIG заключается в полной потере цикловой воды.

Прототипом предлагаемых технических решений является способ работы газотурбинной установки (патент RU №2467187, опубл. 20.11.2012), предусматривающий подачу в камеру сгорания сжатых воздуха и метансодержащей парогазовой смеси, расширение продуктов их сгорания в газовой турбине, охлаждение продуктов сгорания путем испарения или перегрева водяного пара высокого давления, конденсацию водяного пара низкого давления, содержащегося в продуктах сгорания, испарение и перегрев конденсата с образованием водяного пара высокого давления, направляемого в газотурбинную установку, где поступающий природный газ последовательно смешивают с водяным паром высокого давления, нагревают в первом теплообменнике продуктами сгорания метансодержащей парогазовой смеси, пропускают через каталитический реактор с образованием метансодержащей парогазовой смеси, которую нагревают во втором теплообменнике, пропускают через второй каталитический реактор и подают в камеру сгорания. Продуктами каталитического реформирования метана являются метансодержащие газы с концентрацией водорода 1-5% или свыше 20%.

Устройство для осуществления указанного способа содержит газогенератор, образованный последовательно соединенными компрессором воздуха, камерой сгорания топлива и турбиной, после которой установлен теплообменник нагрева парогазовой смеси, подключенный по нагреваемой стороне к входу в каталитический реактор конверсии метана, выход из которого по нагреваемой стороне подключен к камере сгорания. За теплообменником нагрева по греющей стороне установлен парогенератор, подключенный по пару к входу в коллектор парогазовой смеси, вход коллектора подключен к источнику природного газа, а его выход - к входу теплообменника нагрева по нагреваемой стороне.

Известные по патенту RU №2467187 способ работы газотурбинной установки и ее устройство позволяют лишь отчасти устранить недостатки вышеизложенных технических решений, не достигая в целом высокого энергетического КПД использования топлива. Недостатком является также ограниченная возможность увеличения мощности установки, связанная с влиянием параметров рабочего тела перед турбиной на ее пропускную способность.

Решаемая техническая задача при разработке предлагаемого способа заключается в обеспечении работы газотурбинной установки, лишенной вышеуказанных недостатков с достижением максимально возможного снижения энергетических затрат и сокращения вредных выбросов.

Решаемая задача в части разработки заявляемого устройства выражается в создании газотурбинной установки нового типа более упрощенной конструкции с повышенными мощностью и КПД за счет химической регенерации тепловой энергии выхлопных газов, используемой при паровой каталитической конверсии природного газа с получением метановодородой или паро-метановодородной смеси в газогенераторе газотурбинной установки.

Технический результат, достигаемый при разработке предлагаемого устройства газотурбинной установки относительно его прототипа, выражается в улучшении эксплуатационных характеристик путем наиболее полного использования энергии отводимых продуктов сгорания.

Достигаемый положительный эффект при создании заявляемого способа работы газотурбинной установки заключается в снижении температуры и уровня выброса оксидов азота в атмосферу в 4-8 раз, сокращении расхода природного газа на 14,8%, а также в повышении эффективного КПД на 3,41% абс.

Поставленная задача в способе работы газотурбинной установки предусматривает подачу в камеру сгорания сжатого воздуха и паро-метановодородной смеси, расширение продуктов сгорания в газовой турбине, охлаждение продуктов сгорания, образование водяного пара высокого давления и его смешивание с природным газом с получением метансодержащей парогазовой смеси, которую нагревают потоком упомянутых продуктов сгорания в теплообменнике, решается тем, что охлаждение продуктов сгорания производят в теплообменнике, а нагретую метансодержащую парогазовую смесь пропускают через каталитический реактор реформирования метана с образованием на выходе паро-метановодородной смеси, которую перед подачей в камеру сгорания газотурбинной установки предварительно охлаждают во встроенном в каталитическом реакторе водяном теплообменнике до температуры, не превышающей температурный диапазон 200-240°C, с одновременной частичной конденсацией водяного пара с образованием конденсата водяного пара, который направляют в парогенератор и используют при подготовке метансодержащей парогазовой смеси и водяного пара низкого давления, который пропускают через дополнительную свободную силовую газовую турбину, при этом повышение температуры теплообменных процессов газотурбинной установки производят путем дополнительного сжигания в дожигателе топлива в потоке продуктов сгорания паро-метановодородной смеси, отбираемом на выходе из дополнительной свободной силовой газовой турбины.

Поставленная задача в способе решается также тем, что в качестве топлива, сжигаемого в потоке продуктов сгорания паро-метановодородной смеси, используют метан, или природный газ, или паро-метановодородную смесь, отбираемую из каталитического реактора.

Поставленная задача в способе решается также тем, что нагревание метансодержащей парогазовой смеси в теплообменнике ведут до температуры в диапазоне 600÷640°C.

Указанный технический результат в устройстве газотурбинной установки, содержащей газогенератор, образованный компрессором воздуха, камерой сгорания и газовой турбиной, устройство для получения паро-метановодородной смеси, сообщающееся с газогенератором и включающее в себя теплообменник, подключенный по нагреваемой стороне к входу в каталитический реактор реформирования метана, выход которого соединен с камерой сгорания газогенератора, по греющей стороне теплообменника установлен парогенератор, достигается тем, что после газовой турбины последовательно установлены дополнительная свободная силовая газовая турбина с нагрузкой и дожигатель продуктов сгорания паро-метановодородной смеси, подключенный выходом к входу в теплообменник, а входом - к выходу дополнительной свободной силовой газовой турбины, а газогенератор своим выходом по водяному пару низкого давления подключен к входу в дополнительную свободную силовую газовую турбину, а выходом по водяному пару высокого давления - к входу в смеситель, соединенный с подводом природного газа и с теплообменником, причем каталитический реактор снабжен встроенным водяным теплообменником.

Указанный технический результат достигается также тем, что парогенератор установлен параллельно дожигателю и теплообменнику.

Указанный технический результат достигается также тем, что каталитический реактор со встроенным водяным теплообменником выполнен с возможностью того, что образующийся в нем конденсат водяного пара направляют в парогенератор.

В предлагаемом способе работы газотурбинной установки получение паро-метановодородной смеси, характеризующейся повышенным содержанием водорода, производят за счет утилизации тепловой энергии продуктов сгорания, благодаря чему при ее сжигании существенно снижаются выбросы вредных веществ в атмосферу, а также сокращаются энергетические затраты.

Актуальность регенерации тепла для высокоэффективных газотурбинных установок обусловлена требованием повышения их эффективности и конкурентоспособности, а также потребностью энергетического перевооружения за счет использования газотурбинных установок со сложным циклом в энергетике, газоперекачке и транспорте.

В отличие от традиционной схемы газотурбинных установок и парогазовых циклов с улавливанием СО2 в установке с химической регенерацией тепло выхлопных газов используется для проведения паровой каталитической конверсии (реформинга) природного газа, в результате чего образуется метановодородная или паро-метановодородная смесь, являющаяся топливом газотурбинных установок, при этом основная генерация энергии реализуется в газовой турбине.

Наиболее высокой термодинамической эффективности утилизации сбросного тепла газовой турбины можно достичь при получении с помощью этого тепла химических продуктов, при сгорании которых образуются высокотемпературное рабочее тело, срабатываемое в газотурбинном цикле. К числу таких продуктов относится водород, который не только не образует при сгорании вредных продуктов, но и обеспечивает повышение эффективности турбины, позволяя работать на крайне бедной смеси с очень большим коэффициентом избытка воздуха (до λ=9.8 в случае водородо-воздушной смеси). При большом избытке воздуха в камере сгорания достигается значительное снижение температуры выхлопных газов и невероятно низкий уровень выбросов NOx, что практически приближается к пределу выявления. При этом увеличение массового расхода рабочего тела приводит к росту мощности турбины. Кроме того, применение метановодородных смесей с высоким содержанием водорода (до 50%) в качестве топливного газа на газотурбинных установках, в том числе подлежащих их реконструкции, позволит не только существенно улучшить как эксплуатационные характеристики, так и значительно снизить эмиссионные показатели. Обогащение природного газа водородом согласно предлагаемому техническому решению производится путем каталитического процесса паровой конверсии метана, эндотермический характер которой требует подвода тепловой энергии. Отбор тепла от продуктов сгорания, выводимых из газовой турбины, производят как для получения водяного пара, часть которого используют в реакции конверсии метана, а оставшийся поток направляют вместе с метановодородной смесью в камеру сгорания, так и для нагрева парогазовой метановодородной смеси, подаваемой в каталитический реактор. Тем самым удается с максимально возможной эффективностью использовать энергию продуктов сгорания, отводимых от газовой турбины. Повышение температуры теплообменных процессов, осуществляемых в газотурбинной установке, способствует увеличению выхода паро-метановодородной смеси с высоким содержанием водорода, что само по себе существенно снижает вредные выбросы в атмосферу, обеспечивая наиболее полное сжигание горючего.

Отделение части пара от паро-метановодородной смеси призвано повысить полноту сжигания метановодородных смесей с высоким содержанием водорода (до 50%), улучшая тем самым эксплуатационные характеристики газотурбинной установки и значительно снижая эмиссионные показатели. Выведение при этом части конденсата водяного пара для повторного использования в общем рабочем процессе установки служит дополнительным источником пара.

В части устройства целесообразность использования в газотурбинной установке дополнительной свободной силовой газовой турбины продиктована существенным увеличением мощности установки за счет подачи в тракт свободной турбины дополнительного рабочего тела, образуемого водяным паром, производимым в установленном параллельно дожигателю парогенераторе, подключенном выходом по пару высокого давления к входу в смеситель, а выходом по пару низкого давления - к входу в дополнительную свободную силовую газовую турбину. Оснащение установки дожигателем также способствует существенному увеличению выхода паро-метановодородной смеси, производимой путем каталитической паровой конверсии метана, эндотермический характер которой требует подвода тепловой энергии.

Вход парогенератора подключен к каталитическому реактору для выведения из охлаждаемой паро-метановодородной смеси конденсата водяного пара таким образом, чтобы охлаждаемая на выходе из каталитического реактора паро-метановодородная смесь служила бы дополнительным источником конденсата водяного пара, после перегрева которого в парогенераторе получают пар высокого и низкого давлений.

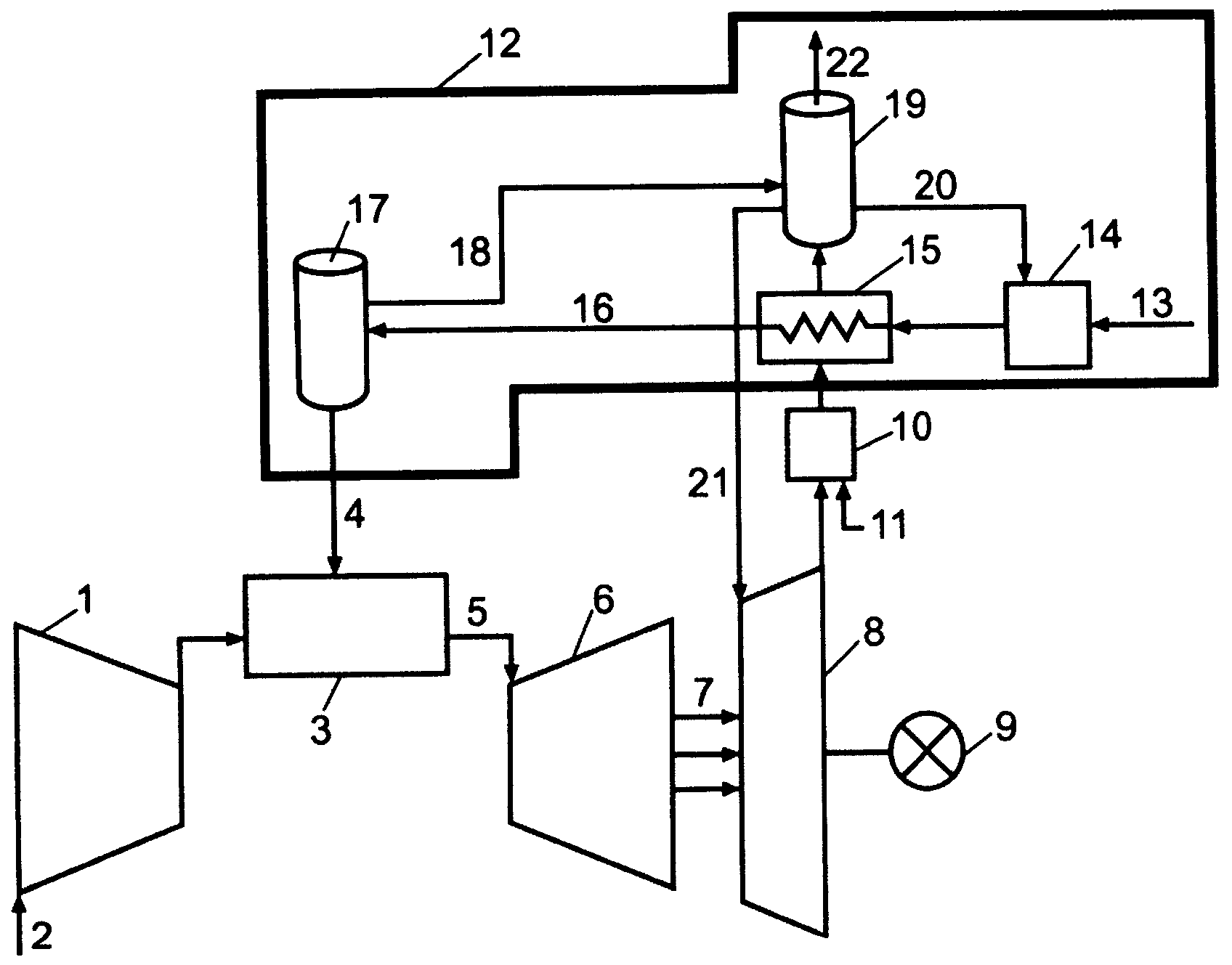

На чертеже представлена принципиальная схема способа работы и устройства газотурбинной установки.

В соответствии с приведенной на чертеже схемой газотурбинная установка включает газогенератор, содержащий последовательно соединенные между собой: компрессор 1 для сжатия воздуха 2, камеру сгорания 3 для сжигания паро-метановодородной смеси 4 с выделением продуктов сгорания 5, газовую турбину 6, расширяющую продукты сгорания 5 с образованием на выходе продуктов сгорания низкого давления 7, дополнительную свободную силовую газовую турбину 8 с нагрузкой 9, дожигатель 10 с топливом 11.

Устройство 12 для получения паро-метановодородной смеси 4, производимой из природного газа 13, содержит смеситель 14 для подготовки метансодержащей парогазовой смеси, теплообменник 15, создающий на выходе нагретую метансодержащую парогазовую смесь 16, каталитический реактор 17 реформирования метана, в котором образуются паро-метановодородную смесь 4 и конденсат водяного пара 18, парогенератор 19, производящий водяной пар высокого 20 и низкого 21 давлений с выделением охлажденных продуктов сгорания 22.

Для осуществления предложенного способа решена задача создания газотурбинной установки.

Пример реализации газотурбинной установки.

Газотурбинная установка в соответствии с представленной на чертеже схемой содержит устройство 12 для получения паро-метановодородной смеси 4, сжигаемой в камере сгорания 3 и газогенератор, образованный последовательно соединенными между собой компрессором 1 для сжатия воздуха 2, камерой сгорания 3 и газовой турбиной 6, после которой последовательно установлены дополнительная свободная силовая газовая турбина 8 с нагрузкой 9 и дожигатель 10 продуктов сгорания паро-метановодородной смеси 4, снабжаемый топливом 11. Своим выходом дожигатель 10 подключен к входу в теплообменник 15, а входом - к выходу дополнительной свободной силовой газовой турбины 8.

Нагрузкой 9 дополнительной свободной силовой газовой турбины 8 служат электрогенератор, компрессор природного газа на магистральном газопроводе или движитель транспортного средства.

Устройство 12 для получения паро-метановодородной смеси 4 функционально сообщено с газогенератором газотурбинной установки посредством теплообменника 15 и содержит последовательно установленные смеситель 14, соединенный с подводом природного газа 13, теплообменник 15, подключенный по нагреваемой стороне к входу в каталитический реактор 17 реформирования метана, выход которого по нагреваемой стороне подключен к камере сгорания 3 газогенератора. Каталитический реактор 17 в целях увеличения выхода паро-метановодородной смеси 4 и ее стабилизации может быть также разделен на два реактора, заполненные однотипным катализатором.

Параллельно дожигателю 10 и теплообменнику 15 по его греющей стороне установлен парогенератор 19, подключенный выходом по водяному пару высокого давления 20 к входу в смеситель 14, а выходом по водяному пару низкого давления 21 - к входу в дополнительную свободную силовую газовую турбину 8.

Вход парогенератора 19 подключен одним своим концом к каталитическому реактору 17 для выведения из охлаждаемой паро-метановодородной смеси 4 конденсата водяного пара 18, а другим концом - к выходу теплообменника 15. Таким образом, охлаждаемая на выходе из каталитического реактора 17 паро-метановодородная смесь служит дополнительным источником конденсата водяного пара 18 для парогенератора 19, производящего водяной пар высокого 20 и низкого 21 давлений.

Примером реализации предлагаемого технического решения в части способа служит способ работы газотурбинной установки, описанный ниже.

Приведение в действие свободной силовой газовой турбины 8 с нагрузкой 9 газотурбинной установки производят посредством сжигания горючего, производимого устройством 12 для получения паро-метановодородной смеси 4. С этой целью в камеру сгорания 3 газогенератора подают одновременно паро-метановодородную смесь 4, поступающую из каталитического реактора 17 реформирования метана, и сжатый компрессором 1 воздух 2. Выделяемые в камере сгорания 3 продукты сгорания 5 направляют в газовую турбину 6, где они, расширяясь, образуют на выходе продукты сгорания низкого давления 7, которые затем направляют в дополнительную свободную силовую газовую турбину 8 с нагрузкой 9.

Работа устройства 12 для получения паро-метановодородной смеси 4 газотурбинной установки осуществляется с использованием тепловой энергии отходящих газов, при этом повышают температуру теплообменных процессов, что достигается путем дополнительного сжигания в дожигателе 10 топлива 11 в потоке продуктов сгорания паро-метановодородной смеси низкого давления 7, отбираемом на выходе из дополнительной свободной силовой газовой турбины 8.

В результате окисления топлива 11 повышается температура потока продуктов сгорания низкого давления 7, направляемого в расположенный по ходу его движения теплообменник 15. В качестве топлива 11, сжигаемого в дожигателе 10, используют метан, или природный газ, или паро-метановодородную смесь.

Для получения паро-метановодородной смеси 4 природный газа 13 подают в смеситель 14 для смешивания с водяным паром высокого давления 20, производимым парогенератором 19. Подготовленную в смесителе 14 метансодержащую парогазовую смесь направляют затем в теплообменник 15, в котором греющим потоком является, как отмечалось выше, выходящий из дожигателя 10 нагретый поток продуктов сгорания паро-метановодородной смеси низкого давления 7.

Нагревание метансодержащей парогазовой смеси в теплообменнике 15 ведут до температуры в диапазоне 600÷640°C с созданием на выходе потока нагретой метансодержащей парогазовой смеси 16, который направляют в каталитический реактор 17 реформирования метана. Охлаждаемый в теплообменнике 15 греющий поток продуктов сгорания подают в расположенный по ходу его движения парогенератор 19, в котором ведут дальнейшее охлаждение продуктов сгорания за счет испарения и перегрева водяного пара высокого 20 и низкого 21 давлений, при этом водяной пар высокого давления 20 направляют в смеситель 14, а водяной пар низкого давления 21 пропускают через дополнительную свободную силовую газовую турбину 8 с нагрузкой 9. Охлажденные в парогенераторе 19 низкотемпературные продукты сгорания 22 с пониженным содержанием оксидов азота сбрасывают в атмосферу.

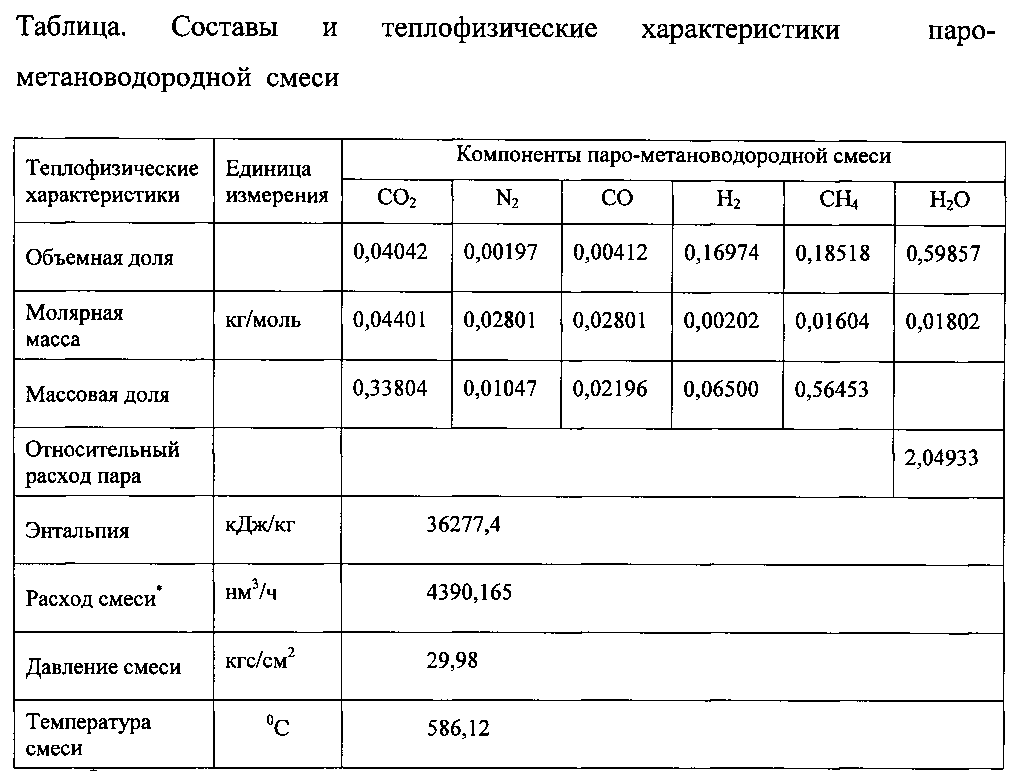

В каталитическом реакторе 17 в результате процесса реформирования метана образуется паро-метановодородная смесь 4 с заданными техническими характеристиками, ниже представленными в таблице.

На выходе из каталитического реактора 17 паро-метановодородную смесь 4 предварительно охлаждают во встроенном в каталитический реактор 17 водяном теплообменнике (на схеме не показан) до температуры, не превышающей температурный диапазон 200÷240°C, с одновременной частичной конденсацией содержащегося в смеси 4 водяного пара с образованием конденсата водяного пара 18, который затем используют в качестве дополнительного источника воды парогенератора 19. С этой целью конденсат водяного пара 18 отделяют, выводят из паро-метановодородной смеси 4 и каталитического реактора 17, а после направляют в парогенератор 19, где за счет теплоты, выделяемой потоком продуктов сгорания паро-метановодородной смеси 4, конденсат водяного пара 18 испаряют с получением водяного пара высокого давления 20, подаваемого в смеситель 14, и водяного пара низкого давления 21, пропускаемого через дополнительную свободную силовую газовую турбину 8 с нагрузкой 9.

Таким образом, в устройстве 12 для получения паро-метановодородной смеси 4 одновременно производят горючее газогенератора и водяной пар высокого 20 и низкого 21 давлений, из которых водяной пар низкого давления 21 приводит в движение дополнительную свободную силовую газовую турбину 8. Кроме того, посредством устройства 12 отделяют и сбрасывают в атмосферу охлажденные низкотемпературные продукты сгорания 22 с пониженным содержанием оксидов азота.

В таблице приведены составы и теплофизические характеристики извлекаемой из каталитического реактора 17 паро-метановодородной смеси.

Расход смеси приведен для входного потока природного газа 1000 нм3/ч.

В пересчете по сухому газу концентрация водорода, содержащегося в метановодородной смеси на выходе из каталитического реактора 17, в процентном отношении составляет около 40%.

Величину давления в потоках паро-метановодородной смеси 4 и водяного пара высокого давления 20 поддерживают в диапазоне 2,0÷8,0 МПа, максимально приближая ее к величине давления на входе в газовую турбину 6.

Каталитический реактор 17 в установке 12 может быть разделен на два реактора, при этом реформирование метана метансодержащей парогазовой смеси 16 в первом и втором каталитических реакторах ведут поочередно, без подвода тепловой энергии и на однотипном катализаторе, выбранном из ряда, включающего металлы: никель, железо, платина, палладий, иридий или их соединения. Сегментированный брикет катализатора, содержащий тугоплавкие соединения тяжелых металлов, поглощающих тепловые нейтроны, защищен от механического воздействия расплава. Каркас сегментированного брикета в сечении имеет форму шестерни.

Для повышения производительности каталитического реактора 17 исходный природный газ 13 предварительно очищают от соединений серы.