Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ

Вид РИД

Изобретение

Изобретение касается способа переработки тяжелого углеводородного сырья с использованием физических методов воздействия и может быть использовано при переработке тяжелого углеводородного сырья.

Создание новых энергоэффективных технологий переработки нефти с высокой глубиной переработки нефти (ГПН) является одним из важнейших приоритетных направлений. ГПН может быть увеличена с помощью развития деструктивных процессов переработки (каталитический крекинг, гидрокрекинг разных видов, термические процессы) вакуумных дистиллятов и нефтяных остатков. Ведущую роль среди этих процессов занимает каталитический крекинг тяжелых вакуумных дистиллатов.

Каталитический крекинг тяжелых нефтесодержащих фракций с целью получения дополнительного количества светлых нефтепродуктов обычно осуществляют при повышенных температурах и умеренных давлениях с использованием в качестве катализатора твердых кислот, особенно цеолитов. Применяемые в каталитическом крекинге цеолиты (например, ZSM-5, Y и Е) выбирают с целью получения высокого выхода углеводородов от пентана до октана, которые обычно используются при получении бензина, углеводородов от нонана до гексадекана для получения дизельного топлива и керосина, снижения выхода газа и кокса.

Главной проблемой при проведении процесса каталитического крекинга тяжелых нефтесодержащих фракций является отравление и закоксовывание активной поверхности любого катализатора. Так, при использовании мазута в качестве сырья наблюдается накопление металлов, оказывающих отравляющее воздействие на катализатор. Из литературных данных известно, что наибольшим отравляющим действием на катализаторы обладает никель, катализирующий при 500°С процессы дегидрирования, что приводит к снижению выхода бензина, росту образования кокса и водорода. Кокс и водород являются нежелательными продуктами процесса каталитического крекинга: кокс резко снижает активность катализатора и требует его длительной окислительной регенерации, а повышение образования молекулярного водорода свидетельствует об увеличении содержания ароматических и олефиновых углеводородов в продуктах крекинга.

Совершенствование процесса каталитического крекинга идет по пути разработки новых активных цеолитсодержащих катализаторов, что позволяет сократить время контакта в реакторе, инновационных технологических решений в реакторах и отдельных узлах установок, а также улучшения качества используемого сырья.

Для переработки тяжелых нефтесодержащих фракций с целью получения дополнительного количества светлых нефтепродуктов широко известен способ каталитического крекинга нефтепродуктов - способ термического разложения тяжелых нефтяных фракций в присутствии микросферического цеолитсодержащего катализатора (см. Рудин М.Г., Драбкин А.Е. Краткий справочник нефтепереработчика. Л.: Химия, 1980, с.70-73). Способ включает нагревание исходного сырья до температуры 490-530°С при статическом давлении 0,06-0,24 МПа, смешивание его с водяным паром, затем с катализатором, обработку смеси в реакторе с последующим каталитическим разложением сырья и разделением его на фракции, а также выделение и регенерацию катализатора при температуре 590-670°С и давлении 0,06-0,24 МПа. В качестве сырья преимущественно используют вакуумный дистиллят с температурой кипения 350-500°С. Выход светлых нефтепродуктов составляет 67%, что объясняется ограниченной активностью и селективностью используемых катализаторов. Выходы газа и кокса составляют соответственно 17,3% мас. и 5,3% мас.

Известно использование действия электромагнитного излучения при совместном проведении таких процессов нефтепереработки, как, например, термический крекинг, ректификация (US 5055180, 1991, RU 2298027, 2007, RU 2456331, 2012, RU 2215775, 2003).

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки тяжелого углеводородного сырья путем его предварительной последовательной обработки низкочастотным ультразвуковым излучением при температуре 50-60°С, с частотой 21,3 кГц, при мощности 4,2 кВт, в течение 1,5 ч и высокочастотным электромагнитным излучением с частотой 49,5-52 МГц, мощностью 0,4 кВт, при температуре 50-60°С, атмосферном давлении и времени обработки 4 ч и последующего термического крегинга обработанного сырья и разделения полученных продуктов (В.А. Винокуров, В.И. Фролов, М.П. Крестовников. Исследование низкотемпературного термического крегинга вакуумного газойля под действием электромагнитного излучения. Технология переработки нефти и газа, нефтехимия и химмотология топлив и смазочных масел. Труды российского государственного университета нефти и газа имени И.М. Губкина, №2/259, 2010, с.61-69).

Однако в известном способе выход бензиновой фракции составляет всего 32%. Кроме того, использование комбинированного воздействия акустических и электромагнитных полей приводит к усложнению аппаратной реализации способа.

Задачей изобретения является повышение степени конверсии сырья и упрощение технологии переработки.

Поставленная задача решается описываемым способом переработки тяжелого углеводородного сырья путем его обработки электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,5 кВт, при температуре 50-70°С, атмосферном давлении и времени обработки 1-24 ч, с последующим каталитическим крекингом обработанного сырья в присутствии цеолитсодержащего катализатора при температуре 380-500°С и разделением полученных продуктов.

Полученный технический результат заключается в сокращении числа стадий предварительного воздействия на сырье, увеличении выхода бензиновой фракции и снижении образования мазута за счет комбинирования волновой обработки с последующим каталитическим крекингом. Кроме того, существенно повышается октановое число бензиновых фракций, что является неожиданным эффектом.

Изобретение осуществляют следующим образом.

Проводят предварительную волновую обработку (активацию) сырья электромагнитным излучением с частотой 40-55 МГц и мощностью 0,2-0,5 кВт при температуре 50-70°С, атмосферном давлении, времени обработки 1-24 ч. При этом используют высокочастотный активатор, который устанавливают на входе обрабатываемого сырья на установку каталитического крекинга. Обработанное сырье направляют на каталитический крекинг. Каталитический крекинг возможно проводить как непосредственно после активации, так через некоторое время (1-2 суток) после активации.

Каталитический крекинг возможно осуществлять как в стационарном, так и в движущемся слое катализатора, в кипящем слое и в лифт-реакторе с применением стандартной методики разделения продуктов. Крекинг проводят при 380-500°С и атмосферном давлении. В качестве катализаторов могут быть использованы как стандартные цеолитсодержащие катализаторы крекинга, так и цеолитсодержащие катализаторы, содержащие в качестве матрицы и активного компонента мезопористые алюмосиликаты (например, катализаторы DA-250, РСГ-61Д, ROC-1, Reduxion LS-60P) с различным содержанием редкоземельных элементов (РЗЭ), катализаторы крекинга с высоким содержанием никеля как прошедшие, так и не прошедшие процедуру пассивации (предварительную обработку).

С целью пассивации никеля и ванадия желательно использовать цеолитсодержащие катализаторы, предварительно обработанные пассиватором - соединениями сурьмы или фосфора. Содержание пассиватора в пересчете на сурьму или фосфор составляет не менее 0,2% мас.

При этом при обработке в качестве соединений сурьмы возможно использовать такие соединения, как, например трио-(О,О-диизопропилдитиофосфат) сурьмы, трифенилсурьма, в качестве соединений фосфора, такие как, например, бис-(О,О-диизопропилфосфорил)дисульфид, трифенилфосфин.

Предварительную обработку катализатора проводят следующим образом. Пассиватор наносят на свежий или отработанный катализатор пропиткой последнего бензольным раствором соединения сурьмы или фосфора, оставляют на 5-12 ч на воздухе, после чего катализатор сушат и прокаливают на воздухе.

Используемое тяжелое углеводородное сырье представляет собой, в частности, тяжелые фракции нефти, такие как, например, вакуумные газойли, газойли в смеси с мазутом, битуминозная нефть.

Ниже приведены примеры, иллюстрирующие проведение способа, но не ограничивающие его.

Каталитический крекинг углеводородного сырья осуществляют на установке каталитического крекинга, соответствующей стандарту ASTM D 3907-80 с применением неподвижного слоя катализатора при температуре 380-500°С, массовой скорости подачи сырья 1-20 ч-1 и использованием предварительно активированного и неактивированного сырья.

Пример 1.

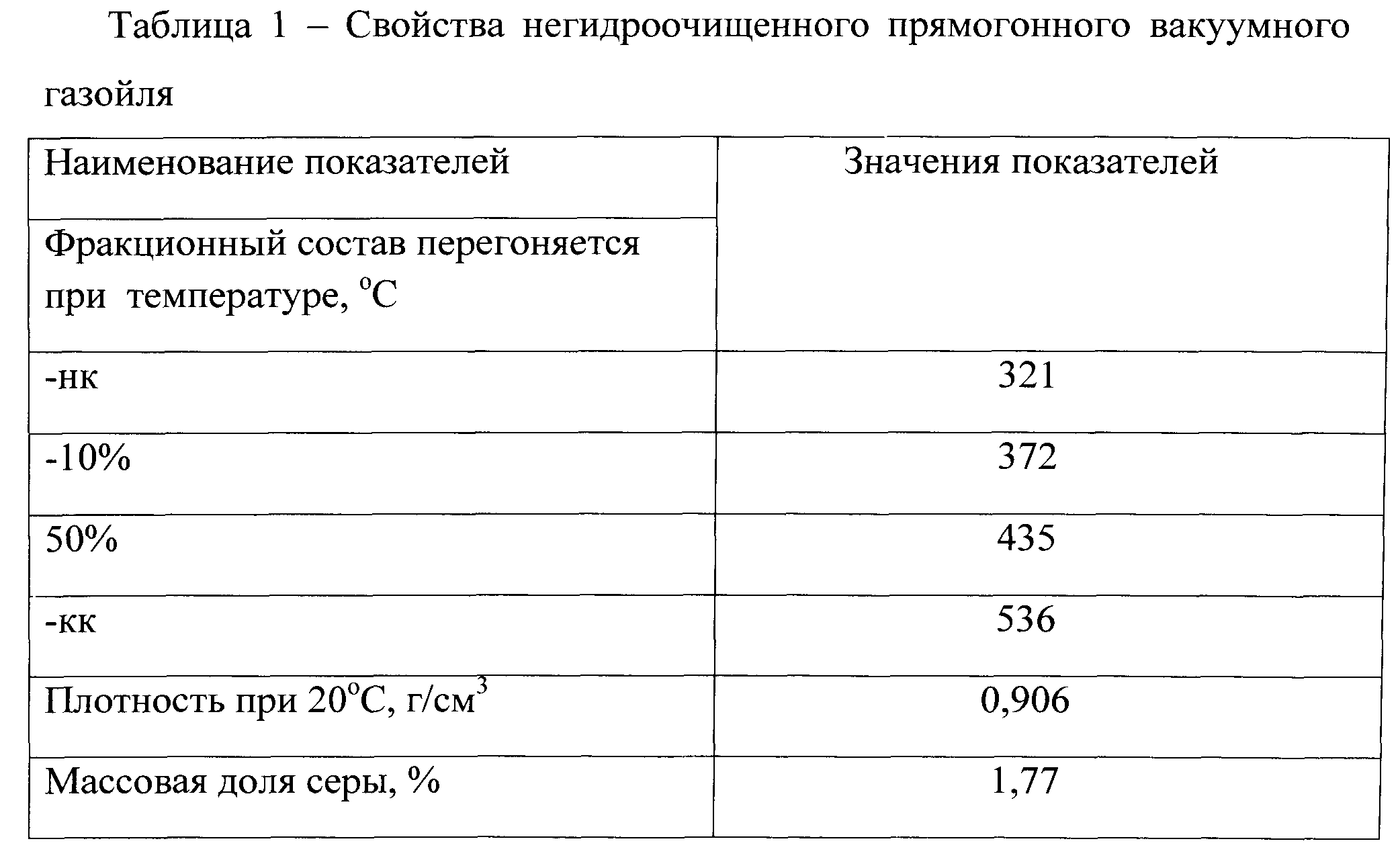

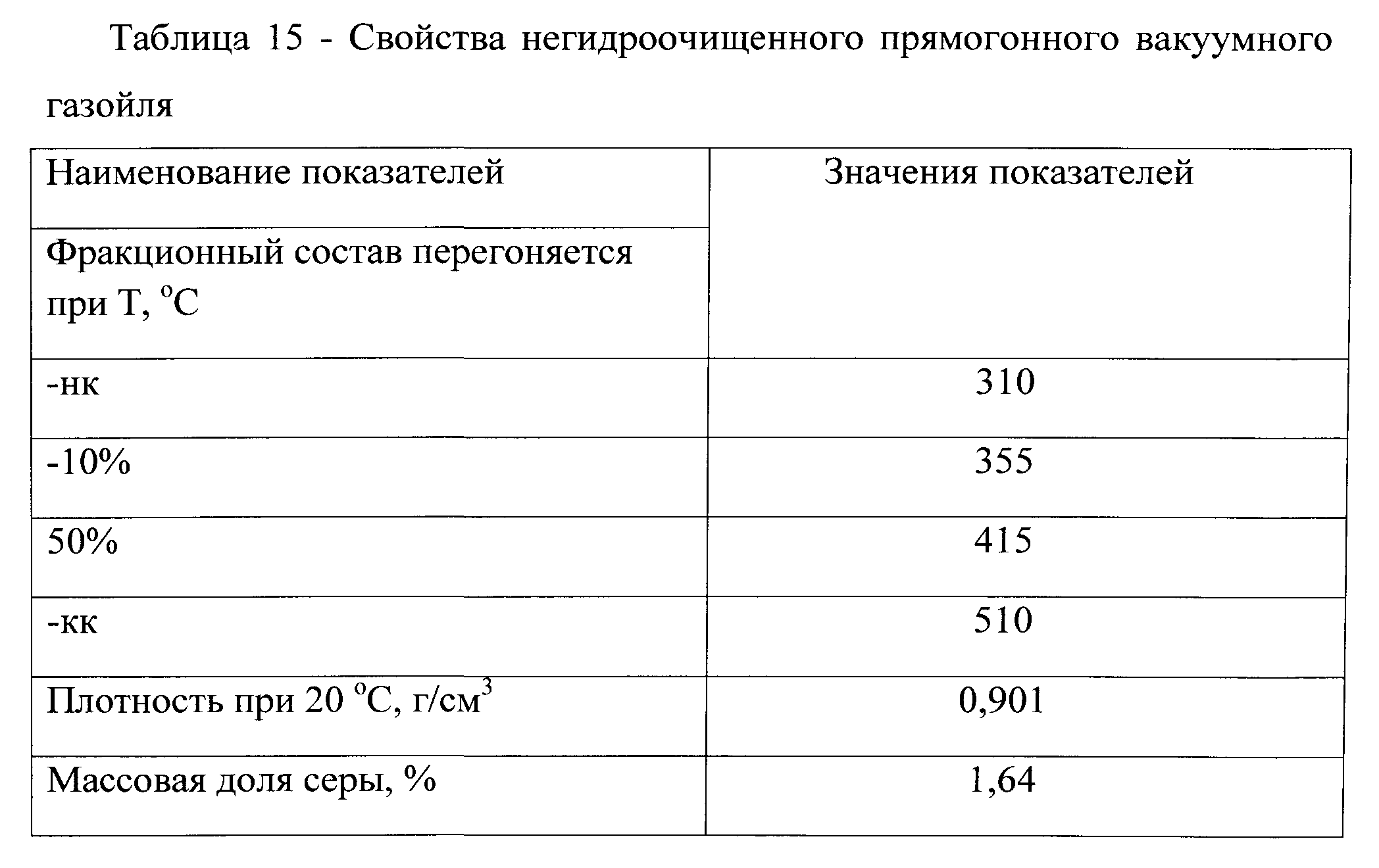

В качестве сырья используют негидроочищенный прямогонный вакуумный газойль, характеристики которого представлены в Таблице 1. Негидроочищенный прямогонный вакуумный газойль содержит до 55% насыщенных углеводородов.

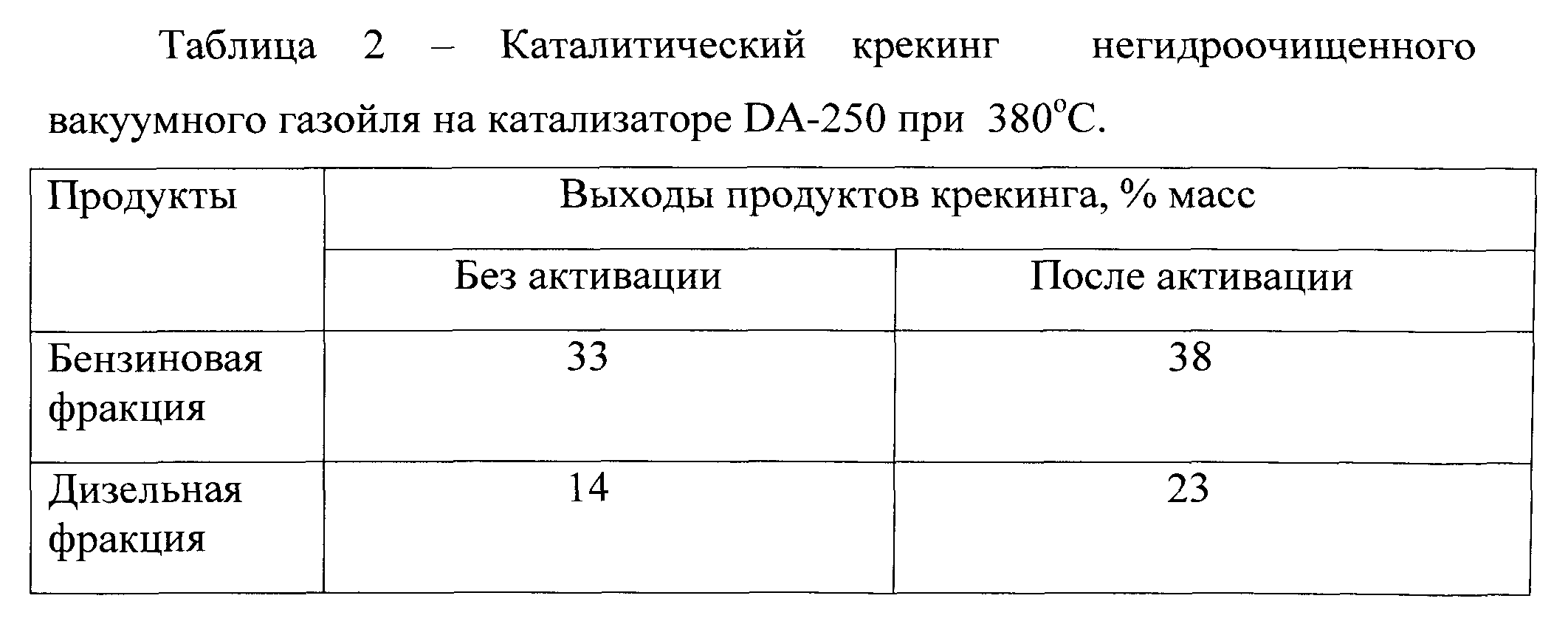

Полученные продукты подвергают каталитическому крекингу. При крекинге используют цеолитсодержащий катализатор (цеолиталюмосиликатный) марки DA-250 со следующими характеристиками: насыпная масса 0,75 г/см3, удельная поверхность 125 м2/г. Химический состав катализатора, % мас.: оксид алюминия 45,2; оксид натрия 0,19; оксиды редкоземельных элементов 2,6. Каталитический крекинг осуществляют в прямоточном реакторе при температурах 380-500°С и массовой скорости подачи сырья 15 ч-1. Результаты крекинга приведены в табл.2

Пример 2.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С (обусловлена необходимостью плавления вакуумного газойля), атмосферном давлении, времени обработки 4 ч.

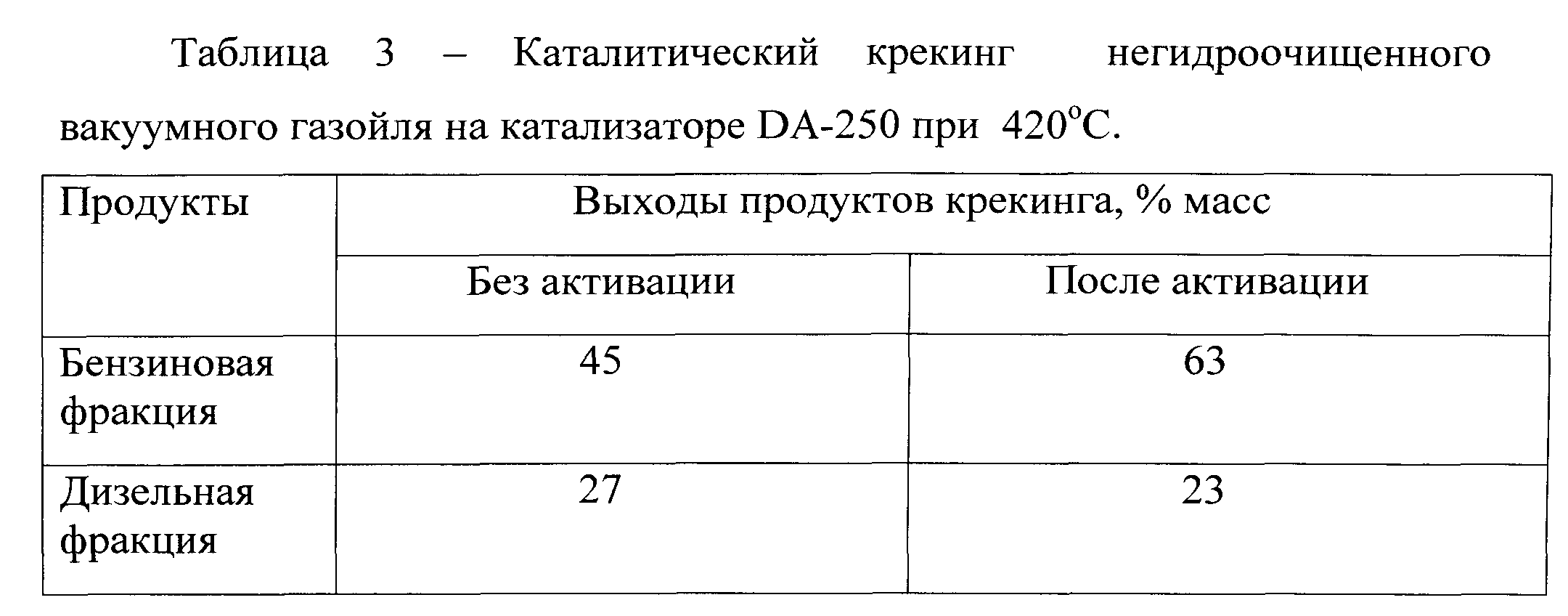

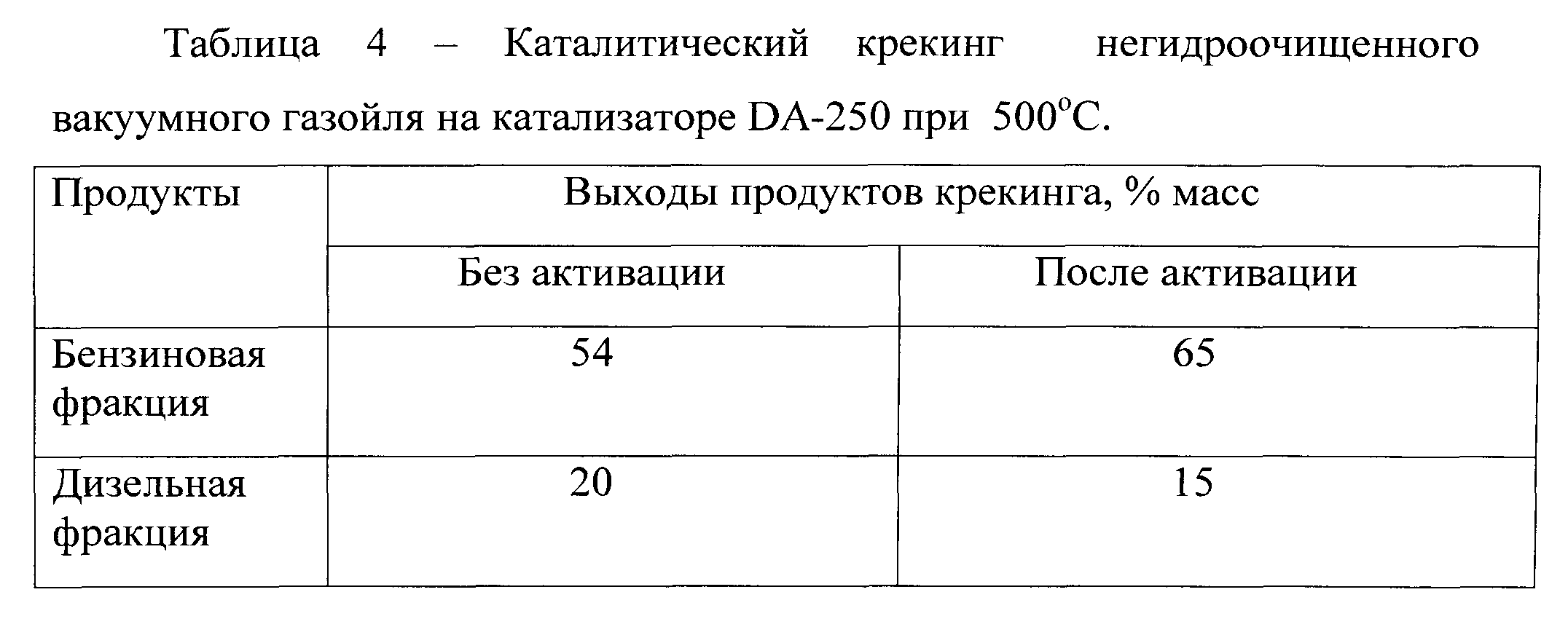

Каталитический крекинг активированного негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 380-500°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблицах 2-6.

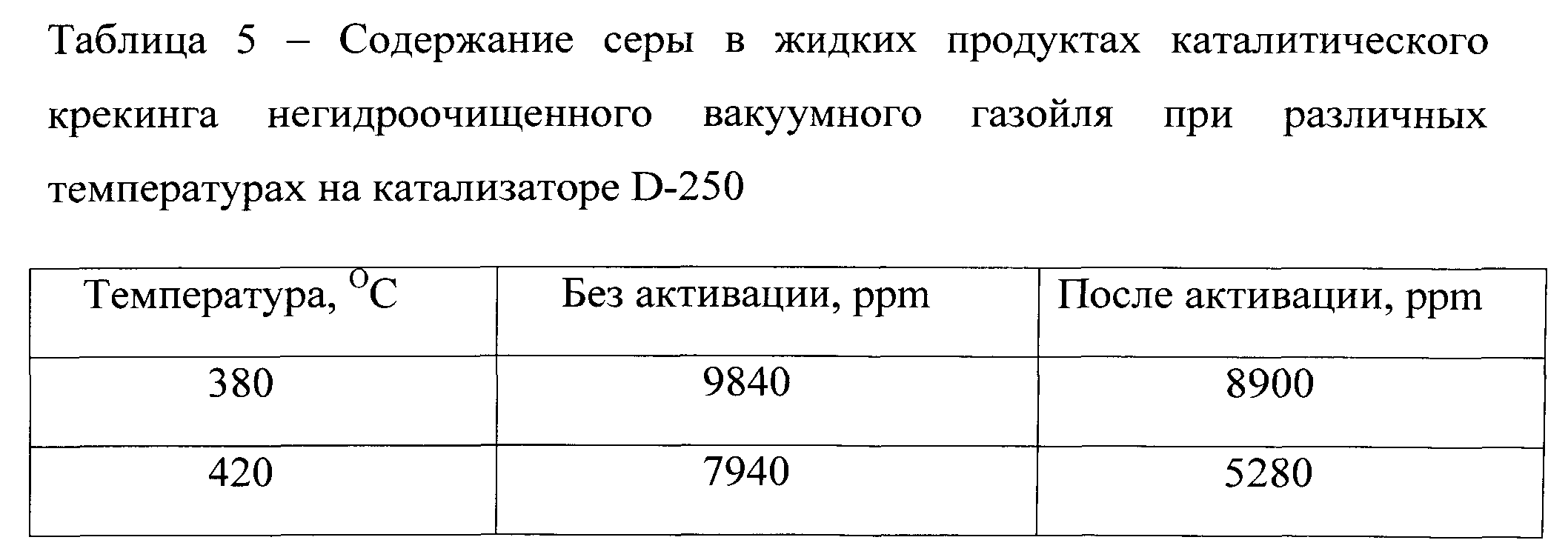

Данные по содержанию серы в жидких продуктах каталитического крекинга вакуумного газойля при различных температурах на катализаторе D-250 при температуре крекинга 380-500°С представлены в таблице 5.

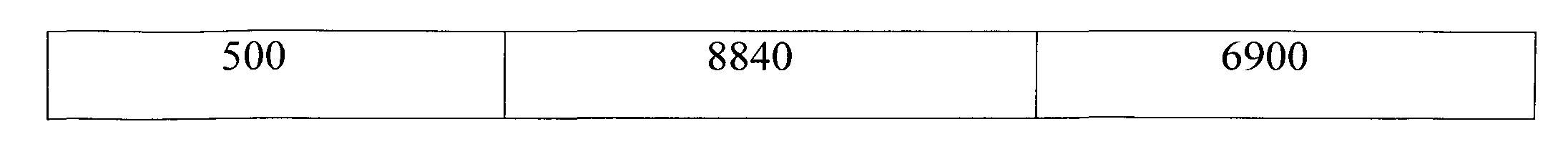

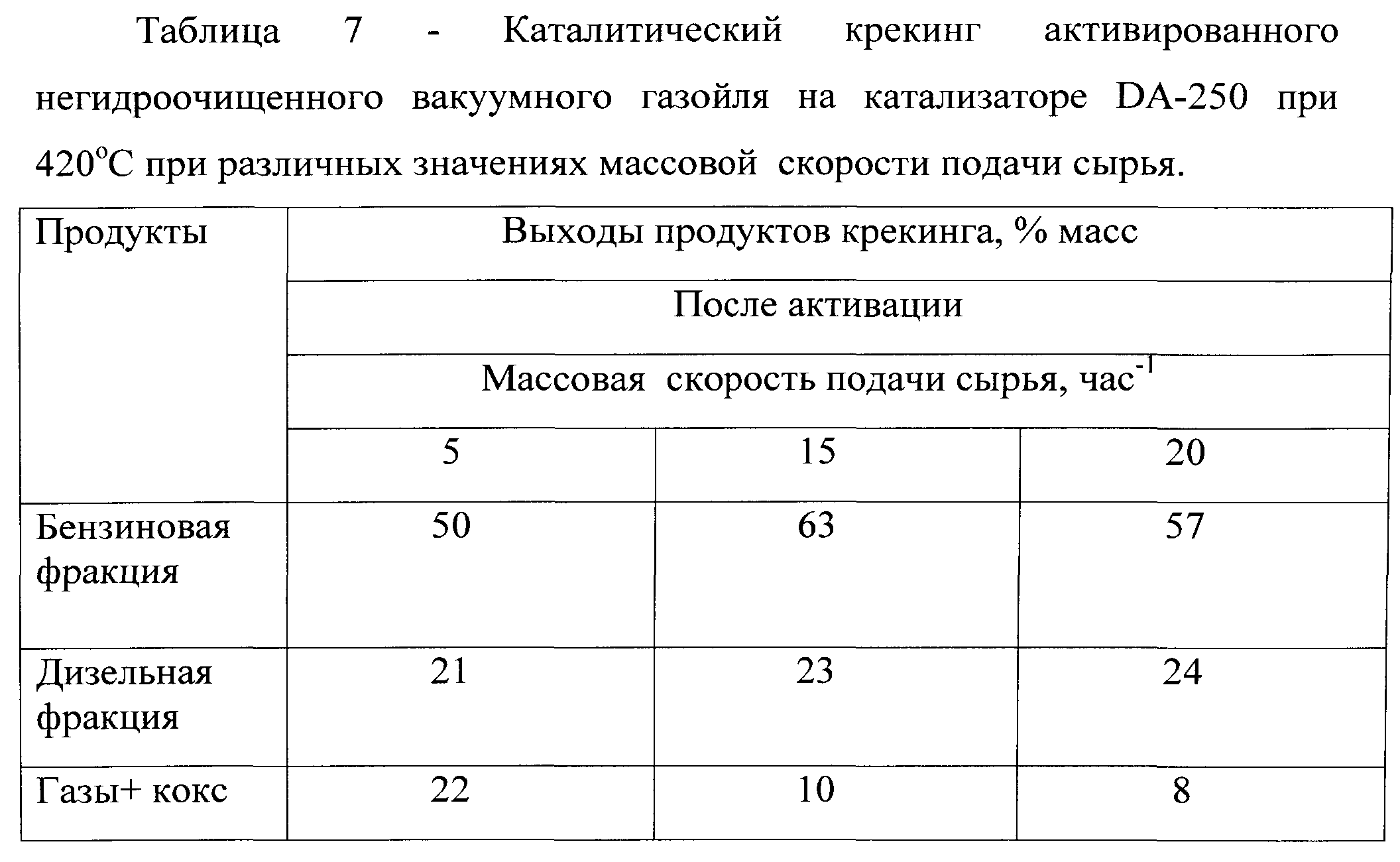

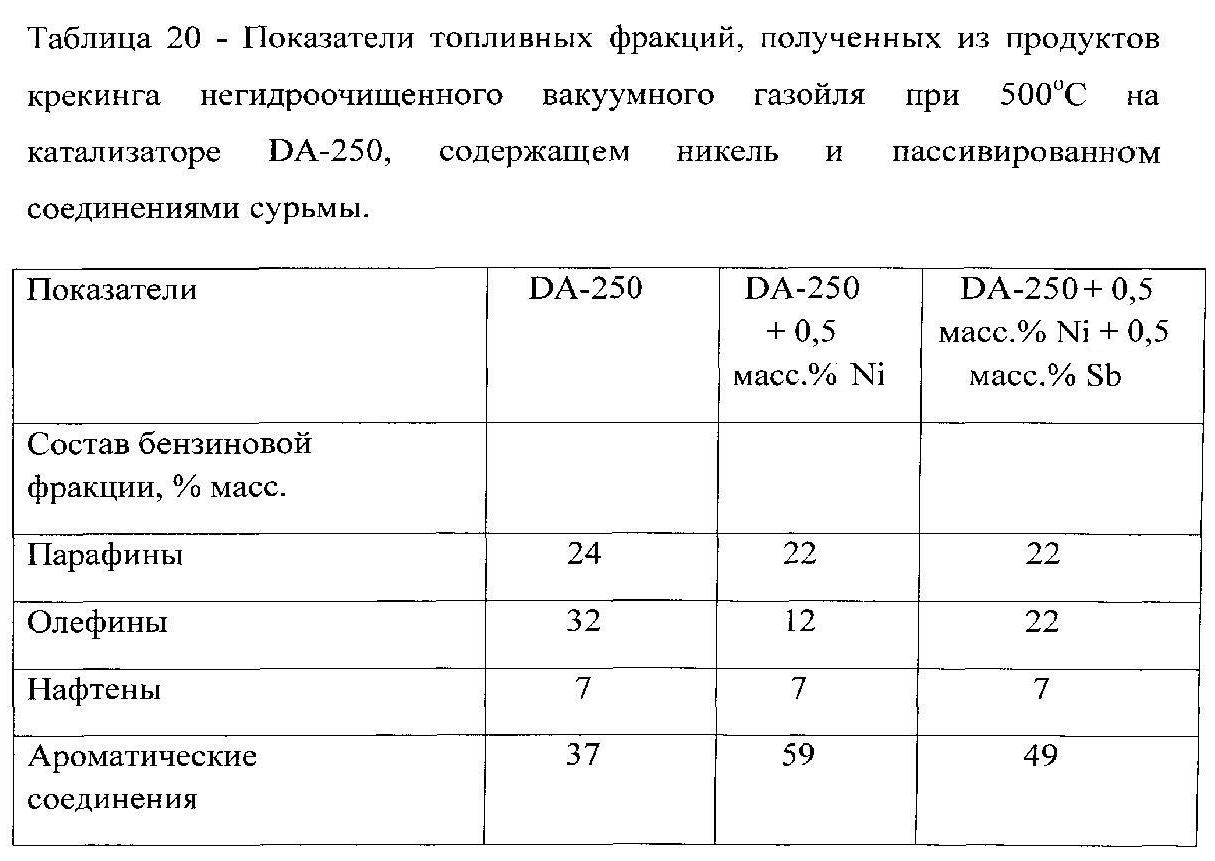

В таблице 6 представлены показатели топливных фракций, полученных из продуктов крекинга негидроочищенного вакуумного газойля на катализаторе DA-250 при 500°С.

Как видно из таблицы 6, после активации возрастает октановое число получаемой бензиновой фракции, что является неожиданным эффектом.

Пример 3.

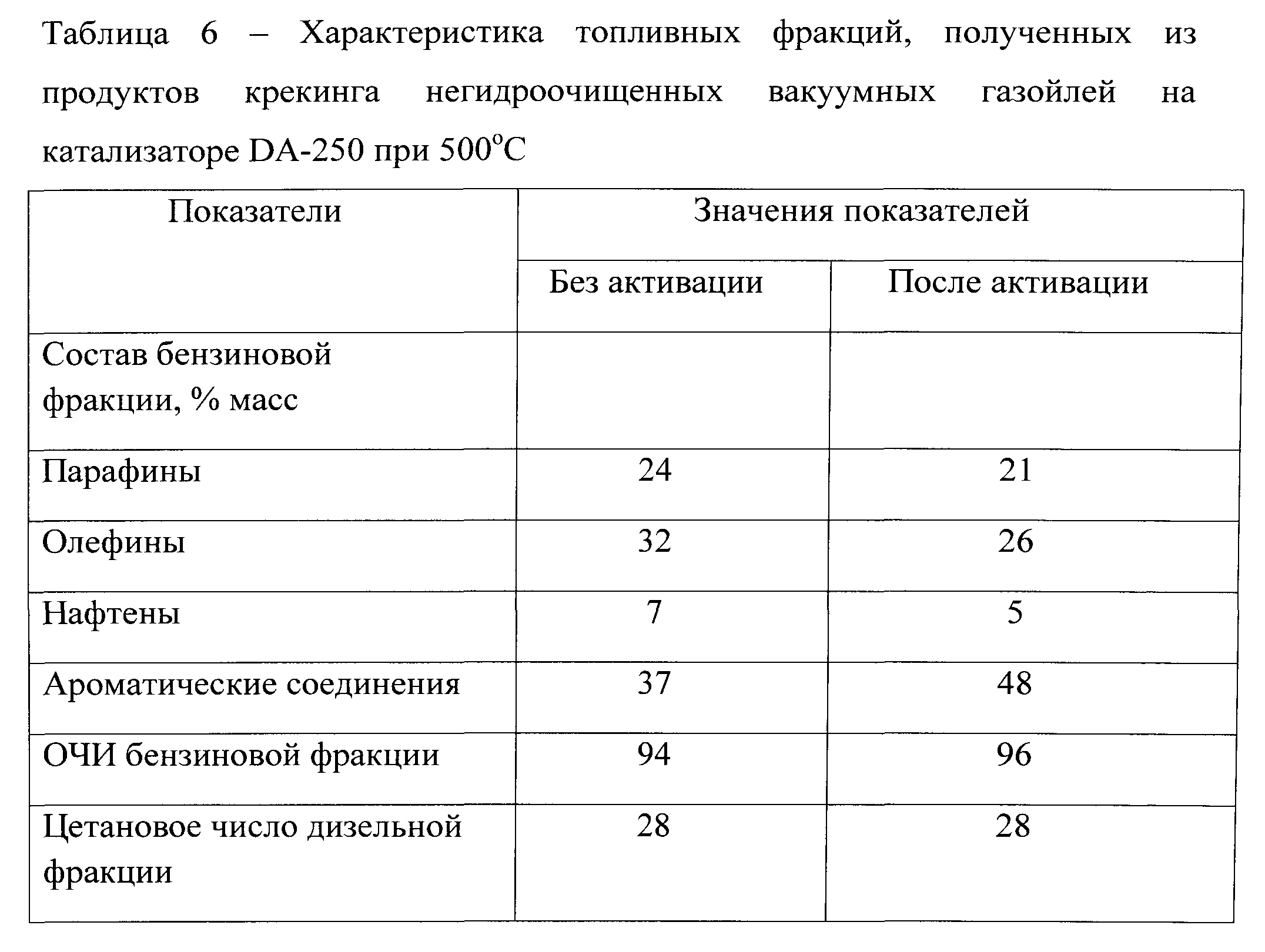

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг активированного негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 420°С и массовой скорости подачи сырья 1-20 ч-1.

Результаты крекинга приведены в таблице 7.

Проведение каталитического крекинга при различных значениях массовой скорости подачи сырья показывает, что увеличение ее значения приводит к резкому падению содержания кокса.

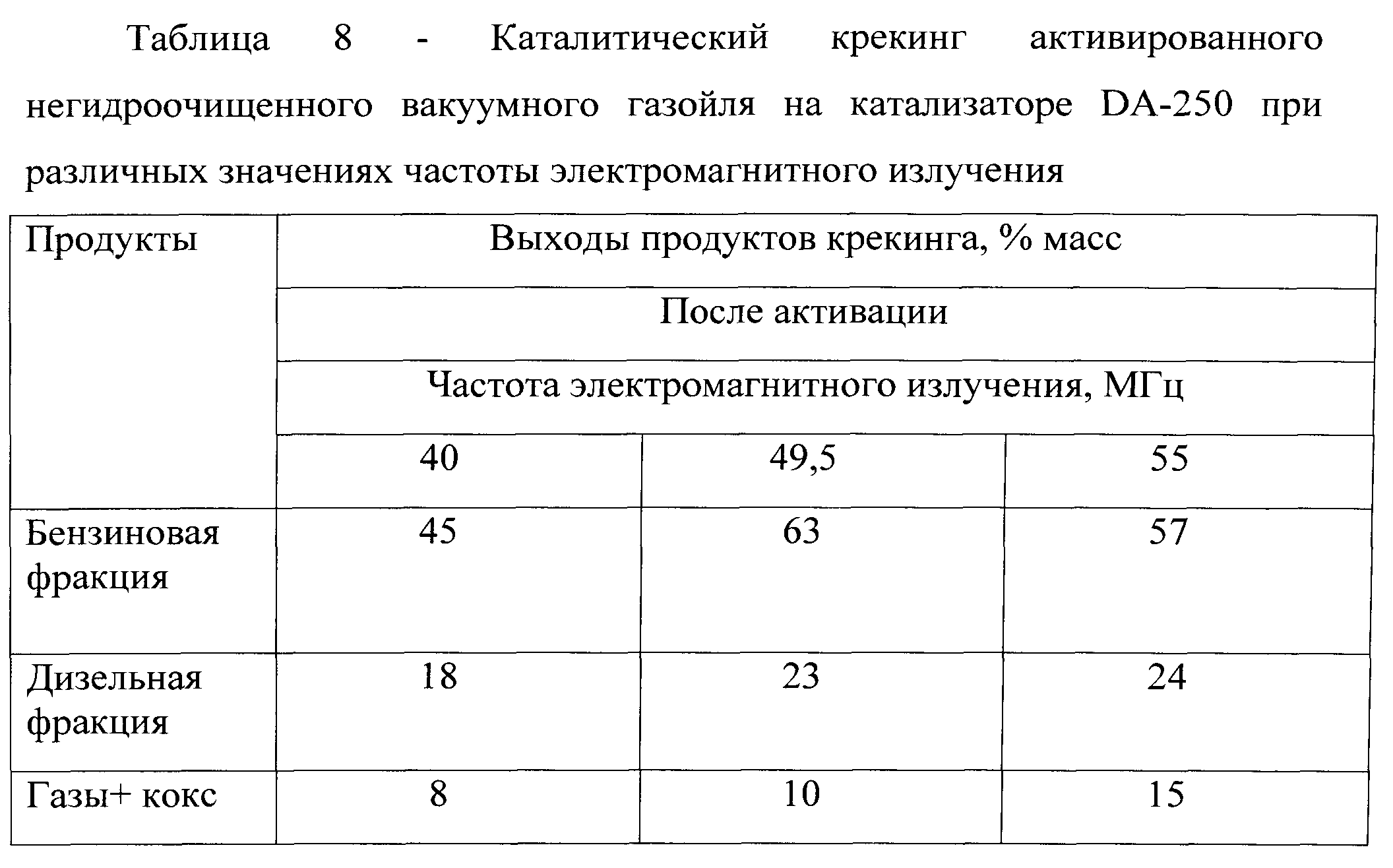

Пример 4.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 40-55 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг активированного негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 420°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 8.

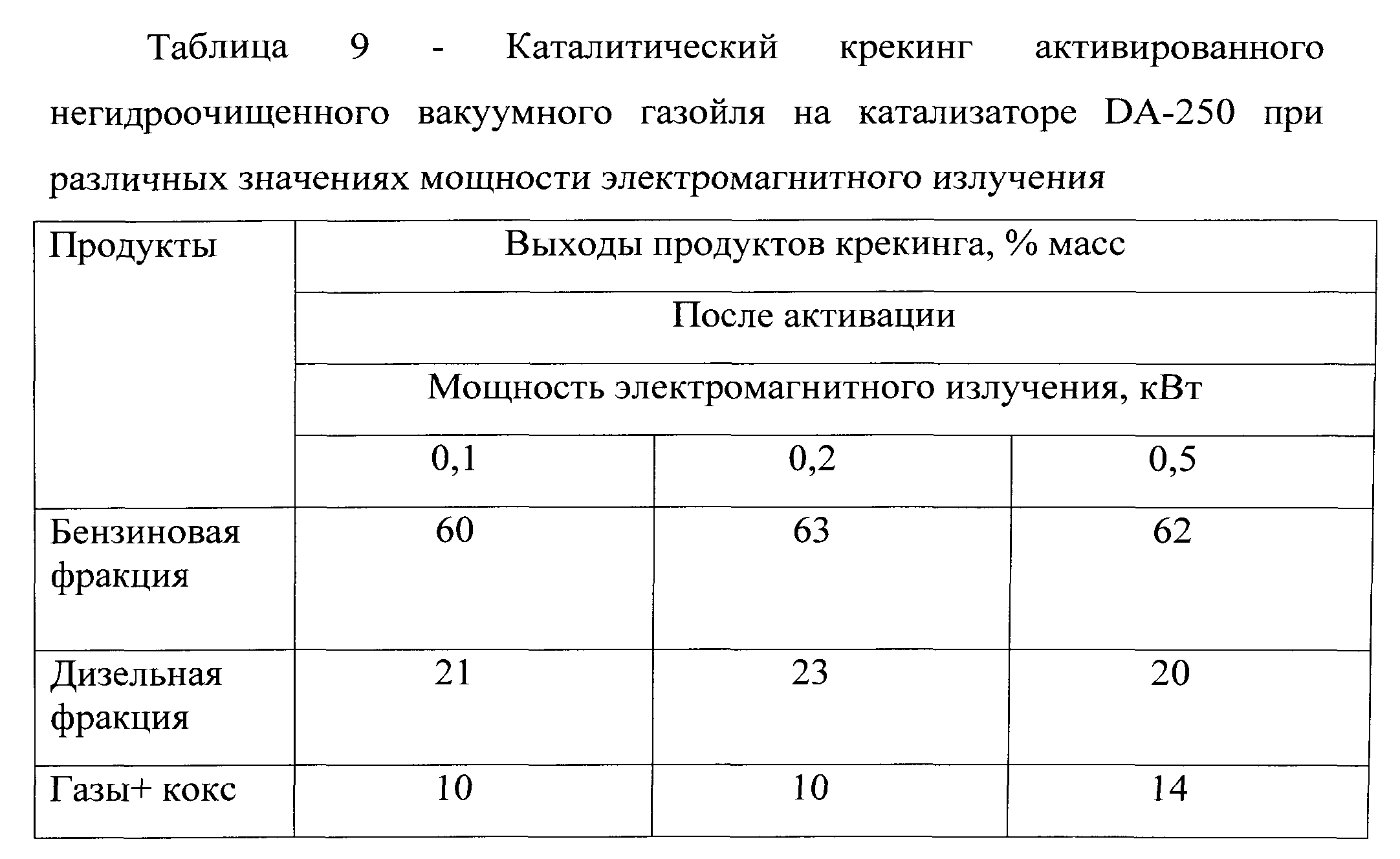

Пример 5.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,1-0,5 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг активированного негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 420°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 9.

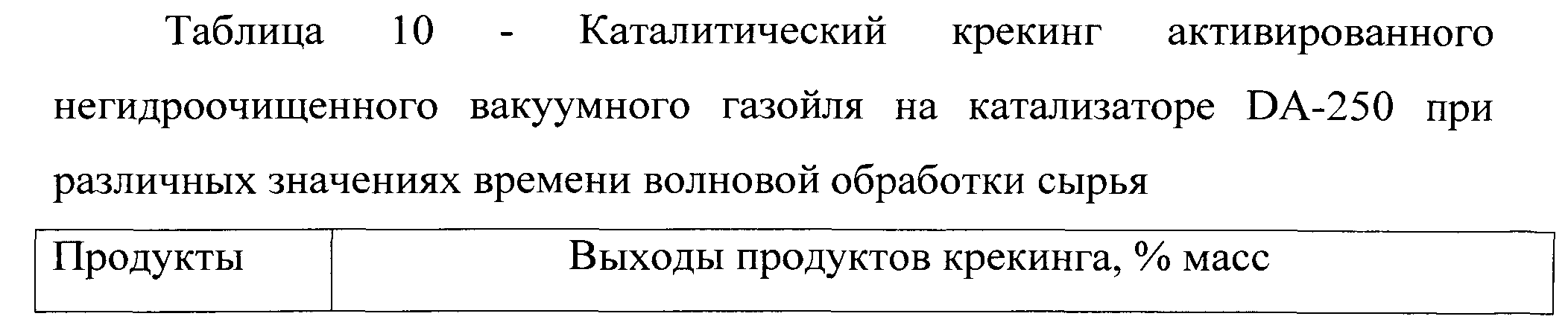

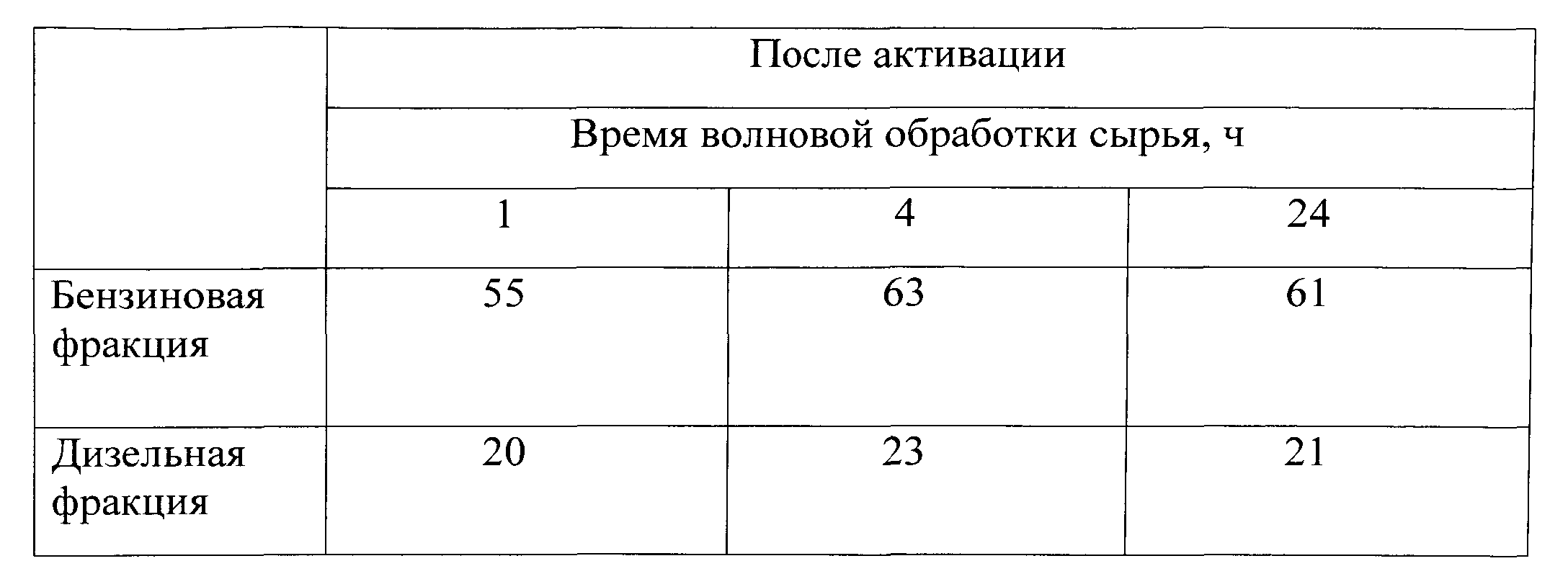

Пример 6.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении и времени волновой обработки 1-24 ч. Каталитический крекинг активированного негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 420°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 10.

Из приведенных данных (таблицы 7-10) выход топливных фракций зависит от параметров волновой обработки, причем наибольшее влияние оказывает частота электромагнитного излучения. Максимальный выход топливных фракций достигается при частоте излучения 49,5 МГц, мощности излучения 0,2 кВт и времени волновой обработки сырья 4 ч.

Как видно из опытных данных (таблицы 2-6), каталитический крекинг с предварительной волновой активацией сырья приводит к увеличению выхода светлых нефтепродуктов до 14% мас. и снижению содержания общей серы в жидких продуктах каталитического крекинга. При этом увеличение выхода бензиновой фракции составляет до 18% мас., дизельного топлива - 9% мас.

Исходя из вышеизложенного каталитический крекинг возможно проводить при более низких температурах (380-420°С), чем при традиционном процессе.

Пример 7.

Каталитическому крекингу подвергают гидроочищенный прямогонный вакуумный газойль, характеристики которого представлены в Таблице 11. Гидроочищенный прямогонный вакуумный газойль содержит до 55% насыщенных углеводородов.

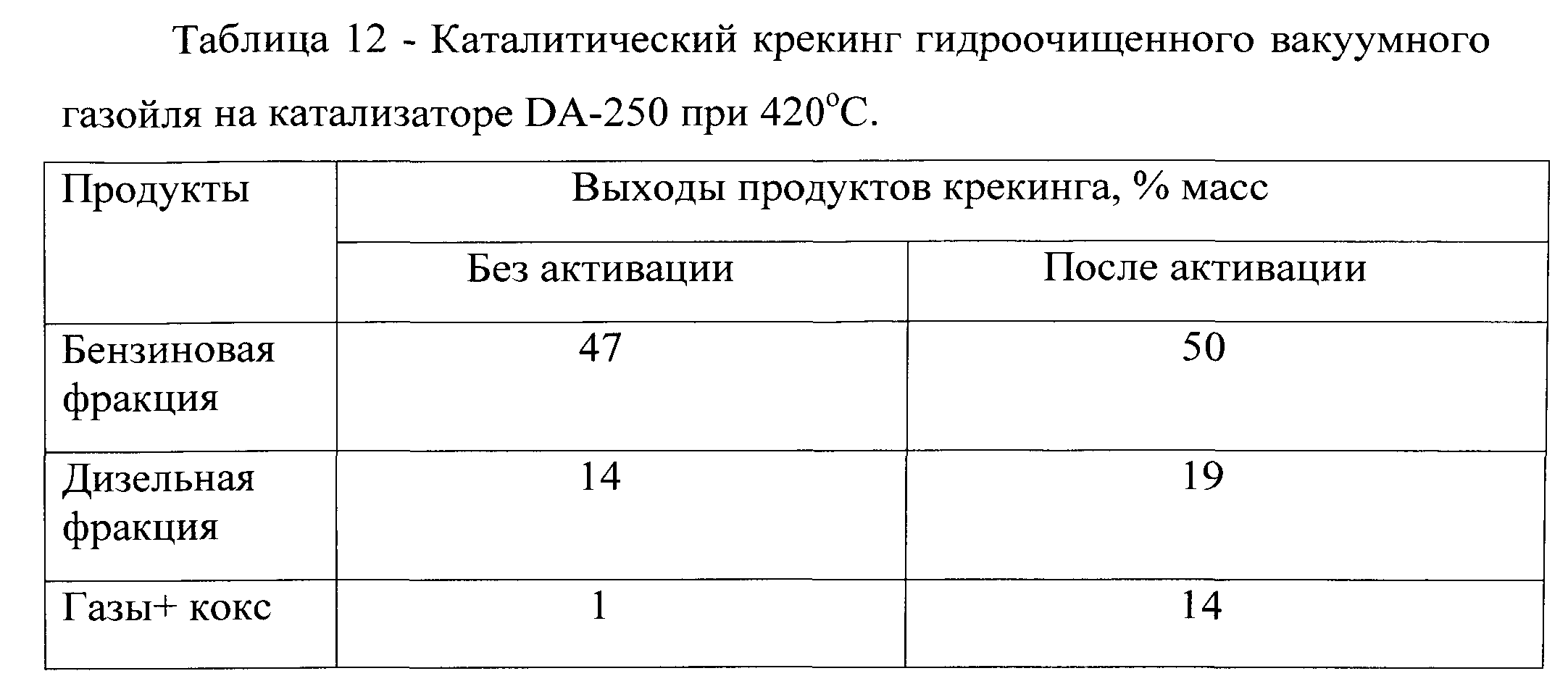

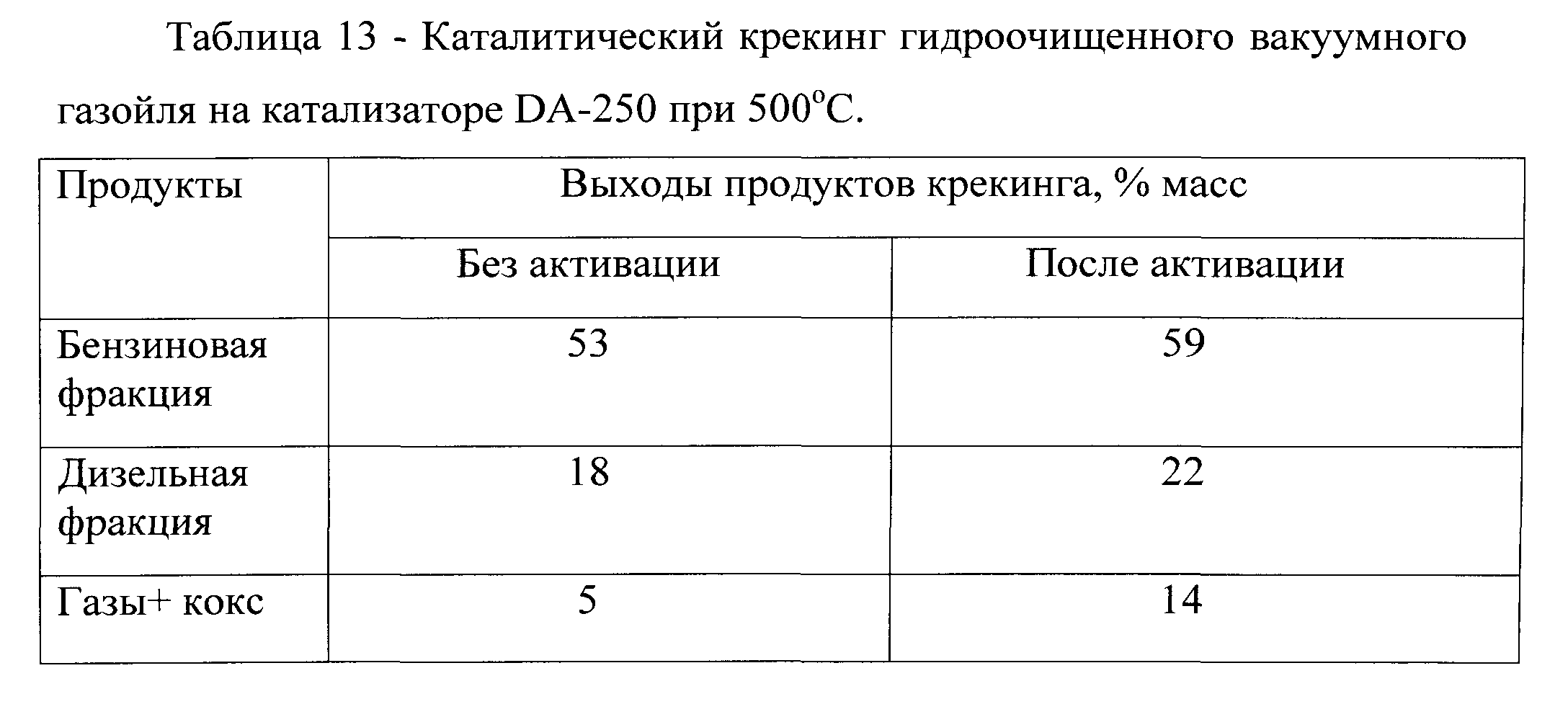

При каталитическом крекинге используют цеолитсодержащий катализатор по примеру 1. Каталитический крекинг осуществляют в прямоточном реакторе при температурах 420 и 500°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблицах 12 и 13.

Пример 8.

Каталитическому крекингу подвергают активированный гидроочищенный прямогонный вакуумный газойль, полученный после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Используют цеолитсодержащий катализатор по примеру 1. Каталитический крекинг осуществляют в прямоточном реакторе при температурах 420 и 500°С и массовой скорости подачи сырья 15 ч-1.

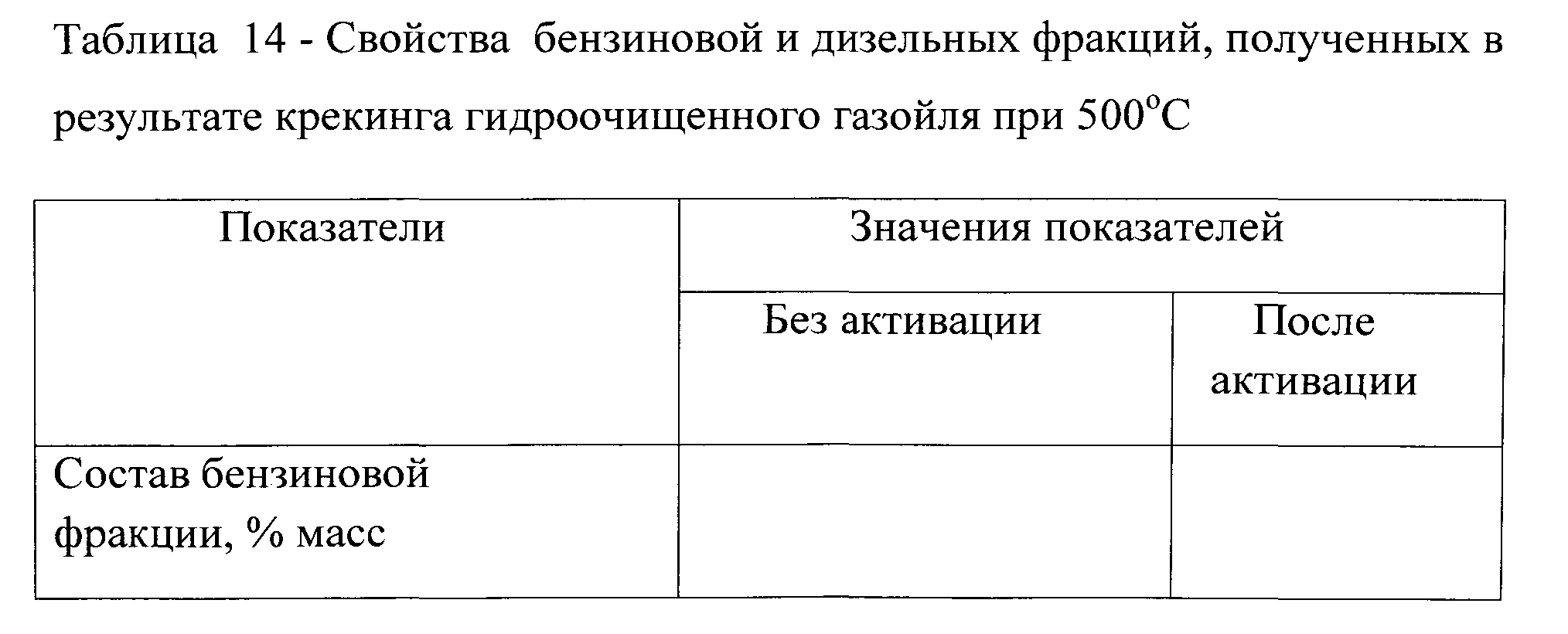

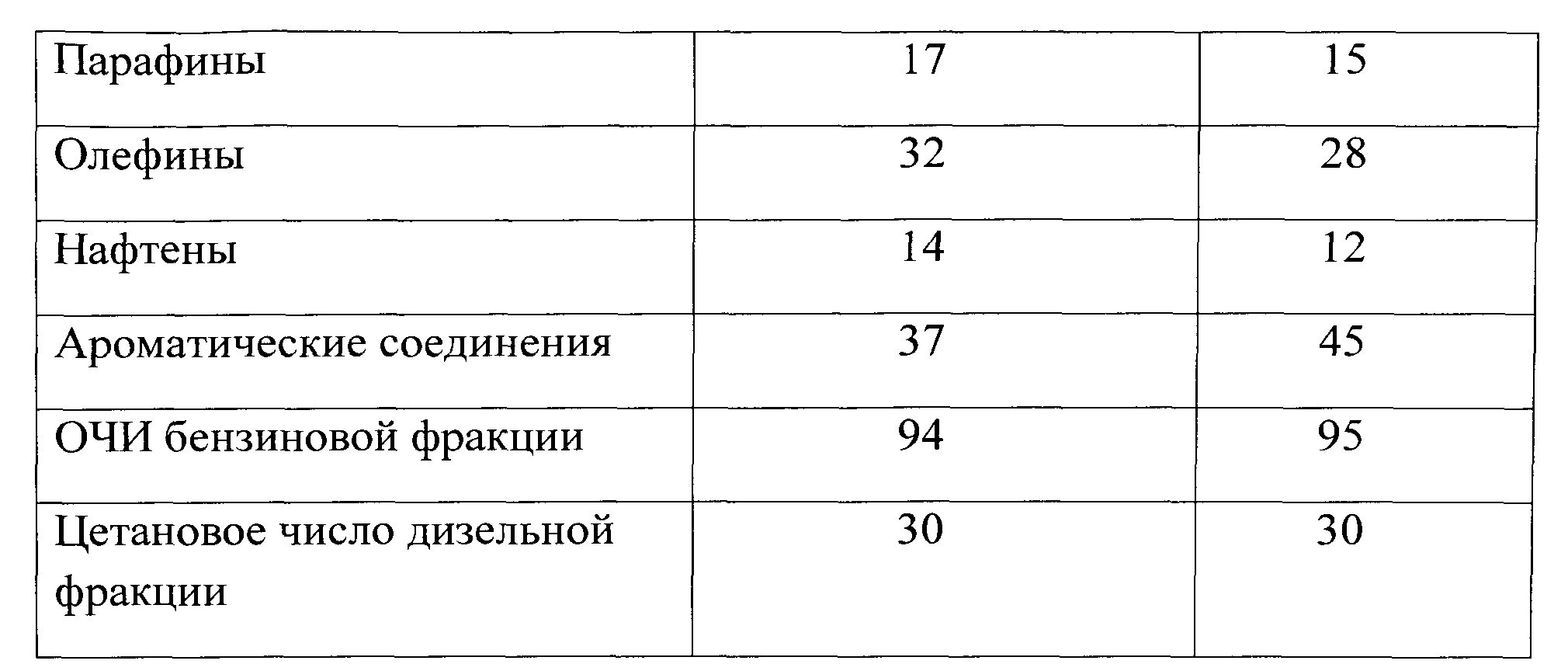

Результаты крекинга приведены в таблицах 12-14.

Из данных таблиц 12-14 следует, что при каталитическом крекинге гидроочищенного вакуумного газойля при 420°С и 500°С общий выход топливных фракций возрастает на 10% мас. Сравнение результатов крекинга гидроочищенного и негидроочищенного вакуумного газойля показывает, что в обоих случаях сохраняется высокое качество бензиновой фракции, при этом наблюдается влияние активации на групповой состав фракции.

Пример 9.

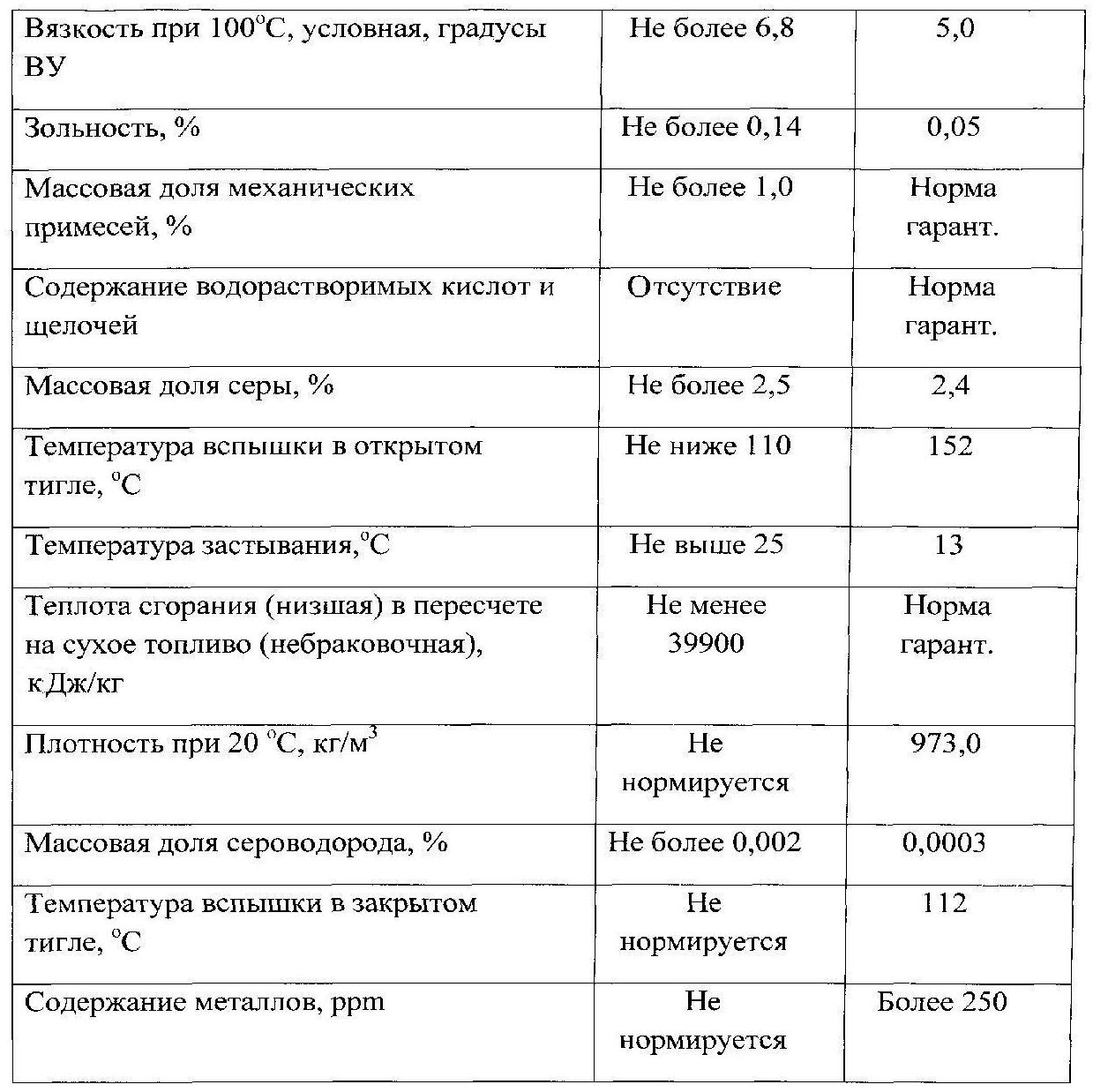

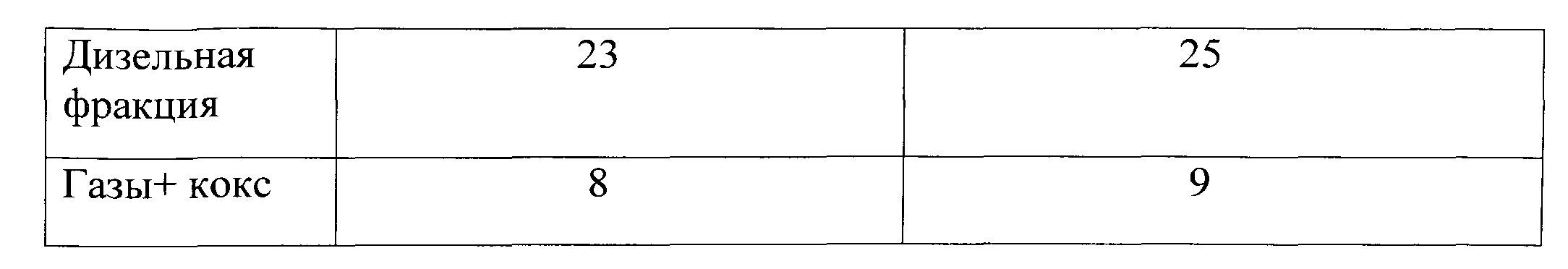

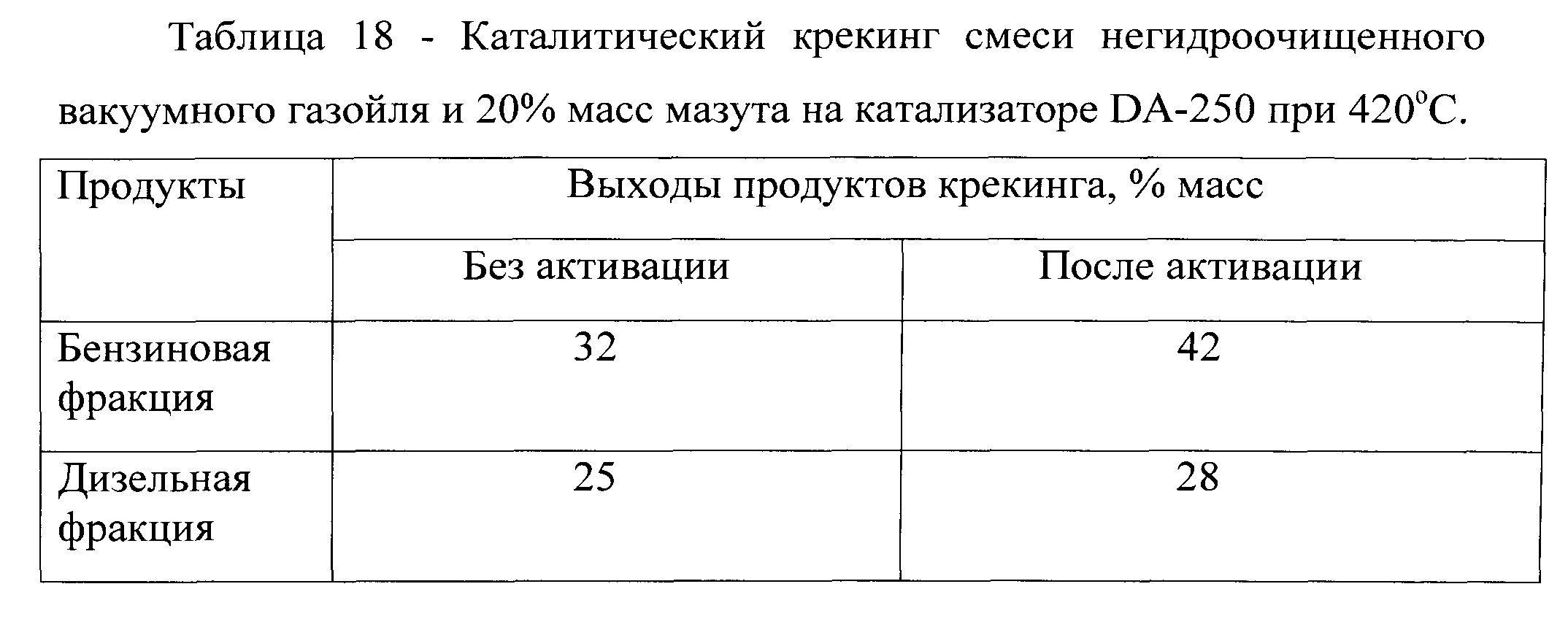

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль, содержащий 10 и 20% высокосернистого мазута. Характеристики вакуумного газойля и мазута представлены, соответственно, в таблицах 15 и 16. Каталитический крекинг смесей негидроочищенного прямогонного вакуумного газойля и мазута осуществляют в прямоточном реакторе при температуре 420°С, массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 17 и таблице 18.

Пример 10.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль, содержащий 10 и 20% высокосернистого мазута после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Был использован цеолитсодержащий катализатор марки DA-250 по примеру 1. Каталитический крекинг осуществляют в прямоточном реакторе при температурах 420°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 17 и таблице 18.

Как видно из таблиц 17 и 18, каталитический крекинг смеси мазута и вакуумного газойля приводит к повышению выхода топливных фракций на 13-15% мас. в зависимости от количества мазута в смеси. При этом выход бензина увеличивается на 10-13% мас., дизельного топлива на 14% мас.

Пример 11.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль (таблица 1). Каталитический крекинг негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температурах 500°С и массовой скорости подачи сырья 15 ч-1. Используют промышленный цеолитсодержащий катализатор марки DA-250 по примеру 1, содержащий никель. Каталитический крекинг осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1.

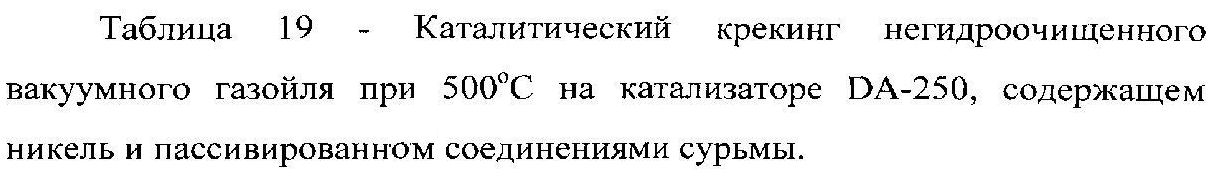

Результаты крекинга приведены в таблице 19 и таблице 20.

Пример 12.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль (таблица 1). Каталитический крекинг негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1. Используют цеолитсодержащий катализатор РСГ-61Д, содержащий никель и предварительно обработанный (пассивированный) соединениями сурьмы. Предварительную обработку проводят пропиткой катализатора бензольным раствором трио-(О,О-диизопропилдитиофосфата) сурьмы, оставляют на 10 часов на воздухе, после чего катализатор сушат и прокаливают на воздухе. Каталитический крекинг осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 19 и таблице 20.

Пример 13.

Каталитическому крекингу подвергают негидроочищенный прямогонный вакуумный газойль (таблица 1) после его предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг негидроочищенного прямогонного вакуумного газойля осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1. Используют цеолитсодержащий катализатор марки DA-250 по примеру 1 с содержанием никеля 0,5% мас. Каталитический крекинг осуществляют в прямоточном реакторе при температуре 500°С и массовой скорости подачи сырья 15 ч-1.

Результаты крекинга приведены в таблице 19 и таблице 20.

Использование при предварительной обработке катализатора соединений фосфора приводит к аналогичным результатам.

Использование при предварительной обработке катализатора соединений фосфора приводит к аналогичным результатам.

Пример 14.

Каталитическому крекингу подвергают смесь негидроочищенного прямогонного вакуумного газойля (таблица 14), содержащего 10% высокосернистого мазута (таблица 15), после ее предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг смеси негидроочищенного прямогонного вакуумного газойля и мазута осуществляют в прямоточном реакторе при температуре 500°С, массовой скорости подачи сырья 15 ч-1. Используют цеолитсодержащий катализатор марки DA-250 по примеру 1 с содержанием никеля 0,5% мас.

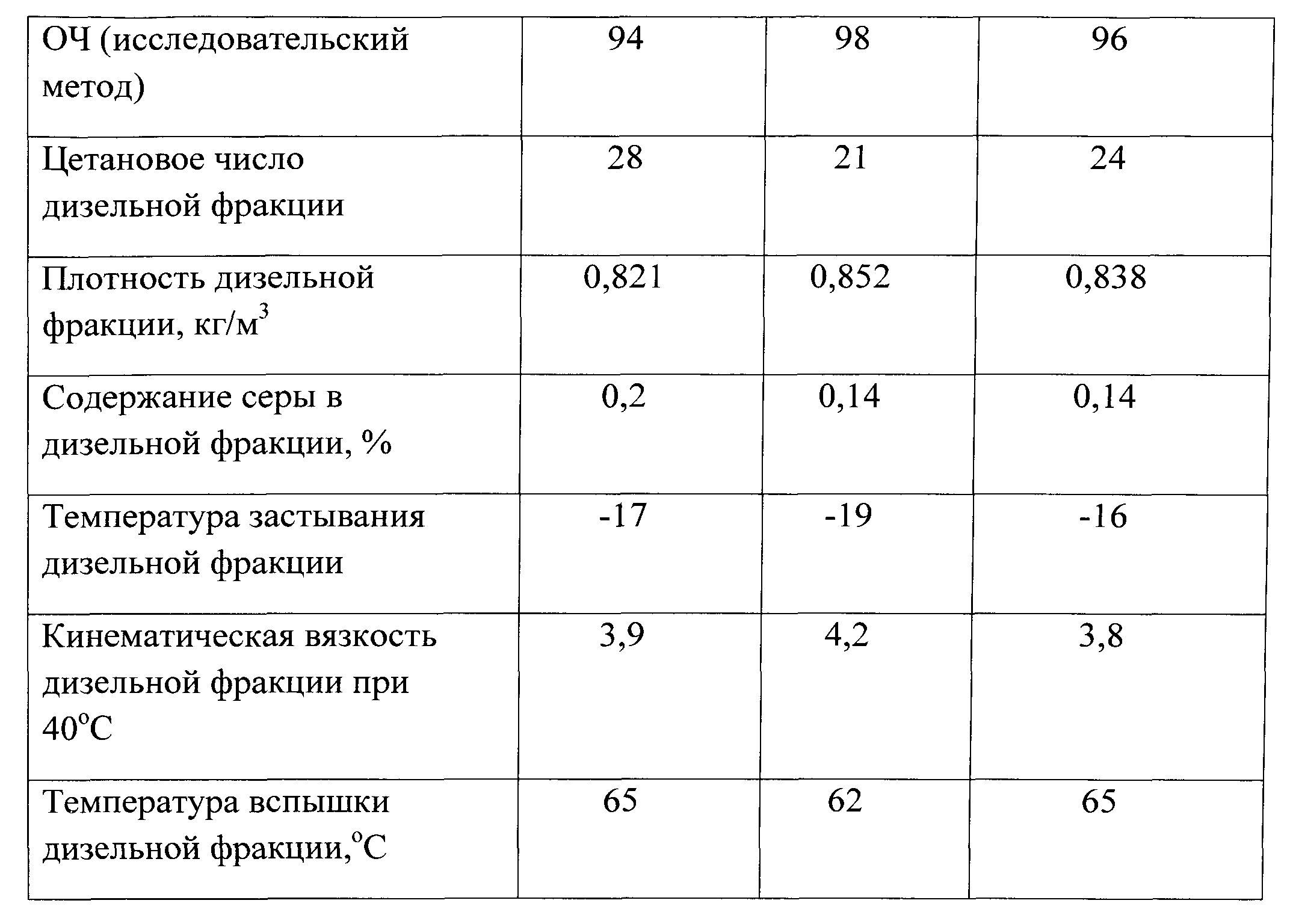

Результаты крекинга приведены в таблице 21.

Пример 15.

Каталитическому крекингу подвергают смесь негидроочищенного прямогонного вакуумного газойля (таблица 14), содержащего 10% высокосернистого мазута (таблица 15), после ее предварительной волновой обработки электромагнитным излучением частотой 49,5 МГц и мощностью 0,2 кВт при температуре 50°С, атмосферном давлении, времени обработки 4 ч. Каталитический крекинг смеси негидроочищенного прямогонного вакуумного газойля и мазута осуществляют в прямоточном реакторе при температуре 500°С, массовой скорости подачи сырья 15 ч-1. Используют цеолитсодержащий катализатор марки DA-250 (пример 1) с содержанием никеля 0,5% мас. и 0,5% мас. сурьмы.

Результаты крекинга приведены в таблице 21.

Как следует из таблиц 19-21, каталитический крекинг тяжелого углеводородного сырья в вышеописанных условиях приводит к увеличению выхода топливных фракций на 10-14% мас., бензиновой фракции на 7-8% мас., дизельной фракции на 3% мас. Октановое число бензиновой фракции увеличивается до 98 пунктов.

Проведение каталитического крекинга в присутствии иных цеолитсодержащих катализаторов, например ROC-1, ReduxionLS-60Р, РСГ-61Д, приводит к аналогичным результатам.

Таким образом, способ согласно изобретению позволяет упростить технологию переработки тяжелого углеводородного сырья, снизить температуру крекинга, что приводит к снижению энергозатрат на 5-10%, проводить процесс при атмосферном давлении, увеличить выход светлых нефтепродуктов, повысить октановое число бензиновых фракций до 96-98 пунктов, снизить газо- и коксообразование. Кроме того, повышается безопасность проводимого процесса.