Результат интеллектуальной деятельности: СПОСОБ ИЗВЛЕЧЕНИЯ ЦЕРИЯ

Вид РИД

Изобретение

Настоящее изобретение относится к химической промышленности, а именно к способу переработки отработанных железокалиевых катализаторов дегидрирования олефиновых углеводородов, или других материалов аналогичного состава с извлечением из них ценного компонента - церия. Полученный диоксид церия может быть использован либо в производстве железокалиевых катализаторов в качестве исходных веществ, либо, как самостоятельный реактив, в других отраслях промышленности.

Отработанные катализаторы являются многотонажными промышленными отходами, часто содержащими в своем составе вещества, обладающие сильным токсическим воздействием на окружающую среду. К таким веществам можно отнести оксиды многих переходных и редкоземельных элементов. Большая часть отработанных катализаторов подвергается простому захоронению, что опасно и невыгодно, как с экологической, так и с экономической точки зрения. Отработанные катализаторы являются ценным вторичным сырьем, что обуславливает неэкономичность простого их захоронения; кроме того, для обезвреживания (снижения токсичности отходов) многих катализаторов необходимы специальные технологии, а так же специально оборудованные полигоны, затраты на оборудование которых очень велики. Все это указывает на то, что вторичная переработка отработанных катализаторов, или рециклинг, являются актуальной задачей.

Современные катализаторы дегидрирования олефиновых углеводородов по химическому и фазовому составу можно отнести к наиболее сложным в процессах органического синтеза. Их основным компонентом является α-Fe2O3, исходное содержание которого составляет 55-85% масс. Другим обязательным компонентом является какое-либо соединение калия (К2O, K2СО3), концентрация которого составляет 2-20% масс, в пересчете на К2О. В качестве промоторов так же используются оксиды переходных и редкоземельных элементов - молибдена до 2,5%, вольфрама, ванадия, марганца, церия (5-60% масс в виде карбонатов, оксидов, нитратов и гидроксидов) и никеля. Наиболее дорогостоящим из указанных промоторов является церий, так как на долю его соединения приходится порядка 55% от себестоимости катализатора, поэтому первоочередной задачей является извлечение именно этого компонента.

Известен способ выделения церия [Заявка РФ 2000122097 A, МПК 7 C01F 17/00, C01G 56/00, G21C 19/46, опубл. 20.08.2002], в котором выделение осуществляют из растворов облученных материалов, включающий экстракцию церия (IV) или берклия (IV) раствором Д2ЭГФК и реэкстракцию их азотнокислыми растворами, перед реэкстракцией церия или берклия в органическую фазу вводят простые насыщенные спирты, до концентрации, обеспечивающей полноту восстановления церия или берклия, далее реэкстрагируют их раствором азотной кислоты (~2 моль/л), не содержащей восстановителя. Недостатками этого способа являются использование органических растворителей, которые являются токсичными, и невозможность его использования в силу различной природы извлекаемых элементов из смеси ионов в катализаторе в соответствии с изобретением.

Известен способ выделения церия [RU 2373299 C1, МПК C22B 59/00, B03D 1/00, опубл. 20.11.2009], который касается получения чистых редкоземельных металлов (РЗМ) или их оксидов из бедного или техногенного сырья с помощью метода ионной флотации. Способ извлечения ионов церия и иттрия из раствора включает ионную флотацию с использованием в качестве собирателя поверхностно-активного вещества. В качестве собирателя используют додецилсульфат натрия в концентрации, соответствующей стехиометрической реакции: Me+3+3DS-=Me[DS-]3, где Мe+3 - катион церия или иттрия, DS - додецилсульфат-ион. При этом для селективного извлечения иттрия и разделения ионов иттрия и церия ионную флотацию осуществляют при pН=5. Техническим результатом является повышение процента извлечения и разделения ионов церия и иттрия.

Известен также способ отделения соединений церия от соединений берклия, щелочных металлов и щелочно-земельных металлов, лантаноидов и актиноидов, Fe, Zr и Nb [GB 1282827, C01F 17/00, опубл. 1972-07-26], путем применения жидкостной экстракции водного раствора, доведенного до 2-6 молярной концентрации азотной кислоты, имеющей достаточное количество бромата, чтобы поддерживать Се в состоянии Сe+4, посредством органической фазы (например, ксилола), содержащей нитрат четвертичного амина формулы R4NNO3, где R4 обозначает 4 алкильных заместителя 1-10 атомов углерода, где четвертичные соли имеют молекулярную массу не более 450, и дальнейшим выборочным удалением церия из органической фазы с помощью вымывающего агента, выбранного среди дистиллированной воды, азотной кислоты или соляной кислоты.

Известен способ выделения церия из отработанного катализатора, используемого в автомобилях [Патент Японии 166260 A, B01J 38/00; B09B 3/00; C01F 17/00; C22B 59/00, опубл., 1993.12.09], сущность которого заключается в том, что отработанные катализаторы, содержащие благородные металлы, такие как Pt, Rh и Сe, измельчают до порошкообразной формы, после чего этот порошок добавляют в водосодержащую соляную кислоту, куда затем добавляют пероксид водорода, полученный раствор мешают при нагревании. Затем, в раствор добавляют 4% раствор гипохлорита натрия для извлечения Pt, Rh и Сe, содержащихся в отработанном катализаторе; после этого раствор, полученный фильтрованием, конденсируют нагреванием. Хлорид гидразина добавляют в конденсированный раствор, чтобы окислительно-восстановительный потенциал составил 600-450 мВ; потом раствор взаимодействует с 1-1,5 мол/л растворной фазы экстрагирующего агента, являющегося 2-этил гексил эфиром, предварительно обработанным с помощью NaOH и прошедший обмен ионами с Na для растворения экстракта Сe. Затем, Сe промывают слабой щелочью от 0,5-1H и дополнительно подвергают обратной экстракции с использованием сильного раствора соляной кислоты. Выделенный таким образом Се возвращают в виде высокочистого раствора хлорида церия, получаемого с высоким выходом. Данный способ является сложным, многоэтапным, с использованием органических растворителей, являющихся пожароопасными и токсичными веществами. Кроме того, состав катализаторов, применяемых в автомобилях, не соответствует составу катализаторов дегидрирования изоамиленов в изопрен.

Наиболее близким к заявляемому является способ, описанный в патенте [GB 1148458 (A), C01F 17/00; C22B 59/00, опубл. 1969-04-10], сущность которого заключается в отделении частиц церия от других частиц путем кальцинирования материала при температуре 482-760°C, при этом частицы церия превращаются в малорастворимые, а другие частицы - в растворимые в неорганических кислотах соединения. Далее для выделения церия используют выщелачивание раствором соляной или серной кислоты при pН 0-1 и температуре 27-60°C, в результате соединение церия остается в твердой фазе, а другие соединения переходят в раствор. Однако этот способ применим предпочтительно для минералов бастензита, (химический состав бастензита - содержание (в %): Cе2O3 - 36,9-40,5; (La, TR)2O3 - до 36,3; CeO2 - 19,5-20,5; F - 2,2-8,5; H2O - до 1,8.) или церийсодержащего редкоземельного фторкарбоната. Описанный способ не относится к извлечению церия из катализаторов и неприменим для материалов, имеющих сложный состав, близкий к железокалиевым катализаторам.

Таким образом, известные способы извлечения церия относятся к исходным системам и катализаторам другой природы, следовательно, неприменимы для переработки отработанных железокалиевых катализаторов дегидрирования олефиновых углеводородов, представляющих собой систему из смеси оксидов металлов различной природы. Ранее способы переработки отработанных железооксидных катализаторов, конкретно катализаторов дегидрирования олефиновых углеводородов, с извлечением ценных компонентов, таких как церий, известны и описаны не были.

Задачей данного изобретения является извлечение церия как наиболее дорогостоящего компонента из отработанных железооксидных катализаторов дегидрирования олефиновых углеводородов с получением соединений церия высокой чистоты.

Задача решается, и технический результат достигается заявляемым способом извлечения церия из отработанных железооксидных катализаторов дегидрирования олефиновых углеводородов, в котором извлечение церия проводят после предварительной подготовки катализатора при этом на стадии предварительной обработки катализатора:

- проводят измельчение отработанного катализатора;

- измельченный катализатор прокаливают при температуре 650-800°C в течение 3-6 часов;

- после окончания прокаливания катализатор охлаждают до комнатной температуры;

после чего проводят извлечение соединения церия, для чего: -проводят растворение прокаленного катализатора в концентрированной соляной кислоте;

- нагревают раствор до кипения и выдерживают раствор при температуре кипения (100-110°C) в течение 30-120 минут;

- проводят выдержку раствора для кристаллизации диоксида церия в течение 3-12 часов при температуре 0-20°C;

- после получения осадка его отделяют от маточного раствора фильтрованием, проводя слив раствора с поверхности осадка на фильтр с размером пор фильтрующего материала не более 2 мкм;

- осадок на фильтре промывают от соединения железа и сушат до постоянной массы с получением диоксида церия.

Для растворения берут концентрированную соляную кислоту в соотношении катализатор: кислота равном 1:8-1:10.

Ранее способы переработки отработанных железооксидных катализаторов, конкретно катализаторов дегидрирования олефиновых углеводородов, с извлечением ценных компонентов, таких как церий, известны и описаны не были.

В способе использованы следующие продукты и реагенты:

- отработанные железокалиевые катализаторы дегидрирования олефиновых углеводородов (изоамиленов в изопрен):

-- S6-34, Basf, Германия;

-- КДОМ-08, Россия, ТУ 2173-134-5766801-2005;

-- КДО, Россия, ТУ 2173-134-5766801-2005;

- соляная кислота, класс А, ГОСТ 3118-77;

- вода дистиллированная, ГОСТ 6709-726709-72.

Способ переработки железокалиевого катализатора дегидрирования олефиновых углеводородов с извлечением церия проводят следующим образом.

Переработке в соответствии с предлагаемым способом подлежат отработанные катализаторы дегидрирования алкилароматических и олефиновых углеводородов: дегидрирования изоамиленов в изопрен состава, близкого катализаторам марок S6-34 (BASF, Германия), КДОМ-08 (РФ), КДО (РФ), которые представляют собой полидисперсную смесь целых, разрушенных и спекшихся гранул, а так же порошкообразной массы черного цвета со следующим химическим составом, установленным методом атомно-абсорбционной спектроскопии:

|

Используемый отработанный катализатор предварительно измельчают на дезинтеграторе. Желательно, чтобы измельчение отработанного катализатора было проведено до фракционного состава частиц не более 0,2 мм, что приводит к ускорению процесса извлечения - чем меньше размер частиц, тем больше их поверхность, и тем быстрее протекает реакция.

Далее измельченный катализатор подвергают прокаливанию при температуре от 650 до 800°C. Прокаливание отработанного катализатора необходимо для увеличения разницы в способности растворяться в соляной кислоте оксидных соединений, входящих в состав железокалиевого катализатора. При прокаливании происходит реакция превращения магнетита Fe3O4 -основного компонента железокалиевых катализаторов - в растворимую в кислотах форму в соответствии с уравнением реакции:

.

.

Магнетит - Fe3O4 мало растворим в растворах сильных неорганических кислот, в отличие от гематита Fe2O3.

Кроме того, при прокаливании отработанного катализатора также происходит окисление Сe2О3 в CeO2, а растворимость CeO2 в минеральных кислотах существенно ниже, чем растворимость Ce2O3.

После прокаливания проводят извлечение соединения церия в виде диоксида церия, для чего в термостойкую плоскодонную колбу с обратным водяным, холодильником заливают концентрированную соляную кислоту в соотношении катализатор: кислота, кг/л, от 1:8 до 1:10 и засыпают подготовленный катализатор, проводят его растворение в концентрированной соляной кислоте путем перемешивания при температуре 30-110°C в течение 5-30 минут. При этом основная часть катализатора переходит в раствор, а диоксид церия находится в виде тонкодисперсных взвешенных частиц. Продолжают нагревание раствора и выдерживают раствор при температуре кипения (100-110°C) в течение 30-120 минут, при этом кристаллизуется осадок диоксида церия. По истечении времени проводят выдержку раствора для формирования кристаллов диоксида церия в течение 3-12 часов при температуре 0-20°C.

После получения осадка его отделяют от маточного раствора фильтрованием - сливают раствор с поверхности осадка на фильтр с размером пор фильтрующего материала не более 2 мкм. Осадок на фильтре промывают дистиллированной водой объемом, равным объему соляной кислоты, желательно, при перемешивании осадка на фильтре для лучшего отмывания от хлорида железа. После промывки осадка в нем остается влажный диоксид церия, который направляют на сушку в сушильном шкафу при температуре 105°C до постоянной массы с получением церий-содержащего готового продукта - диоксида церия.

Заявляемый способ позволяет извлечь из отработанных катализаторов дегидрирования олефиновых углеводородов наиболее дорогостоящий компонент с высоким выходом и получить продукт высокой чистоты.

Выход (степень извлечения) продукта считается как отношение содержания диоксида церия в катализаторе к фактически извлеченному диоксиду церия. Оптимальный выход достигается путем варьирования и сочетания технологических приемов и условий проведения опытов.

Чистота полученных соединений рассчитывается из результатов их анализа рентгенофлуоресцентным или атомно-абсорбционным методами [ГОСТ 23862.0-79. Редкоземельные металлы и их окиси. Общие требования к методам анализа. М.: ИПК Издательство стандартов. 2003; Международный стандарт ИСО 12677:2003 «Химический анализ огнеупоров рентгенофлуоресцентным методом (XRF) с использованием плавлено-литых дисков» (ISO 12677:2003 Chemical analysis of refractory products by X-ray fluorescence (XRF) - Fused cast bead method); ГОСТ 12364 - 84. Стали легированные и высоколегированные. Методы определения церия; ГОСТ 23862.2-79. Редкоземельные металлы и их окиси. Прямой спектральный метод определения примесей окисей редкоземельных элементов].

Изобретение иллюстрируется примерами конкретного выполнения.

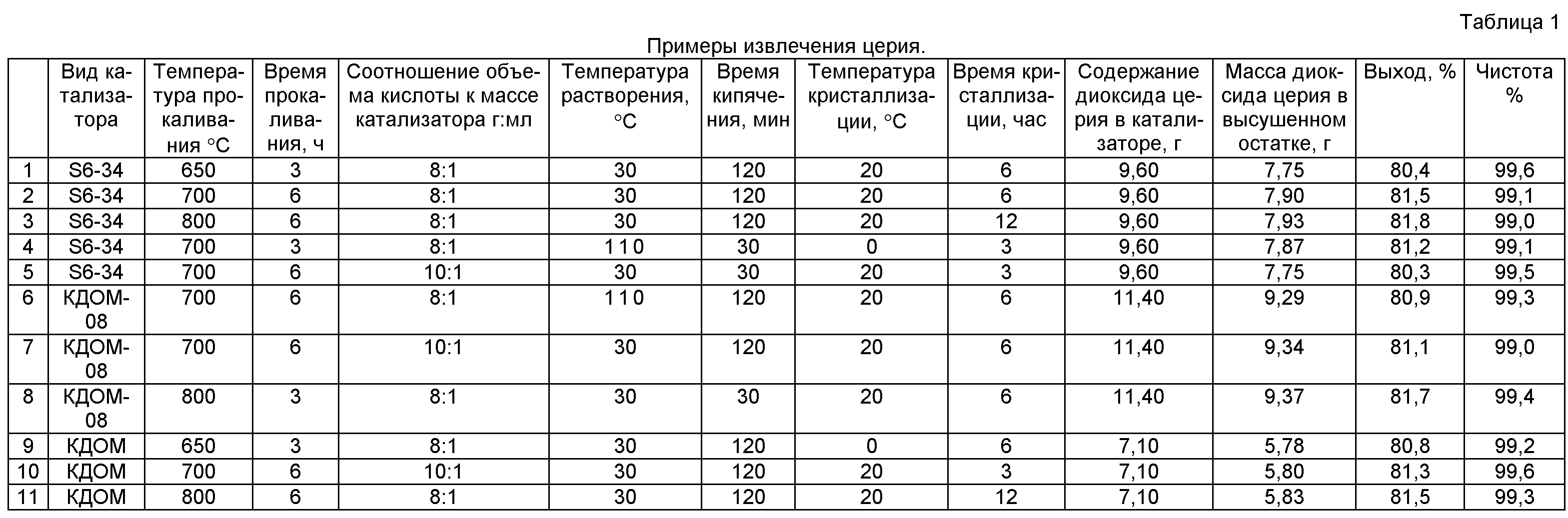

В Таблице 1 приведены примеры извлечения церия из различных отработанных катализаторов дегидрирования олефиновых углеводородов и результаты извлечения церия в различных условиях.

Пример 1

Измельчают в дезинтеграторе около 120 г отработанного катализатора фирмы Basf, Германия, марки S6-34, содержащего 9,60% масс, диоксида церия, до размера частиц, не превышающих 0,20 мм. Измельченный катализатор подвергают прокаливанию в муфельной печи при температуре 650°C в течение 3-х часов, после чего прокаленный катализатор охлаждают до комнатной температуры.

В коническую плоскодонную колбу с обратным водяным холодильником заливают цилиндром 800 мл концентрированной соляной кислоты (35% масс), т.е. соотношение объема кислоты к массе катализатора составило 8:1 мл/г. Далее в эту же колбу засыпают взвешенную на аналитических весах с точностью до 0,01 г навеску прокаленного катализатора массой 100,00 г. Проводят растворение катализатора в концентрированной соляной кислоте путем перемешивания магнитной мешалкой при температуре 30°C в течение 30 минут. Далее продолжают нагревание раствора до кипения (110°C) и выдерживают раствор при этой температуре в течение 120 минут, при этом выпадает осадок диоксида церия. По истечении времени охлаждают раствор с осадком до температуры 20±3°C и выдерживают раствор при этой температуре для формирования кристаллов диоксида церия в течение 6 часов.

По истечении времени выдержки последовательно сливают раствор с поверхности осадка и осадок на фильтр с размером пор фильтрующего материала не более 2 мкм. Осадок на фильтре промывают дистиллированной водой объемом 800 мл, при перемешивании осадка на фильтре для лучшего отмывания от хлорида железа. После промывки осадок сушат в сушильном шкафу при температуре 105°C до постоянной массы в течение 3-х часов. После охлаждения осадка, представляющего собой диоксид церия, его взвешивают и анализируют его состав. Масса полученного осадка диоксида церия составила 7,75 г.

Содержание элементов в катализаторе и в осадке определяют методом рентгенофлуоресцентного анализа. Для анализа брали измельченный и высушенный до постоянной массы катализатор, а состав диоксида церия определяли в образце после высушивания. Согласно результатам, в 100 г исходного образца катализатора содержалось 9,60 г СeО2, а в прокаленном остатке полученного из него диоксида церия содержалось в пересчете на оксиды 99,6% СeО2 и 0,4% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,6%.

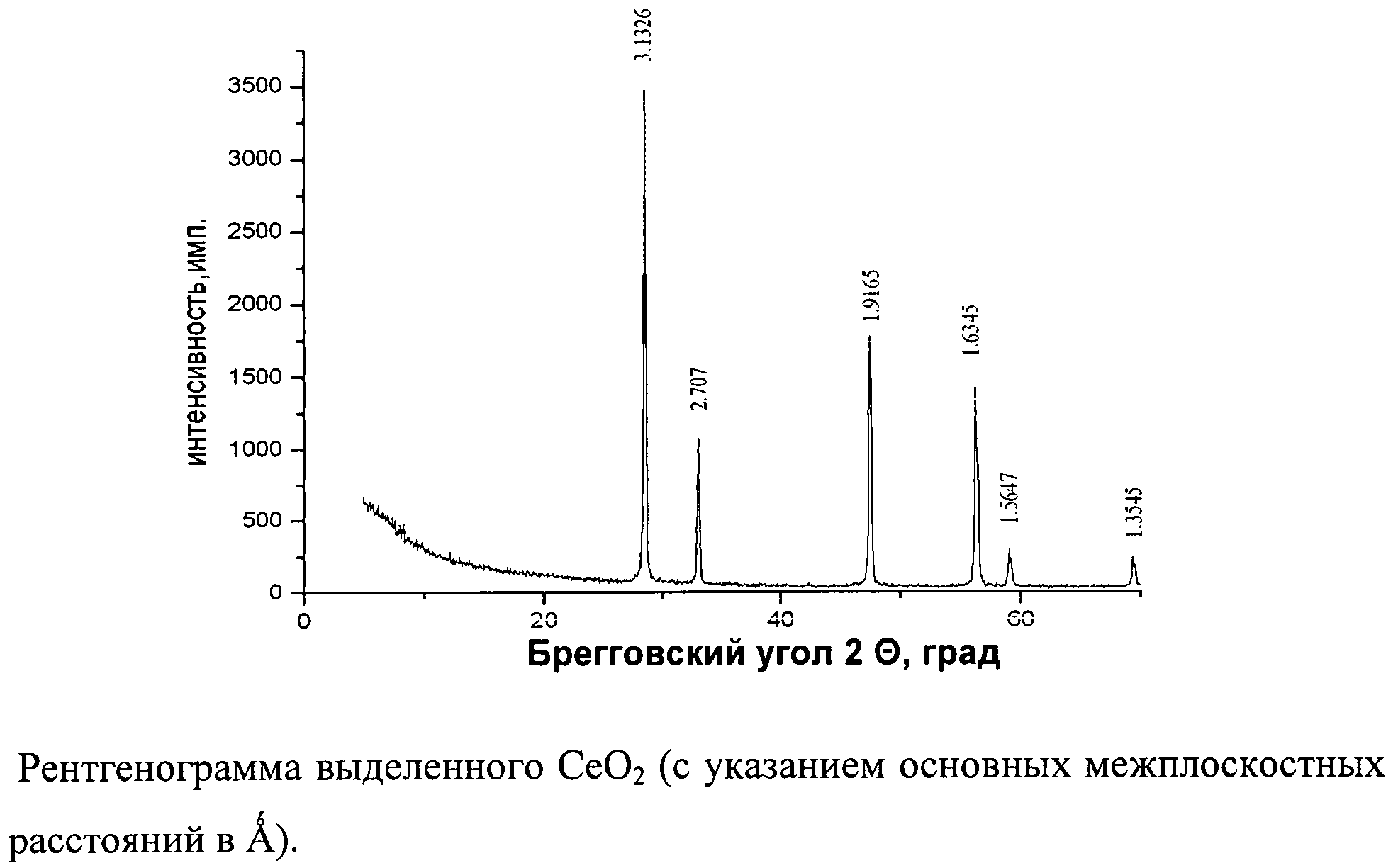

Степень чистоты полученного диоксида церия подтверждает также дифрактограмма CeO2, полученного из отработанного катализатора, приведенная на рис.

Все пики на данной рентгенограмме относятся к СeО2 [Кристаллографическая база данных WWW-Минкрист. http://database.iem.ac.ru/mincryst/rus/; Crystallography Open Database http://sdpd.univ-lemans.fr/cod/], при этом практически идентичны данным кристаллографической базы данных не только значения межплоскостных расстояний, но и значения относительной интенсивности пиков, что свидетельствует о высокой степени чистоты получаемого вещества.

Выход считается как отношение содержания диоксида церия в катализаторе к фактически извлеченному диоксиду церия. Расчет выхода проводили следующим образом.

Из 100 г катализатора получено 7,75 г диоксида церия. Содержание диоксида церия в продукте составляет 99,6%, следовательно, масса CeO2 равна 7,75*0,996=7,72 г. Выход составил: 7,72*100/9,60=80,4%.

Пример 2

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор фирмы Basf, Германия, марки S6-34, подвергают прокаливанию в муфельной печи при температуре 700°C в течение 6-х часов.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 9,60 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,1% CeO2 и 0,9% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,1%.

Из 100 г катализатора получено 7,90 г диоксида церия. Содержание диоксида церия в продукте составляет 99,1%), следовательно, масса Се02 равна 7,90*0,991=7,83 г.Выход составил: 7,83*100/9,60=81,5%.

Пример 3

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор фирмы Basf, Германия, марки S6-34, подвергают прокаливанию в муфельной печи при температуре 800°С в течение 6-х часов.

Выдерживают раствор при температуре 20±3°C для формирования кристаллов диоксида церия в течение 12 часов.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 9,60 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,0% CeO2 и 1,0% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,0%.

Из 100 г катализатора получено 7,93 г диоксида церия. Содержание диоксида церия в продукте составляет 99,0%, следовательно, масса СeО2 равна 7,93*0,990=7,85 г. Выход составил: 7,85*100/9,60=81,8%.

Пример 4

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор фирмы Basf, Германия, марки S6-34, подвергают прокаливанию в муфельной печи при температуре 700°C в течение 3-х часов.

Температура растворения катализатора составляет 110°C.

Время кипячения раствора в соляной кислоте составляет 30 минут.

Время выдержки раствора при температуре 0±3°C для формирования кристаллов диоксида церия составляет 3 часа.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 9,60 г СeО2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,1% СeО2 и 0,9% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,1%.

Из 100 г катализатора получено 7,87 г диоксида церия. Содержание диоксида церия в продукте составляет 99,1%, следовательно, масса CeO2 равна 7,87*0,990=7,80 г. Выход составил: 7,80*100/9,60=81,2%.

Пример 5

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор фирмы Basf, Германия, марки S6-34, подвергают прокаливанию в муфельной печи при температуре 700°C в течение 6-х часов.

Соотношение объема соляной кислоты к массе катализатора составляет 10:1 мл/г.

Время кипячения раствора в соляной кислоте составляет 30 минут. Время выдержки раствора при температуре 20±3°C для формирования кристаллов диоксида церия составляет 3 часа.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 9,60 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,5% CeO2 и 0,5% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,5%.

Из 100 г катализатора получено 7,75 г диоксида церия. Содержание диоксида церия в продукте составляет 99,5%, следовательно, масса СeО2 равна 7,75*0,995=7,71 г. Выход составил: 7,71*100/9,60=80,3%.

Пример 6

Проводят аналогично примеру 1 со следующими изменениями. В качестве отработанного катализатора дегидрирования изоамиленов в изопрен используют КДОМ-08, состав которого следующий:

|

Измельченный катализатор марки КДОМ-08 (Россия), подвергают прокаливанию в муфельной печи при температуре 700°C в течение 6-х часов.

Температура растворения катализатора составляет 110°C.

Время кипячения раствора в соляной кислоте составляет 30 минут.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 11,40 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,3% CeO2 и 0,7% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,3%.

Из 100 г катализатора получено 9,29 г диоксида церия. Содержание диоксида церия в продукте составляет 99,3%, следовательно, масса СeО2 равна 9,29*0,993=9,22 г. Выход составил: 9,22*100/11,40=80,9%.

Пример 7

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор марки КДОМ-08 (Россия), подвергают прокаливанию в муфельной печи при температуре 700°C в течение 6-х часов.

Соотношение объема соляной кислоты к массе катализатора составляет 10:1 мл/г.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 11,40 г СeО2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,0% СeО2 и 1,0% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,0%.

Из 100 г катализатора получено 9,34 г диоксида церия. Содержание диоксида церия в продукте составляет 99,0%, следовательно, масса СeО2 равна 9,34*0,990=9,25 г. Выход составил: 9,25*100/11,40=81,1%.

Пример 8

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор марки КДОМ-08 (Россия), подвергают прокаливанию в муфельной печи при температуре 800°C в течение 3-х часов.

Соотношение объема соляной кислоты к массе катализатора составляет 10:1 мл/г.

Время кипячения раствора в соляной кислоте составляет 30 минут.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 11,40 г СeО2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,4% СeО2 и 0,6% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,4%.

Из 100 г катализатора получено 9,37 г диоксида церия. Содержание диоксида церия в продукте составляет 99,4%, следовательно, масса CeO2 равна 9,37*0,994=9,32 г. Выход составил: 9,32*100/11,40=81,7%.

Пример 9

Проводят аналогично примеру 1 со следующими изменениями. Используют отработанный катализатор КДОМ следующего состава:

|

Измельченный катализатор марки КДОМ (Россия), подвергают прокаливанию в муфельной печи при температуре 800°C в течение 3-х часов.

Время выдержки раствора при температуре 0±3°C для формирования кристаллов диоксида церия составляет 6 часов.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 7,10 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,2% CeO2 и 0,8% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,2%.

Из 100 г катализатора получено 5,78 г диоксида церия. Содержание диоксида церия в продукте составляет 99,2%, следовательно, масса CeO2 равна 5,78*0,992=5,74 г. Выход составил: 5,74*100/7,10=80,8%.

Пример 10

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор марки КДОМ (Россия), подвергают прокаливанию в муфельной печи при температуре 700°C в течение 6 часов.

Соотношение объема соляной кислоты к массе катализатора составляет 10:1 мл/г.

Время выдержки раствора при температуре 20±3°C для формирования кристаллов диоксида церия составляет 3 часа.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 7,10 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,6% CeO2 и 0,4% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,6%.

Из 100 г катализатора получено 5,80 г диоксида церия. Содержание диоксида церия в продукте составляет 99,6%, следовательно, масса CeO2 равна 5,80*0,996=5,77 г. Выход составил: 5,77*100/7,10=81,3%.

Пример 11

Проводят аналогично примеру 1 со следующими изменениями.

Измельченный катализатор марки КДОМ (Россия), подвергают прокаливанию в муфельной печи при температуре 800°C в течение 6 часов.

Время выдержки раствора при температуре 20±3°C для формирования кристаллов диоксида церия составляет 12 часов.

Согласно результатам анализов, в 100 г исходного образца катализатора содержалось 7,10 г CeO2, а в высушенном осадке полученного из него диоксида церия содержалось в пересчете на оксиды 99,3% CeO2 и 0,7% Fe2O3, что характеризует чистоту диоксида церия. Таким образом, чистота продукта составила 99,3%.

Из 100 г катализатора получено 5,83 г диоксида церия. Содержание диоксида церия в продукте составляет 99,3%, следовательно, масса CeO2 равна 5,83*0,993=5,79 г. Выход составил: 5,79*100/7,10=81,5%.