Результат интеллектуальной деятельности: Способ восстановления рабочей гравюры штампового инструмента

Вид РИД

Изобретение

Изобретение относится к области металлургии и может быть использовано в инструментальном производстве при восстановлении штампового и формообразующего инструмента, работающего в условиях воздействия высоких температур и ударно-силовых нагрузок при горячем деформировании металла.

Известен способ восстановления изношенной рабочей гравюры штампа [1] путем наплавки на изношенные участки износостойких материалов. Способ направлен на восстановление размеров изношенной поверхности гравюры штампов и продления ресурса работы инструмента.

Недостатком способа [1] является сохранение дефектов и напряженного состояния в поверхностном слое штампового инструмента перед наплавкой, хрупкость наплавленного слоя и недостаточная прочность его сцепления с основным материалом, что снижает работоспособность штампов горячего деформирования металлов в условиях воздействия высоких температур и ударно-силовых нагрузок. Кроме того, данный способ восстановления затрудняет или делает невозможным последующую обработку резанием наплавленного слоя.

Известен способ восстановления штампов [2], включающий удаление гравюры и дефектного слоя инструмента механическим путем с последующей наплавкой электродом (или проволокой) зоны выборки металла и далее выполняют механическую или физико-техническую обработку наплавленного слоя для формирования рабочей гравюры штампа.

Недостатком способа [2] является низкая пластичность металла наплавленного слоя, что снижает сопротивляемость стали ударно-силовым нагрузкам при рабочих температурах эксплуатации штампов горячего деформирования.

Известен способ восстановления штампов [3], включающий подготовку и наплавку сплава на изношенную поверхность электродом (или проволокой), отжиг для снижения твердости, обработку резанием для формирования гравюры, закалку и отпуск для обеспечения твердости в пределах 40-50 HRC. Способ направлен на восстановление штампов с использованием для наплавки электродов, содержащих (мас. %): углерод 0,6-0,8%; хром 2,0-3,0; марганца 0,3-0,8%.

Недостатком способа [3] является низкая пластичность металла в глубине гравюры, а также сохраняющиеся дефекты в виде микротрещин разгара и наличие зоны упруго-пластической деформации в напряженном состоянии в месте контакта наплавленного слоя с основным металлом, что снижает трещиностойкость, а соответственно и долговечность штампа в эксплуатации.

Наиболее близким по технической сущности и достигаемому результату является способ восстановления штампов [4], включающий удаление изношенной гравюры и дефектного слоя штампа механическим или другим путем, электродуговую наплавку, а именно: сначала с использованием электрода (или проволоки) обеспечивающего высокую пластичность металла первого наплавленного слоя, а затем с использованием второго электрода (или проволоки), обеспечивающего высокую твердость, прочность и износостойкость металла второго (верхнего) наплавленного слоя с последующей обработкой наплавленного металла для формирования рабочей гравюры штампа.

Недостатком способа [4] является сложность ведения процесса, предусматривающего применение для наплавки двух типов электродов из различных сталей и затруднении механической обработки верхнего наплавленного слоя из-за высокой твердости.

Целью заявленного изобретения является восстановление электродуговой наплавкой рабочей гравюры штампов горячего деформирования с использованием одного типа электродов (проволоки) и создание градиентной по структуре и свойствам наплавленной зоны металла.

Цель достигается тем, что восстановление штампов горячего деформирования включает удаление из штампа изношенной гравюры и дефектного слоя в ее районе, очистку зоны выборки металла и электродуговую двухслойную наплавку одним типом электродной проволоки с осуществлением отпуска штампа после первой наплавки при температуре 620±10°С, а после второй наплавки при температуре 520±10°С, а затем выполняют формирование новой рабочей гравюры штампа механической или другим видом обработки.

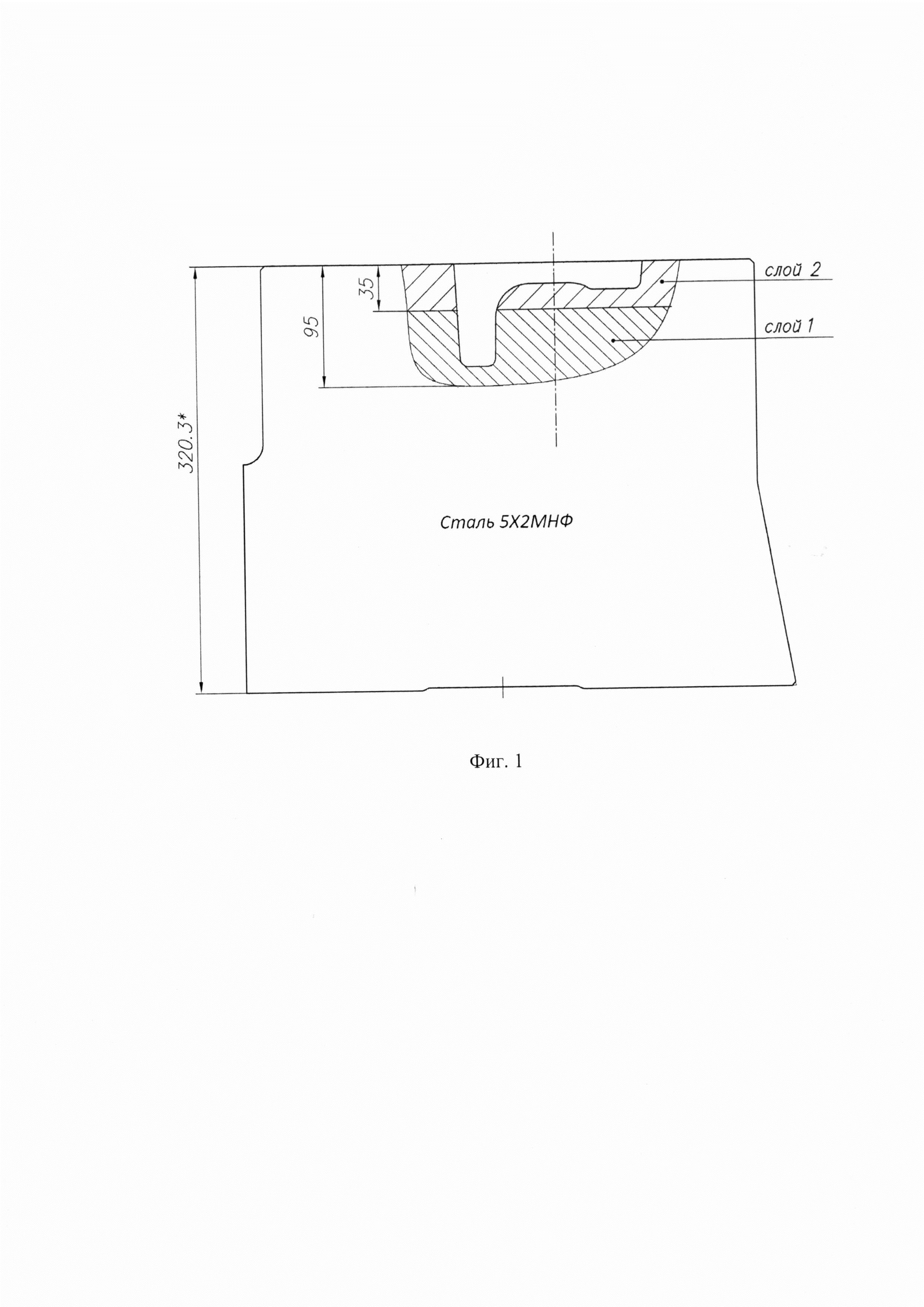

Данное техническое решение позволяет получить градиентную структуру и свойства металла по сечению наплавленной зоны и после формирование гравюры штампа придать низкую твердость (34-36 HRC) и повышенную пластичность в глубинных слоях гравюры, а также более высокую твердость (42-46 HRC) и износостойкость на ее поверхности (Фиг. 1). За счет сочетания свойств по конфигурации и сечению гравюры достигается высокая износостойкость наиболее нагруженных поверхностных слоев металла и придается высокая пластичность и трещиностойкость в глубине.

Предлагаемый способ восстановление штампов горячего деформирования отличается от известного (прототипа) тем, что:

1) после наплавки первого и второго слоя выполняется отпуск;

2) температура отпуска после первой наплавки выше, чем температура отпуска после второй наплавки;

3) используется один тип (одна марка) электродной проволоки;

4) формируется градиентная по структуре и свойствам рабочая гравюра, обеспечивающая высокую стойкость штампа при эксплуатации;

Способ осуществляют следующим образом. Штампы горячего деформирования с изношенной и дефектной (наличие трещин) гравюрой, поступившие в ремонт, подвергают дефектации путем внешнего осмотра и контролю по геометрическим размерам. На рабочей поверхности гравюры штампа выявляют следы износа, очаги выкрашивания и трещины (Фиг. 2). Первостепенным условием является качественная очистка штампа и его элементов от производственных отходов и грязи. Затем с помощью воздушно-дуговой резки удаляют изношенную гравюру штампа и дефектный слой, а также трещины до их полного исчезновения. Зону выбранного металла подвергают дробеочистке для удаления наплывов, брызг и т.д. Перед наплавкой штамп нагревают до температуры 350-400°С и поддерживают ее на протяжении всего процесса наплавки. Наплавку порошковой проволокой проводят в защитной газовой атмосфере, состоящей из 80% аргона и 20% двуокиси углерода. Толщина наплавки первого слоя должна превышать номинальный размер на 3-5 мм. После наплавки первого слоя штамп подвергают отпуску при температуре 620±10°С с целью получения твердости в пределах 34-36 HRC. После термообработки с первого наплавленного слоя удаляют дефекты путем выборки металла на глубину до 3-5 мм, затем проводят очистку и наплавляют порошковой проволокой второй слой. По толщине второй слой должен выходить за пределы линии разъема штампа на 5-7 мм.

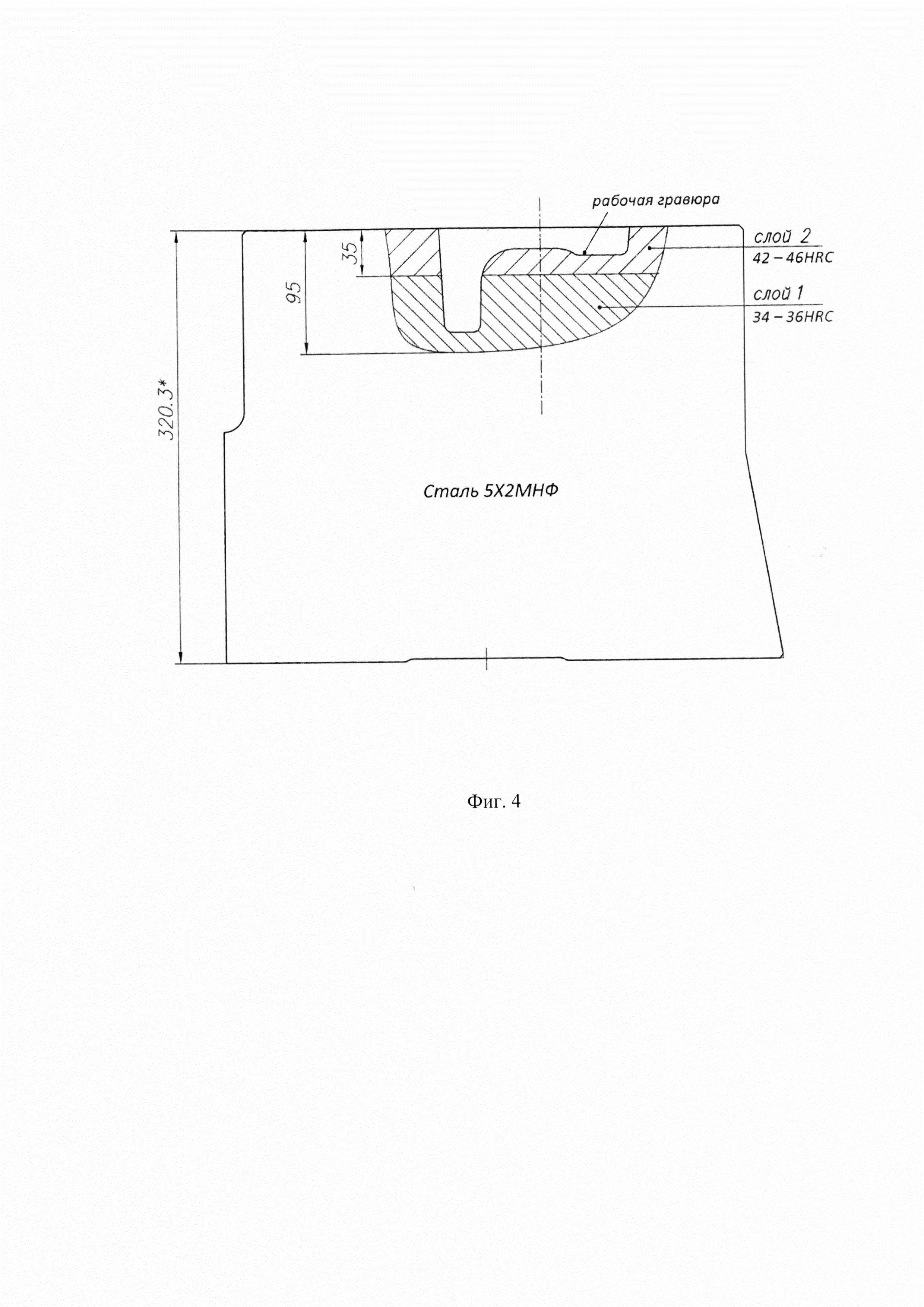

После двухслойной наплавки штамп подвергают отпуску при температуре 520±10°С с целью получения твердости в пределах 42-46 HRC. После термообработки с поверхности наплавленного слоя срезают металл с дефектами на глубину 5-7 мм (до линии разъема штампа). Далее в двухслойном наплавленном металле формируют рабочую гравюру штампа и проводят контроль качества согласно нормативно-технической и конструкторской документации.

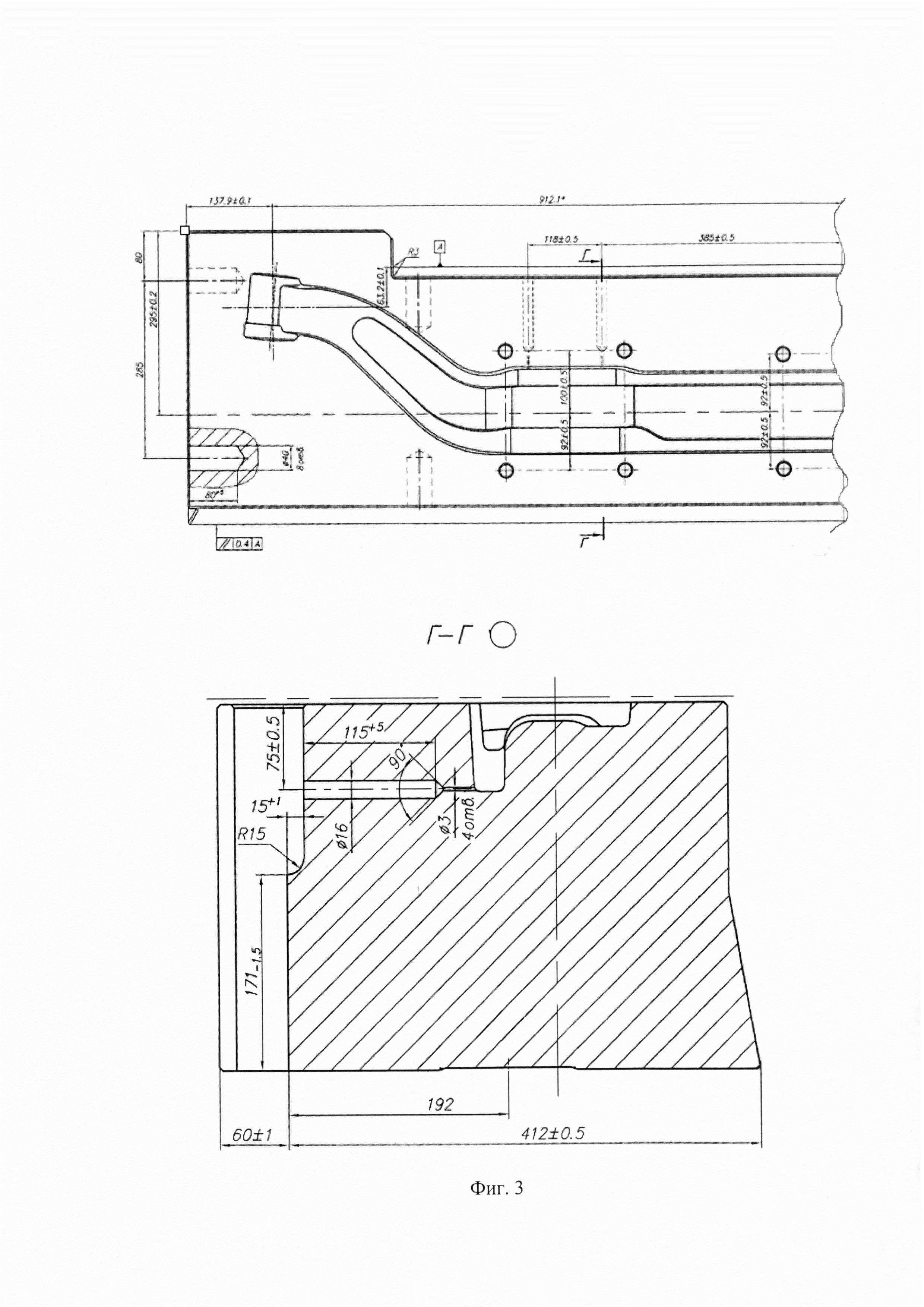

Пример осуществления заявленного способа. Восстановлению подвергают вставку штампа горячего деформирования на балку передней оси автомобиля «КАМАЗ» (Фиг. 3). После очистки штампа и контроля рабочей гравюры на предмет износа и наличия трещин определяют величину снимаемого слоя под наплавку, которая в конкретном случае составляет 95 мм, что превышает максимальное углубление гравюры на 10 мм. Снятие металла выполняли воздушно-дуговой резкой на установке «AAG». После резки вставку очищали от шлака и грязи и подготавливали к наплавке. Вставку штампа из стали 5Х2МНФ нагревали в шахтной печи СШО 12.15/9 до температуры 390±10°С. Контроль температуры вели с помощью пирометра ПК «Термоскоп 100». Наплавку порошковой проволокой ПП - Нп - Интерпро ФВ4-Н-Г проводили на установке «Forgeweld» (Чехия) в среде защитных газов - 80% аргона и 20% двуокиси углерода. Режим наплавки: напряжение 30-34 В; ток 340-470А. После наплавки первого слоя толщиной 70-75 мм вставку штампа подвергали отпуску при температуре 620°С, затем удаляли с поверхности дефектный слой и оставляли толщину наплавки 60 мм.

После очередной очистки вставку вновь нагревали до 390±10°С в шахтной печи и наплавляли второй слой толщиной 40-45 мм, что превышало на 5-7 мм линию разъема штампа. Наплавленную вставку штампа подвергали отпуску в шахтной печи при температуре 520±10°С, а затем удаляли наплавленный металл до линии разъема штампа и выполняли механическую обработку на металлорежущих станках с ЧПУ для формирования рабочей гравюры (Фиг. 4).

После восстановления вставки штампа горячего деформирования на балку передней оси автомобиля «КАМАЗ» наплавленный металл первого (глубинного) слоя имел твердость 34-36 HRC и структуру - троостит отпуска, а второй (наружный) слой - твердость 42-46 HRC и структуру - мартенсит отпуска и троостомартенсит. За счет более высокой пластичности первого слоя достигнута высокая трещиностойкость штампа. В результате высокой твердости на поверхности достигнуты хорошие показатели по износостойкости восстановленной вставки.

Таким образом, сформированная рабочая гравюра штампа с наличием градиента по структуре и свойствам в наплавленном металле по сечению обеспечила высокую трещиностойкость и износостойкость изделия в эксплуатации.

Использованные источники

1. Соколов, Г.Н. Наплавка износостойких сплавов на прессовые штампы и инструмент для горячего деформирования сталей: монография / Г.Н. Соколов, В.И. Лысак; ВолгГТУ. - Волгоград: РПК "Политехник", 2005. - 284 с.

2. Патон Б.Е. Технология электрической сварки металлов и сплавов плавлением. - М.: Машиностроение, 1974. - 768 с.

3. Справочник термиста ремонтной службы / М.А. Тылкин. - М.: Металлургия, 1981. - 648 с., с. 582-596.

4. Молодык Н.В., Зенкин. А.С. Восстановление деталей машин. Справочник. - М.: Машиностроение, 1989. -480 с, с. 125.