Результат интеллектуальной деятельности: Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун"

Вид РИД

Изобретение

Изобретение относится к литейному производству, а именно к литью биметаллических штампов с направленным затвердеванием.

В современном машиностроении штампы для горячего деформирования стали и твердо-жидкой штамповки бронз и латуней (процесс «Автофордж») изготавливают из кованых заготовок, как правило, из сталей типа 4Х5МФС, 4Х4ВМФС и др. с применением трудоемких и энергозатратных механических способов, при которых теряется до 30-40% массы легированных сталей.

При механическом способе получения гравюры штампов применяют копировально-фрезерные станки с ЧПУ и высококвалифицированный персонал программистов и рабочих. В отдельных штампах с гравюрой простой конфигурации неглубокие ручьи получают методом электроэрозионной и электрохимической обработки. Для простейших фигур ручьев штампов применяют горячее и холодное выдавливание.

Основным направлением при решении проблемы производства высокостойких штампов является разработка новых составов штамповых сталей и конкурентоспособных способов производства пресс-инструмента методом литья, в том числе получения биметаллических литых композиций.

Известен [1] способ получения литых штампов, включающий послойную заливку сплава в литейную форму и направленное охлаждение со стороны нижнего торца заготовки, отличающийся тем, что, с целью повышения качества литых заготовок и снижения себестоимости, первый слой заливают из высоколегированной износостойкой стали толщиной 10-50% объема литейной формы и ведут его охлаждение с помощью жидкого азота, а после затвердевания его 30-80% в литейную форму заливают второй слой из сплава с теплопроводностью, большей на 20-100%, и температурой начала затвердевания, меньшей на 60-100°С, чем у сплава первого слоя, а направленное охлаждение с помощью жидкого азота прекращают при температуре сплава второго слоя, равной 780-800°С.

В известном способе [1] в качестве материала для гравюры штампов разработана сталь 4Х3В2Ф2М2СЛ [2], содержащая следующие компоненты, мас. %: углерод 0,45-0,52; хром 2,5-3,2; вольфрам 3,0-3,6; молибден 0,8-1,1; ванадий 1,5-1,8; кремний 0,15-0,20; ниобий 0,05-0,15; железо - остальное, имеющая коэффициент теплопроводности λ=42,0-42,3 Вт/(м⋅К), а в качестве второго (опорного) слоя применяется сталь 9ХС с коэффициентом теплопроводности λ=73,0-82,0 Вт/(м⋅К) и меньшую на 75°С температуру кристаллизации в сравнении со сталью 4Х3В2Ф2М2СЛ. Дополнительное переохлаждение оставшегося незакристаллизованным объема легированного сплава повторно заливаемым расплавом ускоряет процесс формования композитного переходного слоя с мелкозернистой структурой. После самоотпуска отливку удаляют из формы. Структура отливки полученного предлагаемым образом штампа, состоит из 3-х характерных зон. Зона - рабочей поверхности штампа, представленной износостойким слоем дисперсных кристаллов высоколегированной стали; переходного слоя - с композитной структурой; опорного слоя, который формируется повторно заливаемой высокотеплопроводный сталью.

Недостатком способа [1] является низкая стойкость штампов из-за образования трещин термомеханической усталости в рабочих объемах гравюры, изготовленной из стали мартенситного класса, вследствие структурно-фазового наклепа при α↔γ превращениях в ней в процессе эксплуатации штампов горячего деформирования, в которых циклическая температура разогрева гравюры превышает температуру полиморфных превращений в мартенситных сталях.

Наиболее близким к изобретению по технической сущности и достигаемому результату по созданию высокостойких литых биметаллических штампов для горячего деформирования является способ получения литых биметаллических штампов системы ферритная сталь - алюминиевый чугун [3], который принят в качестве основного прототипа данного изобретения, включающий послойную заливку сплавов в металлическую литейную форму (кокиль) и направленное охлаждение со стороны нижнего торца заготовки, отличающийся тем, что первый слой толщиной 10-50% объема литейной формы заливают из суспензионной феррито-карбидной стали, содержащей следующие компоненты, мас. %: углерод - 0,27÷0,32; титан - 5,8÷6,2; никель - 0,5÷0,9; железо - остальное, причем в струю расплава вводят карбид титана TiC в количестве 0,5÷1,5% в виде порошка с размерами частиц до 10 мкм и ведут охлаждение формы с помощью воды или жидкого азота, а второй слой заливают после затвердевания суспензионной стали на 30÷80% из алюминиевого чугуна, содержащего следующие компоненты, мас. %: углерод - 3,0÷3,4; алюминий - 2,0÷4,0; кремний - 0,5; марганец - 0,2÷0,4; фосфор - 0,05; сера - 0,02, железо - остальное.

Существенными недостатками способа [3] являются:

1) применение дорогостоящего порошкообразного карбида титана TiC, который вводится в струю металла при заливке в ковш или непосредственно при заполнении формы для формирования износостойкого рабочего слоя биметаллических штампов из феррито-карбидной стали;

2) применение металлических литейных форм (кокилей), изготовление которых связано с значительными затратами и расходом дефицитных жаростойких сплавов;

3) кристаллизация рабочего и опорного слоя в способе [3] осуществляется путем применения специального металлического кристаллизатора, устанавливаемого в нижней части формы и охлаждаемого жидким азотом, что обеспечивает непрерывное охлаждение биметаллической отливки снизу-вверх и не позволяет осуществить изотермическую закалку опорного слоя и, как следствие затрудняет получение аустенитно-бейнитной структуры и высокого уровня механических свойств опорного слоя.

Целью предлагаемого изобретения является устранение перечисленных недостатков способа [3].

Для достижения указанной цели в известном способе получения литых биметаллических штампов системы ферритная сталь - алюминиевый чугун выполнены следующие изменения:

1) первый недостаток способа [3] в предлагаемом изобретении устраняется тем, что феррито-карбидная дисперсионно-твердеющая сталь получается путем ввода в расплав отработаϕнных твердосплавных металлокерамических вставок режущего инструмента из сплавов типа: Т5К6, Т15К6, Т5К10, Т21К8, ТТ7К12, ТТ8К6, ТТ10К9, ТТ20К9 и Т30К4, содержащих карбиды титана (TiC), тантала (ТаС), вольфрама (WC);

2) второй недостаток способа [3] в предлагаемом изобретении устраняется путем замены металлической литейной формы на литье в формах, изготовленных из высокотеплопроводной водо- и газонепроницаемой формовочной смеси [7], следующего химического состава, мас. %: стальная дробь 50-60; пыль из отходящих газовых потоков электродуговых плавильных печей 4-6; фенолформальдегидная смола 3-6; катализатор (25%-ный водный раствор кристаллогидрата азотнокислой меди и 16%-ный водный раствор кобальта диамида) 0,3-0,6; цирконовый песок - остальное;

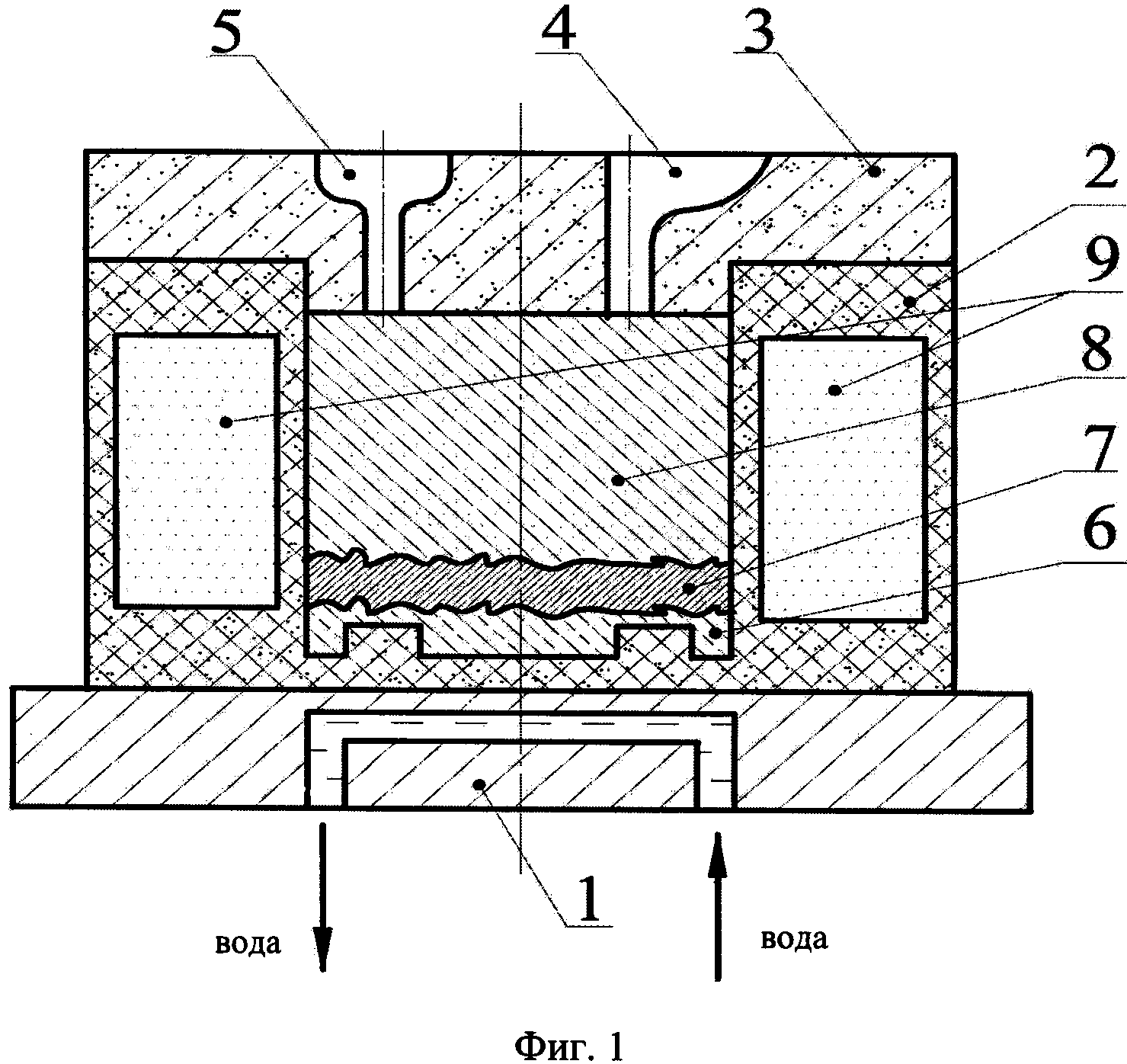

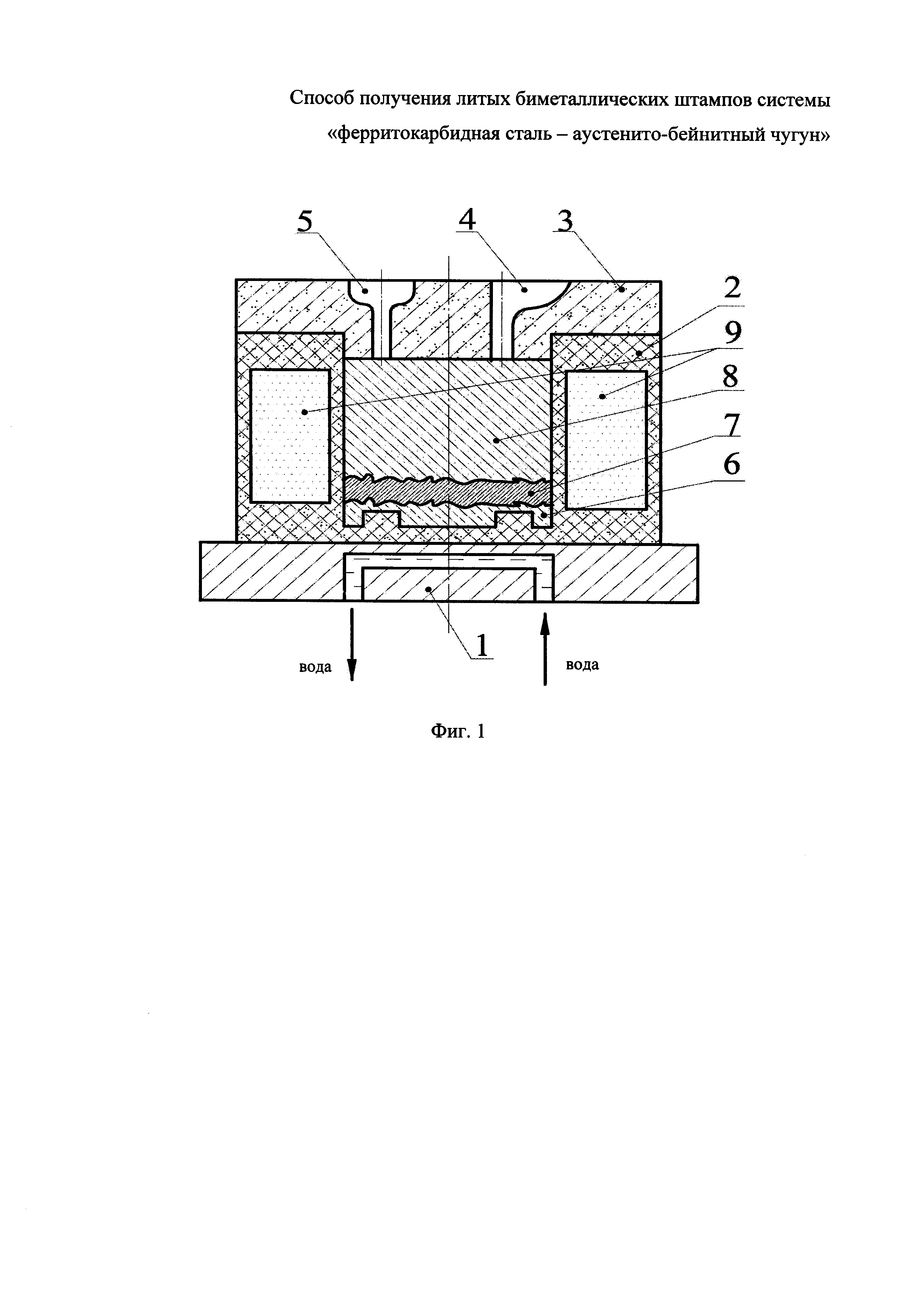

3) третий недостаток в предлагаемом изобретении устраняется тем, что для опорного слоя штампов применяется высокопрочный чугун [6] с высоким комплексом механических и теплофизических характеристик следующего химического состава, мас. %: углерод 2,5-3,2; кремний 1,5-2,5; алюминий 7,2-9,0; марганец 0,7-0,75; магний 0,04-0,06; молибден 0,7-1,2; никель 0,48-0,52; медь 0,49-0,52; сера 0,01-0,012; фосфор 0,06-0,08; железо - остальное. Формирование гравюры и опорного слоя штампов осуществляется непосредственно в нижней полуформе 2, которая устанавливается на водоохлаждаемом поддоне 1 с целью обеспечения направленной кристаллизации заливаемых сплавов снизу-вверх. Конструкция литейной формы позволяет обеспечить изотермический режим охлаждения опорного слоя чугуна с целью обеспечения в нем структуры нижнего бейнита. Для получения в опорном слое чугуна [6] высоких механических характеристик в пределах: σв=950-1220 МПа; δ=7,7-8,5%; НВ 200-400, процесс получения аустенитно-бейнитной структуры реализуется путем охлаждением опорного слоя по изотермическому режиму. Для этой цели в конструкции литейной формы выполнены полости 9, заполненные легкоплавким материалом - селитрой следующего химического состава, мас. %: NaNO3 - 50%; KNO3 - 50%, которая за счет теплообмена через стенку литейной формы с заливаемым чугуном сначала расплавляется с поглощением тепла, а затем кристаллизуется с выделением тепла при температуре 225°С и обеспечивает стабилизацию изотермической температуры в форме в интервале 220-320°С, необходимой для превращения аустенитной основы чугуна в аустенитно-бейнитную структуру.

На фиг. 1 представлена схема способа получения литых биметаллических штампов системы «ферритокарбидная сталь - аустенито-бейнитный чугун»: 1 - водоохлаждаемый поддон; 2 - нижняя полуформа; 3 - верхняя полуформа; 4 - литниковый канал; 5 - выпор; 6 - рабочий слой штампа (гравюра), 7 - переходный слой штампа; 8 - опорный слой штампа из аустенитно-бейнитного чугуна; 9 - камера с селитрой для теплообмена.

Процесс получения биметаллических штампов по предлагаемому способу реализуется следующим образом.

В качестве опытных штампов изготавливались для твердо-жидкой штамповки бронз ОЦС (процесс «Автофордж») размерами: ширина - 150 мм; длина - 180 мм; высота - 120 мм, глубина гравюры - 12 мм.

После заливки в форму первого слоя расплава из феррито-карбидной стали [5] при температуре 1560-1570°С на высоту (глубину) 18-20 мм продолжительность направленной кристаллизации поверхностно-легированного слоя штампа толщиной порядка 14 мм обеспечивается за счет охлаждения поддона 1 проточной водой в течение 1,1-1,2 мин. Затем осуществляется заливка чугуна [6] для опорного слоя штампа при температуре 1350-1400°С. После затвердевания переходного слоя штампа 7, толщиной порядка 3 мм, последующее охлаждение опорного слоя чугуна осуществляется в литейной форме, изготовленной из высокотеплопроводной водо-и газонепроницаемой формовочной смеси [7], по изотермическому режиму, температура, которой поддерживается в интервале 220-320°С за счет эндотермического плавления селитры, а затем экзотермической кристаллизации при 225°С. При этом аустенит чугуна опорного слоя при изотермическом охлаждении превращается в аустенитно-бейнитную структуру с содержанием нижнего бейнита порядка 80% со следующими механическими характеристиками: σв≈1200-1220 МПа; σ0,2≈940-960 МПа; δ≈4,4-4,6%; НВ 400-410; КС ≈ 7,0-7,2 Дж/см2.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружены средства, которым присущи признаки, идентичные (совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемый способ имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение можно реализовать для производства литых штампов горячего деформирования, пресс - форм для литья под давлением, ковочных штампов для твердожидкой штамповки (штампы «Автофордж») сплавов на основе меди и др. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Колесников М.С., Шибаков В.Г., Алабин Л.А Способ получения литых штампов // А.с. №1138240. Заявка: 3531494/02, 04.01.1983. Опубликовано: 07.02.1985. Бюл. №5.

2. Колесников М.С., Корниенко Э.Н., Алабин Л.А., Миллер Л.А., Фоминых Н.Л. Штамповая сталь //А.с. №1108126. Заявка: 3531727, 04.01.1983. Опубликовано: 15.08.1984. Бюл. №30.

3. Патент РФ RU №2507026, МПК B22D 19/06, С22С 37/00, С22С 38/00. Приоритет от 13.04.2012. Опубликован 20.02.2014. Бикулов Р.А., Астащенко В.И., Колесников М.С., Леушин И.О. Способ получения литых биметаллических штампов системы ферритная сталь - алюминиевый чугун. // 2014. Бюл. №5.

4. Патент РФ RU №2487958, МПК С22С 38/14, С22С 33/04. Приоритет от 11.03.2011. Опубликован 20.07.2013. Леушин И.О., Панфилов Э.В., Колесников М.С., Астащенко В.И., Бикулов Р.А., Калистов С.В., Саламашкина Н.В., Суспензионная литая дисперсионно-твердеющая ферритокарбидная штамповая сталь. // 2013. Бюл. №20.

5. Патент РФ RU №2605017, МПК С21С 33/04, С22С 38/14. Приоритет от 20.07.2015. Опубликован 20.12.2016. Колесников М.С., Мухаметзянова Г.Ф., Гуртовой Д.А., Астащенко В.И., Мухаметзянов И.Р. Способ получения литой дисперсионно-твердеющей ферритокарбидной стали. // 2016. Бюл. №35.

6. Патент РФ RU №2605016, МПК С21С 1/10, С22С 37/04. Приоритет от 11.03.2015. Опубликован 20.12.2016. Колесников М.С., Мухаметзянова Г.Ф., Астащенко В.И., Мухаметзянов И.Р. Способ получения высокопрочного чугуна. // 2016. Бюл. №35.

7. Патент РФ RU №2626698, МПК В22С 1/22. Приоритет от 22.12.2015. Мухаметзянова Г.Ф., Колесников М.С., Мухаметзянов И.Р. Смесь для изготовления литейных форм. // 2017. Бюл. №22.