Результат интеллектуальной деятельности: Способ прокатки труб повышенной точности

Вид РИД

Изобретение

Область техники

Изобретение относится к области трубного производства, а более конкретно к способам продольной прокатки труб на многоклетьевом безоправочном стане и может быть использовано, в частности, при производстве стальных бесшовных труб нефтяного сортамента.

Уровень техники

На непрерывном безоправочном стане продольной прокатки раскат деформируют в трубу при помощи последовательно расположенных калибров.

На практике используются непрерывные безоправочные станы продольной прокатки с двух или трехвалковыми клетями. Четырехвалковые клети практически не применяются из-за сложности их конструкции и увеличения парка необходимого прокатного инструмента. В настоящее время наибольшее распространение получили трехвалковые клети, ввиду того, что они позволяют обеспечивать более высокую точность труб, и уменьшить габариты стана.

Одной из актуальных задач в трубном производстве является повышение точности по наружному диаметру прокатываемых труб. Требования к повышенной точности по наружному диаметру труб могут быть предусмотрены в нормативной документации на продукцию. Так, например, в ГОСТ 8732-78 предельные отклонения по наружному диаметру для труб повышенной точности изготовления составляют ±0,8% от номинального значения наружного диаметра.

Кроме того, повышенная точность по наружному диаметру труб необходима для исключения появления черновин при нарезке резьбы на обсадных и насосно-компрессорных трубах, поэтому соответствующие требования часто указываются в различных спецификациях при заказе продукции. При этом к готовым трубам могут предъявляться и более жесткие требования к точности по наружному диаметру, чем указано в ГОСТ 8732-78.

Для выполнения требований к повышенной точности наружного диаметра труб может потребоваться дополнительное оборудование, например, пресс для калибрования концов труб, либо стан рекалибратор, установленный после линии горячего передела, что требует дополнительных затрат и увеличивает себестоимость продукции. При этом наличие дополнительного оборудования обеспечивает выполнение требований к повышенной точности по наружному диаметру изготавливаемых труб только в случае его правильной настройки. Причем, использование пресса для калибрования концов труб обеспечивает повышенную точность наружного диаметра только на концевых участках.

Известен способ прокатки труб на трехвалковом многоклетьевом редукционном стане, в котором для улучшения качества готовой трубы предлагается использовать профиль калибра с выпуклостями на боковых сторонах для увеличения контактного давления в этих местах и препятствия утолщения металла в выпусках калибра (патент РФ 2117540, опубл. 20.08.1998). Однако следует отметить, что такая калибровка не может использоваться в чистовых клетях стана, так как она не позволяет обеспечить круглую форму профиля труб и требуемую точность по их наружному диаметру.

Наиболее близким аналогом заявленного изобретения является способ непрерывной безоправочной продольной прокатки труб в редукционном стане, в котором овальность калибра в каждой клети, в том числе и последней, выбирают исходя из величины обжатия трубы по наружному диаметру в каждой клети, которые в свою очередь зависят от начального диаметра раската, задаваемого в клеть, и конечного диаметра трубы на выходе из клети (Технология трубного производства: учебник для вузов / В.Н. Данченко [и др.]. М.: Интермет Инжиниринг, 2002. С. 274-275).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных способов прокатки труб, относится то, что их реализация осуществляется без регламентирования величины сведения валков в последней клети стана, определенной с учетом величины износа валков, величины сведения валков предпоследней клети и геометрических параметров калибра.

Раскрытие изобретения

Задачей настоящего изобретения является разработка способа продольной прокатки труб на многоклетьевом безоправочном стане, обеспечивающего получение труб повышенной точности по их наружному диаметру.

Технический результат настоящего изобретения заключается в повышении точности по наружному диаметру изготавливаемых труб за счет используемой калибровки и настройки двух последних клетей непрерывного безоправочного стана продольной прокатки.

Указанный технический результат при осуществлении изобретения достигается за счет того, что способ прокатки труб повышенной точности включает обжатие по наружному диаметру трубы, которое осуществляют в трехвалковых клетях многоклетьевого безоправочного стана продольной прокатки, при этом в двух последних клетях стана валки образуют калибр с величиной овальности не более 1,02, причем в последней клети стана величина сведения валков относительно их номинального положения соответствует условию ei≤|α⋅Dnom+Wi+Hi+ei-1-Wi-1-Bi|, где ei - величина сведения валков последней клети относительно их номинального положения (в мм), α - безразмерный коэффициент, значение которого соответствует диапазону 0,00303÷0,00305, Dnom - целевое номинальное значение наружного диаметра изготавливаемой трубы в холодном состоянии (в мм), Wi - величина максимального износа валков последней клети по вершине калибра (в мм), Hi - половина номинальной высоты калибра последней клети (в мм), ei-1 - величина сведения валков предпоследней клети относительно их номинального положения (в мм), Wi-1 - величина максимального износа валков предпоследней клети по вершине калибра (в мм), Bi - половина номинальной ширины калибра в последней клети (в мм).

Кроме того, предусмотрены частные варианты реализации способа, согласно которым:

- каждая из величин Wi и Wi-1 составляет не более максимально допустимой величины Wmax (в мм), причем Wmax=0,57⋅Δmax+0,42, где Δmax - целевое максимально допустимое отклонение от номинального значения наружного диаметра изготавливаемой трубы в холодном состоянии (в %);

- каждая из величин Wi и Wi-1 составляет не более максимально допустимой величины Wmax (в мм), причем Wmax=0,91⋅Δmax+0,43, где Δmax - целевое максимально допустимое отклонение от номинального значения наружного диаметра изготавливаемой трубы в холодном состоянии (в %);

- каждая из величин Wi и Wi-1 составляет не более максимально допустимой величины Wmax (в мм), причем Wmax=1,29⋅Δmax+0,51, где Δmax - целевое максимально допустимое отклонение от номинального значения наружного диаметра изготавливаемой трубы в холодном состоянии (в %).

В ходе проведенных исследований авторами настоящего изобретения установлено, что прокатка труб в трехвалковых клетях безоправочного стана продольной прокатки, у которого овальность калибров двух последних клетей составляет не более 1,02, при величине ei сведения валков последней клети стана относительно их номинального положения, соответствующей вышеуказанному условию ei≤|α⋅Dnom+Wi+Hi+ei-1-Wi-1-Bi|, обеспечивает повышение точности получаемых труб по их наружному диаметру.

Овальность калибров двух последних клетей безоправочного стана продольной прокатки оказывает существенное влияние на профиль получаемой трубы. При прокатке труб на многоклетьевом безоправочном стане продольной прокатки, у которого овальность калибра в двух последних клетях составляет более 1,02, повышенная точность получаемых труб по наружному диметру не может быть обеспечена.

Прокатка труб при выполнении заявленного условия, регламентирующего величину et сведения валков последней клети стана относительно их номинального положения, позволяет осуществлять данный процесс оптимальным образом, учитывая величину максимального износа валков в последней и предпоследней клетях, целевое значение номинального наружного диаметра изготавливаемой трубы в холодном состоянии, геометрические параметры калибра последней клети и величину сведения валков предпоследней клети относительно их номинального положения. За счет этого обеспечивается повышение точности по наружному диаметру изготавливаемых труб.

В частных случаях реализации настоящего изобретения прокатку труб осуществляют с дополнительным регламентированием максимально допустимой величины Wmax износа валков по вершине калибра в предпоследней и последней клетях, а именно:

- при прокатке труб с целевым значением их номинального наружного диаметра в холодном состоянии от 73,0 до 114,3 мм целесообразно обеспечивать выполнение заявленного условия Wmax=0,57⋅Δmax+0,42;

- при прокатке труб с целевым значением их номинального наружного диаметра в холодном состоянии от 127,0 до 178,0 мм целесообразно обеспечивать выполнение заявленного условия Wmax=0,91⋅Δmax+0,43;

- при прокатке труб с целевым значением их номинального наружного диаметра в холодном состоянии от 187,7 до 273,0 мм целесообразно обеспечивать выполнение условия Wmax=1,29⋅Δmax+0,51.

Это позволяет дополнительно снизить негативное влияние износа валков по вершине калибра в предпоследней и последней клетях на профиль изготавливаемых труб, учитывая их типоразмер.

Краткое описание чертежей

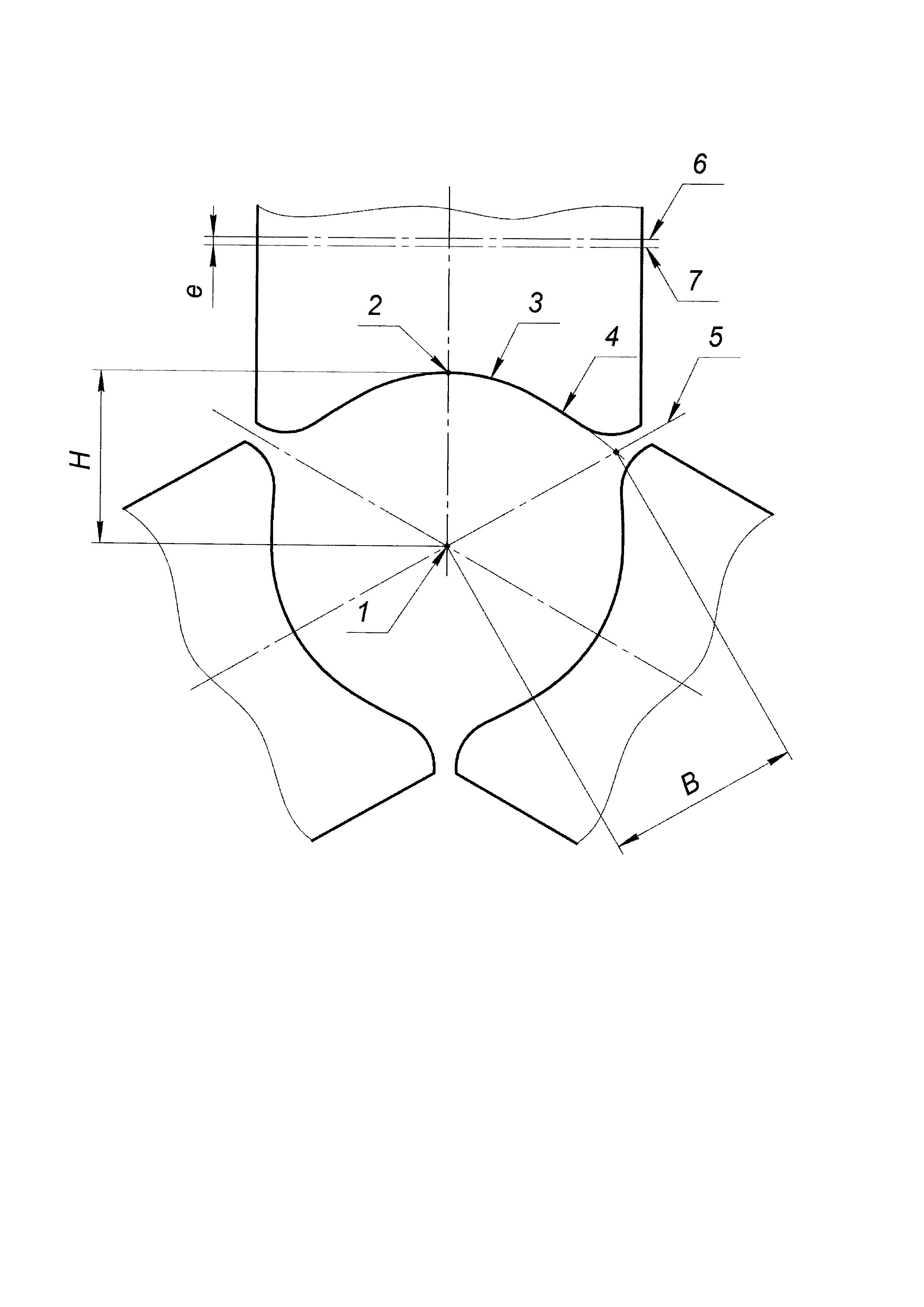

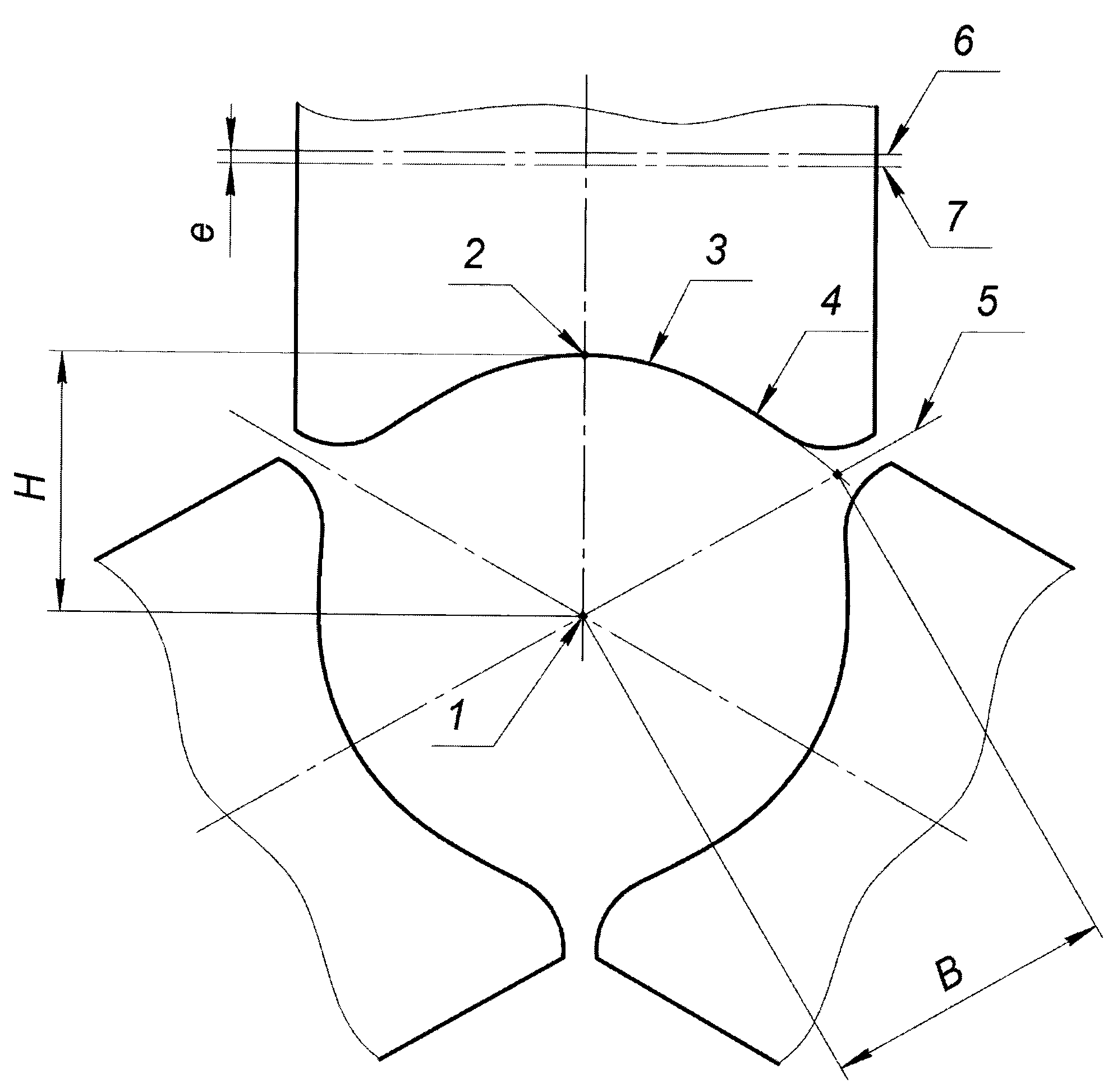

Изобретение иллюстрируется фигурой, на которой представлена форма калибра трехвалкового стана продольной прокатки труб.

На фигуре позициями обозначены следующие элементы:

1 - центр калибра;

2 - вершина калибра;

3 - обжимная зона калибра;

4 - зона выпуска калибра;

5 - линия разъема валков;

6 - ось вращения валка в номинальном положении;

7 - ось вращения валка после сведения.

Кроме того, на фигуре приняты следующие буквенные обозначения:

- В - половина ширины калибра, определяемая как расстояние от центра калибра до точки пересечения линии разъема валков с продолжением образующей поверхности зоны выпуска калибра;

- Н - половина высоты калибра, определяемая как расстояние от центра калибра до его вершины;

-е - величина сведения валка относительно номинального положения.

Овальность калибра определяется как отношение величины В к величине Н.

Осуществление изобретения

Настоящее изобретение может быть реализовано с использованием многоклетьевого безоправочного стана продольной прокатки (в частности, извлекательно-калибровочного или калибровочного), в котором трубу прокатывают в ряде последовательно расположенных прокатных клетей с постепенно уменьшающимся диаметром калибра, образованного валками.

Многоклетьевые безоправочные станы продольной прокатки труб располагаются в линии трубопрокатного агрегата (ТПА), например, ТПА со станом FQM (Fine Quality Mill). Такой ТПА имеет в своем составе следующие основные прокатные станы: прошивной стан, непрерывный раскатной стан FQM с удерживаемой оправкой и многоклетьевые безоправочные станы продольной прокатки. К безоправочным станам продольной прокатки труб, установленным на горячем переделе, относятся такие станы, как: калибровочный, редукционный и извлекательно-калибровочный станы. На линии отделки труб также может быть установлен дополнительно рекалибровочный стан. Безоправочные станы продольной прокатки также установлены в линиях ТПА со станами МРМ (Multistand Pipe Mill), PQF (Premium Quality Finishing), непрерывными раскатными станами с плавающей оправкой. Состав оборудования различных ТПА и особенности калибровки валков станов продольной прокатки для специалистов известны (например, см. Струин Д.О. Совершенствование технологии продольной прокатки труб на основе создания и использования новых научно обоснованных технических решений: дис. … канд. техн. наук 05.16.05 / Струин Д.О. - Челябинск, 2016. - 170 с.).

Настоящее изобретение осуществляют, используя в двух последних клетях стана валки, образующие калибры с величиной овальности не более 1,02, при температуре деформируемого металла трубы до 1150°С.

Перед прокаткой труб определяют максимально допустимую величину eimax сведения валков в последней клети стана по формуле:

eimax=|α⋅Dnom+Wi+Hi+ei-1-Wi-1-Bi|,

где α - безразмерный коэффициент, значение которого соответствует диапазону 0,00303÷0,00305;

Dnom - целевое номинальное значение наружного диаметра изготавливаемой трубы в холодном состоянии, мм;

Wi - величина максимального износа валков последней клети по вершине калибра;

Hi - половина номинальной высоты калибра последней клети, мм;

ei-1 - величина сведения валков предпоследней клети относительно их номинального положения, мм;

Wi-1 - величина максимального износа валков предпоследней клети по вершине калибра, мм;

Bi - половина номинальной ширины калибра в последней клети, мм.

Под параметром Dnom понимается номинальное значение наружного диаметра готовой трубы в холодном состоянии (в мм), указанное в нормативной документации, регламентирующей требования к изготавливаемой трубе.

Параметры Wi и Wi-1 можно определить с использованием шаблонов валков и комплекта щупов либо с использованием высокоточных средств измерения, в том числе лазерных. После сбора статистических данных и получения математических зависимостей изменения величины износа валков от количества прокатанных труб, определение параметров Wi и Wi-1 допускается осуществлять с использованием соответствующих эмпирических формул.

Под параметром ei-1 понимается фактическая величина сведения валков предпоследней клети относительно их номинального положения на момент определения параметра eimax.

Параметры Hi и Bi определяются номинальной калибровкой валков последней клети стана (по аналогии с указанным на фигуре).

Далее сравнивают фактическую величину ei сведения валков в последней клети с полученным расчетным значением величины eimax. При этом расчет параметров процесса прокатки может быть реализован как в процессе подготовки к производству, так и во время производства труб.

Условия прокатки для получения труб повышенной точности обеспечиваются при ei≤eimax.

Если ei>eimax, то перед прокаткой трубы, осуществляют настройку стана для обеспечения выполнения условия ei≤eimax.

При этом возможны частные случаи реализации настоящего изобретения.

В первом случае, а именно перед прокаткой труб с Dnom=73,0÷114,3 мм, дополнительно осуществляют расчет параметра Wmax (в мм) по формуле:

Wmax=0,57⋅Δmax+0,42,

где Δmax - целевое максимально допустимое отклонение от номинального значения наружного диаметра изготавливаемой трубы в холодном состоянии, %.

Под параметром Δmax понимается максимально допустимое отклонение от номинального наружного диаметра трубы в холодном состоянии, указанное в нормативной документации, регламентирующей требования к изготавливаемой трубе (в %).

Во втором случае, а именно перед прокаткой труб с Dnom=127,0÷178,0 мм, дополнительно осуществляют расчет параметра Wmax (в мм) по формуле:

Wmax=0,91⋅Δmax+0,43

В третьем случае, а именно перед прокаткой труб с Dnom=187,7÷273 мм, дополнительно осуществляют расчет параметра Wmax (в мм) по формуле:

Wmax=1,29⋅Δmax+0,51

Далее в каждом случае сравнивают полученное значение параметра Wmax со значениями параметров Wi и Wi-1, при этом прокатку труб осуществляют, если Wi≤Wmax и Wi-1≤Wmax.

Если Wi>Wmax и/или Wi-1>Wmax, то перед прокаткой труб необходимо осуществить замену соответствующих валков на валки, обеспечивающие выполнение указанных условий.

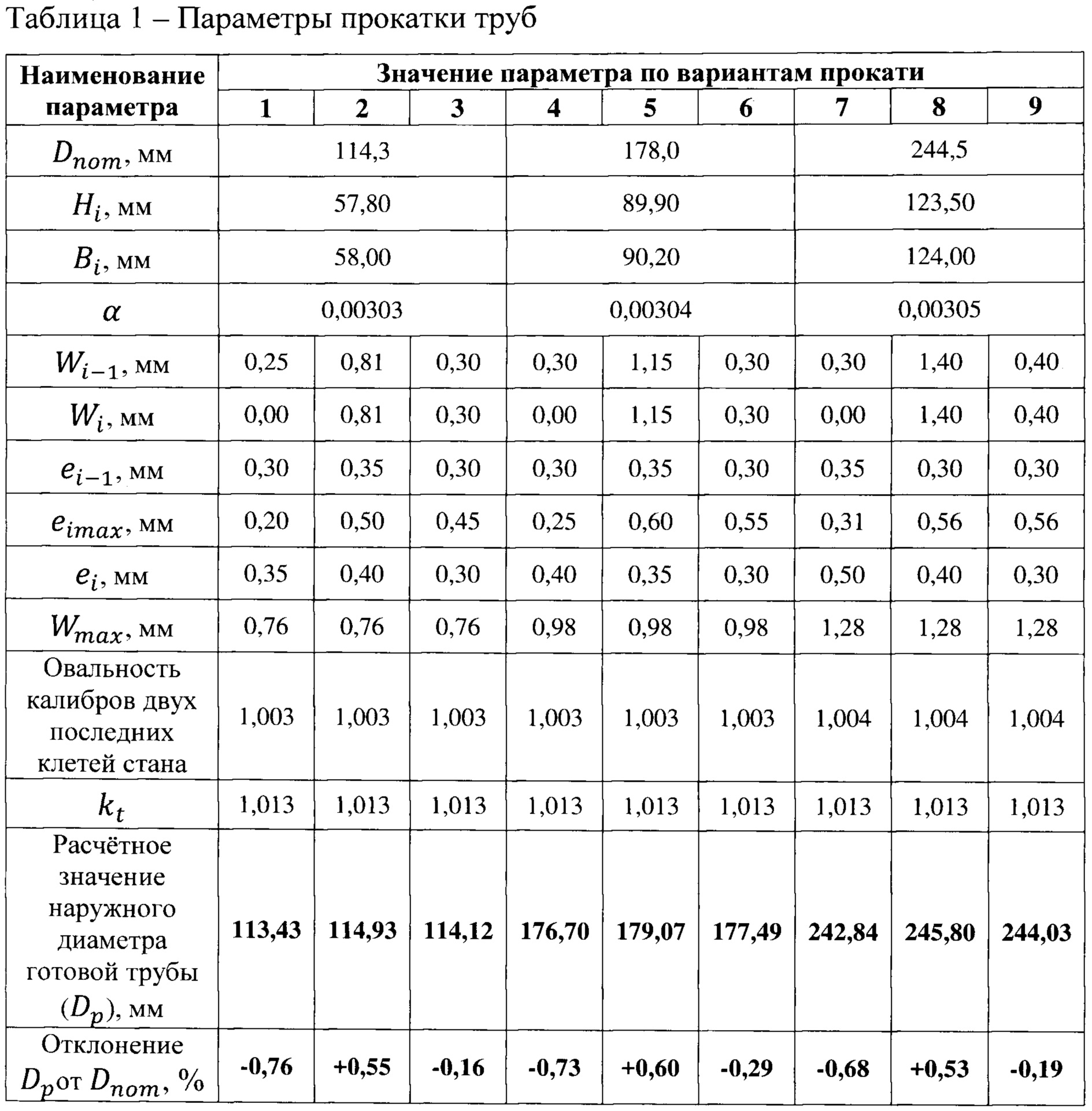

В таблице 1 представлены параметры девяти вариантов прокатки труб трех типоразмеров, а также расчетные значения наружного диаметра готовых труб.

Варианты 1÷3 - прокатка труб с Dnom=114,3 мм и допускаемым отклонением по наружному диаметру ±0,6% от его номинального значения Δmax=0,6)

Варианты 4÷6 - прокатка труб с Dnom=178,0 мм и допускаемым отклонением по наружному диаметру ±0,6% от его номинального значения (Δmax=0,6).

Варианты 7÷9 - прокатка труб с Dnom=244,5 мм и допускаемым отклонением по наружному диаметру ±0,6% от его номинального значения (Δmax=0,6).

Расчетные значения наружного диаметра готовых труб (Dp), приведенные в таблице 1, определяли по формуле:

Dp=2⋅(Hi-ei+Wi)/kt,

где kt - коэффициент температурного расширения материала трубы, принимающий значения в диапазоне от 1,010 до 1,014.

Показано, что прокатка труб при соответствии ее параметров требованиям настоящего изобретения (варианты №№2, 3, 5, 6, 8 и 9) позволяет повысить точность труб по наружному диаметру в сравнении с вариантами прокатки с параметрами, несоответствующими требованиям настоящего изобретения (варианты №№1, 4 и 7). При этом для случаев прокатки труб при выполнении дополнительных условий Wi≤Wmax и Wi-1≤Wmax (варианты №№3, 6 и 9) обеспечивается еще более высокая точность труб по наружному диаметру.