Результат интеллектуальной деятельности: СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к спиральной пружине, предназначенной для установки на балансе часового механизма. Оно также относится к способу изготовления указанной спиральной пружины.

Уровень техники

Изготовление спиральных пружин для производства часов, должно решить некоторые задачи, которые часто на первый взгляд кажутся несовместимыми:

- необходимость обеспечения высокого предела упругости,

- простота изготовления, в частности, с помощью волочения и прокатки,

- исключительная усталостная прочность,

- стабильность технических характеристик во времени,

- малые сечения.

Сплав, выбранный для изготовления спиральной пружины, также должен иметь свойства, обеспечивающие поддержание хронометрических характеристик вне зависимости от колебания температур при использовании часов, содержащих такую спиральную пружину. В таком случае большое значение имеет температурный коэффициент упругости, также именуемый TEC сплава. Для изготовления хронометрического генератора колебаний с балансом из сплава CuBe или никелевого серебра должен быть обеспечен TEC+/- 10 млн-1/°C.

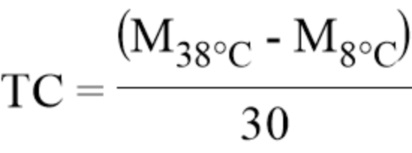

Ниже приведена формула, связывающая TEC сплава и коэффициенты расширения спирали (α) и баланса (β) с температурным коэффициентом (TC) генератора колебаний:

где переменные M и T - соответственно ход в с/сут и температура в °C, E - модуль Юнга спиральной пружины с (1/E. dE/dT), что является TEC сплава спиральной пружины, коэффициенты выражаются в °C-1.

Фактически, TC вычисляется, как указано ниже.

с полученной величиной, которая должна составлять от -0,6 до+0,6 с/сут °C.

Из существующего уровня техники известны спиральные пружины для производства часов, изготавливаемые из двойных сплавов Nb-Ti с процентным содержанием Ti 40 - 60 мас.% и, в частности, с процентным содержанием Ti 47 мас.%. Согласно расчетной диаграмме деформирование-термообработка эта спиральная пружина имеет двухфазную микроструктуру, включающую ниобий в бета-фазе и титан в форме выделений в альфа-фазе. Холоднодеформированный Nb в бета-фазе имеет сильно положительный TEC, в то время как Ti в альфа-фазе имеет сильно отрицательный TEC, позволяя двухфазному сплаву принимать значение TEC почти равное нулю, что особенно благоприятно для TC.

Однако при использовании двойных сплавов Nb-Ti для изготовления спиральных пружин имеются несколько недостатков. Двойной сплав Nb-Ti является особенно благоприятным для низкого TC, как упомянуто выше. С другой стороны, его состав не оптимизирован в отношении вторичной погрешности, которая является оценкой кривизны хода, которая определяется с помощью прямой линии, проходящей через две точки (8°C и 38°C). Ход может отклоняться от этой линейной характеристики между 8°C и 38°C, и вторичная погрешность при 23°C является оценкой этого отклонения при температуре 23°C. Для сплава NbTi47 вторичная погрешность составляет 4,5 с/сут, однако предпочтительно она должна составлять от -3 до+3 с/сут.

Другой недостаток двойных сплавов Nb-Ti относится к выделению титана, которое имеет место в основном после этапа навивки во время этапа фиксации. Этот этап является критически важным, поскольку он позволяет зафиксировать форму спиральной пружины и получить TC после выделения Ti, равное почти нулю. Практически, время выделения очень длительное, и для сплава NbTi47 это время составляют 8 - 30 часов, в среднем приблизительно 20 часов, что значительно увеличивает время изготовления. Помимо проблемы длительного времени изготовления слишком высокое процентное содержание титана может привести к формированию хрупких мартенситных фаз, что делает сложным или даже невозможным деформирование материала для изготовления спиральной пружины. Таким образом, целесообразно не добавлять слишком много титана в сплав.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить новый химический состав спиральной пружины, позволяющий устранить вышеперечисленные недостатки.

С этой целью изобретение относится к спиральной пружине часов, изготавливаемой по меньшей мере из тройного сплава на основе ниобия и титана. Согласно изобретению Nb частично заменяется танталом Та и/или ванадием V для уменьшения вторичной погрешности. Преимущественно, Ti частично заменяется цирконием Zr и/или гафнием Hf для ускорения выделений или, другими словами, для увеличения движущей силы выделений во время фиксации, в то же время сохраняя такой же TC. Кроме того, присутствие в сплаве по меньшей мере трех элементов в значительном количестве позволяет повысить механические свойства и, в частности, предел упругости сплава.

Более конкретно, настоящее изобретение относится к спиральной пружине, предназначенной для установки на балансе часового механизма, причем указанная спиральная пружина изготовлена из по меньшей мере тройного сплава, состоящего из:

- Nb, Ti и по меньшей мере одного элемента, выбранного из V и Ta,

- при необходимости по меньшей мере одного элемента, выбранного из Zr и Hf,

- при необходимости по меньшей мере одного элемента, выбранного из W и Mo,

- возможно следов других элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al,

при следующем содержании элементов, мас.%:

- суммарное содержание Nb, V и Ta составляет 40 - 85%,

- суммарное содержание Ti, Zr и Hf составляет 15 - 55%,

- содержание W и Mo каждого составляет 0 - 2,5%,

- содержание каждого из указанных элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al, составляет 0 - 1600 млн-1 с суммой указанных следовых элементов меньше или равной 0,3 мас.%.

Предпочтительно, содержание Nb должно быть больше 45 мас.% с целью получения достаточного процентного содержания бета-фазы, имеющей сильно положительный TEC, предназначенный для компенсации отрицательным TEC альфа-фазы Ti, Zr, Hf.

Предпочтительно, содержание Ti составляет по меньшей мере 15 мас.%.

Изобретение также относится к способу изготовления указанной спиральной пружины для часов.

Другие признаки и преимущества изобретения станут понятными из приведенного ниже подробного описания.

Подробное описание

Настоящее изобретение относится к спиральной пружине для часов, изготовленной по меньшей мере из тройного сплава, содержащего ниобий и титан и один или несколько дополнительных элементов.

Согласно изобретению, указанный сплав состоит из:

- Nb, Ti и по меньшей мере одного элемента, выбранного из V и Ta,

- при необходимости по меньшей мере одного элемента, выбранного из Zr и Hf,

- при необходимости по меньшей мере одного элемента, выбранного из W и Mo,

- возможно следов других элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al,

при следующем массовом содержании элементов, суммарное количество которых составляет 100%:

- суммарное содержание Nb, V и Ta составляет 40 - 85%, предпочтительно с содержанием Nb больше 45% или даже больше или равным 50%,

- суммарное содержание Ti, Zr и Hf составляет 15 - 55% предпочтительно с минимальным содержанием Ti равным 15%,

- содержание W и Mo каждого составляет 0 - 2,5%,

- содержание каждого из указанных элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al, составляет 0 - 1600 млн-1 с суммой указанных следовых элементов меньше или равной 0,3 мас.%.

Согласно изобретению, Nb частично заменяется танталом Ta и/или ванадием V. Частичная замена Nb танталом Ta и/или ванадием V служит для уменьшения вторичной погрешности. Для того чтобы показать влияние V и Ta на вторичную погрешность, были проведены испытания двойных сплавов Nb-V и Nb-Ta. Вторичную погрешность измеряли при 23°C. Существует различие в ходе при 23°C по отношению к прямой линии, связывающей ход при 8°C с ходом при 38°C. Например, ход при 8°C, 23°C и 38°C может измеряться с помощью прибора типа хроноскопа производства компании Witschi.

Ниже в таблице 1 приведены справочные данные для чистого Nb, чистого V, чистого Ta и сплава NbTi47 и значения, полученные как функция процентного содержания по массе V и Ta в двойном сплаве Nb-V и Nb-Ta соответственно. Чистый Nb имеет вторичную погрешность при 23°C, равную -6,6 с/сут.Выделение Ti в сплаве NbTi47 компенсирует отрицательное влияние Nb, однако, с чрезмерным увеличением величины, достигающей 4,5 с/сут, другими словами, дельта составляет 11 с/сут после добавления Ti. Чистый ванадий и чистый тантал имеют значительно бóльшую отрицательную вторичную погрешность, чем чистый ниобий со значениями -24,9 с/сут и -28,7 с/сут соответственно. Частичная замена Nb ванадием V и/или танталом Ta позволяет уменьшить вторичную погрешность до отрицательных значений меньше -7 с/сут.Таким образом, увеличение замены Nb ванадием V и/или танталом Ta в диапазоне 5 - 25% снижает вторичную погрешность приблизительно от -7 с/сут до -12 с/сут.Таким образом, для достижения указанного диапазона значений Nb можно заменять ванадием V и/или танталом Ta или комбинацией V и Ta. Вторичная погрешность составляет от -7 с/сут до -12 с/сут в случае присутствия только Ta, только V или суммарного содержания Ta и V от 5 мас.до 25 мас.%. Предпочтительно, вторичная погрешность составляет от -9 с/сут до -12 с/сут в случае присутствия только Ta, только V или суммарного содержания Ta и V от 10 мас.% до 25 мас.%. или более предпочтительно от 15 мас.% до 25 мас.%. Добавление в сплав Nb-V/Ta одного или нескольких элементов, образующих альфа-фазу выделений во время фиксации, позволяет компенсировать это отрицательное значение и достичь значения, близкого к 0 с/сут.Предпочтительно, содержание элемента (элементов), образующих альфа-фазу выделений, составляет 15 - 55 мас.%. Элементом, образующим альфа-фазу, является по меньшей мере Ti предпочтительно с минимальным содержанием 15%. Помимо Ti этим элементом может быть Hf и/или Zr, который образует с Ti отдельную альфа-фазу выделений во время этапа фиксации. Когда сплав содержит Zr и/или Hf, суммарное содержание Zr и Hf составляет 1 - 40 мас.%, предпочтительно 5 - 25 мас.%, более предпочтительно 10 - 25 мас.%, еще более предпочтительно 15 - 25 мас.%.

|

Сплав также может включать в себя W и Mo с массовым содержанием каждого из указанных элементов 0 - 2,5% для увеличения модуля Юнга сплава, что позволяет для заданного крутящего момента пружины уменьшить толщину спирали и, следовательно, уменьшить вес спирали.

Как особое преимущество, сплав, используемый в настоящем изобретении, не содержит других элементов за исключением возможных и неизбежных примесей.

В частности, процентное содержание по массе кислорода меньше или равно 0,10% от общей массы или даже меньше или равно 0,085% от общей массы.

В частности, процентное содержание по массе углерода меньше или равно 0,04% от общей массы, в частности, меньше или равно 0,020% от общей массы, или даже меньше или равно 0,0175% от общей массы.

В частности, процентное содержание по массе железа меньше или равно 0,03% от общей массы, в частности, меньше или равно 0,025% от общей массы, или даже меньше или равно 0,020% от общей массы.

Процентное содержание по массе азота меньше или равно 0,02% от общей массы, в частности, меньше или равно 0,015% от общей массы, или даже меньше или равно 0,0075% от общей массы.

Процентное содержание по массе водорода меньше или равно 0,10% от общей массы, в частности, меньше или равно 0,0035% от общей массы, или даже меньше или равно 0,0005% от общей массы.

Процентное содержание по массе кремния меньше или равно 0,01% от общей массы.

Процентное содержание по весу никеля меньше или равно 0,01% от общей массы, в частности, меньше или равно 0,16% от общей массы.

Процентное содержание по массе меди меньше или равно 0,01% от общей массы, в частности, меньше или равно 0,005% от общей массы.

Процентное содержание по массе алюминия меньше или равно 0,01% от общей массы.

Предпочтительно, указанная спиральная пружина имеет многофазную микроструктуру, включающую в себя отдельную бета-фазу ниобия, ванадия и/или тантала, и отдельную альфа-фазу титана и гафния и/или циркония, когда сплав содержит гафний и/или цирконий. В присутствии тантала и ванадия микроструктура также могла бы включать в себя интерметаллид типа TaV2. Для получения такой микроструктуры необходимо выделить альфа-фазу (Ti, Hf, Zr) посредством термообработки, как описано ниже.

Спиральная пружина, изготовленная из этого сплава, имеет предел упругости выше или равный 500 МПа и более точно 500 - 1000 МПа. Преимущественно, она имеет модуль упругости выше или равный 100 ГПа и предпочтительно выше или равный 110 ГПа.

Изобретение также относится к способу изготовления спиральной пружины для часов, отличающемуся тем, что последовательно осуществляют следующие этапы:

a) изготовление или обеспечение наличия заготовки из сплава, состоящего из:

- Nb, Ti и по меньшей мере одного элемента, выбранного из V и Ta,

- при необходимости по меньшей мере одного элемента, выбранного из Zr и Hf,

- при необходимости по меньшей мере одного элемента, выбранного из W и Mo,

- возможно следов других элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al,

при следующем массовом содержании элементов, суммарное количество которых составляет 100%:

(суммарное содержание Nb, V и Ta составляет 40 - 85%, предпочтительно, с содержанием Nb больше 45%,

(суммарное содержание Ti, Zr и Hf составляет 15 - 55%, предпочтительно, с минимальным содержанием Ti равным 15% (включая это значение),

(содержание W и Mo каждого составляет 0 - 2,5%,

(содержание каждого из указанных элементов, выбранных из O, H, C, Fe, N, Ni, Si, Cu, Al, составляет 0 - 1600 млн-1 с суммой указанных следовых элементов меньше или равной 0,3 мас.%,

b) этап бета-закалки указанной заготовки, осуществляемый так, что титан и цирконий и гафний, когда они присутствуют, из указанного сплава, по существу, находятся в форме твердого раствора с ниобием, а также танталом и/или ванадием в бета-фазе;

c) этап, на котором указанный сплав подвергается последовательности деформирования с промежуточной термообработкой. Деформирование означает деформирование посредством волочения и/или прокатки. При необходимости волочение может потребовать использования одной или нескольких фильер во время выполнения одной и той же последовательности или во время выполнения разных последовательностей. Волочение выполняется до тех пор, пока не будет получена проволока круглого сечения. Прокатка может выполняться в одной и той же последовательности деформирования, как и волочение, или в другой последовательности. Преимущественно, последняя последовательность при обработке сплава является прокаткой, предпочтительно с получением прямоугольного профиля, который соответствует входному сечению оси для навивки,

d) этап навивки для формирования спиральной пружины с последующим заключительным этапом термообработки с фиксацией.

Во время выполнения этих взаимосвязанных последовательностей деформирование-термообработка, каждое деформирование выполняют с заданным количеством деформирований от 1 до 5, причем это количество деформирований соответствует классической формуле 2ln(d0/d), где d0 - диаметр во время последней бета-закалки, и d - диаметр холоднодеформированной проволоки. Общее накопление деформирований в этом ряду последовательностей равно полному количеству деформирований от 1 до 14. Каждая взаимосвязанная последовательность деформирование-термообработка каждый раз включает в себя термообработку с выделением альфа-фазы (Ti, Zr и/или Hf).

Бета-закалка перед выполнением последовательностей деформирование-термообработка представляет собой термообработку на твердый раствор продолжительностью от 5 минут до 2 часов при температуре 700 - 1000°C в вакууме с последующим охлаждением в газовой атмосфере. Более конкретно, указанная бета-закалка представляет собой термообработку на твердый раствор продолжительностью 1 час при температуре 800°C в вакууме с последующим охлаждением в газовой атмосфере.

Возвращаясь к взаимосвязанным последовательностям деформирование-термообработка, термообработка представляет собой термообработку с выделениями продолжительностью 1 - 200 часов при температуре 300 - 700°C. Более конкретно, продолжительность составляет 5 - 30 часов при температуре 400 - 600°C.

Более конкретно, способ включает в себя от одной до пяти взаимосвязанных последовательностей деформирование-термообработка.

Более конкретно, первая взаимосвязанная последовательность деформирование-термообработка включает в себя первое деформирование по меньшей мере с 30% обжатием по сечению.

Более конкретно, каждая взаимосвязанная последовательность деформирование-термообработка, помимо первой, включает в себя одно деформирование между двумя термообработками по меньшей мере с 25% обжатием по сечению.

В частности, после такого изготовления указанной заготовки сплава и перед выполнением последовательностей деформирование-термообработка на дополнительном этапе к заготовке добавляется поверхностный слой пластичного материала из меди, никеля, купроникеля, купромарганца, золота, серебра, никель-фосфора Ni-P или никель-бора Ni-B и т.п. для способствования приданию формы проволоке во время деформирования. После выполнения последовательностей деформирование-термообработка или после этапа навивки с проволоки удаляют слой пластичного материала, в частности, посредством химического воздействия.

Как вариант, поверхностный слой пластичного материала наносят для формирования спиральной пружины, шаг которой не является величиной, кратной толщине полотна. В другом варианте поверхностный слой пластичного материала наносят для формирования пружины, имеющий переменный шаг.

В конкретном применении, относящемся к часам, пластичный материал или медь добавляют в заданный момент для способствования приданию формы проволоке, так чтобы его толщина на проволоке составляла 10 - 500 микрон при окончательном диаметре 0,3 - 1 миллиметр. С проволоки удаляют слой пластичного материала или меди, в частности, посредством химического воздействия, после чего она подвергается прокатке до плоского состояния перед изготовлением окончательной пружины посредством навивки.

Подача пластичного материала или меди может выполняться гальваническим путем или даже механическим путем, и в этом случае оболочка или трубка из пластичного материала или меди, которая регулируется на прутке большого диаметра из сплава, утончается во время этапов деформирования составного прутка.

Удаление слоя, в частности, возможно посредством химического воздействия с помощью раствора на основе цианидов или кислот, например, на основе азотной кислоты.

Заключительная термообработка выполняется в течение 1 - 200 часов при температуре 300 - 700°C. Более конкретно, продолжительность составляет 5 - 30 часов при температуре 400 - 600°C. Во время указанной заключительной термообработки завершается выделение альфа-фазы. В присутствии гафния и/или циркония заключительная термообработка может быть уменьшена на несколько часов со временем выделения 4 - 8 часов с выдержкой при температуре 400 - 600°C.

Благодаря приемлемому сочетанию последовательностей деформирования и термообработки существует возможность получения очень тонкой микроструктуры, которая, в частности, является нанометрической, включающей бета-фазу ниобия, тантала и/или ванадия и альфа-фазу титана и циркония и/или гафния. Этот сплав сочетает в себе очень высокий предел упругости выше по меньшей мере 500 МПа и модуль упругости выше или равный 100 ГПа. Это сочетание свойств является оптимальным для спиральной пружины. Кроме того, этот сплав по изобретению может быть легко покрыт пластичным материалом или медью, что в значительной степени способствует его деформированию посредством волочения.

Этот сплав, который является по меньшей мере тройным сплавом, содержащим ниобий, титан, тантал и/или ванадий, и выбран для осуществления изобретения, также демонстрирует эффект, подобный тому, что демонстрируют сплавы группы Elinvar при практически нулевом температурном коэффициенте упругости в обычном температурном диапазоне использования наручных часов, и подходит для использования при изготовлении самокомпенсирующихся спиральных пружин.