Результат интеллектуальной деятельности: СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления спиральной пружины, предназначенной для установки на колесо баланса часового механизма, и спиральной пружине, изготавливаемой с помощью этого способа.

Уровень техники

Изготовление спиральных пружин для производства часов должно решить некоторые задачи, которые, на первый взгляд, часто кажутся несовместимыми:

- необходимость обеспечения высокого предела упругости,

- простота изготовления, в частности, с помощью волочения и прокатки,

- исключительная усталостная прочность,

- стабильность технических характеристик во времени,

- малые сечения.

Производство спиральных пружин также сконцентрировано на задаче температурной компенсации для обеспечения хронометрических характеристик, соответствующих нормам. Это требует температурного коэффициента упругости, близкого к нулю. Также требуется изготавливать спиральные пружины, имеющие ограниченную восприимчивость к магнитным полям.

Были разработаны новые волосковые пружины с использованием сплавов ниобия и титана. Однако эти сплавы создают проблемы прилипания и заедания в фильерах для растягивания и волочения и на прокатных валках, что делает практически невозможным их обработку для получения тонких проволок с помощью стандартных способов, используемых например, для обработки стали.

Для устранения этого недостатка было предложено перед приданием формы в фильерах и прокатном стане наносить на заготовку из Nb-Ti слой пластичного материала, в частности меди. В документе EP 3 502 288 описан способ получения сплава ниобия и титана, содержащего от 40 до 60 вес.% титана. Это способ перед этапом деформирования включает этап нанесения поверхностного слоя пластичного материала.

Этот слой меди на проволоке имеет недостаток. Он не позволяет выполнять тонкое регулирование геометрии проволоки во время калибровки и прокатки проволоки. Такие колебания размеров сердцевины из Nb-Ti проволоки ведут к значительным отклонениям крутящих моментов волосковых пружин.

Раскрытие сущности изобретения

Для устранения вышеуказанных недостатков настоящее изобретение предлагает способ изготовления спиральной пружины, который позволяет облегчить придание формы за счет деформирования, исключая при этом недостатки, связанные с присутствием меди.

С этой целью способ изготовления спиральной пружины согласно изобретению включает этап термообработки, предназначенный для превращения части слоя из Cu, покрывающего сердцевину из Nb-Ti, в слой интерметаллидов Cu, Ti и удаления оставшейся чести слоя из Cu. Этот слой интерметаллидов образует наружный слой, который находится в контакте с фильерами и прокатными роликами. Он является химически инертным и позволяет легко выполнять волочение и прокатку спиральной проволоки. Другое преимущество состоит в том, что облегчается разделение между волосковыми пружинами после этапа фиксации, который следует за навивкой.

Слой интерметаллидов удерживается на волосковой пружине после выполнения способа изготовления. Он является достаточно тонким и имеет толщину от 20 нм до 10 микрон, предпочтительно от 300 нм до 1,5 мкм, и не изменяет значительно температурный коэффициент упругости (TEC) волосковой пружины. Кроме того, он очень хорошо прилегает к сердцевине из Nb-Ti.

Настоящее изобретение более подробно описано в отношении слоя из Cu, который частично превращается в слой интерметаллидов Cu, Ti. Однако настоящее изобретение относится и к другим элементам, таким как Sn, Fe, Pt, Pd, Rh, Al, Au, Ni, Ag, Co и Cr, которые могут образовывать интерметаллиды с Ti. Оно также относится к сплаву одного из этих элементов.

Краткое описание чертежей

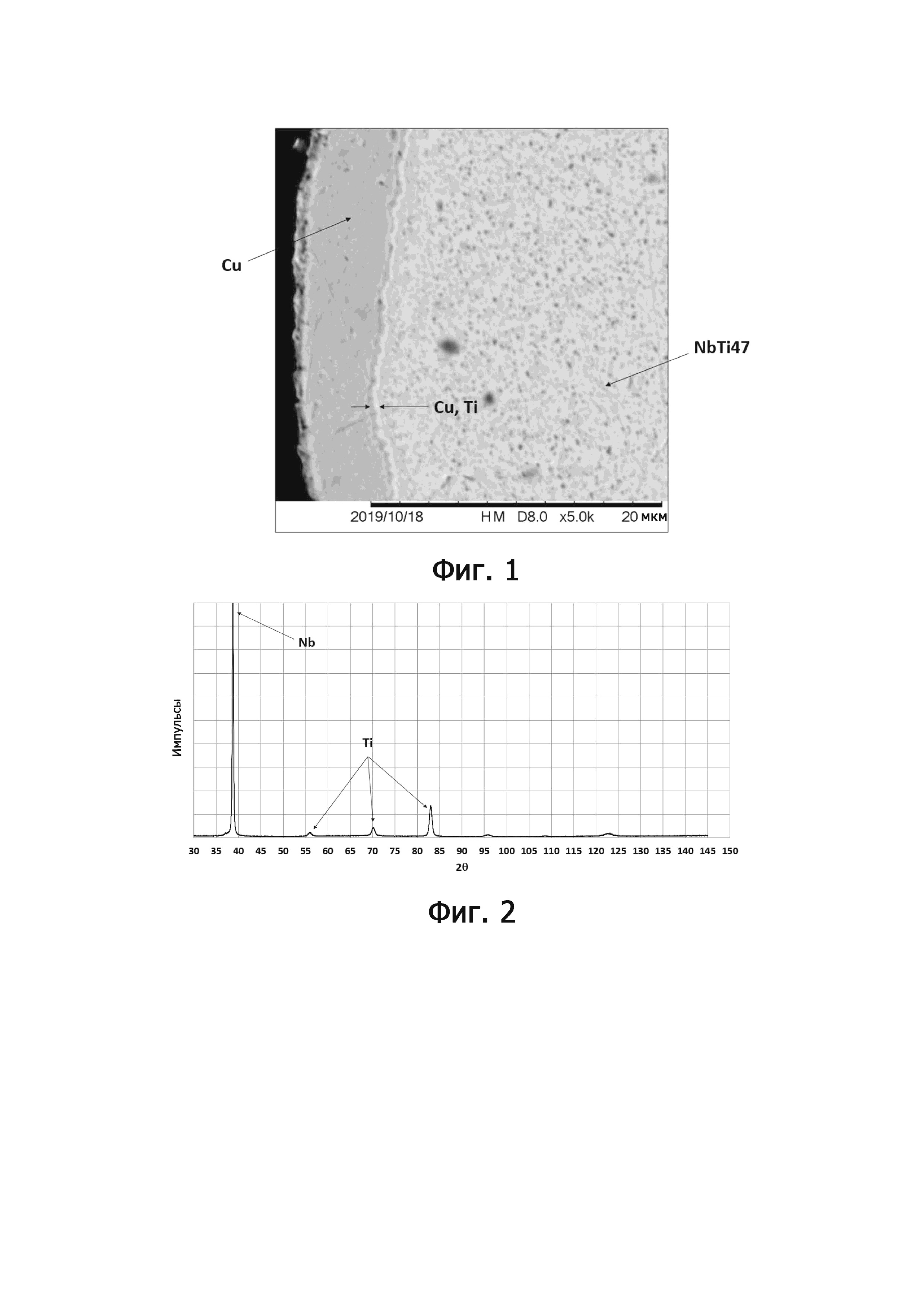

На фиг. 1 показан вид под микроскопом заготовки с сердцевиной из сплава NbTi47, покрытого слоем Cu, частично превращенного в интерметаллиды, с термообработкой в соответствии со способом согласно изобретению;

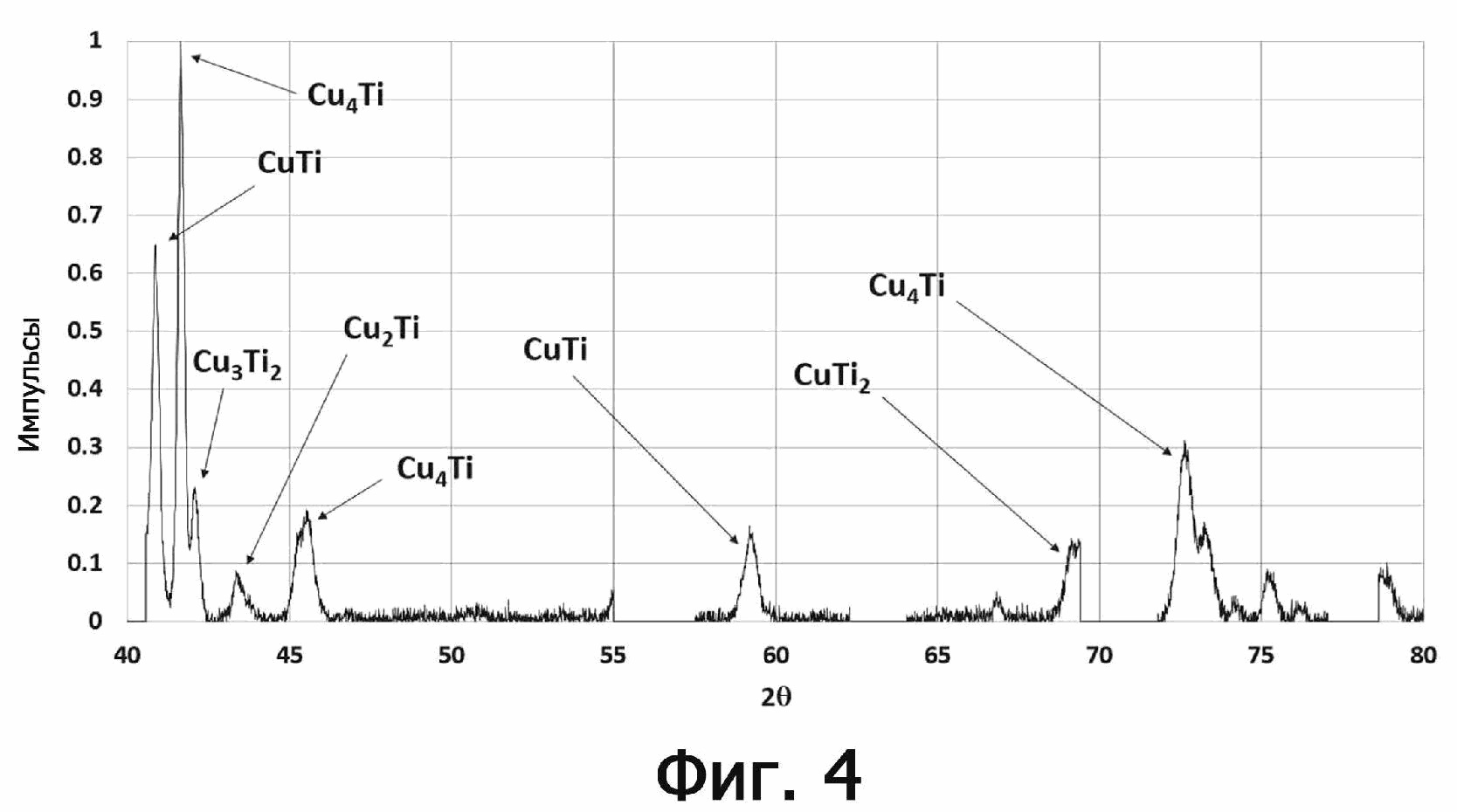

на фиг. 2 – XRD-спектр указанного сплава согласно существующему уровню техники со слоем Cu без термообработки в соответствии со способом согласно изобретению;

на фиг. 3 – XRD-спектр того же сплава со слоем Cu с термообработкой в соответствии со способом согласно изобретению;

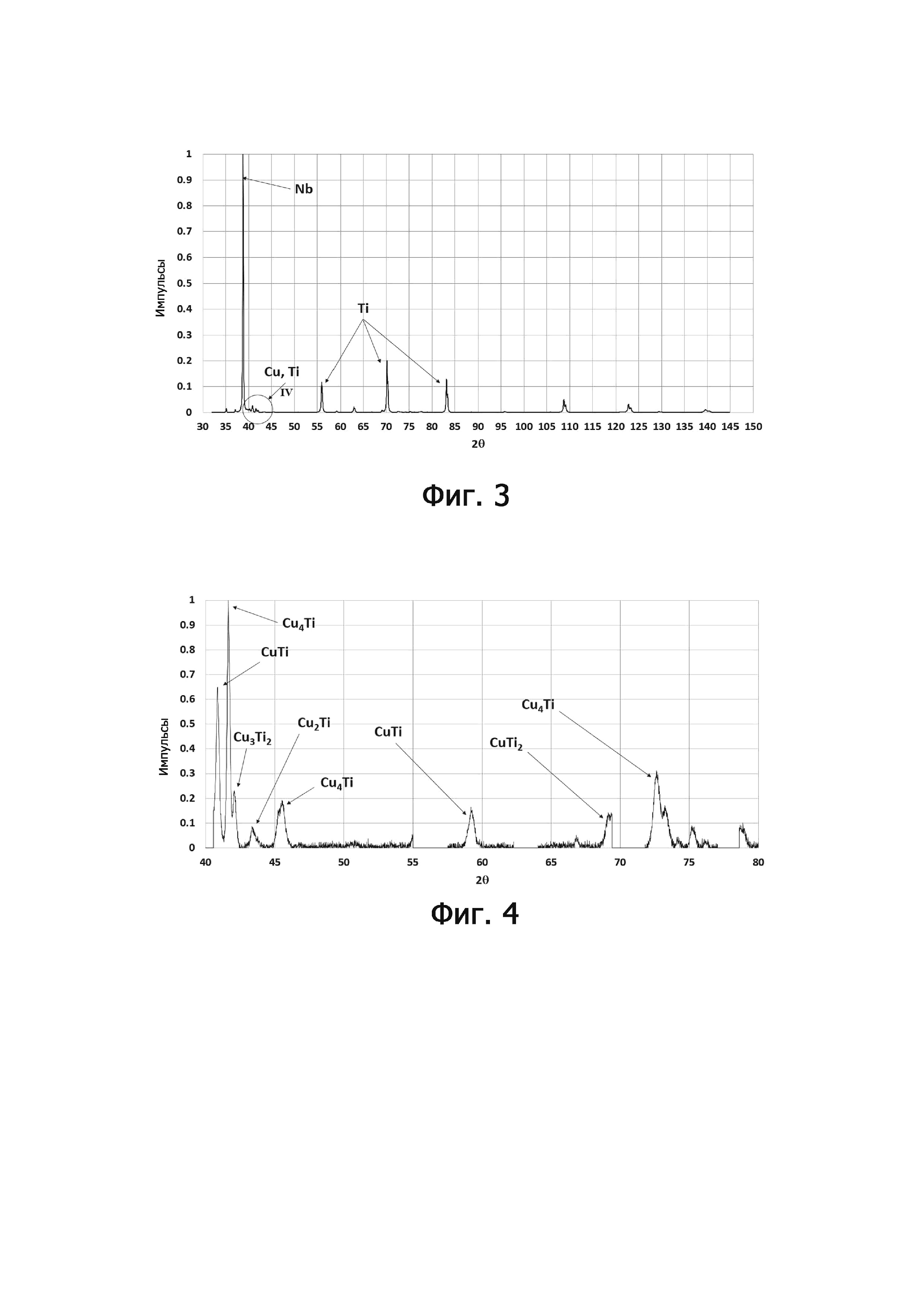

на фиг. 4 – увеличенное изображение XRD-спектра, показанного на фиг. 3, для пиков, относящихся к интерметаллидам.

Осуществление изобретения

Настоящее изобретение относится к способу изготовления спиральной пружины, предназначенной для установки на колесо баланса часового механизма. Эта спиральная пружина изготавливается из двойного сплава, включающего в себя ниобий и титан. Настоящее изобретение также относится к спиральной пружине, изготавливаемой с помощью указанного способа.

Согласно изобретению способ изготовления включает следующие этапы:

a) этап обеспечения наличия заготовки с сердцевиной из Nb-Ti, изготовленной из сплава, состоящего из:

- ниобия: остаток до 100 вес.%,

- титана: от 5 до 95 вес.%,

- следов одного или нескольких элементов, выбранных из группы, состоящей из O, H, C, Fe, Ta, N, Ni, Si, Cu и Al, причем каждый из указанных элементов присутствует в количестве от 0 до 1600 млн-1 по весу, при этом общее количество всех указанных элементов составляет от 0 до 0,3 вес.%,

b) этап бета-закалки указанной заготовки, чтобы титан из указанного сплава находился по существу в форме твердого раствора с ниобием в бета-фазе,

с) этап деформирования заготовки в несколько последовательностей,

d) этап навивки для формирования спиральной пружины,

e) окончательный этап термообработки спиральной пружины.

Согласно одному варианту изобретения заготовка на этапе a) содержит вокруг сердцевины из Nb-Ti слой из материала X, выбранного из Cu, Sn, Fe, Pt, Pd, Rh, Al, Au, Ni, Ag, Co и Cr или сплава одного из этих элементов. Например, это может быть Cu, Cu-Sn, Cu-Ni и т.д. Согласно другому варианту способ включает в себя этап нанесения указанного материала X вокруг сердцевины из Nb-Ti для формирования слоя из материала X, причем указанный этап выполняется между этапом a) и этапом c) деформирования.

Способ изготовления также включает в себя этап термообработки для частичного превращения слоя из X в слой интерметаллидов X, Ti вокруг сердцевины из Nb-Ti. Термообработка выполняется при температуре от 200 до 900°C, и ее продолжительность составляет от 15 минут до 100 часов. Таким образом, заготовка последовательно содержит сердцевину из Nb-Ti, слой интерметаллидов X, TI и остальную часть слоя из X, причем указанный этап выполняется между этапом b) и этапом c) или между двумя последовательностями этапа c) деформирования.

Способ изготовления также включает этап удаления остальной части слоя из X. Этот этап выполняется между этапом b) и этапом c), между двумя последовательностями этапа c) деформирования или между этапом c) и этапом d).

Указанный способ подробно описан ниже.

На этапе a) сердцевина выполнена из сплава Nb-Ti, содержащего от 5 до 95 вес.% титана. Согласно предпочтительному варианту сплав, используемый в настоящем изобретении, содержит от 40 до 60 вес.% титана. Предпочтительно, он содержит от 40 до 49 вес.% титана, более предпочтительно от 46 до 48 вес.% титана. Указанная весовая доля в процентах титана является достаточной для получения максимальной пропорциональной доли выделений Ti в форме альфа-фазы и в то же время уменьшенной для исключения образования мартенситной фазы, ведущей к проблемам хрупкости сплава во время его использования. Согласно другому варианту содержание титана уменьшено в более значительной степени для исключения образования указанных твердых фаз. Содержание титана в этом случае составляет менее 40 вес.%. Оно составляет от 5 до 40 вес.% (верхний предел не включен в указанный диапазон). Более конкретно, содержание титана составляет от 5 до 35%, предпочтительно от 15 до 35%, более предпочтительно от 27 до 33%.

Как особое преимущество, сплав Nb-Ti, используемый в настоящем изобретении, не содержит другие элементы за исключением возможных неизбежных следов. Это препятствует образованию хрупких фаз.

Более конкретно, содержание кислорода меньше или равно 0,10% от общего веса или даже меньше или равно 0,085% от общего веса.

Более конкретно, содержание тантала меньше или равно 0,10% от общего веса.

Более конкретно, содержание углерода меньше или равно 0,04% от общего веса, в частности меньше или равно 0,020% от общего веса или даже меньше или равно 0,0175% от общего веса.

Более конкретно, содержание железа меньше или равно 0,03% от общего веса, в частности меньше или равно 0,025% от общего веса или даже меньше или равно 0,020% от общего веса.

Более конкретно, содержание азота меньше или равно 0,02% от общего веса, в частности меньше или равно 0,015% от общего веса или даже меньше или равно 0,0075% от общего веса.

Более конкретно, содержание водорода меньше или равно 0,01% от общего веса, в частности меньше или равно 0,0035% от общего веса или даже меньше или равно 0,0005% от общего веса.

Более конкретно, содержание кремния меньше или равно 0,01% от общего веса.

Более конкретно, содержание никеля меньше или равно 0,01% от общего веса, в частности меньше или равно 0,16% от общего веса.

Более конкретно, содержание пластичного материала, такого как медь, в сплаве меньше или равно 0,01% от общего веса, в частности меньше или равно 0,005% от общего веса.

Более конкретно, содержание алюминия меньше или равно 0,01% от общего веса.

Согласно изобретению сердцевина из Nb-Ti заготовки на этапе a) покрыта слоем из материала X согласно вышеприведенному перечню. Нанесение слоя из X вокруг сердцевины может выполняться гальваническим путем, конденсацией из паровой фазы, химическим осаждением из паровой фазы или механическим путем. В последнем случае трубка из материала X надевается на пруток из сплава Nb-Ti. Указанная собранная единица деформируется посредством ковки, вытягивания и/или волочения для утонения прутка и формирования заготовки, обеспечиваемой на этапе a). Настоящее изобретение не исключает нанесение слоя из X во время выполнения способа изготовления спиральной пружины между этапом a) и этапом c) деформирования. Толщина слоя из X выбирается таким образом, чтобы отношение поверхности материала X к поверхности сердцевины из Nb-Ti для заданного сечения проволоки было меньше 1, предпочтительно меньше 0,5, более предпочтительно от 0,01 до 0,4. Например, для проволоки, имеющей общий диаметр от 0,2 до 1 мм, толщина, предпочтительно, составляет от 1 до 500 мкм.

Бета-закалка на этапе b) представляет собой термообработку на твердый раствор. Предпочтительно, ее продолжительность составляет от 5 минут до 2 часов при температуре от 700 до 1000°C в вакууме с последующим охлаждением в газовой атмосфере. Более конкретно, бета-закалка представляет собой термообработку на твердый раствор при температуре 800°C продолжительностью от 5 минут до 1 часа в вакууме с последующим охлаждением в газовой атмосфере.

Этап c) деформирования выполняется в несколько последовательностей. Деформирование означает деформирование посредством волочения и/или прокатки. Предпочтительно, этап деформирования включает последовательное выполнение по меньшей мере первой последовательности волочения, второй последовательности калибровочного волочения и третьей последовательности прокатки, предпочтительно с получением прямоугольного профиля, который соответствует входному сечению оси для навивки. Каждая последовательность выполняется с заданной степенью деформации от 1 до 5, причем эта степень деформации соответствует классической формуле 2ln(d0/d), где d0 – диаметр во время последней бета-закалки, а d – диаметр закаленной проволоки. Общее накопление деформирований во всем ряду последовательностей приводит к общей степени деформации от 1 до 14.

Согласно изобретению способ изготовления включает в себя этап термообработки для частичного превращения слоя из X в слой интерметаллидов X, Ti вокруг сердцевины из Nb-Ti. Этот этап выполняется от 15 минут до 100 часов при температуре от 200 до 900°C. Предпочтительно, он выполняется от 5 до 20 часов при температуре от 400 до 500°C. Этот этап термической обработки может использоваться для выделения титана в альфа-фазе.

В конце этого этапа слой интерметаллидов имеет толщину от 20 нм до 10 мкм, предпочтительно от 300 нм до 1,5 мкм, еще более предпочтительно от 400 до 800 нм, еще более предпочтительно от 400 до 600 нм. Остальной слой из X имеет толщину от 1 до 25 мкм. В случае Cu слой интерметаллидов включает в себя, например, Cu4Ti, Cu2Ti, CuTi, Cu3Ti2 и CuTi2. В качестве иллюстрации на фиг. 1 под микроскопом показана структура заготовки после термообработки при 450°C сплава ниобий-титан с содержанием титана 47 вес.%, покрытого слоем меди. Последовательно видны сердцевина из NbTi47, слой интерметаллидов Cu, Ti толщиной приблизительно 700 нм и остальной слой меди толщиной приблизительно 5 мкм. На фиг. 3 показан XRD-спектр того же сплава спиральной пружины согласно изобретению после удаления слоя Cu и после этапов навивки и фиксации. Для сравнения XRD-спектр того же сплава с медным слоем, но без термообработки, показан на фиг. 2. Рядом с пиком Nb наблюдается группа небольших пиков, показанных в увеличенном виде на фиг. 4. Показаны пики для Cu4Ti, Cu2Ti, CuTi, Cu3Ti2 и CuTi2.

Такая термообработка, направленная на формирование интерметаллидов, может выполняться перед этапом c) деформирования или между двумя последовательностями деформирований во время этапа c). Предпочтительно, она выполняется на этапе c) между первой последовательностью волочения и второй последовательностью калибровочного волочения.

Далее остальной слой из X удаляется, чтобы слой интерметаллидов был наружным слоем. Этот этап может выполняться посредством химического воздействия с помощью раствора на основе цианидов или кислот, например на основе азотной кислоты. Это справедливо, например, в случае Cu4Ti при использовании раствора азотной кислоты.

Слой из X может быть удален в разное время при осуществлении способа в зависимости от требуемого эффекта. Предпочтительно, он удаляется на этапе c) перед калибровочным волочением для очень тонкого регулирования окончательных размеров спиральной проволоки. Таким образом, интерметаллиды, присутствующие в наружном слое, будут препятствовать прилипанию проволоки к фильерам к прокатным роликам и слипанию волосковых пружин во время фиксации. Более предпочтительно, он удаляется между первой последовательностью волочения и второй последовательностью калибровочного волочения. Согласно менее предпочтительному варианту он удаляется после калибровочного волочения перед прокаткой для предотвращения прилипания проволоки к прокатным роликам и между волосковыми пружинами во время фиксации. Согласно варианту, который также является менее предпочтительным, он удаляется в конце этапа c) деформирования перед этапом навивки. В этом случае наружный слой интерметаллидов препятствует только слипанию витков волосковых пружин во время фиксации.

После этапа d) навивки для формирования спиральной пружины следует этап e) окончательной термообработки спиральной пружины. Эта окончательная термообработка представляет собой термообработку с выделением Ti в альфа-фазе продолжительностью от 1 до 80 часов, предпочтительно от 5 до 30 часов, при температуре от 350 до 700°C, предпочтительно от 400 до 600°C.

И наконец, следует отметить, что способ может включать промежуточные термообработки между последовательностями деформирования в том же самом диапазоне значений времени и температуры.

Спиральная пружина, изготавливаемая указанным способом, имеет предел упругости выше или равный 500 МПа, предпочтительно выше 600 МПа, более точно от 500 до 1000 МПа. Как преимущество, она имеет модуль упругости ниже или равный 120 ГПа, предпочтительно ниже или равный 100 ГПа.

Спиральная пружина содержит сердцевину из Nb-Ti, покрытую слоем интерметаллидов X, Ti c X, выбранным из Cu, Sn, Fe, Pt, Pd, Rh, Al, Au, Ni, Ag, Co и Cr или сплава одного из этих элементов, причем указанный слой интерметаллидов имеет толщину от 20 нм до 10 мкм, предпочтительно от 300 нм до 1,5 мкм, более предпочтительно от 400 до 800 нм или даже от 400 до 600 нм. Предпочтительно, слой интерметаллидов является слоем Cu, TI.

Спиральная пружина имеет двухфазную микроструктуру, включающую в себя ниобий в бета-фазе и титан в альфа-фазе.

Кроме того, спиральная пружина, изготавливаемая согласно изобретению, имеет температурный коэффициент упругости, также именуемый TEC, обеспечивающий поддержание хронометрических характеристик вне зависимости от колебания температур при использовании часов, содержащих такую спиральную пружину.

Способ согласно изобретению обеспечивает изготовление, в частности формирование, спиральной пружины для колеса баланса, выполненной из сплава ниобий-титан, содержащего 47 вес.% титана (40–60%). Этот сплав имеет высокие механические свойства, объединяющие очень высокий предел упругости, превышающий 600 МПа, и очень низкий модуль упругости, составляющий приблизительно от 60 до 80 ГПа. Эта комбинация свойств является оптимальной для спиральной пружины. Кроме того, такой сплав является парамагнитным.